Содержание

Крепление к газобетону — Bonolit

Газобетонный блок обладает пористостью, за счет чего является очень легким строительным материалом. Воздух является хорошим теплоизолятором, поэтому дома из газобетона являются очень теплыми зимой и позволяют сохранять прохладу внутри летом. Однако, из-за того, что данный материал имеет различную плотность по всему объему, осуществлять крепление светильников в стену и других элементов интерьера чаще всего не обходится без проблем. В данном случае классические строительные материалы, такие как кирпич всех видов и бетон, смотрятся более выигрышно. Но не спешите расстраиваться, дочитайте статью до конца и узнаете все о крепеже в газобетоне, а также какой крепеж использовать для газобетона.

При креплении, например люстры, шкафчика или телевизора, можно столкнуться со следующими проблемами:

-

Саморезы или дюбеля после вкручивания можно расшатать или вынуть с помощью небольших усилий; -

Даже если при монтаже все было хорошо, то со временем, из-за вибрации и нагрузки, ваш любимый элемент интерьера может упасть и прийти в негодность.

Со всем этим может столкнуться каждый из вас. Практически сразу после изобретения газобетонных блоков стало понятно, что необходимы специальные крепежные элементы. Предлагаем ознакомиться с ними подробнее.

Анкера и дюбеля классифицируются следующим образом:

-

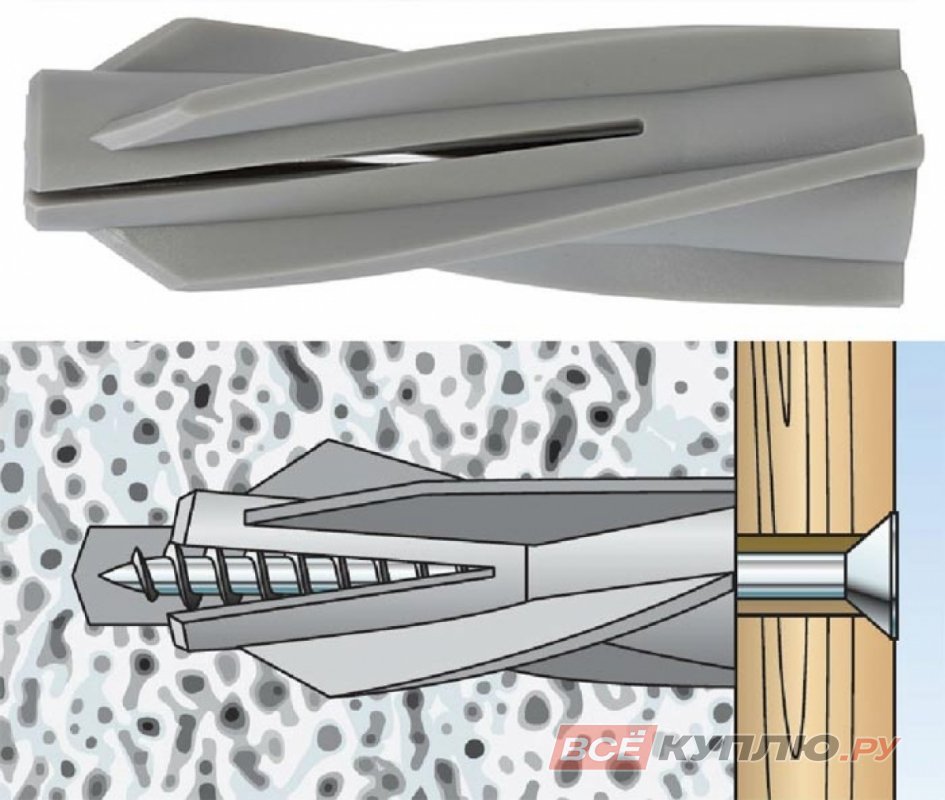

Двухсоставные шурупы и гвозди, где используются классические элементы вместе с полимерными дюбелями, которые расклиниваются внутри при закручивании. Основное их отличие от простых распорных шурупов в том, что метиз разделен на четыре части двумя сечениями, за счет чего монтаж становится проще, а эксплуатация надёжнее. -

Дюбеля для фасада применяются для установки профилей, чтобы в дальнейшем обшить дом облицовочными панелями или сайдингом. -

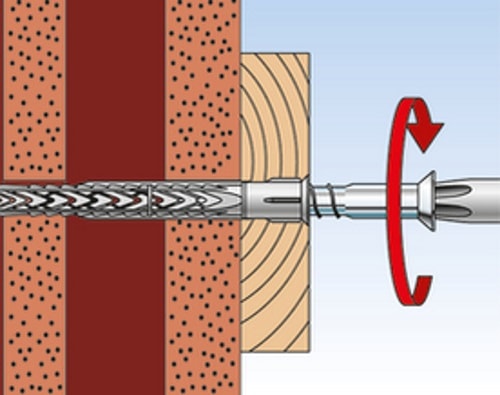

Универсальный дюбель для газобетонных стен по сравнению с предшественниками имеет большую длину и поперечные засечки. При креплении элементов метиз внутри стены закручивается, чем повышает надежность крепления.

При креплении элементов метиз внутри стены закручивается, чем повышает надежность крепления.

-

Винтовой металлический и винтовой нейлоновый дюбеля отличаются по исполнению и принципу установки. Первому не требуется распорная часть, так как в процессе вкручивания «нарезается» резьба, на которой и держится дюбель. Вторая разновидность обладает гильзобразной формой, сужающейся к концу, что позволяет надежно закрепить относительно легкие элементы, такие как натяжной потолок или подвесная бытовая техника. -

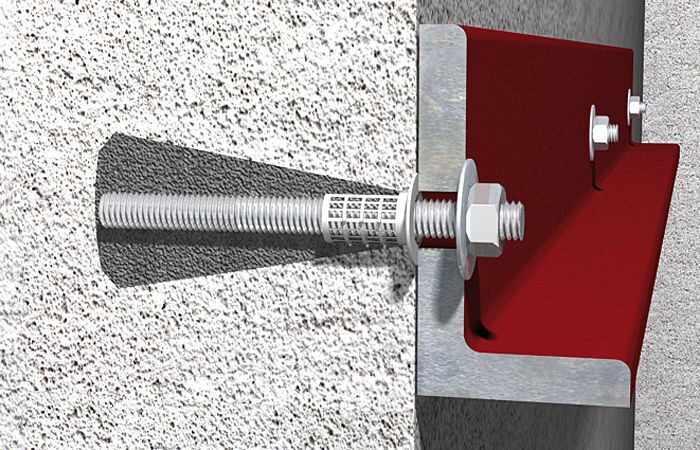

Наиболее надежным и в тоже время дорогим является анкерное крепление. Оно применяется для монтажа значительных по весу элементов: нагревательных баков и кондиционеров.

Важно понимать, что видов крепежных элементов достаточно много. Вам следует лишь помнить, что хороший метиз должен быть длинным и при монтаже расклиниваться в минимум четыре стороны, а лучше даже по окружности. Так крепление будет надежным, а ваша уверенность в нем будет абсолютной.

Так крепление будет надежным, а ваша уверенность в нем будет абсолютной.

Особенности крепления к газобетонному блоку

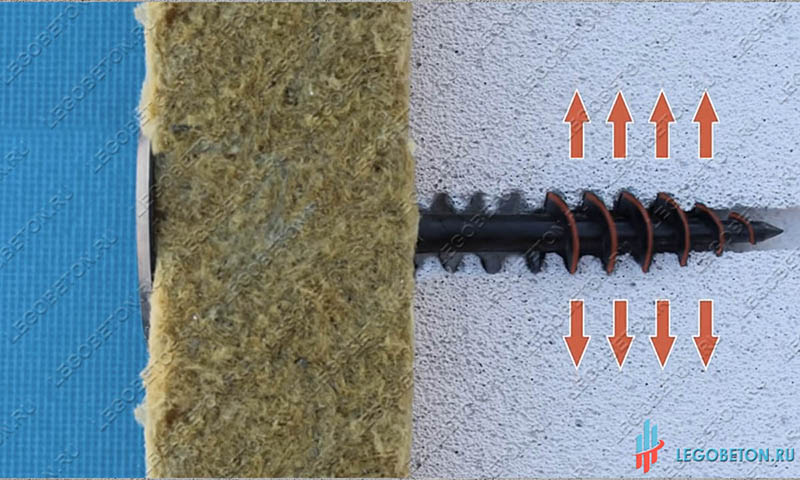

За счет своей пористости газобетонные стены являются достаточно хрупкими вследствие чего крепление чего бы то ни было становится затруднительным или даже невозможным. В данном случае крепление происходит с использованием дюбеля. Сперва производится подготовка отверстия – сверлится дырка под размеры крепежного элемента. После вставляется дюбель и в него вкручивается шуруп или вбивается гвоздь, что приводит к расширению дюбеля внутри отверстия. После этого вынуть дюбель без повреждения большого участка стены уже проблематично.

Как видно на картинке, вкрученный дюбель крепко фиксируется внутри и не дает возможности саморезу быть вырванным из отверстия.

Требования при выборе

Крепежные элементы для газобетонных блоков должны соответствовать следующим требованиям:

-

Плотность газобетона должна соответствовать характеристикам крепежа.

-

Длина и несущая способность крепежных элементов должны выбираться исходя из статической нагрузки на газоблок при монтаже мебели. -

Коррозионные свойства крепежа должны соответствовать тем условиям, в которых планируется эксплуатация дома.

Ни в коем случае не делайте отверстие под дюбель при помощи выдалбливания, так как только путем сверления можно сохранить прочностные свойства материала.

Виды креплений

Пришло время ознакомиться со всем разнообразием конструкций, видом и подтипов дюбелей, а также материалов, из которых они производятся.

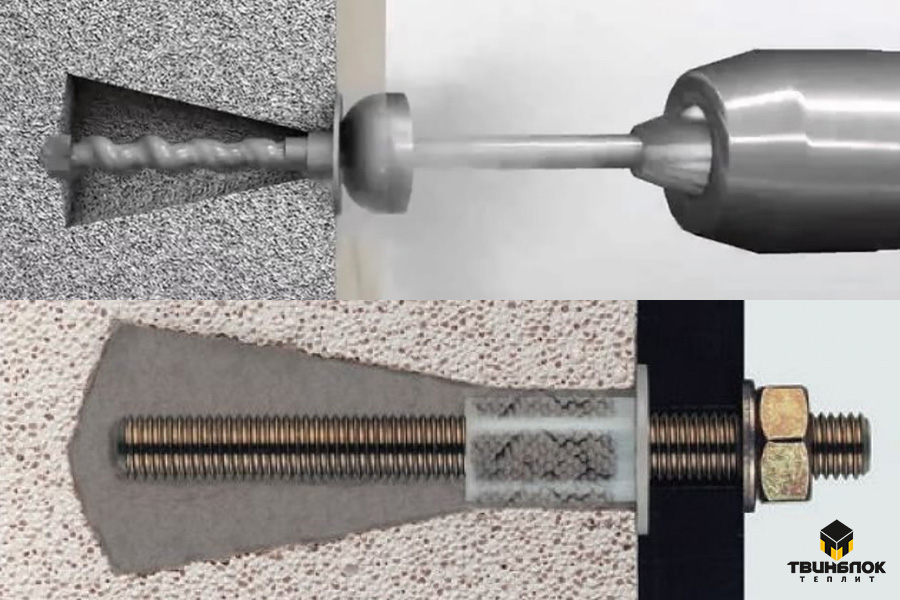

Химический анкер

В данном случае следует начать с наиболее эффективного, но при этом и самого дорого вида крепления, называемого химическим анкером. Основной принцип действия заключается во введении в заранее подготовленное отверстие специального раствора. Данный раствор может быть как однокомпонентным, так и двухкомпонентным. После этого в отверстие загоняют металлическую шпильку и за счет возникновения химической реакции раствор затвердевает, по твердости материала данный раствор после затвердевания соизмерим с высококачественным цементом. При этом при затвердевании не происходит расширения внутри отверстия, что позволяет сохранить прочностные и несущие свойства газобетона.

Данный раствор может быть как однокомпонентным, так и двухкомпонентным. После этого в отверстие загоняют металлическую шпильку и за счет возникновения химической реакции раствор затвердевает, по твердости материала данный раствор после затвердевания соизмерим с высококачественным цементом. При этом при затвердевании не происходит расширения внутри отверстия, что позволяет сохранить прочностные и несущие свойства газобетона.

Этот вариант крепежа совершенно не похож на ранее перечисленные решения, используемые для крепления грузов к ячеистым бетонам. Представляет он собой густой пластичный раствор, чаще двухкомпонентный, который вводят в заранее подготовленное отверстие, после чего погружают туда же металлическую шпильку.

Данный вид крепления за счет высокой надежности крепления и длительных временных затрат при монтаже применяется в основном для самых ответственных креплений.

Пластиковые

Дюбеля из полимерных материалов включают в себя полимерные и полиэтиленовые изделия. Область их применения достаточно ограничена определенным диапазоном рабочих температур, но применяются они повсеместно.

Область их применения достаточно ограничена определенным диапазоном рабочих температур, но применяются они повсеместно.

Если выбирать между полиэтиленовым и полимерным дюбелем, то мы склоняемся ко второму варианту. Это объясняется тем, что пластиковые дюбеля часто приходят в негодность, когда их только вставляешь в отверстие. Дюбеля на полимерной основе являются более гибкими, прочными и имеют более широкий диапазон рабочих температур.

Также крайне не рекомендуется использовать данный вид крепежа при монтаже фасадных элементов и мауэрлата, поскольку значительные температурные перепады приведут к ухудшению несущих характеристик и разрушению дюбеля.

Нейлоновый вид

Нейлон также является полимерным материалом, но обладающим значительно лучшими свойствами по сравнению с пластиком. Именно поэтому стоит выделить его отдельно.

Основные свойства нейлоновых дюбелей:

-

Более высокая износостойкость по сравнению с пластиками; -

Более широкий диапазон рабочих температур; -

Можно использовать для крепления фасадных элементов и мауэрлата.

Основным недостатком по сравнению с пластиковыми крепежами является высокая цена, поэтому применяют его гораздо реже.

Универсальные

Данный вид дюбелей подходит для монтажа многих легких элементов интерьера и применим не только для газобетонных блоков. За счет трехсекционной конусообразной конструкции с зазубринами крепление получается надежным и простым. В случае с креплением в газобетоне дюбеля имеют дополнительный бортик.

Классический универсальный дюбель для газобетона практически не применим, поскольку крепление получается ненадежным и хлипким. Но все же легкие элементы им закрепить можно.

Фасадные крепежи

Условия уличного монтажа отличаются большими температурными перепадами и наличием влаги (которая способствует коррозии). Для данных условий используются специальные крепежные элементы называемы фасадными крепежами.

Для крепления в газобетоне часто используют фасадные гвозди с дюбелями. Они сохраняют надежность крепления даже в сильные морозы и не склонны к ржавлению, поскольку металлический гвоздь имеет цинковое покрытие.

Они сохраняют надежность крепления даже в сильные морозы и не склонны к ржавлению, поскольку металлический гвоздь имеет цинковое покрытие.

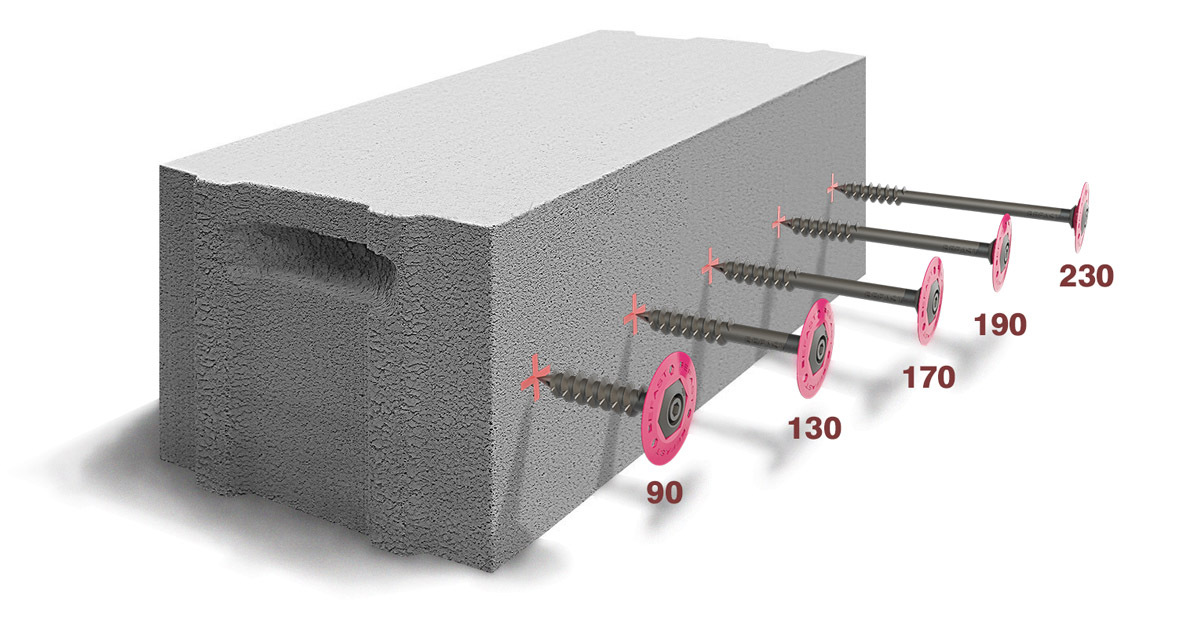

Одним из видов фасадного крепежного элемента является тарельчатый крепеж. Свое название он получил из-за своеобразной шляпки у головки дюбеля.

Выделяют следующие типы фасадных дюбелей:

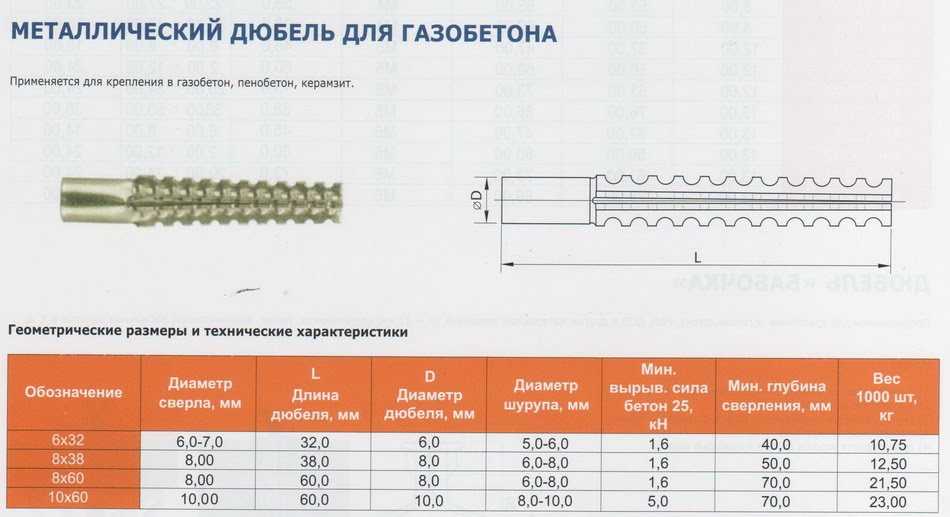

Металлический дюбель

Ни один пластиковый дюбель не может похвастаться такими же свойствами, что и металлический:

-

Хорошие прочностные характеристики; -

Стойкость к морозу и пожарам; -

Не проворачивается после монтажа, что способствует надежному закреплению; -

Повышенный жизненный цикл, который позволяет использовать металлический метиз повторно в случае неудачного крепления.

Основным материалом, из которого изготавливаются металлические крепежи является оцинкованная сталь, которая и является причиной хорошей коррозионной стойкости. Высокая температура не меняет форму анкера, что позволяет применять его для крепления очень тяжелых огнестойких элементов.

Высокая температура не меняет форму анкера, что позволяет применять его для крепления очень тяжелых огнестойких элементов.

Следует также отметить такую разновидность металлического крепежа как анкер с клиньями. При его применении само крепление соизмеримо с химическим анкером, однако за счет расклинивания газобетонный блок низкой плотности может крошится. Поэтому круг применения ограничивается марками газобетона с высокой плотностью.

Как пользоваться анкером для газобетона

Принцип монтажа крепежных анкеров и дюбелей не сложен, однако имеется несколько нюансов. Рекомендуем ознакомиться с нашей инструкцией, чтобы быть окончательно уверенным в своих действиях. Всю работу можно разделить на три простых этапа: сверление отверстия, установка крепежа и установка распорного элемента.

Сверлим отверстия

Вы можете использовать дрель или перфоратор. Для ускорения сверления рекомендуется использовать ударный режим сверления на перфораторе. Правильно подобранное сверло позволит получить отверстие нужного диаметра.

Правильно подобранное сверло позволит получить отверстие нужного диаметра.

После подготовительных работ и соблюдения техники безопасности можно приступать к сверлению необходимого нам отверстия:

-

Угол между перфоратором и поверхностью стены должен быть прямым во избежание соскальзывания бура и получения травмы; -

Важно сверлить в отдалении от стыков между газобетонными блоками, так как плотность швов значительном меньше плотности самого газобетонного блока; -

Важно заранее отметить места проведения линий электропроводки; -

Чтобы сделать отверстие нужно глубины сделайте специальную отметку на буре, для этого прекрасно подойдет обыкновенный маркер или кусок строительной изоленты.

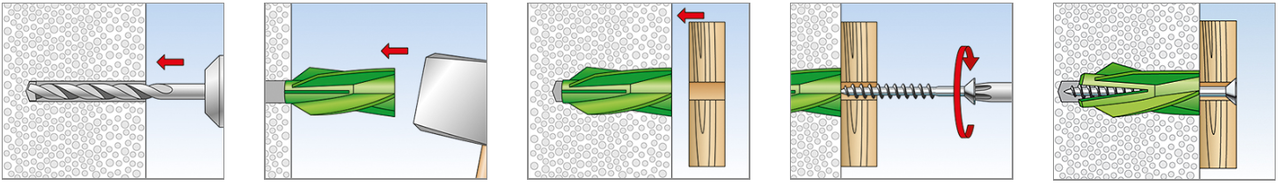

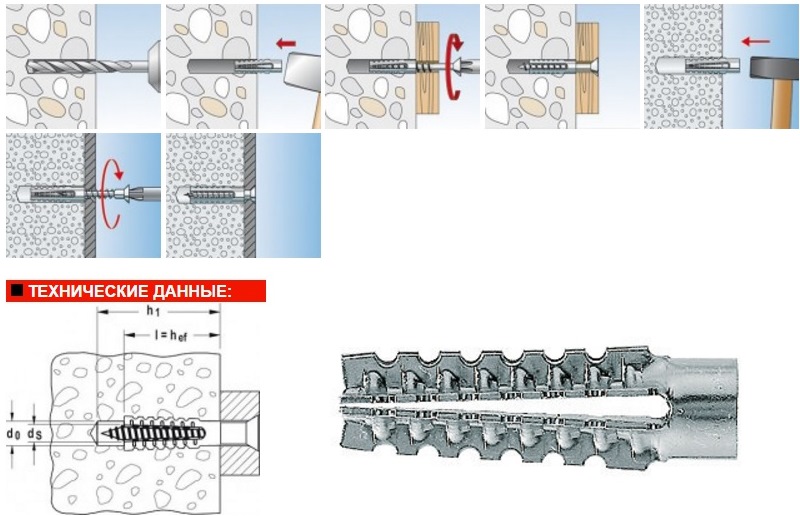

Установка крепежа

После проведенных работ в полученное отверстие необходимо поместить сам дюбель. Если вы подобрали диаметр верно, то метиз не может быть установлен без специального инструмента. Чаще всего дюбель просто забивается молотком до упора. Если на крепеже имеется резьба, то его необходимо вкручивать. Для этого используется обыкновенный шестигранник. Вращение производится строго по часовой стрелке. При данном методе установки большим преимуществом обладают металлические крепежные элементы, так как они обладают большей жесткостью и не ломаются при установке.

Если вы подобрали диаметр верно, то метиз не может быть установлен без специального инструмента. Чаще всего дюбель просто забивается молотком до упора. Если на крепеже имеется резьба, то его необходимо вкручивать. Для этого используется обыкновенный шестигранник. Вращение производится строго по часовой стрелке. При данном методе установки большим преимуществом обладают металлические крепежные элементы, так как они обладают большей жесткостью и не ломаются при установке.

Установка распорного элемента

На третьем этапе осуществляется расклинивание и окончательное закрепление дюбеля. Если основным элементом является гвоздь, то производится его забивание в дюбель, в то время как винты устанавливаются вкручиванием до упора в тело крепежа. Отдельно следует отметить крепление химического дюбеля. В этом случае металлические шпилька устанавливается руками без применения дополнительного инструмента.

Итоги — лучший крепеж для газобетона

Надеемся, что данная статья позволила вам понять принцип действия различных видов крепежа для газобетонных блоков. Каждый из них следует применять в зависимости от ваших нужд и требований, предъявляемых к качеству крепежа.

Каждый из них следует применять в зависимости от ваших нужд и требований, предъявляемых к качеству крепежа.

Нужно понимать, что экономить на крепежных элементах не стоит, поскольку чаще всего стоимость прикрепляемых элементов значительно превышает размер экономии. Мы считаем, что так рисковать не стоит.

Ориентируясь на бюджет можно остановиться на качественных немецких дюбелях, которые обладают хорошей коррозионной стойкостью и прочностными характеристиками. Они не очень дорогие, но широко распространены и доступны в любом строительном магазине.

Если же вам необходимо абсолютно надежное крепление, то советуем обратить внимание на лидера среди крепежных элементов – анкер химический. Его прочность (соответственно и цена) превышает цену на другие виды крепежа. Однако благодаря данному виду крепления вы можете быть абсолютно уверены в качестве крепежа.

Крепеж для газобетона

Газобетон, имея ячеистую структуру, является относительно хрупким стеновым материалом, поэтому возникает много вопросов связанных с креплением к такой стене. Однако существует широкая номенклатура крепежных изделий, позволяющих выполнить крепеж в газобетоне достаточно надежно и быстро. Мы опишем лишь самые распросраненные и наиболее эффективные крепежные изделия для ячеистых бетонов, а подробнее информацию можно получить у фирм производителей и поставщиков.

Однако существует широкая номенклатура крепежных изделий, позволяющих выполнить крепеж в газобетоне достаточно надежно и быстро. Мы опишем лишь самые распросраненные и наиболее эффективные крепежные изделия для ячеистых бетонов, а подробнее информацию можно получить у фирм производителей и поставщиков.

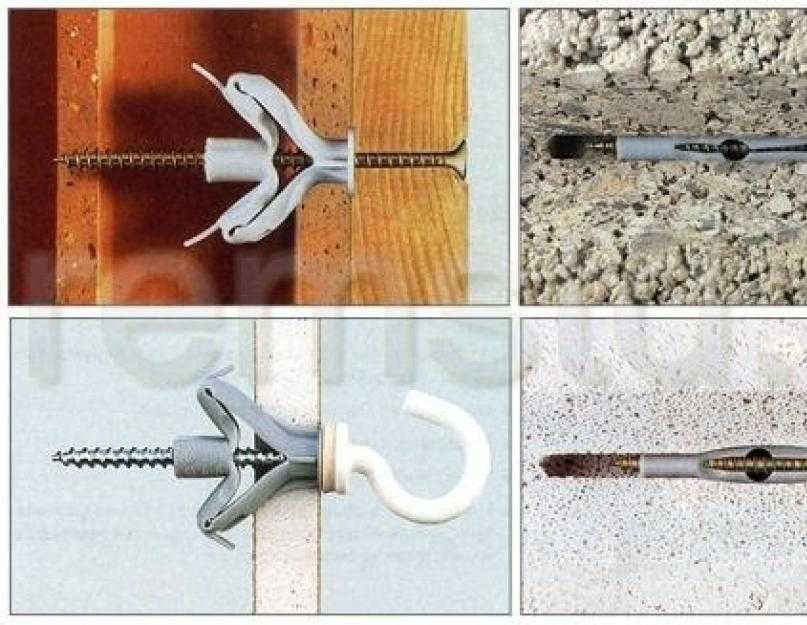

Легкие предметы, имеющие небольшой вес можно крепить обычными саморезами по дереву или специальными гвоздями для ячеистого бетона. Используемые для крепежа гвозди, работающие на вырывание, должны быть клиновидным или же иметь форму, загибающую свой кончик при внутреннем упоре.

Для более тяжелых предметов, таких как навесные кухонные шкафы, бойлеры т. д., в стенах из газобетонных блоков рекомендуются выполнять крепеж с помощью инъекционных или расклиниваемых дюбелей, закрепление которых происходит за счет внутреннего упора элементов фиксации. Отверстия под дюбели рекомендуется сверлить с использованием безударной ручной дрели или коловорота.

Выбирая крепежные элементы для монтажа в стенах из газобетона необходимо помнить и о том, что чем больше длина и диаметр дюбеля, тем больше выигрыш в прочности и надежности соединения (короткие и с маленьким диаметром дюбели лучше не использовать).

Информацию о несущей способности выбранного крепежного изделия можно получить у поставщиков данной продукции.

Обратите внимание, что крепежные изделия (шурупы или гвозди) для газобетона должны обладать высокой устойчивостью к коррозии (иметь антикоррозийную защиту). Это требование в наибольшей степени относится к крепежным элементам, которые планируются использовать в неотапливаемых помещениях или с внешней стороны наружных стен. Лучше всего если крепеж для газобетона будет изготовлен из горячеоцинкованных или нержавеющих материалов.

Очень важно при выборе крепежных элементов обращать внимание и на плотность газобетона (чем больше плотность, тем прочнее стена). Именно от показателя плотности (D) зависит предел нагрузки при вырывании крепёжных изделий. Производители или импортеры указывают на упаковке или в сертификатах на товар, предельно допустимые нагрузки для крепежных элементов в зависимости от плотности газобетона (пенобетона).

Рассмотрим самые популярные изделия, с помощью которых можно выполнить надежный крепеж в газобетоне.

Дюбель для газобетона стальной

Стальной дюбель для газобетона с покрытием из желтого цинка, пожалуй самый распространенный крепежный элемент, имеющий довольно интересную структуру. Верхняя часть представляет собой металлическую трубку, и является несущей конструкцией для четырех отдельных лопастей дюбеля. Лопасти дюбеля не скреплены между собой, а крепятся только в верхней части. Они имеют шипованную структуру, благодаря которой происходит хорошее сцепление с мягкими стеновыми материалами. Монтаж стального дюбеля в газобетон производится путем предварительного сверления безударной дрелью, совместно с дюбелем используются универсальные саморезы.

Гвозди НЕМА

Особенность данной разновидности гвоздей состоит в конструкции специальной гильзы. Гильза гвоздя устроена таким образом, что забивая гвоздь, он изгибается и входит в основание материала под углом. Гвозди НЕМА в основном применяются для монтажа не только в в основания из газобетона (пенобетона), но и в бетонные основания.

Гвозди НЕМА в основном применяются для монтажа не только в в основания из газобетона (пенобетона), но и в бетонные основания.

Спиральные гвозди Turbo Fast

Гвозди Turbo Fast из оцинкованной стали и имеют спиралевидную форму, при вбивании отлично вворачиваются в газобетон, не кроша и не разрушая его структуру. Монтаж спиралевидных гвоздей «Turbo Fast» выполняется при помощи обычного молотка.

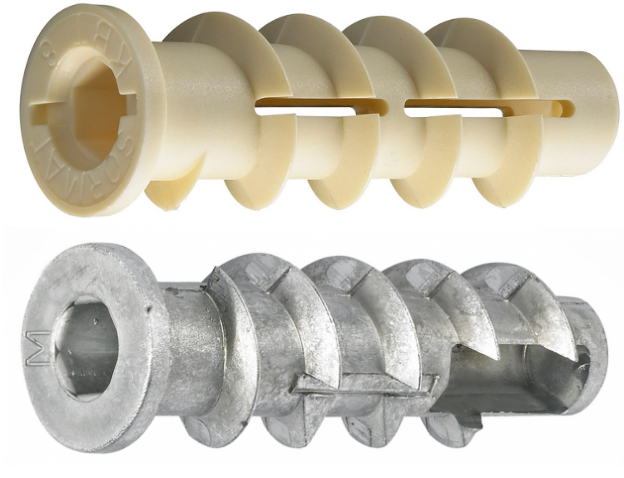

Дюбели КВТ

Дюбели KBT Н (нейлон), KBT M (сплав цинка) изготовлены в виде жесткого цилиндра, имеющего высокую шнековую нарезку. Они имеют широкую резьбу по всей длинне внешней поверхности и специально разработаны для крепления различных элементов в газобетон. Передача усилия происходит за счет формы, распределяющей нагрузку на максимальную площадь основания материала. Дюбели вворачиваются в предварительно просверленное отверстие специальным с шестигранником. В центре дюбеля имеется отверстие, куда вворачивается саморез или винт (болт) с метрической, резьбой. В комбинации с дюбелями КВТ используются универсальные саморезы и саморезы по дереву.

Фасадные дюбели KAT N

Фасадные дюбели KAT N предназначены для сквозного монтажа в стенах из хрупких стеновых материалов (пустотелый кирпич, ячеистые бетоны, керамзитобетон). Манжета фасадного дюбеля имеет потайную цилиндрическую форму, а тело – удлиненную зону раскрытия, что обеспечивает надежный крепеж различных элементов фасадных конструкций, а так же различных элементов большой толщины, например, деревянные рейки или оконные рамы. Фасадные дюбели изготавливаются с различными видами оцинкованных шурупов с потайными и шестигранными головками. Для монтажа фасадных дюбелей в газобетон необходимо безударной дрелью высверлить отверстие, затем поместить в него дюбель и закрутить шуруп.

Рамные дюбели

Рамные дюбели применяются для сквозного монтажа в основания стен из газобетона и других стеновых материалов (ракушечник, керамзитобетон, пенобетон и т.п.). Они представлены самыми разными типами, формами и размерами. Несущую способность рамных дюбелей обеспечивают спиралевидные наружные ребра и их расклинивание при ввинчивании самореза.

Химические анкеры

Химический анкер – это ампула-трубка ( внешне напоминающая силиконовый герметик) заполненная химической клеящей массой, которая является связующим веществом между материалом основания стены и металлической частью крепежного элемента. Клеящая масса химического анкера состоит смеси синтетических смол и специальных органических полимеров. Кроме жидкой клеящей массы в химическом анкере имеется анкерный стержень, представляющий собой металлический шток или шпильку с резьбой.

Принцип действия химических анкеров основан на способности синтетических смол (клеев) глубоко проникать в поры материала основания (газобетона). При креплении анкерного стержня связующие вещество после затвердевания образует монолитную конструкцию анкера с основанием стенового материалла. Благодаря своему особому составу, химические анкерные соединения не подвержены температурным деформациям, их клеящая основа не восприимчива к воздействию агрессивных сред, их несущая способность не теряется десятилетиями.

Для выполнения крепежа при помощи химических анкеров не нужна особая квалификация.

Вначале под анкер необходимо высверлить отверстие, из него выдуть весь мусор, затем из картриджа при помощи специального пистолета отверстие следует заполнить клеящей массой, после этого в него вставляется анкерный стержень. Химические анкеры являются одним из самых прочных и надежных способов крепежа в газобетоне (да и в любом другом стеновом материале), их несущая способность намного превышает (может составлять более 400 кг) несущую способность привычных анкеров.

Как видим, крепеж для газобетона представлен широкой номенклатурой изделий, позволяющих надежно крепить не только легкие предметы, но также и полки, зеркала, тяжелые кухонные шкафы, водонагреватели, остается только сделать оптимальный выбор.

- Этапы строительства из газобетона

- Монтаж межкомнатных перегородок

- Инструмент для газобетона

youtube.com/embed/QnmRPl8JO_k?autoplay=0&theme=dark&loop=0&fs=1&showinfo=1&modestbranding=0&iv_load_policy=1&color=red&autohide=1&disablekb=0&enablejsapi=1&version=3″ allowfullscreen=»allowfullscreen»>

Процедуры нанесения анкерных болтов, дюбелей и арматуры с эпоксидной смолой

Руководство по нанесению эпоксидной смолы

Наиболее важными аспектами при использовании эпоксидных смол являются подготовка поверхности и смешивание материалов. Другие факторы включают правильную технику нанесения и влияние температуры на смешивание, нанесение и отверждение материала.

Информация в технических паспортах отдельных продуктов Prime Resins поможет вам выбрать правильный продукт для конкретного применения. Эти инструкции дополняют эту информацию и содержат более подробные сведения, которые могут помочь как составителям спецификаций, так и специалистам по нанесению.

При правильном использовании эпоксидные смолы являются превосходным продуктом для ремонта и консервации конструкционного бетона; однако есть приложения, в которых подходят другие материалы. Если вы не уверены, какой продукт выбрать , , позвоните своему техническому консультанту или по основному номеру 800-321-7212 .

Если вы не уверены, какой продукт выбрать , , позвоните своему техническому консультанту или по основному номеру 800-321-7212 .

Практическое руководство: анкеровка болтов, дюбелей и арматуры с помощью эпоксидной смолы

Эпоксидная смола может использоваться для анкеровки болтов, дюбелей и арматурных стержней, т. е. арматуры, в бетон и кирпичную кладку. Эти системы обладают высокой прочностью сцепления, прочностью на растяжение и сжатие и нечувствительны к влаге после отверждения.

Правильный выбор продукта

Используйте Prime Bond 3000 или Prime Bond 3100 для приготовления жидкого раствора для горизонтальных работ.

Используйте Prime Bond 3900 LPL для горизонтальных работ, где требуется длительный срок жизнеспособности. №

Используйте Prime Gel 2100 или Prime Gel 2000 для приготовления раствора без провисания для вертикальных и потолочных работ.

Процедуры подачи заявок

Обязательно используйте надлежащие средства индивидуальной защиты, как указано в OSHA или соответствующем органе по охране труда в вашем регионе. Обратитесь к паспорту безопасности конкретного продукта, который вы используете, для получения информации о безопасности, первой помощи и очистке.

A. Размеры отверстия

Кольцевое пространство между анкером и отверстием должно быть как можно меньше, но при этом обеспечивать простоту установки. Рекомендации по глубине заделки:

1- Если основание имеет прочность на сжатие 3000 фунтов на квадратный дюйм и выше или анкерные болты имеют резьбу, минимальная глубина в 10 раз превышает диаметр болта.

2- Если основание имеет прочность на сжатие менее 3000 фунтов на квадратный дюйм или при заливке гладких болтов, минимальная глубина заделки должна быть не менее 15-кратного диаметра болта.

B. Подготовка поверхности

Болты, дюбели или арматура должны быть чистыми, сухими и обезжиренными.

Сухое сверление: пропылесосьте или продуйте отверстие безмасляным сжатым воздухом.

Мокрое сверление: промойте отверстие чистой водой, чтобы удалить остатки бурового раствора. Удалите стоячую воду. Желательно, чтобы отверстия высохли.

C. Смешивание

Для облегчения смешивания и обработки эпоксидная смола и заполнитель должны быть выдержаны до 70°F (21°C). Перемешайте каждый компонент отдельно, соскребая со стенок и дна емкости. Смешайте оба компонента вместе и полностью перемешайте с помощью низкоскоростной дрели со скоростью не более 600 об/мин в течение 2-3 минут. Добавьте чистый, сухой кварцевый песок 30-50 меш, как указано, и тщательно перемешайте.

Соотношения и выходы

| Поверхность | Эпоксидная смола | Макс. Амт. Кварцевый песок 30-50 меш | Прибл. Выход |

| Горизонтальный | Prime Bond 3000 или Prime Bond 3100 | 2 части по объему | 508 кубических дюймов |

| Прайм Бонд 3900 LPL | 3 части по объему | 646 кубических дюймов | |

| Вертикальный/накладной | Prime Gel 2000 или Prime Gel 2100 | 1 объемная часть | 369 кубических дюймов |

D. Установка

Установка

Для горизонтальных поверхностей допустимы два метода.

1- Залейте эпоксидную смолу в отверстие и вставьте болт, дюбель или арматуру и работайте вверх и вниз. Слегка постучите, чтобы обеспечить полное встраивание.

2- Вставьте болт, дюбель или арматуру в просверленное отверстие и залейте его эпоксидным раствором. При необходимости используйте шаблон или клинья, чтобы зафиксировать положение.

Для вертикальных и потолочных поверхностей :

Нанесите эпоксидный раствор в просверленное отверстие с помощью ручного или механического пистолета для герметика с наконечником большого диаметра и полиэтиленовым удлинительным бачком. Вставьте болт, дюбель или арматурный стержень и работайте взад-вперед, чтобы обеспечить полное закрепление. Установите на место с помощью шаблона или клиньев, если это необходимо.

E. Отверждение

Время отверждения зависит от температуры подложки. Чтобы ускорить отверждение, предварительно нагрейте болты примерно до 150 °F (66 °C) во время установки и поддерживайте искусственный нагрев болта и окружающего пространства.

Чтобы ускорить отверждение, предварительно нагрейте болты примерно до 150 °F (66 °C) во время установки и поддерживайте искусственный нагрев болта и окружающего пространства.

F. Очистка

Перед отверждением эпоксидные смолы можно удалить с инструментов и оборудования с помощью ксилола или растворителя лака.

Модернизация дюбелей. Практика строительства – Pavement Interactive

Введение

Ниже описывается и иллюстрируется процесс модернизации дюбелей. Кроме того, также включены описания критических деталей для обеспечения эксплуатационных характеристик дорожного покрытия.

Как правило, процесс модернизации дюбелей включает следующие этапы:

- Используя алмазные пилы, выпилите пазы под шпонки (три-четыре на каждую колесную дорожку).

- Удалите существующий бетон в прорези для дюбеля.

- Удалите суспензию алмазного диска и другой мусор из паза штифта.

- Заделайте существующий стык или трещину в прорези дюбеля герметиком.

- Поместите узел дюбеля (дюбель, стулья и торцевые заглушки) в паз для дюбеля по центру стыка или трещины.

- Разместите, закрепите и отвердите заплаточный материал.

- Алмазная шлифовальная поверхность.

Поскольку эффективность модернизации дюбелей в значительной степени зависит от практики строительства, рекомендуется, чтобы до начала проекта инспектор проекта рассмотрел следующее:

- Ознакомление со строительными планами, спецификациями и специальными положениями

- Рассмотреть возможность проведения подготовительного семинара, чтобы убедиться, что подрядчик и агентство понимают требования проекта

- Рассмотрите возможность привлечения опытного персонала на совещание перед началом строительства и, возможно, на рабочую площадку во время строительства.

- Плиты подходов к мосту не следует модернизировать.

Рекомендации по модернизации дюбелей и замене панелей

На следующих изображениях показаны общие рекомендации по применению стержней с дюбелями и замене панелей.

Поперечная трещина

Рисунок 1: Поперечная трещина в средней панели (A и B более трех футов). Рисунок 2: Существующая поперечная трещина (B < трех футов).

Поперечная рабочая трещина

Рисунок 3: Рабочая поперечная трещина. Рисунок 4: Рабочая поперечная трещина.

Многократно растрескавшиеся и осевшие плиты

Рисунок 5: Многократно растрескавшиеся (две или более) и осевшие (>1/2 дюйма) плиты.

Угловая трещина

Рис. 6: Рабочая угловая трещина. Рис. 7: Угловая трещина. Рис. 8: Продольная трещина.

Вырезание пазов под шпонки

На рис. 9 показано оборудование, которое может вырезать шесть пазов под шпонки за один проход. Это устройство очень эффективно при резке как неперекошенных, так и перекошенных поперечных швов. Это устройство также эффективно для вырезания пазов под шпонки на поперечных трещинах в зависимости от угла наклона трещины.

Рис. 9: Оборудование для резки шести пазов под дюбель на соединение.

На Рисунке 10 и Рисунке 11 показаны три прорези для дюбелей на каждое оборудование колесной дорожки. Данное оборудование эффективно для вырезания пазов под шпонки как на неперекосных, так и на перекосных стыках и поперечных трещинах.

Рис. 10: Оборудование для резки трех пазов под шпонки на колесную дорожку. | Рис. 11: Оборудование для резки трех пазов под дюбель на соединение. |

На Рисунке 12 показано оборудование для резки одного паза под шпоночный стержень

Рис. 12: Оборудование для резки одного паза под шпоночный стержень за один раз.

На рис. 13 показана завершенная операция по распиливанию поперечного соединения без перекоса.

Рис. 13: Вырежьте пазы под дюбель на поперечном стыке без перекоса.

Для косых соединений при использовании распиловочного оборудования, способного прорезать три или более пазов под шпонки на колесную дорожку или шесть пазов под шпонки на стык (за один проход), пазы под шпонки следует вырезать на достаточную длину (рис. 14), чтобы узел дюбеля должен располагаться по центру стыка (одинаковая длина дюбеля с обеих сторон стыка).

14), чтобы узел дюбеля должен располагаться по центру стыка (одинаковая длина дюбеля с обеих сторон стыка).

Правильное выравнивание прорези для штифта необходимо для сведения к минимуму возможности блокировки штифта. Блокировка — это неспособность дюбеля свободно перемещаться по мере того, как плита расширяется и сжимается из-за скручивания и коробления. Если движение дюбеля ограничено, в прорези дюбеля могут возникнуть напряжения, что может привести к растрескиванию и отслаиванию материала для заделки. Напряжения также могут быть значительными, чтобы вызвать растрескивание бетонной панели.

На рис. 15 показаны пазы для дюбелей, которые не были правильно выпилены на косом стыке. В этом случае пазы для дюбелей были вырезаны перпендикулярно косому соединению (что необходимо для неперекосных соединений), а не параллельно центральной линии.

Рис. 14: Прорези для дюбелей на поперечном стыке с перекосом. | Рис. 15: Неправильно прорезанные пазы для дюбелей на перекошенных соединениях. |

Прорези, вырезанные глубже, чем необходимо, могут способствовать растрескиванию углов (Рисунок 16) и разрушению материала при заделке, а также вероятности того, что отбойный молоток пробьет дно прорези дюбеля. Подрядчик/инспектор должен физически измерить (Рисунок 17) высоту узла дюбеля (включая стулья), чтобы убедиться в надлежащей глубине пропила.

Рис. 16: Слишком глубокий вырез и/или сколы паза для дюбеля. | Рисунок 17: Проверьте глубину прорези для дюбеля. |

Ширина прорези для дюбелей также должна быть подтверждена, чтобы убедиться, что стулья для дюбелей и плита из пенопласта плотно прилегают к сторонам прорези для дюбелей. Это поможет надежно удерживать узел дюбеля в прорези дюбеля во время размещения материала для заплаты.

Прорези для дюбеля должны быть выровнены, чтобы не было (Рисунок 18) любой существующей продольной трещины. В зависимости от отклонения продольной трещины можно также исключить щели под шпонки (рис. 19).). Если продольная трещина расположена в правой колесной дорожке, не рекомендуется полностью устранять все прорези под шпонки. В этом случае лучше разместить как можно больше пазов для дюбелей, не пересекая продольную трещину.

19).). Если продольная трещина расположена в правой колесной дорожке, не рекомендуется полностью устранять все прорези под шпонки. В этом случае лучше разместить как можно больше пазов для дюбелей, не пересекая продольную трещину.

На рис. 20–21 показаны случаи, когда прорезь для дюбеля не была размещена таким образом, чтобы не пропустить существующую продольную трещину, что привело к выходу из строя материала для заделки. Прорези для дюбелей, размещенные над продольной трещиной, разрушатся (рис. A-20) в течение очень короткого периода времени (< 12 месяцев). Механизм разрушения, как правило, заключается в отслаивании, растрескивании и отслаивании материала для заделки бетона. Смещение прорезей для дюбелей на три-четыре дюйма предотвратит это бедствие, но при этом обеспечит требуемую передачу нагрузки. Если используется многопильный станок, пазы для дюбелей можно распилить, но не дооснащать, любые необработанные спилы следует очистить и залить эпоксидной смолой.

Рис. | Рисунок 19: Прорези для шпонки левой колесной дорожки не установлены, чтобы избежать существующей продольной трещины. |

Рис. 20: Разрушение паза шпоночного стержня, расположенного над существующей продольной трещиной. | Рис. 21: Разрушение паза шпоночного стержня, расположенного над существующей продольной трещиной. |

Все существующие поперечные стыки и трещины должны быть дооснащены дюбелями. На рис. 22 показан нерабочий стык (узкое отверстие стыка и отличное состояние герметика стыка после эксплуатации более 20 лет без обслуживания) и поперечная трещина, функционирующая как рабочий стык. В этом случае трещина должна быть заделана дюбелем, а не стыком.

Рисунок 22: Поперечная трещина работает как рабочий шов.

Удаление существующего бетона из пазов для дюбелей

Существующий бетон следует удалить из паза дюбеля с помощью отбойных молотков весом не более 30 фунтов. Отбойные молотки следует использовать под углом 45 градусов или меньше (рис. 23–рис. 25). Отбойные молотки, работающие в вертикальном положении, могут пробить дно паза дюбеля.

Отбойные молотки следует использовать под углом 45 градусов или меньше (рис. 23–рис. 25). Отбойные молотки, работающие в вертикальном положении, могут пробить дно паза дюбеля.

Рис. 23. Держите отбойный молоток под углом не более 45 градусов. | Рис. 24: Работа с несколькими отбойными молотками. | Рис. 25: Удаление бетона из паза для дюбеля. |

Выравнивание дна паза установочного стержня (Рисунок 26) помогает обеспечить соответствие установочного стержня допускам выравнивания. Эту работу следует проводить отбойным молотком весом 15 фунтов или более легким.

Рис. 26: Нижняя часть паза выравнивающего стержня.

Отбойный брус (рис. 27 и рис. 28) можно использовать для ускорения операции удаления отбойным молотком бетона в прорези для дюбеля.

Рис. 27: Перемычка.

На рис. 29 показано недостаточное удаление существующего бетона с нижней части паза дюбеля. Эта высокая точка может привести к перекосу в горизонтальном положении дюбеля за пределы допусков, допускаемых техническими условиями. Если этот перекос значительный, может произойти блокировка стержня дюбеля и, в конечном итоге, выход из строя материала для заплаты. Дно паза следует выровнять с помощью легкого (< 15 фунтов) отбойного молотка.

Если этот перекос значительный, может произойти блокировка стержня дюбеля и, в конечном итоге, выход из строя материала для заплаты. Дно паза следует выровнять с помощью легкого (< 15 фунтов) отбойного молотка.

Рис. 28: Перемычка. | Рис. 29: Бетон не полностью удален с нижней части паза. |

На рис. 30 показано недостаточное удаление существующего бетона в конце паза дюбеля. Неправильное удаление бетона может привести к тому, что дюбельный стержень будет недостаточной длины для того, чтобы ровно сидеть в пазу дюбельного стержня, и может не позволить достаточное количество материала для заплаты вокруг дюбельного стержня. Хотя в данном случае это может быть не экстремально, отслоение на конце паза дюбеля может произойти из-за трудностей с уплотнением материала для заплаты.

На рис. 31 показана ситуация, когда работа отбойного молотка привела к разрушению нижней части паза дюбеля. Это могло произойти из-за того, что отбойный молоток работал под углом более 45 градусов, паз для дюбеля был выпилен слишком глубоко, оставляя недостаточную глубину бетона между дном паза для дюбеля и низом бетонной плиты, который легко сломался во время процесс отбойного молотка или использование отбойных молотков весом более 30 фунтов.

Рисунок 30: Бетон недостаточно удален с конца паза дюбеля.

Удаление мусора из паза дюбеля после операции отбойного молотка может быть довольно трудоемким. Использование небольшого погрузчика может помочь в операции очистки (Рис. 32–Рис. 35).

Рис. 31: Отбойный молоток пробивает дно прорези для дюбеля. | Рисунок 32: Мусор от отбойного молотка. | Рис. 33: Мусор вывозится грузовиком. |

Рисунок 34: Удаление мусора. | Рисунок 35: Удаление мусора. |

Очистка прорезей под шпонку

После завершения распиловки и удаления бетона в прорези под шпонку остается мусор и шлам пилы (Рисунок 36). Этот материал необходимо удалить перед установкой узла дюбеля. Недостаточная очистка паза дюбельного стержня будет препятствовать прилипанию материала для ремонта к существующему бетону, что приведет к нарушению сцепления между материалом для ремонта и существующим бетоном.

Все открытые поверхности и трещины в прорезях для дюбелей должны быть подвергнуты пескоструйной очистке (рис. 37 и рис. 38) и очищены до голого бетона, чтобы удалить шлам алмазной пилы или другой мусор. Прорезь для штифта считается чистой, когда весь мусор и стоячая вода удалены со стенок и дна прорези для штифта. Сторона прорези для дюбеля считается чистой, если протирание сторон прорези для дюбеля чистым полотенцем или рукой не оставляет следов.

Сжатый воздух (рис. 40 и рис. 41) также можно использовать для удаления мусора, воды и шлама с боков и дна пазов стержня.

Рис. 36: Остатки пилы на стенках паза. | Рис. 37: Очистка паза шпонки дробеструйной очисткой. | Рис. 38: Прорезь для дюбеля после дробеструйной обработки. |

Рис. 39: Очистка проезжей части от мусора после дробеструйной очистки. | Рис. 40. Удаление воды и другого мусора сжатым воздухом. | Рис. 41. Очистка пазов шпоночного стержня сжатым воздухом. |

На рис. 42 показана правильно очищенная прорезь для штифта.

Рис. 42: Очищенный паз для штифта.

Удаление мусора и остатков шлама может быть затруднено, если в прорези стержня присутствует вода. Если присутствует вода (Рисунок 43), остатки шлама перераспределяются на дно или по бокам пазов шпонки с помощью пескоструйной обработки или сжатого воздуха. Для достижения желаемой чистоты может потребоваться более одной попытки очистки паза шпоночного стержня.

Рис. 43: Вода должна быть удалена перед размещением материала для заплаты.

На Рисунке 44 и Рисунке 45 показано отсоединение материала для заплаты от паза стержня. Это расстройство, как правило, связано с недостаточной очисткой паза стержня. Ремонт этого дефекта требует удаления и замены латающего материала.

Рис. 44: Нарушение связи материала заплаты. | Рис. |

На рис. 46 показано отслаивание закладочного материала. Потенциальные причины этого бедствия могут быть связаны с консолидацией, отсутствием достаточного заполнителя или слишком ранним открытием для движения. Рисунок 47 иллюстрирует недостаточное уплотнение материала для заплаты. Ремонт в обоих случаях будет включать удаление и замену заплаточного материала толщиной от двух до трех дюймов.

Рис. 46: Отслаивание материала для заплаты. | Рис. 47: Недостаточное уплотнение материала для заплаты. |

На рис. 48 показано растрескивание материала для заделки вследствие усадки. Этот тип трещин устраняется удалением и заменой испорченного латающего материала.

Рис. 48: Усадочные трещины заливаемого материала.

Мусор должен быть удален как минимум на четыре фута от прорезей дюбеля. Этот материал можно вводить повторно (Рисунок 49). ) в паз стержня дюбеля и может привести к проблемам склеивания.

) в паз стержня дюбеля и может привести к проблемам склеивания.

Рисунок 49: Мусор следует убрать на достаточное расстояние, чтобы предотвратить проникновение.

Герметизация стыка или трещины в прорези для дюбеля

Поперечные стыки и трещины должны быть загерметизированы (рис. 50 и рис. 51) в прорези для дюбеля. Герметизирующий материал не должен выступать более чем на ½ дюйма за пределы любой стороны шва или трещины. Герметизирующий материал предотвратит попадание материала для заделки шва/трещины.

Рис. 50: Зачеканка паза шпонки по бокам и снизу. | Рис. 51: Зачеканенный паз для дюбеля. |

Размещение узла дюбеля

Перед сборкой и размещением в пазу дюбеля стержни должны быть слегка покрыты разделительной массой. Разделительный состав, наносимый после того, как узел дюбеля был помещен в паз дюбеля, приведет к отслоению материала для заплаты. После нанесения разделительного состава пенопластовую плиту, стулья и торцевые заглушки следует установить на дюбельную планку.

Конструкция стула должна плотно удерживать стержень для дюбелей и плотно прилегать к прорези стержня для дюбелей, чтобы свести к минимуму движение во время размещения материала для заплаты. Стулья должны быть достаточно прочными, чтобы обеспечить полную поддержку дюбеля. Стулья должны обеспечивать зазор не менее ½ дюйма между нижней частью дюбеля и нижней частью прорези для стержня.

Торцевые заглушки должны плотно прилегать к каждому концу дюбеля, каждая из которых допускает перемещение не менее чем на ¼ дюйма. Неплотно прилегающие торцевые заглушки будут способствовать перемещению дюбеля внутри прорези дюбеля, что может привести к выходу из строя материала для заделки. Стержень дюбеля должен иметь возможность перемещаться внутри торцевой крышки, чтобы допускать расширение и сжатие из-за скручивания и деформации.

Плита из пенопласта толщиной ⅜ дюйма (пенопласт с закрытыми порами, облицованный пластиком или плакатным картоном) должна быть достаточно высокого качества, чтобы обеспечить плотное прилегание вокруг дюбеля и ко всем краям прорези дюбеля во время размещения заплаточного материала. . Необходимо следить за тем, чтобы пенопластовая плита проходила под дюбелем до нижней части прорези для дюбеля. Плиту из пенопласта следует укладывать на поперечный стык или поперечную щель и на середину дюбеля. Пенопластовая плита восстанавливает поперечный шов или трещину и допускает расширение материала для заделки.

. Необходимо следить за тем, чтобы пенопластовая плита проходила под дюбелем до нижней части прорези для дюбеля. Плиту из пенопласта следует укладывать на поперечный стык или поперечную щель и на середину дюбеля. Пенопластовая плита восстанавливает поперечный шов или трещину и допускает расширение материала для заделки.

Сборки дюбелей должны располагаться по центру существующего поперечного шва или поперечной трещины и параллельно поверхности бетона.

На рис. 52 показаны собранные дюбели, стулья, торцевые заглушки и плиты из пенопласта на прицепе-платформе. Узлы дюбелей снимаются с прицепа с безбортовой платформой, размещаются рядом с местами прорезей для дюбелей (Рис. 53 и Рис. 54) и вставляются в пазы для дюбелей (Рис. 55). На Рисунке 56 показан узел дюбеля в месте поперечного соединения, а на Рисунке 57 и Рисунке 58 показан узел дюбеля в месте поперечных трещин.

Рисунок 52: Узлы дюбелей. | Рисунок 53: Узлы дюбелей. | Рисунок 54: Узлы дюбелей. |

Рис. 55. Вставка узлов дюбелей в пазы. | Рис. 56: Сборка дюбеля на поперечном стыке. |

Рис. 57: Сборка дюбеля на поперечной трещине. | Рис. 58: Сборка дюбеля на поперечном стыке. |

Перед установкой следует проверить эпоксидное покрытие дюбеля и при наличии каких-либо несоответствий дюбель следует забраковать. Было установлено, что при одном отказе при модернизации шпоночного стержня коррозия шпоночного стержня (рис. 59 и рис. 60) была причиной разрушения паза шпоночного стержня.

Рис. 59: Покрытые коррозией дюбели с эпоксидным покрытием. | Рис. 60: Покрытые коррозией дюбели с эпоксидным покрытием. |

Укладка пломбировочного материала

Пластырный материал можно замешивать с помощью мобильного миксера (Рис. 61 и Рис. 62) или отдельными порциями. Если используется мобильный смеситель, необходимо тщательно контролировать дозирование отдельных компонентов, чтобы обеспечить правильное пропорциональное распределение.

61 и Рис. 62) или отдельными порциями. Если используется мобильный смеситель, необходимо тщательно контролировать дозирование отдельных компонентов, чтобы обеспечить правильное пропорциональное распределение.

Рисунок 61: Мобильный миксер. | Рис. 62: Доставка материалов в мобильный смеситель. |

Закладочный материал не следует сбрасывать непосредственно в прорезь дюбеля; удар материала для заплаты, попадающего непосредственно в прорезь дюбеля, вызовет движение узла дюбеля. Материал для заделки следует укладывать рядом (Рисунок 63 и Рисунок 64) и распределять лопатой (Рисунок 65) по направлению к прорези дюбеля и в нее.

Рис. 63: Нанесение заплаточного материала. | Рис. 64: Нанесение заплаточного материала. | Рис. 65. Перемещение материала для заплаты. |

Материал для заделки, вызывающий смещение (рис. 66 и рис. 67) узла дюбеля, следует отклонить и заменить.

66 и рис. 67) узла дюбеля, следует отклонить и заменить.

Рис. 66: Движение стержня во время установки. | Рис. 67: Смещенная плита из пенопласта. |

Закрепление материала заплаты следует проводить с помощью карандашного (или аналогичного) вибратора (Рисунок 68). Необходимо соблюдать осторожность, чтобы не переместить узел дюбеля во время консолидации.

Рис. 68: Закрепление латационного материала.

На Рисунке 69 и Рисунке 70 показано заделывание пустот вблизи дюбеля. Сердечник, показанный на Рисунке 69, был взят из первого проекта по модернизации дюбеля и иллюстрирует отсутствие уплотнения под дюбелем, что может быть связано с размером заполнителя и невозможностью перемещения заполнителя вокруг дюбеля или отсутствием уплотнения. Рисунок 70, с другой стороны, был взят из более позднего проекта (2006 г.) и показывает отсутствие консолидации вокруг бара и над ним. В этом случае было определено, что градация заполнителя была слишком велика, чтобы адекватно поместиться вокруг стержня, и WSDOT изменила спецификации, чтобы разрешить только градацию AASHTO № 8 (до этого проекта разрешалась либо градация AASHTO № 7, либо 8).

Рисунок 69: Плохая консолидация. | Рисунок 70: Плохая консолидация. |

В процессе отделки следует соблюдать осторожность, чтобы не переработать материал для заплат (Рис. 71 и Рис. 72). Перегрузка может привести к сегрегации и всплыванию тонкодисперсного материала на поверхность паза дюбеля. Тонкий материал подвержен износу, особенно при использовании шипованных шин. Заплаточный материал должен быть оставлен высотой от ⅛ дюйма до ¼ дюйма (Рисунок 73 и Рисунок 74), который будет удален в процессе алмазной шлифовки.

Рис. 71: Материал для окончательной заделки. | Рис. 72: Материал для окончательной заделки. |

Рис. 73. Материал для заплаток следует оставлять высоко, чтобы избежать переутомления. | Рис. 74. Заплаточный материал оставлен высоко, чтобы свести к минимуму сегрегацию. |

Отвердитель (Рисунок 75) следует нанести на материал для заплат как можно скорее после финишной операции.

Рисунок 75: Нанесение отвердителя.

Установка поперечного шва в пазах дюбеля (Рисунок 76) должна быть выполнена в течение 24 часов после установки. Если поперечные швы изначально были выполнены с помощью ленточного шва и шов неровный (рис. 77), поперечный шов не следует распиливать. В этой ситуации распиловка по прямой линии будет сложной задачей без образования щепок, которые в конечном итоге могут расколоться.

Рис. 76: Создание шва в латающем материале. | Рис. 77: Соединение поперечной ленты (оригинальная конструкция). |

На рис. 78 показаны повреждения, вызванные механическим подметанием проезжей части до того, как материал для заплаты достигнет требуемой прочности. Как и прежде, метод ремонта этого повреждения заключается в распиливании, удалении и замене двух-трех дюймов поврежденного материала.

Рис. 78: Механическая очистка до того, как материал заплаты достигнет прочности.

Износ шипованных шин является одной из наиболее распространенных проблем, влияющих на характеристики дорожного покрытия (как HMA, так и бетона) в штате Вашингтон. При модернизации установочного стержня наибольшее влияние шипованных шин оказывает износ прорези установочного стержня (Рисунок 79).и рисунок 80).

При модернизации установочного стержня наибольшее влияние шипованных шин оказывает износ прорези установочного стержня (Рисунок 79).и рисунок 80).

Рисунок 79: Износ из-за шипованных шин. | Рисунок 80: Износ из-за шипованных шин. |

Алмазная шлифовка

Алмазная шлифовка (рис. 81–рис. 83) должна начаться в течение 10 рабочих дней после нанесения материалов для ремонта стержней с дюбелями. Основная причина для этой спецификации состоит в том, чтобы свести к минимуму жалобы путешественников, связанные с преднамеренным оставлением материала для заделки дюбелей высоко.

Рисунок 81: Алмазное шлифовальное оборудование. | Рисунок 82: Алмазное шлифовальное оборудование. | Рисунок 83: Алмазное шлифовальное оборудование. |

Удаление шлама

Удаление остатков шлифовки с поверхности проезжей части должно производиться сразу после шлифования. Навозная жижа не должна стекать через открытые полосы движения и обочины. Навозная жижа не должна стекать в какой-либо водный путь, располагаться на откосе проезжей части в пределах 200 футов от любого водного пути или в другие места, указанные Инженером.

Навозная жижа не должна стекать через открытые полосы движения и обочины. Навозная жижа не должна стекать в какой-либо водный путь, располагаться на откосе проезжей части в пределах 200 футов от любого водного пути или в другие места, указанные Инженером.

При проектировании переоснащения дюбелями относительно удаления бетонного раствора необходимо проконсультироваться с экологическим отделом агентства. В некоторых проектах разрешается размещать навозную жижу на откосах проезжей части, в то время как в некоторых районах, в зависимости от экологических требований, потребуется складировать навозную жижу (и обрабатывать ее по мере необходимости) за пределами площадки.

Повторная герметизация швов и трещин

Были проведены исследования для определения преимуществ повторной герметизации бетонных швов. В этом документе не делается попыток определить экономические выгоды повторной герметизации швов, однако рекомендуется, чтобы все швы и трещины были очищены и загерметизированы после процесса алмазной шлифовки.

При креплении элементов метиз внутри стены закручивается, чем повышает надежность крепления.

При креплении элементов метиз внутри стены закручивается, чем повышает надежность крепления.

18: Прорези для дюбеля выровнены таким образом, чтобы не было существующей продольной трещины.

18: Прорези для дюбеля выровнены таким образом, чтобы не было существующей продольной трещины.

45: Нарушение связи материала заплаты.

45: Нарушение связи материала заплаты.