Содержание

Коксующийся уголь: производство, характеристики и применение

Возрастающая ценность основных используемых источников энергии приводит к разработке новых технологий в области энергетики и топлива.

Рост цен на природный газ, электрическую энергию, различные виды топлива особенно остро сказывается на затратах производства, что ложится в себестоимость продукции и, как следствие, ложится на конечного потребителя.

Коксующийся уголь за 2016 год подорожал на 126%, то есть более, чем в 2 раза.

В себестоимости готовой стальной продукции затраты на кокс составляют около 50%.

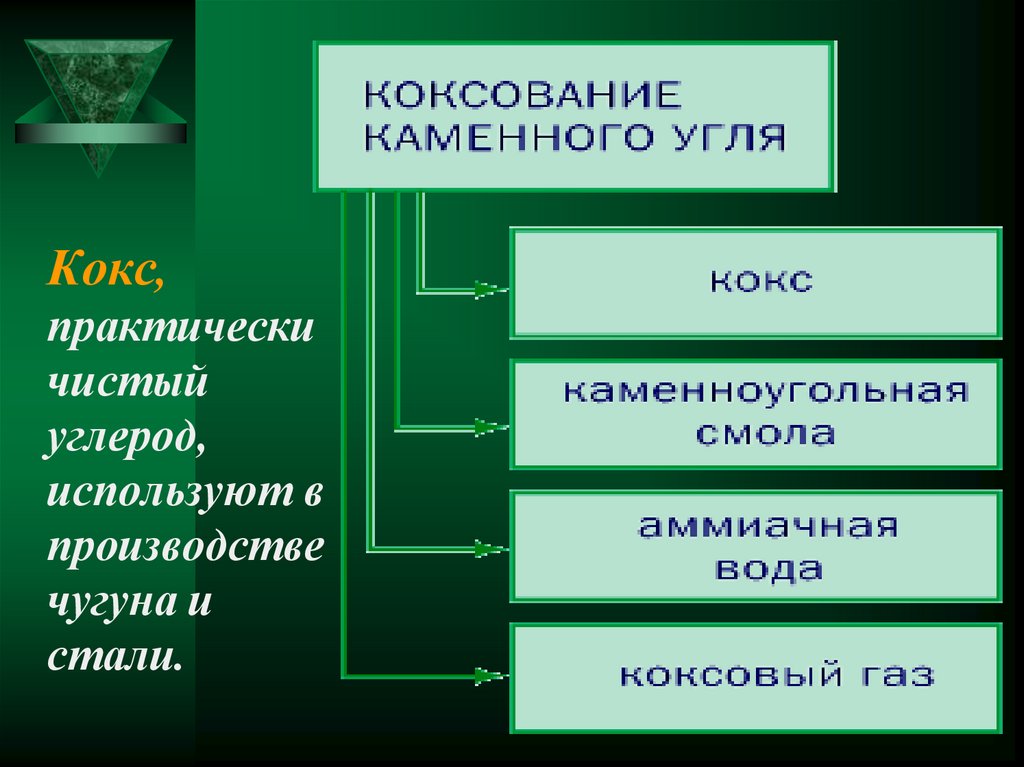

Коксующийся уголь добывают коксованием каменного угля. Твердое топливо под названием кокс, представляет собой огромную техническую ценность.

Не менее 10% всего каменного угля подвергают коксованию, это говорит о важности кокса в энергетике и промышленности, в частности, металлургической- при выплавке чугуна.

В доменном производстве применяют исключительно доменный кокс, который применяется и при восстановлении металлов из руды, и в качестве разрыхлителя шихтовых материалов.

В литейном производстве используют каменноугольный или литейный кокс, в химмической промышленности и при производстве ферросплавов — его специальные разновидности.

В металлургической промышленности использовать некоксующийся уголь- запрещено.

Коксующиеся угли ценятся выше, чем некоксующиеся.

Уголь

Запасы угля в мире.

Запас угля нашей планеты расположенного на глубинах до 1800 метров оценивается в 12 000-23 000 млрд. тонн, а исключив недостоверные оценки — в 14000–16000 млрд. тонн.

Мировой геологический запас угля, содержащихся в недрах угленосных формациях по данным на 1980 г., оценивались в 14311 млрд. т (Из них 57% запасов приходилось на Азию, 30% – на Северную Америку, 13% — на остальные континенты). По данным на 2013г мировые запасы угля оценивают в 891 531 млн. тонн.

Запасы угля. Добыча угля

Основное количество общего запаса угля находится на глубинах до 600 м. Стоит отметить, что в некоторых крупных бассейнах, таких, как Донецкий (Украина) и Рурский (Германия и Бельгия), запас угля находящегося на глубине до 600 м практически выработаны, а оставшиеся запасы содержатся на значительно больших глубинах.

В 2016 году Украина увеличила добычу угля на 2,82% (на 1,12 млн тонн) до 40,86 млн тонн, по сравнению с 2015 годом.

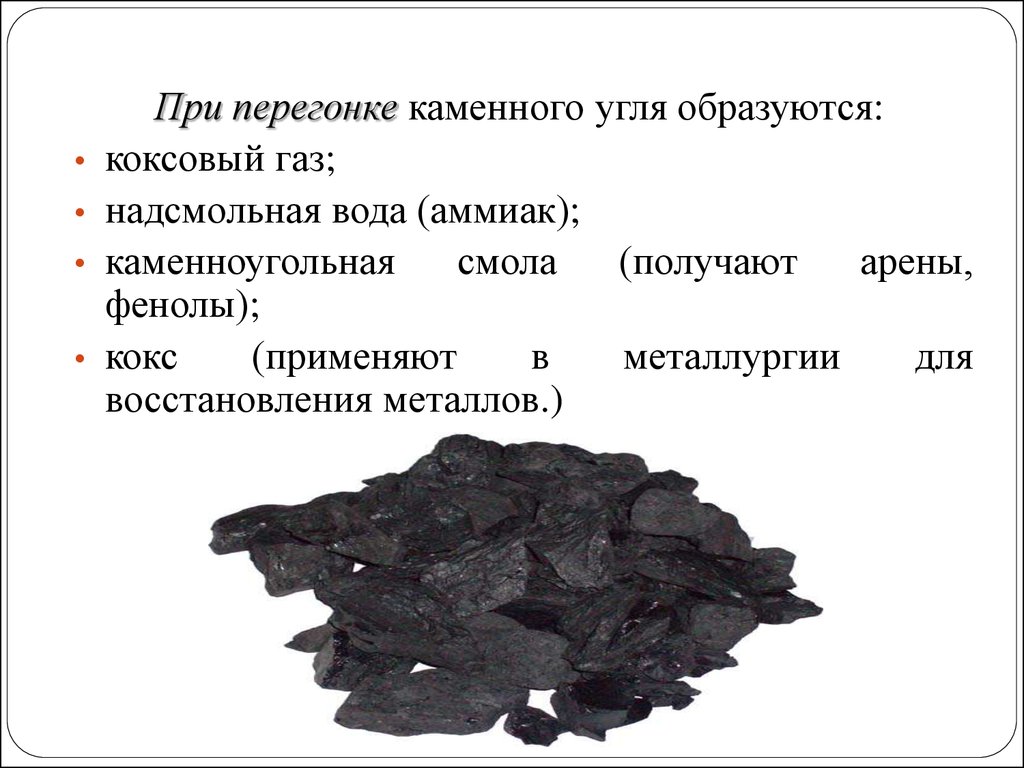

Как получают кокс

Кокс — не весь каменный уголь, а его нелетучий углеродистый остаток. Для его получения уголь должен быть следующим:

- жирным,

- отощенно-спекающимся,

- газовым,

- слабоспекающимся,

- коксовым.

По данным МЭА (IEA) в 2015 году в мире произвели 1,09 млрд тонн коксующегося угля, что на 1,6% меньше, чем в 2014. Производство Китая составило 611,1 млн т, или 56,1% от общего количества.

Основные характеристики коксующегося угля

При коксовании учитываются такие показатели, как:

- спекаемость,

- приобретение пластичности,

- технический состав,

- количесво примесей,

- температура сгорания.

Изменения этих характеристик влияет на стадии распределения шихты в печи.

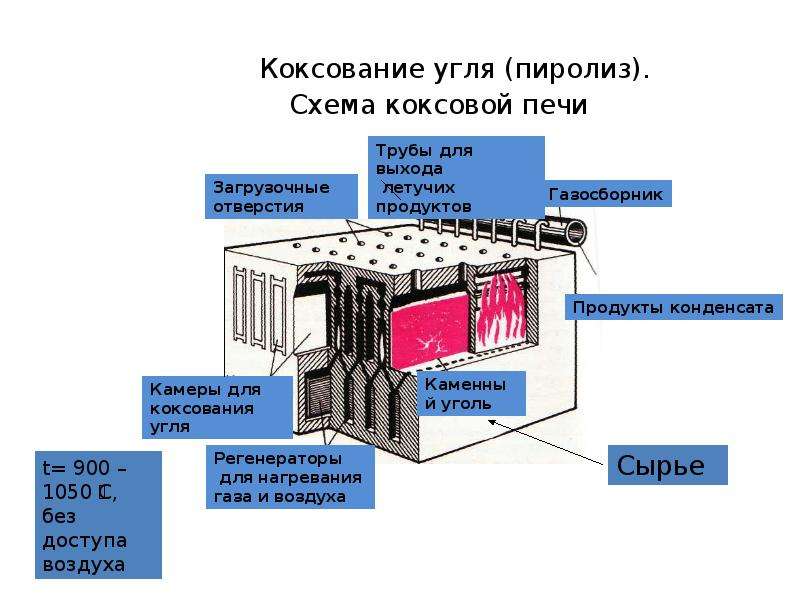

Процесс коксования

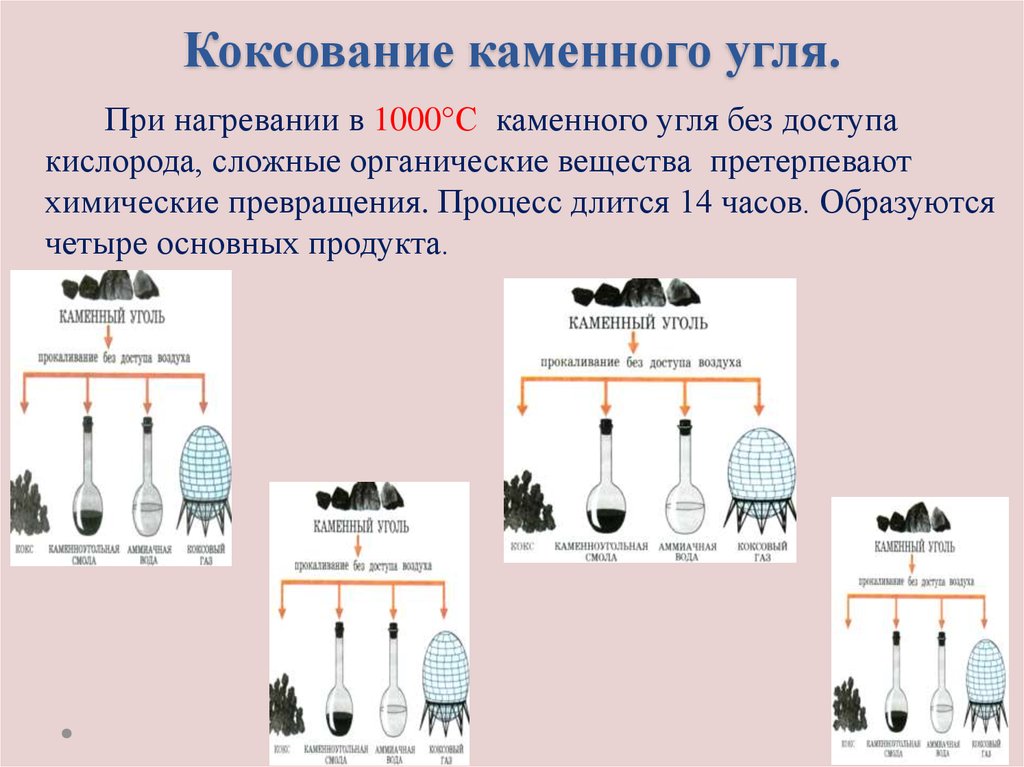

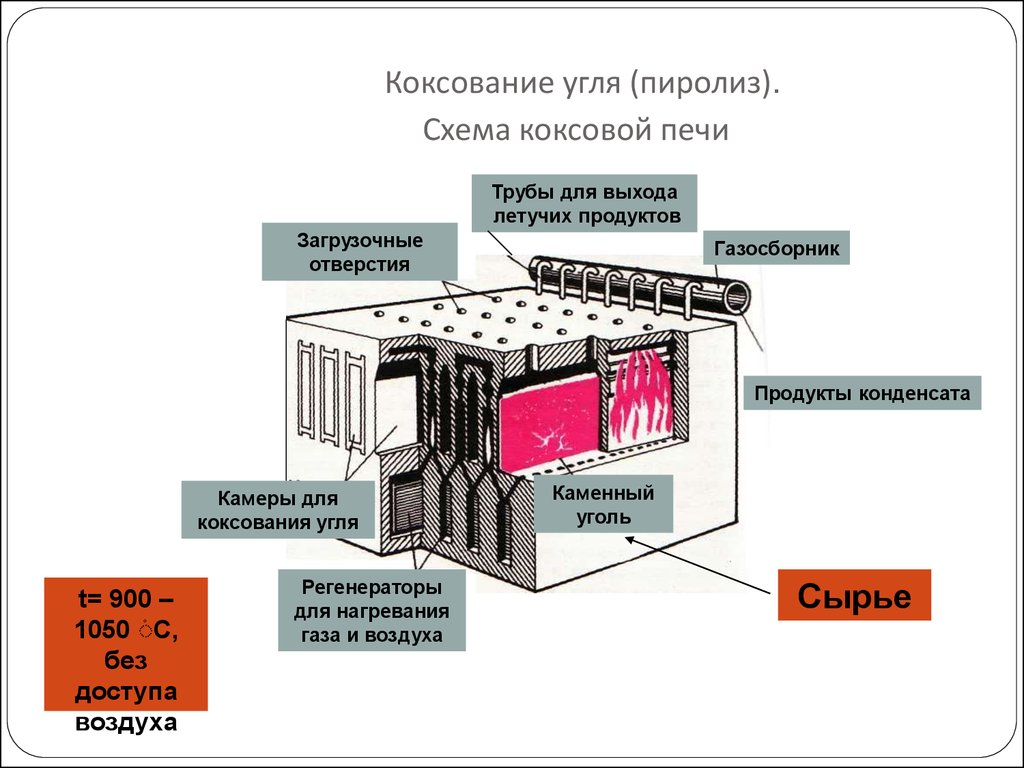

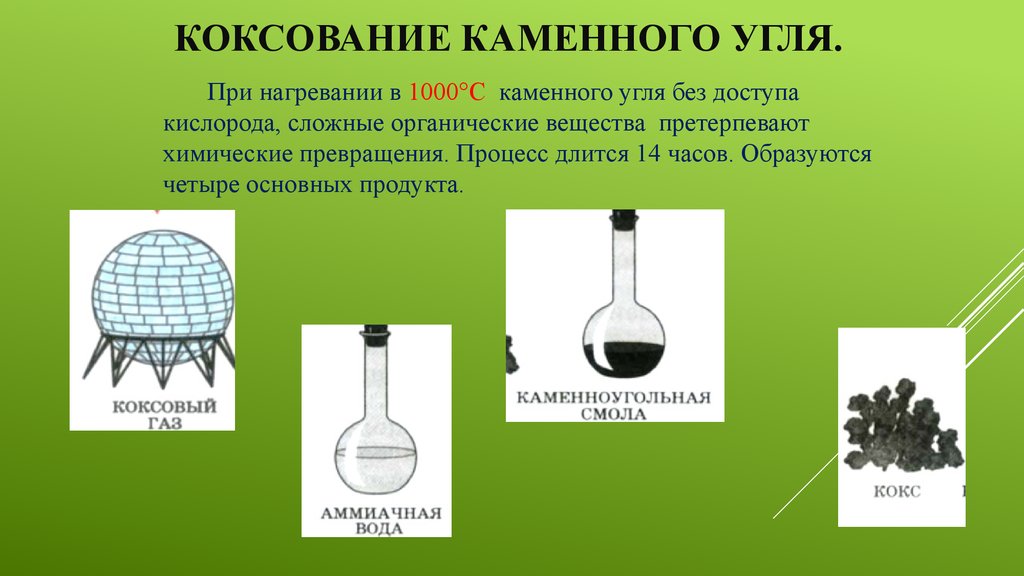

Все процессы коксования происходят в каменном угле при его нагревании.

- Для начала его измельчают и смешивают, с целью получения, так называемой, смеси коксования или шихты.

- Далее производится само коксование. Прокаливание смеси, в течении 15 часов, в камере печи при высокой температуре (+ 1000-1200 град. по Цельсию). В таких печах используется газовый нагрев с минимальным доступом воздуха.

- Изъятие «коксового пирога» из печи.

Кокс в доменом производстве

Одним из основных направлений использования коксующегося угля является доменное производсто.

С 18 века кокс является основным источником углерода в доменном процессе. С 1960 года до настоящего времени в доменном процессе всё больше и больше используют дополнительные топлива, такие как мазут, смола, уголь и природный газ.

Дополнительные топлива вдуваются в печь через воздушные фурмы, снижая теоретическую температуру горения топлива на фурмах. Для компенсации снижения теоретической температуры горения дутьё обогащают кислородом.

Для компенсации снижения теоретической температуры горения дутьё обогащают кислородом.

За последние 50 лет расход кокса в доменном производстве значительно снизился.

Это произошло благодаря:

- вдуванию в доменные печи дополнительных топлив (При вдувании пылеуглеродного топлива нормальной практикой считается работа доменной печи с расходом кокса около 300 килограмм на одну тонну чугуна, вместо привычных 500кг/тн)

- улучшению качества шихтовых материалов,

- повышению температуры дутья,

- увеличению объема печи,

- усовершенствованию управления процессом.

Функции кокса в доменной печи

Кокс и железорудное материалы в доменную печь загружают чередующимися слоями.

Структура слоя кокса способствует распределению газа по сечению и проникновению его в слои железорудных материалов.

Наиболее важными функциями кокса являются:

- Генерация в процессе горения на формах тепла и восстановленного газа, необходимого для восстановления и плавления железорудных материалов.

- Создание в печи газопроницаемой структуры, обеспечивающей необходимое распределение газа по сечению печи и прохождение его через железорудные материалы.

- Создание в нижней части печи прочной структуры (коксовой насадки), проницаемость для жидких продуктов плавки. Кокс остается твердым и пористым материалом при его нагреве до высоких температур (более 2000 градусов Цельсия), что имеет особое значение в горне и зоне когезии. Под зоной плавления кокс остается единственным твердым материалом. Столб всей шихты заполняющий доменную печь, поддерживается слоем кокса, заполняющего нижнюю часть печи- коксовой насадкой.

Коксовая насадка должна быть хорошо проницаема для продуктов плавки, чтобы чугун и шлак могли стекать по ней из зоны плавления в горн, накапливаться и свободно перетекать к летке во время выпуска.

Участие в процессах прямого восстановления железа, кремния, марганца, науглероживания чугуна в качестве поставщика углерода.

При прохождении в доменной печи кокс подвергается механическому и химическому воздействию. Средний размер кусков уменьшается, при этом показатель его холодной прочности (I40) остается постоянным.

Использование концентрированного нелетучего угля.

Нелетучий углеродистый остаток повышает газопроницаемость доменных зарядов, воздействующих на него. Температура в печи должна быть максимально высокой, а это возможно лишь при использовани концентрированных нелетучих материалов. Пар и газ обеспечивают в печи необходимую температуру, которая потреблялась бы для газообразования от самой печи. Углеродистый остаток должен быть плотным и тяжелым, что бы загрузить в горн максимальное количество горючих материалов.

Качество кокса

Качество кокса можно описать двумя широкими категориями:

- Состав.

- Механическая холодная и горячая прочность.

Важные характеристики состава — содержание золы и влажность кокса. Оба показатели должны быть как можно меньше.

Оба показатели должны быть как можно меньше.

Содержание золы обычно составляет 8-12 % и зависит от зольности используемых углей.

Влажность является последствием тушения и последующей транспортировки и хранения кокса.

Другие важные показатели химического состава — содержание серы и щелочей.

Качество кокса влияет на износ футеровки горна.

Физическим характеристикам качества Кокса относятся следующие:

- Размеры, гранулометрический состав. Средний размер металлургического кокса обычно составляет от 45 до 55 миллиметров миллиметров. Для обеспечения высокой проницаемости слоя кокса гранулометрический состав его должен быть узким. Повышенное содержание в коксе фракции более 80 указывает на плохое регулирования процесса коксования.

- Сопротивление физическому разрушению при транспортировке и других механических воздействиях.

Показателями, которые оценивает эту характеристику являются — I40, М40, «Стабильность». Данные показатели указывают на гранулометрический состав кокса после его химической стабилизации.

Показателями, которые оценивает эту характеристику являются — I40, М40, «Стабильность». Данные показатели указывают на гранулометрический состав кокса после его химической стабилизации. - Стойкость к истиранию, которая характеризует показателями — I10, М10, «Твердость».

- Реакционная способность кокса. Кокс может реагировать с CO2, что приводит к его разупрочнение и увеличивает его расход в доменной печи. Кокс с меньшей реакционной способностью (показатели реакционной способности кокса — CRI) и высокой горячей прочностью ( показатель горячей прочности — CSR) имеет более высокую механическую прочность в нижней части печи.

- Постоянство качественных характеристик кокса, особенно его размера и гранулометрический состав, оказывает большое влияние на работу доменной печи.

Качество кокса в основном зависит от качества используемой угольной шихты, хотя ее подготовка, время коксования, состояние оборудования и способ тушения также оказывают влияние на качество кокса.

Оптимизация угольной шихты сама по себе является искусством, в котором следует учитывать множество важных факторов.

К ним относятся содержание летучих веществ в угле, давление газа, выделяющегося из угля в процессе коксования.

Получаемый кокс должен достаточно уменьшиться в объеме, чтобы его легко было вытолкнуть из камеры коксования, а давление выделяющегося при коксовании газа не должно быть высоким, чтобы не повредить стенки камеры коксования.

Скорость коксования зависит от температуры. Чем выше скорость коксования, тем больше трещин образуется в коксовом «пироге» и тем меньше размер кусков полученного кокса. Среднее время коксования 16- 24 часа.

Заключение

Сталелитейные предприятия являются основными покупателями коксующегося угля. Кроме них кокс применяется в цветной металлургии и в других производствах. В мире для производства 1 628 млн тонн стали необходимо использовано около 800 млн тонн кокса.

В черной металлургии для производства одной тонны чугуна уходит около 0,4 т кокса. Это достигается за счет использования экономных и альтернативных технологий (вдувание пылеуглеродного топлива), заменяющих кокс, которые развиваются и применяются несколько ограниченно.

Это достигается за счет использования экономных и альтернативных технологий (вдувание пылеуглеродного топлива), заменяющих кокс, которые развиваются и применяются несколько ограниченно.

Наиболее активно технология вдувания пылеугольного топлива используется в Азии. Приблизительно 45% из действующих комплексов PCI (без учета Китая) установлены на азиатских заводах в Японии, Южной Корее, Индии.

В 2017 году азиатскими металлургами планируется открытие новых доменных производств, с установками PCI, что будет способствовать снижению расхода кокса.

Учитывая дефицит угля, при сохранении такой тенденции, в ближайшие годы мировая металлургическая промышленность продолжит характеризоваться устойчивым спросом на кокс и высокими ценами на продукцию.

Опубликовано: 26.01.2017

Поделиться:

Вернуться к списку новостей

Коксующиеся угли | Металлургический портал MetalSpace.ru

Уже много лет ученые спорят о том, что происходило с остатками деревьев и водорослей, покрытых осадочными породами, когда море затапливало районы накопления растительного материала, когда при горообразовании то подымался, то опускался первичный материал, в результате чего изменялись температура и давление. Растительный материал без доступа воздуха обращался в черный блестящий или матовый каменный материал, отличающийся высоким (до 80 – 95%) содержанием углерода.

Растительный материал без доступа воздуха обращался в черный блестящий или матовый каменный материал, отличающийся высоким (до 80 – 95%) содержанием углерода.

Коксохимика интересуют только те угли, которые обладают уникальными свойствами – спекаемостью и коксуемостью.

Если дерево, торф, бурый или каменный уголь нагреть без доступа воздуха до температуры 900 – 1000°C, а затем охладить, то при этом выделяются газообразные продукты, смола и останется черно-серый остаток, иногда порошкообразный, иногда мелкозернистый, иногда хрупкий. Если исходный материал раздробить, то получится мелкокусковой продукт, если исходный материал (например, дерево) в кусках, то остаток после нагрева будет кусковым. Но с некоторыми каменными углями при их нагреве без доступа воздуха или, как принято говорить, при сухой перегонке происходят удивительные превращения.

В печь для сухой перегонки засыпают тонкоизмельченный материал – кусочки угля размером меньше трех миллиметров, а получают большие очень прочные куски серебристого цвета хорошо проплавленного материала. Если уголь не проплавился в однородную массу, а как бы слипся друг с другом, то получатся менее прочные куски. Что же происходит с этими углями при сухой перегонке, то есть при нагреве без доступа воздуха?

Если уголь не проплавился в однородную массу, а как бы слипся друг с другом, то получатся менее прочные куски. Что же происходит с этими углями при сухой перегонке, то есть при нагреве без доступа воздуха?

При достижении температуры 380 – 420°C угли, выделяя газообразные и жидкие продукты разложения, превращаются в вязкую, пластичную тестообразную массу, которая при температуре 450 – 500°C затвердевает, превращаясь в монолит. Если остановить подъем температуры и даже охладить массив размягченного угля, масса все равно затвердеет. При дальнейшем повышении температуры до 900 – 1000°C из образовавшегося монолита «полукокса» продолжают выделяться продукты разложения угольного вещества. Объем полукокса уменьшается, он претерпевает усадку, трескается и в результате получается кусковой материал – кокс.

Процесс образования кокса у разных коксующихся углей проходит по-разному. Дело в том, все они по свойствам мало похожи друг на друга, хотя и обладают способностью переходить при нагреве без доступа воздуха в пластическое состояние, о котором мы упомянули выше. Для получения кокса необходимо, чтобы уголь обладал «спекаемостью» или «спекающей способностью».

Для получения кокса необходимо, чтобы уголь обладал «спекаемостью» или «спекающей способностью».

Попытаемся качественно оценить различия свойств коксующихся углей. Для этого возьмем тонкоизмельченные образцы и поместим одинаковые их количества (обычно один грамм) в фарфоровые тигельки. А потом эти тигельки, накрытые крышками, установим в нагретую до 800 – 850°C печь. Очень скоро из-под крышки начнут выделяться летучие продукты, которые воспламеняются и сгорают. Когда выделение летучих продуктов закончится, тигельки извлечем, охладим и снова взвесим, чтобы определить количество выделенных при нагревании паров и газов.

Существует тесная связь между выходом летучих веществ и внешним видом образующегося кокса. В большинстве случаев, если потеря массы превышает 40%, в тигельке остается неспекшийся, порошкообразный кокс. Если выход летучих веществ составляет больше 35%, но меньше 40 – 42%, то кусочек кокса в тигле, называемый коксовым корольком, – спекшийся, нередко вспученный, рыхлый, не очень прочный. Выход летучих составил 26 – 35%, и остаток оказывается спекшимся, оплавленным, вспученным, умеренно плотным, пористым. Если масса угольного образца уменьшилась на 20 – 25%, то кусочек кокса в тигле получается плотный, сплавленный, прочный. При количестве летучих 17 – 20% королек, спекшийся и умеренно плотный, а угли с выходом летучих менее 15 – 17% очень часто образуют неспекшийся порошкообразный или просто спёкшийся королек. Это уже основа для классификации.

Выход летучих составил 26 – 35%, и остаток оказывается спекшимся, оплавленным, вспученным, умеренно плотным, пористым. Если масса угольного образца уменьшилась на 20 – 25%, то кусочек кокса в тигле получается плотный, сплавленный, прочный. При количестве летучих 17 – 20% королек, спекшийся и умеренно плотный, а угли с выходом летучих менее 15 – 17% очень часто образуют неспекшийся порошкообразный или просто спёкшийся королек. Это уже основа для классификации.

Так, по выходу летучих и виду коксового королька угли называют соответственно длиннопламенными, газовыми, жирными или коксовожирными, коксовыми, отощенными спекающимися и, наконец, тощими. Такие ряды можно построить почти для каждого угольного бассейна. Хороший металлургический кокс можно приготовить из коксовых углей. Из одних же газовых или тощих углей хорошего кокса не получишь. Однако можно получить его из смеси этих углей с коксовыми и жирными.

Что же происходит с углем при нагревании? Как же образуется кокс? Для этого надо, прежде всего представить химическую формулу угля. Уголь – очень сложная система, и написать точную формулу его невозможно. Можно лишь изобразить модель, более или менее отображающую поведение угля при нагревании. Одна из таких моделей представляет уголь как систему, состоящую из блоков, содержащих чередующиеся двойные связи шестичленных углеродных колец (химики их называют ароматическими), соединенных кольцами из звеньев СН2.

Уголь – очень сложная система, и написать точную формулу его невозможно. Можно лишь изобразить модель, более или менее отображающую поведение угля при нагревании. Одна из таких моделей представляет уголь как систему, состоящую из блоков, содержащих чередующиеся двойные связи шестичленных углеродных колец (химики их называют ароматическими), соединенных кольцами из звеньев СН2.

Следует отметить, что новейшие исследования заставляют сомневаться в исключительно ароматической основе угольного вещества.

У разных углей разное количество таких шестичленных колец в блоке. Так, у газовых углей в этих блоках по три-четыре кольца, у жирных – по четыре-пять, у тощих – три-девять. При нагревании угля отдельные цепочки разрываются. Вещество распадается на молекулы меньших размеров, которые и образуют жидкоподвижную и газовую фазы тестообразной пластической массы. Аналогия с тестом оказывается довольно полной. Тесто в квашне подымается. Из него выделяются пузырьки углекислого газа, а если сформованное тесто поставить в печь, то из нее Вы вынимаете готовый пирог.

Неустойчивы и обломки угля, образовавшие пластическую массу, они распадаются. Часть угольного вещества обращается в газы и пары, вырывающиеся из вязкой массы, вспучивающие ее. Более массивные блоки колец соединяются друг с другом, образуя твердое неплавкое вещество – полукокс, представляющее собой систему из огромного числа ароматических колец. Полукокс теряет водород, соединенный с атомами углерода на крайних кольцах. Свободные от водорода блоки получают возможность соединяться друг с другом, и при 900 – 1000°C полукокс становится коксом. Будет кокс прочным или рассыплется – зависит от того, какими свойствами, прежде всего вязкостью и термоустойчивостью, будет обладать пластическая масса и как из нее станут выделяться газы.

Уголь не «плавится» весь сразу, да и сама вязкая масса неустойчива. В каждой крупинке угольного вещества идут непрерывные и одновременные процессы расщепления на фрагменты с образованием пластической массы и затвердевания этой массы. Все зависит от относительных скоростей этих двух процессов. Если мезофаза (промежуточное состояние) оказывается довольно устойчивой, если скорость ее распада, обращения в полукокс меньше скорости образования, то одновременно количество мезофазы оказывается значительным. Зерна угольного вещества хорошо сплавляются, образуя прочный кокс. Если мезофазы много, то она может связать и плохо спекшийся или вообще неспекающийся материал. Такими свойствами обладают, например, коксовые и жирные угли.

Если мезофаза (промежуточное состояние) оказывается довольно устойчивой, если скорость ее распада, обращения в полукокс меньше скорости образования, то одновременно количество мезофазы оказывается значительным. Зерна угольного вещества хорошо сплавляются, образуя прочный кокс. Если мезофазы много, то она может связать и плохо спекшийся или вообще неспекающийся материал. Такими свойствами обладают, например, коксовые и жирные угли.

Газовые угли переходят в пластическое состояние при сравнительно невысоких температурах (350 – 370ºС). Однако их мезофаза быстро разлагается и поэтому большого количества пластического материала не образуется. К тому же при разложении такой мезофазы выделяется очень много газов, которые вспучивают пластический материал и разрывают образующийся полукокс. Поэтому-то из одних газовых углей хороший прочный кокс приготовить не удается.

У тощих углей переходит в «плавкое» состояние лишь малая их часть. Пластического материала образуется немного, и он не может сцементировать всю массу угля. Кусочки угля, полукокса, лишь склеиваются в точках соприкосновения. Чтобы получить при «сухой перегонке» прочный кокс, уголь должен обладать своеобразным свойством – «спекаемостью». Только спекаемость углей позволяет из мелкораздробленного материала получать монолитные куски.

Кусочки угля, полукокса, лишь склеиваются в точках соприкосновения. Чтобы получить при «сухой перегонке» прочный кокс, уголь должен обладать своеобразным свойством – «спекаемостью». Только спекаемость углей позволяет из мелкораздробленного материала получать монолитные куски.

Правда, может возникнуть вопрос. А зачем нужно коксовать мелкий уголь? Не лучше ли из крупных кусков хорошо спекающегося угля получать крупные куски кокса, но меньших размеров, чем куски угля? Можно! Так и делали когда-то. Но, во-первых, крупных кусков угля размером больше 30 миллиметров, которые могут дать пригодный по размерам кокс, добывают очень мало. Даже когда уголь добывали вручную, откалывая куски угля обушком или кайлом, образовывалось значительное количество (до 20 – 30%) мелочи. Теперь же уголь добывают и транспортируют машинами, и в угле, идущем на коксование, содержится 60 – 70% кусочков меньше трех миллиметров. Поэтому и крупные куски хорошо спекающегося угля уже почти сто лет дробят, чтобы в смеси с мелочью использовать для коксования максимальное количество спекающихся углей.

Да и не всякий хорошо спекающийся уголь можно коксовать самостоятельно. Такие угли при нагревании без доступа воздуха образуют очень вязкую, плотную пластическую массу. Газы и пары, образующиеся в процессе коксования, не могут быстро выйти через плотный и вязкий слой и развивают огромное давление. Если стенки камеры и останутся целыми, то вытолкнуть из коксовой печи готовый кокс, полученный при коксовании таких «распирающих» углей, невозможно.

Обычно же в результате того, что из коксующихся углей при коксовании удаляется 25 – 30% летучих веществ, происходит усадка массива. Между готовым коксовым «пирогом» и стенкой камеры коксовпания возникает усадочный шов 5 – 15 миллиметров, и кокс свободно выталкивается из камеры коксования.

Однако запасы коксовых и жирных углей сравнительно невелики (15 – 20% от общего количества каменных углей) и добывать такие угли приходится с больших глубин: 700 – 1000 метров. Газовых углей намного больше и залегают они неглубоко. Поэтому их можно добывать открытым способом (в карьере) и стоят они намного дешевле жирных и коксовых.

С первых дней существования большой коксохимии перед учеными встала задача – получать кокс из угольных смесей, содержащих не только жирные и коксовые угли, но также газовые и тощие угли. Советскими учеными была создана наука о составлении угольных смесей – шихт, в которые можно включить много дешевых и доступных углей. И очень большой вклад в развитие этой науки внес член-корреспондент АН СССР Леонид Михайлович Сапожников.

Какой уголь спекается лучше, а какой хуже? И можно ли коксовать хорошо спекающийся уголь без возникновения опасных распирающих усилий? Как выразить точными цифрами спекающую и коксующую способности углей различных бассейнов, месторождений, пластов без этих неопределенных выражений «больше – меньше», «лучше – хуже»?

То есть, как из неопределенных индивидуальных, основанных только на личном опыте отдельного специалиста качеств материала угля, извлечь научные основы, заключающиеся в том, чтобы спекающие и коксующие свойства углей были выражены точными цифрами и чтобы угли на основании этих цифр были классифицированы?

Измерить спекающие свойства углей пытались и раньше. В приборе, созданном под руководством члена-корреспондента АН СССР Леонида Михайловича Сапожникова (пластометрическом аппарате) наиболее удачно сочеталось получение одновременной характеристики спекающих, распирающих и усадочных свойств углей.

В приборе, созданном под руководством члена-корреспондента АН СССР Леонида Михайловича Сапожникова (пластометрическом аппарате) наиболее удачно сочеталось получение одновременной характеристики спекающих, распирающих и усадочных свойств углей.

Всего 100 граммов измельченного угля нужно для испытания. Нагрев ведется с одной стороны, снизу специального стакана, куда засыпается проба. В процессе нагрева пластометрического стакана уголь слоями переходит (или не переходит) в пластическое состояние, образуя слой размягчающегося угля, имеющий довольно четкие границы, которыми являются, с одной стороны, образовавшийся полукокс – твердый, а с другой – граница размягчившегося угля.

Специальной иглой с делениями (пластометром) можно, опуская ее в слой угля, достигнуть верхней границы пластического слоя и, проколов его до полукокса, измерить толщину этого слоя. Периодические измерения на протяжении всего времени испытания позволяют получить весьма надежные средние значения. Одновременно с измерением толщины пластического слоя в миллиметрах (у) измеряется конечная усадка кокса (x) и на графике фиксируется вид кривой, которую выписывает рычаг, принимающий на себя давление, развиваемое углем при коксовании. Эта кривая характеризует состояние пластической массы, ее вязкость, газопроницаемость, и она характерна для каждой марки угля.

Эта кривая характеризует состояние пластической массы, ее вязкость, газопроницаемость, и она характерна для каждой марки угля.

С помощью пластометричеcкого метода Л.М.Сапожникова, при одновременном учете данных технического анализа углей (выхода летучих веществ и вида тигельного коксового королька) оценивались и в настоящее время оцениваются и классифицируются угли различных бассейнов, месторождений, пластов.

На основании данных пластометрических испытаний (толщины пластического слоя) угли шихтуют, то есть смешивают на заводах в строго определенных пропорциях.

Исследованиями углей, опытными коксованиями установлено, что из смеси газовых, жирных, коксовых и тощих углей можно получить кокс, по прочности удовлетворяющий требованиям доменщиков, если толщина пластического слоя смеси углей – шихты будет 14 – 16 миллиметров.

Вот и подбирают угли разных марок с различным пластическим слоем таким образом и в таком количестве, чтобы общая спекаемость шихты, идущей на коксование, была в этих пределах. Это задача исследователей. А вот подготовить уголь к коксованию да еще 3 – 5 млн. т в год – это задача заводских углеподготовителей.

Это задача исследователей. А вот подготовить уголь к коксованию да еще 3 – 5 млн. т в год – это задача заводских углеподготовителей.

Наука об угле и, в особенности, тот ее раздел, который помогает определить угли наиболее подходящие к производству высококачественного кокса идет вперед. Информативность пластометрического метода определения спекаемости углей уже недостаточна.

Почти сто лет известно, что угольное вещество состоит из нескольких видов так называемых петрографических составляющих. Один из них – витринит является как бы «носителем» спекающей способности, но не всякий, а только определенной степени метаморфизма. Сегодня к пластометрическим показателям прибавился еще один важный классификационный показатель – величина показателя отражения витринита, заключенного в аншлифе брикета приготовленного из средней пробы того или иного коксующегося угля.

Средняя проба угля измельчается до крупности требуемой для проведения технических анализов и из нее приготовляется аншлиф из пробы пропитанной шеллаком и отшлифованной. На специальной оптической установке определяется в процентах коэффициент отражения света от входящих в поверхность включений витринита, и это дает представление о возрасте угля, его коксующих и спекающих возможностях.

На специальной оптической установке определяется в процентах коэффициент отражения света от входящих в поверхность включений витринита, и это дает представление о возрасте угля, его коксующих и спекающих возможностях.

Например, для хороших коксовых и жирных углей такой показатель составляет 1 – 1,26%. Метод гостирован и входит в как классификационный в систему международной классификации углей.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Coking Coal LLC — О нас

Coking Coal LLC

металлургический уголь

Coking Coal (CCL) возглавляют люди, увлеченные как природными лесами, так и металлургическим углем. Учредители, Совет и руководство считают, что эти два понятия не исключают друг друга. Действительно, мы уже много лет занимаемся лесовосстановлением, восстановлением заброшенных земель и органическим сельским хозяйством. И теперь мы объединяем их, чтобы помочь нашим партнерам по сталелитейным заводам по всему миру компенсировать выбросы парниковых газов и озеленить планету.

CCL приобрела предприятие по добыче металлургического угля Pardee в августе 2019 года. У компании есть резервная база, которая позволит CCL поставлять металлургический уголь на сталелитейные заводы в течение более двадцати лет. Операция Pardee проходит на границе Кентукки и Вирджинии в США. Нажмите здесь для получения дополнительной информации

Важно отметить, что компания Pardee работает уже 20 лет и ранее поставляла металлургическую угольную продукцию различным сталелитейным заводам в Европе, Южной Америке и США. Имеются разрешения, договоры аренды, экологические облигации, запасы JORC и соответствующая инфраструктура; но в наши дни этого недостаточно. В сегодняшних условиях требуется больше, включая комплексную стратегию ESG (нажмите здесь для получения дополнительной информации) и специальный подход к сокращению выбросов парниковых газов.

Компания Pardee объединилась со специализированными поставщиками для осуществления проектов по лесовосстановлению в Канаде, Европе, США и Австралии. Эти проекты развивают углеродные кредиты, которые связаны с углем CCL. Кроме того, CCL сводит к минимуму выбросы всех парниковых газов, связанных с добычей, обогащением и транспортировкой продуктов металлургического угля. Оба подхода необходимы для реальной борьбы с изменением климата.

Эти проекты развивают углеродные кредиты, которые связаны с углем CCL. Кроме того, CCL сводит к минимуму выбросы всех парниковых газов, связанных с добычей, обогащением и транспортировкой продуктов металлургического угля. Оба подхода необходимы для реальной борьбы с изменением климата.

Во главе с Ллойдом Хиллом, бывшим угледобывающим предприятием Glencore и бывшим генеральным директором, построившим предприятия Terracom в Монголии, CCL стремится увеличить добычу металлургического угля до более чем 8 млн тонн в год в Кентукки, Вирджинии и Пенсильвании и в то же время стать крупным лесовосстановлением. провайдер.

ESG и углеродно-нейтральная/негативная стратегия

Компания разработала комплексную стратегию ESG, основанную на Целях устойчивого развития, разработанных на Всемирном экономическом форуме. Четыре ключевых компонента стратегии ESG: управление, люди, планета и процветание. Компания усовершенствовала компонент ESG Planet и в настоящее время стремится стать производителем металлургического угля с отрицательным выбросом углерода за счет использования экологически чистых конвейеров, работающих на электричестве, а не дизельных грузовиков для перемещения угля по площадке, установки солнечных батарей и ветряных турбин, а также комплексные местные и международные программы по лесовосстановлению местных трав, кустарников и деревьев. CCL работает над удовлетворением потребностей своих клиентов, чтобы помочь им достичь целей по выбросам в мире, который становится все более чувствительным к выбросам углерода. Многие юрисдикции вводят штрафное налогообложение, законодательство и тарифы для производителей стали, которые не адаптируются к новым протоколам.

CCL работает над удовлетворением потребностей своих клиентов, чтобы помочь им достичь целей по выбросам в мире, который становится все более чувствительным к выбросам углерода. Многие юрисдикции вводят штрафное налогообложение, законодательство и тарифы для производителей стали, которые не адаптируются к новым протоколам.

Коксующийся уголь – IspatGuru

Коксующийся уголь

- satyendra

- 5 апреля 2013 г.

- 4 комментария

- 90 032 коксующийся уголь, CSN, расширение, текучесть, FSI, Maceral, металлургический уголь, петрографический анализ, пластичность, витринит,

Коксующийся уголь

Уголь образуется в результате химического и физического изменения торфа в результате уплотнения, разложения и нагревания с течением времени. Торф встречается в заболоченных местах, таких как болота или трясины, где растительный материал скапливается и засыпается отложениями, а затем уплотняется. Из-за повышенного тепла и давления происходит переход торфа в лигнит, полубитуминозный уголь, битуминозный уголь, антрацит и, наконец, в графит, минерал, состоящий из чистого углерода.

Из-за повышенного тепла и давления происходит переход торфа в лигнит, полубитуминозный уголь, битуминозный уголь, антрацит и, наконец, в графит, минерал, состоящий из чистого углерода.

Степень «метаморфизма» или углефикации, которой подвергается уголь по мере его превращения из торфа в антрацит, имеет важное значение для его физических и химических свойств и называется «рангом» угля. По мере повышения качества угля его влажность и содержание летучих веществ (ВМ) снижаются, а содержание углерода и энергоемкость увеличиваются. Коксующийся уголь является разновидностью битуминозного угля. Различные виды угля и их использование представлены на рис. 1.

Рис. 1 Виды углей и их применение

Термин «коксующийся уголь» используется для обозначения некоторых видов битуминозных углей, которые при нагревании при высоких температурах (более 1000 град. ), размягчаются, разжижаются, а затем вновь затвердевают в твердую, но пористую массу, известную как кокс, используемую в основном при производстве чугуна в доменных печах. Коксующиеся угли обладают особыми свойствами, позволяющими образовывать кокс. Такими свойствами обладают только битуминозные угли, причем в разной степени. Прочность кокса – это показатель физической прочности кокса, изготовленного из конкретного угля.

Коксующиеся угли обладают особыми свойствами, позволяющими образовывать кокс. Такими свойствами обладают только битуминозные угли, причем в разной степени. Прочность кокса – это показатель физической прочности кокса, изготовленного из конкретного угля.

Кокс должен быть прочным, с как можно меньшим разложением, чтобы поддерживать смесь железной руды и кокса над ним в доменной печи. Чем крупнее доменная печь, тем выше прочность кокса, необходимая для того, чтобы выдержать нагрузку. Поскольку кокс является основным сырьем, подаваемым в доменную печь, коксующиеся угли должны быть высокого качества, чтобы обеспечить высокий термический КПД и восстановление металла.

Коксующийся уголь также называют «металлургическим (металлургическим) углем». На самом деле металлургический уголь является более широким термином, поскольку он также включает в себя все те угли, которые используются в сталелитейном и литейном производстве. Коксующийся уголь представляет собой естественную осадочную горную породу, обнаруженную в земной коре. Категории коксующегося угля включают твердый коксующийся уголь, полутвердый коксующийся уголь или полумягкий коксующийся уголь, а также уголь для пылевидного угля для впрыска (PCI). Они применимы к различным сортам коксующегося угля, которые используются в производстве чугуна. Коксующийся уголь обычно содержит больше углерода, меньше золы и меньше влаги, чем энергетический уголь, который используется для производства электроэнергии.

Категории коксующегося угля включают твердый коксующийся уголь, полутвердый коксующийся уголь или полумягкий коксующийся уголь, а также уголь для пылевидного угля для впрыска (PCI). Они применимы к различным сортам коксующегося угля, которые используются в производстве чугуна. Коксующийся уголь обычно содержит больше углерода, меньше золы и меньше влаги, чем энергетический уголь, который используется для производства электроэнергии.

Твердый коксующийся уголь используется в коксовых печах. Это необходимое сырье для производства крепкого кокса. Полумягкий коксующийся уголь (также известный как средний/слабый коксующийся уголь) используется в угольных смесях наряду с твердым коксующимся углем. Уголь для PCI используется из-за его теплотворной способности и впрыскивается непосредственно в доменную печь в качестве замены кокса. Уголь для PCI снижает потребление кокса на тонну чугуна, поскольку он заменяет кокс в качестве источника тепла и, таким образом, снижает потребность в более качественном и дорогом коксующемся угле.

Смеси металлургических углей, как правило, готовятся из различных сортов, типов и сортов углей, полученных из разных источников, с целью производства кокса самого высокого качества с наименьшими возможными затратами при одновременной защите коксовых печей, в которых эти смеси используются. подвергается карбонизации.

Характеристика коксующихся углей

Коксующиеся угли подлежат подготовке к загрузке в коксовые печи. Подготовка угля сопряжена со значительными затратами. «Индекс измельчаемости Хардгроува» (HGI) является хорошим индикатором ожидаемого поведения угля при дроблении. Высокий показатель HGI мягкого угля позволяет дробилке работать с большей производительностью при той же или меньшей потребляемой мощности. Распределение угля по размеру важно, так как оно может влиять на удобство транспортировки угля в бункерах/бункерах и на передаточных конвейерах.

Петрографический анализ коксующихся углей является основным инструментом для прогнозирования их коксующихся свойств. Прогноз с помощью петрографии делается в три этапа. Первый шаг включает идентификацию мацералов, которые описываются как микроскопически различные органические образования в угле. Затем мацералы группируются в реактивные, полуинертные и инертные категории. Эти категории частично основаны на поведении мацерала во время карбонизации. Наконец, класс угля определяется путем измерения отражательной способности и расчета прочности связующих материалов, созданных путем карбонизации реактивов. По этим характеристикам рассчитаны показатели прочности (марки) и инертности коксующихся углей. Кокс высокой стабильности может быть получен из угольных смесей, имеющих оптимальное соотношение реакционноспособных компонентов к инертным. Реакционноспособные компоненты придают углю текучесть и действуют как связующие вещества, а инертные компоненты (как органические, так и неорганические) действуют как наполнители при формировании структуры кокса.

Прогноз с помощью петрографии делается в три этапа. Первый шаг включает идентификацию мацералов, которые описываются как микроскопически различные органические образования в угле. Затем мацералы группируются в реактивные, полуинертные и инертные категории. Эти категории частично основаны на поведении мацерала во время карбонизации. Наконец, класс угля определяется путем измерения отражательной способности и расчета прочности связующих материалов, созданных путем карбонизации реактивов. По этим характеристикам рассчитаны показатели прочности (марки) и инертности коксующихся углей. Кокс высокой стабильности может быть получен из угольных смесей, имеющих оптимальное соотношение реакционноспособных компонентов к инертным. Реакционноспособные компоненты придают углю текучесть и действуют как связующие вещества, а инертные компоненты (как органические, так и неорганические) действуют как наполнители при формировании структуры кокса.

Мацералы представляют собой распознаваемые под микроскопом отдельные органические компоненты угля. Они распознаются на основе их отражательной способности и морфологии. Данный мацераль может значительно отличаться по составу и свойствам от одного угля к другому. Для некоторых мацералов вариация зависит в основном от сорта угля. Битуминозный уголь, частью которого является коксующийся уголь, обычно состоит из трех основных мацеральных групп, а именно (i) витринита, (ii) экзинита и (iii) инертинита.

Они распознаются на основе их отражательной способности и морфологии. Данный мацераль может значительно отличаться по составу и свойствам от одного угля к другому. Для некоторых мацералов вариация зависит в основном от сорта угля. Битуминозный уголь, частью которого является коксующийся уголь, обычно состоит из трех основных мацеральных групп, а именно (i) витринита, (ii) экзинита и (iii) инертинита.

Витринит является преобладающим мацеральным компонентом почти всех углей, происходящим из древесной ткани растений. Это самый распространенный из мацералов, и он наиболее равномерно созревает на протяжении всего процесса углефикации. Отражательная способность витринита в плоскополяризованном свете часто используется как решающий показатель качества угля. Витринит количественно является наиболее важным мацералом, составляющим, вероятно, от 60 до 80 % большинства переработанных углей, и это материал, в первую очередь ответственный за характерное коксующееся поведение битуминозных углей более высокого сорта. По коксующимся свойствам углей витринит является преобладающим реакционноспособным связующим, образующим стенку и пористую структуру кокса, и действует как клей, необходимый для усвоения и скрепления заполнителя, происходящего из группы инертинита. Другие важные характеристики коксующегося угля описаны ниже.

По коксующимся свойствам углей витринит является преобладающим реакционноспособным связующим, образующим стенку и пористую структуру кокса, и действует как клей, необходимый для усвоения и скрепления заполнителя, происходящего из группы инертинита. Другие важные характеристики коксующегося угля описаны ниже.

Мацеральный анализ – Мацеральный анализ является важным параметром, поскольку витринит и экзинит более реакционноспособны, чем другие разновидности угля. Мацеральный анализ получают путем микроскопического исследования угля и представляют собой объемное распределение мацералов в образце угля. Мелкий уголь (не измельченный) помещается в небольшой блок из материала эпоксидного типа, и одна сторона полируется. Ряд различных точек на полированной поверхности (обычно не менее 500) исследуют под микроскопом и регистрируют наблюдаемые виды мацералов. Мацераль представляет собой результат этих наблюдений, представленный в процентах.

Отражательная способность витринита – Также известна как средняя максимальная отражательная способность (MMR) и используется для определения сорта угля. Он измеряется процентом света, отраженного от витринита мацерала при 500-кратном увеличении в масляной иммерсии. Значения MMR для коксующихся углей в случае низколетучих углей обычно находятся в диапазоне от 1,42 % до 1,75 %, в случае среднелетучих углей обычно в диапазоне от 1,05 % до 1,4 %, а в случае высоколетучих углей обычно в диапазоне от 0,70 % до 1,02 %.

Он измеряется процентом света, отраженного от витринита мацерала при 500-кратном увеличении в масляной иммерсии. Значения MMR для коксующихся углей в случае низколетучих углей обычно находятся в диапазоне от 1,42 % до 1,75 %, в случае среднелетучих углей обычно в диапазоне от 1,05 % до 1,4 %, а в случае высоколетучих углей обычно в диапазоне от 0,70 % до 1,02 %.

Ранг — измеряется с помощью процесса, называемого петрографией, при котором количество света, отраженного от угля, количественно определяется как его «отражательная способность» (R). Чем выше коэффициент отражения, тем выше марка угля.

Твердость – Твердость полученного кокса увеличивает ценность угля. Угли можно классифицировать как слабые, полумягкие коксующиеся, полутвердые и твердые коксующиеся угли.

Теплотворная способность – это количество химической энергии, хранящейся в угле, которая высвобождается в виде тепловой энергии при его сгорании. Измеряется в килокалориях. Это напрямую связано с маркой угля.

Измеряется в килокалориях. Это напрямую связано с маркой угля.

Содержание влаги – Определяется нагреванием воздушно-сухого образца угля при температуре от 105°С до 110°С в определенных условиях до получения постоянного веса.

Зола – Остается в виде неорганического остатка после полного сгорания угля. Повышенная зольность (или, точнее, минеральное вещество) снижает выход кокса, увеличивает объем шлака в доменной печи и потребляет больше кокса во время плавки в доменной печи.

Температура плавления золы – Температура плавления золы (ТПТ) – это температура, характеризующая поведение золы при ее нагревании. Температуру определяют нагреванием конусов измельченной прессованной золы как в окислительной, так и в восстановительной атмосферах.

Летучие вещества – Летучие вещества (VM) состоят из веществ, отличных от влаги, которые выделяются в виде газа и пара при сгорании. ВМ измеряют нагреванием угля и измерением потери массы при 105 градусах, при удалении влаги, затем снова при 950 градусов, когда ВМ сгорела. VM, как правило, является показателем качества угля, а также показателем количества летучих веществ в угле, которые газифицируются и выделяются в процессе коксования, что влияет на выход кокса. Чем выше ВМ угля, тем ниже выход кокса после его коксования. Уголь с более низким ВМ имеет более высокий ранг.

VM, как правило, является показателем качества угля, а также показателем количества летучих веществ в угле, которые газифицируются и выделяются в процессе коксования, что влияет на выход кокса. Чем выше ВМ угля, тем ниже выход кокса после его коксования. Уголь с более низким ВМ имеет более высокий ранг.

Пластичность – Относится к плавлению и связыванию угля. Это способность угля размягчаться и становиться пластичным при нагревании, а затем снова затвердевать в кокс. Это указывает на начальное размягчение, химическую реакцию, выделение газа и процесс повторного затвердевания в коксовой печи. Это важное требование к угольной смеси и необходимо для прочности конечного кокса. Текучесть пластической стадии является основным фактором, определяющим, какие пропорции угля используются в смеси.

Текучесть – Текучесть коксующегося угля измеряется пластометром Гизелера. В этом испытании угольная мелочь (не пылевидная) медленно нагревается, и по мере того, как она плавится и проходит через область пластичности, измеряется ее текучесть. Результаты выражаются как максимальная текучесть в «делениях шкалы в минуту» (ddpm). Зарегистрированные характеристические температуры включают начальную температуру размягчения, максимальную температуру текучести и температуру повторного затвердевания. Также важен диапазон пластичности, то есть диапазон температур, в котором уголь находится в пластическом состоянии. Все тесты на коксование чувствительны к окислению, но тест пластометра Гизелера является наиболее чувствительным.

Результаты выражаются как максимальная текучесть в «делениях шкалы в минуту» (ddpm). Зарегистрированные характеристические температуры включают начальную температуру размягчения, максимальную температуру текучести и температуру повторного затвердевания. Также важен диапазон пластичности, то есть диапазон температур, в котором уголь находится в пластическом состоянии. Все тесты на коксование чувствительны к окислению, но тест пластометра Гизелера является наиболее чувствительным.

Максимальное расширение – Испытание на максимальное расширение измеряет характеристики расширения и сжатия угля. Испытание проводят на дилатометре Одиберта-Арну. Мелкоизмельченный уголь прессуется в карандаш, который медленно нагревается, и по мере того, как уголь проходит пластическую область, карандаш сначала укорачивается (сжимается), а затем удлиняется (расширяется). Проведенные измерения представляют собой «максимальное сокращение» и «максимальное расширение (расширение)», выраженные в процентах от начальной длины карандаша, так что максимальное сокращение всегда положительное, а максимальное расширение положительное, когда длина карандаша увеличивается от начальной. длина и отрицательное, когда длина карандаша уменьшается. Также регистрируют температуру начального размягчения (первый признак сокращения карандаша) и максимальное расширение. Результаты этого теста очень чувствительны к окислению испытуемого угля.

длина и отрицательное, когда длина карандаша уменьшается. Также регистрируют температуру начального размягчения (первый признак сокращения карандаша) и максимальное расширение. Результаты этого теста очень чувствительны к окислению испытуемого угля.

Кокс Грей-Кинг, тип – Испытание определяет коксуемость. Это простой тест на коксование. Мелкоизмельченный уголь нагревают в стеклянной реторте, и форму, текстуру и внешний вид коксового остатка сравнивают со стандартами, чтобы получить букву, которая соответствует типу кокса Грея-Кинга. Значения варьируются от «A» (полное отсутствие коксования) до «G», затем от «G1» до «G9» (превосходные коксующиеся свойства). угля. Он также известен как число набухания в тигле (CSN). Однако его значение в качестве реологического теста ограничено, поскольку это скорее пороговый тест, имеющий небольшое количественное значение. Тест включает нагревание грамма угля в тигле до 800°C, а затем визуально сравнив полученную коксовую пуговицу со стандартной таблицей форм и размеров, чтобы определить значение FSI по шкале от одного до девяти (рис. 2).Значения FSI твердого коксующегося угля составляют более 4 (обычно в 4-6), среднекоксующихся углей 2-4 и слабококсующихся углей 1-2.

2).Значения FSI твердого коксующегося угля составляют более 4 (обычно в 4-6), среднекоксующихся углей 2-4 и слабококсующихся углей 1-2.

Рис. 2 Стандартная таблица размеров и форм для определения FSI

Другие реологические тесты – К ним относятся индекс Рога, индекс слеживаемости G и пластометр Сапожникова. Испытание в печи с единственным нагревом, испытание в печи под давлением и испытание на подвижную стенку печи технически классифицируются как реологические испытания, но предназначены для измерения характеристик рецептурных смесей с точки зрения усадки от стен печи, давления, оказываемого на печь. стенки и ожидаемое качество кокса соответственно.

Качество коксующихся углей

Качество коксующихся углей определяют по содержанию химических элементов, зольности, влажности, коксуемости и прочности. Наиболее важные химические элементы коксующегося угля состоят из серы, фосфора и щелочей (таких как натрий и калий). Коксующиеся угли должны иметь низкий процент этих элементов.

Коксующиеся угли должны иметь низкий процент этих элементов.

Параметры, используемые для оценки свойств коксования, можно классифицировать по трем основным характеристикам, а именно (i) параметры, характеризующие количество и качество жидкого вещества в процессе коксования, включая максимальную толщину пластического слоя, максимальную текучесть и максимальное расширение, (ii) параметры, касающиеся профилей и геометрии кокса, такие как индекс свободного набухания и индекс Грея-Кинга, и (iii) параметры, касающиеся способности угля к спеканию в сочетании с инертинитовым веществом. Зависимость между коксующимся углем, сортом и текучестью показана на рис. 3.

Рис. 3 Зависимость между коксующимся углем, сортом и текучестью

Типовые требования к свойствам коксующихся углей приведены в Табл. коксующегося угля

9 0171 Общая влажность

Показателями, которые оценивает эту характеристику являются — I40, М40, «Стабильность». Данные показатели указывают на гранулометрический состав кокса после его химической стабилизации.

Показателями, которые оценивает эту характеристику являются — I40, М40, «Стабильность». Данные показатели указывают на гранулометрический состав кокса после его химической стабилизации.