Содержание

определение коэффициента СНИП щебеночного основания, таблица при трамбовке песка, ГОСТ усадки

Щебень – это популярный строительный материал, благодаря которому удается решить множество проблем в области строительства. Процесс получения материала осуществляется при помощи дробления горной твердой породы. Добыча сырья осуществляется методом взрывных работ при карьерных разработках. После этого породу дробят до необходимого размера фракции. Кроме этого щебню присваивается определенный коэффициент уплотнения. Рассмотрим подробнее, для чего нужен этот параметр и как его определить.

Содержание

- 1 Фракции

- 1.1 Отсев

- 1.2 Мелкая

- 1.3 Сверхкрупная

- 2 Какой щебень нужен в разных случаях

- 2.1 Трамбовка материала

- 3 Как определить коэффициент уплотнения

Фракции

Шебень – это крайне востребованный материал. Благодаря ему удается возвести очень прочные и надежные конструкции. Но по своей неопытности многие люди не учитывают при строительстве такой параметр, как коэффиицент уплотнения.

Именно он играет особую роль во время усадки дома. Если процесс измерения этого параметра прошел неверно, то это скажется на долговечности возводимого здания. В результате произойдет усадка и на поверхности дома пойдут трещины.

О том чем отличается щебень от гравия, можно узнать из данной статьи.

Коэффициент уплотнения – это безмерное число, которое указывает на степень снижения внешнего объема сыпучего компонента при его транспортировке или трамбовки. Применяют коэффициент уплотнения к песчано-гравийным смесям, песку и щебню.

Как использовать щебень гост 8267 93 технические характеристики и иные данные которых указаны в данной статье.

Перед тем, как определить этот показатель, необходимо разобраться с фракциями щебня. В настоящее время этот материал классифицируют с учетом размера фракций. Таким образом, выделяют следующие:

Отсев

Отсев – зерна могут принимать размер до 5 мм. Такое изделие активно используется при проведении декоративных отделочных работ, для отсыпки дорожек на даче, спортивных участков.

Мелкая

Мелкая – включает в себя две фракции 5-10 и 10-20. Такой материал пользуется особым спросом в области строительства. Применяют при изготовлении бетона, монтаже мостовых и дорожных полотен.

Сверхкрупная

К сверхкрупному материалу стоит отнести размеры фракции 7-120 и 120 -150 мм. Но, как показывает практика, такой материал очень реко используют в строительстве. Производство такого материала осуществляется толок по индивидуальному заказу с учетом пожеланий заказчика.

Теперь стоит поговорить непосредственно о самом коэффициенте утрамбовки. Согласно ГОСТ 9757-90 для щебня этот показатель может составлять 1,1. Таким образом, при расчете с учетом доставки материала, необходимо определить длину и ширину кузова машины, а затем полученные значения умножить на коэффициент уплотнения.

Вес щебня по фракциям можно увидеть в данной таблице.

Какой щебень нужен в разных случаях

Уплотнение почвы щебнем применяют в том случае, когда необходимо произвести строительство определенного дома. Благодаря такому технологическому процессу удается выполнить все поставленные задачи и при этом не получить просадку последующих слоев. Если процесс уплотнения выполнен неверно, то с течением времени слой щебенки и утрамбованная почва дадут садку. В результате на поверхности будут образовываться щели.

Благодаря такому технологическому процессу удается выполнить все поставленные задачи и при этом не получить просадку последующих слоев. Если процесс уплотнения выполнен неверно, то с течением времени слой щебенки и утрамбованная почва дадут садку. В результате на поверхности будут образовываться щели.

О том в чём же существенная разница между гравием и щебнем указано в данной статье.

Трамбовка материала

Утрамбовка щебня – это обязательные мероприятия для тех, кто желает получить прочный и качественный фундамент при возведении дорого и зданий. Чтобы выполнить утрамбовку необходимо задействовать специальное оснащение. Чаще сего используют каток или виброплиту. Если имеют место небольшие объемы, то утрамбовать материал можно вручную.

Проверить качество выполненной укладки необходимо при помощи специального прибора. Эти мероприятия считаются обязательными, иначе некачественная утрамбовка повлечет за собой массу неприятностей. В ходе измерения необходимо определить степень трамбовки.

Делается это при помощи метода динамического зондирования.

Каков удельный вес щебня 40 70 можно узнать из данной статьи.

Суть методики состоит в том, что по поверхности наносится несколько ударов поверхностью диска. Он и позволяет определить садку. После того, как все замеры были выполнены, необходимо оценить результаты. Когда они все находятся в пределах нормы, то можно выполнять дальнейшее уплотнение следующих слоев материала.

Что из себя представляет песок гост 8736 93, рассказывается в данной статье.

Как определить коэффициент уплотнения

Начинать выполнять все строительные работы при засыпке щебня необходимо после того, как был определен коэффициент уплотнения. Все замеры выполняются на строительной площадке. Когда все показатели были получены, но их вносят в соответствующий документ, а затем готовят заключения.

О том сколько весит куб щебня фракции 20 40, указано в данной статье.

Провести вес мероприятия по определению коэффициента самостоятельно очень сложно. Как правило, люди обращаются за помощью в специальную лабораторию. Применят статическое оснащение необходимо в тех случаях, когда нужен оперативный контроль за всеми значениями уплотнения строительных растворов.

Как правило, люди обращаются за помощью в специальную лабораторию. Применят статическое оснащение необходимо в тех случаях, когда нужен оперативный контроль за всеми значениями уплотнения строительных растворов.

Применять такой метод можно не только при определении коэффициента для щебня, но и дл песка, прочих сыпучих материалов. Но при этом в испытуемой смеси не должны быть частиц с крупностью боле 10 мм. Процент их содержания не может превышать 15%. Оборудование может показывать достоверные результаты с погрешностью 0,9-1 от стандартностей плотности ГОСТ 22733.

Сколько щебня входит в состав лёгкого бетона указано в статье.

Процесс определения уровня уплотнения ведется с учетом заглубления наконечника оборудования, а также с учетом удельного сопротивления. В зависимости от того, какую смесь применяют в ходе строительства, в роли наконечника может выступать конус усеченный или обычный. Определить коэффициент уплотнения можно по уровню отклонения стрелки индикатора, когда происходит деформация кольца.

Узнать о том каков удельный вес песка, можно в данной статье.

Сама процедура по определению коэффициента уплотнения щебня осуществляется недолго и просто. Необходимо взять плотномер в руки и поднести его вертикально к поверхности. После этого опусти наконечник в смесь с давлением. В результате описанных действий прибор извлечь и отметить полученные показатели. Для определенной точки нужно произвести замеры 5 раз. А шаг между точками должен быть равным 15 см. После проведения таких опытов показатели сравнивают и строят определенный график, согласно которому определяют необходимый коэффициент.

Какой он гост песок для строительных работ, указано в описании статьи.

Коэффициент плотности – это очень важный показатель, благодаря которому можно производить строительство домов, дорог и не переживать, что через некоторое время произойдет усадка. Процесс определения этого параметра не предполагает ничего сложно. Если вы может обраться с плотномером, то никаких проблем возникнуть не должно.

как проверить СНИП и расход ЩПС, плотность отсева щебеночного основания

Щебень сегодня является самым практичным, дешевым, эффективным, а соответственно и распространенным материалов. Его добывают при помощи измельчения горной породы, чаще всего сырье получают при помощи взрывных работ в карьерах. При этом порода разрушается на различные по размеру куски, а от фракции сильно зависит и коэффициент уплотнения щебня.

Содержание

- 1 Фракция

- 2 На основании чего выбирать относительное уплотнение

- 3 Разновидности и характеристики

- 4 Зачем знать коэффициент уплотнения по ГОСТу

- 5 Практическое определение количества материала

- 6 Коэффициент уплотнения (запас прочности) по таблице СНИП

- 7 Технология уплотнения грунта катком или виброплитой при помощи щебня

- 8 Насыпная плотность для расклинцовки и других видов строительства

- 9 Заключение

Фракция

Гранитный щебень является наиболее распространенным вариантом, потому что обладает высоким уровнем устойчивости к температурным воздействиям и практически не поглощает воду. Прочность гранита соответствует всем техническим требованиям. Наиболее популярные фракции гранита:

Прочность гранита соответствует всем техническим требованиям. Наиболее популярные фракции гранита:

- мелкозернистый – 5-15 мм;

Фракция 5-15

- мелкий – 5-20 мм;

Фракция 5-20

- среднем мелкий – 5-40 мм;

Фракция 5-40

- средний – 20-40 мм;

Фракция 20-40

- крупный – 40-70 мм.

Фракция 40-70

Каждая разновидность имеет различные сферы применения, преимущественно используется мелкая фракция шлака для:

- формирование опалубки, фундамента;

Формирование фундамента

- приготовление балластных слоев, которые необходимы для ЖД путей и дорог;

Насыпь железных дорог

- добавляется в строительные смеси.

Строительная смесь

На основании чего выбирать относительное уплотнение

Коэффициент уплотнения сильно зависит от различных показателей и характеристик материала, обязательно следует учитывать:

- средняя плотность, обычно устанавливается производителем, но в целом колеблется в пределах от 1,4 до 3 г/см³.

Это один из ключевых параметров, используемых в расчетах;

Это один из ключевых параметров, используемых в расчетах; - лещадность для прогнозирования плоскости щебня;

- фракционная сортировка, меньше размер зерна – больше плотность;

- устойчивость материала к морозам, зависит от породы;

- радиоактивность щебня. Первый класс можно использовать везде, а второй только для загородных дорог.

Разновидности и характеристики

Для строительства могут использоваться различные виды щебня, ассортимент сегодня достаточно большой, но и свойства также значительно отличаются.

В зависимости от типа породы выделяют следующие основные сырьевые группы:

- гравийный;

- известняковый;

- гранитный;

- вторичный.

Гранитная порода наиболее прочная, так как это материал, который остается после остывания магмы. В связи с высокой прочностью породы, ее сложно обрабатывать. Производится на основании ГОСТ 8267-93.

Широкое распространение приобрел щебень 5-20 мм, так как может применяться практически для всех видов строительства.

Гранитный

Гравийная разновидность более сыпучая, соответственно коэффициент уплотнение щебня более высокий. Добывается при измельчении горных пород, из-за этого более дешевый материал, но и менее прочный.

Читайте также материал про плотность гравия.

Гравийный

Известняковый вариант – это остатки осадочной горной породы.

Материал является одним из достаточно дешевых вариантов, так как приготовляется из известняка, но и качественные характеристики невысокие.

Известняковый

Вторичный щебень – это отходы от строительных работ, то есть остатки асфальта, кирпича, бетона и т.д.

Естественно, что такой щебень самый дешевый, а часто его можно достать бесплатно.

Вторичный

Качественные параметры значительно ниже остальных групп, поэтому используется только в сооружениях, которые не предоставляют высоких требований к прочности.

Более подробно о характеристиках щебня смотрите на видео:

youtube.com/embed/YXpPnQ4aIj8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Зачем знать коэффициент уплотнения по ГОСТу

Коэффициент уплотнения регулируется СНИП, а также ГОСТ, где указывается соответствующие, рекомендуемые параметры плотности.

Благодаря значениям можно определить насколько можно уплотнить щебень, то есть уменьшить физический объем материала.

При этом трамбовка происходит намеренно (например, виброплитой) и ненамеренно (при перевозке). Преимущественно значение колеблется в пределах 1,05-1,52.

Трамбовка виброплитой

Нормативные документы указывают коэффициент уплотнения песка, щебня по ГОСТу:

- смесь песка и гравия – 1,2;

- песок – 1,15;

- керамзит – 1,15;

- щебень из гравия – 1,1;

- грунт – 1,1 (1,4).

На практике существует несколько причин для определения коэффициента:

- используется для расчета необходимого количества закупаемых материалов.

Благодаря такому подходу исключаются дополнительные расходы на приобретение лишнего щебня или партийную закупку;

Благодаря такому подходу исключаются дополнительные расходы на приобретение лишнего щебня или партийную закупку; - также цифра используется, чтобы, когда произойдет уплотнение щебня виброплитой, узнать на сколько сядет уровень.

Формула определения необходимого количества материала имеет следующий вид:

Объем предназначенной к заполнению формы (м3) * удельную массу (кг/м3) * коэффициент уплотнения

Подставив числа можно достоверно определить количество задействованного материала, но нужно учесть некоторые нежелательные воздействия: остатки шлака на месте рассыпания, возможно немного меньший вес довезенного материала. Поэтому следует рассчитывать с небольшим зазором.

Есть специальные таблицы с усредненной информацией по весу гравия в зависимости от фракции. Для примера 0-5 мм щебня в 1 м3 приблизительно 1,5 т, а рассчитать коэффициент уплотнения щебня 40 70 можно, учитывая приблизительную массу в 1,47 т/м3.

Практическое определение количества материала

В реалиях жизни можно определить коэффициент таким путем:

- замерять размер бортов грузового автомобиля;

- определить общий объем щебня;

- результаты следует просто умножить на стандартный коэффициент уплотнения для соответствующей фракции с учетом трамбовки при перевозке;

- благодаря такому расчету легко определить реальное количество привезенного щебня

youtube.com/embed/zzIAbJyxBEU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

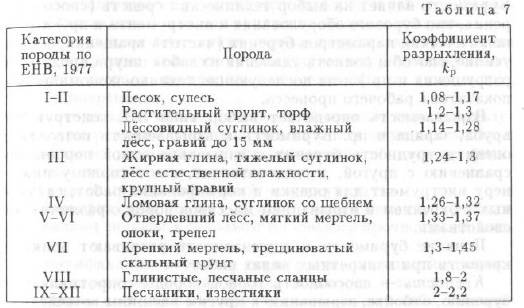

Коэффициент уплотнения (запас прочности) по таблице СНИП

Нормальное значение уплотнения щебня представляется в виде таблицы СНИП. Существует определенная формула, благодаря которой можно рассчитать коэффициент уплотнения, важнейшим условием является фракция. Итак, рассмотрим насыпную плотность материала:

| Фракция, мм | Насыпная плотность | |

| Гранитный щебень | Гравийный щебень | |

| 0-5 | 1500 | |

| 5-10 | 1430 | 1410 |

| 5-20 | 1400 | 1390 |

| 20-40 | 1380 | 1370 |

| 40-70 | 1350 | 1340 |

Для получения более достоверных данных можно взвесить определенный объем щебня, затем провести расчет на основании формулы:

Вес = масса / объем.

Затем необходимо укатать смесь в такое состояние, которое будет использоваться на площадке, затем замеряется площадь. Выполняется расчет снова, по той же самой формуле. Таким образом получается 2 цифры: плотность до трамбовки и после.

Необходимо разделить полученные цифры и определить коэффициент относительного уплотнения щебня.

Если пробы имеют одинаковый вес, можно элементарно высчитать соотношение обоих объемов, цифра должна быть такая же.

Коэффициент уплотнения щебня по СНИП не дает жестких норм необходимого уровня трамбовки, но есть рекомендованные нормы и незначительный разброс в зависимости от минерального состава материала. Данный параметр указывает на возможность уменьшения объема щебня при сохранении той же массы.

Уплотнение происходит при определенных условиях, воздействии извне. Коэффициент уплотнения щебня (Ку) описывает таблица СНИП. Числовое значение поставляется в виде пропорции между лабораторно созданными пробами материала и обычной плотности.

Документом (ГОСТ 8269.0–97) нормируется несколько основных методов использования исчислений:

- соотношение истинной плотности к натуральной породе;

- средняя плотность к горной породе;

- плотность насыпи и количества пустоты в ней.

Щебень имеет определенные классификации и отмечаются соответствующей маркировкой, которая описывается в ГОСТ 8267-93. В частности, этот стандарт фиксирует методику определения коэффициента. Преимущественно показатель содержится на этикетке продукта или в сопроводительной, технической документации.

Предприятие заказывает исследование в специальных лабораториях, где на определение показателя необходимо 3 дня. С выездом на место проведения работы могут производиться пробы, но он будут стоить существенно больше. В среднем показатель находится в пределах 1,1-1,3.

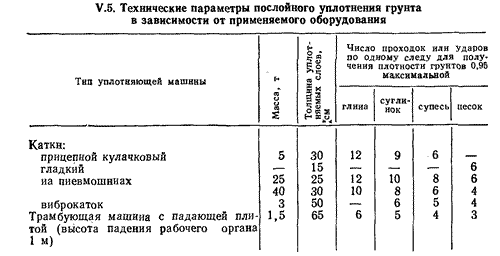

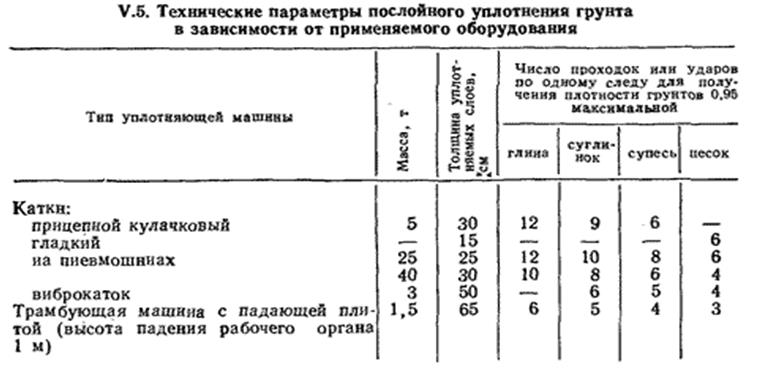

Технология уплотнения грунта катком или виброплитой при помощи щебня

Преимущественно щебень используется для уплотнения верхнего слоя грунта. Предварительно проводится исследование почвы, бурят отверстие на 50-70 см вглубь, затем определяется наличие грунтовых вод, состава, типа грунта.

Предварительно проводится исследование почвы, бурят отверстие на 50-70 см вглубь, затем определяется наличие грунтовых вод, состава, типа грунта.

После прохождения тестов, в случае нормального состояния поверхности, можно использовать засыпку при помощи щебня.

Технология уплотнения грунта щебнем в промышленных условиях включает в себя использование крупногабаритной техники: бульдозеров, тракторов, экскаваторов, в небольших, домашних условиях, может применяться и обычная лопата. Также необходимо определить водянистость почвы, возможно ее придется увлажнить или наоборот подсушить.

Уплотнение грунта

После формирования котлована, засыпают щебнем и при помощи виброплиты или катка уплотняют его. Следует учитывать, что слой станет меньше после трамбовки. Рекомендуется делать углубление на 50 см, засыпая поверхность щебнем, но может потребоваться и другая глубина.

Трамбовка продолжается до тех пор, пока почва не перестает оседать, иначе фундамент обречен на крошение. Проверка уплотнения щебня может проводиться при помощи того же оборудования, определяя, есть ли движение в верхнем слое.

Проверка уплотнения щебня может проводиться при помощи того же оборудования, определяя, есть ли движение в верхнем слое.

Уплотнение грунта щебнем нормируется документами СНИП, которые указывают количество и плотность насыпи. При этом важную роль играет уплотнение грунта, а затем уже совместно со щебнем.

Преимущественно процедура трамбовки сначала производится в вырытом котловане до засыпания материала, чтобы предотвратить продавливание грунта.

Подробно об уплотнении грунта щебнем смотрите в видео.

Цемент действительно можно назвать главной составляющей частью большинства зданий и сооружений. Перейдя по ссылке узнаете, как правильно развести цемент.

Сегодня плиточный клей широко применяется во время ремонта, с его помощью можно клеить самые разнообразные материалы.

Тут все о его составе.

Для отделки фасада и стен домов и самых разных сооружений стали часто использовать декоративную штукатурку Короед. Здесь все о технологии ее нанесения.

Расценка на процедуру уплотнения может сильно колебаться в зависимости от компании подрядчика, качества и типа щебня, но особенно сильно зависит от удаленности участка стройки, а также сложности условий.

В некоторых случаях требуется повышенная плотность насыпи, когда окружающие условия склонны к разрушению фундамента, например, болотистые места, повышенная влажность, риск оползней и т.д.

Насыпная плотность для расклинцовки и других видов строительства

Достаточно часто нужно узнать плотность щебня насыпи после транспортировки в автомобиле. Эта процедура может быть полезна для определения необходимого устройства для трамбовки, количества бетона и его состава, для расклинцовки.

Рассчитать плотность насыпи можно на основании простой процедуры:

- необходимо подготовить пустой сосуд для наполнения щебнем и взвешивания, необходимо определить его вес;

- наполнить тару щебнем и взвесить;

- необходимо определить чистую массу материала, то есть отнять от веса наполненного сосуда, его собственную массу;

- разделить вес на объем сосуда.

При закладке фундамента необходимо четко достичь коэффициента уплотнения уставленного в нормативных документах. Иначе это чревато аварийностью и быстрым разрушение постройки, при чем данное замечание касается всех видов строительства.

Характеристики

После проведения мероприятия трамбовки необходимо замерять и проконтролировать плотность. Это можно сделать при помощи простого расчета, определить массу и объем засыпанного щебня и толщину слоя. Таким образом можно узнать, на сколько уменьшился объем материала после трамбовки.

Существует и специальное оборудование для определения эффективности трамбовки – плотномер.

Хорошим инструментов выступает БПД-КМ, который указывает фактическую плотность. Предназначение оборудования – это слежение за качеством и уровнем уплотнения грунта, гравия, щебенки.

При этом прибор весьма точный, расход в показаниях не превышает 0,01 г/ см³. В основании определения плотности прибором лежит методика описанная в документе ГОСТ 28514–19.

В основании определения плотности прибором лежит методика описанная в документе ГОСТ 28514–19.

Заключение

Качественная процедура уплотнения предоставляет возможность исключить вероятность повреждений и деформации сооружения на долгий промежуток времени.

Следует обратить внимание, что если разделить плотность после трамбовки на изначальную, то цифра всегда получается несколько выше единицы – это коэффициент, который указывает запас прочности, то есть возможность уплотнения.

Цифра может использоваться в случаях, когда необходимо узнать количество щебня для проведения определенной работы, в основном засыпании подушки. Обратное исчисление показывает на сколько уплотнился материал, по сравнению с первоначальным значением, цифра меньше 1.

Характеристики уплотнения и разрушения щебня, используемого в качестве материала обратной засыпки городских просадок дорожного покрытия

На этой странице частые аварии, и обратная засыпка является основным средством средство. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца.

Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. (4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой. Это исследование послужит экспериментальной базой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания.

(4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой. Это исследование послужит экспериментальной базой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания.

1. Введение

Во время быстрого роста городов в Китае проседание дорожного покрытия в городских районах происходит часто [1, 2]. Например, за последние годы в городе Наньтун провинции Цзянсу произошло несколько аварий (рис. 1), последняя из которых произошла 29 июня 2020 г. Проседание может произойти из-за протечки подземных дренажных труб [2, 3], нарушение подземного строительства [4], неадекватная обратная засыпка [5], эрозия почвы [6, 7] и другие ситуации, которые изменяют толщу и водоток подземного грунта.

Обратная засыпка является незаменимым средством устранения просадок. Материалы для обратной засыпки часто состоят из частиц щебня разного размера, из которых размер и градация частиц являются наиболее важными факторами, влияющими на уплотнение и деформацию материалов обратной засыпки. Сюй и др. [8] исследовали уплотнение почвенно-каменных смесей, рассматривая такие переменные, как содержание частиц >5 мм, максимальный размер частиц наполнителя и градацию наполнителя, и рекомендовали, чтобы содержание крупного материала достигало 60–80 %, максимальный размер частиц должен составлять 30% от толщины насыпного покрытия, а градация должна быть непрерывной, даже если не было обнаружено очевидной корреляции между градацией наполнителя и характеристиками уплотнения обратной засыпки. Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения.

Материалы для обратной засыпки часто состоят из частиц щебня разного размера, из которых размер и градация частиц являются наиболее важными факторами, влияющими на уплотнение и деформацию материалов обратной засыпки. Сюй и др. [8] исследовали уплотнение почвенно-каменных смесей, рассматривая такие переменные, как содержание частиц >5 мм, максимальный размер частиц наполнителя и градацию наполнителя, и рекомендовали, чтобы содержание крупного материала достигало 60–80 %, максимальный размер частиц должен составлять 30% от толщины насыпного покрытия, а градация должна быть непрерывной, даже если не было обнаружено очевидной корреляции между градацией наполнителя и характеристиками уплотнения обратной засыпки. Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения. Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

В большинстве современных исследований изучалось влияние размера и градации частиц на прочность и деформацию образца, и в первую очередь учитывалось уплотнение и дробление. Однако в этих работах основное внимание уделялось показателям разрушения частиц и изменению механических свойств образцов после разрушения частиц. На самом деле, к факторам, влияющим на загруженность городской дороги, относятся также частота и интенсивность движения. Таким образом, при изучении поломки частиц городских дорог также следует учитывать такие влияющие факторы, как скорость и режим загрузки; однако на сегодняшний день подробно не сообщалось об их влиянии на разрушение частиц. В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

2. Материалы и методы

2.1. Подготовка проб

Образцы были приготовлены из дробленых аргиллитовых частиц разного размера. Согласно стандарту испытаний ASTM [12], максимальный размер частиц в уплотняющем цилиндре не должен превышать 1/3 внутреннего диаметра цилиндра. В этой работе частицы были просеяны и отсортированы на 4 группы в зависимости от их размера: , т.е. , 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм (рис. 2), а также непрерывная сортировка Тальбота. [13] был принят следующим образом: где p ( d ) – процент частиц, размер которых не превышает d i и d M – максимальный размер частиц.

В таблице 1 указано содержание частиц разного размера в испытуемых образцах. Образец готовили либо с массовым соотношением 1 : 1 : 1 : 1 частиц размером 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм, либо по непрерывной градации Тальбота с показателем мощности Тальбота. n установлены на 0,7, 0,9, 1,1 и 1,3. Все образцы общей массой 2000 г были загружены в прессовочное устройство.

2.2. Оборудование

Система испытания на уплотнение состоит из самодельного устройства уплотнения, системы загрузки и системы сбора данных. Уплотнительное устройство (рис. 3) состоит из полого поршня, цилиндрической трубки, нижней плиты и других компонентов. Цилиндр имеет высоту 400 мм и внутренний и наружный диаметры 160 и 180 мм соответственно. Полый поршень имеет высоту 250 мм. Система нагружения представляет собой электронную универсальную испытательную машину WDW-100D производства Jinan HuaxinYuandaTest Equipment Co., Ltd., которая имеет максимальное испытательное усилие 100 кН с точностью управления 1% для испытательного усилия, смещения и скорости. Во время испытания уплотняющее устройство помещалось в нижнюю камеру испытательной машины WDW-100D, а нагрузка прикладывалась по мере того, как индентор испытательной машины давил на крышку полого поршня.

Во время испытания уплотняющее устройство помещалось в нижнюю камеру испытательной машины WDW-100D, а нагрузка прикладывалась по мере того, как индентор испытательной машины давил на крышку полого поршня.

2.3. Схема испытаний

Скорость нагружения тестировалась на четырех уровнях: , т.е. , 1 мм/мин, 2 мм/мин, 4 мм/мин и 6 мм/мин, и нагрузка прикладывалась к 40 мм либо непосредственно, либо через четыре шага по 10 мм каждый (табл. 2). Все тесты проводились в трехкратной повторности, за результат бралось среднее значение.

2.4. Процедура

Частицы тщательно перемешивали, загружали в уплотняющий цилиндр и затем осторожно прессовали. Высота образца H 9Затем был измерен 0014 0 до установки полого поршня и крышки поршня. Для ускорения контроля уплотнения на наружную поверхность полого поршня были помещены три шкалы (рис. 4). Затем образец предварительно нагружали усилием 0,02 кН. Затем записывали показания шкалы и рассчитывали высоту образца H 1 . Затем образец уплотняли до заданного уровня при заданной скорости. После этого образец выгружался и сортировался на 7 групп частиц разного размера, , т.е. , 0–2 мм, 2–5 мм, 5–10 мм, 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм. На рис. 5 показана процедура в деталях.

Затем образец уплотняли до заданного уровня при заданной скорости. После этого образец выгружался и сортировался на 7 групп частиц разного размера, , т.е. , 0–2 мм, 2–5 мм, 5–10 мм, 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм. На рис. 5 показана процедура в деталях.

3. Результаты

3.1. Изменения распределения частиц по размерам после уплотнения

На рис. 6 показано распределение частиц по размерам образцов до и после прямого уплотнения до 40 мм при скорости 2 мм/мин. Изменение массы частиц разного размера можно объяснить разрушением частиц в процессе уплотнения.

Во всех образцах было измельчено менее 40% исходных частиц. К частицам с относительно высоким уровнем разрушения относятся: частицы размером 10–15 мм в образце при n = 0,7 (обрыв 39,97%), частицы 10–15 мм в пробе при n = 1,1 (обрыв 37,19%), частицы 10–15 мм в пробе 1 : 1 : 1 : 1 образец смешанного размера частиц ( 36,44 % обрыва), 20–25 мм в образце при n = 1,0 (34,75 % обрыва) и 25–30 мм в образце при n = 1,3 (32,44 % обрыва). Видно, что размер частиц с наибольшей поломкой варьировался в зависимости от градации образца. К частицам с относительно низким уровнем разрушения относились: частицы размером 25–30 мм в образце при n = 0,7 (обрыв 2,71%), частицы 10–15 мм и 15–20 мм в пробе смешанного размера частиц 1 : 1 : 1 : 1 (около 10%), а частицы 15–20 мм в пробах при n = 0,7 и n = 0,9 (около 10%).

Видно, что размер частиц с наибольшей поломкой варьировался в зависимости от градации образца. К частицам с относительно низким уровнем разрушения относились: частицы размером 25–30 мм в образце при n = 0,7 (обрыв 2,71%), частицы 10–15 мм и 15–20 мм в пробе смешанного размера частиц 1 : 1 : 1 : 1 (около 10%), а частицы 15–20 мм в пробах при n = 0,7 и n = 0,9 (около 10%).

Максимальное изменение массы в выборке при n = 0,7 и наименьшее в выборке при n = 1,3. То есть разрушение частиц из-за уплотнения оказало наименьшее влияние на скелетную деформацию и структурную стабильность образца при н = 1,3.

3.2. Характеристики разрушения частиц

Как указывалось выше, характеристики разрушения частиц определяют, как изменяется масса частиц разного размера после уплотнения [14, 15]. Характеристики разрушения зависят от таких факторов, как расположение частиц после загрузки, градация, скорость загрузки и режим загрузки .

После загрузки образца в прессующее устройство частицы располагались беспорядочно с относительно плохим контактом, в основном в виде контакта точка-точка и точка-поверхность [16]. Каркас такого образца, состоящий из крупных частиц, был относительно рыхлым, а внутренние поры относительно большими. При увеличении осевого напряжения поры в образце сжимались или заполнялись мелкими частицами. Некоторые крупные частицы были раздроблены на вторичные более мелкие частицы, и разрушение частиц стало очевидным. При этом изменилось распределение частиц по размерам, что привело к относительному смещению и перераспределению частиц. Контакт между частицами постепенно менялся на устойчивый контакт поверхность-поверхность и метастабильный контакт. Следовательно, характеристики разрушения частиц и изменение распределения частиц по размерам сильно повлияли на структурную стабильность образцов.

Характеристики разрушения также зависят от градации. На рис. 7 показано дробление конкретного образца, при котором многие частицы разбиваются на вторичные и более мелкие частицы. Наблюдаемый разрыв частиц можно разделить на четыре категории [17]. Первым было полное разрушение с несколькими участками разрушения (A на рисунке 7), где исходная частица была разбита на несколько частей более мелких частиц. Следующим был также полный разрыв, но только с одним большим участком (В на рис. 7), как правило, вдоль короткой оси частицы, и образовались только две вторичные частицы. Третьим было локальное повреждение из-за экструзии, при которой отслаивались края и углы с образованием одной крупной частицы и одной или нескольких относительно более мелких частиц (С на рис. 7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последний возник в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рис. 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

Наблюдаемый разрыв частиц можно разделить на четыре категории [17]. Первым было полное разрушение с несколькими участками разрушения (A на рисунке 7), где исходная частица была разбита на несколько частей более мелких частиц. Следующим был также полный разрыв, но только с одним большим участком (В на рис. 7), как правило, вдоль короткой оси частицы, и образовались только две вторичные частицы. Третьим было локальное повреждение из-за экструзии, при которой отслаивались края и углы с образованием одной крупной частицы и одной или нескольких относительно более мелких частиц (С на рис. 7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последний возник в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рис. 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

Вышеуказанные четыре типа разрушения в разной степени влияли на изменение гранулометрического состава. Для типа А размер полученных разрушенных частиц был лишь примерно на 1/3 даже меньше размера исходной частицы. Для типа B разрушенные частицы составляли примерно половину исходной частицы. Для типа С были получены мелкие частицы размером <5 мм, а размер крупных частиц был немного уменьшен из-за отслаивания краев и углов. Для типа D размер крупной частицы почти не изменился, и образовались фрагменты размером <2 мм.

Для типа А размер полученных разрушенных частиц был лишь примерно на 1/3 даже меньше размера исходной частицы. Для типа B разрушенные частицы составляли примерно половину исходной частицы. Для типа С были получены мелкие частицы размером <5 мм, а размер крупных частиц был немного уменьшен из-за отслаивания краев и углов. Для типа D размер крупной частицы почти не изменился, и образовались фрагменты размером <2 мм.

4. Обсуждение

4.1. Количественная оценка разрушения частиц

Для количественной оценки степени разрушения частиц необходимы определенные индикаторы. Лю и др. [18], Wei и соавт. [19], Эйнав [20], Хардин [21], Ладе и др. [22], Marsal [23] и другие ученые предложили ряд количественных показателей разрушения частиц. Из-за сложности измерения градации во время эксперимента после завершения уплотнения проверялось только разрушение частиц, а такие факторы, как процесс уплотнения и ограничивающее давление, в этой работе не учитывались. Поэтому разрушение частиц описывалось по предложению Марсала [23] следующим образом: где — разность между содержанием частиц разного размера до и после испытания и — степень разрушения частиц, представляющая собой сумму приращений частиц с возрастающим содержанием и выражается в процентах.

4.2. Влияние скорости нагружения на разрушение частиц

При изменении скорости нагружения свойства материала изменяются по-разному, а также изменяется степень разрушения частиц. В табл. 3 показано изменение содержания частиц при разных скоростях нагружения для образцов разной градации, а также соответствующая степень разрушения частиц. Видно, что скорость нагружения влияет на разрушение частиц после уплотнения, и эти эффекты связаны с градацией.

На рис. 8 показана взаимосвязь между скоростью нагружения и разрушением частиц образцов различной градации. Из рисунка видно, что для образцов 1 : 1 : 1 : 1 и n = 0,7 разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения. Напротив, образцы n = 1,1 и n = 1,3 демонстрируют обратную тенденцию: , т.е. , разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца n = 0,9, с ростом скорости нагружения разрушение частиц сначала уменьшается, затем увеличивается, а затем снова уменьшается.

В таблице 4 показана взаимосвязь между разрушением частиц и скоростью загрузки для образцов с различными градациями. Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца.

4.3. Влияние режима нагружения на разрушение частиц

Режим загрузки также влияет на разрушение частиц при уплотнении. В таблице 5 показано изменение содержания частиц разного размера и соответствующее разрушение частиц после того, как образцы были уплотнены на 40 мм при двух режимах нагружения, , т.е. , непосредственном нагружении и ступенчатом нагружении. При ступенчатом нагружении образец сначала уплотнялся на 10 мм, а высота образца рассчитывалась как h20. Затем образец разгружали, повторно нагружали до h20, дополнительно уплотняли на 10 мм и рассчитывали высоту образца как h30. Затем образец разгрузили, повторно нагрузили до h30 и дополнительно уплотнили на 10 мм, а высота образца была рассчитана как h40. Наконец, образец был разгружен, повторно загружен до высоты h40, затем дополнительно уплотнен на 10 мм, и высота образца была рассчитана как h50 до того, как он был разгружен.

Наконец, образец был разгружен, повторно загружен до высоты h40, затем дополнительно уплотнен на 10 мм, и высота образца была рассчитана как h50 до того, как он был разгружен.

На рис. 9 показано сравнение разрушения частиц в режиме загрузки. Из табл. 5 и рис. 9 видно, что разрушение частиц было сильнее при ступенчатом нагружении, а разрушение частиц образцов различных градаций увеличивалось. В частности, для образца 1 : 1 : 1 : 1 разрушение частиц увеличилось на 16,97 %, что на 84,77 % выше, чем в случае прямого нагружения, на 17,87 % для образца n = 0,7, что на 61,32 % выше, чем при прямом нагружении. в случае прямого заряжания 18,40% для n = 0,9, что на 79,00 % выше, чем при прямом нагружении, 19,56 % для образца n = 1,1, что на 66,62 % выше, чем при прямом нагружении, и 19,14 % для n = 1,3 образца, что на 75,65 % выше, чем в случае прямого нагружения. Кроме того, также можно было видеть, что образцы непрерывной сортировки имели меньшее увеличение дробления частиц, чем образцы прерывистой сортировки.

Несмотря на то, что метод загрузки и градация влияют на разрушение образцов частицами, это видно из Рисунка 9.что два влияющих фактора не мешают друг другу. Поэтому при сооружении и уплотнении подсыпного слоя инженерно-технические специалисты склонны уделять больше внимания степени уплотнения, чем режиму нагружения.

5. Выводы

Проседание городского дорожного покрытия становится частым ДТП, и обратная засыпка является основным средством устранения. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Таким образом, это исследование обеспечивает экспериментальную основу и справочную информацию для выбора и использования заполнителя для обратной засыпки в городских районах оседания. Основные выводы следующие: (1) Для всех образцов содержание частиц, раздробленных при уплотнении, всегда было менее 40%. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв. локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с ростом скорости нагружения.

Основные выводы следующие: (1) Для всех образцов содержание частиц, раздробленных при уплотнении, всегда было менее 40%. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв. локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с ростом скорости нагружения. Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц сначала уменьшалось, затем увеличивалось и, в конечном счете, снова уменьшалось. разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц сначала уменьшалось, затем увеличивалось и, в конечном счете, снова уменьшалось. разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Автор заявляет об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана Национальным фондом естественных наук (51808481) и Фондом естественных наук китайской провинции Цзянсу (BK20170477).

Ссылки

C. Zhang, D. Zhang, M. Wang и S. Liu, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», в Proceedings of the 2nd National Conference on Engineering Safety and Protection , pp.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010.Посмотреть по адресу:

Google Scholar

С. Ван, Анализ и исследование механизмов оседания дороги, вызванных утечкой из городского подземного трубопровода , Университет Чжэнчжоу, Чжэнчжоу, Китай, 2017 г.

Чжан С., Чжан Д. и Ван М. путем строительства неглубоких туннелей и методов управления ими», Китайский журнал горной механики и инженерии , том. 26, нет. S2, стр. 3601–3608, 2007.

Посмотреть по адресу:

Google Scholar

Д. Лиан, «О земле и причинах обрушения воздействия на окружающую среду», Журнал Хунаньского университета (естественные науки) , том. 35, нет. 11, стр. 88–91, 2008.

Просмотр по адресу:

Google Scholar

P. Yuan, Исследование механизма коллапса грунтовых дорог городских дорог с помощью водного эрозии , Китайский университет и технологии, технологии Китая, Китайский университет и технологии.

Сюйчжоу, Китай, 2014 г.

Сюйчжоу, Китай, 2014 г.Ю. Ван, Р. Се, Л. Рен и Дж. Чжан, «Анализ механизма, вызывающего бедствия, и контроль просачивания при обрушении грунта в городах», Журнал Университета Хэфэй (естественные науки) , том. 25, нет. 1, pp. 59–62, 2015.

Посмотреть по адресу:

Google Scholar

X. Xu, W. Zhou, Z. Han, S. Qin, and J. Li, «Исследование свойств уплотнения смесь почвы и заполнителя», Rock and Soil Mechanics , vol. 31, нет. S2, стр. 115–148, 2010.

Посмотреть по адресу:

Google Scholar

Дж. Чжа, Исследование фундаментальных проблем горнодобывающей промышленности, контролируемое оседанием отходов, , Китайский горно-технологический университет, Сюйчжоу , Китай, 2008.

З. Лю, Свойства уплотнения пустой породы и ее применение при закладке угольных месторождений , Китайский горно-технологический университет, Сюйчжоу, Китай, 2014 г.

М. Р. Куп, «Механика карбонатные пески, Геотехника , том.

40, нет. 4, стр. 607–626, 1990.

40, нет. 4, стр. 607–626, 1990.Посмотреть по адресу:

Сайт издателя | Google Scholar

ASTM International, ASTM C39/C39M-15a, Стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона , Западный Коншохокен, Пенсильвания, США, 2015 г., 10.1520/C0039_C0039M-15A.

А. Н. Талбот и Ф. Э. Ричарт, «Прочность бетона и ее отношение к цементу, заполнителю и воде», Бюллетень , Инженерная экспериментальная станция Университета Иллинойса, , том. 11, нет. 7, pp. 1–118, 1923.

Просмотр по адресу:

Google Scholar

Х. Конг, Л. Ван и Х. Чжан, «Фрактальное поведение и повторное разрушение насыщенного зернистого материала породы при уплотнение», Arabian Journal of Geosciences , vol. 14, 2020.

Посмотреть по адресу:

Google Scholar

Х. Конг, Л. Ван и Х. Чжан, «Изменение распределения размера зерен в гранулированном материале породы в процессе фильтрации с учетом механических гидрологических эффект химического сочетания: экспериментальное исследование», Royal Society Open Science , vol.

7, нет. 1, ID статьи 190590, 2020.

7, нет. 1, ID статьи 190590, 2020.Посмотреть по адресу:

Сайт издателя | Академия Google

Ю. Гао, Б. Чжан, В. Лю и Ю. Ай, «Экспериментальное исследование поведения каменной наброски при разрушении частиц в крупномасштабных трехосных испытаниях», Rock and Soil Mechanics , vol. 30, нет. 5, pp. 1237–1246, 2009.

Посмотреть по адресу:

Google Scholar

X. Lei, Z. Yang, X. Zhang, Y. Tu, S. Liu, and Y. Hu, «Shear свойства и характеристики разрушения каменных блоков почвенно-каменных смесей», Rock and Soil Mechanics , vol. 39, нет. 3, стр. 899–916, 2018.

Посмотреть по адресу:

Google Scholar

Х. Лю, Х. Цинь, Ю. Гао и Ю. Чжоу, «Экспериментальное исследование разрушения частиц каменной наброски и крупных заполнителей», Rock и механика грунтов , том. 26, нет. 4, pp. 562–566, 2005.

Просмотр по адресу:

Google Scholar

С. Вей, Дж. Чжу, К. Цянь и Ф. Ли, «Разрушение частиц крупнозернистых материалов в трехосном тесты», Китайский журнал геотехнической инженерии , том.

31, нет. 4, стр. 533–538, 2009.

31, нет. 4, стр. 533–538, 2009.Посмотреть по адресу:

Google Scholar

И. Эйнав, «Механика разрушения, часть I: теория», Journal of the Mechanics and Physics of Solids , об. 55, нет. 6, стр. 1274–1297, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. О. Хардин, «Дробление частиц почвы», Journal of Geotechnical Engineering , vol. 111, нет. 10, стр. 1177–1192, 1985.

Посмотреть по адресу:

Сайт издателя | Google Scholar

П. В. Ладе, Дж. А. Ямамуро и П. А. Бопп, «Значение дробления частиц в гранулированных материалах», Journal of Geotechnical Engineering , vol. 122, нет. 4, стр. 309–316, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Дж. Марсал, «Крупномасштабные испытания материалов каменной наброски», Journal of the Soil Mechanics and Foundations Division , vol. 93, нет. 2, стр. 27–43, 1967.

Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2020 Zhongbing Cai et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Подробная информация об ошибке IIS 8.5 — 403.18

Ошибка HTTP 403.18 — Запрещено

Указанный запрос не может быть обработан в пуле приложений, настроенном для этого ресурса на веб-сервере.

Наиболее вероятные причины:

- Фильтр ISAPI или пользовательский модуль изменил URL-адрес для запуска в другом пуле приложений, отличном от исходного URL-адреса.

- Расширение ISAPI (или пользовательский модуль) использовало ExecuteURL (или ExecuteRequest) для запуска в пуле приложений, отличном от исходного URL-адреса.

- У вас есть пользовательская страница ошибки, расположенная в одном пуле приложений, но на которую ссылается веб-узел из другого пула приложений.

Когда URL-адрес обрабатывается, IIS определяет, что он должен был быть обработан в первом пуле приложений, а не в другом пуле.

Когда URL-адрес обрабатывается, IIS определяет, что он должен был быть обработан в первом пуле приложений, а не в другом пуле. - На веб-сайте настроено несколько приложений. Приложение, для запуска которого настроен этот запрос, настроено для запуска в несуществующем пуле приложений.

Что можно попробовать:

- Если у вас есть приложение, которое пытается обработать URL-адрес в другом пуле приложений (например, пытается обработать пользовательскую ошибку), убедитесь, что они оба работают в одном пуле приложений, если это необходимо.

- Если вы пытаетесь обработать настраиваемый URL-адрес ошибки, который находится в другом пуле приложений, включите функцию перенаправления настраиваемых ошибок.

- Убедитесь, что пул приложений для приложения существует.

- Создайте правило трассировки, чтобы отслеживать неудачные запросы для этого кода состояния HTTP и проверять, вызывается ли ExecuteURL. Для получения дополнительной информации о создании правила трассировки для невыполненных запросов щелкните здесь.

Подробная информация об ошибке:

| Модуль | IIS Web Core |

|---|---|

| Уведомление | BeginRequest |

| Обработчик | php-7.4.30 |

| Код ошибки | 0x00000000 |

| Запрошенный URL-адрес | http://www.easttaffsbc.gov.uk:80/index.php?q=mvm.dms/planning%20application/623000/623572/p_2021_00273_discharge%20of%20conditions_18518- rle-20-xx -rp-o-0001-p03%20earthworks%20specification-73-156%20part%204_received%2026.02.21.pdf |

|---|---|

| Физический путь | D:\Inetpub\Eaststaffsbc.gov.uk\index.php |

| Метод входа в систему | Еще не определено |

| Пользователь входа в систему | Еще не определено |

Дополнительная информация:

Эта ошибка возникает, если пул приложений для запроса не существует или если фильтр ISAPI, расширение ISAPI или модуль HTTP вызывают функцию поддержки сервера ExecuteURL (или ExecuteRequest) с URL-адресом, настроенным в другом пуле приложений.

Делается это при помощи метода динамического зондирования.

Делается это при помощи метода динамического зондирования.

Это один из ключевых параметров, используемых в расчетах;

Это один из ключевых параметров, используемых в расчетах;

Благодаря такому подходу исключаются дополнительные расходы на приобретение лишнего щебня или партийную закупку;

Благодаря такому подходу исключаются дополнительные расходы на приобретение лишнего щебня или партийную закупку; Тут все о его составе.

Тут все о его составе.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010.

51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol. 31, нет. S1, стр. 303–309, 2010. Сюйчжоу, Китай, 2014 г.

Сюйчжоу, Китай, 2014 г. 40, нет. 4, стр. 607–626, 1990.

40, нет. 4, стр. 607–626, 1990. 7, нет. 1, ID статьи 190590, 2020.

7, нет. 1, ID статьи 190590, 2020. 31, нет. 4, стр. 533–538, 2009.

31, нет. 4, стр. 533–538, 2009. Когда URL-адрес обрабатывается, IIS определяет, что он должен был быть обработан в первом пуле приложений, а не в другом пуле.

Когда URL-адрес обрабатывается, IIS определяет, что он должен был быть обработан в первом пуле приложений, а не в другом пуле.