Содержание

Определение степени уплотнения грунта | МагнусМост

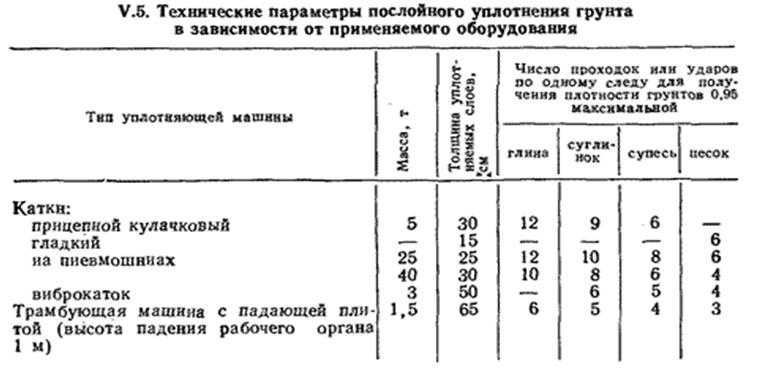

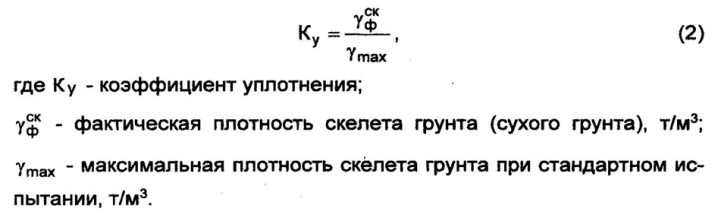

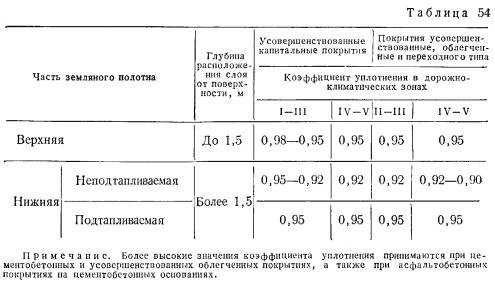

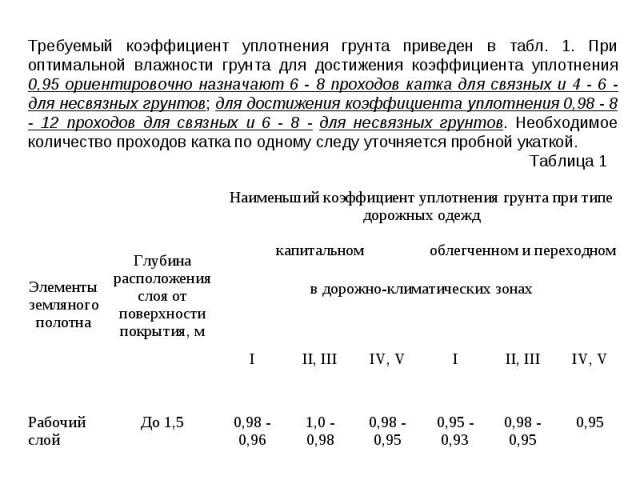

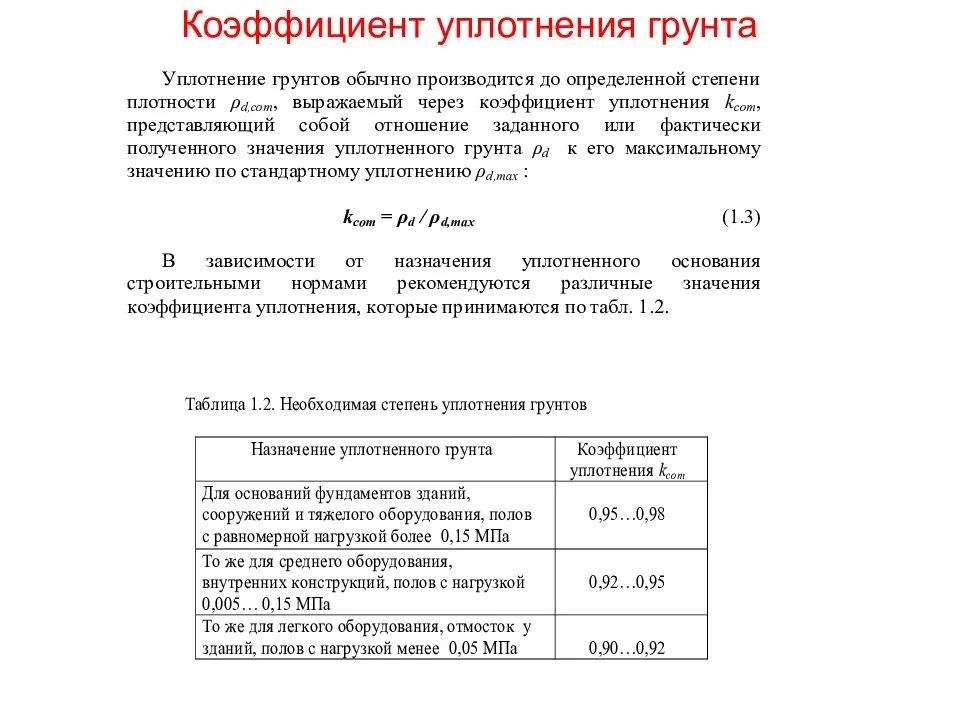

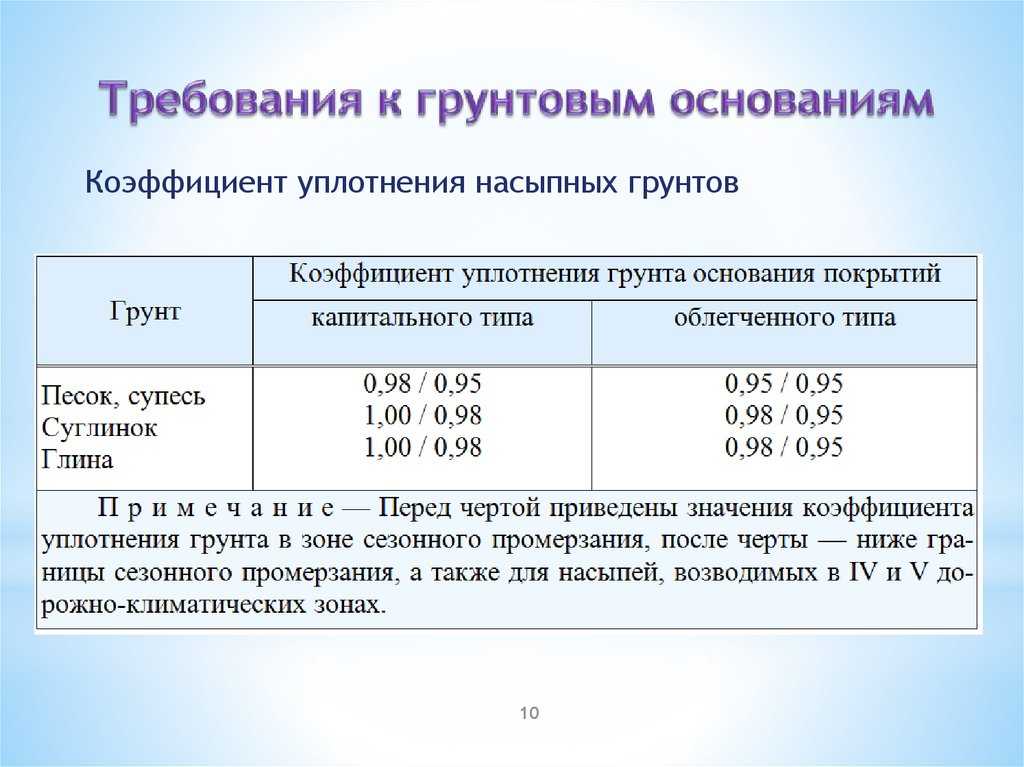

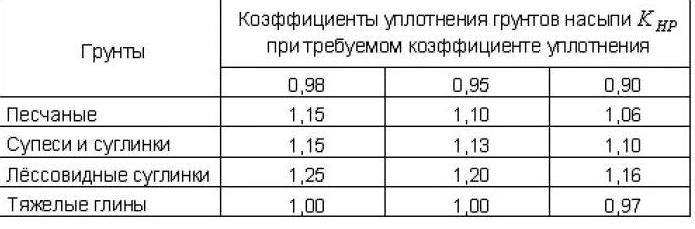

Определение степени уплотнения грунта, песка или щебня проводится в рамках контроля выполнения земляных работ и проверки соответствия показателей уплотнения проектным значениям. Измерения проводятся в основании котлованов и траншей, в том числе при их обратной засыпке, а также при строительстве автомобильных и железных дорог. В процессе работ определяется коэффициент уплотнения, который показывает степень соответствия фактической плотности максимальной плотности, до которой можно уплотнить грунт (метод стандартного уплотнения по ГОСТ 22733-2002).

Экспресс методы определения коэффициента уплотнения грунта, песка, щебня

Распространены 3 экспресс метода определения коэффициента уплотнения грунта: с использованием плотномеров-пенетрометров статического, динамического типа, а также баллонных плотномеров. При определении уплотнения грунтов экспресс методами все измерения проводятся на стройплощадке, по результатам которых оформляется заключение.

В нашей строительной лаборатории используются все три экспресс метода определения степени уплотнения грунтов, песка и щебня.

Статические плотномеры используются для оперативного контроля степени уплотнения песка или грунтового основания при строительстве. Применяются для определения степени уплотнения песчаных и глинистых грунтов с содержанием включений размером крупнее 10 мм не более 15%. Приборы обеспечивают достоверные измерения в диапазоне 0,9 — 1,0 от максимальной стандартной плотности, определяемой по ГОСТ 22733 «Грунты. Метод лабораторного определения максимальной плотности».

При использовании данных приборов, степень уплотнения грунтов оценивают по показателю удельного сопротивления пенетрации, рассчитанному по величине прилагаемого усилия при заглублении рабочего наконечника. В зависимости от установленного вида грунтов при сборке плотномера используется конус (несвязные грунты) или усеченный конус (суглинок). Фактическое значение степени уплотнения определяется исходя из полученных результатов замеров по прилагаемой к прибору таблице с учетом типа грунта. При использовании статических плотномеров для контроля плотности не менее 10% проб необходимо выполнять стандартным весовым методом – кольцами согласно «Руководству по сооружению земляного полотна автомобильных дорог». В процессе контроля качества уплотнения основания для испытаний выбираются площадки размером не менее 20*20 см.

При использовании статических плотномеров для контроля плотности не менее 10% проб необходимо выполнять стандартным весовым методом – кольцами согласно «Руководству по сооружению земляного полотна автомобильных дорог». В процессе контроля качества уплотнения основания для испытаний выбираются площадки размером не менее 20*20 см.

Фактический коэффициент уплотнения песка определяется по значениям показаний силоизмерителя плотномера и соответствующим тарировочным графикам, приведенным в паспорте статического плотномера. Статические плотномеры применяются для оперативного контроля качества уплотнения грунтовых искусственных оснований (слой песка разной крупности) различных сооружений (основания полов, фундаментов, слои дорожных одежд и т.д.) при строительстве объектов.

Также активно применяется динамический плотномер Д-51А. Он, как и статический, используется для оперативного контроля степени уплотнения грунтов с содержанием частиц не крупнее 2 мм. Метод динамического зондирования основан на определении сопротивления грунта погружению зонда (штанги с коническим наконечником) под действием ударов груза постоянной массы, свободно падающего с заданной высоты.

Метод динамического зондирования основан на определении сопротивления грунта погружению зонда (штанги с коническим наконечником) под действием ударов груза постоянной массы, свободно падающего с заданной высоты.

Определение степени уплотнения щебня

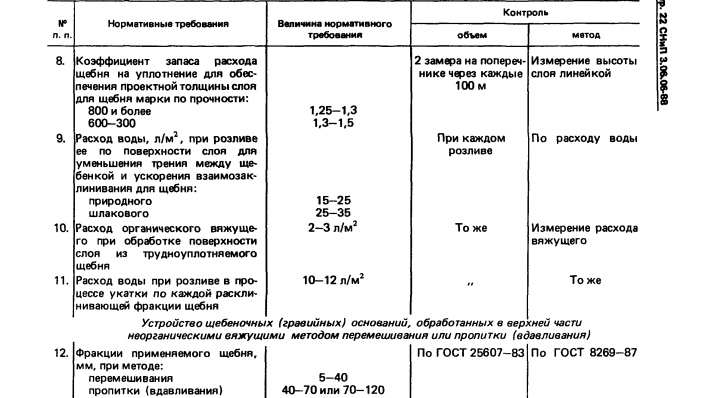

Прибор БПД-КМ является плотномером водобаллонного типа, измеряющим объем лунки с последующим определением фактической плотности после взвешивания материала, взятого из лунки. Предназначен для контроля качества уплотнения щебеночных и гравийных оснований и покрытий из смесей, зерновой состав которых отвечает требованиям ГОСТ 25607-94. Определение плотности сложения грунта осуществляется по общепринятым методикам в соответствии с ГОСТ 28514-90 «Определение плотности грунтов методом замещения объема».

Стандартное уплотнение, как метод контроля степени уплотнения грунтов

В случае применения стандартного способа с обязательным отбором проб грунтов с уплотняемого слоя, отобранные пробы анализируются в лабораторных условиях, т. е. делается стандартное уплотнение, проводится определение максимальной плотности при оптимальной влажности по ГОСТ 22733-2002. Исходя из полученных данных, вычисляется коэффициент уплотнения. Результаты, полученные в результате, позволяют дать рекомендации для повышения плотности при низкой степени уплотнении.

е. делается стандартное уплотнение, проводится определение максимальной плотности при оптимальной влажности по ГОСТ 22733-2002. Исходя из полученных данных, вычисляется коэффициент уплотнения. Результаты, полученные в результате, позволяют дать рекомендации для повышения плотности при низкой степени уплотнении.

коэффициент уплотнения | это… Что такое коэффициент уплотнения?

3.6 коэффициент уплотнения: Отношение объемов материала до и после транспортирования, характеризующее степень его уплотнения при транспортировании.

Источник: ГОСТ 10832-2009: Песок и щебень перлитовые вспученные. Технические условия оригинал документа

3.16 коэффициент уплотнения : Отношение фактической плотности скелета материала в конструкции к наибольшей плотности скелета материала, определяемой при стандартном уплотнении.

Источник: СТО НОСТРОЙ 2.25.23-2011: Автомобильные дороги. Строительство земляного полотна автомобильных дорог. Часть 1. Механизация земляных работ при сооружении земляного полотна автомобильных дорог

3. 17 коэффициент уплотнения: Отношение плотности грунта насыпи к максимальной при стандартном уплотнении.

17 коэффициент уплотнения: Отношение плотности грунта насыпи к максимальной при стандартном уплотнении.

Источник: СТО НОСТРОЙ 2.25.28-2011: Автомобильные дороги. Строительство земляного полотна автомобильных дорог. Часть 6. Возведение земляного полотна в зоне вечной мерзлоты

3.13 коэффициент уплотнения : Отношение фактической плотности скелета грунта к наибольшей плотности скелета грунта, определяемой при стандартном уплотнении.

Источник: СТО НОСТРОЙ 2.25.29-2011: Автомобильные дороги. Устройство оснований дорожных одежд. Часть 1. Строительство дополнительных слоев оснований дорожных одежд

3.3 коэффициент уплотнения : Отношение фактической плотности скелета материала в конструкции к наибольшей плотности скелета материала, определяемой при стандартном уплотнении.

Источник: СТО НОСТРОЙ 2.25.33-2011: Автомобильные дороги. Устройство оснований дорожных одежд. Часть 5. Строительство щебеночных оснований, обработанных в верхней части цементопесчаной смесью или белитовым шламом по способу пропитки

Коэффициент уплотнения (Kу) — отношение плотности (скелета)сухого грунта в конструктиве земляного полотна к стандартной максимальной плотности (скелета) сухого грунта, определяемой прибором Союздорнии (ГОСТ 22733-77).

Источник: Методика: Методика определения коэффициента относительного уплотнения песков

3.7 коэффициент уплотнения: Отношение плотности сухого грунта к максимальной плотности сухого грунта при испытании по методу стандартного уплотнения по ГОСТ 22733.

Источник: ГОСТ Р 54476-2011: Грунты. Методы лабораторного определения характеристик сопротивляемости сдвигу грунтов в дорожном строительстве оригинал документа

3.35 коэффициент уплотнения: Отношение объема теплоизоляционного материала или изделия к его объему в теплоизоляционной конструкции. Значение коэффициента уплотнения определяется при оптимальной плотности (минимальное значение коэффициента теплопроводности) материала в конструкции.

Источник: РД ЭО 0586-2004: Нормы проектирования тепловой изоляции оборудования и трубопроводов атомных станций

Смотри также родственные термины:

3.67 коэффициент уплотнения грунта : Отношение фактической плотности сухого грунта в конструкции к максимальной плотности того же сухого грунта, определяемой в лаборатории при испытании методом стандартного уплотнения.

Определения термина из разных документов: коэффициент уплотнения грунта

Источник: СП 34.13330.2012: Автомобильные дороги

3.5 коэффициент уплотнения грунта относительный : Отношение плотности сухого грунта в насыпи к плотности его в резерве или карьере. Используется для определения объемов земляных работ, приведения их к объему в резерве или карьере.

Определения термина из разных документов: коэффициент уплотнения грунта относительный

Источник: СТО НОСТРОЙ 2.25.25-2011: Автомобильные дороги. Строительство земляного полотна автомобильных дорог. Часть 3. Работы земляные при отрицательной температуре воздуха (зимнее время)

32. Коэффициент уплотнения измельченной древесины

Отношение насыпного объема к уплотненному

Определения термина из разных документов: Коэффициент уплотнения измельченной древесины

Источник: ГОСТ 23246-78: Древесина измельченная. Термины и определения оригинал документа

Словарь-справочник терминов нормативно-технической документации.

academic.ru.

2015.

Факторы, влияющие на уплотнение – Pavement Interactive

На уплотнение HMA влияет множество факторов; некоторые связаны с окружающей средой, некоторые определяются составом и конструкционным проектом, а некоторые находятся под контролем подрядчика и агентства во время строительства (таблица 1)..mrr.dot.state.mn.us/research/MnROAD_Pro

Таблица 1: Факторы, влияющие на уплотнение

| Факторы окружающей среды | Коэффициенты свойства смешивания | Строительные факторы |

|---|---|---|

| Температура Температура земли Температура воздуха Скорость ветра Солнечный поток | Градация заполнителя Размер Форма Трещины на поверхности Объем | Ролики Тип Номер Скорость и синхронизация Количество проходов Толщина подъема |

| Асфальтовое вяжущее Химические свойства Физические свойства Количество | Другое Рабочая температура HMA Расстояние перевозки Время перевозки Фундаментная опора |

Факторы окружающей среды определяются тем, когда и где производится укладка. Операции по укладке могут иметь некоторое время ожидания, что дает ограниченный выбор «когда», но место укладки определяется расположением дороги, поэтому выбора «где» практически нет. Коэффициенты смешения и структурного проектирования определяются до начала строительства, и хотя они должны учитывать методы строительства и ожидаемую окружающую среду, они часто должны ставить под угрозу простоту строительства и уплотнение для достижения целей проектирования. Очевидно, что строительные факторы являются наиболее контролируемыми и адаптируемыми из всех факторов, влияющих на уплотнение. Хотя некоторые факторы, такие как расстояние/время транспортировки, температура производства HMA, толщина подъема и тип/количество катков, могут быть в некоторой степени предопределены, другими факторами, связанными с синхронизацией роликов, скоростью, схемой и количеством проходов, можно управлять по мере необходимости для получения адекватно уплотненного материала. мат. В этой статье обсуждаются:

Операции по укладке могут иметь некоторое время ожидания, что дает ограниченный выбор «когда», но место укладки определяется расположением дороги, поэтому выбора «где» практически нет. Коэффициенты смешения и структурного проектирования определяются до начала строительства, и хотя они должны учитывать методы строительства и ожидаемую окружающую среду, они часто должны ставить под угрозу простоту строительства и уплотнение для достижения целей проектирования. Очевидно, что строительные факторы являются наиболее контролируемыми и адаптируемыми из всех факторов, влияющих на уплотнение. Хотя некоторые факторы, такие как расстояние/время транспортировки, температура производства HMA, толщина подъема и тип/количество катков, могут быть в некоторой степени предопределены, другими факторами, связанными с синхронизацией роликов, скоростью, схемой и количеством проходов, можно управлять по мере необходимости для получения адекватно уплотненного материала. мат. В этой статье обсуждаются:

- Температура (фактор окружающей среды)

- Коэффициенты смешанных свойств

Температура

Температура HMA оказывает непосредственное влияние на вязкость асфальтобетонного вяжущего и, следовательно, на уплотнение. По мере снижения температуры ГМА его асфальтоцементное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему уменьшению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, асфальтовое вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее сокращение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Температура, при которой это происходит, обычно называют температура прекращения , является функцией факторов свойств смеси в таблице 1. В некоторых источниках сообщается, что она составляет около 79 o C (175°F) для HMA с плотной градацией (Scherocman, 1984 [1] ; Hughes, 1989 [2] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит. И наоборот, если вяжущее слишком жидкое, а структура заполнителя слабая (например, при высоких температурах), роликовые нагрузки будут просто смещать или «толкать» мат, а не уплотнять его.

По мере снижения температуры ГМА его асфальтоцементное вяжущее становится более вязким и устойчивым к деформации, что приводит к меньшему уменьшению воздушных пустот при заданном усилии уплотнения. Когда смесь остывает, асфальтовое вяжущее в конечном итоге становится достаточно жестким, чтобы эффективно предотвратить любое дальнейшее сокращение воздушных пустот, независимо от прилагаемого усилия по уплотнению. Температура, при которой это происходит, обычно называют температура прекращения , является функцией факторов свойств смеси в таблице 1. В некоторых источниках сообщается, что она составляет около 79 o C (175°F) для HMA с плотной градацией (Scherocman, 1984 [1] ; Hughes, 1989 [2] ). При температурах ниже точки прекращения на мат все еще можно воздействовать катками для улучшения гладкости и текстуры поверхности, но дальнейшего уплотнения, как правило, не происходит. И наоборот, если вяжущее слишком жидкое, а структура заполнителя слабая (например, при высоких температурах), роликовые нагрузки будут просто смещать или «толкать» мат, а не уплотнять его. Как правило, смесь асфальтового вяжущего и заполнителя должна быть достаточно вязкой, чтобы обеспечить уплотнение, но достаточно жесткой, чтобы предотвратить чрезмерное расталкивание.

Как правило, смесь асфальтового вяжущего и заполнителя должна быть достаточно вязкой, чтобы обеспечить уплотнение, но достаточно жесткой, чтобы предотвратить чрезмерное расталкивание.

Таким образом, температура мата имеет решающее значение как для фактического уменьшения количества воздушных пустот при заданном усилии уплотнения, так и для общего времени, доступного для уплотнения. Если известна начальная температура и скорость охлаждения, можно рассчитать температуру мата в любое время после укладки. Основываясь на этом расчете, прокатное оборудование и шаблоны могут быть использованы для:

- Максимального использования имеющегося усилия уплотнения роликами . Катки можно использовать там, где мат наиболее восприимчив к уплотнению, и избегать там, где мат подвержен чрезмерному толчку.

- Убедитесь, что мат уплотнен до желаемого содержания воздушных пустот до того, как будет достигнута температура прекращения . Это можно сделать, рассчитав время, необходимое мату для охлаждения от начальной температуры до температуры прекращения.

Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

Основными факторами, влияющими на время, необходимое для уплотнения, являются (Roberts et al., 1996 [3] ):

- Начальная температура мата . Более высокие начальные температуры мата требуют больше времени для охлаждения до температуры прекращения, что увеличивает время, необходимое для уплотнения. Однако перегрев HMA повредит асфальтовое вяжущее и вызовет выбросы.

- Толщина мата или подъема (рис. 1) . Более толстые слои имеют меньшее отношение поверхности к объему и, следовательно, медленнее теряют тепло, что увеличивает время, необходимое для уплотнения.

- Температура поверхности, на которую кладется коврик . Более горячие поверхности будут отводить тепло от мата медленнее, увеличивая время, необходимое для уплотнения.

- Температура окружающей среды . Более высокие температуры воздуха будут отводить тепло от мата медленнее, увеличивая время, необходимое для уплотнения.

- Скорость ветра . Меньшая скорость ветра уменьшит потери тепла мата за счет конвекции, что увеличит время, необходимое для уплотнения.

Рис. 2. Охлаждение покрытия в толстых и тонких секциях.

Джордан и Томас (1976 [4] ) указывают на дополнительные факторы, влияющие на скорость охлаждения мата, которые включают плотность мата, теплопроводность слоя дорожного покрытия, удельную теплоемкость, коэффициент конвекции, падающее солнечное излучение и коэффициенты излучения и поглощения солнечной энергии. излучения на поверхность тротуара.

Дэвид Тимм, Воган Воллер и Дэвид Ньюкомб разработали в Университете Миннесоты программный инструмент под названием Multicool, который автоматически рассчитывает скорость охлаждения дорожного покрытия и время, необходимое для уплотнения. Онлайн-версия Multicool доступна по адресу: http://www.eng.auburn.edu/users/timmdav/MultiCool/FinalRelease/Main.html.

Таблица 2 представляет собой выборку выходных данных MultiCool для некоторых репрезентативных значений толщины дорожного покрытия и температуры окружающей среды.

Таблица 2: Образец MultiCool Расчеты

| Толщина мата | Температура смеси | Базовая температура | Приблизительное время охлаждения до 79 °C (175 °F) |

|---|---|---|---|

| 25 мм (1 дюйм) | 149 °C (300 °F) | 16 °C (60 °F) | 9 минут |

| 25 мм (1 дюйм) | 149 °C (300 °F) | -4 °C (25 °F) | 7 минут |

| 50 мм (2 дюйма) | 121 °C (250 °F) | 16 °C (60 °F) | 16 минут |

| 50 мм (2 дюйма) | 121 °C (250 °F) | -4 °C (25 °F) | 12 минут |

| 105 мм (4,2 дюйма) | 121 °C (250 °F) | 16 °C (60 °F) | 54 минуты |

| 105 мм (4,2 дюйма) | 121 °C (250 °F) | -4 °C (25 °F) | 39 минут |

Таблица 2 Предположения:

- Скорость ветра 16 км/ч (10 миль/ч)

- Температура воздуха такая же, как базовая температура.

- Утренняя брусчатка (10:00)

- Место укладки на 48° северной широты

- Погода ясная и сухая

- Мощение – это покрытие, накладываемое на существующее асфальтобетонное покрытие

- HMA

- Тип связующего PG 64-22

- Одинарный подъемник

с плотной фракцией

MultiCool быстрый и мощный. Его можно легко установить на ноутбук и использовать подрядчики или инспекторы, чтобы получить общее представление о времени, доступном для уплотнения на заданной рабочей площадке, что может быть весьма полезным при определении использования катка и его схемы. Рисунок 2 связывает температуру HMA с типичными аспектами уплотнения.

Рис. 2. Температура HMA в сравнении с аспектами уплотнения.

Температура ГМА влияет на вязкость вяжущего, что влияет на уплотнение двумя способами: (1) чем холоднее и вязче вяжущее, тем меньше реальное уменьшение количества воздушных пустот при заданном усилии уплотнения, и (2) ГМА может быть только уплотняется до тех пор, пока не достигнет температуры прекращения, поэтому начальная температура ГМА и скорость охлаждения мата определяют фундаментальный параметр уплотнения – общее время, доступное для уплотнения. На температуру и скорость охлаждения HMA влияют многие факторы, включая исходную температуру мата, толщину мата, температуру поверхности, на которую укладывается мат, температуру окружающей среды и скорость ветра. Используя эти факторы в качестве входных данных, MultiCool , программа, разработанная в Университете Миннесоты, может легко построить кривую охлаждения мата и рассчитать время, необходимое для уплотнения.

На температуру и скорость охлаждения HMA влияют многие факторы, включая исходную температуру мата, толщину мата, температуру поверхности, на которую укладывается мат, температуру окружающей среды и скорость ветра. Используя эти факторы в качестве входных данных, MultiCool , программа, разработанная в Университете Миннесоты, может легко построить кривую охлаждения мата и рассчитать время, необходимое для уплотнения.

Калькулятор быстрого времени, доступного для уплотнения

Приведенный ниже инструмент был создан на основе данных Multicool и предлагает быстрый просмотр времени, доступного для уплотнения, с учетом некоторых общих параметров.

Свойства смеси

Свойства заполнителя и вяжущего также могут влиять на уплотнение. Они делают это, влияя (1) на легкость, с которой заполнитель будет перестраиваться под нагрузкой роликов и (2) на вязкость вяжущего при любой заданной температуре.

Градация влияет на способ сцепления заполнителей и, таким образом, на легкость, с которой заполнители могут быть переставлены под нагрузкой катков. В общем, влияние заполнителя на уплотнение можно разделить по размеру заполнителя (TRB, 2000 [5] ):

В общем, влияние заполнителя на уплотнение можно разделить по размеру заполнителя (TRB, 2000 [5] ):

- Крупный заполнитель . Текстура поверхности, форма частиц и количество граней излома могут влиять на уплотнение. Шероховатая текстура поверхности, заполнитель кубической или блочной формы (в отличие от круглого заполнителя) и сильно угловатые частицы (большой процент трещиноватых граней) увеличивают требуемое усилие уплотнения для достижения определенной плотности.

- Мелкий заполнитель среднего размера (между ситами 0,60 и 0,30 мм (№ 30 и № 50)) . Большое количество мелкозернистого округлого заполнителя среднего размера (природный песок) вызывает боковое смещение смеси или расталкивание под нагрузкой катков. Это происходит из-за того, что избыточный мелкий округлый заполнитель среднего размера приводит к смеси с недостаточным количеством пустот в минеральном заполнителе (VMA). Это дает только небольшой объем пустот, доступный для заполнения асфальтовым вяжущим.

Таким образом, если содержание вяжущего немного выше, оно полностью заполняет пустоты, а избыток служит для (1) противодействия уплотнению за счет разделения заполнителя и (2) смазывания заполнителя, облегчая боковое смещение смеси.

Таким образом, если содержание вяжущего немного выше, оно полностью заполняет пустоты, а избыток служит для (1) противодействия уплотнению за счет разделения заполнителя и (2) смазывания заполнителя, облегчая боковое смещение смеси. - Мелкая фракция или пыль (сумма, прошедшая через сито 0,075 мм (№ 200)) . Как правило, смесь с высоким содержанием мелких частиц труднее уплотнить, чем смесь с низким содержанием мелких частиц.

Марка асфальтового вяжущего влияет на уплотнение за счет своей вязкости. Вяжущее с более высокой вязкостью обычно дает смесь, более устойчивую к уплотнению. Кроме того, чем больше вяжущее затвердевает (или стареет) в процессе производства, тем более устойчива смесь к уплотнению.

Содержание битумного вяжущего также влияет на уплотнение. Асфальтовое вяжущее смазывает заполнитель во время уплотнения, поэтому смеси с низким содержанием асфальта, как правило, трудно уплотняются из-за недостаточной смазки, в то время как смеси с высоким содержанием асфальта легко уплотняются, но могут раскачиваться под нагрузкой катков (TRB, 2000 [5] ). .

.

Иногда комбинация факторов состава смеси дает так называемую нежную смесь. Нежные смеси представляют собой внутренне нестабильные смеси, которые имеют тенденцию смещаться в стороны и расталкиваться, а не уплотняться под нагрузкой роликов.

Сноски (↵ возвращается к тексту)

- Scherocman, J.A. (1984, март). Руководство по уплотнению асфальтобетонного покрытия. Лучшие дороги , Vol. 54, № 3. стр. 12–17.↵

- Хьюз, К.С. (1989). . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия ↵

- Робертс, Ф.Л., Кандхал, П.С., Браун, Э.Р., Ли, Д.Ю., и Кеннеди, Т.В. (1996). Горячие асфальтобетонные материалы, проектирование и изготовление смесей . Образовательный фонд Национальной ассоциации асфальтоукладчиков. Lanham, MD.↵

- Jordan, P.G. и Томас, Мэн (1976). Расчет кривых охлаждения горячих смесей для дорожного покрытия с помощью компьютерной программы .

Отчет лаборатории транспортных и дорожных исследований 729.↵

Отчет лаборатории транспортных и дорожных исследований 729.↵ - Transportation Research Board (TRB). (2000). Справочник по укладке асфальта горячей смесью 2000 . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия↵

Уплотнение асфальтобетонных покрытий горячей смесью: Часть I

Автор: James A. Scherocman, P.E.

Единственным наиболее важным фактором, влияющим на долговечность покрытия из горячей асфальтобетонной смеси (ГМА), является плотность смеси, которая достигается подрядчиком во время строительства. Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

Если уплотненная горячая асфальтобетонная смесь имеет высокое содержание воздушных пустот (более 8%), смесь не будет работать так же эффективно при движении транспорта. Точно так же, если уплотненная асфальтовая смесь имеет низкое содержание воздушных пустот (менее 3%), смесь будет восприимчива к остаточной деформации или колееобразованию, а также к деформации под воздействием транспортных нагрузок. Таким образом, чтобы смесь работала должным образом, подрядчик должен быть в состоянии уплотнить смесь до желаемого уровня плотности или содержания воздушных пустот.

Плотность асфальтобетонной смеси определяет ее долговечность. Все следующие факторы связаны с содержанием воздушных пор в горячей асфальтобетонной смеси: усталостная долговечность; остаточная деформация; окисление; повреждение от влаги; искажение; и распад.

По мере уменьшения воздушной пустоты горячей асфальтобетонной смеси увеличивается усталостная долговечность или количество повторений нагрузки до разрушения этой смеси. Испытания показали, что снижение содержания воздушных пор в данной асфальтобетонной смеси с 8% до 5% может удвоить усталостную долговечность покрытия. Таким образом, для заданной толщины HMA как части конструкции дорожного покрытия способность смеси нести нагрузку может быть значительно увеличена, когда смесь уплотнена до более низкого содержания воздушных пустот.

Испытания показали, что снижение содержания воздушных пор в данной асфальтобетонной смеси с 8% до 5% может удвоить усталостную долговечность покрытия. Таким образом, для заданной толщины HMA как части конструкции дорожного покрытия способность смеси нести нагрузку может быть значительно увеличена, когда смесь уплотнена до более низкого содержания воздушных пустот.

Поиск и устранение неисправностей

Величина остаточной деформации или колейности, которая развивается под нагрузкой в горячей асфальтобетонной смеси, также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пустот количество колейности, которое будет происходить в этой смеси, также уменьшается. Если состав смеси правильный, то хорошо утрамбованная смесь не будет трескаться под действием транспортных нагрузок. Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Асфальтоцементное вяжущее в асфальтобетонной смеси со временем окисляется и становится более хрупким. Этот процесс окисления или старения приводит к уменьшению проникновения битумного вяжущего и увеличению его вязкости. Скорость окисления напрямую связана с содержанием воздушных пустот в смеси. Чем ниже содержание воздушных пустот, тем медленнее стареет и становится жестче горячий асфальтобетонный материал.

Повреждение или сдирание влагой происходит, когда вода попадает в смесь и под повторяющимся движением транспорта проникает между асфальтовым покрытием на заполнителе и поверхностью заполнителя. Степень повреждения влагой в первую очередь связана с характеристиками заполнителя, используемого в смеси, но также напрямую связана с содержанием воздушных пустот в смеси. По мере уменьшения содержания воздушных пор в смеси снижается и степень повреждения влагой. Действительно, смесь, которая может плохо расслаиваться при содержании воздушных пустот 8%, может не страдать от влаги, если ее можно уплотнить до содержания воздушных пустот ниже 4%.

Действительно, смесь, которая может плохо расслаиваться при содержании воздушных пустот 8%, может не страдать от влаги, если ее можно уплотнить до содержания воздушных пустот ниже 4%.

Деформация или расталкивание – это смещение смеси, обычно в продольном направлении, под действием движения. Искажение в первую очередь связано с конструкцией и свойствами смеси, но также связано с содержанием воздушных пустот. Для данной смеси уменьшение содержания воздушных пустот во время строительства уменьшит степень деформации, которой смесь будет подвергаться при воздействии транспортных нагрузок, особенно остановок или поворотов. Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Распад или растрескивание непосредственно связаны с содержанием воздушных пустот в смеси. Если смесь правильно уплотнена (до содержания воздушных пустот 8% или менее), смесь, как правило, не будет рассыпаться, если содержание асфальта правильное. Однако, если та же самая смесь уплотнена до высокого содержания воздушных пустот, под воздействием транспортной нагрузки может произойти сильное растрескивание. По мере уменьшения содержания воздушных пустот в смеси уменьшается и степень растрескивания.

Однако, если та же самая смесь уплотнена до высокого содержания воздушных пустот, под воздействием транспортной нагрузки может произойти сильное растрескивание. По мере уменьшения содержания воздушных пустот в смеси уменьшается и степень растрескивания.

Асфальтобетонная смесь должна быть полностью уплотнена до того, как она остынет до температуры около 175 F. При температурах выше этого значения смесь обычно еще достаточно теплая, чтобы оборудование для уплотнения могло переориентировать частицы заполнителя в их наиболее плотную конфигурацию. Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

При прочих равных условиях с повышением температуры окружающего воздуха время, необходимое для уплотнения, также увеличивается. Смесь будет охлаждаться до температуры отсечки 175 F в теплый день дольше, чем в прохладный день. Повышение температуры воздуха дает уплотняющему оборудованию больше времени для достижения желаемого уровня плотности смеси.

Более важным, чем температура воздуха, в скорости охлаждения горячей асфальтобетонной смеси является температура поверхности слоя, на который укладывается новая смесь. Хорошо известно, что тепло в асфальтобетонном слое теряется в двух направлениях. Поверхность смеси охлаждается за счет передачи тепла воздуху. Нижняя часть смеси также охлаждается по мере передачи тепла нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Базовая температура – температура слоя, на который укладывается новая асфальтобетонная смесь, – на самом деле более важна, чем температура воздуха, для определения времени, необходимого для уплотнения. Повышение температуры основания дает больше времени для уплотнения. №

Повышение температуры основания дает больше времени для уплотнения. №

По мере повышения температуры смеси, выходящей из-под плиты, время, необходимое для уплотнения, также увеличивается. Смесь, помещенная при температуре 300 F, для заданной толщины подъема и других факторов окружающей среды, будет дольше охлаждаться до температуры отсечки 175 F, чем та же смесь, помещенная при температуре 250 F.

Толщина является критическим фактором скорости охлаждения

Вероятно, наиболее важным фактором скорости охлаждения асфальтобетонной смеси является толщина укладываемого и уплотняемого слоя. По мере увеличения толщины слоя увеличивается и время его уплотнения. Для 3-дюймового требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

Тонкий слой асфальтобетонной смеси охлаждается быстрее при сильном ветре, чем при слабом ветре или его отсутствии. Ветер оказывает гораздо большее влияние на поверхность смеси, чем на различных глубинах в пределах слоя ГМА. Сильный ветер может привести к тому, что поверхность остынет так быстро, что на ней образуется корка. Эта корка должна быть разрушена катками, прежде чем можно будет выполнить процесс уплотнения. Чем выше скорость ветра, тем меньше времени имеется для уплотнения, при прочих равных условиях.

Диксон и Корлью опубликовали набор кривых охлаждения асфальтобетонных смесей. Эти кривые показывают количество времени, доступное для уплотнения при различных сочетаниях условий.

Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

Все уплотнения должны быть выполнены в течение этого «времени, доступного для уплотнения».

Таким образом, если содержание вяжущего немного выше, оно полностью заполняет пустоты, а избыток служит для (1) противодействия уплотнению за счет разделения заполнителя и (2) смазывания заполнителя, облегчая боковое смещение смеси.

Таким образом, если содержание вяжущего немного выше, оно полностью заполняет пустоты, а избыток служит для (1) противодействия уплотнению за счет разделения заполнителя и (2) смазывания заполнителя, облегчая боковое смещение смеси. Отчет лаборатории транспортных и дорожных исследований 729.↵

Отчет лаборатории транспортных и дорожных исследований 729.↵