Содержание

Изготовление и сфера применения керамзитобетона

Керамзитобетон – материал давно известный, но не потерявший популярности у застройщиков. Это как раз тот случай, когда «старый друг лучше новых двух». Современные строительные материалы тоже обладают положительными качествами керамзитобетона, но, как правило, лишь каким-то одним из них – низкой теплопроводностью, легкостью или дешевизной. А керамзитобетону в среднем свойственны практически все эти плюсы.

Дом из керамзитобетона будет теплее, легче и обойдется дешевле

Соблюдаем пропорции

Как у любого вида бетонной смеси, у керамзитобетона есть свои пропорции, которые необходимо соблюдать, если мы хотим получить материал определенного качества. Как правило, бетон, песок и керамзит используются в соотношении 1:2:3. В этом случае готовые элементы имеют необходимую прочность и в то же время достаточно легки, чтобы составить конкуренцию даже газобетону.

Как правило, для бетонной смеси используют керамзит с размером гранул от 5 мм. Размер фракции зависит от типа готовых изделий. Если они полнотелые, зерна керамзита не должны быть больше 10 мм, для пустотелых – 20 мм. Также, изготавливая керамзитобетон, можно заменить кварцевый песок керамзитовым с размером гранул меньше 5 мм. Это увеличит теплосберегающие свойства материала, но снизит его прочность.

Размер фракции зависит от типа готовых изделий. Если они полнотелые, зерна керамзита не должны быть больше 10 мм, для пустотелых – 20 мм. Также, изготавливая керамзитобетон, можно заменить кварцевый песок керамзитовым с размером гранул меньше 5 мм. Это увеличит теплосберегающие свойства материала, но снизит его прочность.

Технология изготовления

Керамзитобетон хорош тем, что его можно изготовить самостоятельно без сложных технических устройств. Для более качественного процесса лучше использовать бетономешалку. Сначала необходимо хорошо перемешать 1 часть сухого бетона и 2 части сухого песка, затем вымешать все это с 1 частью воды и только потом добавить 3 части керамзита. Поскольку керамзит – очень влагоемкая субстанция, он может впитать практически всю воду из смеси – в этом случае жидкость нужно добавить.

Смесь готова, если все гранулы керамзита покрылись раствором

Консистенция раствора зависит от сферы его использования. Если из него планируется изготавливать кирпичи для строительства, влаги нужно столько, чтоб все гранулы равномерно покрылись глазурью из бетона. Для заливки пола смесь может быть более жидкой – как сметана.

Для заливки пола смесь может быть более жидкой – как сметана.

Изготовленные изделия нужно защищать от попадания прямых солнечных лучей. В течение месяца необходимо поддерживать влажный микроклимат для того, чтобы керамзитобетон набрал необходимую прочность. При слишком быстром высыхании на хорошее качество можно не рассчитывать.

Если керамзитобетон нужен вам для не особо ответственных построек, можете попытаться сделать его самостоятельно. При возведении серьезных сооружений, тем более при жилом строительстве, лучше не рисковать и использовать материал, изготовленный на производстве с жестким соблюдением технологий и гарантированным качеством. При кустарном способе очень легко ошибиться с пропорциями и провести процесс с нарушениями, а если речь идет о жилом доме, такие ошибки недопустимы.

Виды керамзитобетона и его назначение

В зависимости от плотности керамзитобетон может иметь разное предназначение:

- Для изготовления перегородок. Плотность D700–D1400, может изготавливаться совсем без песка или с низким его содержанием.

- В качестве теплоизоляционного слоя. Плотность D700, песок при изготовлении керамзитобетона этой группы также не обязателен.

- Для изготовления стен. Плотность D1400–D2000, используется большее количество цемента и песка, поскольку требования к несущей способности повышены.

- Для облицовки. Внешняя сторона блоков из керамзитобетона может иметь вид натурального камня, он хорошо подходит для облицовки фасада.

Из керамзитобетона изготавливают монолитные конструкции и пустотелые блоки. Пустотность придает строительным элементам большую легкость и уменьшает их теплопроводность, которая и так достаточно низка. Но элементы, которые должны работать под нагрузкой, лучше делать полнотелыми.

Количество пустот в керамзитовом блоке зависит от предназначения изделия

Одно из популярных направлений использования керамзитобетона – устройство стяжки на полу. У нее достаточно много достоинств: хорошие звуко- и теплоизоляция, простой монтаж, сравнительно низкие затраты, экологичность и т. д.

д.

Плюсы и минусы керамзитобетона

У керамзитобетона достаточное количество неоспоримых положительных качеств, которые часто заставляют застройщиков сделать выбор именно в его пользу. В их числе:

- Дешевизна. Конструкции из керамзитобетона, как правило, стоят меньше, чем такие же из кирпича. К тому же кирпич уступает керамзитобетону по теплопроводности и стены из него должны быть толще, а это повышает расход строительного материала.

- Небольшой вес. По сравнению с большинством других видов бетона, изделия из керамзитобетона весят немного, что значительно облегчает процесс монтажа. Конечно, они уступают в легкости газо- и пенобетону, но намного прочнее, что часто имеет решающее значение.

Кирпич из керамзитобетона больше по размеру, чем обычный. Поэтому строительство идет гораздо быстрее

- Низкая теплопроводность. Керамзитобетон считается теплым материалом. За счет пористой структуры он хорошо держит тепло, конструкции из него получаются легче, чем из обычного бетона, и стоят дешевле.

- Экологичность. Керамзит производится из обожженной глины, это полностью природный материал, что делает сооружения из него экологически чистыми. Такого не скажешь о других видах бетонных изделий со сходными качествами, например, шлакоблоках, где в качестве наполнителя используется вредный для здоровья шлак.

В использовании керамзитобетона есть определенные отрицательные моменты, которые необходимо учитывать.

- Несмотря на теплосберегающие свойства материала, их недостаточно для обеспечения нормального микроклимата внутри помещений, поэтому конструкциям из керамзитобетона все-таки необходима теплоизоляция.

- Керамзитобетон достаточно быстро напитывается влагой, поэтому его нужно использовать в сухой среде или с применением гидроизоляции.

- Прочность этого материала находится в диапазоне средних величин, серьезные несущие конструкции из него не построишь.

- Изделиям из керамзитобетона сложно придать идеальную форму. Это становится причиной особых требований к процессу обработки.

- Простота изготовления является одновременно плюсом и минусом керамзитобетона, поскольку легко попасть на некачественный материал, изготовленный с нарушением технологии, что неминуемо повлияет на качество конечных изделий.

Главный принцип использования этого материала заключается в том, что он должен применяться правильно, с учетом своих особенностей. Тогда он станет идеальным вариантом и будет служить долго.

особенности материала и его применение в строительстве

Широкое распространение, высокая прочность зерен при низкой теплопроводности и доступная стоимость являются определяющими факторами широкого применения керамзитобетона. Вяжущим компонентом в нем выступает цемент (реже синтетические смолы, гипс, известь и другие вещества), крупным заполнителем – керамзит, а в качестве мелкого используется пористый или плотный песок.

- Состав и приготовление

- Виды

- Марки

- Преимущества

- Применение

Состав керамзитобетона и пропорции при приготовлении

Керамзит впитывает и хранит достаточное количество воды. Как правило, она добавляется в одинаковом количестве с цементом, хотя это соотношение может колебаться из-за влажности материала. Проще говоря, если один керамзит хранился на улице под проливным дождем или снегом, а другой – в закрытом сухом помещении, то соотношения в массе между ними отличаются в несколько раз.

Как правило, она добавляется в одинаковом количестве с цементом, хотя это соотношение может колебаться из-за влажности материала. Проще говоря, если один керамзит хранился на улице под проливным дождем или снегом, а другой – в закрытом сухом помещении, то соотношения в массе между ними отличаются в несколько раз.

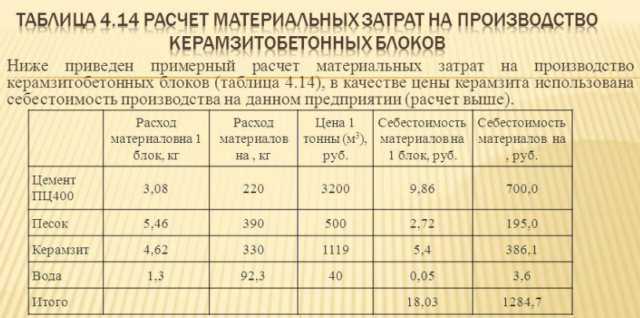

При изготовлении керамзитобетона важно соблюдать пропорции при загрузке компонентов. Первой кладется 1 часть сухого цемента, за ней – 2 части сухого песка. Все это тщательно перемешивается, после чего добавляется 1 часть воды. Затем в полученную массу засыпают 3 части керамзита и вновь перемешивают.

- При изготовлении блоков. На выходе смесь должна быть влажной – если керамзит отнимает слишком воды, то она добавляется до того момента, пока гранулы керамзита полностью не покроются цементной глазурью. После этого материал тщательно перемешивается и формируется в кирпичные блоки (масса каждого – от 15 до 40 кг).

- Для стяжек. Если керамзитобетон производят для стяжки наливных или теплых полов, то добавляют большее количество воды, чтобы полученная консистенция напоминала своеобразный «фасолевый суп», где, продолжая аналогию, «фасолинки» – гранулы керамзита, а бульон «сметанной» консистенции – раствор.

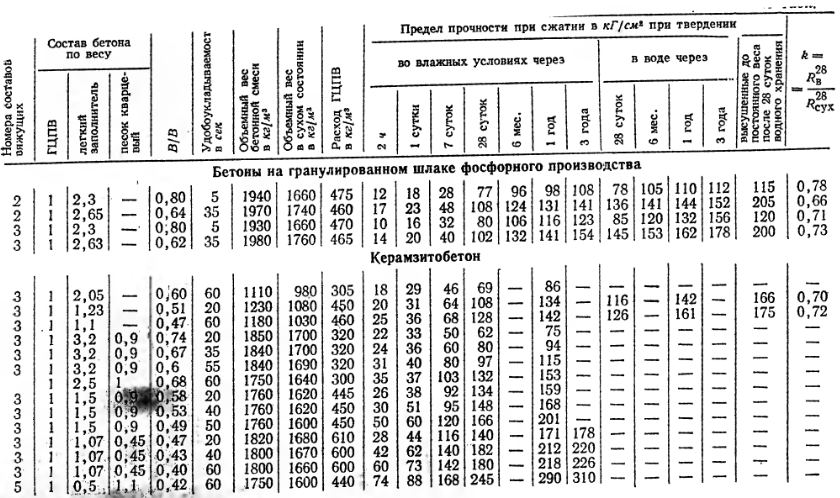

В зависимости от области применения керамзитобетон делят на марки и виды: теплоизоляционный, конструктивный и конструктивно-теплоизоляционный. Давайте узнаем, чем они отличаются.

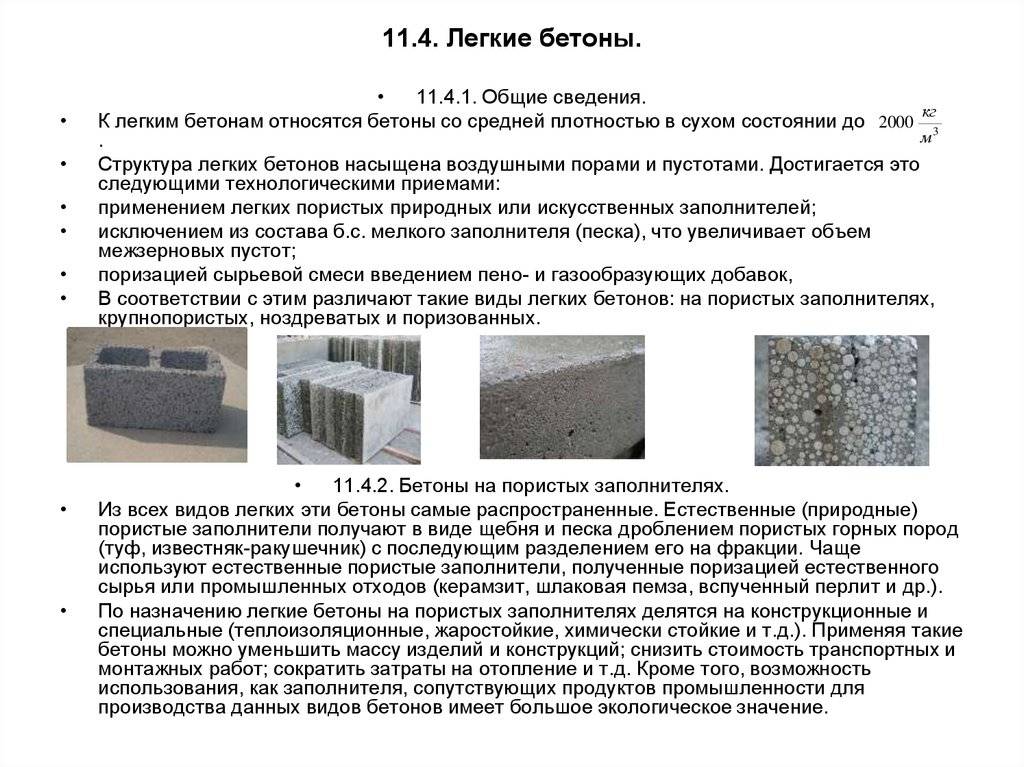

Теплоизоляционный керамзитобетон

К нему не предъявляют требования высокой прочности. Для получения материала используют керамзит легких и крупных фракций. Его объемный вес достигает 200 кг/м3. На выходе получается керамзитобетон с крупными порами и объемом от 350 до 400 кг/м3 с пределом прочности при сжатии – около10 кг/см2.

Конструктивный керамзитобетон

В сравнении с рассмотренным выше имеет высокую прочность вкупе с небольшим объемным весом. Он используется для облегчения несущих конструкций. Объемный вес доходит до 1700 кг/м3, прочность на сжатии – 400 кг/см2. В случае необходимости армируется, а для увеличения надежности и упругости смешивается с кварцевым песком. Для получения керамзитобетона высокой прочности добавляют портландцемент с минимальным содержанием шлакопортланд и пуццоланизирующих цементов.

Конструктивно-теплоизоляционный керамзитбетон

Объемный вес материала колеблется от 700 до 1400 кг/м3. Основное предназначение – создание однослойных ограждающих конструкций: панелей стен и больших блоков. Сжатие материала – до 100 кг/см2. Морозоустойчивость – от 15 и до 100 циклов разморозки и заморозки.

Какая марка керамзитобетона подойдет вам при строительстве?

Марка керамзитобетона зависят напрямую от плотности материала. С повышением данного показателя увеличивается прочность, и, соответственно, повышается марка. В строительной индустрии чаще всего используют:

- М50 – при создании несущих стен и перегородок;

- М75 – для несущих конструкций в индустриальном и жилищном строительстве;

- М100 – при заливке стяжек;

- М150 – для производства керамзитобетонных блоков;

- М200 – для блоков большей прочности и легких перекрытий;

- М300 – при возведении мостов и дорожных покрытий.

Вместе с показателем прочности увеличивается и цена на марки керамзитобетона.

Почему этот материал пользуется популярностью?

- Прочность. Способность сопротивляться внешнему воздействию и не разрушаться от негативных погодных условий делает керамзитобетон универсальным материалом при ремонте и строительстве домов, дорог, мостов.

- Экономия. Керамзитобетон в несколько раз легче, чем кирпич, что позволяет снизить нагрузку на фундамент строения. Кроме того, он позволяет сэкономить до 40% расходов при строительстве жилого дома или промышленного здания.

- Качество. Керамзитобетон – материал-долгожитель. Износостойкий, не поддается воспламенению и гниению, помогает изолироваться от уличного шума. Благодаря эффективной терморегуляции не позволяет жильцам дома мерзнуть в зимнюю стужу и задыхаться в душном помещении летом.

Применение керамзитобетона в строительстве

Блоки из керамзитобетона адаптированы к холодному климату, экологичны, архитектурно выразительны. Многообразие форм и фактур дает свободу в творчестве. Фасады из керамзитобетона, как правило, не требуют внешней отделки и прекрасно сочетаются с различными декоративными элементами – кованными решетками, украшениями из металла и дерева.

Фасады из керамзитобетона, как правило, не требуют внешней отделки и прекрасно сочетаются с различными декоративными элементами – кованными решетками, украшениями из металла и дерева.

Керамзитобетон низких марок – отличное решение для заливки дорожек, создания стяжек, стен и перегородок. Он долговечен, прочен и не потребует дополнительных расходов после заливки.

Если у вас нет времени на освоение технологии приготовления материала и вы желаете купить керамзитобетон высокого качества, обратитесь в компанию «ТехноТорг-Бетон».

Окончательная цена на керамзитобетон зависит от его объема, марки и вида, добавления противоморозных добавок и других факторов. Окончательную стоимость вы можете узнать, обратившись к нашим специалистам. Также вы можете воспользоваться информацией на соответствующей странице сайта или отправить онлайн-заявку на расчет.

Понравилась статья? Поделитесь:

| ДОТД ТР 300 | УДАЛЕНО -УСТАРЕЛО, вступило в силу 24 апреля 21 см. AASHTO T84 и T85 для определения удельного веса AASHTO T84 и T85 для определения удельного веса |

| | |

| ДОТД ТР 303 | УДАЛЕНО – УСТАРЕЛО, вступило в силу 24 апреля 21 см. AASHTO M323 для расчета объемной смеси SuperPave, включая содержание асфальтового вяжущего |

| ДОТД ТР 304 | Определение удельного веса и плотностных характеристик спрессованных асфальтобетонных смесей |

| Этот метод испытаний предназначен для определения характеристик удельного веса и плотности асфальтобетонных смесей. Характеристики плотности включают теоретическую плотность, % пустот, плотность смеси, % VMA, % VFA и плотность дорожного покрытия. | |

| | |

| ДОТД ТР 305 | УДАЛЕНО — УСТАРЕЛО действующее 01. 09.15 Стабильность и текучесть асфальтобетонных смесей — метод Маршалла 09.15 Стабильность и текучесть асфальтобетонных смесей — метод Маршалла |

| ДОТД ТР 306 | Определение процентного содержания измельченных частиц для крупных заполнителей |

| Этот метод предназначен для определения процентного содержания односторонних или двусторонних дробленых частиц крупного заполнителя в отвалах или асфальтовых смесях. | |

| | |

| ДОТД ТР 307 | УДАЛЕНО -УСТАРЕЛО, вступило в силу 24 апреля 21 года. Департамент больше не определяет экстракцию растворителем |

| ДОТД ТР 308 | УДАЛЕНО -УСТАРЕЛО, вступило в силу 24 апреля 21 – Департамент больше не определяет экстракцию растворителем |

| | |

| ДОТД ТР 309 | Механический анализ добытого заполнителя |

Этот метод испытаний предназначен для определения градации заполнителя, извлеченного из асфальтовых смесей. | |

| | |

| ДОТД ТР 313 | УДАЛЕНО — УСТАРЕЛО вступает в силу 01.09.15 Определение индекса сохраненной стабильности по Маршаллу погруженного образца |

| ДОТД ТР 314 | Зольность растворителя асфальтобетонной смеси, полученного экстракцией с обратным холодильником или центрифугой |

| Этот метод испытаний предназначен для определения остаточной мелочи (минерального вещества), присутствующей в экстракционном растворителе после извлечения асфальтобетонного материала из асфальтобетонной смеси. | |

| | |

| ДОТД ТР 317 | Водонепроницаемость асфальтобетонных материалов |

Этот метод испытаний описывает процедуру аттестации добавок, препятствующих расслаиванию, для включения в битумный вяжущий материал, предназначенный для использования в асфальтовых смесях. Добавки дозируют в асфальтобетонно-добавочную смесь из расчета 0,5% от массы асфальтового вяжущего. Добавки дозируют в асфальтобетонно-добавочную смесь из расчета 0,5% от массы асфальтового вяжущего. | |

| | |

| ДОТД ТР 319 | Определение влажности асфальтобетона (сыпучих смесей) |

| Этот метод испытаний описывает процедуры, используемые при получении, приготовлении и испытании рыхлой асфальтобетонной смеси для определения ее содержания влаги, а также расчеты, необходимые для выражения этого содержания влаги в процентах от массы асфальтобетона. . | |

| | |

| ДОТД ТР 320 | Определение коэффициента поглощения асфальта заполнителем и эффективного содержания асфальта в асфальтобетонных смесях |

Этот метод испытаний предназначен для определения как поглощения асфальта крупными, мелкими или комбинированными заполнителями, так и эффективного содержания асфальта в асфальтобетонной смеси. Этот метод следует использовать для заполнителей, имеющих водопоглощение более 2,0 % или абсорбцию асфальта более 0,5 %, таких как шлак, ракушечник, пористый камень, переработанный портландцементный бетон, керамзит и т. д. Этот метод следует использовать для заполнителей, имеющих водопоглощение более 2,0 % или абсорбцию асфальта более 0,5 %, таких как шлак, ракушечник, пористый камень, переработанный портландцементный бетон, керамзит и т. д. | |

| | |

| ДОТД ТР 321 | Преобразование температуры в объем для асфальтовых материалов |

Эта процедура предоставляет таблицы объемных поправочных коэффициентов для преобразования объемов горячего асфальта (разбавленного асфальта, битумного вяжущего и битумной эмульсии), измеренных при различных температурах, в объем при стандартной базовой температуре 60 градусов по Фаренгейту. Таблица 1 охватывает преобразование в 60 градусов по Фаренгейту объемов разбавленного асфальта, измеренных при любой температуре от 60 до 200 градусов по Фаренгейту. Таблица 2 преобразования объемов асфальтобетона в 60 градусов по Фаренгейту, измеренных при любой температуре от 140 до 450 градусов по Фаренгейту. Таблица 3 охватывает преобразование в 60 градусов по Фаренгейту объемов эмульгированного асфальта, измеренных при любой температуре от 60 до 175 градусов по Фаренгейту. Таблица 3 охватывает преобразование в 60 градусов по Фаренгейту объемов эмульгированного асфальта, измеренных при любой температуре от 60 до 175 градусов по Фаренгейту. | |

| | |

| ДОТД ТР 322 | Определение влияния влаги на асфальтобетонные смеси для дорожного покрытия |

| Этот метод испытаний предназначен для подготовки и испытания образцов плотного асфальтобетона для измерения влияния влаги на прочность смеси на растяжение. Возможность повреждения влагой определяется отношением прочности на растяжение (TSR), выраженным в процентах от прочности на растяжение набора образцов, кондиционированных влагой, к пределу прочности контрольного набора образцов. Этот метод испытаний используется для оценки растительных смесей, соответствующих формуле рабочей смеси. | |

| | |

| ДОТД ТР 323 | Определение содержания асфальта в асфальтобетонных смесях методом прокаливания |

Этот метод испытаний определяет содержание асфальта в смесях для асфальтового покрытия и образцах дорожного покрытия путем удаления битумного вяжущего путем прокаливания в печи. Содержание асфальта выражается в процентах по массе обезвоженных смесей. Содержание асфальта выражается в процентах по массе обезвоженных смесей. | |

| | |

| ДОТД ТР 327 | Максимальный теоретический удельный вес асфальтобетонных смесей |

| Этот метод испытаний определяет теоретический максимальный удельный вес и плотность неуплотненных битумных смесей для дорожного покрытия при 25 o C. | |

| | |

| ДОТД ТР 328 | УДАЛЕНО — СМ. AASHTO SPEC T195, действующую от 01.09.15 — Определение степени покрытия частиц битумно-заполнительными смесями (число Росса) |

| ДОТД ТР 330 | Оценка распространения трещин в асфальтобетонной смеси с использованием теста на полукруговой изгиб (SCB) |

Этот метод испытаний охватывает процедуры приготовления, испытаний и измерения разрушения полукруглых асфальтобетонных смесей. Критическая скорость энергии деформации используется для сравнения характеристик разрушения асфальтобетонных смесей с различными типами вяжущего . Критическая скорость энергии деформации используется для сравнения характеристик разрушения асфальтобетонных смесей с различными типами вяжущего . | |

| | |

| ДОТД ТР 331 | Объемные расчеты асфальта |

| Этот метод испытаний предназначен для использования в качестве руководства для объемных расчетов горячей асфальтобетонной смеси и других расчетов, используемых при проектировании и производстве горячей асфальтобетонной смеси. | |

| | |

| ДОТД ТР 332 | Уплотненные асфальтобетонные смеси с использованием колесного тестера с нагрузкой (Hamburg Wheel-Track) |

Этот метод испытаний описывает процедуру определения колейности и восприимчивости к влаге образцов дорожного покрытия из асфальтобетонной смеси в испытателе колес под нагрузкой (Hamburg Wheel-Tracking Device). |

Легкий бетон – действительно ли он необходим для столешниц?

Любой из вас, кто таскал столешницу из сборного железобетона из магазина на место установки, знает, что бетон тяжелый. Это просто природа зверя. Сборные бетонные столешницы обычно имеют толщину 1,5 дюйма и весят 18 фунтов на квадратный фут.

Но разве это проблема? Стоит ли создавать легкий бетон? Давайте потратим несколько минут, чтобы узнать больше о легком бетоне, чтобы вы могли принять решение сами.

Размер в зависимости от веса

Прежде всего, самый простой способ уменьшить вес ваших бетонных плит — просто сделать их меньше. Есть 3 способа сделать это:

– Сделать больше плит.

Если вы использовали 4 плиты для создания кухонной столешницы длиной 16 футов, каждая плита будет иметь длину всего 4 фута и, следовательно, весить намного меньше, чем одна плита длиной 16 футов. Однако большинство клиентов хотят свести к минимуму количество швов, поэтому обычно это нецелесообразно.

– Изготовление более тонких (сборных) плит.

Многие производители бетонных столешниц в прошлом не понимали, что такое армирование, и они делали свои плиты слишком толстыми, 2 дюйма или более, чтобы компенсировать неуверенность в своем бетоне. Нет необходимости делать сборный железобетон толщиной более 1,5″, если вы понимаете, как его правильно армировать. Если клиент хочет более толстого вида, вы можете добиться этого с помощью опущенных краев.

– Используйте стеклопластик.

Бетон, армированный стекловолокном, может иметь толщину 3/4 дюйма для тех же плит кухонной столешницы, толщина которых для сборного железобетона должна быть 1,5 дюйма. Это мгновенно снижает вес вдвое.

GFRC также чрезвычайно прочен, гибок (буквально) и позволяет легко создавать трехмерные формы для раковин, мебели, ям для костра и многого другого.

Это, безусловно, самый простой и очевидный способ изготовления столешниц из легкого бетона, и этот метод выбирают подавляющее большинство специалистов по бетонным столешницам.

Нажмите здесь, чтобы узнать больше о GFRC.

Если, несмотря на то, что стеклопластик мгновенно сократит вес ваших бетонных творений вдвое, вы все равно захотите сделать сам бетон меньший вес (так что тот же объем бетона на самом деле весит меньше) тогда читайте дальше.

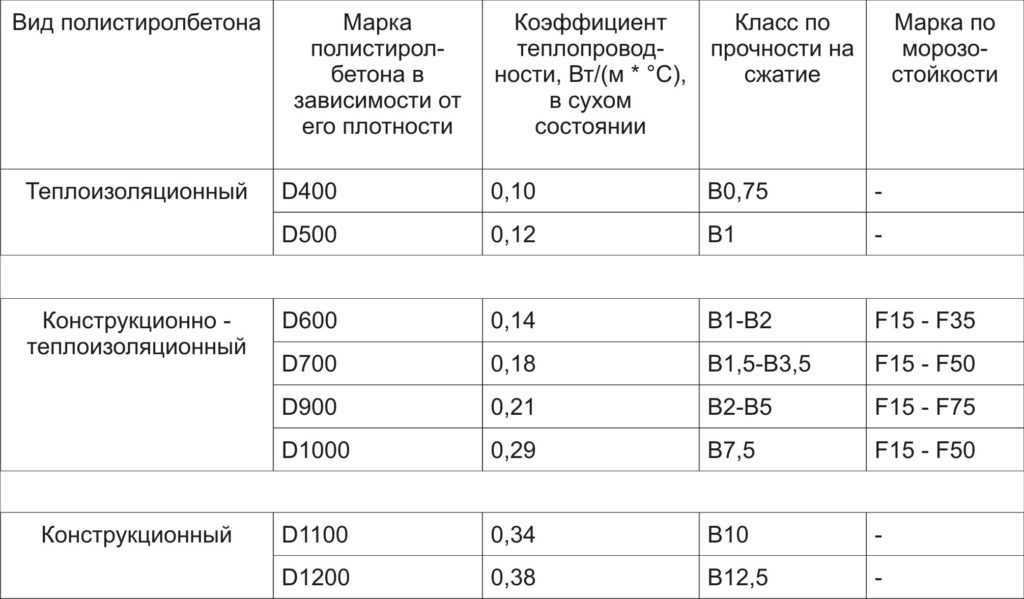

Что такое легкий бетон?

Легкий бетон получают путем замены части (или всего) нормального заполнителя (известняковый щебень, гранит, кварц и т. д.) легким заполнителем (керамзитом, сланцем или сланцем) для снижения общего веса изделия . Часто крупную фракцию заменяют легким заполнителем и используют песок нормальной массы. Керамзит, сланец или сланец являются популярным выбором заполнителя. Они создаются путем нагрева исходного материала до высокой температуры, в результате чего камень «пыхтит», образуя вещество, которое часто называют вспененным камнем.

Легкий и обычный бетон – в чем разница в весе?

- Легкий бетон – около 115 фунтов на кубический фут.

- Бетон нормальной массы – 145 фунтов на кубический фут.

Один квадратный фут обычного бетона толщиной 1,5 дюйма весит около 18 фунтов. Такой же сегмент, созданный из легкого бетона, весит примерно 14,5 фунтов. Для сравнения, квадратный фут гранита толщиной 1,5 дюйма весит 17,5 фунтов.

Выбор легкого заполнителя

Прочность на сжатие, модуль упругости, прочность на разрыв и другие свойства легкого бетона в значительной степени зависят от структурных и физических свойств используемого легкого заполнителя. Сам заполнитель должен обладать желаемыми свойствами, такими как адекватная прочность на сжатие, пористость, внешний вид, стойкость к истиранию и хорошее сцепление с цементным тестом. По этой причине вы должны тщательно выбирать заполнитель, если вы работаете с легким бетоном.

Не использовать:

- Перлит

- Вермикулит

- Пенополистирол

- Воздух

Они не обладают свойствами, необходимыми для конструкционного бетона. Они лучше подходят для бетона, используемого в качестве изоляции или легкого наполнителя.

Они лучше подходят для бетона, используемого в качестве изоляции или легкого наполнителя.

Использовать:

- Керамзит

- Расширенный сланец

- Расширенный шифер

Имейте в виду, что легкий заполнитель плохо полируется из-за пористости и внутренних пустот. Нельзя очищать воздух. Даже при полировке алмазным диском с зернистостью 3000 заполнитель останется матовым.

Вода и легкий заполнитель

Пористость легкого заполнителя создает некоторые проблемы при создании смеси, особенно при дозировании воды. Повышенная пористость заставляет заполнитель поглощать большое количество воды, иногда в течение нескольких дней или даже недель. Обычно рекомендуется предварительно замачивать легкий заполнитель для достижения состояния, известного как состояние насыщения поверхности сухим (SSD). Это гарантирует, что заполнитель не будет поглощать воду смеси.

Особую осторожность и внимание необходимо уделять при работе с воздушно-сухим легким заполнителем или предварительно смешанной легкой бетонной смесью, которая может содержать только воздушно-сухие ингредиенты (в противном случае она будет преждевременно схватываться из-за влаги внутри заполнителя). Сухой заполнитель легко поглощает часть воды из смеси, что требует постоянных доз дополнительной воды. Именно в этот момент чрезвычайно важно, чтобы любая дополнительная вода добавлялась с большой осторожностью, и чтобы во все партии бетона добавлялось одинаковое количество воды.

Бетон с разным количеством воды в смеси и, следовательно, с разным соотношением воды и цемента будет иметь разные структурные, усадочные и эстетические характеристики. Бетон, который отдает воду из смеси на заполнитель в критической фазе, когда бетон схватывается, может демонстрировать пластическую усадку, растрескивание карты поверхности, изменение цвета, пятнистость и другие нежелательные проблемы, которых можно избежать. Недисциплинированное и неконтролируемое добавление неизвестного количества воды значительно повлияет на характеристики, долговечность и внешний вид готового бетона.

Недисциплинированное и неконтролируемое добавление неизвестного количества воды значительно повлияет на характеристики, долговечность и внешний вид готового бетона.

Преобразование смеси в легкую

Для бетонных столешниц большинство смесей можно «преобразовать» в легкие путем замены части или всего нормального заполнителя легким заполнителем. В то время как текстура поверхности и форма заполнителя могут влиять на удобоукладываемость (более грубые и более угловатые частицы создают смесь, которая имеет более низкую удобоукладываемость, чем гладкие, более круглые частицы, при прочих равных условиях). Большинство легких заполнителей весят от ½ до 2/3 веса обычного заполнителя, поэтому в среднем один фунт гравия можно заменить чуть более чем ½ фунта легкого заполнителя. Объем заполнителя остается прежним, но вес уменьшается.

Несмотря на то, что «преобразование» кажется простым, включение легких заполнителей в бетонную смесь повлияет на ее свойства и удобоукладываемость. Использование соответствующих легких заполнителей может не повлиять на прочность на сжатие, но, скорее всего, это повлияет на удобоукладываемость и внешний вид. Поскольку легкий заполнитель легко впитывает воду, очень важно рассчитывать и отслеживать количество добавляемой в смесь воды.

Использование соответствующих легких заполнителей может не повлиять на прочность на сжатие, но, скорее всего, это повлияет на удобоукладываемость и внешний вид. Поскольку легкий заполнитель легко впитывает воду, очень важно рассчитывать и отслеживать количество добавляемой в смесь воды.

Необходим ли легкий бетон для бетонных столешниц?

Для большинства шкафов для кухонь и ванных комнат требуется небольшая модификация или вообще не требуется никаких модификаций, чтобы выдержать вес бетона нормальной массы толщиной 1,5 дюйма. Легкий бетон не дает каких-либо значительных преимуществ по сравнению с обычным бетоном для чего-либо, кроме самых больших плит.

Кроме того, другие факторы, помимо веса плиты, часто определяют максимальный размер и форму плиты. Такие факторы, как доступ к площадке, лестницы, углы и общие конфигурации столешниц и шкафов, влияют на безопасную транспортировку, обращение и установку очень больших плит. Самые большие практичные плиты на самом деле могут быть не очень тяжелыми и, следовательно, не нуждаются в легком бетоне.