Содержание

Отверстие под дюбель. Виды инструмента и порядок сверления

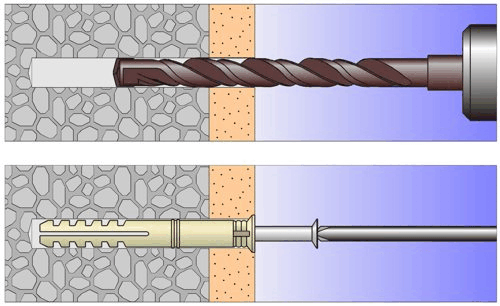

В число важнейших условий формирования долговечного и прочного крепления входит необходимость выполнения монтажных отверстий для дюбелей так, чтобы эти гнезда характеризовались точностью размеров таких параметров, как глубина и диаметр. Помимо этого, уделять особое внимание необходимо соблюдению требуемого качества внутренней поверхности монтажных отверстий, а также их форме. В случае некорректного подбора диаметра, крепление будет ненадежным. При этом сам подвешенный объект окажется для людей, пребывающих поблизости от места его монтажа, весьма опасным.

Базовые требования

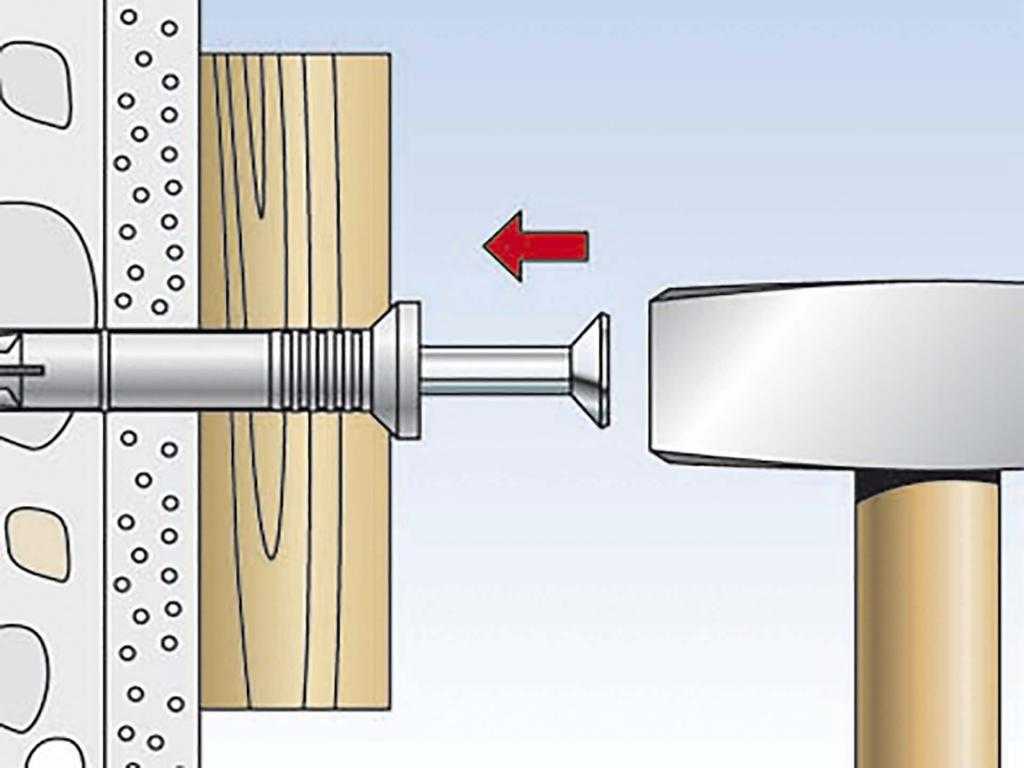

Профессионалы-строители озвучивают следующее ключевое требование к параметрам отверстий для установки дюбелей: глубина гнезда (обозначение «Н») всегда должна превышать длину дюбеля (обозначение «L»). Допустимая разница значений этих характеристик в зависимости от материала установочной базы, условий выполнения монтажа и параметров самой крепежной детали, такая:

Н-L = D, либо Н-L = D+(2…3 мм), где D – диаметр дюбеля.

При выборе фиксатора в обязательном порядке необходимо принимать во внимание тип материала установочной базы. Таковым может быть:

-

сталь тонкостенной конструкции; -

строительный камень; -

кирпич, как полно-, так и пустотелый; -

обычный бетон; -

железобетон; -

пористый газобетон и др.

Также учету подлежат структура материала, его прочность, и, конечно же, толщина. Что же касается бетона, то важным фактором является тип зоны предполагаемого места крепления – она бывает сжатой либо растянутой.

Способы сверления

Отверстия в установочной базе создаются одним из трех способов. Рассмотрим их несколько подробнее.

Рассмотрим их несколько подробнее.

Сверление безударное. Для этого используется обычная электродрель. Особой популярностью пользуются устройства такого типа от японской компании Mаkitа

В ходе работ с бетоном с использованием безударной дрели нужно:

§ применять сверло с победитовой наплавкой на наконечнике;

§ прекращать процедуру создания отверстия, если под сверло попался камень. Его следует раскрошить при помощи пробойника;

§ если на пути инструмента встретилась арматура, работу тоже нужно прекратить и поменять сверло на способное работать с металлом, а уже после этого просверлить железный пруток. Но, вообще-то, в конструкциях несущего типа делать это не рекомендуется. Ведь арматура укладывается в бетон не просто так.

При помощи дрели, не оснащенной ударным механизмом, в бетоне можно создать отверстие диаметром не более 80 миллиметров и глубиной не более 100 миллиметров.

Сверление, сопровождающееся нанесением частых и легких кратковременных/импульсных воздействий. Выполняется данная процедура с применением ударной дрели. Конструкция этого электроприбора предусматривает придание сверлу не только вращательного движения, но еще и возвратно-поступательного. То есть оно выполняет функцию пробойника. Поэтому для ударной дрели препятствия в виде камешков не страшны.

О том, какими возможностями обладают современные электроинструменты такого типа, а также реализованные в них разновидности настроек, можно узнать, ознакомившись с видео. Запуск ролика выполняется так: сначала курсор нужно навести на ниже размещенную картинку. Потом нажимается клавиша «Сtrl». А после превращения стрелки в кисть руки нужно будет кликнуть левой кнопкой компьютерной мыши.

И еще. Следует помнить, что беспрерывное штробление бетонных оснований ударной дрели противопоказано. Ее главное предназначение – сверление. На выполнение данной процедуры должно уходить 80% общего времени от работы этого электроинструмента. Иначе существует риск выхода из строя ударной опции. В этом контексте стоит прислушаться к совету экспертов: создав порядка 3-4 отверстий, следует сделать паузу, чтобы дрель «отдохнула» и остыла. Тогда она прослужит на протяжении многих лет.

Ее главное предназначение – сверление. На выполнение данной процедуры должно уходить 80% общего времени от работы этого электроинструмента. Иначе существует риск выхода из строя ударной опции. В этом контексте стоит прислушаться к совету экспертов: создав порядка 3-4 отверстий, следует сделать паузу, чтобы дрель «отдохнула» и остыла. Тогда она прослужит на протяжении многих лет.

С использованием ударной дрели можно высверлить отверстия глубиной, достигающей 500 мм, и с диаметром в пределах 5…120 мм.

Создание отверстий при помощи перфоратора. Перфоратор характеризуется многофункциональностью. Это значит с его применением можно высверливать глубокие и широкие гнезда. В продажу он поступает вместе с насадками. В число основных таких приспособлений входят:

-

алмазный режущий инструмент – бур. Им комплектуются ручные перфораторы, энергия ударов которых достигает отметки 35 Дж. Буру характерна спиралевидная конфигурация. С его помощью высверливаются отверстия цилиндрической формы;

С его помощью высверливаются отверстия цилиндрической формы;

-

сверло. Должно иметь победитовый наконечник. Его длина может составлять 200 мм…1200 мм; -

коронка по бетону. Используется для создания отверстий большого диаметра, например, под выключатель либо розетку;

-

остроконечная либо конусообразная ударная насадка, получившая название пика. Выпускается с большим диаметром. Способна очень быстро пробивать гнезда в бетонных основаниях; -

ударно-режущий инструмент – зубило. Применяется, когда нужно демонтировать некий объект. В частности, для удаления старой штукатурки или надоевшей кафельной плитки. Размер режущей обычно такой: 1 см – 4 см;

Рекомендации начинающим мастерам

Просверлить отверстие в бетонной стене непросто. Но при использовании качественного инструмента справится с этой задачей под силу каждому. А начинающие мастера должны прислушаться к советам строителей-профессионалов. Ниже представлены лишь основные рекомендации.

Но при использовании качественного инструмента справится с этой задачей под силу каждому. А начинающие мастера должны прислушаться к советам строителей-профессионалов. Ниже представлены лишь основные рекомендации.

-

Прежде чем приступать к сверлению, бетонную поверхность нужно очистить от имеющихся загрязнений, пятен масла и жира, удалить рыхлый слой. Если весь бетон рыхлый, точку предполагаемого места создания гнезда нужно расширить. Тогда сверло не будет соскальзывать и смещаться в разные стороны. Выполнять расширение можно, используя большой гвоздь или саморез. -

При работе нужно контролировать перпендикулярное расположение перфоратора к поверхности установочной базы. При несоблюдении этого требования существует риск сломать сверло. -

В процессе высверливания могут пригодиться пробойник, имеющий не менее 3 граней, и молоток. Ведь на пути инструмента могут встретиться щебень либо стальная арматура. Преодоление препятствия последнего типа осуществляется его обработкой сверлом, предназначенным для работы с металлом. А для удаления щебня нужно использовать исключительно пробойник.

Преодоление препятствия последнего типа осуществляется его обработкой сверлом, предназначенным для работы с металлом. А для удаления щебня нужно использовать исключительно пробойник.

-

Для лучшего вхождения дюбеля в бетонное основание нужно создавать отверстия глубиной, превышающей длину крепежного элемента где-то миллиметров на 10.

Заключение

Чтобы понять отличия работы с ударной дрелью и перфоратором, просмотрите непродолжительное 5-минутное видео. Запуск ролика осуществляется просто: курсор наводится на расположенную ниже картинку, а далее выполняются действия, указанные в подсказке, высветившейся на мониторе поблизости от стрелки.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Как правильно подобрать саморез к дюбелю? – KrepShop

18. 08.2021

08.2021

Конструкция дюбеля и его назначение

Так только кажется, что подобрать саморез к дюбелю просто, как оказалось, некоторые даже не знают, что саморез нельзя просто так вкрутить в бетон или кирпич, поскольку он не вкрутится в такой твердый и плотный материал. Просто просверлить отверстие и вкрутить туда саморез тоже не получится – он просто не будет держаться. Так что в любом случае для бетонных или кирпичных стен саморезы придется закручивать с использованием дюбелей.

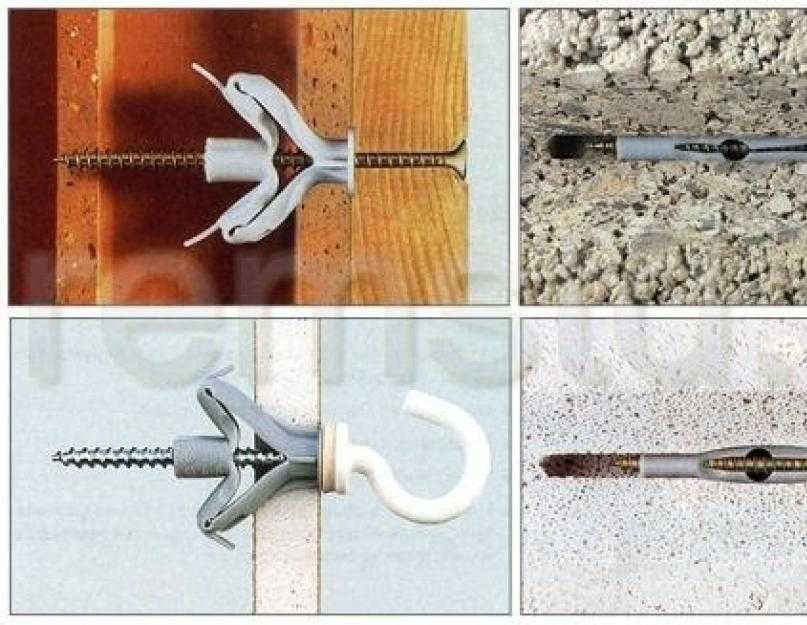

Самые популярные дюбели сейчас делают из пропилена, но есть еще металлическое дюбели – самые надежные, и дюбели из дерева – простейшие и устаревшие, но все еще пригодные для работы, если ничего более современного под рукой нет.

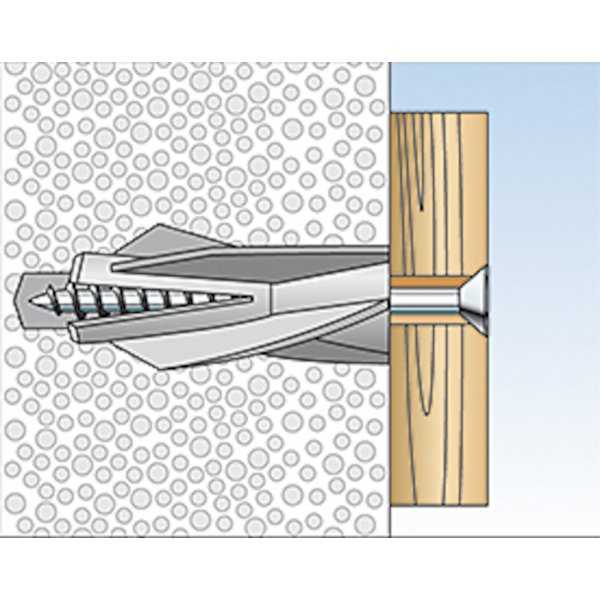

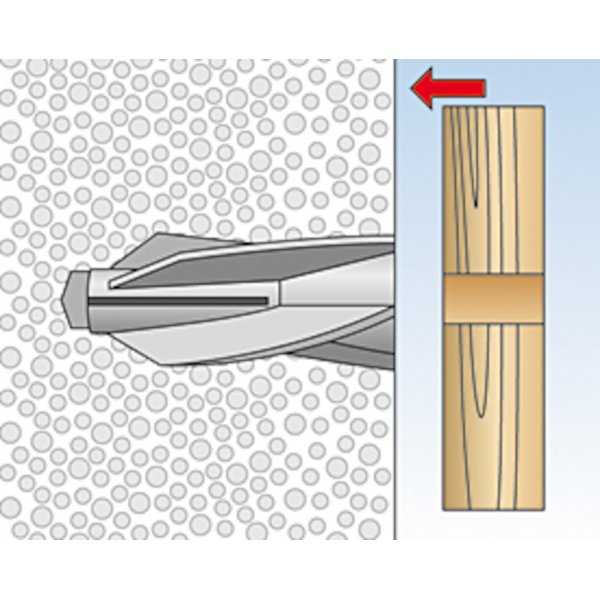

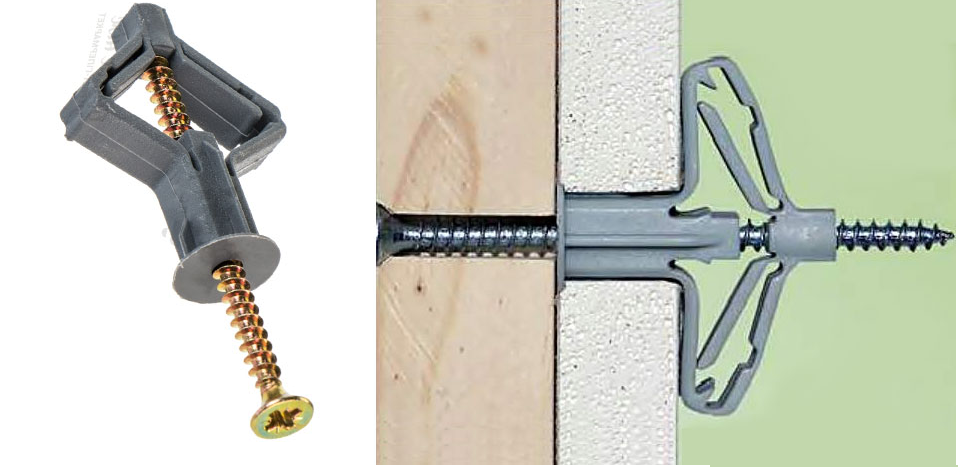

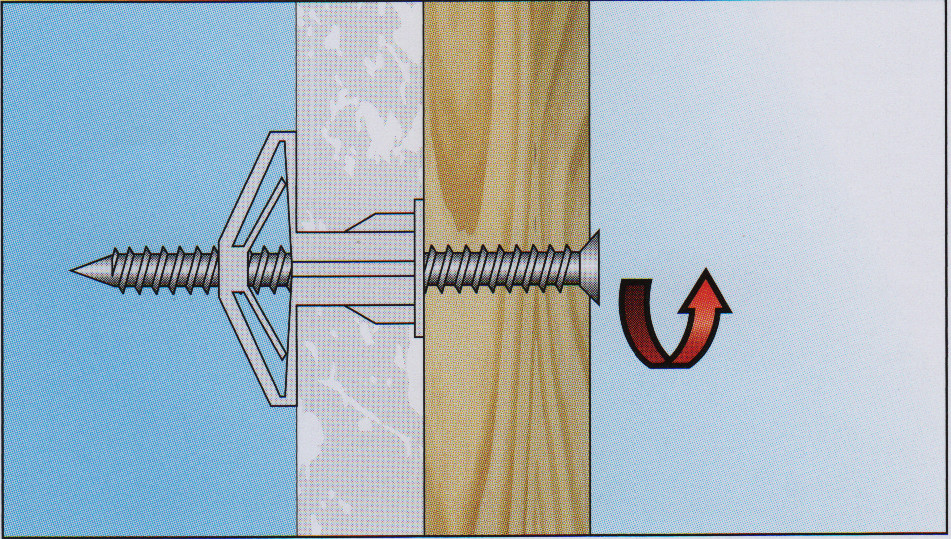

Каждый дюбель, кроме деревянного, имеет усы, ребра или специальные пластинки, которые не дают дюбелю выскочить через просверленное отверстие. В металлических дюбелях (анкерах) роль распорки выполняет конусообразные гайки, которые при затягивании расширяют дюбель.

Как подобрать так, чтобы саморез держался крепко?

При подборе инструментов нужно ориентироваться на предполагаемую нагрузку на дюбель. Чем больше нагрузка, тем дюбель должен быть большей длины и диаметра. Материал стены, пола или потолка, в котором будет сверлиться отверстие, тоже играет роль – чем плотнее материал, тем большую нагрузку выдержит дюбель.

Именно под диаметр дюбеля подбирается диаметр сверла. Некоторые засверливаются буром в 10 мм для дюбелей 8 мм, утверждая, что так дюбели проще вставлять в отверстие, а их все равно разопрет при закручивании самореза. Так делать нельзя – потом дюбель может выпасть из стены при большой нагрузке, и, если его резко дернуть на себя. Глубина отверстия должна быть чуть больше, чем длина дюбеля.

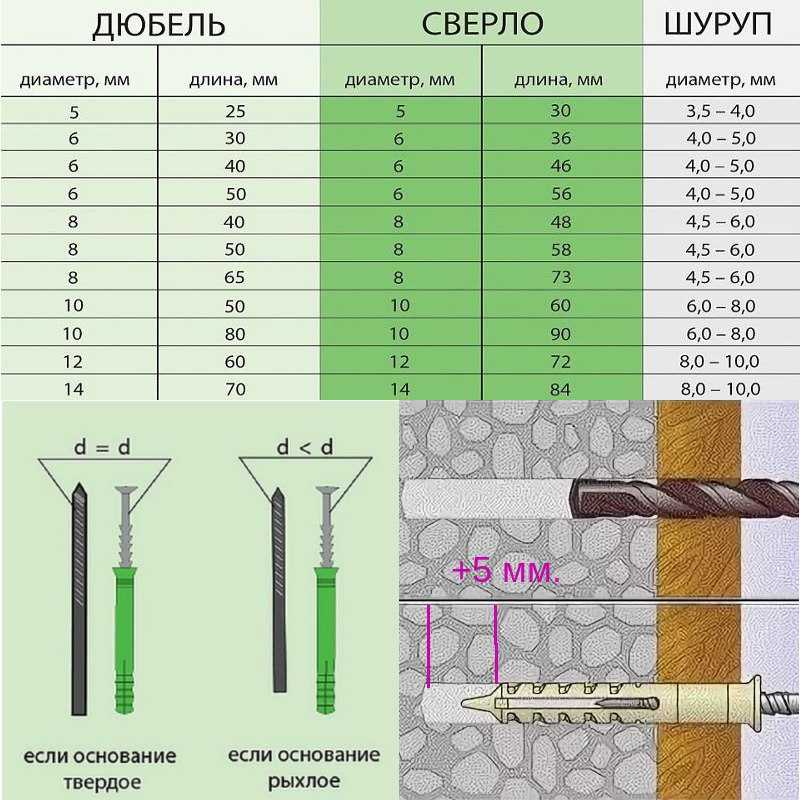

Обычно, диаметр самореза или шурупа в среднем подбирается на 4 мм меньше, чем диаметр дюбеля, но все индивидуально, лучше ориентироваться по специальной таблице ниже. Чем меньше диаметр дюбеля, тем меньше от условных 4 мм будет разница в диаметре самореза.

Кроме диаметра самореза, очень важно подобрать и правильную длину для самореза. Прикрепляемый материал может иметь разную толщину, поэтому и длина самореза должна соответствовать. Саморез должен быть достаточно длинным, чтобы дюбель раскрылся плотно и зафиксировался, при этом длина самореза должна быть достаточна для толщины прикрепляемого материала.

Определяется необходимая длина самореза просто – к дюбелю прибавляем толщину поверхности, и получаем минимально необходимую нам длину дюбеля.

Не забываем, что использование слишком коротких дюбелей неприемлемо при высоких предполагаемых нагрузках! Длина дюбеля должна подбираться не только в соответствии с нагрузкой, но и с толщиной прикрепляемого материала. Лучше взять дюбель длиннее, зато будет запас прочности.

Для справки, толщина материала, который предполагается прикрепить саморезом, не должна превышать 60% длины дюбеля в стенах из плотных материалов, вроде бетона, и 35% в рыхлых материалах.

Таблица соответствия саморезов и дюбелей

|

Диаметр дюбеля (мм) |

Длина дюбеля (мм) |

Толщина прикрепляемого материала (мм) |

Размер самореза (мм) |

| 5 | 25 | 5 | 3х30 |

| 5 | 25 | 10 | 3х35 |

| 6 | 25 | 5 | 4х30 |

| 6 | 30 | 5 | 4х35 |

| 6 | 30 | 10 | 4х40 |

| 6 | 35 | 10 | 4х45 |

| 6 | 35 | 15 | 4х50 |

| 6 | 40 | 10 | 4х50 |

| 6 | 40 | 15 | 4х60 |

| 6 | 40 | 20 | 4х60 |

| 6 | 50 | 10 | 4×60 |

| 6 | 50 | 15 | 4х70 |

| 6 | 50 | 20 | 4х70 |

| 8 | 30 | 5 | 5х35 |

| 8 | 30 | 10 | 5х40 |

| 8 | 40 | 10 | 5х50 |

| 8 | 40 | 15 | 5х60 |

| 8 | 50 | 10 | 5х60 |

| 8 | 50 | 20 | 5х70 |

| 8 | 60 | 10 | 5х70 |

| 8 | 60 | 20 | 5х80 |

| 8 | 60 | 30 | 5х90 |

| 8 | 80 | 10 | 5х90 |

| 8 | 80 | 20 | 5х100 |

| 8 | 80 | 30 | 5х120 |

| 10 | 50 | 10 | 6х60 |

| 10 | 50 | 20 | 6х70 |

| 10 | 60 | 20 | 6х80 |

| 10 | 60 | 30 | 6х90 |

| 10 | 80 | 20 | 6х100 |

| 10 | 80 | 40 | 6х120 |

| 10 | 80 | 60 | 6х140 |

| 10 | 100 | 40 | 6х140 |

| 10 | 100 | 50 | 6х150 |

| 10 | 100 | 60 | 6х160 |

| 12 | 70 | 10 | 8х80 |

| 12 | 70 | 20 | 8х90 |

| 12 | 70 | 30 | 8х100 |

| 12 | 100 | 20 | 8х120 |

| 12 | 100 | 40 | 8х140 |

| 12 | 100 | 60 | 8х160 |

| 12 | 120 | 40 | 8х160 |

| 12 | 120 | 60 | 8х180 |

| 12 | 120 | 80 | 8х200 |

| 14 | 75 | 25 | 10х100 |

| 14 | 75 | 35 | 10х120 |

| 14 | 100 | 20 | 10х120 |

| 14 | 100 | 40 | 10х140 |

| 14 | 100 | 60 | 10х160 |

| 14 | 135 | 25 | 10х160 |

| 14 | 135 | 35 | 10х180 |

| 14 | 135 | 45 | 10х180 |

Изготовление дюбелей без токарного станка — 3×3 Custom

Мне нужно было несколько больших деревянных дюбелей для предстоящего проекта, поэтому я решил поэкспериментировать с различными способами изготовления дюбелей без токарного станка (потому что у меня его нет).

Это был очень веселый эксперимент, некоторые из них не удались, но в конце концов я выяснил, какой метод подойдет мне лучше всего.

Посмотрите полное видео на YouTube ниже, чтобы узнать все подробности!

Ссылки ниже являются партнерскими ссылками, нажатие на них помогает мне поддерживать этот сайт без каких-либо дополнительных затрат для вас;)

Первым методом, который я попробовал, была проверенная временем дюбельная пластина .

Это металлическая пластина с рядом отверстий разного размера для создания дюбелей разного размера. Эта конкретная пластина имеет размеры от 1/8” до 5/8”.

Чтобы использовать пластину для дюбеля, вам нужно просто обточить заготовку до нужного диаметра дюбеля, сузить один конец ножом или долотом, чтобы он мог войти в отверстие, а затем ударить по нему молотком.

Очень просто и отличные результаты!

Единственная проблема, для моего проекта мне понадобятся дюбели больше 5/8”….

Следующий метод, который я попробовал, заключался в использовании бита округления на столе маршрутизатора.

Для этого метода вам понадобится сверло , диаметр которого составляет половину диаметра необходимого вам дюбеля. Самая большая закругленная фреза, которая у меня была, была 1/2 дюйма, так что получился 1-дюймовый штифт.

Если вам нужен дюбель 1-1/2 дюйма, вам понадобится 3/4” закругленная насадка и т. д. и т. д.

Чтобы это работало правильно, необходимо отрегулировать высоту насадки таким образом, чтобы нижняя часть изогнутой части насадки находилась прямо на одной линии и на уровне столешницы фрезера.

Затем необходимо отрегулировать направляющую так, чтобы она находилась на одной линии с подшипником фрезера.

Этот процесс не может быть проще, просто отрежьте все четыре угла от ложи, оставив концы для устойчивости на столе.

После фрезерования всех четырех сторон у вас получится идеальный дюбель!

Если вы решите использовать этот метод, просто убедитесь, что ваш материал отрезается длиннее, чем вам на самом деле нужно, чтобы можно было обрезать концы.

Также необходимо учитывать ширину столешницы фрезерного станка. Деталь должна лежать на столе спереди и сзади разреза. Если вам нужны длинные дюбели, возможно, вам придется сделать приспособление, чтобы зажать концы и удерживать заготовку.

Так как у меня была только круглая коронка 1/2 дюйма, самый большой дюбель, который я мог получить, был 1 дюйм, я хотел посмотреть, смогу ли я сделать больше… сделайте приспособление на столе фрезера, используя эту фрезу, чтобы создать 2-дюймовые дюбели.

Я взял деревянный брусок и просверлил в его центре отверстие диаметром 2 дюйма. С другой стороны я просверлил немного большее отверстие диаметром 2-1/2 дюйма.

Отверстие большего размера предназначено для входа заготовки в приспособление. Фреза торчит снизу, разрезая заготовку, а затем выходит из 2-дюймового отверстия, образуя 2-дюймовый штифт.

Я использовал сверло Форстнера, чтобы просверлить отверстие в нижней части шаблона, через которое будет проходить фреза. Я просто сделал это отверстие больше, чем фреза, которую я собираюсь использовать.

Затем я просверлил 2 отверстия в верхней части приспособления, чтобы прикрепить его к куску фанеры с помощью болтов.

Я решил сделать это таким образом, чтобы можно было создавать разные блоки с отверстиями разного диаметра для изготовления дюбелей разного размера.

Затем я взял кусок фанеры и просверлил соответствующие отверстия для фрезы и болтов.

И просверлил небольшой канал на нижней стороне, чтобы раззенковать эти болты. (Я использовал направляющую края фрезера, чтобы быстро выровнять разрез.)

(Я использовал направляющую края фрезера, чтобы быстро выровнять разрез.)

Для того, чтобы использовать кондуктор, необходимо подготовить ложу так, чтобы она поместилась в более широкое отверстие.

Я сколол углы, чтобы он поместился в большее отверстие, и он готов к тестированию!

Я закрепил кондуктор на столе фрезера и установил спиральную фрезу так, чтобы ее верхняя часть была на одном уровне с 2-дюймовым внешним отверстием. Затем просверлил болт в конце грубой заготовки и использовал дрель, чтобы протолкнуть его через приспособление!

Это было очень весело!

(Если вам интересна эта дрель DeWalt, я написал здесь целый обзор — Обзор сверла DeWalt )

Это был не идеально чистый дюбель, были некоторые линии от фрезы, которые впоследствии нужно было очистить…

Я хотел попробовать последний метод, он очень похож на предыдущий, за исключением того, что в качестве фрезы вместо фрезера используется долото.

Я просверлил 2-дюймовое отверстие в деревянном блоке, сделал большую фаску с одной стороны и вырезал ее на настольной пиле так, чтобы был небольшой зазор вверху, где долото должно сидеть под углом, и зажал его. мой верстак.

Затем я повторил тот же процесс, что и с приспособлением для фрезера, я просверлил болт в одном конце и пропустил его через приспособление.

Этот метод вроде сработал…. Он имел форму дюбеля, но он был совсем не чистым, и я не чувствовал, что долото было устойчивым.

Если бы мне понравился этот метод, я бы, наверное, попробовал что-то подправить, но он мне просто не понравился, поэтому я не собираюсь больше тратить на него время.

Я видел другие видео, где это действительно хорошо работает для других людей, поэтому я знаю, что это можно сделать, но у меня это не сработало.

Мне нужно было придумать, как отшлифовать дюбели, сделанные с помощью приспособления для фрезерования, поэтому я использовал привязанную веревку через отверстие в верстаке, которое проходило вокруг спускового крючка дрели.

Я мог бы ногой нажать на спусковой крючок и включить дрель, в то время как дюбель вставлен в дрель с болтом.

Это сработало очень хорошо, но потребовало много работы.

В заключении, это не говорит RSVP…. ой подожди… нет…. В заключение я решил, что метод, который мне больше всего нравится, — это округление на фрезерном столе.

Это был самый простой, самый быстрый, самый чистый и самый эффективный метод. Самое приятное в этом то, что нет шлифовки.

Единственная проблема заключается в том, что самая большая закругленная фреза, которая у меня есть, имеет диаметр 1/2 дюйма, поэтому с помощью этого метода я смогу сделать только 1-дюймовые дюбели. Теперь я знаю, что если мне нужны дюбели большего размера, мне нужно подобрать более крупную закругленную фрезу. Закругление 1 дюйм для дюбелей 2 дюйма, закругление 3/4 дюйма для дюбелей 1-1/2 дюйма.

Это был такой забавный эксперимент, теперь вернемся к созданию проектов!

Кондукторы, ДеревообработкаТамар Ханна дюбель, как сделать дюбели, фрезерный шаблон2

0 лайков

Покупка дюбелей может быть разочаровывающим опытом. я начал принимать я недавно наткнулся Я начинаю с того, что немного обрезаю квадратную заготовку (0,020 дюйма или полмиллиметра). Затем я скругляю или скошиваю углы стола фрезера. Скругленная фреза 1/4 дюйма (6 мм) идеально подходит для Я использую сверло 3/8 дюйма, чтобы проверить, не срежет ли мой закругление ничего, что Я использую две перфорированные доски, чтобы палочки всегда находились вплотную друг к другу. Выглянув между перилами и забором, можно увидеть угол, который Проталкивание палки происходит довольно быстро. С пером, прижимая его на место, Вот мои палочки с закругленными краями. Они не совсем круглые, и они не Наконец, вот приспособление для изготовления дюбелей. Это кусок дерева с дыркой Отверстие имеет два размера. Размер подачи составляет 29/64 дюйма, но затем уменьшается до 3/8 дюйма. Я сделал приспособление, просверлив большее отверстие, затем меньшее отверстие, затем Сделать дюбель так же просто, как вставить заготовку в сверлильный патрон. Работает как шарм! Около пяти секунд, чтобы вырезать дюбель длиной 40 см. Как только патрон оказался напротив зажимного приспособления, я высвободил дюбель и вставил Дюбели в конечном итоге идеально круглые и довольно одинаковые по размеру. Приведенные выше дюбели были сделаны из березы, и процедура прошла без нареканий. позже я использовал Лучшим решением было бы сделать коническое отверстие в приспособлении для дюбеля, чтобы дюбель Я также сделал своего рода «переходник» для установки заготовок дюбелей 1/2 дюйма в сверло 3/8 дюйма. Итак, резюмируя, следующее помогает сделать процедуру гладкой:

Подробнее о том, как я сделал станок для изготовления дюбелей

|

С его помощью высверливаются отверстия цилиндрической формы;

С его помощью высверливаются отверстия цилиндрической формы;

Преодоление препятствия последнего типа осуществляется его обработкой сверлом, предназначенным для работы с металлом. А для удаления щебня нужно использовать исключительно пробойник.

Преодоление препятствия последнего типа осуществляется его обработкой сверлом, предназначенным для работы с металлом. А для удаления щебня нужно использовать исключительно пробойник.

Я не очень хочу делать палку, которая

Я не очень хочу делать палку, которая Хотя они, вероятно, сошли бы за «дюбели» из магазина товаров для дома!

Хотя они, вероятно, сошли бы за «дюбели» из магазина товаров для дома! Если вы режете слишком глубоко, вы всегда можете проложить

Если вы режете слишком глубоко, вы всегда можете проложить В частности, некоторые из них застревали в долоте при запуске и

В частности, некоторые из них застревали в долоте при запуске и