Содержание

Как класть газоблок?

Как класть газоблок?

Работа с газоблоком достаточно простая, но, как и любое строительство, требует соблюдения технологии. Рассмотрим, как правильно класть газоблоки.

Кладка газоблока своими руками

Для начала работ, кроме самого стройматериала, потребуется монтажный раствор, арматура, необходимый инструмент (штроборез, киянка, шпатель, уровень, отвес, уголок для причалки и т. д.).

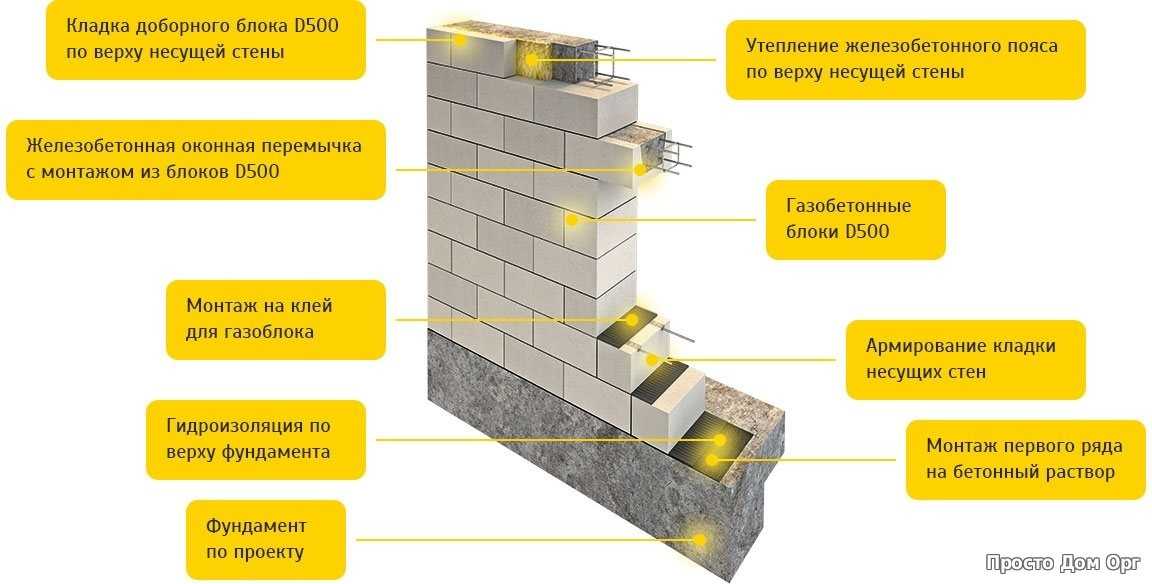

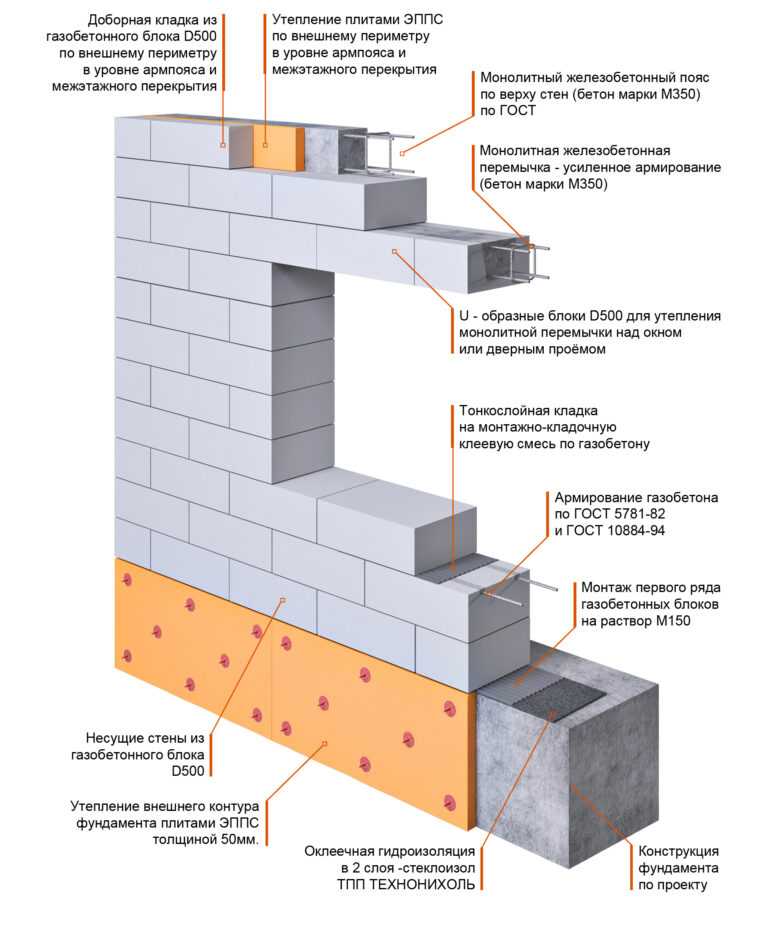

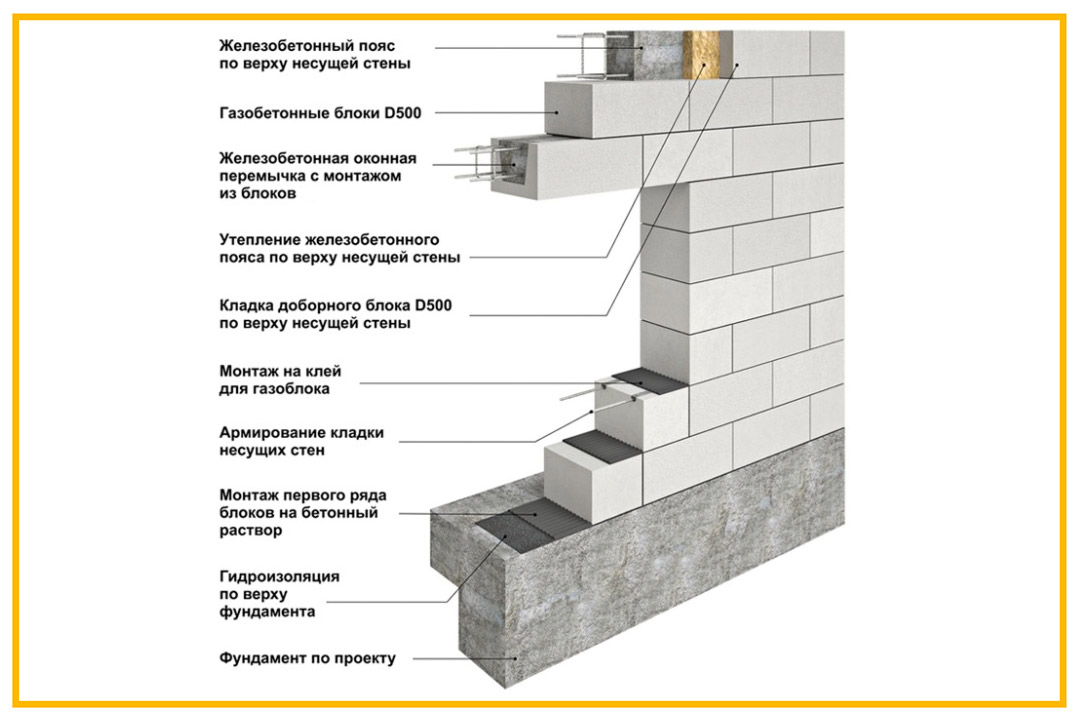

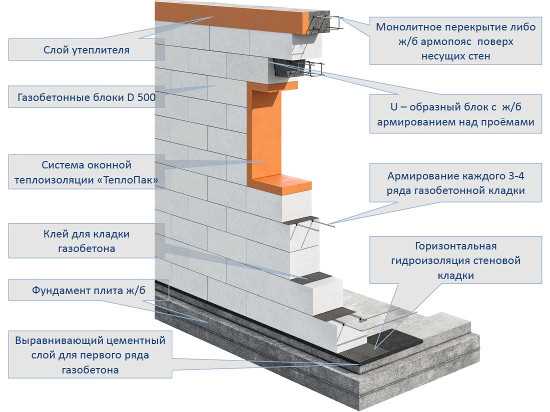

Для прочного соединения блоков без толстых швов используется специальный клей. На него усаживаются все ряды газобетонной кладки, кроме первого — он соединяется с основанием цементно-песчаным раствором. Его изготавливают из цемента марки М600 и песка в пропорции 1:3, разводя водой до вязкой однородной консистенции

Перед началом работ важно определить самую высокую точку фундамента. Для этого по углам основания выставляются маяки. Если есть даже минимальные перепад высот, его можно компенсировать слоем раствора. Там, где фундамент выше, раствора наносится меньше. На низшей точке укладывается слой потолще. Главное — вывести кладку первого ряда в одну ровную плоскость.

На низшей точке укладывается слой потолще. Главное — вывести кладку первого ряда в одну ровную плоскость.

Перед началом застройки фундамент обязательно покрывается слоем рубероида для гидроизляции.

Правильная кладка газоблока начинается с выведения угла. Обычно выстраивается пара-тройка рядов угловой конструкции, её проверяют с помощью уровня и отвеса.

Далее между блоками первого и второго ряда крепится специальный уголок и натягивается причалка, по которой можно сверять горизонтальность кладки. Она обозначит верхнюю границу ряда. Корректировать положение блоков во всех плоскостях легко резиновым молоточком (киянкой). Высота ровняется утапливанием блоков в раствор или добавлением смеси, когда высоты не хватает. Ориентироваться нужно на слой шва в среднем 2-3 см. Клееные швы будут в 10 раз тоньше — по 2-3 мм.

Далее цепным методом блоки выкладываются друг за другом. Если в их конструкции не предусмотрено пазогребневое соединение, клей обязательно наносится на торцы изделий. При соединении паз-гребень клеем должны промазываться наружный и внешний вертикальный шов, чтобы впоследствии он не продувался.

При соединении паз-гребень клеем должны промазываться наружный и внешний вертикальный шов, чтобы впоследствии он не продувался.

Кладка первого ряда газоблоков должна быть идеально ровной, так как является основой для всего будущего строения. Даже небольшой крен может привести к быстрому появлению трещин и разрушению стены.

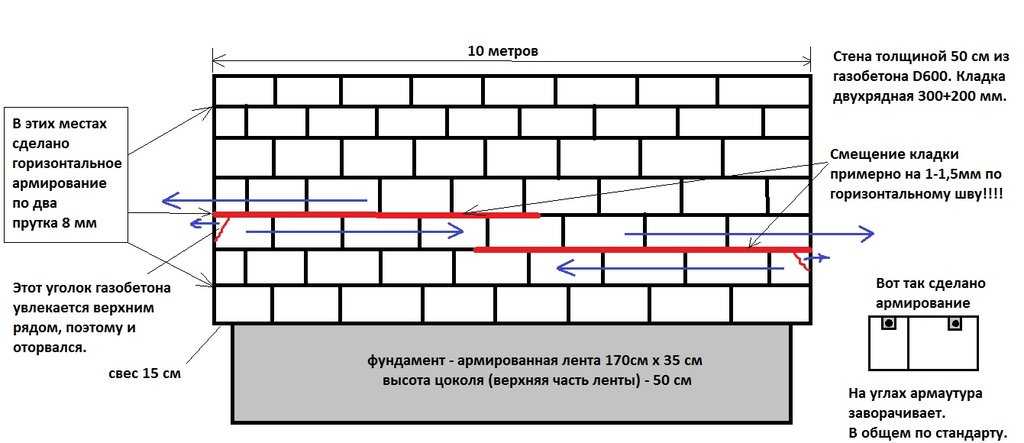

Чтобы раствор полностью схватился, рекомендуется выждать пару часов и приступать к армированию первого ряда. Есть два варианта. Либо поверх блоков укладывается базальтовая сетка (ссылка на статью Применение базальтовой сетки) с утапливанием клей. Либо в газоблоках делаются две параллельные штробы, в них размещается металлическая арматура диаметром 8 мм. Так опоясывается весь периметр. Обратите внимание, что арматура должна полностью утапливаться в клей, чтобы не началась коррозия.

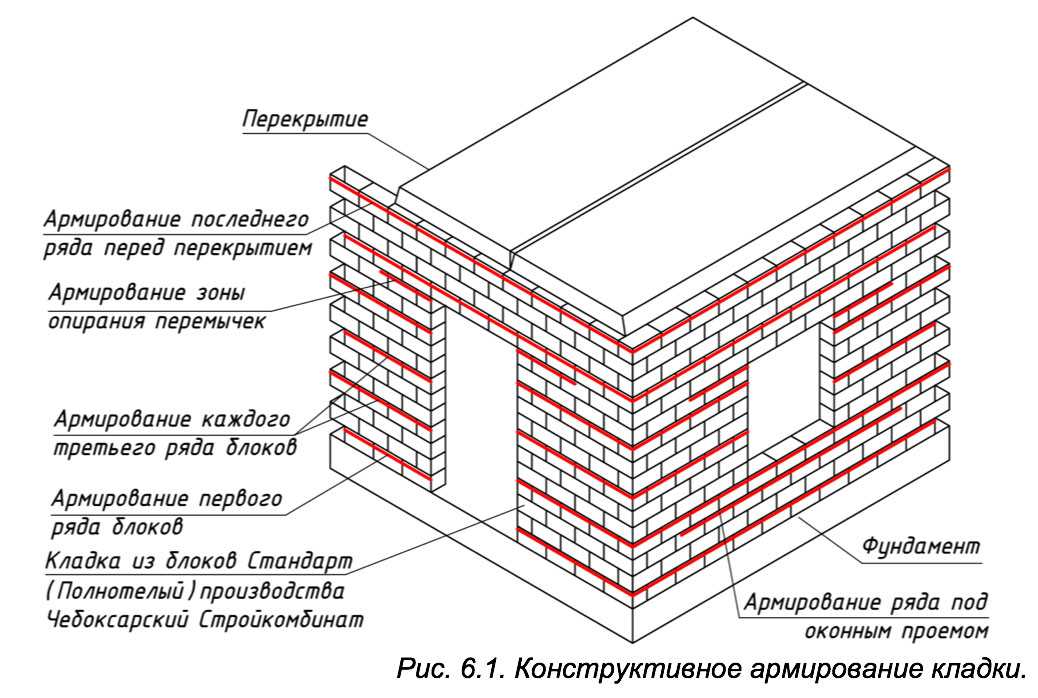

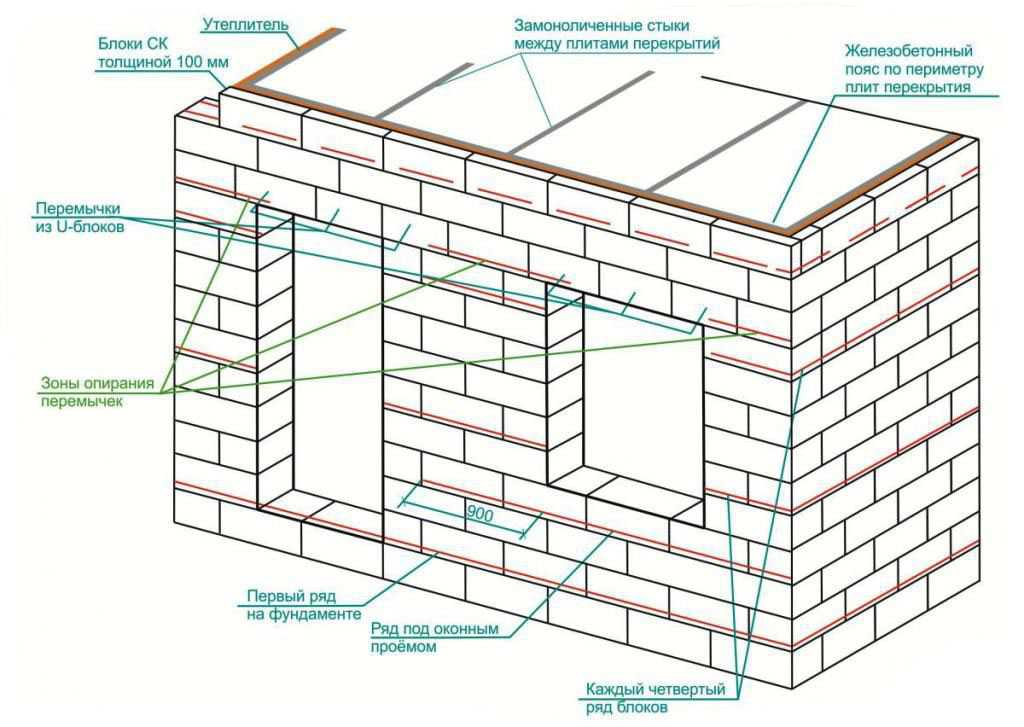

Укрепление газобетона арматурой проводится в первом ряду, в последнем, в ряду укладки межэтажных перекрытий, над и под оконными проёмами. Также армируют каждый четвёртый ряд кладки. В сейсмоактивных зонах, при использовании газобетона малой плотности, а также при строительстве из газоблоков цоколя или подвала проводится вертикальное армирование.

Также армируют каждый четвёртый ряд кладки. В сейсмоактивных зонах, при использовании газобетона малой плотности, а также при строительстве из газоблоков цоколя или подвала проводится вертикальное армирование.

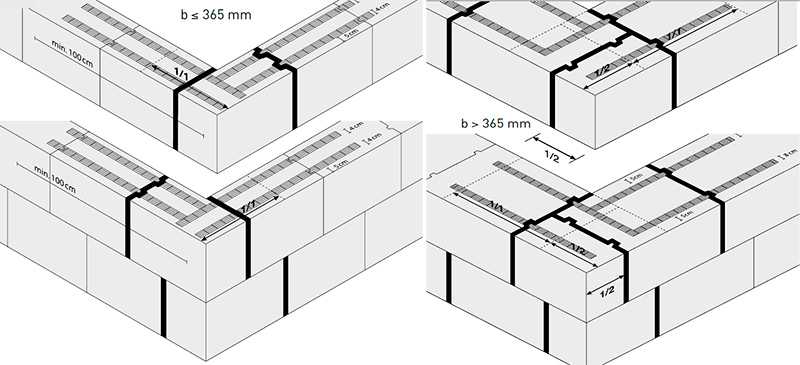

При кладке газоблока своими руками должна соблюдаться правильная перевязка. Вертикальные швы не должны совпадать в рядах, для этого блоки кладутся со смещением в пол-изделия.

В местах соединения внешних и внутренних стен нужно делать сопряжение. В качестве жёстких связей используется тот же газобетон — делается перевязка.

Также можно применять стальную арматуру. Когда стены имеют разную нагрузку, устраивают гибкие связи с помощью базальтовых или композитных стержней.

Выше мы упоминали, что межэтажные перекрытия должны опираться на армированный ряд или пояс. При этом торцы железобетонных плит для лучшей теплоизоляции закрываются доборными блоками, а швы — промазываются раствором.

Зная эти основы, как класть газоблоки, вы сможете построить долговечный, прочный и тёплый дом. У нас представлен автоклавный газобетон разных габаритов и плотности, также в наличии стальная и базальтовая арматура, клей для кладки из газобетона. Оформляйте заказ прямо на сайте!

У нас представлен автоклавный газобетон разных габаритов и плотности, также в наличии стальная и базальтовая арматура, клей для кладки из газобетона. Оформляйте заказ прямо на сайте!

Как правильно класть стены из газобетонных блоков, подготовительные работы и необходимый инструмент

Распространение газобетона сделало каменную кладку доступным видом работ не только для профессионалов, но и для самостройщиков. В этой статье рассмотрим, как самостоятельно возвести стену из газоблока.

Используемые инструменты

- Кельма – основной инструмент каменщика, используется для нанесения раствора на блоки.

- Зубчатым шпателем снимают излишки клея. Ширина полотна должна соответствовать ширине блока, чтобы не делать лишних движений. Зубья подбирают в зависимости от качества блоков: 4 мм – для ровных блоков, 8 мм – для изделий с большими отклонениями по геометрии.

- Кельма для газобетона (каретка) – этот специализированный инструмент имеет вместительный ковш с зубом.

Приспособление позволяет заливать раствор на блоки и сразу снимать излишки. Каретка является альтернативой кельме и гребенке.

Приспособление позволяет заливать раствор на блоки и сразу снимать излишки. Каретка является альтернативой кельме и гребенке. - Ножовка по газобетону отличается от обычной крупными редкими зубьями, инструмент служит для распиловки блоков с наименьшим количеством повреждений.

- Шаблон в виде уголка не является обязательным приспособлением. Он позволяет сделать ровный распил под прямым углом.

- Щетка или веник. Механическая обработка газобетона приводит к появлению большого количества пыли. Мелкие частицы ухудшают адгезию между клеем и блоками, поэтому перед нанесением раствора нужно почистить поверхность камней.

- Терка — это рубанок для газобетона, на рабочей стороне которого располагаются разнонаправленные зубья. Этот инструмент используют для удаления неровностей на блоках.

- Резиновая киянка помогает выполнить подгонку и усадку блоков на раствор без повреждений.

Для газобетонных блоков можно использовать только киянку с резиновым набалдашником. Деревянные и стальные бойки будут оставлять вмятины.

- Пузырьковый уровень – измерительный прибор для проверки горизонтальных и вертикальных плоскостей между соседними блоками.

- Гидравлический или лазерный уровень (нивелир). Группа измерительных приборов, которые позволяют выставить объекты на одном уровне на большом расстоянии друг от друга.

- Штроборез – приспособление для создания углублений в блоках под укладку арматурных прутков.

- Шнурка – веревка для создания обноски по периметру дома. Её натягивают между крайними блоками, чтобы не нарушать общую геометрию стен.

- Перфоратор с насадкой для замешивания строительных смесей.

Необходимые материалы

Выбор материалов определяется проектом и может отличаться в зависимости от выбранного технического решения.

Блоки

- Рядовые газобетонные блоки. Их приобретают в соответствии с проектной документацией строения по толщине стен. Рядовой блок может иметь ровные торцы или с системой стыковки паз-гребень, паз-паз или паз-плоскость.

- U-образные (лотковые) блоки закупаются, если это предусмотрено проектом. Такие изделия используют в качестве перемычек для дверных и оконных проемов, а также под заливку армопоясов при формировании последнего ряда.

Армопояс – это разговорное называние железобетонного обвязочного элемента, который внедряется в конструкцию дома для компенсации сильных растягивающих и сжимающих нагрузок. Монолитный ряд обычно заливают под перекрытия или кровлю.

- Брусковые перемычки из газобетона, как и U-блоки, могут использоваться в оконных и дверных проемах, если это предусмотрено проектом.

Клеевой раствор

Клей для кладки – самая распространенная разновидность вяжущего для работ с газоблоком. Он изготавливается на основе минеральных компонентов и поставляется в сухом виде. Толщина шва при кладке на клей должна составлять 1 – 3 мм.

Он изготавливается на основе минеральных компонентов и поставляется в сухом виде. Толщина шва при кладке на клей должна составлять 1 – 3 мм.

Также существует альтернативный способ укладки блоков на клей-пену. Баллоны с полиуретаном не занимают много места и просты в использовании даже для людей без специальных навыков каменщика.

Цементно-песчаная смесь

ЦПС при кладке газобетонных блоков обычно используется только под первый ряд. Раствор делают из готовой смеси или самостоятельно подбирают нужное соотношение песка и цемента. Толщина шва должна быть не меньше 10 мм.

Укладка всех рядов на ЦПС допускается, но такой способ не пользуется популярностью из-за утолщения швов, что приводит к увеличению расходов на раствор. К тому же кладка с более толстыми швами обладает меньшей прочностью. Технология укладки на цементный раствор оправдывает себя, если кривизна блоков не позволяет использовать клей.

Подготовительные работы

Перед началом кладки следует подготовить все инструменты и материалы. Также необходимо убрать строительный мусор и тщательно подмести поверхность фундамента.

Также необходимо убрать строительный мусор и тщательно подмести поверхность фундамента.

Замешивание смеси

Клей сохраняет рабочее состояние в течение 20 – 30 минут, поэтому раствор готовят небольшими порциями. Также для первого ряда не потребуется цементно-песчаная смесь (1 к 4 или 1 к 3), её замешивают в отдельной таре или бетономешалке в зависимости от объемов.

- В бетоносмеситель залить небольшое количество воды, добавить пластификатор и начать перемешивание.

- Засыпать 2 части песка.

- Добавить 1 часть цемент, дождаться перемешивания.

- Внести оставшиеся 2 части песка. На этом этапе раствор должен быть сухим.

- До нужной консистенции довести смесь с помощью воды.

Если используется готовая смесь, то эти этапы пропускаем – засыпаем раствор в воду и перемешиваем до консистенции густой сметаны. Если раствор слишком сухой, то добавляем еще воды.

Сухие смеси рекомендуется добавлять в воду, а не наоборот, чтобы не появлялось комьев.

К приготовлению клея следует приступать только после установки угловых блоков, чтобы раствор не успел застыть. Для этого в емкость с водой засыпаем сухой состав и размешиваем его с помощью строительного миксера.

Разметка

На этом этапе надо проверить соответствие геометрических параметров фундамента проектным положениям. Также следует оценить горизонтальность основания.

- Отклонение менее 20 мм считается нормальным, оно выравнивается с помощью цементно-песчаного раствора слоем (10 – 30 мм).

- Перепад 20 – 40 мм — в этом случае потребуется слой раствора 30 – 50 мм и армирование кладочной сеткой.

- Нарушения свыше 40 мм формально уже является браком, поэтому для устранения недочетов можно обратиться к тем, кто выполнял работы по фундаменту. Для выравнивания требуется подливка бетона.

Для проверки горизонтальности фундамента используйте лазерный построитель, нивелир или гидравлический уровень.

На этапе разметки нужно сделать обноску фундамента, чтобы уточнить габариты постройки и проверить их соответствие проектным. Для этого с помощью колышков закрепляем шнурку на углах и проверяем диагональ будущего здания.

Гидроизоляция

По нормативу СП 15.13330.2011 «Каменные и армокаменные конструкции» под первым рядом кладки должна располагаться отсечная гидроизоляция. Этот слой не дает влаге от фундамента подниматься по стенам из-за капиллярного подсоса. В качестве гидроизоляции можно использовать следующие материалы.

- Самоклеящееся полотно на основе битума. Этот материал специально делают для отсечной гидроизоляции, поэтому он поставляет в рулонах небольшой ширины.

- Наплавляемая битумная гидроизоляция для кровель требуют разогрева при помощи горелки.

- Цементные гидроизоляции намазываются на бетонное основание.

Пошаговая инструкция кладки

По углам фундамента раскладываем блоки. Начинать работы следует от самого поднятой части основания. Для этого нам потребуется цементно-песчаная смесь, клей лучше замешать позже. Предварительно надо уточнить места расположения дверных проемов.

Начинать работы следует от самого поднятой части основания. Для этого нам потребуется цементно-песчаная смесь, клей лучше замешать позже. Предварительно надо уточнить места расположения дверных проемов.

Первый ряд

Перед укладкой блоки нужно очистить щеткой от мелкой пыли, чтобы улучшить адгезию. Также мусор мог попасть и на гидроизоляцию, поэтому её надо подмести.

- Укладку начинаем с самой высокой точки. Для этого убираем блок и на поверхность ровным слоем кельмой наносим раствор. Камень усаживаем и выравниваем легкими ударами киянки. На этом этапе важно обращать внимание на расположение блока относительно вертикальной линии фундамента. Проверяем себя пузырьковым уровнем.

В зависимости от проектного решения вертикаль стены может совпадать с фундаментом, но это не всегда так. В некоторых случаях ее свешивают или задвигают, чтобы сформировать полку под отделку или утеплитель.

- Переходим к следующему углу и там проделываем то же самое. После этого между блоками натягиваем причалку.

Для этого веревку можно саморезом или гвоздем закрепить на верхней части блоков. С помощью нивелира выравниваем блоки друг относительно друга, корректируем положение киянкой.

Для этого веревку можно саморезом или гвоздем закрепить на верхней части блоков. С помощью нивелира выравниваем блоки друг относительно друга, корректируем положение киянкой. - Когда между всеми углами натянута причалка, можно развести минеральный клей и приступать к укладке первого ряда. На основание выкладывается раствор из ЦПС.

- На торцы блока кельмой наносится минеральный клей, излишки удаляются гребенкой.

- Блоки усаживают с помощью киянки, горизонтали и вертикали относительно соседних блоков проверяются с помощью пузырькового уровня.

- При необходимости камни пилят ножовкой, для этого удобно использовать угловой шаблон, который позволяет получить ровный вертикальный срез.

На этом этапе закладывают перегородки. Ненесущие стены связывают с коробкой дома гибкими связями, несущие — перевязывают кладкой.

Последующие ряды

- Первый ряд нужно подготовить к дальнейшим работам. Для этого теркой выравнивается поверхность блоков. Особое внимание следует уделить стыкам, так как там может образоваться «зуб», возвышение, которые будет передавать напряжение на верхний ряд.

- Выполняем армирование первого ряда.

- Укладка второго и всех последующих рядов тоже начинается с углов, только выбирается другое направление для первого блока. Благодаря этому верхний блок перевязывает вертикальный шов нижнего ряда.

- Цементно-песчаный раствор больше не используется, на постельную и тычковую плоскости наносим минеральный клей. При этом убираем лишний раствор шпателем-гребенкой, чтобы шов получался не толще 3 мм.

- В каждом последующем ряду блоки должны идти со смещением минимум на 20 см относительно предыдущего.

- С четвертого ряда обычно начинают формировать оконные проемы. Этот уровень тоже армируют.

Дверные и оконные проемы

Основная сложность при формировании окон и деверей состоит в устройстве перемычки. Расчет должен быть осуществлен еще на стадии проектирования. Если на перемычку будут воздействовать нагрузки от перекрытий или кровли, то она считается несущей. Конструкция, на которую опирается только кладка, рассчитывается как ненесущая. Рассмотрим основные решения, которые могут быть использованы в газобетонной стене.

Рассмотрим основные решения, которые могут быть использованы в газобетонной стене.

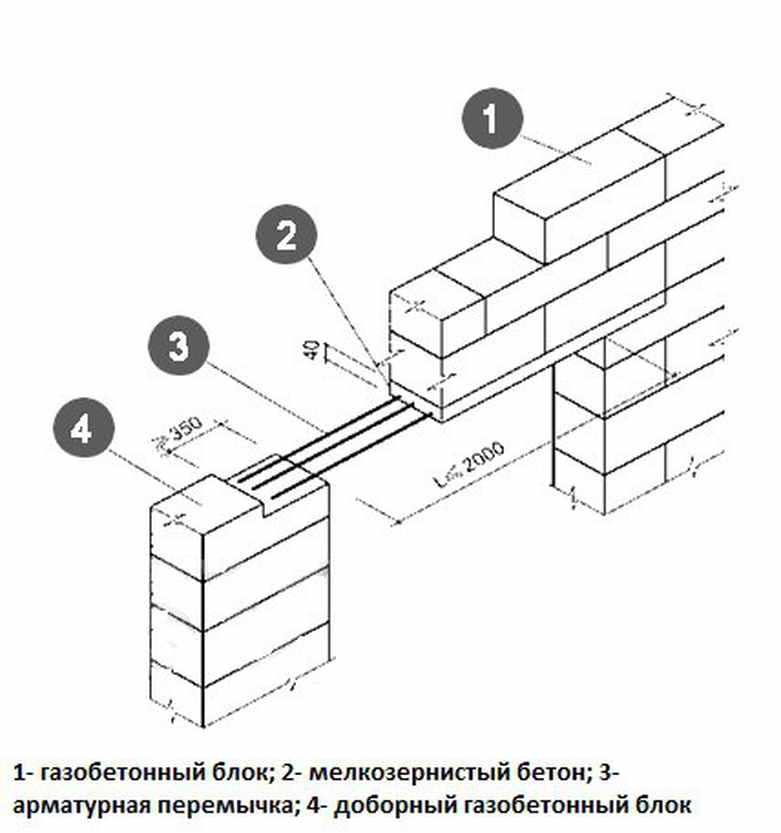

Монолитная железобетонная балка. На деревянных опорах над проемами ставят несъемную или съемную опалубку. В ней собираются арматурный каркас и заливают бетоном. В качестве несъемной опалубки используют U-блоки.

Готовая балка из газобетона или железобетона – это цельный элемент, который укладывают в проем. Газобетонный брусок легче, его можно монтировать без вспомогательной техники.

Перемычки из кладки делают в случае отсутствия серьезных нагрузок. Кладку собирают на деревянных опорах, которые снимают после высыхания раствора. Дополнительно такие перемычки можно армировать сверху или снизу. Также есть вариант, когда блоки прикрепляют к верхнему ряду стальными нагелями.

Зона опирания на кладку для несущей перемычки должны быть не меньше 200 мм, для ненесущей – не меньше 100 мм.

Армирование

Разберем подробнее процедуру армирования.

- Штроборезом вырезают продольные выемки в блоках. Их количество зависит от ширины стены: меньше 200 мм – одна, больше 200 мм – две. Расстояние до краев блока от углубления должно быть не меньше 50 мм.

- Штробы очищают от мелкой взвеси щеткой и заполняют минеральным клеем.

- В выемки закладывают арматуру периодического профиля сечения (диаметр от 8 мм).

- На углах арматура должна изгибаться, стык в этих местах не допускается. Соединение двух прутков должно попадать на центральную часть блока, два конца связывают между собой проволокой.

- Арматуру утапливают в штробе, излишки раствора удаляют так, чтобы поверхность ряда была ровной.

Армированию подлежит следующие ряды: первый, под оконными проемами, над перемычками, каждый четвертый в глухих простенках, на уровне мауэрлата и обрез кровли.

Последний ряд

Последние уровни кладки обычно служат опорой для кровли или перекрытий, поэтому там располагают монолитный обвязочный пояс. Он должен распределять нагрузки, чтобы на отдельных участках стены не возникло локальных напряжений.

Он должен распределять нагрузки, чтобы на отдельных участках стены не возникло локальных напряжений.

Обвязочный пояс заливают в съемную или несъемную опалубку. В роли последней может выступать ряд из лотковых блоков. У них имеется выемка, куда укладывают арматурный каркас и заливают бетон.

Распространенные ошибки

- Отсутствие отсечной гидроизоляции под первым рядом кладки приводит к капиллярному подсосу влаги от фундамента.

Часто вместо гидроизоляции под первый ряд делают пояс из кирпича. Керамика лучше поднимает влагу, чем газобетон, поэтому в этом нет смысла.

- Плохая очистка блоков от пыли и мусора перед укладкой ухудшает адгезию между рядами.

- Не шлифуют стыки теркой блоков перед укладкой следующего ряда. Неравномерность шва может приводить к локальным напряжениям и трещинам.

- Устройство перемычки без расчета приводит к появлению конструкций с избыточной или недостаточной прочностью.

- Стык двух частей арматуры на угловом блоке.

- Нарушения перевязки – появление сквозных вертикальных швов при стыковке перегородок, углов или рядов кладки.

- Отсутствие обвязочного железобетонного пояса под перекрытиями или кровлей может приводить к появлению трещин.

Почему для газобетонных блоков применяют специальные кладочные и штукатурные растворы?

03

Февраль 2017 г.

3 февраля 2017 г.

Сухой раствор

Газобетон представляет собой пористую структуру с множеством вентиляционных отверстий внутри. Поры хорошего качества закрытые круглые; в то время как те, которые плохого качества, являются сплошными через поры. Пористость газобетона обычно составляет 65-75%, максимально до 80%.

Когда в строительстве используется традиционный метод кладки, спеченные полнотелые глиняные кирпичи необходимо тщательно пролить водой за день до кладки кирпича, чтобы он впитал достаточно воды, а затем для кладки и штукатурки используется раствор. В это время вода на поверхности кирпича насыщается и влага больше не может поглощаться раствором, что обеспечивает достаточную гидратацию цемента в растворе, нормальное развитие прочности и прочное сцепление раствора с кирпичом. Но применительно к газобетону, так как он медленнее по скорости водопоглощения и меньше по величине водопоглощения, метод предварительного полива к газобетону не относится. При использовании традиционного раствора для кладки газобетона влага в растворе будет медленно поглощаться газобетоном, что приведет к недостаточной гидратации цемента, аномальному набору прочности, низкой прочности сцепления и прочности раствора на сжатие, а также плохое сцепление между раствором и бетонными блоками. Таким образом, это повлияет на качество кладки, а штукатурный слой склонен к растрескиванию, выбуханию или даже отслаиванию.

Но применительно к газобетону, так как он медленнее по скорости водопоглощения и меньше по величине водопоглощения, метод предварительного полива к газобетону не относится. При использовании традиционного раствора для кладки газобетона влага в растворе будет медленно поглощаться газобетоном, что приведет к недостаточной гидратации цемента, аномальному набору прочности, низкой прочности сцепления и прочности раствора на сжатие, а также плохое сцепление между раствором и бетонными блоками. Таким образом, это повлияет на качество кладки, а штукатурный слой склонен к растрескиванию, выбуханию или даже отслаиванию.

При анализе причин установлено, что традиционные красные кирпичи спекаются, а внутренние поры и капиллярные поры постоянно открыты. В то время как для газобетона воздушные пузыри образуются при аэрации алюминиевой пудры, препятствуя развитию капиллярных пор в стенке пор. Из-за закрытых и пористых характеристик газобетона его поверхность быстро впитывает воду, но трудно впитывает воду внутрь. Во время полива вода легко проникает на глубину 3-5 мм под поверхность, но после этого очень трудно проникает дальше, вызывая так называемый феномен «недостаточного полива».

Во время полива вода легко проникает на глубину 3-5 мм под поверхность, но после этого очень трудно проникает дальше, вызывая так называемый феномен «недостаточного полива».

Таким образом, можно увидеть, что традиционный раствор склонен к впадинам и растрескиванию штукатурного слоя из-за плохого водоудерживания. Кроме того, прочность на сжатие обычного раствора высокая, а у газобетона низкая, поэтому оба свойства не совпадают. Поэтому для кладки и оштукатуривания газобетонных блоков традиционный раствор не подходит. Должен быть разработан и использован предварительно смешанный раствор с хорошей водоудерживающей способностью и отличными характеристиками.

Специальный раствор для кладки и штукатурки, используемый для газобетонных блоков, должен в первую очередь хорошо удерживать воду, что, таким образом, может предотвратить поглощение влаги в растворе блоками, не только обеспечивая необходимые строительные работы, но и облегчая развитие прочности раствора. Во-вторых, он должен иметь высокую вязкость, благодаря чему раствор и блоки в целом хорошо сцепляются, чтобы обеспечить качество кладки.

Во-вторых, он должен иметь высокую вязкость, благодаря чему раствор и блоки в целом хорошо сцепляются, чтобы обеспечить качество кладки.

Просмотров сообщений: 2,295

О наших блоках

Компания Crest поставляет широкий ассортимент энергосберегающих газобетонных блоков.

Наши газобетонные блоки Crest обладают очень хорошими физическими строительными свойствами. Эти блоки негорючи, они непроницаемы для мороза и влаги и обладают лучшими в отрасли изоляционными свойствами. Однако, прежде всего, наши газоблоки быстро и эффективно укладываются. На практике это является решающим аргументом для подрядчиков использовать эти блоки, так как это приводит к более быстрому и качественному строительству.

Наша продукция из газобетонных блоков производится в соответствии с европейскими стандартами EN 771-4:2011 (маркировка CE).

Для жилищного строительства, коммерческих и промышленных зданий.

Блоки из автоклавного газобетона (AAC)

идеально подходят для; фундаменты, внутренние листы пустотелых стен, жилых перегородок, а также внутренние, наружные и противопожарные стены как в несущих, так и в ненесущих конструкциях. Эти строительные блоки используются уже более 40 лет и доказали свою высокую эффективность как при строительстве домов, так и при строительстве коммерческих и промышленных зданий.

Энергоэффективность

Все наши газоблоки обладают превосходными техническими характеристиками и обеспечивают выдающиеся результаты по энергоэффективности. Когда газоблоки укладываются с использованием тонкослойной системы соединения, сообщаемая нам эффективность составляет всего 0,09 из-за повышенной воздухонепроницаемости и улучшенной теплоизоляции.

Высокая скорость строительства и экономия

Помимо универсальности и энергоэффективности, газоблоки отличаются простотой работы и конструкции. Газобетонные блоки легко пилятся (даже ручной пилой!). Это приводит к более высокой скорости строительства, что может обеспечить экономию средств, особенно при застройке. Заметная экономия также может быть достигнута за счет более быстрой защиты от атмосферных воздействий, снижения затрат на строительные леса и меньшего количества отходов на строительной площадке. Кроме того, при использовании тонкослойного шва вы используете до 5 раз меньше раствора, что означает меньше материалов, меньше подготовки, меньше смешивания и меньшего количества раствора для перемещения по площадке, что обеспечивает удобство смешивания на месте строительства.

Газобетонные блоки легко пилятся (даже ручной пилой!). Это приводит к более высокой скорости строительства, что может обеспечить экономию средств, особенно при застройке. Заметная экономия также может быть достигнута за счет более быстрой защиты от атмосферных воздействий, снижения затрат на строительные леса и меньшего количества отходов на строительной площадке. Кроме того, при использовании тонкослойного шва вы используете до 5 раз меньше раствора, что означает меньше материалов, меньше подготовки, меньше смешивания и меньшего количества раствора для перемещения по площадке, что обеспечивает удобство смешивания на месте строительства.

У газоблоков много строительных преимуществ перед традиционными блоками. Они легкие, что означает меньшую нагрузку на рабочую силу, их легче перемещать по площадке и укладывать, плюс вы не ограничены количеством рядов, которые вы можете укладывать одновременно (при использовании швов на тонком слое раствора). Блоки AAC легко резать и штамповать, и они имеют неограниченные возможности отделки, что также обеспечивает гораздо более чистую рабочую среду.

Приспособление позволяет заливать раствор на блоки и сразу снимать излишки. Каретка является альтернативой кельме и гребенке.

Приспособление позволяет заливать раствор на блоки и сразу снимать излишки. Каретка является альтернативой кельме и гребенке.

Для этого веревку можно саморезом или гвоздем закрепить на верхней части блоков. С помощью нивелира выравниваем блоки друг относительно друга, корректируем положение киянкой.

Для этого веревку можно саморезом или гвоздем закрепить на верхней части блоков. С помощью нивелира выравниваем блоки друг относительно друга, корректируем положение киянкой.