Содержание

Добыча угля открытым способом – открытая добыча угля

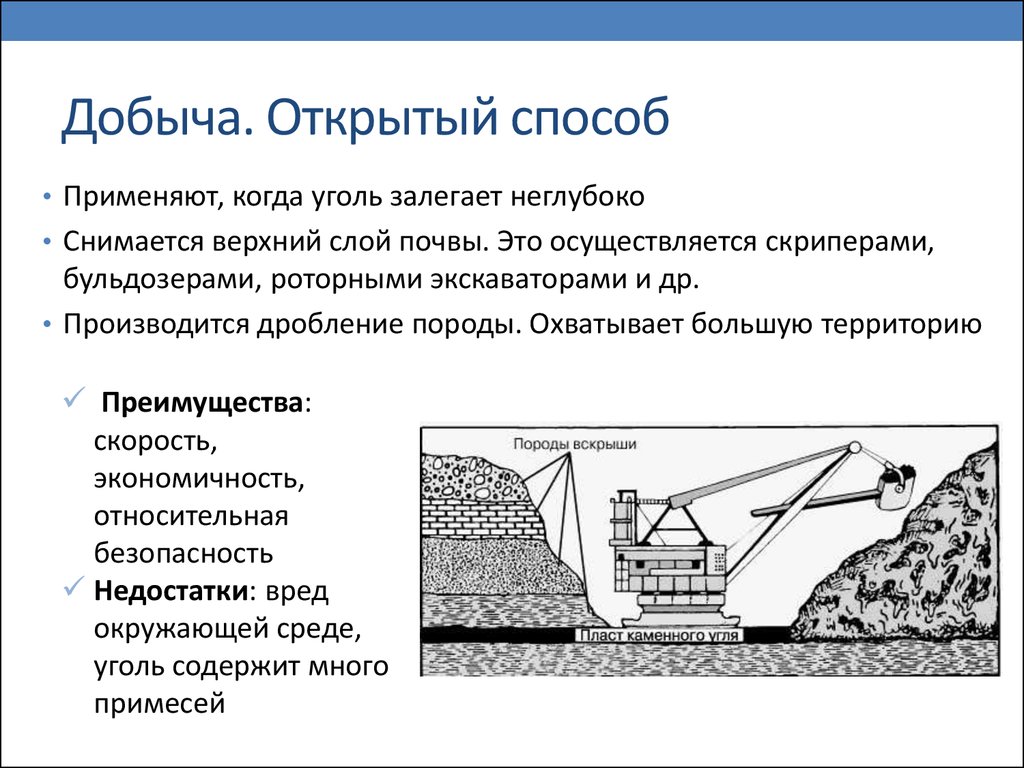

Добыча угля открытым способом проводится при поверхностном залегании пластов. Это экономически выгодный метод: разработка карьеров (угольных разрезов) обходится в 2-3 раза дешевле, чем шахт. В результате себестоимость полезного ископаемого падает. Поэтому открытый способ добычи угля считается самым дешевым. К тому же, он намного безопаснее.

В этой статье мы подробно расскажем о технологии добычи каменного угля в карьерах.

Добыча угля открытым способом

В каких случаях уголь добывают открытым способом

Методы открытой добычи угля

Добыча угля на равнинах

Добыча угля в горной местности

Техника для открытой добычи угля

Машины для выемки породы и угля

Оборудование для транспортировки

Вспомогательная техника

Порядок разработки угольного разреза

Поиск и разведка

Вскрышные работы

Добыча угля

Ликвидация и консервация разрезов

Преимущества и недостатки открытого способа добычи угля

Открытая добыча угля в России

Вы узнаете:

- В каких случаях уголь добывают открытым способом

- Какие существуют методы разработки угольных карьеров

- Какая техника используется для добычи

- Из каких этапов состоит технология разработки разреза

- Какие есть преимущества и недостатки и открытого способа добычи угля

- Как развивалась история открытой добычи угля в России

В каких случаях уголь добывают открытым способом

Чтобы использовать карьерную разработку, месторождение должно соответствовать двум критериям:

- Глубина залегания угля

Открытая добыча ведется в пластах, залегающих близко к поверхности земли. Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок. - Угол падения пластов

Они могут идти параллельно земле или спускаться вглубь под разным углом. Некоторые пласты расположены перпендикулярно к поверхности. Их верхние границы находятся на глубине в несколько метров, прикрыты лишь тонким слоем грунта. Вниз пласт спускается на сотни метров. В таких случаях добычу начинают открытым способом, а затем оборудуют шахты.

Карьерную разработку угля можно вести на любой территории. Для равнинной и горной местности есть разные методы добычи. О них мы поговорим в следующем разделе.

Методы открытой добычи угля

Всего их 4; каждый предполагает использование определенного оборудования и техники. Выбор конкретного метода зависит от особенностей рельефа.

Выбор конкретного метода зависит от особенностей рельефа.

Разработки могут вестись:

- На равнине

- В горной местности

Добыча угля на равнинах

Здесь для разработки месторождений используются следующие методы:

- Поверхностный

Применяется при пологом расположении пластов. Снимается максимальное количество вскрышной породы. Она отправляется на внешние отвалы. Иногда разработку ведут узкими полосами. Вскрышу из первой полосы складывают по внешнему контуру. Когда из нее выбран весь уголь, закладывают вторую. Пустую породу из нее перемещают в первую полосу. Таким образом параллельно с добычей проводится рекультивация. - Глубинный

Используется при разработке пластов с большим углом падения. Вскрыша снимается ступенями, разрез постепенно углубляется. Пустую породу перемещают на верхние ступени или за пределы разреза.

Добыча угля в горной местности

В данном случае технология сложнее, так как необходимо учитывать особенности рельефа. Методов открытой добычи в горной местности два:

Методов открытой добычи в горной местности два:

- Контурный

Разрез делают по краю подножья холма, повторяя его контуры. Пустую породу складывают на склоне или оставляют полосу в 5-6 м для отвалов. Второй способ безопаснее, нет риска оползней. Пустой породой из второго контура можно заполнять первый. Метод выгоден в тех случаях, когда угольный пласт прикрыт небольшим количеством породы. Если основная масса залежи находится под основанием холма или горы, лучше прокладывать штольни. - Нагорный

При этом способе добыча начинается с вершины или гребня холма. Пустая порода оттуда снимается, образуется плато. Вскрыша перемещается в долины. Метод значительно изменяет рельеф местности, влияет на экологию.

В зависимости от оборудования, используемого в разрезах, выделяют такие технологии:

- Цикличная

Добыча и транспортировка угля проходят с перерывами (циклами). Чаще всего используется техника малой и средней мощности.

- Циклично-поточная

Породу добывают машинами цикличного действия, чаще всего одношкивными экскаваторами. Транспортируют уголь и вскрышу конвейерами и автоматическими установками непрерывного действия. - Поточная

При этой системе добычи все процессы автоматизированы. В разрезах применяется техника непрерывного действия. Для добычи используются многоковшовые экскаваторы, для транспортировки – конвейеры. - Транспортная

Для перевозки угля на склады и вскрышной породы в отвалы используются самосвалы, железнодорожные вагоны. - Бестранспортная

Погрузка на склады, обогатительные заводы и в отвалы осуществляется через конвейеры непосредственно с экскаваторов. Такая система более дорогая, но эффективная. К тому же, идет меньшее загрязнение внешней среды выхлопными газами от тяжелых грузовых машин.

В крупных разрезах одновременно могут использоваться несколько технологий открытой добычи. Например, при разработке пластов, расположенных близко к складам и обогатительным заводам, применяют бестранспортную систему. На дальних участках используют грузовики или вагоны. В одной части карьера работа идет цикличным методом, в другой – поточным или циклично-поточным.

Например, при разработке пластов, расположенных близко к складам и обогатительным заводам, применяют бестранспортную систему. На дальних участках используют грузовики или вагоны. В одной части карьера работа идет цикличным методом, в другой – поточным или циклично-поточным.

Техника для открытой добычи угля

В угольных разрезах используется несколько типов техники:

- Машины для выемки вскрышной породы и угля

- Оборудование для транспортировки

- Вспомогательная техника

Далее мы расскажем о них подробнее.

Машины для выемки породы и угля

Для выемки используются экскаваторы разного типа:

- С прямой лопатой

Экскаваторы с прямой лопатой предназначены для выемки породы выше уровня площадки, на которой стоит машина. Лопата роет «от себя», набирает материал наподобие ложки. Она состоит из ковша с зубьями, жестко прикрепленного к рукоятке, стрелы и седлового подшипника. Стрела подвешена на канатах, она располагается под углом 45-60° к горизонтальной плоскости. Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля. - С обратной лопатой

Они изымают породу с уровней, расположенных ниже площадки, где стоит машина. Ковш жестко крепится к рукояти, он снабжен зубьями на передней и боковых сторонах. Рукоять представляет собой полую литую трубку с отверстиями для крепления ковша. Она крепится к стреле и поворачивается по часовой стрелке. Угол наклона стрелы меняется в широких пределах.

Обратная лопата роет «на себя». Ковш врезается в породу и загребает ее, поворачиваясь внутрь. Затем экскаватор разворачивается к месту выгрузки (оврагу, отвалу или кузову автомобиля) и опрокидывает ковш.

Стрела у экскаваторов с прямой и обратной лопатой короткая, не больше 5-10 м. Максимальный объем ковша – 10 м3. Для выемки породы с большой глубины или мест, куда не может подъехать техника, используют драглайны. Их стрела может достигать в длину от 15 до 125 м, а в ковш помещается от 6 м3 до 168 м3 породы.

- Драглайны

Механизм драглайн включает тяговую и подъемную лебедки, ковш и стрелу. Все элементы соединены между собой сложной системой канатов. Отдельные тросы предназначены для подъема и опускания стрелы. Ковш чрезвычайно подвижный. Это помогает охватить значительный радиус обрабатываемого участка — до 15 м. За час машина способна произвести выемку больше 300 м3 породы (экскаватор с прямой лопатой – до 210 м3). - Грейферы

Немного реже на угольных разрезах используются грейферы. Это устройства с двухлопастным ковшом, напоминающим челюсти. Они могут быть частью экскаватора или подъемного крана. Грейферы предназначены для выемки породы ниже уровня стоянки машины. Они могут использоваться в котлованах с глубиной 6-30 м. Объем ковшей достигает 7-8 м3, за один раз грейфер может изымать до 10 т породы. - Роторные экскаваторы

Это самая мощная машина, используемая при открытой добыче угля. Ее рабочая часть – круглое колесо, диаметром до 18 м. На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

Ротор используется для разрушения и выемки вскрышной породы, угольных пластов. Экскаватор снабжен транспортером и может перемещать вскрышу в отвалы, а уголь – на склады. Его часто применяют для выемки угля из пластов малой мощности, или разработки слоистых пластов с разными видами материала. - Машины для гидроразмыва

Для удаления рыхлой вскрышной породы используются машины для гидроразмыва. Они снабжены мощными шлангами. Струя воды смывает породу, открывая пласт угля. При такой методике в воздух попадает меньше пыли, но проблемой является перерасход воды. Метод нельзя использовать при отрицательных температурах.

Экскаваторы отличаются не только рабочей частью. Они перемещаются разными способами.

По этому критерию машины разделяют на:

- Колесные

- Гусеничные

- Шагающие

Колесные экскаваторы в карьерах применяются редко, лишь на участках с относительно ровной поверхностью. Гусеничный ход предназначен для легких и средних машин. Мощная угледобывающая техника чаще бывает шагающего типа. Она перемещается с низкой скоростью, на гидравлических опорах, оснащена драглайнами или роторами. Такие экскаваторы предназначены для выемки больших объемов породы. Они в 2-3 раза экономичнее, чем легкие передвижные машины.

Гусеничный ход предназначен для легких и средних машин. Мощная угледобывающая техника чаще бывает шагающего типа. Она перемещается с низкой скоростью, на гидравлических опорах, оснащена драглайнами или роторами. Такие экскаваторы предназначены для выемки больших объемов породы. Они в 2-3 раза экономичнее, чем легкие передвижные машины.

Около 60% экскаваторов, работающих в разрезах России, отечественного производства. Некоторые из них были выпущены еще в СССР. Остальные 40% машин – импортные: из Кореи, Японии, Франции, Германии и США.

Оборудование для транспортировки

В разрезах ежедневно перемещают сотни тысяч тонн сыпучих материалов. Добытый уголь поставляется на склады, обогатительные заводы, в порты и на железнодорожные станции. Пустую породу складывают в отвалы либо заполняют ею отработанные карьеры.

Для транспортировки в угольных разрезах используют:

- Самосвалы с большой грузоподъемностью

Автомобильная перевозка – самый популярный способ. Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Метод имеет свои недостатки. Для проезда техники необходимо построить дорогу. Уклон ее не должен превышать 6°. По более крутому склону груженый автомобиль не проедет. Выхлопные газы от тяжелого транспорта загрязняют внешнюю среду. - Железнодорожный транспорт

Погрузка в железнодорожные вагоны – более экономичный и экологичный метод. Уголь с карьеров сразу поставляется потребителю или на обогатительные заводы, которые расположены за несколько километров от места добычи. Способ перевозки выгодно применять на крупных карьерах. Ведь для этого нужно проложить железнодорожную ветку.

Вагоны для транспортировки используются в самом крупном разрезе в мире – «Богатырь». Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край).

Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край). - Ленточные конвейеры

Ленточные конвейеры – один из перспективных и безопасных с экологической точки зрения методов транспортировки. Подобное оборудование установлено на крупных роторных экскаваторах. Но его длина ограничена несколькими десятками метров. Наземные конвейеры могут транспортировать породу и уголь на сотни метров. На Сахалине в 2019 году начали строить конвейер длиной 28 км. Он будет соединять Солнцевский угольный разрез с портом «Шахтерск».

Конвейеры закрытого типа не загрязняют окружающую среду. Пыль от породы и угля не попадает в воздух. Производительность ленты составляет 3 000 — 3500 т/час. Но такое оборудование имеет свои недостатки. В условиях холодного климата конвейеры трудно эксплуатировать, они страдают от снега и обледенения.

На угольных разрезах чаще всего используются комбинированные системы. Например, конвейер устанавливают на крутых участках, с углом падения более 7 градусов. К ним материалы подвозятся грузовиками. Также комбинируют автомобильный и железнодорожный транспорт, чтобы экономить на прокладке рельсов.

Например, конвейер устанавливают на крутых участках, с углом падения более 7 градусов. К ним материалы подвозятся грузовиками. Также комбинируют автомобильный и железнодорожный транспорт, чтобы экономить на прокладке рельсов.

Вспомогательная техника

Кроме непосредственной добычи угля и выемки вскрышных пород в разрезах проводятся и другие работы. Для прохождения транспорта нужно проложить дороги. Время от времени следует проводить их ремонт. Персонал нужно перевозить на дальние участки. Все это требует дополнительной техники.

Чаще всего на угольных карьерах используют:

- Бульдозеры. С их помощью проводят дополнительную выемку породы, выравнивают площадки и дороги

- Буровые установки – для подготовки взрывных работ

- Погрузчики и тракторы – для перемещения мелких грузов

- Грейдеры. Применяются для прокладки, выравнивания и ремонта дорог

- Грузовые автомобили средней и малой грузоподъемности – для подвозки деталей и оборудования

- Машины для полива дорог.

Они помогают снизить запыленность в карьерах

Они помогают снизить запыленность в карьерах - Внедорожники – для подвоза рабочих

В хозяйственный комплекс разреза входят гаражи, мастерские для ремонта оборудования, объекты электроснабжения, помещения для персонала, административные строения, склады, лаборатории. На территории крупных карьеров строятся обогатительные заводы.

Порядок разработки угольного разреза

Разработка угольного разреза начинается с выявления залежи, а заканчивается закрытием и рекультивацией карьера. От начала эксплуатации до ее завершения проходит несколько десятков лет. В некоторых разрезах уголь добывают уже больше сотни лет.

Основные этапы разработки угольного разреза:

- Поиск и разведка

- Вскрышные работы

- Добыча угля

- Ликвидация или консервация разреза

Подробнее о каждом этапе вы прочитаете дальше.

Поиск и разведка

О методах поиска новых месторождений мы подробно рассказывали в статье Добыча угля. На этих этапах выявляют запасы угля и делают вывод, возможно ли вести разработку открытым способом. Важно определить глубину залегания пластов и их угол падения. Также изучают мощность залежи, от нее зависит экономическая целесообразность добычи.

На этих этапах выявляют запасы угля и делают вывод, возможно ли вести разработку открытым способом. Важно определить глубину залегания пластов и их угол падения. Также изучают мощность залежи, от нее зависит экономическая целесообразность добычи.

Вскрышные работы

Выделяют 2 вида вскрышных работ:

- Горно-капитальные

Проводятся в самом начале разработки месторождения или при введении в эксплуатацию новых участков - Текущие

Включают зачистку уже вскрытых пластов от пустой породы

Перед началом работ проводятся геологические расчеты и заполняется документация. Первый этап – расчистка местности от деревьев и кустарников. Плодородный слой почвы снимается и складируется. Он будет использоваться в дальнейшей рекультивации разрезов.

Затем приступают непосредственно к удалению вскрыши. Если порода рыхлая, используют экскаваторы, драглайны. Плотные породы разрыхляют роторными экскаваторами с режущими инструментами.

Плотные породы взрывают. Работы проводит специально обученный персонал. Взрывные устройства монтируются в единую сеть, по предварительно согласованному плану. Их помещают в шпуры (цилиндрические отверстия в породе), шахты или ямы. При небольших объемах размещение взрывателей проходит вручную. Но на крупных карьерах этот процесс механизирован.

Используется несколько методик взрывания

В зависимости от применяемых средств:

- Огневое

Устройства поджигаются специальными патронами. - Электроогневое

Огневые шнуры поджигаются электровоспламенителями, соединенными в общую сеть. - Электрическое

Взрывная сеть монтируется из кабелей, которые подключаются к каждому заряду и соединяются между собой. Взрыв происходит после включения электрического тока.

В зависимости от времени между взрывами:

- Мгновенное

- Замедленное

- Короткозамедленное

В зависимости от порядка расположения зарядов:

- Однорядное

- Многорядное

В зависимости от назначения:

- Первичное

Взрывается нетронутая порода на поверхности пласта - Вторичное

Разрушаются твердые куски вскрыши, которые не разрушились при первом взрыве

После взрыва проверяют, все ли устройства сработали. Если остались заряды, их взрывают дополнительно. Только после этого в зону допускаются рабочие и техника.

Если остались заряды, их взрывают дополнительно. Только после этого в зону допускаются рабочие и техника.

Когда вскрыша с верхних пластов удаляется, в разрезе прокладываются внешние и внутренние траншеи, дороги для проезда тяжелого транспорта. На территории оборудуются коммуникации, проводится электрическое оснащение, возводятся хозяйственные постройки.

Вскрышные работы проводят на протяжении всего времени функционирования угольного разреза. Ведь между пластами есть прослойки пустых пород. Карьер постепенно углубляется, пока не будет выработан полностью.

Добыча угля

После обнажения угольного пласта переходят непосредственно к добыче породы. Сначала в разных местах берут пробы, чтобы определить качество полезного ископаемого. Если пласт состоит из разных видов угля, выемку ведут слоями.

Верхняя часть пласта может быть рыхлой, так как разрушаются вместе со вскрышей во время взрыва. Более глубокие требуют дополнительного рыхления. Это делается роторными экскаваторами, буровыми установками или с помощью взрывных устройств.

Добыча ведется с помощью экскаваторов, драглайнов, грейферов. Сразу идет отгрузка материала на самосвалы, конвейеры или в вагоны. Они доставляют уголь на склады, обогатительные заводы, железнодорожные станции или в порты. Каждая партия тщательно проверяется. Берут около десятка проб и отправляют в лабораторию. Там определяют основные свойства материала – зольность, теплоемкость, влажность и т.д. От этого во многом зависит сфера применения полезного ископаемого.

Ликвидация и консервация разрезов

Каждый разрез имеет свои запасы угля. Когда они исчерпываются, встает вопрос о ликвидации карьера. В отдельных случаях она проводится, когда дальнейшая добыча угля становится опасной или нерентабельной. Например, в карьере возникли пожары, а стенки ненадежные, и существует постоянная угроза обвалов.

Некоторые разрезы консервируют, чтобы продолжить добычу угля через некоторое время. Чаще всего это связано с экономической рентабельностью. Через некоторое время цены и спрос на рынке угля могут повыситься, стоимость техники – снизиться. Тогда предприятие возобновляет свою работу.

Тогда предприятие возобновляет свою работу.

Перед началом ликвидации или консервации объекта составляется подробный план. В нем прописываются причины закрытия, сроки проведения ликвидационных (консервационных) работ. Составляется схема разреза и окружающей местности. Детализируется каждый этап проведения работ.

При ликвидации угольного разреза в первую очередь следует предотвратить возгорание остатков полезного ископаемого. Нужно оградить доступ воздуха к породе. Для этого сооружают специальные перегородки или закачивают вглубь пластов влажную пульпу. Она состоит из глины, вскрышных пород или отходов обогатительных заводов. Заливают пульпу сквозь специально пробуренные отверстия.

Дальше укрепляют стенки карьера, убирают оборудование и послойно засыпают карьер вскрышной породой. При консервации разреза заполняют лишь некоторые отработанные участки. В этом случае важно обеспечить безопасность людей и животных. Территория разреза огораживается, в особо опасных местах делают высокие насыпи.

Все этапы работ по ликвидации проверяются. Важно обеспечить безопасность, предотвратить подземные пожары и образование оползней. Продукты угледобычи не должны попадать в водоемы. Поэтому тщательно блокируются устья рек и подземные водоносные горизонты. Когда карьер засыпан, проверяется прочность основания, отсутствие провалов.

Поверх вскрышной породы на месте бывшего разреза выстилают слой плодородной почвы. Он должен отлежаться два года. Затем можно высаживать траву, кустарники и деревья. Во многих странах мира, включая Россию, проводится рекреационная рекультивация угольных разрезов. Полностью изменяется хозяйственное предназначение территории. Например, на месте карьера можно разбить пастбище, парк, сделать искусственное озеро или зону отдыха.

Добыча угля в открытых разрезах в 2-3 раза рентабельнее, чем в подземных шахтах. Этот метод используют всюду, где есть технические возможности.

К плюсам открытой добычи относят:

- Безопасность

На открытом воздухе работать намного легче, наносится меньший вред здоровью. Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже.

Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже. - Высокий процент выемки породы

Из пластов в разрезах можно извлечь в 1,5-3 раза больше полезного ископаемого, чем из шахт. - Возможность использовать тяжелую технику благодаря открытому пространству

Мощные экскаваторы способны извлечь в час сотни тонн породы, чего нельзя добиться от подземных комбайнов. Перевозка осуществляется вместительными самосвалами и вагонами, большими ленточными конвейерами. Это значительно повышает производительность и рентабельность предприятия. - Возможность вести взрывные работы

Это один из самых эффективных методов рыхления вскрышной породы и угольных пластов. На открытых пространствах риск обвалов, пожаров, взрывов газа намного ниже, чем под землей. Поэтому ограничений на взрывные работы нет. - Низкие затраты на оборудование, консервацию и ликвидацию карьеров

В разработку открытым способом нужно вкладывать намного меньше средств, чем закрытым. Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Минусы открытой добычи:

- При разработке разреза сильно нарушается ландшафт, страдает биосфера.

- Из эксплуатации выводятся большие площади сельскохозяйственных земель.

- В воздух попадает много пыли, которая оседает в реках, озерах, на полях, загрязняя воду и почву.

- Открытым способом можно получать только уголь из поверхностных пластов.

- Существует зависимость от природных условий. При сильных морозах или высоких температурах продуктивность добычи снижается.

Открытая добыча угля в России

Добыча угля открытым способом в России началась еще на заре ХХ века. Для этого были оборудованы небольшие разрезы в Забайкалье и Восточной Сибири. Но объемы добычи были незначительными, использовался в основном ручной труд. В 30-х годах открылись карьеры в Коркинском, Черемховском, Богородчанском и Рейчихинском месторождениях (Восточная Сибирь). После войны начали интенсивно разрабатываться разрезы в Кузбассе.

После войны начали интенсивно разрабатываться разрезы в Кузбассе.

К 1955 году количество людей, работающих в разрезах, увеличилось в 4 раза. Параллельно начала развиваться машиностроительная промышленность. В карьеры поступали мощные экскаваторы и самосвалы, а тепловозы заменялись электровозами. В 1992 году открытым способом в РФ добывалось уже 56,4% всего угля, было освоено около 88% месторождений.

На сегодняшний день в России открытым способом добывается 65% полезного ископаемого, и в ближайшее время эту цифру должны увеличить до 75%. Себестоимость такого угля намного ниже, чем добытого в шахтах. Поэтому материал имеет много конкурентных преимуществ на рынке.

Цены на уголь остаются стабильными уже несколько десятилетий, спрос на него будет только расти. Сейчас в большинстве стран наращивается именно открытая добыча, а шахты постепенно закрываются. Метод себя лучше окупает и требует меньше вложений. Поэтому, как мы уже говорили в самом начале, открытый способ добычи угля – самый дешевый.

Как добывают уголь?

Металлургическая кухня

14.09.2019

Читать 3 мин

Как добывают уголь?

Производство металла — технологически сложный и долгий процесс. Конечный результат зависит от многих факторов. Подготовка сырья здесь играет важную роль. Для приготовления вкусных блюд — чугуна и стали — как и на обычной кухне, необходимы «продукты» высшего качества. Один из них — коксующийся уголь. Сначала его добывают, а потом делают кокс, который становится топливом и химическим реагентом для производства чугуна.

Существует много разновидностей (марок) угля. Они отличаются своими свойствами и сферами применения. В металлургии используют каменный уголь коксующихся марок Ж (жирные), К (коксовые), Г (газовые) и других. Он отличается особой энергоемкостью, способен приобретать пластическое состояние, а в особых условиях — спекаться. Для отопления жилья такое топливо не подходит, зато оно идеально для производства доменного кокса.

До 7 минут длится спуск шахтеров украинских шахт

ДОБЫЧА

Процесс добычи угля требует физических сил. Кто хоть раз держал в руках лопату, знает, что выкопать даже ведро картошки — дело непростое. Со временем в помощь человеку пришли мощные комбайны, однако труд шахтера по-прежнему считается одним из самых тяжелых.

Существует два вида добычи каменного угля — открытым и закрытым способом. Открытый применяется на неглубоких залеганиях угольного пласта — до 100 м. В Украине глубина шахт достигает более 1500 м. В таких случаях применяется подземный, закрытый способ. Разработка ведется лавами, другими словами — в длинных подземных туннелях.

1546 м — самая глубокая угольная шахта в мире находится в Украине

Основные технологические процессы при добыче — это выемка угля в очистном забое (главном месте работ), перемещение по лаве, погрузка сырья на транспортное средство. Для безопасности труда забой проветривается и очищается от газов, которые выделяются из угольных пластов. В процессе работ внимательно следят за горным давлением. Для того чтобы образовавшиеся после добычи угля пустоты не обвалились, воздвигаются крепи — специальные подпорки.

В процессе работ внимательно следят за горным давлением. Для того чтобы образовавшиеся после добычи угля пустоты не обвалились, воздвигаются крепи — специальные подпорки.

Выемка угля состоит из отбойки и погрузки полученного полезного ископаемого. Уголь рубят с помощью комбайна. Он так и называется — выемочный. Полученную горную массу грузят на скребковый конвейер, перевозят по шахте и скипами (стальными коробами) поднимают на поверхность.

ОБОГАЩЕНИЕ УГЛЯ

Добытый каменный уголь имеет много примесей. Они снижают качество сырья и при горении дают более низкую температуру. Чтобы избавить уголь от лишнего, его обогащают — очищают. Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь разделяется на сорта по размерам зерен.

Первый этап — грохочение, или сортировка по размерам. Происходит она с помощью виброгрохотов: каменный уголь поступает на сита с разными ячейками и делится на группы. Сита издают характерный звук, за который агрегат и получил свое название. Второй этап — обогащение. Самый распространенный вариант — мокрое обогащение (флотация, от французского flotter — плавать). Плотность угля и примесей разная. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения — в так называемых отсадочных машинах. Уголь подается на сито, через которое постепенно поднимается вода. Тяжелая порода опускается вниз, а легкий уголь поднимается наверх. Примеси (от 10 до 15%) транспортируют в отвал, а концентрат, т. е. уже обогащенный уголь, отправляют на коксохимический завод.

Второй этап — обогащение. Самый распространенный вариант — мокрое обогащение (флотация, от французского flotter — плавать). Плотность угля и примесей разная. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения — в так называемых отсадочных машинах. Уголь подается на сито, через которое постепенно поднимается вода. Тяжелая порода опускается вниз, а легкий уголь поднимается наверх. Примеси (от 10 до 15%) транспортируют в отвал, а концентрат, т. е. уже обогащенный уголь, отправляют на коксохимический завод.

К мокрому обогащению также относится и пенная флотация. Во время этого процесса уголь, обработанный реагентом, всплывает вместе с воздушными частицами на поверхность емкости. Завершает мокрое обогащение обезвоживание угольного концентрата. Он проходит через фильтр и высушивается.

Кстати, раз есть мокрое, то обязательно должно быть и сухое обогащение! Для него используют циклоны, которые действуют за счет центробежной силы. При вращении агрегата с большой скоростью уголь собирается в верхней части циклона, а отходы — в нижней.

Угольный концентрат — незаменимый продукт высшего качества — ждут на коксохимическом заводе. Так мы уже сможем «приготовить» первые блюда на нашей металлургической кухне.

Что скажете по поводу пирога? Только не простого, а коксового!

Добыча угля

Интересное по теме

Диджитализация

Награды конкурса SAP Quality Awards 2019

Медицина

ИнГОК развивает инфраструктуру в селах Карповской громады

Диджитализация

Метинвест Диджитал стал IT-партнером Укртелекома

КСО

Метинвест отремонтирует дороги и школы в селах Червоненской громады

Определение открытых горных работ | Anglo American

Что такое открытая добыча?

Открытая добыча полезных ископаемых, также известная как открытая добыча, представляет собой метод добычи полезных ископаемых открытым способом, находящимся в земле. Открытая разработка является наиболее распространенным методом добычи полезных ископаемых, используемым во всем мире, и не требует методов добычи или туннелей. Этот метод открытой добычи используется, когда месторождения полезных ископаемых или руды находятся относительно близко к поверхности земли. Карьеры иногда называют карьерами, когда они производят строительные материалы и габаритный камень.

Открытая разработка является наиболее распространенным методом добычи полезных ископаемых, используемым во всем мире, и не требует методов добычи или туннелей. Этот метод открытой добычи используется, когда месторождения полезных ископаемых или руды находятся относительно близко к поверхности земли. Карьеры иногда называют карьерами, когда они производят строительные материалы и габаритный камень.

Преимущества открытой добычи включают:

- Простота использования для массового производства

- Небольшие расходы на остановку

- Возможность выборочной добычи определенных сортов руды

- Сравнительно небольшая численность экипажа

- Устранение угроз безопасности, которые могут сопровождать сложные подземные горные работы

- Легкий отвод подземных вод

- Нет ограничений по технике – можно использовать даже тяжелую и громоздкую технику

- Снижение капитальных и эксплуатационных затрат

Материалы, обычно добываемые открытым способом, включают:

- Битум

- Глина

- Уголь

- Медь

- Ракушечник

- Алмазы

- Железо

- Золото

- Гравий и коренная порода

- Гранит

- Песчаный камень

- Гипс

- Известняк

- Мрамор

- Молибден

- Серебро

- Уран

- Фосфат

Открытые горные работы

Открытые горные работы ведутся на уступах размером от четырех до шестидесяти метров, в зависимости от размера техники, используемой для земляных работ. Стены большинства карьеров вырыты под углом и имеют ступеньки для предотвращения схода лавин внутри строительной площадки. Наклонный участок стены называется «бэттер», а плоская часть ступени — «скамейка» или «уступ».0005

Стены большинства карьеров вырыты под углом и имеют ступеньки для предотвращения схода лавин внутри строительной площадки. Наклонный участок стены называется «бэттер», а плоская часть ступени — «скамейка» или «уступ».0005

В некоторых случаях в стенах просверливаются горизонтальные дренажные отверстия для сброса давления воды, которое может разрушить стены, если их не принять должным образом.

Подъемная дорога вырыта сбоку от карьера, чтобы сформировать пандус для грузовиков, перевозящих руду, для перевозки материала на место добычи и обратно.

После того, как физическая инфраструктура рудника построена, производственная деятельность включает бурение, взрывные работы, выемку грунта, погрузку и транспортировку битой руды.

Пустая порода накапливается у края карьера и распространяется как по горизонтали, так и по вертикали. Это известно как «свалка отходов». Отвал также ярусный и ступенчатый, чтобы камни не попадали в другие части площадки.

Обработанная руда, известная как «хвосты», перекачивается в отстойник до тех пор, пока не испарится вода. Эти хвостохранилища часто токсичны из-за присутствия неизвлеченных сульфидных минералов.

Эти хвостохранилища часто токсичны из-за присутствия неизвлеченных сульфидных минералов.

Что происходит с карьером после завершения горных работ?

После завершения добычи шахта должна пройти реабилитацию, чтобы свести к минимуму ущерб окружающей среде. Этот шаг в процессе добычи имеет решающее значение для обеспечения устойчивости земли для будущего использования.

Сначала свалкам придают контуры, чтобы выровнять их и стабилизировать. Если руда содержит сульфиды, ее покрывают слоем глины, чтобы дождь и кислород не окисляли сульфиды в серную кислоту, что также известно как кислый шахтный дренаж.

Затем свалку засыпают землей, высаживают растительность, а территорию ограждают, чтобы скот не поедал вновь посаженную растительность. Этот слой в конечном итоге разрушается, но в то же время он позволяет выщелачиванию тяжелых металлов происходить достаточно медленно, чтобы окружающая среда могла их поглотить.

Карьер также огорожен для предотвращения доступа и со временем заполняется грунтовыми водами, если только уровень грунтовых вод не слишком глубок.

Открытые горные работы | Метод и процесс

Добыча открытым способом обеспечивает значительную часть многих основных мировых запасов полезных ископаемых. При добыче твердых пород большая часть годовой добычи меди, золота и железной руды в мире приходится на открытые карьеры. Другие товары, производимые открытым способом, включают алмазы, молибден, марганец, свинец и цинк, уран и различные промышленные минералы, такие как бораты, тальк и специальные глины.

Список товаров обширен, хотя относительные пропорции, добываемые под землей и на поверхности, варьируются от минерала к минералу. Огромные тонны каменного угля и лигнита также добываются на открытых шахтах, хотя используемая терминология — открытая или открытая выемка, а не карьер — указывает на то, что используемые технологии и инженерные концепции часто заметно отличаются от тех, которые используются в твердых породах. среда.

среда.

Добыча открытым способом отличается от разработки карьеров (за возможным исключением железной руды) тем, что ценный минерал составляет лишь небольшую долю от общего тоннажа добываемой породы. При добыче полезных ископаемых сама порода является ценным товаром, и практически вся добытая необработанная порода перерабатывается (часто только путем дробления и просеивания) для получения товарной продукции. С другой стороны, при добыче открытым способом содержание металла в добываемой руде может составлять лишь доли процента, а это означает, что огромная часть добываемой породы фактически является отходами.

Кроме того, геометрия рудного тела может означать, что необходимо добывать и транспортировать большие тонны пустой породы, чтобы получить доступ к руде, в которой ценный минерал (или минералы) составляет лишь небольшую долю. Его необходимо извлекать из скелета горной породы с помощью как физических (дробление и измельчение), так и/или химических процессов, таких как флотация, что означает более высокие затраты на переработку. Это отражается на ценах на металлопродукцию: тонна меди или цинка оценивается гораздо выше, чем тонна гранита или базальта.

Это отражается на ценах на металлопродукцию: тонна меди или цинка оценивается гораздо выше, чем тонна гранита или базальта.

Технология добычи открытым способом

Открытая добыча явно предлагает ряд экономических преимуществ по сравнению с подземной добычей, особенно теперь, когда технология обработки полезных ископаемых продвинулась до такой степени, что можно рентабельно перерабатывать руды с очень низким содержанием золота. 100–150 лет назад такого не было, и добыча полезных ископаемых была еще более избирательной.

Однако внедрение технологии флотации для извлечения минералов цветных металлов и цианирование золота (особенно кучное выщелачивание) изменило все это, и со второй половины XIX в.век. В то время как масштаб операций открытым способом, возможно, изменился, фундаментальные концепции остались прежними. Задача всегда состоит в том, чтобы получить доступ к минерализации рудного качества, не удаляя чрезмерное количество пустой пустой породы или вскрышных пород. Дополнительным ограничением является то, что определение руды может меняться со временем по мере развития технологий и колебаний товарных рынков. В некоторых случаях, когда ресурсы определяются явными различиями в геологии руды и пустой породы, это мало что даст. В других случаях, например, в случае медно-порфировых месторождений с низким содержанием, незначительное снижение бортового содержания в результате внедрения более мощного горнодобывающего оборудования может привести к увеличению доступного тоннажа ресурсов. То же самое относится и к долгосрочному росту цен на медь — то, что в прошлом могло считаться отходом, теперь может быть реклассифицировано как руда.

Дополнительным ограничением является то, что определение руды может меняться со временем по мере развития технологий и колебаний товарных рынков. В некоторых случаях, когда ресурсы определяются явными различиями в геологии руды и пустой породы, это мало что даст. В других случаях, например, в случае медно-порфировых месторождений с низким содержанием, незначительное снижение бортового содержания в результате внедрения более мощного горнодобывающего оборудования может привести к увеличению доступного тоннажа ресурсов. То же самое относится и к долгосрочному росту цен на медь — то, что в прошлом могло считаться отходом, теперь может быть реклассифицировано как руда.

Бурение в карьерах

Высокопроизводительное бурение является ключом к успешной открытой добыче с двумя основными областями работы: бурение взрывных скважин и бурение предварительно расщепленных скважин, которые помогают повысить устойчивость бортов карьера. Эти операции имеют разные требования, как с точки зрения их цели, так и с точки зрения используемого оборудования.

Бурение взрывных скважин является неотъемлемой частью производственного процесса и требует использования больших и тяжелых буровых установок, которые могут производить большое количество отверстий, зачастую большого диаметра. Затем их заряжают объемными взрывчатыми веществами, такими как ANFO или эмульсии, для получения разбитой породы, которую можно перемещать погрузочными экскаваторами. Бурение ведется по специально заданной сетке с учетом соотношений диаметра скважины, нагрузки (расстояние между каждым рядом скважин) и шага (расстояние от скважины до скважины по уступу).

Исторические вехи в карьере

За последние 100 лет в технологии открытых горных работ произошли два основных изменения. Наиболее очевидным было увеличение масштабов операций по мере разработки оборудования с большей производительностью. Например, в 1920-х годах карьерный экскаватор с ковшом длиной 5 м 3 был исключительным явлением. Сегодня на крупных карьерах используются канатные экскаваторы или гидравлические экскаваторы с размерами ковша в десять раз больше.

Другим большим изменением, которое произошло, является эволюция транспортных систем. Шахты перешли с рельсового транспорта на самосвалы и, во все большем числе случаев, на внутрикарьерное первичное дробление руды (но не пустой породы) с последующей транспортировкой из карьера ленточным конвейером. Кроме того, в тандеме с ростом мощностей погрузочных экскаваторов, самосвалы увеличились в размерах: лучший в своем классе 45-тонный самосвал 1950-х годов был заменен 400-тонным самосвалом, который занимает три или четыре места. -проходная погрузка от экскаваторов текущего поколения.

Что означает добыча открытым способом?

Открытая добыча полезных ископаемых, также известная как открытая добыча, представляет собой метод открытой разработки, при котором полезные ископаемые извлекаются из открытого карьера в земле. Этот метод открытой добычи используется, когда месторождения полезных ископаемых или руды находятся относительно близко к поверхности. |

Как работают открытые горные работы?

Открытые рудники используются, когда вблизи поверхности обнаруживаются залежи промышленно полезной руды или горных пород. Чтобы создать карьер, горняки должны определить местонахождение руды. Это делается путем бурения отверстий для зондов в земле с последующим нанесением местоположения каждого отверстия на карту. Сложные службы геофизического каротажа могут помочь в решении этой задачи, помогая создавать очень подробные модели недр. Эта ценная информация используется для обеспечения того, чтобы операции выполнялись в правильных местах. Затем бурятся взрывные скважины по очень определенной схеме, и уступы взрываются. Глубокий карьер может простираться вниз на многие сотни метров ступенчатым образом. |

Каковы преимущества открытых горных работ?

Одним из нескольких преимуществ открытых горных работ являются мощные самосвалы и экскаваторы, которые можно использовать для перемещения больших объемов породы — ограничения по размеру не такие жесткие, как при подземной добыче. |

Станки для вращательного бурения взрывных скважин

«Эпирок» предлагает наиболее полную линейку роторных станков для бурения взрывных скважин в отрасли. Благодаря множеству конфигураций на выбор вы сможете найти идеальное решение для своих нужд.

Подробнее

Станки для бурения с поверхности

Откройте для себя широкий ассортимент оборудования для бурения с поверхности для горнодобывающей промышленности, разработки карьеров, строительства, гражданского строительства и производства габаритного камня.

Подробнее

Навесное оборудование для экскаваторов

Горнодобывающая промышленность и разработка карьеров — один из наиболее важных сегментов отрасли для нашего экскаватора.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м. Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства. Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край).

Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край). Они помогают снизить запыленность в карьерах

Они помогают снизить запыленность в карьерах Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже.

Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже. Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Кроме того, затраты на установку и производство, как правило, ниже, чем при использовании других методов, что также означает, что добыча руды более низкого качества экономически выгодна.

Кроме того, затраты на установку и производство, как правило, ниже, чем при использовании других методов, что также означает, что добыча руды более низкого качества экономически выгодна.