Содержание

4.9 Требования к качеству поверхности и внешнему виду монолитных бетонных и железобетонных конструкций

4.9.1

Для оценки качества поверхности

монолитных бетонных и железобетонных

конструкций применяют четыре класса,

определяемые по предельным допускам

прямолинейности, приведенным в таблице

9 и на рисунке 4. Классы распространяются

на перекрытия, стены, колонны, фундаменты

и другие конструкции с прямолинейными

поверхностями. Основное назначение

бетонных поверхностей приведено в

таблице 10. Приведенные данные не

распространяются на торкретированные

поверхности конструкций. Класс бетонной

поверхности монолитных конструкций

должен оговариваться в проектной

документации.

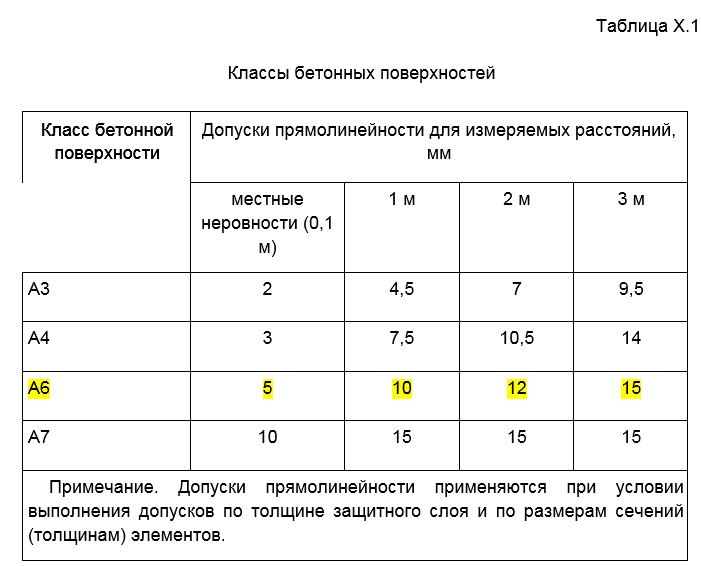

Таблица

9 — Классы бетонных поверхностей

Класс бетонной поверхности | Допуски | ||||

0,1 | 1 | 2 | 4 | 10 | |

А | 2 | 3 | 5 | 8 | 15 |

Б | 3 | 5 | 7 | 10 | 20 |

В | 5 | 10 | 12 | 15 | 25 |

Г | 10 | 20 | 25 | 35 | — |

Примечания 1 Промежуточные 2 Допуски | |||||

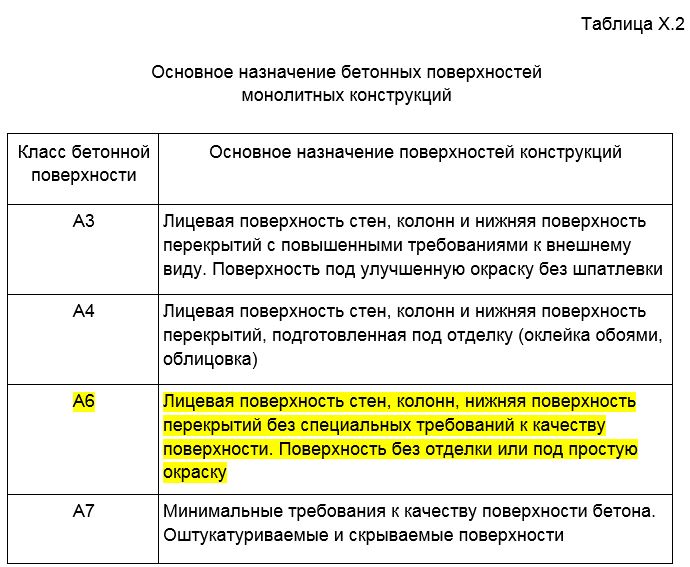

Таблица

10 — Основное назначение бетонных

поверхностей монолитных конструкций

Класс бетонной поверхности | Основное |

А | Лицевая |

Б | Лицевая |

В | Лицевая |

Г | Минимальные |

4.9.2

Для бетонных поверхностей классов В и

Г выбор вида применяемой опалубки

производится подрядной организацией.

4.9.3

Качество бетонных поверхностей с особыми

требованиями к внешнему виду должно

быть оговорено в проектной документации,

так как на качество бетонной поверхности

оказывает влияние расположение щитов

опалубок, тяжей, рабочих швов бетонных

конструкций.

4.9.4

В проектной документации должны быть

указаны требования к бетонным поверхностям,

требующим дополнительной обработки.

Например, промывка, заделка швов от

щитовых опалубок, заделка отверстий

под тяжи, отесывание, пескоструйная

обработка, шлифование, затирка, заполнение

пор и т. п.

4.9.5

В проектной документации должны быть

указаны дополнительные требования к

бетонным поверхностям, которые

подвергаются постоянному воздействию

движущейся воды или другим воздействиям.

4.9.6

Требования к изогнутым криволинейным

поверхностям должны быть оговорены в

проектной документации.

4.9.7

На бетонных поверхностях всех классов

не допускаются участки неуплотненного

бетона.

4.9.8

На бетонных поверхностях классов А, Б

и В не допускаются жировые пятна и пятна

ржавчины.

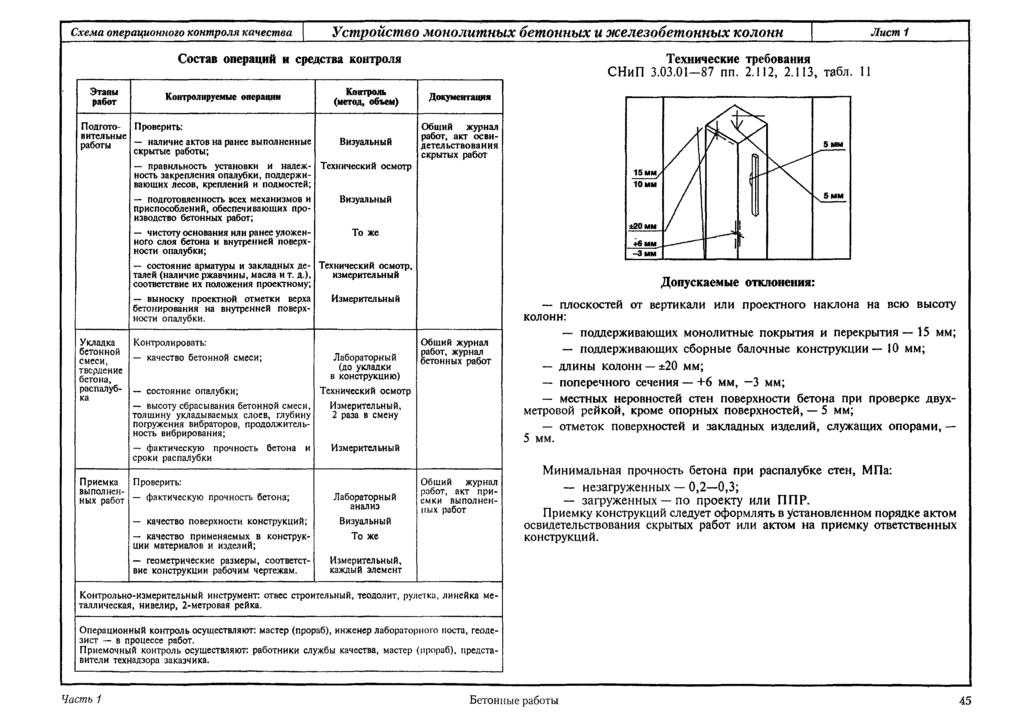

Рисунок

4 — Допуски прямолинейности бетонной

поверхности по классам

4.9.9

На бетонной поверхности монолитных

конструкций не допускается обнажение

арматуры, кроме рабочих выпусков арматуры

и монтажных крепежных элементов опалубки,

а также открытых поверхностей стальных

закладных изделий.

4.9.10

На поверхности бетонных конструкций

допускаются местные выступы или впадины,

размеры которых определяются по допускам

для классов поверхности бетона по

таблице 9 или графику на рисунке 4 при

измеряемом расстоянии, равном 0,1 м.

4.9.11

В бетоне

монолитных конструкций трещины не

допускаются, за исключением усадочных

и других поверхностных технологических

трещин, ширина раскрытия которых не

должна превышать: для класса А — 0,1 мм,

для остальных классов — 0,2 мм.

4.9.12

На бетонной

поверхности не допускаются:

—

для

класса А — раковины, околы бетона

ребер глубиной более 2 мм и длиной более

20 мм на 1 м ребра;

—

для

классов Б и В — раковины диаметром

более 4 мм и 10 мм соответственно и околы

бетона ребер глубиной более 5 мм и

длиной более 50 мм на 1 м ребра;

—

для

класса Г — раковины

диаметром более 20 мм и околы ребер

глубиной более 20 мм,

длина околов не регламентируется.

4.9.13 На

бетонной поверхности монолитных

конструкций, соприкасающейся с опалубкой,

допускаются:

— для

стеновых конструкций — отверстия под

тяжи с оставляемыми в них пластмассовыми

защитными трубками тяжа, отверстия под

анкеры;

— отпечатки

щитов и элементов опалубки;

— обнажение

арматурных фиксаторов в нижней зоне

стены, колонны, оговоренное в технологических

картах на опалубочные работы, кроме

поверхностей с особыми требованиями

по 4. 9.3;

9.3;

— для

нижней поверхности перекрытий —

отпечатки щитов и элементов палубы

(фанера и т. п.), элементы крепления

пластмассовых конструкций, электрической

разводки и т. п.

Способы

заделки отверстий под тяжи должны быть

оговорены в проектной документации или

ППР.

4.9.14

На бетонной поверхности, предназначенной

под оклейку обоями, местные наплывы

(выступы) или впадины не должны быть

высотой или глубиной более 1 мм. Для

обеспечения таких требований для

бетонных поверхностей классов А и Б

рекомендуется шлифование местных

выступов

и шпаклевание местных

впадин для достижения требуемых

показателей.

4.9.15

Требования, предъявляемые к законченным

бетонным и железобетонным конструкциям,

приведены в таблице 11.

Таблица | |||||

Наименование | Значение | ||||

1 | Отклонение | ||||

фундаментов | 20 | ||||

стен | 15 “ | ||||

стен | 10 “ | ||||

стен | 1/500 но не более 100 мм | ||||

стен | 1/1000 | ||||

2 | Отклонение | ||||

до | 10 | ||||

св. | 20 “ | ||||

3 | Отклонение | ±20 | |||

до | ±10 “ | ||||

св. | ±20 “ | ||||

4 | Отклонение | +20 | |||

5 | Отклонение | +10 | |||

6 | Отклонение | –5 | |||

7 | Уклон | 0,0007 | |||

8 | Отклонение | ||||

в | 5 | ||||

в | 10 “ | ||||

по | +20 “ | ||||

9 | Перепад | 5 | |||

4. 9.16

9.16

Требования к монолитным конструкциям

лифтовых шахт, монолитных лестниц,

конструкций под технологическое

оборудование, а также к криволинейным

поверхностям должны быть оговорены в

проектной документации.

iii

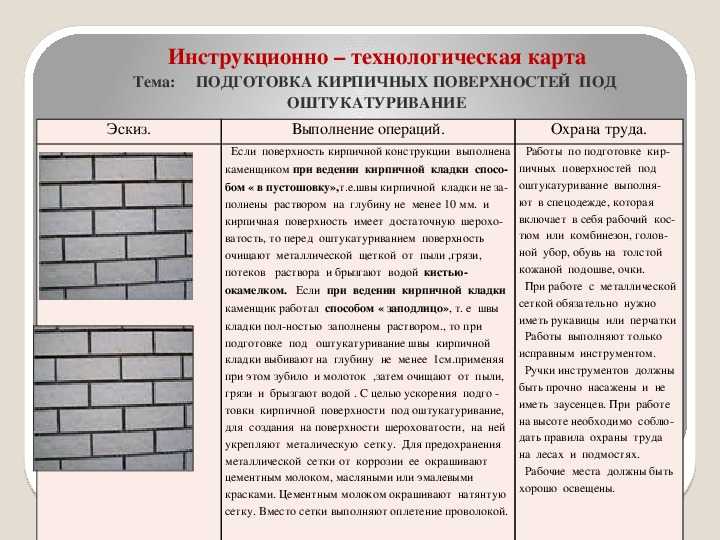

Определение отличий прочного бетона от непрочного — растрескивание, скалывание и отслоение.

Абразивная обработка бетона для надлежащего сцепления

Проблема с бетоном заключается в том, что никогда неизвестно, как он себя поведет при ударном воздействии абразивоструйной обработки.

Мелкие фракции и цементная паста достаточно легко отделяются, обнажая более твердый заполнитель. В отличие от стали, прочность бетона на сжатие неравномерна, поэтому абразивная обработка не позволяет получить равномерный профиль поверхности или анкерный рельеф. Обработанная абразивоструйной установкой бетонная поверхность представляет собой ячеистый профиль с кавернозными порами и капиллярами.

Для обеспечения правильного сцепления ремонтные смеси, верхние слои и покрытия бетона должны проникать в капиллярную сеть подложки и «впаиваться» в нее. Если сеть заблокирована, абразивная обработка открывает ее, обнажая заполнитель и делая шероховатым рельеф.

Если сеть заблокирована, абразивная обработка открывает ее, обнажая заполнитель и делая шероховатым рельеф.

Но если нет пиков и впадин , к которым можно было бы приложить ленту и выполнить измерение микрометром-глубиномером, как оператор абразивной установки может узнать , когда он достигнет заданного профиля поверхности? Как вообще можно определить профиль для бетона?

Есть и другие проблемы. Надлежащим образом подготовленная бетонная поверхность не только должна быть достаточно шероховатой, но и также они должна быть прочной и не содержать загрязняющих веществ. Но из-за относительно пористой природы бетона, загрязняющие вещества часто проникают глубоко в поверхность, ослабляя подложку на глубину, недостижимую для эффективного охвата абразивоструйной обработкой. Для других применений, например, для декоративной отделки, следует удалять только поверхностный, ломкий слой затвердевшей цементной пасты. Что делать, если абразивная обработка слишком эффективна или недостаточно эффективна?

В данном руководстве по подготовке бетонной поверхности вы найдете решения этих проблем и многое другое. Но сначала давайте разберемся, как и , почему качество бетона может ухудшиться, и как он может снова обрести прочность.

Но сначала давайте разберемся, как и , почему качество бетона может ухудшиться, и как он может снова обрести прочность.

Прочный бетон

При нанесении покрытия, верхнего слоя или ремонтной смеси на непрочный бетон, сцепление между двумя материалами может сохраняться, но при оказании давления, непрочный бетон просто отсоединится от плиты. Трещины, микротрещины, вспучивания, растрескивание, скалывание или отслоение являются симптомами непрочного бетона, которые должны быть удалены с последующим заделыванием, прежде чем можно будет приступить к подготовке поверхности.

Связаться со специалистом

6 симптомов непрочного бетона

Видимые трещины являются наиболее очевидным симптомом непрочного бетона и имеют различные причины. Поверхностные трещины вызываются быстрой потерей поверхностной воды в процессе отверждения. Установка основания может расколоть плиту пополам. Большие нагрузки или удары могут немедленно привести к образованию видимых трещин или вызвать микротрещины, которые впоследствии разрастаются в видимые трещины.

Микротрещины невидимы невооруженным глазом, они измеряются в микронах. Микротрещины возникают в результате перегрузки, ударов падающих грузов и ударных инструментов, таких как отбойные молотки и скребки, в результате замораживания и оттаивания, а также перепадов температур, которые происходят во время гидратации цемента. Дробление возникает, когда микротрещины образуют сеть вблизи поверхности. Непрочный бетон затем разрушается, обнажая заполнитель.

Вспучивания образуются в том случае, когда воздушные пузырьки задерживаются под поверхностью, не имея возможности выхода из-за преждевременного высыхания поверхности вследствие ветра, при чрезмерно липкой смеси, которая слишком быстро герметизирует поверхность, или при преждевременной финишной обработке бетона, например, гладилкой.

Растрескивание происходит при замерзании воды в порах и капиллярах в бетоне. Когда гидравлическое давление расширяющегося льда превышает предел прочности бетона на разрыв, чешуйки раствора отрываются от поверхности, обнажая заполнитель.

Скалывание аналогично растрескиванию, за исключением того, что расширение происходит из глубины бетона, в результате чего поверхность распадается на более крупные фрагменты. Распространенными причинами являются коррозия арматуры из-за карбонизации, сильное нагревание, вызывающее значительное расширение водяных паров, неправильно сконструированные соединения, а также ухудшение состояния трещин.

Отслоение — это пустотелая горизонтальная плоскость под поверхностью, которая образуется при нанесении финишного слоя, прежде чем вода и воздух успевают покинуть бетон. При разрушении вследствие воздействия движения или тяжелого груза отслоенный участок отделяется от плиты, обнажая заполнитель.

6 причин непрочного бетона

Карбонизация

Карбонизация происходит в том случае, когда диоксид углерода проникает в поверхность через поры и микротрещины и реагирует с влагой и гидроксидом кальция в цементе, образуя карбонат кальция. Это изначально вызывает затвердение бетона, но при этом pH снижается с 13 до 8. Такое снижение щелочности делает встроенную стальную арматуру уязвимой к коррозии.

Такое снижение щелочности делает встроенную стальную арматуру уязвимой к коррозии.

Коррозия арматуры

Ржавчина — это гидратированное железо, и она является более массивной , чем сталь, которую она заменяет. Увеличивающаяся масса ржавчины создает напряжение растяжения, вызывая растрескивание и скалывание бетона.

Химическое воздействие

Сульфаты выщелачиваются в бетон через грунтовые воды, вступают в реакцию с гидратированными соединениями и расширяются, вызывая механические повреждения. Химические вещества также могут размягчать, разъедать и растворять цементную пасту.

Повреждение от пожара

Бетон не будет гореть, но высокая температура приводит к потере бетоном большей части прочности на сжатие, прочности на изгиб и эластичности. Расширяющийся водяной пар, ищущий пути для выхода, может привести к скалыванию.

Перегрузка/воздействия

Укладка бетона под большой нагрузкой, особенно при ударном воздействии, вызывает микротрещины и растрескивание. Инструменты ударного действия могут вызвать обширное образование микротрещин.

Инструменты ударного действия могут вызвать обширное образование микротрещин.

Слишком влажный бетон

Слишком большое количество воды в смеси вымывает цемент на поверхность. Поверхность высохнет до того, как произойдет схватывание, что приведет к усадке, трещинам, снижению прочности на сжатие и образованию цементного молочка.

Как обнаружить непрочный бетон

Визуальный осмотр поверхности позволяет выявить наиболее серьезные повреждения: трещины, скалывание, растрескивание и дробленые отслоения, но при этом не всегда видна полная протяженность непрочного бетона.

Возможно, самый простой метод – постучать молотком по видимым слабым участкам. Если головка молотка отскакивает, прочность бетона на сжатие хорошая. Если молоток вдавливает и размельчает поверхность, то участок бетона непрочный и его следует удалить.

Проведением отверткой по поверхности также можно обнаружить непрочный бетон. Если отвертка оставляет блестящую белую полосу, то бетон прочный. Если под воздействием отвертки отслаивается порошок, бетон непрочный.

Если под воздействием отвертки отслаивается порошок, бетон непрочный.

Случаи, когда под поверхностью образуются полости из воздуха, воды или неувлажненного материала, обнаружить не так просто: поверхность может быть достаточно прочной, чтобы пройти испытание молотком или отверткой, но ее структура может быть при этом нарушена. Прослушивание звука, издаваемого при касании бетона, помогает выявить участки с дифференциальной плотностью. На больших поверхностях такие полости можно обнаружить путем протягивания цепи над поверхностью или с помощью оборудования, которое будет интенсивно воздействовать на поверхность несколькими цепями.

После того как будут определены участки непрочного бетона, можно приступать к их удалению.

Удаление непрочного бетона

В случае повреждения большей части бетонной поверхности, лучше всего удалить поврежденный слой механическими средствами, описанными ниже. При необходимости точечного удаления поврежденных участков распространенным методом является удаление непрочного бетона молотком, отбойным молотком, бетоноломом или другим инструментом ударного действия.

Лучший метод – начать с центра ослабленной зоны и перейти к краю.При этом следует избегать тонких краев, даже если вы заполняете пустоты самовыравнивающейся смесью или эпоксидной смолой, которую можно наносить тонким слоем: в определенный момент наносимое покрытие будет слишком тонким, чтобы надлежащим образом покрыть профилированную поверхность. Зачистка глубоких, острых краев обеспечивает лучшую прочность на разрыв при сцеплении покрытия с поверхностью, но лучше всего использовать перпендикулярные или подрезанные края.

При заполнении пустоты бетоном или другим густым составом лучший метод – распилить кромки под прямым углом вокруг поврежденного участка. При зачистке наружу по направлению к краю, материал поверхности внутри разреза отламывается, оставляя перпендикулярную кромку.

Ремонт непрочного бетона

После удаления непрочного бетона пустоты можно заполнить бетоном, строительным раствором, цементным раствором, штукатуркой, шпаклевкой, эпоксидной смолой или другим заделочным составом. Кроме того, бетон имеет пустоты естественного происхождения, которые должны быть заполнены для поддержания структурной целостности.

Кроме того, бетон имеет пустоты естественного происхождения, которые должны быть заполнены для поддержания структурной целостности.

Роль абразивной обработки в удалении бетона

На этапе удаления бетона у операторов абразивной обработки есть две возможности для выполнения своих задач.

Распилы оставляют гладкие вертикальные поверхности с порами, заполненными пылью. Абразивная обработка открывает поры и придает поверхности шероховатость, обеспечивая взаимодействие для ремонтного материала.

Ударные инструменты, используемые для удаления непрочного бетона, вызывают обширное образование микротрещин. Заделка поверхности, ослабленной микротрещинами, препятствует цели ремонта. Абразивоструйная обработка является предпочтительным методом для удаления поверхностей с микротрещинами.

Каверны – это пустоты, которые образуются рядом с сформированной поверхностью из-за пузырьков воздуха и воды, которые мигрируют в формы, чтобы избежать тепла, производимого при гидратации цемента.

Отверстия под стяжные стержни – это проходящие через бетон пустоты, вызванные удалением стяжных стержней, которые удерживали формы при затвердевании бетона. Отверстия под стяжные стержни и каверны следует заполнять до начала работ.

Раковина на поверхности бетонного покрытия – это скопление грубых заполнителей, в которые не проникал раствор. Уплотнители плотно забиты, но не сцеплены, имеют низкую прочностью на сжатие и незначительную прочность на растяжение. Заполнители должны удаляться с помощью электроинструментов вплоть до голого бетона, а затем необходимо выполнить заполнение пустот.

Пустоты — не единственный дефект поверхности, который требует исправления. Выступы, выходящие за пределы толщины сухой пленки покрытия, могут вызвать разрушение покрытия, особенно вокруг острых краев. Если верхний слой является самовыравнивающимся составом, то для обеспечения надлежащего покрытия выступов может потребоваться избыточное количество материала. Брызги раствора, ребра, гребни и другие выступы, превышающие 1,58 мм, должны быть размолоты или сколоты.

Перед заделкой цементирующим продуктом подложка должна находиться в водонасыщенном состоянии при сухой поверхности. Это влечет за собой опрыскивание с помощью шланга, а затем вытирание, чтобы поры были насыщенными, но при этом на поверхности не оставалось свободной воды.

Если поверхность влажная, соотношение воды и цемента будет расти вдоль границы сцепления, вызывая усадку, микротрещины и ослабление сцепления. Когда поверхность не насыщена влагой, она будет вытягивать воду из ремонтного материала, что может привести к недостаточной гидратации цемента и снижению прочности по всему сцеплению.

После восстановления поверхности прочного бетона, следующим шагом является удаление загрязняющих веществ из бетона. Во второй части нашей серии, посвященной подготовке поверхности бетона мы рассмотрим различные формы загрязнений поверхности бетона, их причины и способы их устранения (подсказка: абразивная обработка не всегда является правильным решением).

Роль абразивной обработки в заделывании бетона

В зависимости от требуемой шероховатости объекта, для заделанных участков может потребоваться профилирование поверхности с помощью абразивоструйной обработки.

Подготовка бетонной поверхности: Часть 3

ДЕСЯТЬ СТЕПЕНЕЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

В части I нашей серии статей о подготовке бетонной поверхности мы рассмотрели, как обнаружить, удалить и отремонтировать непрочный бетон. Во второй части мы рассмотрели различные виды поверхностных загрязнений бетона и способы их очистки. В части III мы рассмотрим методы придания шероховатости поверхности при подготовке к покрытию или наложению.

Достаточная шероховатость

Когда бетон прочный и не содержит загрязнений, все, что осталось, — это придать поверхности соответствующую шероховатость, но до какой степени? Поверхность взорванного бетона слишком шероховатая, чтобы ее можно было измерить рулеткой и количественно выразить в микронах или милах.

Наиболее эффективным эталонным инструментом для определения профилей бетонной поверхности является формованная резиновая пластина сравнения , доступная в Международном институте ремонта бетона. Эти образцы воспроизводят десяти степеней шероховатости поверхности , и предназначены для прямого визуального и тактильного сравнения с рассматриваемой бетонной поверхностью.

Эти образцы воспроизводят десяти степеней шероховатости поверхности , и предназначены для прямого визуального и тактильного сравнения с рассматриваемой бетонной поверхностью.

Для десяти классов нет окончательного текстового описания: компаратор является стандартом. Тем не менее, ICRI сообщает нам , какой профиль поверхности достаточен для различных типов покрытий и верхних слоев :

Абразивоструйная очистка является одним из наиболее универсальных методов , охватывающих широкий диапазон профилей поверхности, от CSP 2 до 7. В отличие от многих перечисленных методов, абразивоструйная очистка также может применяться к вертикальным и потолочным поверхностям. Тем не менее, он не может эффективно удалить бетон на глубину, достижимую механическими методами с высокой ударной нагрузкой, такими как скребковая обработка, хотя абразивоструйная обработка играет важную роль в устранении микротрещин, вызванных этими методами. Давайте рассмотрим варианты и посмотрим их в действии.

Варианты подготовки бетонной поверхности

Шлифовка

Шлифовка удаляет цементное молоко, выступы, поверхностные загрязнения и делает поверхность дисков гладкой или шероховатой, в зависимости от поверхности дисков.

Диски движутся под прямым углом к поверхности и могут оставлять круговые узоры или выемки на поверхности. Напольные шлифовальные машины используются для обработки горизонтальных поверхностей. Ручные шлифовальные машины используются на вертикальных поверхностях.

Риск микротрещин: Нет

Кислотное травление

Кислотное травление растворяет цемент и обнажает мелкие заполнители, оставляя поверхность, похожую на наждачную бумагу. Он используется для удаления цементного молока и деликатного придания шероховатости поверхности перед нанесением герметика, грунтовки или другого тонкого покрытия. С кислотой трудно и опасно работать: пары кислоты не только опасны для здоровья, но и могут травить любую нержавеющую сталь или алюминий, с которыми они соприкасаются, например, электрические коробки и трубопроводы.

С кислотой трудно и опасно работать: пары кислоты не только опасны для здоровья, но и могут травить любую нержавеющую сталь или алюминий, с которыми они соприкасаются, например, электрические коробки и трубопроводы.

Риск микротрещин: Нет

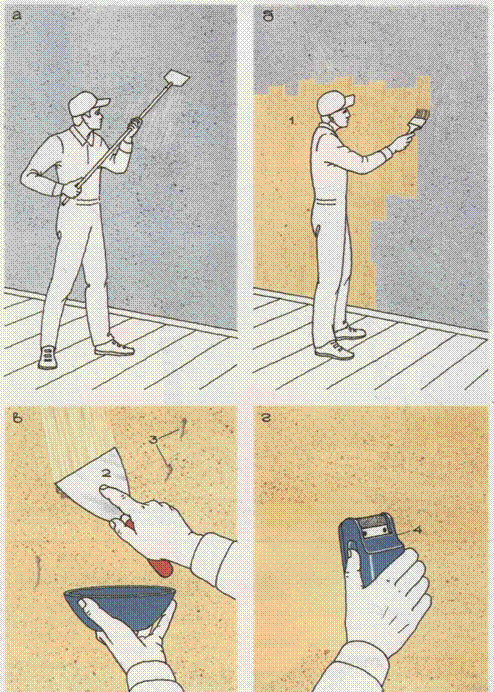

Игольчатый скейлинг

Игольчатые скейлеры измельчают бетонные поверхности ударами стальных стержней, приводимых в действие пневматическими или гидравлическими импульсами. Игольчатые скейлеры обычно используются для удаления высолов и других хрупких отложений. Удары создают кратерированный профиль поверхности.

Риск образования микротрещин: Низкий

Абразивоструйная очистка

Абразивоструйная очистка перемещает сухой или влажный абразив в потоке сжатого воздуха. При ударе абразивные частицы проникают в основание, выбивая фрагменты строительного раствора и мелкие частицы, создавая общий эрозионный эффект. Абразивоструйная очистка удаляет поверхностные загрязнения, непрочный бетон, покрытия и клеевые пленки, придает поверхности профиль.

При ударе абразивные частицы проникают в основание, выбивая фрагменты строительного раствора и мелкие частицы, создавая общий эрозионный эффект. Абразивоструйная очистка удаляет поверхностные загрязнения, непрочный бетон, покрытия и клеевые пленки, придает поверхности профиль.

Кроме того, для удаления цементного молока, высолов и деликатной шлифовки деликатных поверхностей рекомендуется использовать пароабразивную струйную очистку. Оба метода могут использоваться на горизонтальных, вертикальных и потолочных поверхностях и подходят как для внутренних, так и для наружных работ.

Риск микротрещин: Нет

Дробеструйная обработка

Дробеструйная обработка приводит в движение стальную дробь по бетонной поверхности с помощью колеса. Удары дроби измельчают бетон и загрязняющие вещества и делают поверхность шероховатой. Отработанная дробь отделяется от отходов и перерабатывается. Дробеструйная обработка является предпочтительным методом очистки и профилирования горизонтальных поверхностей и имеет те же области применения, что и абразивоструйная обработка. В некоторых особых ситуациях роботы могут стрелять в горизонтальных плоскостях.

Удары дроби измельчают бетон и загрязняющие вещества и делают поверхность шероховатой. Отработанная дробь отделяется от отходов и перерабатывается. Дробеструйная обработка является предпочтительным методом очистки и профилирования горизонтальных поверхностей и имеет те же области применения, что и абразивоструйная обработка. В некоторых особых ситуациях роботы могут стрелять в горизонтальных плоскостях.

Риск образования микротрещин: Нет

Водоструйная обработка

Гидроструйная обработка удаляет загрязнения и придает поверхности шероховатость за счет воздействия струй воды высокого и сверхвысокого давления. Он имеет те же области применения, что и абразивно-струйная и дробеструйная обработка, и может использоваться на вертикальных и потолочных поверхностях. Он может производить CSP от трех до десяти, причем десять равны диаметру крупного заполнителя. Другими словами, водоструйная обработка может сместить заполнители.

Риск микротрещин: Нет

youtube.com/embed/bZuks_1SdCI?rel=0&showinfo=0″ frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

Скарификация

Скарификатор состоит из рядов зубчатых шайб, собранных на стальных стержнях, закрепленных на вращающемся стальном барабане. Когда барабан вращается, шайбы ударяются о поверхность, разрушая и измельчая бетон, образуя бороздчатый узор. Скарификация работает только на горизонтальных поверхностях.

Риск образования микротрещин: Умеренный

Ротационное фрезерование

Ротационная мельница — это скарификатор на стероидах, настолько большой, что его нужно приводить в движение, с зубьями, установленными на барабане вместо шайб. Удары зубьев разбивают бетон на крошки и пыль, создавая бороздки и глубокие канавки. Ротофрезерный станок может быть оснащен маленькими зубьями для получения CSP, равным 6, или большими зубьями, которые дают CSP 9. Он останавливается перед CSP 10, потому что вместо того, чтобы выбивать заполнитель, ротомиллер ломает его. Ротомиллер можно использовать только на горизонтальных поверхностях.

Он останавливается перед CSP 10, потому что вместо того, чтобы выбивать заполнитель, ротомиллер ломает его. Ротомиллер можно использовать только на горизонтальных поверхностях.

Риск образования микротрещин: Высокий

Растрескивание

Лесорубы имеют несколько заостренных поршневых головок с пневматическим приводом, которые ударяют по поверхности, откалывая и раздавливая ее. Они создают грубые, неровные поверхности и часто используются для разрушения низких бетонных конструкций.

Риск образования микротрещин: Extreme

Удар молотком

Отбойные молотки и отбойные молотки разбивают бетон, когда острие или долото раскалывают поверхность и входят в трещину, многократно ударяя, пока не отколются крупные фрагменты бетона. Их можно использовать на горизонтальных поверхностях (отбойные молотки) или вертикальных поверхностях (отбойные молотки).

Их можно использовать на горизонтальных поверхностях (отбойные молотки) или вертикальных поверхностях (отбойные молотки).

Риск микротрещин: Extreme

Замедлитель схватывания поверхности

Замедлитель схватывания поверхности представляет собой химическое вещество, распыляемое на свежезалитый бетон для предотвращения гидратации поверхности. Затем непрореагировавшую цементную пасту можно удалить промывкой под давлением или скребком, обнажая крупный заполнитель.

Риск образования микротрещин: Нет

Ключевые выводы

Итак, как узнать, что вы добились нужного профиля бетонной поверхности? Компараторы каучука ICRI являются наиболее надежным методом, но он по-прежнему оставляет много возможностей для интерпретации.

Лучшей практикой для получения четко определенного профиля поверхности мишени является создание рабочего стандарта . Работая с другими заинтересованными сторонами, разработайте профиль поверхности, близкий к указанной CSP, как указано компаратором. Когда все соглашаются со стандартом работы, он становится эталоном для абразивно-струйной обработки.

Конечный индикатор правильно подготовленной поверхности равно тому, держится ли соединение , что можно проверить методом отрыва . Стальной диск прикрепляется к готовой поверхности, а бетон по периметру надрезается, так что восходящая сила действует только на область непосредственно под диском. Давление прикладывается к диску с помощью тестера сцепления до тех пор, пока диск не оторвется. Если образец отрывается на подготовленной плоскости поверхности, то соединение было самым слабым местом в системе, что указывает на проблему с подготовкой поверхности. Когда связь держится, но бетон разрушается менее чем на 10% от ожидаемой прочности бетона на сжатие, это хороший показатель того, что бетон все еще непрочен.

Прочность на растяжение в зависимости от прочности на сжатие

Прочность на сжатие является мерой сопротивления материала раздавливанию.

Прочность на растяжение является мерой сопротивления материала растяжению.

Они связаны, но не прямо пропорциональны. Прочность бетона на растяжение составляет примерно 10-15% от прочности на сжатие.

Рекомендуемые ресурсы

Комплект спецификаций бетона ICRI 310. Это включает в себя руководство по спецификации, в котором описывается схема CSP, а также компаратор 10 резиновых чипов. Если вы планируете пескоструйную обработку бетона, вы должны иметь это.

Передовой опыт подготовки бетонных поверхностей перед ремонтом и облицовкой. Это превосходный рецензируемый анализ Бюро мелиорации Министерства внутренних дел США.

SSPC SP 13 NACE № 6 Стандарты подготовки поверхности бетона

7 Методы измерения шероховатости поверхности бетона

Что такое шероховатость поверхности?

Шероховатость поверхности – это отклонение профиля или поверхности от идеальной формы. По сути, идеальная форма — это виртуальная линия или плоскость, которая определяется на основе среднего значения набора измерений. Самое главное, он представляет собой эталон для измерения отклонений. Короче говоря, большие отклонения соответствуют более шероховатой поверхности, а меньшие отклонения соответствуют более гладкой поверхности.

По сути, идеальная форма — это виртуальная линия или плоскость, которая определяется на основе среднего значения набора измерений. Самое главное, он представляет собой эталон для измерения отклонений. Короче говоря, большие отклонения соответствуют более шероховатой поверхности, а меньшие отклонения соответствуют более гладкой поверхности.

Фактически, термин «шероховатость поверхности» используется во многих областях техники, включая строительные материалы, гидромеханику и геологию. В частности, к ним относятся бетон, сталь, образцы керна и горные породы.

Тем не менее, в этой статье основное внимание уделяется профилю поверхности бетона, его важности и методам измерения.

Важность шероховатости поверхности в бетоне

Прежде всего, чтобы рассмотреть эту подтему с научной точки зрения, мы начнем с введения термина прочность сцепления в бетоне. Короче говоря, связь — это сила, удерживающая два слоя или поверхности. Соответственно, прочность сцепления представляет собой способность этих поверхностей к напряжению, чтобы сопротивляться их разделению.

На самом деле, прочность сцепления является важным параметром в таких областях, как ремонт и защитная обработка. Кроме того, это может быть напрямую связано с их качеством и долговечностью.

Кроме того, компоненты, которые фактически образуют связь, в основном включают механическое сцепление, чистое сцепление, когезию и другие. Они подпадают под общую классификацию связи на химическую, физическую или механическую.

И, углубившись в механизмы механической блокировки, мы придем к важности шероховатости поверхности. Например, шероховатость поверхности может влиять на режим механического сцепления и изменять контактный угол между существующей подложкой и новым материалом. Вкратце, механизмы блокировки и углы контакта могут обеспечить как прочность сцепления при сдвиге, так и прочность сцепления при растяжении, как показано на следующем рисунке.

Кроме того, шероховатость поверхности может влиять на площадь контактной поверхности, что в свою очередь влияет на прочность сцепления.

Таким образом, спецификации и некоторые популярные стандарты, касающиеся подготовки бетонной поверхности, ремонта бетона и защитной обработки, определяют требования к шероховатости поверхности или профилю в зависимости от материала.

Чтобы проиллюстрировать это, некоторые примеры приложений, которые обычно требуют измерения шероховатости поверхности, включают все типы полов из смолы (герметики, покрытия и полы), накладки и ремонт.

Как измерить профиль поверхности или степень ее шероховатости?

В общем, существует несколько методов измерения профиля поверхности. Эти методы в основном можно разделить на две группы: качественные и количественные методы.

Качественные методы определения профиля поверхности

Качественные методы измерения шероховатости поверхности – визуальные или тактильные. Короче говоря, они включают сравнение со стружкой CSP ICRI, использование дублирующих шпаклевок в соответствии со стандартом ASTM D7682 Method A вместе с стружкой CSP ICRI и сравнение с абразивными наждачными бумагами в соответствии со стандартом ANSI B 74. 18.

18.

В этом методе пользователь сравнивает шероховатость поверхности бетона с чипами ICRI и идентифицирует ее с CSP от 0 до 10.

Что такое чипы CSP ICRI?

ICRI 310.2R определяет 10 профилей бетонной поверхности, от CSP 1 до CSP 10, где чем выше CSP, тем шероховатее поверхность. Следовательно, ICRI производит чипы-реплики этих CSP, используя различные методы подготовки поверхности, и они коммерчески доступны в их магазине.

Метод А ASTM D7682 применим вместе с чипами CSP ICRI в качестве качественного метода измерения шероховатости поверхности. По сути, он аналогичен предыдущему, однако является косвенным.

По сути, пользователь создает копию шероховатости поверхности, а затем сравнивает ее с чипами ICRI. Сначала пользователь смешивает два компонента шпатлевки (эпоксидную смолу), помещает ее в специальную дисковую форму и вдавливает в прочную, чистую и сухую бетонную поверхность. Затем, когда замазка схватится, пользователь снимает форму и снимает замазочный диск с поверхности. Следовательно, этот диск представляет собой постоянную копию шероховатости поверхности, которую также можно сравнить с чипами CSP ICRI.

Следовательно, этот диск представляет собой постоянную копию шероховатости поверхности, которую также можно сравнить с чипами CSP ICRI.

Другой метод определения шероховатости поверхности бетона заключается в сравнении ее с профилем абразивной наждачной бумаги. Короче говоря, этот метод упоминается в стандарте NACE № 6/SSPC-SP 13 и рассматривается в ANSI B74.18.

Количественное измерение шероховатости поверхности

Методы количественного измерения шероховатости бетонной поверхности – это методы, которые фактически измеряют определенные параметры и дают научные значения. Однако, в зависимости от метода и оборудования, эти параметры могут относиться к точке, линии (2d) или поверхности (3d).

Некоторые важные количественные параметры профиля поверхности

На самом деле, с развитием технологий многие параметры можно рассчитать напрямую. Однако мы сосредоточимся на некоторых важных и часто используемых параметрах, таких как средняя глубина профиля (MPD), средняя глубина текстуры (MTD), среднее арифметическое отклонение (Ra, Sa), среднеквадратичное значение (Rq, Sq), асимметрия (Rsk, Ssk) и максимальная высота пика до впадины (Rz, Sz).

Приборы для измерения шероховатости поверхности

В связи с непрерывным развитием профилометрии на рынке появилось множество измерителей шероховатости поверхности или профилометров. Однако эти тестеры могут иметь разные рабочие механизмы, возможности и ограничения, а также могут представлять разные данные и параметры. Следовательно, важно понимать различия между ними и механизмами их работы.

Что такое профилометр: Определение и классификация поверхностных профилометров

Поверхностные профилометры — это устройства, которые могут измерять топографические параметры и количественно определять шероховатость поверхности. Фактически их можно разделить на два основных типа: контактные и бесконтактные тестеры.

Контактные (щуповые профилометры)

Щуповые профилометры представляют собой приборы, работающие механически при прямом контакте с поверхностью для количественной оценки ее шероховатости. В основном они основаны на алмазной игле, которая измеряет перпендикулярные отклонения.

Бесконтактные профилометры

Бесконтактные профилометры – это приборы, использующие оптические методы для измерения шероховатости поверхности. Кроме того, они могут быть компактными и переносными, закрепленными на машинах или транспортных средствах, или закрепленными для лабораторного использования, в зависимости от их типа и рабочих механизмов.

Кроме того, к оптическим методам относятся микроскопия (световая и электронная), световая профилометрия и лазерная профилометрия. Чтобы проиллюстрировать, два распространенных примера бесконтактных датчиков включают измеритель кругового пути (CT) и световые профилометры, основанные на методе конфокальной хроматической аберрации.

Четыре количественных стандарта измерения шероховатости поверхности

ASTM E965

ASTM E965 — это стандартный тест для измерения глубины макротекстуры поверхности. Кроме того, он также известен как тест с песком, поскольку традиционно использовался кварцевый песок, но затем его заменили круглыми стеклянными сферами. Короче говоря, он включает в себя круговое распределение определенного объема стеклянных сфер до тех пор, пока не обнажится текстура поверхности бетона. Следовательно, среднюю глубину текстуры можно определить на основе среднего диаметра и покрытой площади, следуя определенному уравнению.

Короче говоря, он включает в себя круговое распределение определенного объема стеклянных сфер до тех пор, пока не обнажится текстура поверхности бетона. Следовательно, среднюю глубину текстуры можно определить на основе среднего диаметра и покрытой площади, следуя определенному уравнению.

ASTM D7682, метод B

ASTM D7682 — это стандартный метод испытаний для воспроизведения и измерения профилей бетонных поверхностей с использованием дублирующей шпаклевки. Фактически, метод B этого теста количественно определяет глубину профиля реплик дисков, полученных в методе A (который мы ранее рассматривали в качественных методах). Вкратце, в этом методе используется специальный микрометр для проведения не менее десяти измерений на диск-реплику. Затем пользователь определяет диапазон глубины профиля на основе этих измерений шероховатости поверхности.

ASTM E2157

ASTM E2157 — это стандартный метод измерения свойств макротекстуры дорожного покрытия с помощью измерителя с круговым треком.

Как правило, этот

Как правило, этот