Содержание

пропорции, как подобрать состав для стен и перекрытий дома

Керамзитобетон – это стройматериал с небольшим удельным весом. Он характеризуется низкой теплопроводностью. От размеров керамзитового сырья зависит то, насколько будут плотными и структурными готовые блоки.

Содержание

- Строительство дома из монолитного керамзитобетона

- Как самостоятельно приготовить состав для заливки?

- Одинаковый ли состав используется для стены и перекрытий?

- Технология приготовления раствора

- Как изготовить материал самостоятельно: пропорции, компоненты

- Изготовление опалубки и заливка

- Отделка интерьера и фасада из монолита

- Минеральная

- Цементная

- Гипсовая

- Акриловая

- Силикатная

Строительство дома из монолитного керамзитобетона

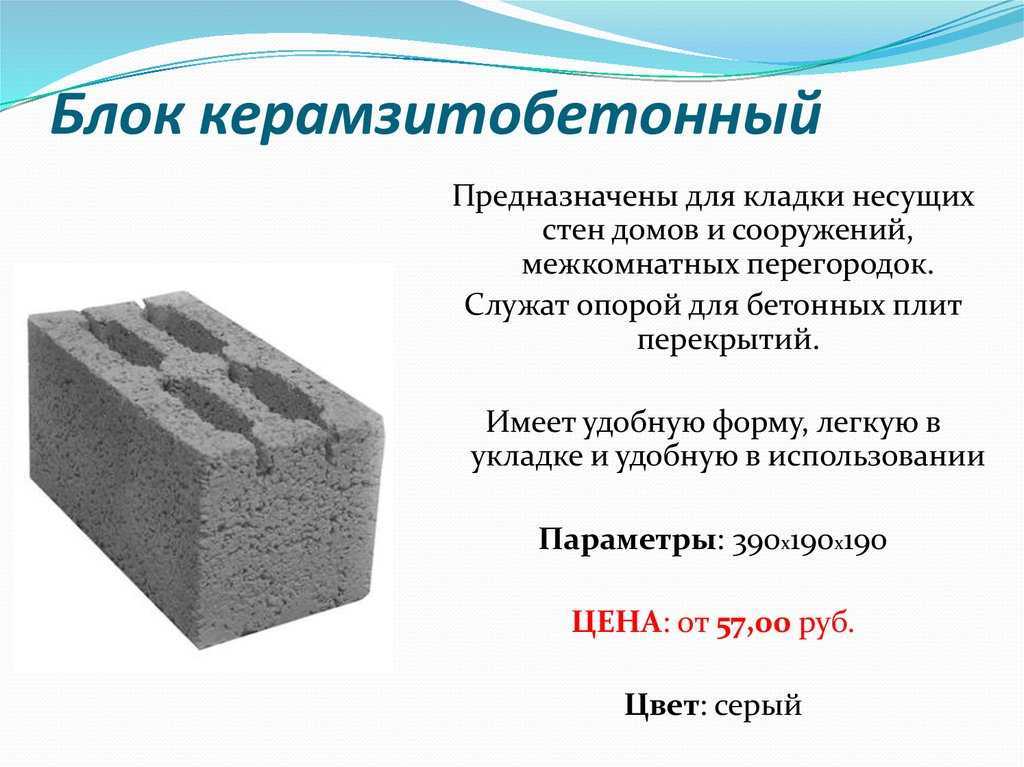

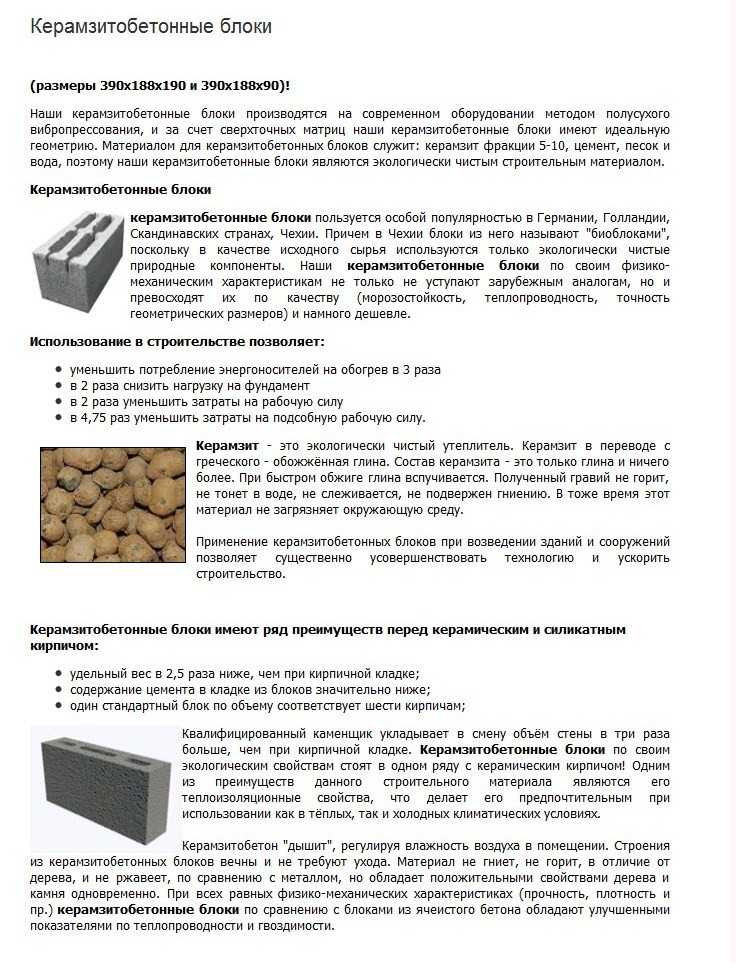

Керамзитобетонные блоки можно применять для возведения частных домов. Он имеет высокое водопоглощение, поэтому его рекомендовано использовать в сухом климате или применять гидроизоляцию. Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые.

Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые.

Как самостоятельно приготовить состав для заливки?

Керамзитобетон пропорции имеет такие же, как и обычный бетон. Керамзит заменяет щебень или гравий при изготовлении стройматериалов. Материал бывает разный по форме, от размера зависит плотность готовых плит. Если строится дом из монолитного керамзитобетона, то используют керамзит больших размеров.

При добавлении мелкофракционного керамзита повышается удельный вес стройматериала.

Для приготовления состава для стен из керамзитобетона используют бетономешалку. Чтобы повысить эластичность смеси, добавляют кварцевый песок.

Одинаковый ли состав используется для стены и перекрытий?

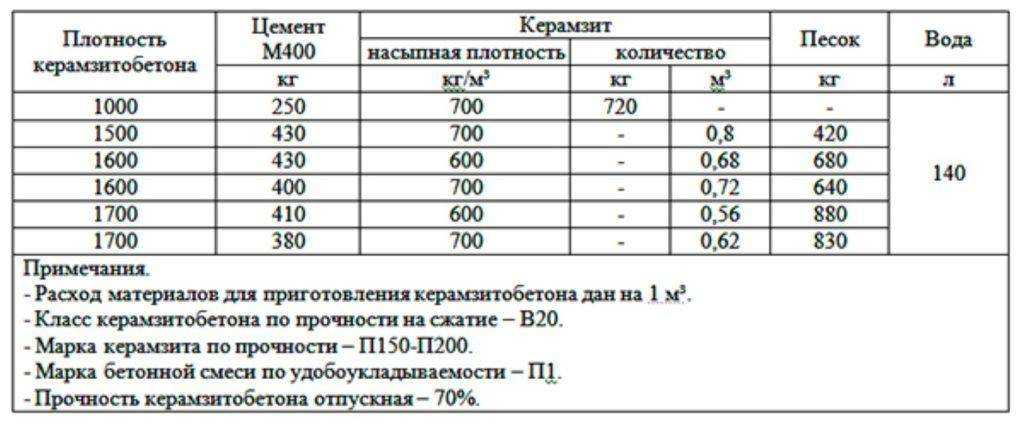

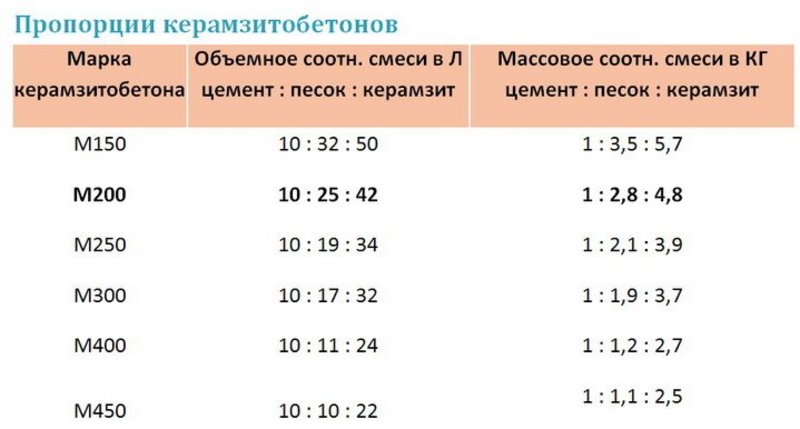

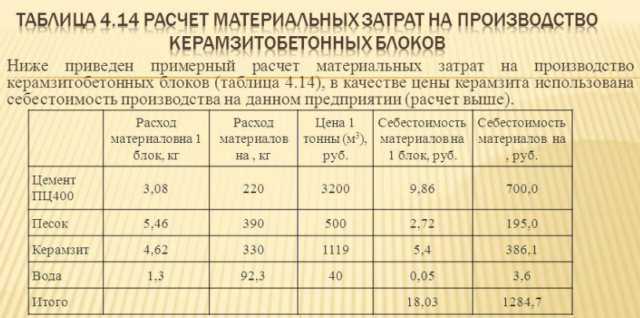

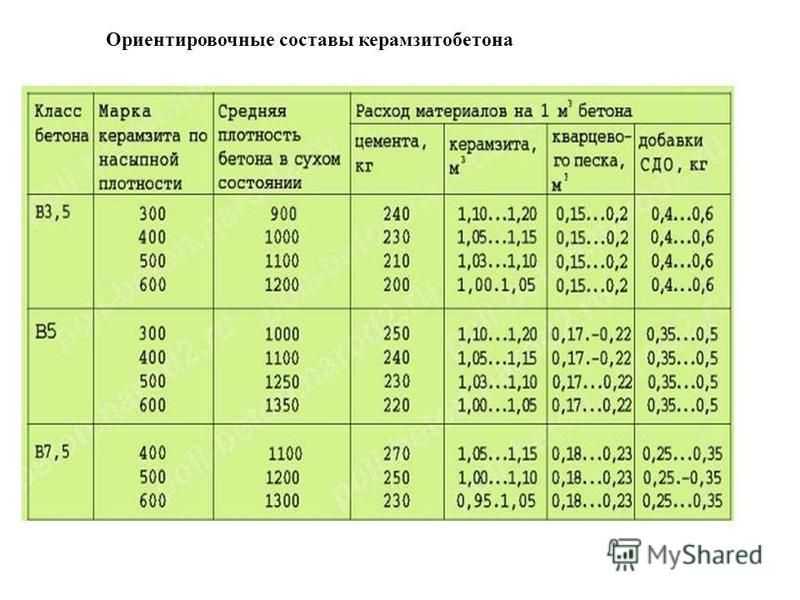

Монолитные стены из керамзитобетона строят из смеси цемента марки М400, керамзитового песка и керамзита, соотношение которых указано в таблице.

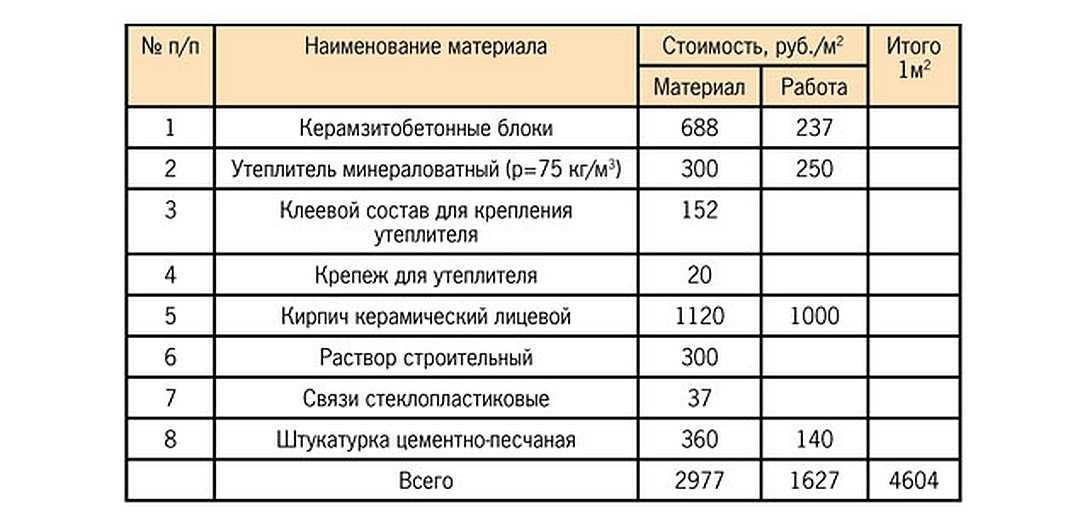

Таблица 1. Приготовление раствора для стен (соотношение)

| Цемент | Керамзитовый песок | Мелкий керамзит |

| 1 | 1,5 | 1 |

Перекрытие должно выдерживать большие нагрузки, поэтому соотношение компонентов меняется. Пропорции плит перекрытия панельного дома из керамзитобетона указаны в таблице:

| Цемент | Песок | Керамзит | Вода | Пластифицирующий компонент |

| 1 ведерко | 3-4 ведерка | 4-5 ведер | 1,5 ведерка | Соответственно инструкции |

Разница между стеновыми блоками и материала для перегородок заключается в соотношении и количестве используемых компонентов. Стеновые блоки толще перегородок, так как на них приходится большая нагрузка.

Технология приготовления раствора

При необходимости увеличить керамзитобетонные блоки на разрыв рекомендовано делать армирование с использованием металлической проволоки. В емкость заливается вода, засыпается цемент и пластификатор. После перемешивания смеси в нее добавляется керамзит. Смесь готовится 7 минут.

В емкость заливается вода, засыпается цемент и пластификатор. После перемешивания смеси в нее добавляется керамзит. Смесь готовится 7 минут.

Готовый раствор заливают в формы, которые изготавливают самостоятельно или приобретают на строительном рынке. Для трамбовки смеси применяют вибростанок. На завершающем этапе керамзитобетонные блоки просушиваются. Заливка стен керамзитобетоном своими руками проводится из мелкофракционного материала.

Как изготовить материал самостоятельно: пропорции, компоненты

Прочность стройматериала и марка зависят от того, из каких пропорций делали бетонный блок. Если приходится готовить материал для стен, то добавляется керамзит в большом количестве, который создает пустоты, что обеспечивает улучшение теплоизолирующих свойств. Если на пол будут устанавливаться перегородки, то стяжка должна иметь высокую плотность.

Пропорции керамзита для стен и полов зависят от размеров. Для получения плотной бетонной смеси берут маленький керамзит.

Состав и пропорции керамзитобетона, из которого строится перегородка или пол, следующие:

- 1 куб цемента;

- 3-4 куб песка;

- 5 куб воды;

- 4-5 куба керамзита;

- Пластификатор.

Пропорции бетона из керамзита требуют применять пластификатор в виде жидкого мыла. На одно ведро цемента полагается от 50 до 100 грамм пластификатора.

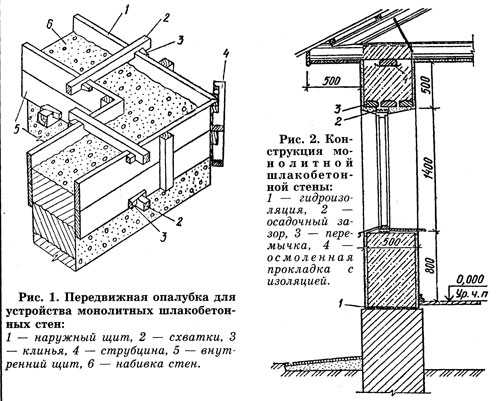

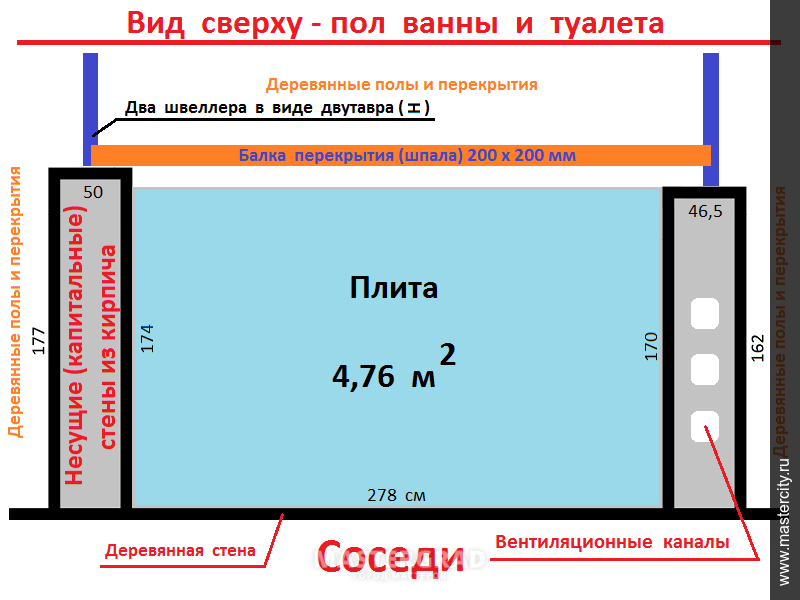

Изготовление опалубки и заливка

Для монолита из керамзитобетона нужно предварительно соорудить опалубку из влагостойкой фанеры, которая имеет толщину более 10 миллиметров. Чтобы создать ребра жесткости в опалубке, берутся доски, размерами 180х40 миллиметров. Для фиксации досок и фанеры применяются стяжки и струбцины. В качестве гидроизоляции применяют пленку или краску. Минус второго варианта заключается в его высокой стоимости.

Чтобы стены были ровными, вертикально устанавливают доски для опоры. Строительный уровень поможет выставить их ровно. Если здание строится в сейсмически безопасном регионе, то дополнительные опоры не устанавливаются. Влагоустойчивость монолитного керамзитобетонного дома обеспечивается, если готовить состав из керамзитового гравия без песка.

Влагоустойчивость монолитного керамзитобетонного дома обеспечивается, если готовить состав из керамзитового гравия без песка.

Армированный керамзитобетон производится с применением арматуры, которая имеет диаметр 10-12 миллиметров. Заливка проводится с использованием железобетонного армопояса над каждым этажом, который имеет ширину 1/3 стены. Это перемычки, которые устанавливаются над оконными проемами. После заливки керамзитобетона его оставляют на 5-10 дней для высыхания.

Отделка интерьера и фасада из монолита

Для отделки керамзитобетонных стен применяют штукатурку или навесные фасады. Особенности подбора зависят от финансовых возможностей и предпочтений человека. Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками.

Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками.

Минеральная

Смеси с минеральной основой – это доступный материал, который в зависимости от используемого вяжущего компонента бывают гипсовыми и цементно-песчаными. Они характеризуются:

- Устойчивостью к влиянию влаги;

- Прочностью;

- Высокой адгезией.

Цементная

Штукатурка на цементной основе применяется для отделки стен из керамзитобетона внутри и снаружи помещений.

Цементная штукатурка обладает большим весом, поэтому дает дополнительную нагрузку на стены.

Гипсовая

Такая штукатурка характеризуется небольшим весом, прочностью, а также отличными теплоизоляционными свойствами. После гипсовой штукатурки проводится покраска стен. За счет высокой паропроницаемости обеспечивается оптимальный микроклимат в помещении. Благодаря пластичности стройматериала провести отделку может малоопытный мастер.

Благодаря пластичности стройматериала провести отделку может малоопытный мастер.

К недостаткам гипсовой штукатурки относятся небольшой уровень сцепления с керамзитобетоном и низкая влагоустойчивость.

Акриловая

Основным компонентом акриловой штукатурки является акрил или поливинил. Материал обладает:

- Прочностью;

- Долговечностью;

- Экологичностью;

- Паропроницаемостью.

Акриловая штукатурка имеет хорошую адгезию к керамзитобетону, устойчива к колебаниям температуры. Она обладает эстетичными свойствами, поэтому широко применяется для отделки помещений. Хорошая пластичность позволяет использовать стройматериал сразу же после возведения дома. Акриловую штукатурку можно предварительно колеровать, что позволяет воплощать различные дизайнерские идеи.

Силикатная

Смеси на силикатной основе относят к высокопрочным отделочным материалам, которые устойчивы к перепаду температур, ультрафиолету, ветру. Стройматериал служит 30 лет. Перед оштукатуриванием поверхности на стены наносят специальную силикатную грунтовку. Раствор быстро высыхает, поэтому его наносят сразу же после приготовления.

Перед оштукатуриванием поверхности на стены наносят специальную силикатную грунтовку. Раствор быстро высыхает, поэтому его наносят сразу же после приготовления.

Недостатком силикатной штукатурки является сложность ее колеровки. Отделку силикатными смесями рекомендовано доверить специалистам.

Приготовление керамзитобетона своими руками – это процесс, который может выполнить начинающий строитель. Для этого строго соблюдают пропорции керамзитобетона для стен и полов, что обеспечит стойкость к ударам, растрескиванию и т. д.

состав и пропорции, своими руками

Время на чтение:

7 минут

3789

Керамзитобетон — аналог бетонного раствора, используемого для половой стяжки. Только в составе стройматериала вместо мелкой щебенки используются вспученные глиняные гранулы, в результате получается теплое половое основание. Соблюдая для керамзитобетона пропорции, установленные строительными нормами, его можно приготовить самостоятельно. Но керамзитобетон — это хрупкий строительный материал, поэтому его не используют для выравнивания поверхностей, которые будут впоследствии подвергаться постоянным нагрузкам.

Но керамзитобетон — это хрупкий строительный материал, поэтому его не используют для выравнивания поверхностей, которые будут впоследствии подвергаться постоянным нагрузкам.

Материал представляет собой композит с пористой структурой, применяемый в строительстве.

Содержание

- 1 Виды керамзитобетона и их характеристики

- 1.1 Какие марки бывают

- 1.2 Что строят из этого вида бетона

- 1.3 Блоки из керамзита

- 2 Состав

- 3 Пропорции смеси с керамзитом для различных целей

- 3.1 Для пола

- 3.2 Для стен

- 3.3 Для перекрытий

Виды керамзитобетона и их характеристики

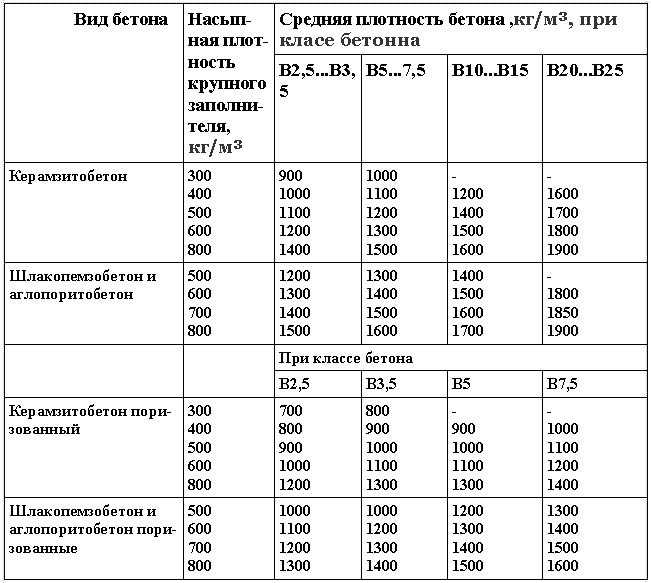

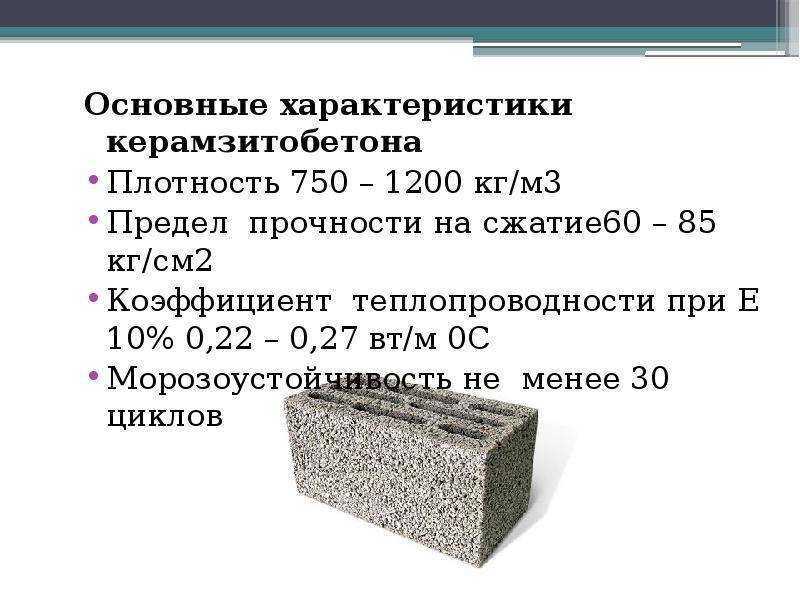

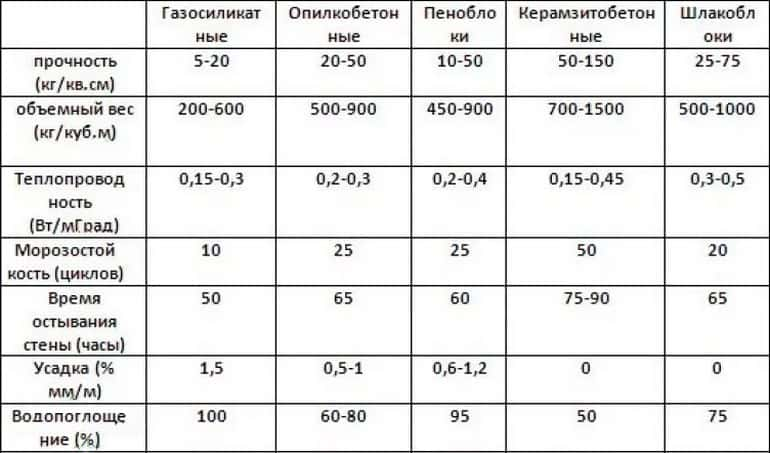

Основные характеристики керамзитобетона определяют его марка и плотность. Эти показатели зависят от используемых компонентов в составе строительного материала и их фракций.

По плотности различают 3 категории стройматериалов:

- беспесчаные;

- поризованные;

- плотные.

Плотный бетон содержит повышенное количество цементного состава.

Для производства беспесчаных бетонов применяется цемент, гравий и вода. Песок в раствор не добавляется.

Материал недорогой, применяется для обустройства малоэтажных зданий: стен, перекрытий и половых оснований.

Из поризованных смесей производят 3 типа строительных блоков, отличающихся друг от друга прочностными показателями:

- теплоизоляционные блоки d(400-700) — применяются для утепления стен зданий;

- теплоизоляционно-конструкционные изделия d(800-1400) — предназначены для утепления и возведения внутренних перегородок;

- стеновые стройматериалы d(1400-2000) — используются для строительства инженерных конструкций.

В состав плотного керамзитобетона входит большое количество цемента, при этом его характеристики сочетают свойства поризованного и беспечанного бетона. Этот стройматериал дорогой, поэтому в строительстве используется редко.

Также керамобетон классифицируется по объемной массе.

По этому показателю строительный материал делится на 3 категории:

Вес керамзитобетонных блоков.

- тяжелый — объемная масса 1200-1400 кг/куб. м, значение прочности — 25 МПа;

- легкий — объемная масса 800-1000 кг/куб. м, в его состав входит легкий керамзитовый компонент;

- особо легкий — объемная масса 600-1800 кг/куб. м, значение прочности — 7,5-40 МПа.

При самостоятельном изготовлении бетонного раствора в него можно добавлять, кроме керамзита, шлаковую пемзу или зольный гравий.

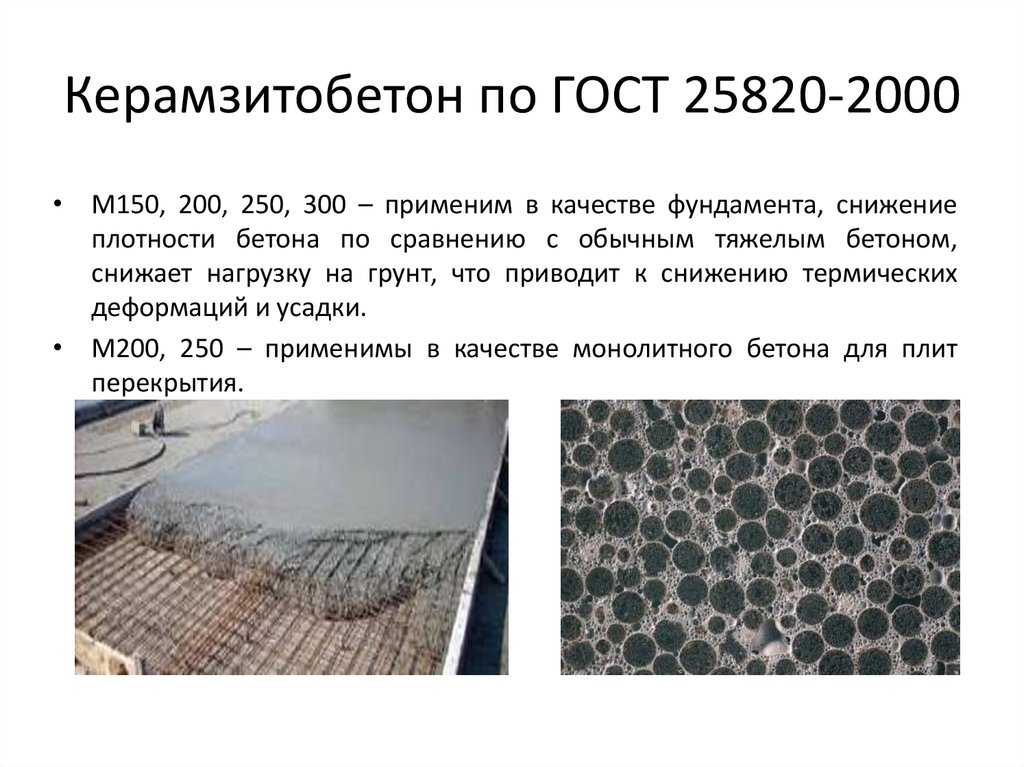

Какие марки бывают

Керамзитобетон по прочностным характеристикам может быть следующих марок:

- М300 — материал отличается повышенными прочностными показателями, поэтому его используют при строительстве фундаментных оснований и несущих инженерных конструкций.

- М200 — используется для отливки легких цокольных перекрытий и производства строительных блоков для возведения стен.

- М150 — материал предназначен для отливки стеновых панелей, производства легких керамзитовых блоков.

- М100 — состав часто используют для обустройства половых стяжек.

- М(50,75) — стройматериал предназначен для обустройства перегородок в помещениях и теплоизоляции наружных стен.

Фракции керамзитобетона.

Что строят из этого вида бетона

Керамзитобетон — это универсальный материал, который широко применяется в строительной области. Его особенность —

возможность регулировать необходимую плотность готового стройматериала.

Применение керамзитобетона:

- В малоэтажном строительстве. Из легкого керамзитобетонного раствора производят строительные блоки, панели, прочие материалы перекрытия. Часто этот стройматериал используют для возведения бань и как внутренний слой многоуровневых стеновых панелей.

- Для обустройства стяжки половых оснований, внутренних перегородок. При заливке стяжки пола материал выполняет теплоизолирующую функцию. Чтобы половая стяжка быстрее затвердела и набрала необходимую прочность, рекомендуется делать раствор в следующей пропорции: 1 часть цемента, 3 части песка, 2 части камня, 1 часть воды.

- Производство плит перекрытия. Строительный материал изготавливается по литьевой технологии. Преимущества готовых изделий: сохранение тепла внутри дома, небольшая масса, влагостойкость, продолжительный период эксплуатации. Единственный недостаток — стройматериал достаточно хрупкий.

- Возведение фундаментов и несущих стен зданий. Для этих целей применяются высокопрочные керамзитобетоны, изготовленные из портландцемента. Монолитные плиты дополнительно армируют стальным каркасом, что увеличивает прочность материала.

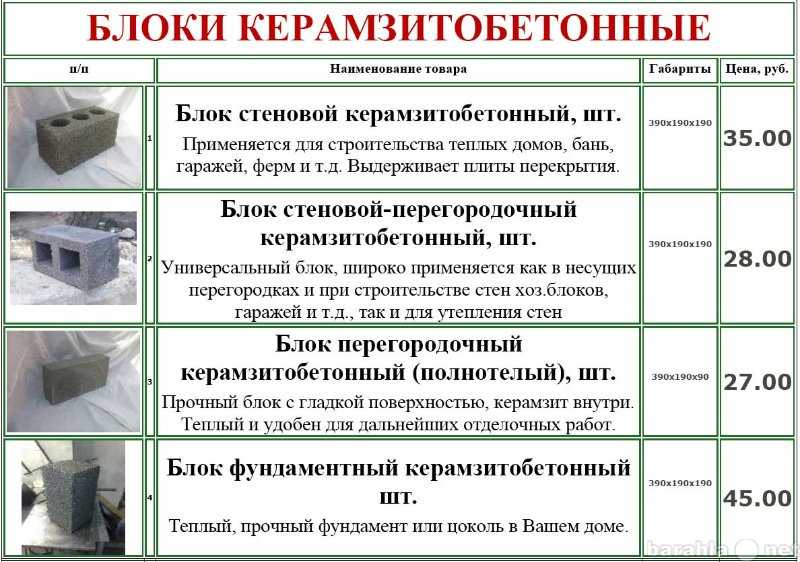

Блоки из керамзита

Блоки из керамзитобетона в зависимости от их назначения изготавливают разных размеров. Изделия могут иметь различный внешний вид. Основными видами стройматериала являются полнотелые и пустотелые блоки.

Пустотелые изделия по форме полостей делятся на следующие подвиды:

- цилиндрические;

- прямоугольные;

- щелевые;

- мелкощелевые.

Полнотелые изделия, в отличие от пустотелых блоков, имеют высокую прочность, но низкие теплоизоляционные качества. Под заказ такие блоки производятся с отверстиями для металлических штырей.

Основным связывающим компонентом строительных блоков является цемент. При изготовлении материала своими руками необходимо помнить следующее: чем больше цемента добавить в раствор, тем ниже у изделия будут теплоизоляционные показатели. Для повышения водоотталкивающих качеств стройматериала часто используют гидрофобный цемент.

При необходимости выполнения термообработки керамзитобетонных блоков рекомендуется в смесь добавлять незначительную долю алитового цемента. В этом случае при нагревании будет быстрее осуществляться полимеризация изделий.

Состав

Сделать керамзитобетонную смесь самостоятельно несложно. Главное — выдержать пропорции составных компонентов раствора, которые зависят от предназначения материала.

Главное — выдержать пропорции составных компонентов раствора, которые зависят от предназначения материала.

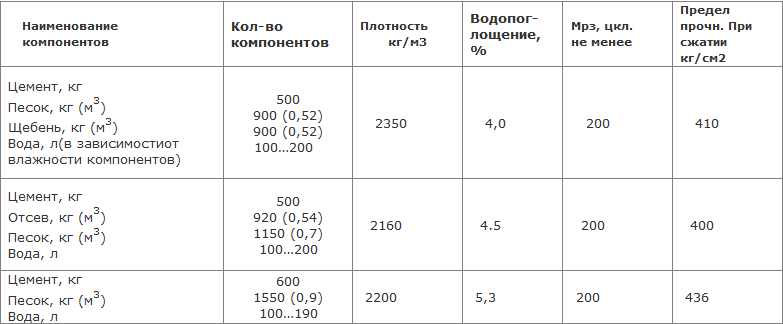

Стандартные пропорции составных компонентов керамобетона:

- 1 доля цемента;

- 2 доли песка;

- 5 долей керамзита.

Дополнительно в керамзитобетон могут подмешиваться опилки или зола.

Таблица пропорций бетона.

При изготовлении керамобетона сухие компоненты первоначально тщательно перемешиваются без воды, а уже после этого с жидкостью. Такую смесь можно изготовить самостоятельно. Для приготовления керамзитобетонной смеси рекомендуется использовать только чистую холодную воду, т.к. примеси ухудшают затвердевание бетона. При использовании загрязненной воды на поверхности готовых изделий будет проявляться белый налет, поэтому лучше брать питьевую жидкость.

Если нужно сделать строительные блоки, понадобятся специальные формы. В них заливается готовая смесь, уплотняется с помощью вибрационного устройства, при необходимости добавляется нужное количество раствора. После заливки изделия выдерживаются неделю на свежем воздухе.

После заливки изделия выдерживаются неделю на свежем воздухе.

Пропорции смеси с керамзитом для различных целей

Керамзитобетон используют не только для изготовления строительных блоков. Это универсальный материал, подходящий для разных целей: заливки половых оснований, возведения стен и обустройства перекрытий сооружений.

Для пола

Пропорции компонентов смеси для выполнения половой стяжки:

- 1 часть цемента М500 и выше;

- 2 части мелкофракционного гравия;

- 3 части керамзитового песка;

- 1 часть воды.

Сначала все компоненты перемешиваются насухо, затем с водой.

Для стен

Рецепт смеси для возведения монолитных стен сооружений:

- 1 часть цемента М400;

- 1,5 части песка;

- 1 часть мелкофракционного керамзита;

- 1 часть воды.

Такой раствор применяют в малоэтажном строительстве — до 3 этажей.

Для перекрытий

Соотношение компонентов смеси для обустройства армированных керамзитобетонных перекрытий:

- 1 часть цемента;

- 3-4 части песка;

- 4-5 частей керамзита;

- 1,5 части воды.

Чтобы бетон получился эластичным, в него нужно добавлять пластификатор. Способ применения материала указывается в инструкции от производителя.

Изготовление керамзитобетонных блоков своими руками

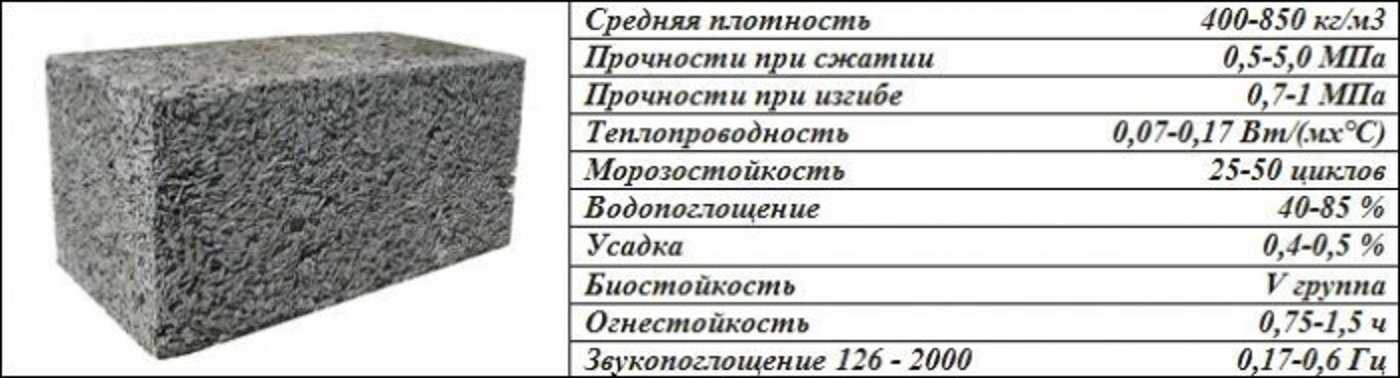

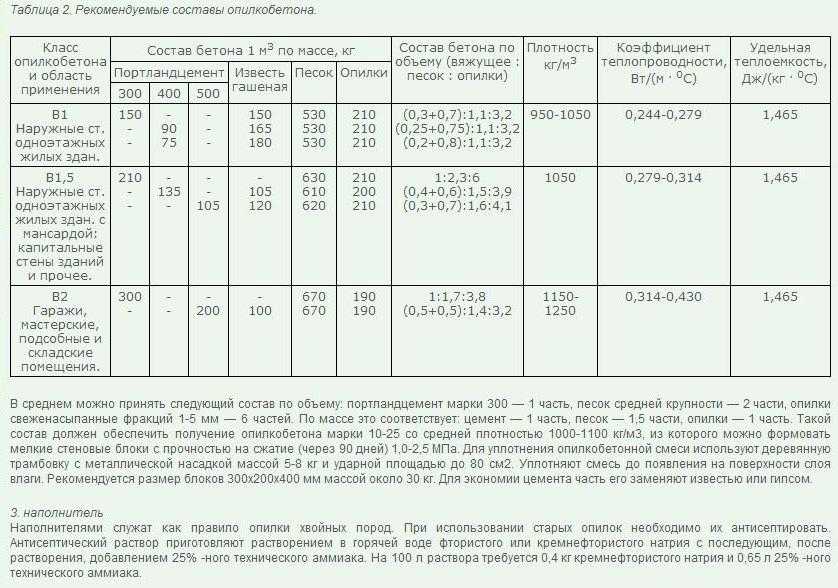

Номенклатура монолитного арболита

Номенклатура монолитного арболита такая же, как у блочного арболита — бывает 2 видов:

- Конструкционная. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5.

Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

Применяются для возведения несущих стен и перегородок зданий до 2-х этажей. - Теплоизоляционный. Его плотность от 300 до 500 кг/куб.м. м. Класс прочности — В0,35, В0,5, В0,75. Применяются для заполнения пазух и межстеновых пустот для тепло- и звукоизоляции.

Прочность залитого арболита зависит от марки используемого цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Производство арболита в домашних условиях

a href=https://www.arbolit.net/assets/files/2014/02/1387212921_arbolit.jpgimg class=alignleft wp-image-24541 title=Блок из арболита alt= Блок из арболита дома src=https://www.arbolit.net/assets/files/2014/02/1387212921_арболит-300×207.jpg ширина = 300 высота = 207 // a

Еще со времен Советского Союза Арболит считается отличным строительным материалом, который подходит для возведения стен в любых помещениях. Этот материал относится к легким бетонам, а в простонародье его еще называют опилкобетоном.

Производство арболита в домашних условиях не такой уж высокотехнологичный процесс, поэтому с этой задачей вполне можно справиться без специальных приспособлений. h5 Технология производства арболита/h5 Исходя из народного названия, несложно догадаться, что в состав материала, как и в состав любого бетона, входит цемент – марки 400 или 500. Для повышения показателей прочности, можно использовать и другой цемент.

Также из названия понятно, что в состав входят опилки. Но, в арболит можно добавлять не только опилки – это может быть и мелкая щепа и стружка. Если какого-либо наполнителя недостаточно, то его заменяют остатками хвои, коры или листвы, но таких добавок в смеси может быть не более 5% от массы заменяемого наполнителя.

Размеры органических материалов в составе арболита не должны превышать допустимых норм — а это не более 5 мм в ширину и не более 25 мм в длину. Поэтому древесные отходы сначала пропускают через дробилку, а затем смешивают с цементом и химическими добавками.

В условиях заводского производства арболита добавление химикатов обязательно, так как эти вещества способны нейтрализовать сахар, содержащийся в большом количестве в органическом веществе, и так как он отрицательно влияет на прочность готового вещества, его нейтрализация обязательна.

Наиболее распространенными химическими реагентами являются хлорид кальция и сульфат алюминия. Если речь идет о производстве арболита в домашних условиях, то химикатов может просто не оказаться под рукой, поэтому многие домашние мастера обходятся без них.

Но обязательно нужно убрать сахар, потому что готовый материал будет набухать, из-за того, что органика неизбежно начнет гнить. Для предотвращения этого разрушительного процесса необходимо все древесные отходы выдерживать на открытом воздухе не менее четверти года, а значит, опилки, щепу и стружку следует дать высохнуть в течение 3-4 месяцев в свежем воздухе. воздуха.

Примечание: Лучшие перегородки для ванных комнат по низким ценам вы можете купить в компании www. oki-doki.ru. Рекомендуемые! h5Производство арболита в домашних условиях / h5 Производство арболита начинается с переработки отходов деревообработки. Для начала измельченную органику заливают водой и хорошо перемешивают. Специалисты также советуют выдерживать древесную массу в известковом растворе не менее 3 часов. title=Опилки alt=древесная стружка src=https://www.arbolit.net/assets/files/2014/02/shepa.jpg width=289высота = 193 // a

oki-doki.ru. Рекомендуемые! h5Производство арболита в домашних условиях / h5 Производство арболита начинается с переработки отходов деревообработки. Для начала измельченную органику заливают водой и хорошо перемешивают. Специалисты также советуют выдерживать древесную массу в известковом растворе не менее 3 часов. title=Опилки alt=древесная стружка src=https://www.arbolit.net/assets/files/2014/02/shepa.jpg width=289высота = 193 // a

Далее пропитанная известковым раствором древесина смешивается с цементом. Пропорции должны быть примерно такими: вода, опилки и цемент в пропорции 4:3:3.

Замешивать раствор лучше всего в бетономешалке, т.к. совершенно недопустимы комки, а такая консистенция может быть только достигается с помощью этого инструмента.

Масса на выходе должна иметь слегка рассыпчатую структуру, но в то же время, если немного сжать раствор в кулаке, он должен принять форму плотного комка.

Если вы убедились, что раствор хорошо держит форму, то его смело можно использовать дальше по назначению. Как видите, мини-станок для производства арболита вам вряд ли понадобится, но не забудьте вооружиться бетономешалкой.

Как видите, мини-станок для производства арболита вам вряд ли понадобится, но не забудьте вооружиться бетономешалкой.

Вообще арболит даже на западе признан экономически выгодным материалом, поэтому он там востребован, но наш рынок этому материалу еще предстоит завоевать.

Благодаря такой малой известности бизнес по изготовлению арболита сегодня очень прибыльный, тем более, что материалы для его изготовления самые дешевые, но преимущества готового материала достаточно значительны и нельзя недооценивать следующие: ul li- Материал подходит для изготовления таких конструкций, как перемычки, блоки и плиты. А также материал можно использовать для монолитной заливки несущих стен. /li li — После затвердевания арболит легко поддается механическим воздействиям, поэтому его можно смело пилить, сверлить в нем отверстия, забивать в него гвозди и даже вкручивать шурупы и дюбеля. / li li- Производство арболита славится простотой технологии и дешевизной «ингредиентов». /li li- Закаленные блоки прекрасно принимают любой вид отделки, поэтому можно дать волю фантазии и смело испытывать прочность арболита всевозможными штукатурками или облицовочным кирпичом. Обшить его можно даже гипсокартоном, не делая специального профилированного каркаса, ведь материал можно крепить прямо к стенам. /li li- Теплоизоляционные свойства арболита находятся на высочайшем уровне, поэтому дома из него не нуждаются в таких затратах на отопление, как, например, дома из кирпича. /li li — Материал не пожароопасен, хоть и столько дерева в его составе — ведь он обработан известью и другими химическими веществами, и не может гореть. /li li- Грибок, плесень, гниение — все это не страшно арболиту. /li li- Отличная морозостойкость делает строительный материал востребованным даже в суровых северных регионах. /ли ли- Помимо всего вышеперечисленного, высокие звукоизоляционные параметры опилкобетона. /li/ul Чаще всего арболитовую смесь формуют в блоки, которые не только легкие по весу, но и удобны в транспортировке, ну а разнообразие зданий и сооружений, которые из нее можно построить, просто безгранично. стиль p = выравнивание текста: по центру; a href = https://www.arbolit.

Обшить его можно даже гипсокартоном, не делая специального профилированного каркаса, ведь материал можно крепить прямо к стенам. /li li- Теплоизоляционные свойства арболита находятся на высочайшем уровне, поэтому дома из него не нуждаются в таких затратах на отопление, как, например, дома из кирпича. /li li — Материал не пожароопасен, хоть и столько дерева в его составе — ведь он обработан известью и другими химическими веществами, и не может гореть. /li li- Грибок, плесень, гниение — все это не страшно арболиту. /li li- Отличная морозостойкость делает строительный материал востребованным даже в суровых северных регионах. /ли ли- Помимо всего вышеперечисленного, высокие звукоизоляционные параметры опилкобетона. /li/ul Чаще всего арболитовую смесь формуют в блоки, которые не только легкие по весу, но и удобны в транспортировке, ну а разнообразие зданий и сооружений, которые из нее можно построить, просто безгранично. стиль p = выравнивание текста: по центру; a href = https://www.arbolit. net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpgimg class=aligncenter size-full wp-image-24543 title=Arbolit Machine alt=деревобетонный станок src=https://www.arbolit.net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpg width=600 height = 450//а/р

net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpgimg class=aligncenter size-full wp-image-24543 title=Arbolit Machine alt=деревобетонный станок src=https://www.arbolit.net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpg width=600 height = 450//а/р

Форма h5 для изготовления арболитовых блоков/h5 Формы для изготовления блоков можно изготовить самостоятельно из старых деревянных ящиков со съемным дном. Опытные мастера советуют внутри такую коробку оббить обычным линолеумом, чтобы облегчить процедуру снятия готового блока. Сверху стоит оставить немного места – около 20 мм, чтобы можно было дополнительно залить блок гипсовым раствором.

Итак, арболит является экологически чистым материалом, поэтому так важно ориентироваться на это качество при строительстве дома, который не окажет негативного влияния на здоровье человека. h4 Видеоурок: /h4 iframe src=//www.youtube.com/embed/TYPMVVbfpV8?feature=player_detailpage height=360 width=640 allowfullscreen=frameborder=0/iframe

Приготовление монолитного арболита: состав и пропорции смесь

Арболитобетон монолитный 80-90% состоит из древесной стружки, как наполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и исключающих влияние древесных сахаров.

Согласно ГОСТ щепа для арболита должна иметь определенные размеры и форму. Целесообразно использовать хвойные породы дерева, кроме лиственницы. Лиственные породы содержат немного больше древесных ядов и также могут быть использованы.

В качестве цемента используется портландцемент марок М400, М500 (европейские марки: ЦЕМ I 32,5, ЦЕМ I 42,5, ЦЕМ II/А 32,5, ЦЕМ II/А 42,5, ЦЕМ III 32,5).

Соотношение минеральных добавок

Различные химические компоненты, описанные в статье «Химические добавки для арболита», могут быть использованы в качестве минеральных добавок для ускорения твердения раствора, обработки щепы, повышения подвижности раствора. Наиболее распространенными и в то же время эффективными добавками являются хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушонка.

Соответственно существует множество рецептов приготовления монолитного арболита. В одних рецептах подготавливают и обрабатывают древесину, в других химический компонент добавляют непосредственно в смесь.

По одному из рецептов щепу замачивают в извести (80 кг извести на куб древесины), отжимают. Затем посыпать сверху порошком негашеной извести (80 кг), перемешать, разровнять, высушить и добавить в смесь. Таким образом избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, а тем более с такими объемами для строительства — дело довольно трудоемкое, требующее места для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет использование хлористого кальция или сульфата алюминия (сульфат алюминия). В этом случае щепу можно не обрабатывать, а будет лучше, если она полежит на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, его можно замочить в воде и высушить перед смешиванием. Замачивание и пролечка — это своего рода элементарная подготовка древесины, позволяющая удалить часть сахара.

На стадии приготовления состава монолитного арболита добавляют хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так в какой пропорции химдобавка для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Составы одной марки (например, М500) но разных производителей могут реально отличаться по качеству. Поэтому рекомендуется сделать пробную партию. Если при добавлении хлористого кальция 5 % от массы вяжущего на отвержденном материале появляются «высолы» (белые солевые высолы), то процентное содержание химического компонента необходимо уменьшить. Высолы говорят о том, что цемент хороший и 5% слишком много для состава. В то же время 2% может быть недостаточно. Стоит сделать пару пробных смесей.

Так в какой пропорции химдобавка для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Составы одной марки (например, М500) но разных производителей могут реально отличаться по качеству. Поэтому рекомендуется сделать пробную партию. Если при добавлении хлористого кальция 5 % от массы вяжущего на отвержденном материале появляются «высолы» (белые солевые высолы), то процентное содержание химического компонента необходимо уменьшить. Высолы говорят о том, что цемент хороший и 5% слишком много для состава. В то же время 2% может быть недостаточно. Стоит сделать пару пробных смесей.

Важно знать! Определенной пропорции химического компонента для монолитного арболита не существует! Его всегда следует определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые люди не хотят заниматься подбором пропорции хлорида кальция. А, чтобы не образовывались солевые высолы, в состав добавляют жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономнее сделать пару пробных замесов и определить долю хлористого кальция.

Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономнее сделать пару пробных замесов и определить долю хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой тип монолитного арболита вы готовите: конструкционный или теплоизоляционный. — 380 кг цемента, 250 кг древесного наполнителя, 440 литров воды;

В2,0 (М20) — 350 кг, 230 кг, 400 литров;

B1.0 (M15) — 320 кг, 210 кг, 360 литров;

Теплоизоляционный монолитный арболитовый

В0,75 (М10) — 300 кг цемента, 190 кг древесного наполнителя, 430 л воды;

В0,35 (М5) — 280 кг, 170 кг, 300 литров;

Коррекция состава

Если используется другая марка цемента, то пропорция рассчитывается с помощью коэффициента: для М300 коэффициент равен 1,05, для М500 — 0,96, для М600 — 0,93.

Коэффициент дробления указан для абсолютно сухого материала. Обычно это бывает редко. Поэтому его количество нужно корректировать в зависимости от влажности – добавлять определенное количество. Для расчета дополнительного количества умножаем вышеуказанную массу на коэффициент, который рассчитывается как % влажности щепы, деленный на 100%.

Обычно это бывает редко. Поэтому его количество нужно корректировать в зависимости от влажности – добавлять определенное количество. Для расчета дополнительного количества умножаем вышеуказанную массу на коэффициент, который рассчитывается как % влажности щепы, деленный на 100%.

Например, деревянная сердцевина имеет влажность 20%. Вам необходимо получить монолитный арболит класса прочности В2,0. Следовательно: 20% / 100% = 0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2.0 — 0,2*230=46 кг. Кроме того, в состав нужно добавить 46 кг древесного наполнителя.

Процесс замеса

Щепа и хлорид кальция (или другая химическая добавка) смешиваются всухую, затем добавляется цемент. Добейтесь однородности состава. Затем добавляют воду из лейки при постоянном помешивании, пока весь древесный заполнитель не будет покрыт смесью со всех сторон.

Удобно смешивать с помощью строительного миксера или миксера. Обычно это занимает 5-7 минут.

Готовая смесь монолитного арболита представляет собой умеренно влажную массу. Если взять фишку в руку, то из нее не должна вытекать вода!

Если взять фишку в руку, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а была проведена предварительная обработка заполнителя известью, то процесс перемешивания длится 25 минут, чтобы известь успела погаситься.

Так можно своими руками приготовить монолитный арболит для последующей заливки в возводимую или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Преимущества

Арболит своими руками легко сделать в домашних условиях, достаточно заполнить форму заранее приготовленной смесью. Технология проста, достаточно знать пропорции компонентов. Эту процедуру можно выполнить самостоятельно на участке, сэкономив деньги на транспортировке стройматериалов. Из недостатков, которыми характеризуется арболит, называют только высокое влагопоглощение в пределах 50-80%. Из-за низкой влагостойкости в помещениях с повышенной влажностью потребуется гидроизоляция и высокий бетонный фундамент. А вот преимуществ у арболитового блока масса:

1. многофункциональность — подходит для различных строительных работ, нужную форму можно придать самому распиловкой.

многофункциональность — подходит для различных строительных работ, нужную форму можно придать самому распиловкой.

2. экономичность – этот строительный материал производится из отходов, а высокая теплоизоляция позволяет меньше тратить на отопление;

3. теплостойкость, несмотря на содержание древесных отходов;

4. при правильной обработке не подвержен влиянию микроорганизмов;

5. Обеспечивает звукоизоляцию;

6. однородный легкий материал, незаменимый на проблемных грунтах и в сейсмоактивных зонах;

7. Отлично удерживает крепеж и светильники для отделки.

Следует отметить, что не все породы древесины подходят для добавления в арболит: для этих целей подходят отходы хвойных и лиственных пород, кроме бука. Использование последнего не допускается.

- Хозблок из арболита своими руками часть 2. Хозблок из арболита своими руками часть 2 351 просмотров ⌚1 год назад

- в этом видео вы увидите как сделать забор из монолитного арболита своими руками Руки.

Приятного просмотра… забор из массива бетона своими руками 12 ⌚1 год назад

Приятного просмотра… забор из массива бетона своими руками 12 ⌚1 год назад - Деревянно-бетонный дом. Дом из арболита своими руками 6 ⌚1 год назад

- Начало домашнего хозяйства. блок из арболита. Начало домашнего хозяйства. блок из арболита своими руками ⌚1 год назад

- В этом видео показано как сделать монолитный арболит самостоятельно. Музыка Джимми Фонтанеса / Дуга Максвелла Городская колыбельная. Арболит своими руками. Баня своими руками. ⌚1 год назад

- Всем привет!! Смотри и все увидишь! дом из монолитного арболита своими руками 4 ⌚1 год назад

- Установил маяки под штукатурку, сделал обзор дома… Ростов-на-Дону. Контакты: 8-908-513-54-59 Мои сайты: … Арболит. Блоки получились. Баня своими руками. Дела пошли в гору))) 175 просмотров ⌚1 год назад

- В этом видео продолжение строительства монолитного дома из арболита. Открыли строительный сезон остановкой… Строительство дома своими руками по технологии ТИСЭ + АРБОЛИТ. 2 ⌚1 год назад

- Арболит — легкий стеновой блок из смеси древесной щепы, цемента и химических смесей.

.. Дом из арболита за 4 года Как выглядит и что сделано. 114 223 просмотра ⌚1 год назад

.. Дом из арболита за 4 года Как выглядит и что сделано. 114 223 просмотра ⌚1 год назад - Как это было, хроника стройки. Отопление за копейки этого дома можно найти здесь… Монолитный арболит. Второй этаж. Обзор арболитового подъемника 25 ⌚2 года назад

- оборудование для производства арболитовых блоков своими руками. Блоки из арболита своими руками в домашних условиях 229 просмотров ⌚2 года назад

- Изготовление арболитовых блоков для дома. Дом из арболита своими руками и отопление за копейки 7 206 просмотров ⌚2 года назад

- #ШИПОПРЕЗЫ, #щепки,для печи и #арболита, #своими руками. Видео самоделки+фабрика, обзор, работа. Обработка… оборудование для производства арболитовых блоков своими руками 325 просмотров ⌚2 года назад

- Эту щепобетонную смесь мы успели залить за лето, работая вместе, иногда заливала одну, получалась только одна… Арболит своими силами 2 776 просмотров ⌚2 года назад

- Бетономешалка из бочки 200 литров принудительного действия + обзор бетономешалки для арболита.

Способ приготовления бетона, пропорции, расчет состава бетонной смеси

Бетон — строительный материал, состоящий из вяжущего, песка и наполнителей, который в результате твердения превращается в камень. Без бетона не обходится ни одна современная стройка, будь то возведение небоскребов или создание садовых дорожек. Благодаря своим свойствам и долговечности бетон издавна используется человеком для получения конструкции необходимой формы и прочности. Однако есть один нюанс: всем требованиям будет соответствовать только правильно приготовленный бетон. Как сделать бетон не только прочным, но и долговечным? Давайте разберемся в этом вопросе и узнаем все тонкости приготовления правильной бетонной смеси.

Содержимое:

- Наиболее важным ингредиентом является цемент.

- Песок — что бывает и для чего нужен

- Щебень — самый популярный заполнитель для бетона

- Вода – требования для приготовления бетона

- Марка прочности и бетона

- Как рассчитать состав бетона

- Как смешивать бетон

Наиболее важным ингредиентом является цемент.

В бетоне любой марки связующим обязательно выступает цемент. Существует множество разновидностей цементов, таких как портландцемент, шлакопортландцемент, быстротвердеющие цементы и другие. Все они отличаются как качеством переплета, так и условиями использования конечного продукта. Чаще всего в строительстве используется портландцемент. Все цементы, используемые для строительства, делятся на марки, в которых указывается максимальная нагрузка на готовое изделие в мегапаскалях. В отечественных – еще добавляется буква Д и цифра, обозначающая процентное содержание примесей. Например, портландцемент М400-Д20 – это материал, готовый продукт из которого выдерживает нагрузку 400 МПа, содержащий до 20 % примесей.

Сведения о марках цементов, необходимых для получения бетона данной марки при нормальных условиях твердения:

При изготовлении бетонов марок 300 и выше по экономическим соображениям необходимо использовать цемент марки, что в 2-2,5 раза выше марки бетона.

В бытовом строительстве часто используется портландцемент марки 400 – его прочности вполне достаточно для этих целей. В промышленном строительстве часто используют цементы марки 500, а там, где предполагаются большие нагрузки, – специальные цементы высокой марки. Чтобы правильно рассчитать пропорции бетона, необходимо иметь точную информацию о марке и качестве цемента, из которого вы собираетесь строить.

Еще одним важным аспектом является свежесть – цемент имеет срок годности и со временем теряет свои свойства. Свежий цемент представляет собой рассыпчатую пыль, без комков и уплотнений. Если вы видите, что в массе цемента есть плотные куски, то использовать такой цемент в работе не стоит – он впитал в себя влагу и уже потерял вяжущие свойства.

Песок — какой бывает и какой нужен

Песок тоже бывает разный. Причем конечный результат напрямую зависит от качества этого компонента.

По гранулометрическому составу пески делятся на:

Тонкие (менее 1,2 мм).

Очень маленький (1,2–1,6 мм).

Маленький (1,6–2,0 мм).

Средний (1,9–2,5 мм).

Большие (2,5–3,5 мм).

При изготовлении бетона используются все виды песка, однако, если в песке много пыли или глинистых частиц, это может значительно ухудшить характеристики смеси. Особенно это касается мелкозернистого песка, который содержит значительный процент пыли, он непригоден для приготовления бетона и применяется в самом крайнем случае.

Как приготовить бетон хорошего качества, и при этом не прогадать с песком? Все просто – следует использовать морской или речной песок – это самые чистые виды строительного материала, которые не несут в себе частичек пыли или глины. Необходимо следить за тем, чтобы песок был чистым и не содержал органических загрязнений. Карьерный песок может быть очень грязным – его часто не используют на стройке без предварительной подготовки, включающей промывку и отстаивание. Также в нем может содержаться много органического мусора – корней, листьев, веток и коры деревьев. При попадании таких примесей в бетон могут появиться пустоты в толщине, вследствие чего страдает прочность.

Также в нем может содержаться много органического мусора – корней, листьев, веток и коры деревьев. При попадании таких примесей в бетон могут появиться пустоты в толщине, вследствие чего страдает прочность.

Другим важным параметром, который следует учитывать, является влажность песка. Даже сухой на вид материал может содержать до 2% воды, а влажный – все 10%. Это может нарушить пропорции бетона, и стать причиной снижения прочности в дальнейшем.

Щебень и гравий — самые популярные заполнители для бетона

Основным наполнителем для бетонов всех марок является щебень или гравий — щебень. Чаще всего используется щебень. Он также делится на фракции и имеет шероховатую, неровную поверхность. При подборе состава бетона следует также учитывать, что морская или речная галька не может служить заменой щебню, так как гладкая, отполированная водой поверхность значительно ухудшает сцепление камня с остальными компонентами смеси. .

Щебень делится на следующие фракции:

Очень мелкий — 3 — 10 мм.

Маленький — 10 — 20 мм.

Средний — 20 — 40 мм.

Большой — 40 — 70 мм.

Чтобы ваш бетон простоял долгие годы и не разрушился, следует помнить, что максимальный размер камней в щебне не должен превышать 1/3 минимальной толщины будущего изделия.

Учитывают и такой показатель, как пустотность наполнителя – количество пустого пространства между камнями щебня. Рассчитать его просто – возьмите ведро известного объема, наполните его до краев щебнем и налейте в него воду с отмеренной вместимостью. Зная, сколько жидкости вошло, можно рассчитать пустотность щебня. Например, если в 10-литровое ведро гравия попало 4 литра воды, то пустота этого гравия составляет 40%. Чем меньше пустотность наполнителя, тем меньше расход песка, и, что немаловажно, цемента.

Для максимального заполнения пустот следует использовать различные фракции щебня: мелкий, средний, крупный. Следует учитывать, что мелкой фракции должно быть не менее 1/3 от общего объема щебня.

Следует учитывать, что мелкой фракции должно быть не менее 1/3 от общего объема щебня.

Кроме гранитного щебня и гравия в зависимости от назначения бетона применяют керамзит, доменный шлак, а также другие наполнители искусственного происхождения. Для легкого бетона используют древесную стружку и молотый пенополистирол. Для сверхлегких бетонов — газы и воздух. Однако создание легких и сверхлегких бетонов сопряжено с рядом сложностей, и вряд ли удастся правильно изготовить такой продукт вне промышленного цеха.

В зависимости от плотности все заполнители для бетона делятся на пористые (3) и плотные (>2000 кг/м 3 ) Также не стоит забывать, что натуральные наполнители имеют малый радиационный фон, который присущ всем гранитам горные породы. Конечно, это не источник радиационного загрязнения, но все же стоит помнить о таком свойстве натурального камня, как наполнитель бетона.

Вода — требования для приготовления бетона

Вода является не менее важным компонентом, чем цемент или песок. За правило можно взять одну простую истину – любая вода, пригодная для питья, пригодна и для замешивания бетона. Ни в коем случае нельзя использовать воду из неизвестного источника, сточные воды после производства, болотную и другую воду, в наличии которой вы не уверены. Химический состав и другие показатели воды могут сильно повлиять на прочностные характеристики готового бетона.

За правило можно взять одну простую истину – любая вода, пригодная для питья, пригодна и для замешивания бетона. Ни в коем случае нельзя использовать воду из неизвестного источника, сточные воды после производства, болотную и другую воду, в наличии которой вы не уверены. Химический состав и другие показатели воды могут сильно повлиять на прочностные характеристики готового бетона.

Table No. 1. Water consumption (l / m 3 ) with different grains of filler:

| Concrete ductility level | Gravel | Crushed stone | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 мм | 20 мм | 40 мм | 80 мм | 10 мм | 20 мм | 40 мм | 80 мм | |

| Очень пластичный | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Средний пластик | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Низкая пластичность | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| Не пластик | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

Важно помнить, что в расчет состава бетона входит вся влага, присутствующая в строительных материалах до их смешивания. Если, например, вы запланировали в качестве наполнителя доменный шлак, то его влажность тоже имеет значение – по сути, это «лишняя» вода, которую трудно учесть, но она просто портит готовый раствор.

Если, например, вы запланировали в качестве наполнителя доменный шлак, то его влажность тоже имеет значение – по сути, это «лишняя» вода, которую трудно учесть, но она просто портит готовый раствор.

От количества воды зависит еще один важный показатель – пластичность готового бетона. Для получения пластичного бетона воду необходимо добавлять строго по норме. Превышение необходимой нормы также вредно, как и недостаток воды – бетон расслаивается, теряет свои качества. При замешивании бетонной смеси пластичность бетона определяется «на глаз». Если бетон самопроизвольно сползает с горизонтально расположенного штыка лопаты, то он считается очень пластичным. Если он соскальзывает с лопаты только с небольшим наклоном, то бетон считается среднепластичным. Если бетон не скользит даже наклонной лопатой, он считается слегка пластичным. Когда бетон ложится на лопату бугорком, он считается не пластичным. Бетон нельзя делать слишком жидким, так как он теряет свои свойства.

Прочность и марка бетона

Марка бетона – это способность готового изделия выдерживать нагрузку в 1 см 2 без повреждений. Марка бетона определяется на 28-й день после его изготовления. Дело в том, что быстрее всего бетон набирает прочность в течение 7 дней. За это время он может набрать до 40% прочности. Через 7 дней хороший набор прочности сохраняется до 28 дней. Через 28 дней набор прочности резко снижается, но продолжается некоторое время.

Марка бетона определяется на 28-й день после его изготовления. Дело в том, что быстрее всего бетон набирает прочность в течение 7 дней. За это время он может набрать до 40% прочности. Через 7 дней хороший набор прочности сохраняется до 28 дней. Через 28 дней набор прочности резко снижается, но продолжается некоторое время.

График набора прочности бетона при нормальных условиях.

Как рассчитать состав бетона

Чтобы правильно рассчитать состав бетона, важно иметь определенные данные.

К ним относятся:

- Требуемая марка бетона;

- Желаемая пластичность смеси;

- Марка цемента;

- Данные о гранулометрическом составе песка и гравия.

Существует два способа расчета состава бетона — по весовому соотношению цемента, песка и щебня и объемному соотношению этих материалов. И в первом, и во втором случае цемент всегда берется за единицу (за одну часть), а все остальные компоненты бетонной смеси — за часть веса или объема цемента.

Расчет состава бетона по массе

Произведем расчет состава для получения бетона средней пластичности, марка которого за 28 суток будет М200.

Допустим имеем:

- Портландцемент М400;

- Щебень средней фракции;

Для начала нам необходимо определить водоцементное отношение (В/Ц). В/Ц – это пропорция массы воды и цемента, необходимая для приготовления бетона определенной прочности. Этот показатель определяют по формулам или опытным путем. Предлагаем уже найденные значения H/C, которые собраны в таблицу.

Таблица № 2. Значения V/C для различных марок бетона.

| Марки цемент | Марки бетона | ||||||

|---|---|---|---|---|---|---|---|

| 100 | 150 | 200 | 250 | 300 | 400 | ||

| 300 | 0,75 | 0,65 | 0,55 | 0,50 | 0,40 | — | |

| 0,80 | 0,70 | 0,60 | 0,55 | 0,45 | — | ||

| 400 | 0,85 | 0,75 | 0,63 | 0,56 | 0,50 | 0,40 | |

| 0,90 | 0,80 | 0,68 | 0,61 | 0,55 | 0,45 | ||

| 500 | — | 0,85 | 0,71 | 0,64 | 0,60 | 0,46 | |

| — | 0,90 | 0,76 | 0,69 | 0,65 | 0,51 | ||

| 600 | — | 0,95 | 0,75 | 0,68 | 0,63 | 0,50 | |

| — | 1 | 0,80 | 0,73 | 0,68 | 0,55 | ||

— индикаторы для гравия. — индикаторы для щебня. — индикаторы для щебня. | |||||||

Зная необходимую марку бетона и марку используемого цемента, находим значение В/Ц. В данном случае оно будет равно 0,63.

Теперь из таблицы №1 находим необходимое количество воды для получения бетона средней пластичности, с крупностью щебня 40 мм. В итоге получаем значение 190 л/м 3 .

После этого мы можем рассчитать необходимое нам количество цемента на 1м 3 бетона. Для этого 190 л/м 3 делим на 0,68 и получаем 279кг. цемент. Из таблицы №3 находим пропорции бетонной смеси для необходимой марки бетона М200 и марки цемента М400.

Таблица №3. Весовые соотношения цемента, песка и щебня.

| Марка бетона | Марки портландцемента | |

|---|---|---|

| 400 | 500 | |

| Пропорции по весу, Цемент: Песок: Щебень | ||

| 100 | 1 : 4,6 : 7,0 | 1 : 5,8 : 8,1 |

| 150 | 1 : 3,5 : 5,7 | 1 : 4,5 : 6,6 |

| 200 | 1 : 2,8 : 4,8 | 1 : 3,5 : 5,6 |

| 250 | 1 : 2,1 : 3,9 | 1 : 2,6 : 4,5 |

| 300 | 1 : 1,9 : 3,7 | 1 : 2,4 : 4,3 |

| 400 | 1 : 1,2 : 2,7 | 1 : 1,6 : 3,2 |

| 450 | 1 : 1,1 : 2,5 | 1 : 1,4 : 2,9 |

Соотношение Ц:П:СК будет 1:2,8:4,8. Если цемента нам нужно 279 кг, то 279×2,8=781 кг. песка и 279×4,8=1339 кг. разрушенный камень. Итого получается, что для приготовления 1 м бетона 3 средней пластичности и марки М200 из портландцемента М400 и щебня средней фракции необходимо:

Если цемента нам нужно 279 кг, то 279×2,8=781 кг. песка и 279×4,8=1339 кг. разрушенный камень. Итого получается, что для приготовления 1 м бетона 3 средней пластичности и марки М200 из портландцемента М400 и щебня средней фракции необходимо:

279 кг цемента.

781 кг. песок.

1339 кг. разрушенный камень.

190 л воды.

В домашних условиях часто используют ведро на 10 литров для отмеривания различных сыпучих материалов. Чтобы вам было проще мерить материалы, приведем данные о массе конкретного материала, содержащейся в одном 10-литровом ведре:

- Цемент — 13 — 15 кг в зависимости от пломбы.

- Песок — 14 — 17 кг в зависимости от влажности.

- Щебень или гравий — 15 — 17 кг в зависимости от крупности фракции.

Надо понимать, что методика данного расчета несколько уступает методикам, применяемым при строительстве крупных объектов, но это гораздо лучше, чем принцип — дай больше цемента, чтобы окреп.

Помимо применения пропорций по массе, применяют также пропорции состава бетона по объему. Однако этот метод менее точен.

Таблица № 4. Объемные соотношения цемента, песка и щебня для бетонов разных марок:

| Портландцемент марки | Бетон марки | Объемные доли, л Бетон 8 904 у | |||

|---|---|---|---|---|---|

| Цемент | Песок | Щебень | |||

| 400 | 100 | 1 | 4,1 | 6,1 | 78 |

| 150 | 1 | 3,2 | 5,0 | 64 | |

| 200 | 1 | 2,5 | 4,2 | 54 | |

| 250 | 1 | 1,9 | 3,4 | 43 | |

| 300 | 1 | 1,7 | 3,2 | 41 | |

| 400 | 1 | 1,1 | 2,4 | 31 | |

| 450 | 1 | 1,0 | 2,2 | 29 | |

| 500 | 100 | 1 | 5,3 | 7,1 | 90 |

| 150 | 1 | 4,0 | 5,8 | 73 | |

| 200 | 1 | 3,2 | 4,9 | 62 | |

| 250 | 1 | 2,4 | 3,9 | 50 | |

| 300 | 1 | 2,2 | 3,7 | 47 | |

| 400 | 1 | 1,4 | 2,8 | 36 | |

| 450 | 1 | 1,2 | 2,5 | 32 | |

Количество воды не указывается и зависит от требуемой консистенции и пластичности бетона. | |||||

Как замешивать бетон

Существует как ручной способ замеса, так и механизированный — с использованием бетономешалок и миксеров.

Ручной способ замеса бетона

Рассмотрим ручной способ замеса, как наиболее популярный в домостроении. Для правильного замешивания смеси необходима емкость, в которой будут смешиваться все компоненты. Это может быть как обычная консервная банка, так и специально собранная емкость. В нее засыпается весь необходимый для замеса песок, а в борозду посередине заливается цемент. После тщательно смешивают песок с цементом, до получения однородной массы серого цвета. Затем полученный материал смачивают водой и снова хорошо перемешивают. Щебень добавляется позже, и смесь перемешивается до тех пор, пока раствор не покроет каждый камень наполнителя. При этом понемногу добавляется вода, количество которой зависит от требуемой пластичности. После того, как смесь станет однородной, а все камни наполнителя покрыты раствором, бетон готов к укладке.

При ручном способе замеса есть один важный момент, а именно скорость укладки бетона. Даже при небольшой задержке бетон в корыте может расслаиваться (выглядит как вода, выступающая сверху), и терять часть своих свойств. Поэтому важно быстро укладывать бетон в опалубку.

Лучшим вариантом приготовления бетона будет механический способ замеса с помощью бетономешалки. Преимущества этого метода заключаются в получении гарантированно однородной смеси и высокого качества бетона.

Замешивание бетона в бетономешалке

Для замеса в бетономешалке сначала заливается цемент и заливается минимум воды. Получив однородную эмульсию, в смеситель добавляют песок исходя из соотношения пропорций. Далее раствор вмешивается с добавлением необходимого количества воды. После получения раствора наполнитель можно заливать в бетономешалку.

Преимуществом механического способа смешивания будет то, что бетон не расслаивается и может оставаться во вращающемся смесителе до одного часа, не теряя своих свойств.

Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

Применяются для возведения несущих стен и перегородок зданий до 2-х этажей. Приятного просмотра… забор из массива бетона своими руками 12 ⌚1 год назад

Приятного просмотра… забор из массива бетона своими руками 12 ⌚1 год назад .. Дом из арболита за 4 года Как выглядит и что сделано. 114 223 просмотра ⌚1 год назад

.. Дом из арболита за 4 года Как выглядит и что сделано. 114 223 просмотра ⌚1 год назад