Содержание

Из чего делают цемент? — Свой Дом

Автор Свой Дом На чтение 7 мин Просмотров 1.7к.

Обновлено

Цемент – наиболее распространенный материал, который используется при любых строительных, ремонтных или реставрационных работах. В его основе лежат неорганические компоненты, обладающие вяжущими свойствами. Цемент — основа бетона, железобетона, штукатурки, кладочного раствора и других изделий, которые применяются в строительстве любых построек жилого и производственного типа.

Затвердевший цемент

Главная особенность цементной массы: при смешивании порошка с водой, он начинает окаменевать, понемногу превращаясь в единый твердый массив. При этом неважно, в воде или воздухе происходит процесс. При соблюдении основного условия – достаточного увлажнения порошкообразной цементной массы, результат будет одинаковым: каменный блок высокой эксплуатационной прочности.

Любой человек понимает, что такое цемент и для чего он нужен. Куда меньше известно, как именно производится этот популярный материал для строительства, из чего, в результате каких технологий.

Основные неизменные компоненты для его создания:

- клинкер

- гипс

- специальные минеральные добавки.

Остановимся подробнее на этапах производства, на используемом сырье. Именно качество сырья определяет будущую крепость и другие важные свойства вяжущей массы.

Содержание

- Сырьевой материал

- Карбонатный тип.

- Глинистое сырьё.

- Корректирующие добавки

- Состав

- Процесс изготовления

- Этапы производства

Сырьевой материал

Завод по производству цемента

Цемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами. Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

- Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Состав

Вы когда-нибудь размышляли о том, из чего делают цемент? Его состав зависит от особенностей сырья и марки раствора. К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

- На 25% он состоит из кварца

- На 60% — из извести

- 5% — алюминий (глинозем)

- 10% занимают оксиды железа и гипс.

Состав цемента

По большей части при изготовлении раствора используются карбонатные и глинистые соединения. Существует множество видов этого строительного материала. Различные технологии производства и марки данного продукта обычно отличаются только процентным смещением в ту или другую сторону его составляющих.

Отдельные виды, шлакопортландцемент, например, содержит в составе угольный шлак: продукт, образующийся в результате обжигания клинкера.

Вне зависимости от рецепта, неизменные компоненты цемента — известняк и глина. При этом содержание известняка допускается не менее, чем в три раза, выше глины, чтобы достичь необходимого высокого уровня качества клинкера для производства цемента.

Основные ингредиенты цемента:

- Клинкер.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются. - Гипс. Процент содержания гипса в цементном составе определяет период твердения конечного продукта. Классическая рецептура предусматривает использование до 6% этого компонента.

- Специальные добавки, используемые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения. К примеру, марка 400 используется для заливки фундамента и сооружения балок перекрытий в высотных зданиях.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Процесс изготовления

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

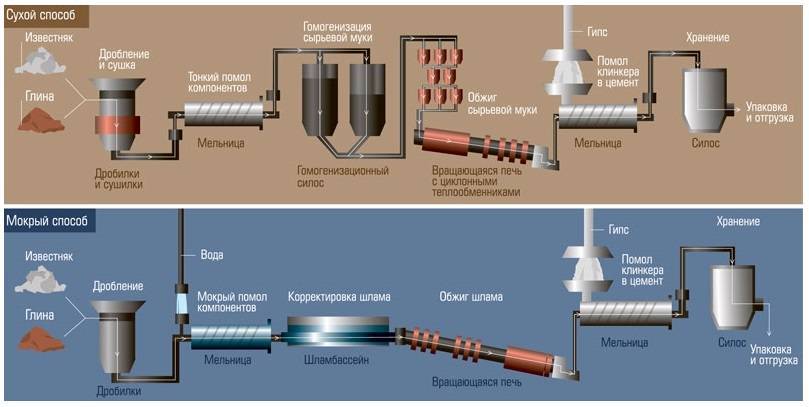

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.

Как делают цемент.

— Как это сделано, как это работает, как это устроено — LiveJournal

— Как это сделано, как это работает, как это устроено — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Оригинал взят у victorborisov в Как делают цемент

Tags: Челябинская область, завод, производство, цемент

Из чего сделан цемент?

Опубликовано 15 января 2019 г.

Он служит основой для зданий, удерживает небоскребы и затвердевает до невероятной прочности в течение нескольких дней. Он использовался со времен Римской империи для создания прочных дорог, герметизации резервуаров для воды и скрепления огромных блоков. О чем мы говорим? Цемент, который является основным связующим веществом в бетоне. Но из чего состоит цемент? Какой процесс превращает эти природные материалы в прочную матрицу, связывающую мир воедино? Вот краткий обзор того, как это работает:

Но из чего состоит цемент? Какой процесс превращает эти природные материалы в прочную матрицу, связывающую мир воедино? Вот краткий обзор того, как это работает:

- Цемент производится из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железной руды и других ингредиентов, включая летучую золу, небольшое количество гипса, известняка и глины.

- Инструменты, используемые при производстве портландцемента, включают цементную печь, вращающиеся печи, сита, способные удерживать воду, и многие другие механизмы в процессе.

- Точный процесс производства цемента зависит от типа производимого цемента, но, как правило, на цементном заводе сырье измельчается и измельчается в мелкий порошок, который может пройти через сито, способное удерживать воду.

- На цементном заводе порошкообразные материалы затем загружаются в печь, нагреваются до чрезвычайно высоких температур около 2700 градусов по Фаренгейту, а затем взбиваются в огромных цилиндрических вращающихся печах, чтобы материалы перемешивались, пока они горячие.

- Вращающаяся цементная печь представляет собой огромное оборудование диаметром до 12 футов и длиной более 400 футов. У него внутри огромный стальной цилиндр, облицованный особым типом огнеупорного кирпича, и он установлен на оси, слегка наклоненной относительно истинного горизонтального подшипника.

- Сырье начинается в верхнем конце вращающейся печи, и когда оно достигает нижнего конца, в точно контролируемых условиях возникает ревущий взрыв пламени от сжигания порошкообразного угля, нефти, газа или другого топлива.

- В процессе прохождения через печь элементы выделяют газ, а оставшиеся элементы объединяются, образуя другое вещество, называемое клинкером, который выгружается из печи в виде раскаленных докрасна серых шариков размером с мрамор.

- Затем клинкер отжигается в процессе медленного охлаждения в ряде камер, при этом нагретый воздух из этих камер возвращается в печь для экономии топлива и повышения эффективности.

- После охлаждения клинкер измельчается на цементном заводе и смешивается с небольшим количеством гипса или известняка, после чего он готов к продаже домовладельцам, строительным бригадам и производителям готовых смесей.

- Добавляемые материалы часто влияют на тип создаваемого цемента: такие ингредиенты, как летучая зола, замедляют время схватывания и облегчают работу жарким летом, а ускорители ускоряют процесс в холодную погоду.

Теперь, когда вы лучше понимаете, из чего состоит цемент, вы можете лучше понять весь процесс и материалы, которые в него входят. Если вы рассматриваете новый проект по цементу или бетону и нуждаетесь в инструментах, BN Products готова помочь. Вот что мы можем предложить.

Нравится этот пост? Поделитесь этим с вашими друзьями!

Что такое цемент, из чего он сделан и как его сделать?

Содержание

Независимо от того, работаете вы на стройке или нет, вы, вероятно, понимаете, что цемент присутствует почти везде, особенно если вы живете в городе с высокими небоскребами и прочными тротуарами.

Но что такое цемент? Из чего это сделано? Как это делается?

В этой статье мы расскажем все, что вам нужно знать о цементе, от его химического состава до процесса производства, включая различные типы цемента и разницу между цементом и бетоном.

Что такое цемент?

Цемент — это вещество, которое в основном используется в строительстве, которое восходит к Римской империи и сегодня все еще используется в качестве одного из наиболее распространенных строительных материалов. Это связано с тем, что цемент очень хорошо связывает другие материалы, потому что он схватывается и затвердевает, что обеспечивает очень прочную связь.

Цемент обладает так называемой высокой прочностью на сжатие, что означает, что он может выдерживать большой вес, не изменяя своей формы и не двигаясь каким-либо образом. Однако цемент имеет низкую прочность на растяжение, что означает, что он не может выдерживать сильное растяжение или растяжение без разрушения, а это означает, что для его усиления необходимо добавлять волокнистые материалы.

Это дает цементу ярлык «связующее», который является термином, используемым для материала или вещества, такого как цемент, который скрепляет материалы вместе, образуя единое целое. Все вяжущие, как правило, работают одинаково: сначала они представляют собой жидкий тестообразный материал, а затем затвердевают. Существует две категории вяжущих, органические и неорганические, которые включают цемент.

Все вяжущие, как правило, работают одинаково: сначала они представляют собой жидкий тестообразный материал, а затем затвердевают. Существует две категории вяжущих, органические и неорганические, которые включают цемент.

Как производят цемент?

Цемент гораздо более химичен, чем многие думают, а прочность, время отверждения, теплота гидратации и устойчивость к сере во многом зависят от того, какие химические вещества использовались и в каком количестве.

Таким образом, производственный процесс строго контролируется, и общие ингредиенты включают ракушки, известняк, мел, глину, сланец, железо, руду, кварцевый песок и доменный шлак, который является побочным продуктом производства железа в доменной печи. печи.

Затем эти ингредиенты смешивают и нагревают до высокой температуры, в результате чего цемент превращается в вещество, похожее на камень, который затем измельчается в мелкий порошок, известный нам как цемент. Для измельчения этих материалов используются вертикальные стальные мельницы с тремя коническими валками, оказывающими большое давление.

После этого в больших вращающихся печах смесь превращается в вещество, называемое клинкером, которое представляет собой маленькие серые конкреции диаметром около четырех сантиметров. Стальные шарики разного размера используются для измельчения клинкера, когда он проходит через две камеры.

Цемент настолько мелкий, что содержит 150 миллиардов зерен всего в одном фунте цемента. На данном этапе он готов к транспортировке компаниям для использования в самых разных строительных проектах.

Этот способ производства цемента известен как сухой процесс и является наиболее популярным способом производства цемента. Тем не менее, есть некоторые печи, в которых используется мокрый процесс, что означает, что вода используется для измельчения сырья перед его помещением в печь.

Типы цемента и для чего они используются

Цемент в основном используется в строительстве, и существует множество различных типов цемента, которые можно использовать в зависимости от типа работы, которую необходимо выполнить.

Тип цемента, который используется в строительстве, обычно является неорганическим и может быть классифицирован как негидравлический цемент или гидравлический цемент.

Негидравлический цемент

Из-за использования извести, оксихлорида и гипсовых пластин, используемых в этом типе цемента, во влажных условиях или под водой он не может схватываться, а вместо этого схватывается при контакте с двуокисью углерода в воздухе. Однако, как только он был установлен и укреплен в сухих условиях, он не вступает в реакцию с любыми химическими веществами.

Негидравлический цемент был первым изобретенным типом цемента и не так широко используется, потому что он менее практичен и удобен в большинстве применений. Например, много строительных работ выполняется снаружи, поэтому, если вы используете негидравлический цемент и начинается дождь, вы не сможете продолжать, пока дождь не прекратится и цемент снова не высохнет.

Недостаток универсальности и практичности является одной из основных причин того, почему он становится менее распространенным, но при некоторых работах с камнем и раствором он по-прежнему часто используется, потому что это обычно происходит внутри помещений.

Гидравлический цемент

Поскольку негидравлический цемент с годами становится все более устаревшим, на передний план вышел новый тип цемента, называемый гидравлическим цементом. На сегодняшний день это наиболее часто используемый вариант, изготавливаемый из известняка, гипса и глины, которые смешиваются при очень высокой температуре.

При создании этого типа цемента учитывались удобство и практичность, поэтому он легко наносится и имеет очень быстрое время высыхания. Это связано с тем, что его ингредиенты образуют устойчивые гидраты силиката кальция при взаимодействии с водой, в результате чего он почти мгновенно затвердевает при заливке — даже во влажных условиях.

Портландцемент

Поскольку портландцемент является одним из наиболее часто используемых цементов, мы сосредоточимся на нем немного больше и поговорим о различных типах портландцемента, которые были классифицированы ASTM, и поговорим о том, как они изготавливаются и для чего используются.

Портландцемент является одним из самых популярных типов гидравлического цемента, используемого в строительстве, он восходит к 19 веку, и ингредиенты состоят из глины и известняка, которые смешиваются при очень высокой температуре перед добавлением в вода. Портландцемент является едким материалом, а это означает, что он может химически обжечь вашу кожу, если вы не будете обращаться с ним с достаточной осторожностью. 9№ 0003

Портландцемент можно использовать отдельно или в смеси с другими компонентами, что позволяет получить плотные и гладкие поверхности для таких вещей, как тротуары или крытые склады. Его также можно использовать в кирпичной кладке, если он сочетается с другими составами, поскольку он превращает его в сильное связующее вещество.

Американское общество по испытаниям и материалам или ASTM разработало различные способы классификации портландцемента в зависимости от типа их использования. Эти типы варьируются от типа I до типа V, и в зависимости от требований работы вы можете сделать выбор между тем, какой тип использовать.

- Тип I является лучшим выбором для общестроительных работ и имеет приемлемую прочность и низкую теплоту гидратации, когда цемент смешивается с водой и выделяется тепло. Обычно он используется для полов, мостов, канализации, труб и армированных зданий, и это лишь некоторые из них.

- Тип II имеет те же области применения, что и тип I, но создает немного больше гидратации, но медленнее, и устойчив к воздействию серы, что делает его популярным выбором как в Канаде, так и на западе США, поскольку они имеют условия, богатые серой.

- Тип III почти полностью аналогичен типу I по химическому составу, но имеет более короткое время отверждения, что означает, что требуется меньше времени для затвердевания. Отчасти это связано с тем, что он более мелкий помол и содержит большее количество силиката трикальция. Кроме того, он становится прочнее, чем тип I, и хорошо подходит для строительства, требующего быстрого схватывания цемента, чтобы проект можно было быстро завершить и ввести в эксплуатацию.

- Тип IV был изготовлен таким образом, чтобы не выделять столько тепла во время гидратации, которая достигается за счет небольшого изменения ингредиентов.

Однако за это приходится платить, поскольку этот цемент не обладает такой высокой прочностью, как другие типы портландцемента, но все же может использоваться для строительных конструкций с низким отношением площади поверхности к объему, таких как гравитационные плотины.

Это связано с тем, что если бы цемент имел более высокое количество тепла во время гидратации, это могло бы привести к трещинам в плотине, которые могут иметь разрушительные последствия.

Наконец, тип V во многом похож на тип II, но гораздо более устойчив к серным атакам. Это достигается за счет снижения содержания определенного химического вещества, называемого C 3 А менее 5%. Это делает его подходящим для структур, которые находятся под землей, где они могут контактировать с ионами, богатыми серой.

В бетонном строительстве используется до 13 различных видов цемента, каждый из которых имеет свои преимущества и недостатки.

Является ли цемент тем же, что и бетон?

Термины «цемент» и «бетон», кажется, используются для обозначения друг друга в повседневном разговоре, но обычный человек может не знать, что цемент является составной частью бетона и это не одно и то же.

Бетон изготовлен из смеси пасты и заполнителей, где паста представляет собой воду и портландцемент, а заполнители — гравий, песок и щебень. Если вы один из тех, кто использует цемент и бетон взаимозаменяемо, не расстраивайтесь, потому что это было обычным явлением в течение 600 лет!

Производство цемента иллюстрировано

1.) Известняк добывается в карьере. Это основной ингредиент, необходимый для производства цемента. Также необходимы меньшие количества песка и глины. Известняк, песок и глина содержат четыре основных элемента, необходимых для производства цемента. Четыре основных элемента — это кальций, кремний, алюминий и железо.

Четыре основных элемента — это кальций, кремний, алюминий и железо.

2.) Известняковые породы размером с валун транспортируются из карьера на цементный завод и подаются в дробилку, которая дробит валуны на куски размером с мрамор.

3.) Кусочки известняка затем проходят через блендер, где они добавляются к другому сырью в правильной пропорции.

4.) Сырье перемалывается в порошок. Иногда это делается с помощью роликов, которые придавливают материалы к вращающейся платформе.

5.) Затем все попадает в огромную, очень горячую вращающуюся печь, где проходит процесс, называемый «агломерация». Спекание означает: превращение в связную массу путем нагревания без плавления. Другими словами, сырье становится частично расплавленным. Сырье достигает температуры около 2700°F (1480°C) внутри печи. Это вызывает химические и физические изменения в сырье, и они выходят из печи в виде больших, стеклообразных, раскаленных докрасна шлаков, называемых «клинкером».

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются. Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры. Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.