Содержание

Состав цемента: компоненты, пропорции и соотношение

Сложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки.

Оглавление:

- Типы цементов по химическому составу

- Маркировка в соответствии с прочностью

- Другие виды маркировки

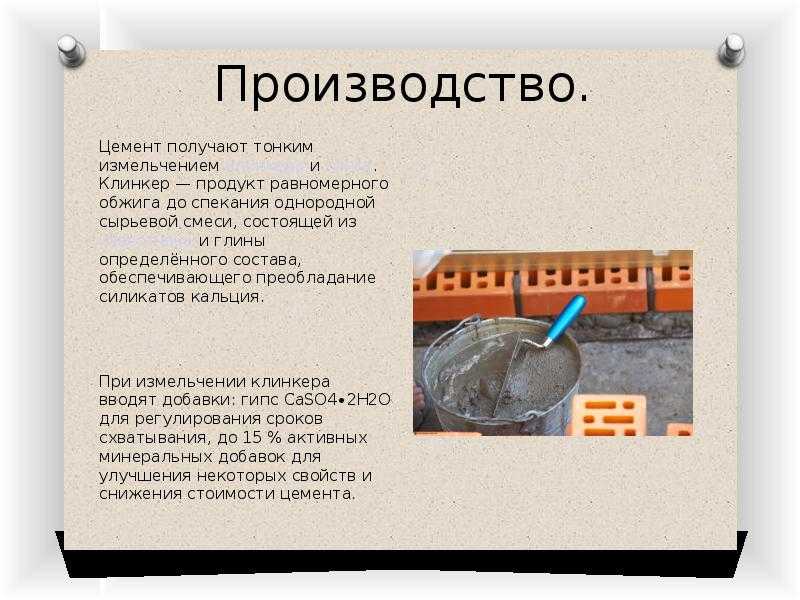

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости.

Химический состав различных видов

В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

- портландцемент;

- пуццолановый;

- шлаковый;

- глиноземистый;

- романоцемент;

- смешанный с наполнителями;

- магнезиальный;

- специальный (кислотоупорный).

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение.

Химический состав некоторых групп цементов в общих чертах описан ниже.

1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %).

2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

К магнезиальным относится и так называемый цемент Сореля, состав которого был разработан еще в позапрошлом веке французским ученым Станиславом Сорелем.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки

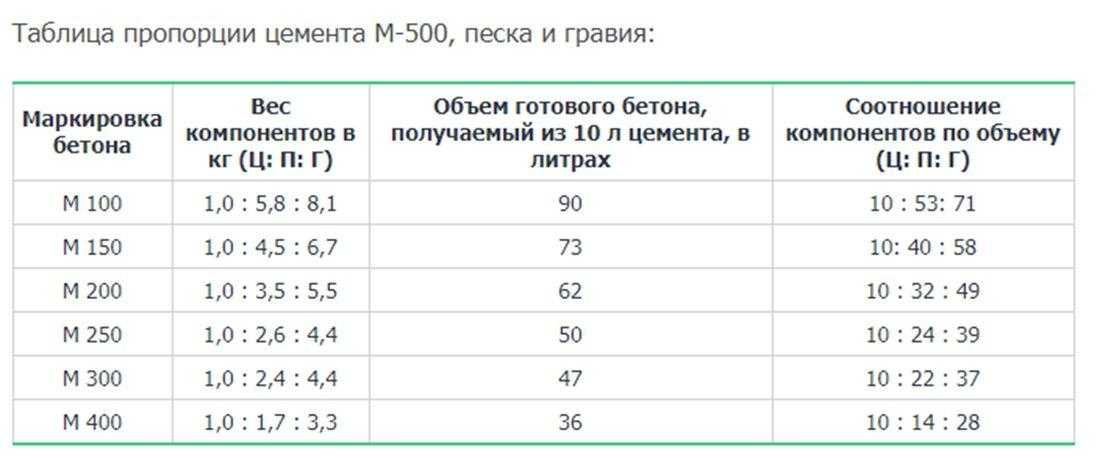

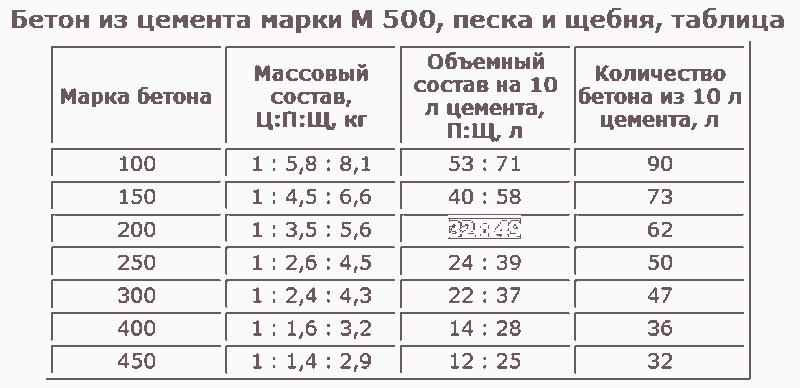

Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

- длина: 16 см,

- ширина и высота: по 4 см.

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц.

Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500.

В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Другие виды маркировки

Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака.

Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

- к примеру, если на мешке с вяжущим материалом написано Д15, это значит, что в нем имеется 15 % определенных добавок.

- буквы ПЛ указывают на содержание пластификаторов, которые, значительно увеличивают срок его хранения. Быстротвердеющий обозначается буквой Б.

- для обозначения водонепроницаемого используют аббревиатуру ВРЦ.

Существует также множество других видов маркировки, указывающих на те или иные свойства, наличие в нем разнообразных добавок и наполнителей.

что входит в состав, сырье и пропорции при изготовлении

Цемент – это распространенный материал не только в строительстве, но и в декорировании. Из него создают строительные блоки и целые фундаменты, элементы интерьера или сада. Но чаще всего он используется в возведении сооружений. Рассмотрим подробнее этот материал, что это такое и из чего делают цемент.

Содержание

- Что такое цемент — описание и технические характеристики

- История появления и сфера использования

- Из чего сделан цемент, состав и пропорции сырья

- Марки цемента, какие бывают, применение

- Маркировка по виду добавок

- Что такое цементный клинкер

- Корректирующие добавки

- Производство цемента, основные этапы изготовления

Что такое цемент — описание и технические характеристики

Сухой цемент выглядит как мелкий порошок, который при перемешивании с жидкостью переходит в пластичную массу. В таком виде материал может принимать любые формы под воздействием человека. После продолжительного контакта с воздухом масса застывает до твердого, каменного состояния.

В таком виде материал может принимать любые формы под воздействием человека. После продолжительного контакта с воздухом масса застывает до твердого, каменного состояния.

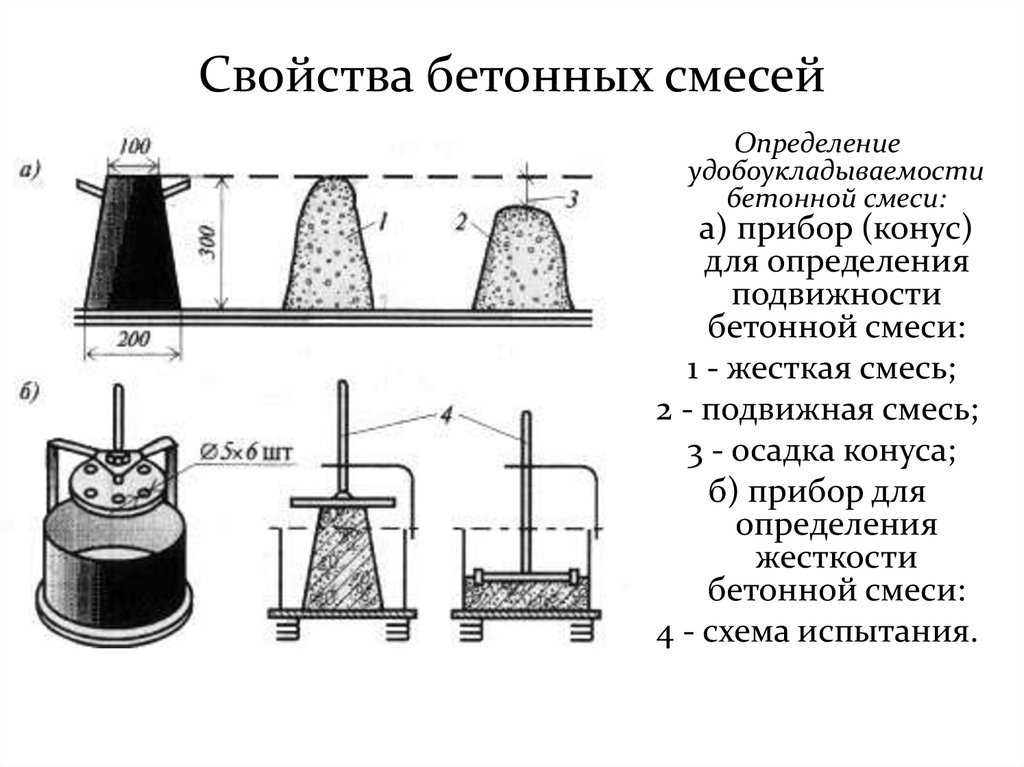

Смеси принято делить по следующим признакам:

- Назначению.

- Времени, за которое раствор схватывается.

- Виду основного материала (клинкера).

- Скорости затвердевания.

- Веществам, входящим в состав.

- Показателям прочности.

К основным техническим характеристикам материала относят:

- Морозоустойчивость. Сколько раз можно заморозить и дать оттаять материалу без потери прочности.

- Прочность. Проверяют путем механического давления на затвердевший образец. В зависимости от скорости разрушения цементу присваивается та или иная марка.

- Срок, за который схватывается материал. Важно при проведении работ в холодное время года.

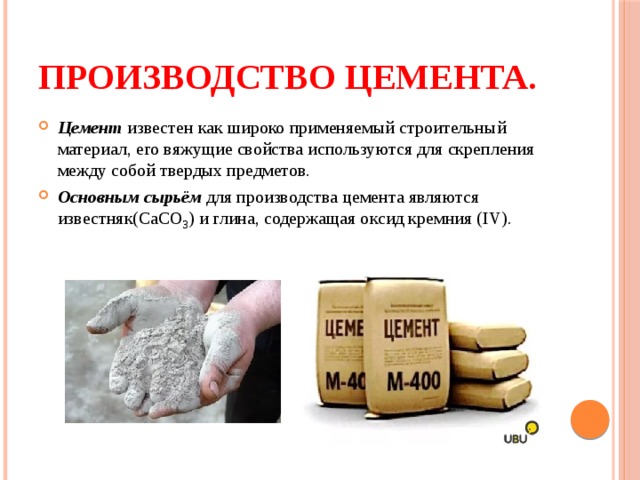

История появления и сфера использования

Цемент пришел на смену вяжущим смесям, затвердевающим на воздухе, – гипсу и известняку. Эти материалы обладали низкой водостойкостью и быстро разрушались под воздействием внешних факторов. Прочность воздушных вяжущих веществ пытались повышать, добавляя к ним обожженную глину мелкого помола.

Эти материалы обладали низкой водостойкостью и быстро разрушались под воздействием внешних факторов. Прочность воздушных вяжущих веществ пытались повышать, добавляя к ним обожженную глину мелкого помола.

Точно известно, когда изобрели цемент, – в 1824 году. Тогда появился современный портландцемент, названный так из-за английского острова Портланд, состоящего из известняковых пород. После добавления в портландцемент мелких камней, песка и воды раствор можно было применять в качестве бетона. Он хорошо выдерживал нагрузки на сжатие, но плохо работал на растяжение. Через несколько десятилетий начали использовать металлическую арматуру для укрепления конструкций из цемента.

В зависимости от типа добавок и физических свойств цемент применяют в разных сферах:

- изготовление скульптур или частей фасадов,

- декоративное покрытие,

- создание конструкций, находящихся в постоянном контакте с водой, кислотами или под землей.

Некоторые марки раствора используют для проведения аварийных работ в условиях пониженных температур.

Из чего сделан цемент, состав и пропорции сырья

Требования, предъявляемые к физическим и химическим показателям цемента, влияют на состав. Есть четкие пропорции того, из чего состоит цемент – это глина и известняк в соотношении 3:1.

Главные составляющие цемента:

- Клинкер (получают путем обжига известняка и глины. Под действием большой температуры происходит плавление и получается масса с большим содержанием кремнезема и диоксида кальция. От этих веществ зависят физические свойства материала).

- Гипс (от его количества зависит, как быстро затвердеет раствор).

- Добавки для придания тех или иных свойств.

Исходным сырьем при производстве цемента выступают различные горные породы. Это могут быть ископаемые карбонатного типа (мергель, мел, ракушечник, доломитовые породы) или осадочные породы (суглинок, лёсс, глинистый сланец).

Пропорции сырья для получения цемента:

- 60% – известь.

- 20% – кремниевый диоксид.

- 4% – алюминий.

- 2% – гипс.

К корректирующим добавкам относится: минерализаторы, железо, белитовый шлам, апатиты, глинозем и пр.

Самый распространенный состав цемента – портландцемент, имеет следующие пропорции: 25% кремниевого диоксида, 60% извести, 10% гипс и оксид железа, 5% глинозем.

Иногда говорят, что бетон – это то же, что цемент, но это неверное утверждение.

Марки цемента, какие бывают, применение

По ГОСТу упаковка смеси должна содержать информацию о нем: наименование, производителя, класс и марку. Марка обозначает предел прочности затвердевшего образца в килограммах на один квадратный сантиметр. Прочность зависит от того, из чего делали цемент.

Смеси с маркировкой М300 используют во время монтажа сооружений без больших нагрузок.

Цемент М400 подойдет для производства железобетонных изделий и малоэтажного строительства.

Марку М500 применяют для строительства многоэтажных объектов и производства ЖБИ повышенной прочности.

Самый прочный вид цемента – М600, используют для возведения мостов и строительства военных объектов.

Маркировка по виду добавок

Марки цемента указаны в ГОСТе 31108-2016. Это последовательность букв и цифр, которая зависит от использованных в ходе производства добавок и целевого назначения смеси.

Первым идет обозначение вида смеси:

- ЦЕМ I – обычный портландцемент, не имеющий добавок.

- ЦЕМ II – портландцемент с минеральными добавками (если добавок от 5 до 20%, то в маркировку добавляют букву А, если от 21 до 35% – В).

- ЦЕМ III – шлакопортландцемент, содержит размолотый шлак (имеет три подтипа в зависимости от его количества в смеси: А – от 6 до 20%, В – от 21 до 35%, С – от 36 до 60%).

- ЦЕМ IV – пуццолановый цемент с добавками вулканического происхождения.

- ЦЕМ V – композиционный цемент, может включать в себя несколько добавок.

После латинских букв А, В и С кириллицей указывается тип присадки:

- И – известняк.

- М, МК – микрокремнезем.

- З – зола-унос.

- Ш – шлак.

- П – пуццоланы.

- Г – глиеж.

- К – композиционный, содержащий несколько присадок.

Следом в маркировке указан класс прочности застывшего материала. Нормальным принято считать набор прочности за 28 дней, хотя проверка также проводится на второй и седьмой день. После этого на 28-й день образец испытывают на специальном станке. Цифры указывают, какое давление в МПа может выдержать материал.

Соответствие класса и марки представлено в таблице:

| Класс | Марка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

После цифр могут идти буквы Б, Н или М. Они говорят о том, с какой скоростью затвердеет раствор: быстротвердеющий, нормальнотвердеющий или медленнотвердеющий. Этот показатель зависит от того, из чего была сделана цементная смесь.

Иногда на упаковке также встречается маркировка «СС». Она не относится к современному ГОСТу и говорит о том, что состав сульфатостойкий.

Нередко производители указывают на упаковке устаревший ГОСТ 10178-85. В нем маркировка материала отличается. Чтобы не запутаться, можно воспользоваться таблицей соответствия маркировок.

Клинкер – это материал, возникающий после первого этапа производства цемента. В специальной печи при температуре свыше 1000 градусов обжигают смесь известняка и глины. В результате получают гранулированный полуфабрикат.

Свойства готового клинкера определяются технологией нагрева, методом помола и охлаждения, составом сырья и добавлением присадок.

В клинкере обязательно присутствуют четыре элемента в определенных пропорциях: не менее 52% алита, 14-31% белита, 4-11% алюмината, 5-15% алюмоферрита.

Кроме изготовления цемента, клинкер используют для облицовки искусственных водоемов и печей, украшения фасадов зданий. Его применяют в качестве керамогранита для украшения интерьеров. Материал может выдержать высокую влажность, а также обладает хорошими теплоизоляционными свойствами.

Его применяют в качестве керамогранита для украшения интерьеров. Материал может выдержать высокую влажность, а также обладает хорошими теплоизоляционными свойствами.

Корректирующие добавки

Для доведения смесей до требуемых химических и физических показателей, при изготовлении цемента используют различные добавки, чтобы скорректировать его состав. Чаще всего их добавляют для получения оптимальной пропорции диоксида кремния и карбоната кальция в клинкере.

Недостаток диоксида кремния компенсируют добавлением в смесь песка или глины с высоким содержанием кремнезема. Для повышения количества диоксида железа добавляют колчеданные огарки.

Известковый компонент обычно не корректируют, так как его содержание в сырье является ключевым фактором использования именно такой извести для производства цемента.

В готовую смесь также добавляют корректирующие вещества, например, пластификаторы. Они повышают качество смеси, ее морозостойкость, улучшают физические свойства. Для этих целей используют апатиты, глинозем, кремнезем, плавиковый шпат.

Корректирующие добавки применяют для снижения стоимости готовых смесей. К ним можно отнести отходы других отраслей промышленности – колошниковую пыль (отделяется в доменных печах), газовые отходы ТЭС, шлаковые отходы цветной и черной металлургии.

Производство цемента, основные этапы изготовления

Сухой способ производства п/ц.

Процесс изготовления цемента состоит из двух основных этапов: производство клинкера и его перемалывание до вида мелкого порошка. Рассмотрим, как делают непосредственно цемент.

В первую очередь добывают сырье (глина и известняк), доставляют его до места переработки, измельчают и смесь обжигают под воздействием высоких температур.

С целью сокращения затрат на транспортировку, заводы по изготовлению цемента чаще строят недалеко от места добычи сырья.

Существует три способа изготовления цемента:

- Сухой.

- Мокрый.

- Комбинированный.

Сухой способ используется в основном зарубежными странами, тогда как в России производят цемент в основном по мокрому. Сырьем для мокрого выступает мягкая глина и сухой твердый известняк. В начале производства материалы тщательно измельчают (сначала дроблением, а затем помолом). Известняк дробят до частиц размером 8-10 мм. Глину измельчают до размера кусков не более 10 мм в вальцевых дробилках и вымачивают в болтушках, где она достигает влажности 70%.

Сырьем для мокрого выступает мягкая глина и сухой твердый известняк. В начале производства материалы тщательно измельчают (сначала дроблением, а затем помолом). Известняк дробят до частиц размером 8-10 мм. Глину измельчают до размера кусков не более 10 мм в вальцевых дробилках и вымачивают в болтушках, где она достигает влажности 70%.

Измельченная глина попадает в мельницу, где к ней добавляют известняк. Компоненты перемешивают и размалывают. В результате получают шлам влажностью 40%, который погружают в вертикальный бассейн. На этом этапе происходит корректировка состава с помощью добавок и оценка качества шлама. Одобренная смесь перекладывается в горизонтальные накопители, где она ожидает обжига.

В печи для обжига под действием высоких температур шлам расплавляется в клинкер. После охлаждения, его отправляют в дробилки, а затем в мельницы. Туда же досыпают гипс и добавки. Готовый цемент проходит оценку качества, упаковывается и поступает в продажу, или отправляется навалом.

В сухом методе все исходные компоненты – мергель, мел, известняк, глину, уголь – пропускают сквозь сушильный барабан и загружают в мельницу. Измельченные и перемешанные составляющие проходят оценку, и происходит корректировка состава смеси. Далее она поступает в шнеки с целью увлажнения и образования гранул. После этого смесь поступает в печь для изготовления клинкера. Дальше процесс такой же, как и у мокрого метода.

В комбинированном способе сырье подготавливается также, как в мокром. Затем шлам в специальном фильтре обезвоживается до влажности 12-15%. После смесь обжигают в печи, и дальше процесс повторяет мокрый способ.

Теперь известно, как производят этот материал, что входит в его состав. Останется только вычислить, сколько же потребуется цемента по формуле или через специальные онлайн калькуляторы, и можно приступать к необходимым работам.

Из чего сделан цемент?

Опубликовано 15 января 2019 г.

Он служит основой для зданий, удерживает небоскребы и затвердевает до невероятной прочности в течение нескольких дней. Он использовался со времен Римской империи для создания прочных дорог, герметизации резервуаров для воды и скрепления огромных блоков. О чем мы говорим? Цемент, который является основным связующим веществом в бетоне. Но из чего состоит цемент? Какой процесс превращает эти природные материалы в прочную матрицу, связывающую мир воедино? Вот краткий обзор того, как это работает:

- Цемент производится из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железной руды и других ингредиентов, включая летучую золу, небольшое количество гипса, известняка и глины.

- Инструменты, используемые при производстве портландцемента, включают цементную печь, вращающиеся печи, сита, способные удерживать воду, и многие другие механизмы в процессе.

- Точный процесс производства цемента зависит от типа производимого цемента, но, как правило, на цементном заводе сырье измельчается и измельчается в мелкий порошок, который может пройти через сито, способное удерживать воду.

- На цементном заводе порошкообразные материалы затем загружаются в печь, нагреваются до чрезвычайно высоких температур около 2700 градусов по Фаренгейту, а затем взбиваются в огромных цилиндрических вращающихся печах, чтобы материалы перемешивались, пока они горячие.

- Вращающаяся цементная печь представляет собой огромное оборудование диаметром до 12 футов и длиной более 400 футов. У него внутри огромный стальной цилиндр, облицованный особым типом огнеупорного кирпича, и он установлен на оси, слегка наклоненной относительно истинного горизонтального подшипника.

- Сырье начинается в верхнем конце вращающейся печи, и когда оно достигает нижнего конца, в точно контролируемых условиях возникает ревущий взрыв пламени от сжигания порошкообразного угля, нефти, газа или другого топлива.

- В процессе прохождения через печь элементы выделяют газ, а оставшиеся элементы объединяются, образуя другое вещество, называемое клинкером, который выгружается из печи в виде раскаленных докрасна серых шариков размером с мрамор.

- Затем клинкер отжигается в процессе медленного охлаждения в ряде камер, при этом нагретый воздух из этих камер возвращается в печь для экономии топлива и повышения эффективности.

- После охлаждения клинкер измельчается на цементном заводе и смешивается с небольшим количеством гипса или известняка, после чего он готов к продаже домовладельцам, строительным бригадам и производителям готовых смесей.

- Добавляемые материалы часто влияют на тип создаваемого цемента: такие ингредиенты, как летучая зола, замедляют время схватывания и облегчают работу жарким летом, а ускорители ускоряют процесс в холодную погоду.

Теперь, когда вы лучше понимаете, из чего состоит цемент, вы можете лучше понять весь процесс и материалы, которые в него входят. Если вы рассматриваете новый проект по цементу или бетону и нуждаетесь в инструментах, BN Products готова помочь. Вот что мы можем предложить.

Нравится этот пост? Поделитесь этим с вашими друзьями!

8 Основные ингредиенты цемента и их функции

Гражданское строительство Инженерное дело для жизни

Поиск

Цемент как вяжущий материал является очень важным строительным материалом. Почти все строительные работы требуют цемента. Поэтому состав цемента представляет большой интерес для инженеров. Для понимания состава цемента необходимо знать функциональность компонентов цемента. Изменяя количество ингредиента при производстве цемента, можно добиться желаемого качества цемента.

Почти все строительные работы требуют цемента. Поэтому состав цемента представляет большой интерес для инженеров. Для понимания состава цемента необходимо знать функциональность компонентов цемента. Изменяя количество ингредиента при производстве цемента, можно добиться желаемого качества цемента.

Состав цемента

Из чего состоит цемент — состав цемента

Цемент состоит из восьми основных компонентов. The following image is showing the ingredients of cement:

The general percentage of these ingredients of which cement is made of is given below:

Ingredient | Percentage in cement |

| Lime | 60-65 |

| Силикагель | 17-25 |

| Глинозем | 3-8 |

| Magnesia | 1-3 |

| Iron oxide | 0. 5-6 5-6 |

| Calcium Sulfate | 0.1-0.5 |

| Sulfur Триоксид | 1-3 |

| Алкалин | 0-1 |

Функции или полезные или полезные.

- Известь : Известь представляет собой оксид или гидроксид кальция.

- Наличие извести в достаточном количестве необходимо для образования силикатов и алюминатов кальция.

- Дефицит извести снижает прочность цемента.

- Дефицит извести приводит к быстрому схватыванию цемента.

- Избыток извести ухудшает качество цемента.

- Чрезмерное присутствие извести вызывает расширение и разрушение цемента.

- В цементе должно присутствовать достаточное количество кремнезема для двухкальциевого и трехкальциевого силиката.

- Силикагель придает прочность цементу.

- Силикагель обычно составляет около 30 процентов цемента.

- Глинозем придает цементу свойство быстрого схватывания.

- Температура спекания снижается при наличии необходимого количества глинозема.

- Избыток глинозема ослабляет цемент.

- Содержание магнезии в цементе не должно превышать 2%.

- Избыток магнезии снижает прочность цемента.

- Оксид железа придает цвет цементу.

- Действует как флюс.

- При очень высокой температуре вступает в химическую реакцию с кальцием и алюминием с образованием трехкальциевого алюмоферрита.

- Трехкальциевый алюмоферрит придает цементу твердость и прочность.

- Присутствует в цементе в виде гипса (CaSO 4 .2H 2 O)

- Замедляет или замедляет схватывание цемента.

- Его содержание не должно превышать 2%.

- Избыток триоксида серы делает цемент неустойчивым.

- Не должно быть более 1%.

- Избыток Щелочное вещество вызывает высолы.

Химические формулы цементных материалов

Цемент состоит из различных химических компонентов, как обсуждалось выше. Химический состав цемента зависит от химического состава этих ингредиентов. Эти компоненты имеют свою химическую формулу. Для самого цемента не существует конкретной химической формулы.

Ниже приведены химические формулы основных компонентов цемента.

- Lime -Ca(OH)₂

- Silica — SiO 2

- Alumina — Al 2 O 3

- Magnesia — MgO

- Iron oxide — Fe 2 O 3

- Сульфат кальция -CASO 4

- Триоксид серы -SO 3

- Алкалин -«X» (OH) 2

Сумма из статьи :

By Componints This Attement This Attement At Attement Components This Atements This Attements This Attements This Attements This Attements This Atements This At. теперь способны ответить на следующие вопросы.

- Из каких компонентов состоит цемент?

- Из чего состоит цемент?

- Что входит в состав цементного порошка?

- Что в цементе?

- Из чего сделан цемент?

- Что такое ингредиенты портландцемента?

- Опишите цементный состав.

- Из чего делают цемент?

- Из чего делают цемент?

- Какие химические вещества содержатся в цементе?

- Из чего химически состоит цемент?

- Что входит в состав цемента?

- Каковы функции различных ингредиентов портландцемента?

- Каковы функции извести в цементе?

- Каковы функции кремнезема в цементе?

- Каковы функции глинозема в цементе?

- Каковы функции магнезии в цементе?

- Каковы функции оксида железа в цементе?

Статьи по теме:

Цемент

- Что такое цемент?

- Типы цемента

- Цементный состав

- Физические и химические свойства цемента

- Процесс производства цемента

- Использование цемента

- Сырье цемент

- Свойства

- 7

- Полевой тест Cement

- фиктивная из Cement

- .

9777777778