Содержание

Гидравлическая добыча угля: coal_liza — LiveJournal

Гидравлическая добыча угля (гидродобыча) – это разработка угольных месторождений, в основном подземным способом, при которой выемка, транспортирование и подъем угля на поверхность выполняются с использованием энергии воды. Данный способ позволил людям использовать недостаток подземной добычи угля – подземные воды – себе во благо.

Если же разрушение угля и пород производится механическим способом (рабочими органами горных машин), а вода выполняет только транспортную функцию, способ добычи называется механогидравлическим. Подземное горное предприятие, применяющее гидравлические или механогидравлические технологии добычи угля, называется гидрошахтой.

Технология гидродобычи угля включает:

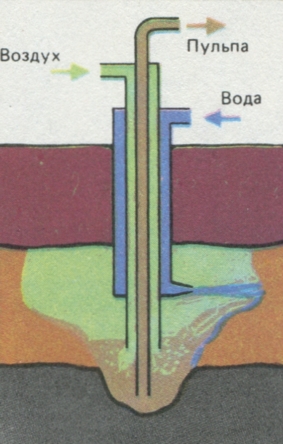

— разрушение (гидроотбойку) угля в горных выработках водными струями, которые формируются в гидромониторах,

— перенос полезного ископаемого потоком воды до подземного резервуара — гидрокамеры,

— подъем смеси воды и угля (пульпы) на поверхность шахты специальными насосами,

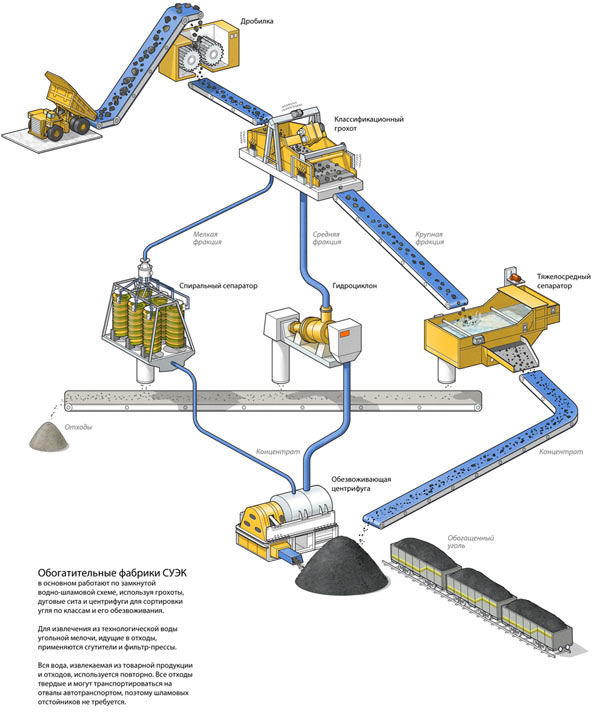

— транспортировку по трубопроводам до места переработки (обезвоживания, обогащения). После очистки в прудах-отстойниках вода под давлением опять подается к гидромониторам.

После очистки в прудах-отстойниках вода под давлением опять подается к гидромониторам.

Гидромонитор похож на маленькую пушку без колес. Посредством мощного насоса вода под сильным давлением подается к гидромонитору. Водяная струя, с ревом вырывающаяся из узкого жерла, бьет с такой силой, что разрушаются самые прочные породы, чем успешно пользуются для размытия котлованов под гидростанции, намытия дамб плотин, добычи торфа и угля.

Для мощных пластов угля советскими инженерами были созданы специальные, похожие на танки, водометы, где поступающая по гибкому шлангу вода, находящаяся под большим давлением, вырывается несколькими бьющими с такой силой струями, что они уже буквально скалывают, а не размывают куски угля, еще и движут гусеницы такого «танка».

С 1990-х годов применяют также такую технологию гидродобычи угля, при которой уголь транспортируется водой от места разрушения до подземного обезвоживающего устройства, где происходит отделение угля от воды. При этом разрушение угля производится механическим (высокопроизводительными комбайнами) или гидравлическим (дистанционно-управляемыми агрегатами резания угля тонкими струями с давлением воды до 81 МПа) способами. Затем уголь выдается на поверхность средствами шахтного транспорта, а вода насосами по трубопроводам возвращается к комбайнам или гидроагрегатам. Такая технология в большинстве случаев позволяет получать из шахты обогащенный уголь.

При этом разрушение угля производится механическим (высокопроизводительными комбайнами) или гидравлическим (дистанционно-управляемыми агрегатами резания угля тонкими струями с давлением воды до 81 МПа) способами. Затем уголь выдается на поверхность средствами шахтного транспорта, а вода насосами по трубопроводам возвращается к комбайнам или гидроагрегатам. Такая технология в большинстве случаев позволяет получать из шахты обогащенный уголь.

Впервые гидродобыча угля в подземных условиях осуществлена в СССР на шахте Донбасса по инициативе инженера В. С. Мучника (1935-36). Первая гидрошахта построена в Донбассе (1939). В 1965-67 вступили в эксплуатацию первые крупные шахты с полным технологическим циклом гидродобычи угля: «Юбилейная» и «Инская» (Кузбасс), «Красноармейская» (Донбасс) и др. К 1985 году в СССР действовало 10 гидрошахт; к 2002 году в России — 3 гидрошахты и 4 гидроучастка в Кузбассе. В 2002 г. объем гидродобычи угля в Российской Федерации составил 2,81 миллионов тонн (1,12% от общего объема угледобычи). На сегодняшний день около 5% угля, добываемого в Кузбассе, извлекается гидравлическим способом.

На сегодняшний день около 5% угля, добываемого в Кузбассе, извлекается гидравлическим способом.

За рубежом впервые подземная гидродобыча угля была осуществлена в Китае в 1950-х годах (к 2002 г. в КНР этим способом добывали более 20 миллионов тонн угля в год). Позднее гидродобыча угля в различных объемах применялась в Канаде, ФРГ, Новой Зеландии, Японии, Польше и др.

В горных отраслях крупнейших угледобывающих стран (США, Китай, Австралия и др.) инновации в области добычи угля с применением энергии воды высокого давления считаются одним из самых перспективных направлений технологического развития отрасли.

Конечно, для добычи угля силу воды использовать можно далеко не всегда. Но если условия позволяют, гидромониторы эффективно работают в угольных шахтах, обрушивая струи воды на угольный пласт и дробя его, а вытекающий из забоя поток воды выносит куски угля на поверхность. Такая механизация добычи угля, называемая гидромеханизацией, чрезвычайно удобна. Она способна заменить трудоемкий и опасный процесс добычи угля шахтерами, вместо которых разрушительной и подъемной силой выступает вода.

Гидродобыча считается одним из самых респектабельных способов, но у нее есть и некоторые недостатки. К минусам данного способа добычи угля относят следующие:

— постоянный контакт рабочих инструментов и механизмов с водой;

— определенные трудности при замене или починке рабочего оборудования;

— зависимость процесса добычи угля от толщины, угла наклона и твердости горной породы.

Тем не менее, гидравлическая добыча обладает рядом преимуществ:

— благодаря повышенной влажности в гидрошахтах значительно снижается вероятность взрывов угольной пыли;

— для отработки крутых пластов, а также нарушенных участков пологих и наклонных пластов гидродобыча по уровню эффективности и безопасности превосходит обычные («сухие») способы добычи;

— по сравнению с традиционной «сухой» технологией, себестоимость угля, добытого гидравлическим способом, до 3-х раз ниже, а труд рабочих в 2-3 раза производительнее.

По материалам:

http://knowledge.su/g/gidrodobycha-uglya

http://greenologia. ru/eko-problemy/dobycha-uglya/kak-dobyvayut-ugol.html

ru/eko-problemy/dobycha-uglya/kak-dobyvayut-ugol.html

http://www.suek.ru/media/suek-in-media/top-10-krupneyshikh-ugolnykh-mestorozhdeniy-mira/

Гидравлическая добыча | это… Что такое Гидравлическая добыча?

угля, подземная разработка угольных месторождений, при которой процессы выемки, транспортирования и подъёма угля на поверхность выполняются энергией водного потока. Источником воды чаще всего является приток подземных вод в шахту.

Первые опытные работы по Г. д. проведены в 1935—36 В. С. Мучником в Кизеловском угольном бассейне; в 1938—41 Г. д. была применена в Донбассе и Кузбассе. Промышленное внедрение Г. д. на шахтах в СССР началось в 1953 пуском гидрошахты «Полысаевской-Северной» в Кузбассе. В 1965—67 в Кузнецком и Донецком бассейнах вступили в эксплуатацию крупные гидрошахты с механизацией всех технологических процессов («Байдаевская-Северная», «Грамотеевская 3—4», «Красноармейская. № 1» и «Красноармейская № 2»).

№ 1» и «Красноармейская № 2»).

Разрушение угольного массива при Г. д. осуществляется либо водной струей высокого давления (5—10 Мн/м2), которая формируется в Гидромониторах, либо механогидравлическими машинами (См. Механогидравлическая машина) (механическое разрушение угля с последующим смывом водой). Вода в забой подаётся по трубопроводам центробежными насосами. Уголь, отбитый в забое, смывается водой и транспортируется по металлическим желобам, уложенным в горных выработках, пройденных с уклоном 3—3,5° до центральной камеры гидроподъёма, откуда гидросмесь транспортируется на поверхность, а затем на обогатительную фабрику, где происходит обогащение, обезвоживание и сушка угля. При Г. д. применяются в основном подэтажная гидроотбойка, гидроотбойка из печей и механогидравлическая выемка из печей или длинных лав. Выемка угля, как правило, ведётся из коротких забоев без крепления выработанного пространства. На пластах крутого и наклонного (более 25°) падения применяется подэтажная гидроотбойка, при которой часть шахтного поля делится печами (см. Горные выработки) на блоки длиной по простиранию 150—200 м и по падению 80—120 м. В блоке на расстоянии 6—12 м один от другого проводятся подэтажные штреки; образованные штреками целики угля разрушаются снизу вверх струей гидромонитора. Для пластов пологого падения (до 15—18°) наиболее распространена гидравлическая отбойка из печей. При этом способе выемки шахтное поле делится на блоки длиной по простиранию до 1500 м и по падению 800—1200 м. В свою очередь блоки делятся по падению на ярусы аккумулирующими штреками, проводимыми через каждые 200—250 м. От них проводятся по восстанию пласта разрезные печи через каждые 12—15 м. Целики угля между ними вынимаются гидромониторной струей или механогидравлическим комбайном. С появлением высокопроизводительных комплексов для шахт с обычной, «сухой» технологией на пластах пологого падения применяется в отдельных случаях механогидравлическая выемка из длинных лав. Схема подготовки шахтного поля и порядок выемки аналогичны обычной технологии (см.

Горные выработки) на блоки длиной по простиранию 150—200 м и по падению 80—120 м. В блоке на расстоянии 6—12 м один от другого проводятся подэтажные штреки; образованные штреками целики угля разрушаются снизу вверх струей гидромонитора. Для пластов пологого падения (до 15—18°) наиболее распространена гидравлическая отбойка из печей. При этом способе выемки шахтное поле делится на блоки длиной по простиранию до 1500 м и по падению 800—1200 м. В свою очередь блоки делятся по падению на ярусы аккумулирующими штреками, проводимыми через каждые 200—250 м. От них проводятся по восстанию пласта разрезные печи через каждые 12—15 м. Целики угля между ними вынимаются гидромониторной струей или механогидравлическим комбайном. С появлением высокопроизводительных комплексов для шахт с обычной, «сухой» технологией на пластах пологого падения применяется в отдельных случаях механогидравлическая выемка из длинных лав. Схема подготовки шахтного поля и порядок выемки аналогичны обычной технологии (см. Подземная разработка), с той лишь разницей, что транспортирование угля от комбайна осуществляется потоком воды.

Подземная разработка), с той лишь разницей, что транспортирование угля от комбайна осуществляется потоком воды.

На гидрошахтах технико-экономические показатели выше, чем на «сухих» механизированных шахтах в аналогичных горных условиях (например, производительность труда выше в 1,5—2 раза). Г. д. совершенствуется в направлении создания новых технологических схем выемки, транспортирования и обезвоживания угля, увеличения производительности гидроотбойки до 80—100 т/ч, применения программного управления, а также механогидравлических машин.

Г. д. применяется не только в СССР, где этим способом получено свыше 8 млн. т угля (1970), но и по опыту Советского Союза в КНР, Японии, США, Польше, Чехословакии, ФРГ и др. странах.

О Г. д. на открытых разработках см. Гидромеханизация.

Лит.: Добыча угля гидроспособом. М., 1959; Экбер Б. Я., Маркус М. Н., Бутыльков М. Н., Анализ технико-экономической эффективности гидравлической добычи угля, М. , 1967; Вопросы гидравлической добычи угля, Новокузнецк, 1967 (Тр. Всесоюзного научно-исследовательского института гидроуголь, № 12).

, 1967; Вопросы гидравлической добычи угля, Новокузнецк, 1967 (Тр. Всесоюзного научно-исследовательского института гидроуголь, № 12).

М. Н. Маркус.

Гидравлическая добыча

Металлургическое содержание

- История операций гидравлической майнинга

- Требования к гидравлической горнодобывающей воде

- . Шлюзовая коробка

Метод работы Hydraulic Mining состоит, как уже было сказано, в разрушении отвалов гравия ударом мощных струй воды и пропускании измельченного материала через линию шлюзов, без использования ручного труда. Основными предпосылками успешного применения гидродобычи являются:

- Большие количества золотосодержащего гравия толщиной не менее 30 футов, не покрытые какой-либо заметной толщиной бесплодного материала, который необходимо будет пропустить через шлюзы с платой. Обработанный гравий не обязательно должен быть богатым, средний выход менее 1 грана золота на кубический ярд часто бывает достаточным для получения прибыли, если операции ведутся в достаточно больших масштабах.

- Обильная и непрерывная подача воды в течение значительной части года.

- Достаточное падение в землю, чтобы (а) вода могла подаваться под напором от 100 до 300 футов, (б) хвосты можно было легко унести на большую свалку, что наиболее удобно, либо море, либо большая и быстрая река.

История гидравлических горных работ

В Калифорнии для нападения сначала были выбраны естественные берега или скалы в гравии по бокам ущелий. Позднее некоторые из отложений, залегающих в тех руслах, которые не пересекаются в благоприятных местах существующей системой дренажа, были отработаны. В таких случаях необходимо проложить туннель от ближайшего канона в скальной породе до самой низкой точки в гравии, причем эта точка должна быть найдена или угадана поисковыми работами. Туннели часто имеют большую длину, например, на руднике Норт-Блумфилд, штат Невада, Калифорния, длина 7 874 фута или 1,5 мили. Затем с поверхности прокладывают один или несколько стволов через гравий в туннель, и операции по промывке начинают с грунтового шлюзования, позволяя воде и гравию падать вниз по стволу и течь через туннель, в котором иногда прокладывают шлюзы. Таким образом, поверхность возле шахты постепенно опускается или может быть устроена вручную, пока не будет сделана выемка достаточного размера, чтобы можно было атаковать землю шлангом. Затем таким образом регулярно происходит промывка, при этом берег разбивается струями воды, а продукты падают в шахту и проходят через туннель.

Таким образом, поверхность возле шахты постепенно опускается или может быть устроена вручную, пока не будет сделана выемка достаточного размера, чтобы можно было атаковать землю шлангом. Затем таким образом регулярно происходит промывка, при этом берег разбивается струями воды, а продукты падают в шахту и проходят через туннель.

Потребность в воде для гидравлических горных работ

Количество воды, необходимое для крупных предприятий, намного больше, чем может быть получено за счет осадков на холмах, непосредственно окружающих шахту. Так, рудник Норт-Блумфилд в сезон 1877–1878 годов потреблял от шестидесяти до семидесяти миллионов галлонов в день, что достаточно для снабжения всего города с трехмиллионным населением. Кроме того, выработки обязательно должны быть значительно выше уровня любых больших рек в округе, так что часто приходится строить огромные резервуары в удобных местах для накопления дождевых осадков и талых вод больших районов, а также для отвода воды. оттуда в шахту по канавам, желобам или трубам. Деревянные лотки дешевле, чем канавы, но они более подвержены повреждениям. Трубы из листового железа изготавливаются диаметром до 30 дюймов, они дешевы, прочны и легко ремонтируются; они полностью предотвращают потери из-за утечки и испарения и доставляют больше воды при тех же обстоятельствах, чем лотки, поскольку они обеспечивают меньшее сопротивление трению потоку.

оттуда в шахту по канавам, желобам или трубам. Деревянные лотки дешевле, чем канавы, но они более подвержены повреждениям. Трубы из листового железа изготавливаются диаметром до 30 дюймов, они дешевы, прочны и легко ремонтируются; они полностью предотвращают потери из-за утечки и испарения и доставляют больше воды при тех же обстоятельствах, чем лотки, поскольку они обеспечивают меньшее сопротивление трению потоку.

Там, где необходимо пересечь боковые каноны или ущелья, лоток или железная труба переносится по легкой эстакаде или вода проходит через перевернутый сифон, образованный кованой трубой, которая проходит по одной стороне долины и вверх по другому, заполняясь из напорного ящика или резервуара и доставляя воду на более низкий уровень с другой стороны. В Чероки, округ Бьютт, перевернутая сифонная труба используется для подачи воды через ущелье глубиной 873 фута. Диаметр трубы составляет от 30 до 34 дюймов, а ее наибольшая толщина (там, где давление 384 фунта на квадратный дюйм) составляет 0,375 дюйма. Компания «Миоценовые канавы», действовавшая в том же графстве, провела свой лоток шириной 4 фута и глубиной 3 фута вокруг обрыва высотой 350 футов, опираясь на Г-образные железные скобы, сделанные из изогнутых Т-образных рельсов, впаянных в отверстия. ранее пробуренные мужчинами спускали по скале по канатам. Успешное строительство канав часто зависит от таких инженерных подвигов.

Компания «Миоценовые канавы», действовавшая в том же графстве, провела свой лоток шириной 4 фута и глубиной 3 фута вокруг обрыва высотой 350 футов, опираясь на Г-образные железные скобы, сделанные из изогнутых Т-образных рельсов, впаянных в отверстия. ранее пробуренные мужчинами спускали по скале по канатам. Успешное строительство канав часто зависит от таких инженерных подвигов.

Вода подается на удобной высоте над выработками в «напорную коробку», состоящую из небольшого деревянного резервуара, из которого берут начало трубы. Во многих случаях резервуары и канавы принадлежат отдельным компаниям или, как в Новой Зеландии, правительству, а вода продается шахтерам в меру. Единицей в Новой Зеландии является «глава правительства», а в Соединенных Штатах — «шахтерский дюйм», следуя системе, принятой в Испании и Италии. Количество воды, которое будет проходить через отверстие площадью 1 дюйм, вырезанное в доске толщиной 1 дюйм, при напоре воды, который варьируется в зависимости от местных обычаев, но обычно составляет от 4 до 8 дюймов, называется шахтерским. дюйм. Количество потока за двадцать четыре часа называется «двадцатичетырехчасовым дюймом», и точно так же есть десятичасовые и двенадцатичасовые дюймы. Количество воды в шахтерском дюйме зависит от используемого напора воды, а также от формы и размера выходного отверстия. Таким образом, количество, доставляемое из отверстия длиной 25 дюймов и шириной 2 дюйма, считается равным 50 дюймам, хотя оно будет более чем в пятьдесят раз больше, чем количество, поступающее из отверстия площадью 1 дюйм. Двадцатичетырехчасовой дюйм под напором в 7 дюймов составляет около 2230 кубических футов.

дюйм. Количество потока за двадцать четыре часа называется «двадцатичетырехчасовым дюймом», и точно так же есть десятичасовые и двенадцатичасовые дюймы. Количество воды в шахтерском дюйме зависит от используемого напора воды, а также от формы и размера выходного отверстия. Таким образом, количество, доставляемое из отверстия длиной 25 дюймов и шириной 2 дюйма, считается равным 50 дюймам, хотя оно будет более чем в пятьдесят раз больше, чем количество, поступающее из отверстия площадью 1 дюйм. Двадцатичетырехчасовой дюйм под напором в 7 дюймов составляет около 2230 кубических футов.

Вода подается из напорной камеры по трубам, которые раньше были сделаны из брезентового шланга, к которым были добавлены железные кольца на расстоянии 3 дюйма друг от друга для напора свыше 100 футов. Сейчас они сделаны из листового железа. Железные подающие трубы имеют диаметр от 10 до 15 дюймов, а толщина варьируется в зависимости от давления, которое они должны выдерживать. Резких изгибов в них избегают, так как таким образом задерживается поток воды. Они могут разрушиться, если уровень воды в них понизится и внутри образуется частичный вакуум; поэтому, как и во всех других трубах из листового железа, используемых в гидравлических горных работах, они снабжены клапанами, которые устроены так, чтобы свободно впускать воздух извне. Вода выбрасывается через сопло, называемое «гигант» или «монитор» (рис. 17). Сопло сначала представляло собой трубку из листового железа с отверстием в 1 дюйм в диаметре, которую держали в руке. Размер сопла постепенно увеличивался, пока не достиг диаметра 11 дюймов. Такой поток под напором в 200 футов требует специальных приспособлений для управления им, отклонения его по желанию и предотвращения «раскачивания» сопла.

Они могут разрушиться, если уровень воды в них понизится и внутри образуется частичный вакуум; поэтому, как и во всех других трубах из листового железа, используемых в гидравлических горных работах, они снабжены клапанами, которые устроены так, чтобы свободно впускать воздух извне. Вода выбрасывается через сопло, называемое «гигант» или «монитор» (рис. 17). Сопло сначала представляло собой трубку из листового железа с отверстием в 1 дюйм в диаметре, которую держали в руке. Размер сопла постепенно увеличивался, пока не достиг диаметра 11 дюймов. Такой поток под напором в 200 футов требует специальных приспособлений для управления им, отклонения его по желанию и предотвращения «раскачивания» сопла.

Обрушение берега

При первом направлении струи на берег вода разбрызгивается во все стороны, затем немного зарывается, и через некоторое время в рыхлом грунте происходит «пещера», подорвавшийся берег падает. Методом подрыва сила гиганта значительно увеличивается, особенно там, где чередуются твердые и мягкие слои. Когда собираются делать большие пещеры, воду отключают, иначе земля может убежать так далеко, что завалит монитор и направляющего его рабочего. Форсунка размещается как можно ближе к берегу, в соответствии с безопасностью рабочих, чтобы не терять слишком много начальной скорости потока воды. Следовательно, высокие берега не выгодны, и если они превышают 200 футов, их обычно обрабатывают террасами высотой 100 футов или около того. Однако в некоторых частях рудника Спринг-Вэлли (см. рис. 18) берег высотой 450 футов работал на одном уступе, и в то время не было ничего необычного в том, что насыпи грунта закапывали трубы, из которых выбрасывались 7-дюймовые трубы. течет с расстояния 400 футов от берега.

Методом подрыва сила гиганта значительно увеличивается, особенно там, где чередуются твердые и мягкие слои. Когда собираются делать большие пещеры, воду отключают, иначе земля может убежать так далеко, что завалит монитор и направляющего его рабочего. Форсунка размещается как можно ближе к берегу, в соответствии с безопасностью рабочих, чтобы не терять слишком много начальной скорости потока воды. Следовательно, высокие берега не выгодны, и если они превышают 200 футов, их обычно обрабатывают террасами высотой 100 футов или около того. Однако в некоторых частях рудника Спринг-Вэлли (см. рис. 18) берег высотой 450 футов работал на одном уступе, и в то время не было ничего необычного в том, что насыпи грунта закапывали трубы, из которых выбрасывались 7-дюймовые трубы. течет с расстояния 400 футов от берега.

Струя, по возможности, доставляется неразбитой к поверхности берега, так как ее разрушающая способность поддерживается на максимуме. Однако в некоторых случаях, когда он зацементирован, гравий слишком тверд, чтобы его можно было экономично разрушить одной водой, и тогда прибегают к взрывным работам, проходке в берег и выполнению поперечных разрезов в конце. куда помещается порошок; затем дрейф засыпается, и заряд взрывается электричеством. Экономичнее выдуть основание насыпи, так как верхняя часть тогда падает под собственным весом и может быть разбита водой. Иногда устраивают очень большие взрывы: например, на руднике Блу-Пойнт в округе Невада заряд в 50 000 фунтов. пороха было взорвано в поперечных штреках в конце основного штрека длиной 325 футов в 1870 году и было сброшено 80 000 кубических ярдов гравия, а на другом руднике 3 500 фунтов. В 1872 году было взорвано динамита, и было брошено 200 000 кубических ярдов гравия.

куда помещается порошок; затем дрейф засыпается, и заряд взрывается электричеством. Экономичнее выдуть основание насыпи, так как верхняя часть тогда падает под собственным весом и может быть разбита водой. Иногда устраивают очень большие взрывы: например, на руднике Блу-Пойнт в округе Невада заряд в 50 000 фунтов. пороха было взорвано в поперечных штреках в конце основного штрека длиной 325 футов в 1870 году и было сброшено 80 000 кубических ярдов гравия, а на другом руднике 3 500 фунтов. В 1872 году было взорвано динамита, и было брошено 200 000 кубических ярдов гравия.

Гидравлическая добыча за и против

Как в Калифорнии, так и в Австралии, когда были сделаны первые открытия золота, сразу же были исследованы русла рек и отмели, а вскоре после этого и прилегающие к ним равнины. В дальнейшем в связи с быстрым ростом горнодобывающего населения и истощением запасов гравия, расположенных в тех же долинах, а также боковых оврагов и оврагов, остававшихся сухими в течение большей части года, были разведаны и обработаны. мелкие россыпи уже начинали давать о себе знать. В результате были обнаружены открытые края обнажения некоторых глубоких ущелий, а платная земля дрейфовала по склону холма. Затем, поскольку во многих случаях было обнаружено, что гравий, покрывающий наносы на склонах холмов, хотя и беден по сравнению с землей под ними, тем не менее содержал небольшое количество золота, возникла идея разрушить весь берег. струями воды и пропусканием всего материала через шлюзы. Отсюда возникла практика штрека и гидродобычи, из которых первая широко применялась в Калифорнии, а вторая широко использовалась в Калифорнии до 1884 г., а также в Новой Зеландии и во всех западных штатах Америки, но не может применяться в Австралии или Сибирь из-за общей равнинности страны. В Сибири разрабатываются только неглубокие россыпные месторождения.

В дальнейшем в связи с быстрым ростом горнодобывающего населения и истощением запасов гравия, расположенных в тех же долинах, а также боковых оврагов и оврагов, остававшихся сухими в течение большей части года, были разведаны и обработаны. мелкие россыпи уже начинали давать о себе знать. В результате были обнаружены открытые края обнажения некоторых глубоких ущелий, а платная земля дрейфовала по склону холма. Затем, поскольку во многих случаях было обнаружено, что гравий, покрывающий наносы на склонах холмов, хотя и беден по сравнению с землей под ними, тем не менее содержал небольшое количество золота, возникла идея разрушить весь берег. струями воды и пропусканием всего материала через шлюзы. Отсюда возникла практика штрека и гидродобычи, из которых первая широко применялась в Калифорнии, а вторая широко использовалась в Калифорнии до 1884 г., а также в Новой Зеландии и во всех западных штатах Америки, но не может применяться в Австралии или Сибирь из-за общей равнинности страны. В Сибири разрабатываются только неглубокие россыпные месторождения. В Австралии до глубоких ходов обычно доходят валами, так как поверхность страны не пересекается глубинными канонами, как в Западной Америке. В этом томе больше не будет упоминаться проходка и шахтная добыча глубоких отведений, внимание будет ограничено обработкой гравия после того, как он будет поднят на поверхность. В гидродобыче разрушение гравия настолько тесно связано с добычей золота, что дается краткое описание всего процесса.

В Австралии до глубоких ходов обычно доходят валами, так как поверхность страны не пересекается глубинными канонами, как в Западной Америке. В этом томе больше не будет упоминаться проходка и шахтная добыча глубоких отведений, внимание будет ограничено обработкой гравия после того, как он будет поднят на поверхность. В гидродобыче разрушение гравия настолько тесно связано с добычей золота, что дается краткое описание всего процесса.

Гидравлическое горно-шахтное оборудование

В этой машине струя воды под высоким давлением выталкивает воду, гравий и валуны вверх по наклонной плоскости и доставляет их все в начало шлюза, который может находиться на высоте до 100 футов над уровнем грунта. -рок. Различия в конструкции машин, произведенных в Австралии, Новой Зеландии и США, касаются только деталей.

Гидравлическое горнодобывающее оборудование

Они состоят в основном из вертикальной трубы, обычно из кованого железа, диаметром от 12 до 24 дюймов, которая внизу заканчивается открытой конической воронкой; в эту воронку выступает гидравлическая форсунка, подающая воду под давлением, создаваемым напором от 100 до 500 футов, а песок и гравий могут поступать также по бокам или через специальное отверстие. Наклон подъемной трубы обычно составляет от 45° до 65°. Вершина подъемной трубы перевернута и заканчивается над шлюзом, в который падает гравий и промывается обычным способом. Элеватор Evans производства Risdon Iron Works, Сан-Франциско, показан на рис. 20. A — отверстие, через которое нагнетается вода для струи, B — основное всасывающее отверстие, могут быть соединены с трубами любой длины и служат для подъема воды или мелкозернистого материала. Подъемная труба теперь обычно изготавливается из толстого стального листа, а сам подъемник из литой стали, а не из чугуна, что значительно снижает вес. Подающая труба сильно сужается в горловине, откуда выходит струя воды. Насадка и нижняя часть подкачивающей помпы утоплены в отстойнике, вырытом в скале, и гравий смывается любым способом (обычно струей из обыкновенной гидравлической насадки) в этот отстойник. Вход в подъемную трубу защищен грубой решеткой, препятствующей попаданию в нее крупных камней, кусков дерева и т. д. Силы воды достаточно, чтобы полностью раздробить гравий при его прохождении через подъемную трубу, так что короткого шлюза достаточно, чтобы произвести собственно промывку.

Наклон подъемной трубы обычно составляет от 45° до 65°. Вершина подъемной трубы перевернута и заканчивается над шлюзом, в который падает гравий и промывается обычным способом. Элеватор Evans производства Risdon Iron Works, Сан-Франциско, показан на рис. 20. A — отверстие, через которое нагнетается вода для струи, B — основное всасывающее отверстие, могут быть соединены с трубами любой длины и служат для подъема воды или мелкозернистого материала. Подъемная труба теперь обычно изготавливается из толстого стального листа, а сам подъемник из литой стали, а не из чугуна, что значительно снижает вес. Подающая труба сильно сужается в горловине, откуда выходит струя воды. Насадка и нижняя часть подкачивающей помпы утоплены в отстойнике, вырытом в скале, и гравий смывается любым способом (обычно струей из обыкновенной гидравлической насадки) в этот отстойник. Вход в подъемную трубу защищен грубой решеткой, препятствующей попаданию в нее крупных камней, кусков дерева и т. д. Силы воды достаточно, чтобы полностью раздробить гравий при его прохождении через подъемную трубу, так что короткого шлюза достаточно, чтобы произвести собственно промывку. Если выемка тщательно устроена, ее можно сохранить в форме воронки, чтобы элеватор, однажды помещенный в отстойник, мог работать там постоянно, не перемещаясь. Когда яма достаточно велика, промывка может производиться внутри нее, только хвосты поднимаются на поверхность гидравлическим элеватором. Требуемый напор воды варьируется в зависимости от вертикальной высоты, на которую должен быть поднят гравий; на каждые 10 футов вертикального подъема требуется напор около 60 футов. Поскольку поднимать воду так же дорого, как и гравий, необходимо позаботиться о том, чтобы доставить в отстойник столько гравия, сколько возможно поднять струей, иначе затраты на кубический ярд будут выше, а воды будет слишком много. с гравием для удовлетворительной очистки в шлюзах.

Если выемка тщательно устроена, ее можно сохранить в форме воронки, чтобы элеватор, однажды помещенный в отстойник, мог работать там постоянно, не перемещаясь. Когда яма достаточно велика, промывка может производиться внутри нее, только хвосты поднимаются на поверхность гидравлическим элеватором. Требуемый напор воды варьируется в зависимости от вертикальной высоты, на которую должен быть поднят гравий; на каждые 10 футов вертикального подъема требуется напор около 60 футов. Поскольку поднимать воду так же дорого, как и гравий, необходимо позаботиться о том, чтобы доставить в отстойник столько гравия, сколько возможно поднять струей, иначе затраты на кубический ярд будут выше, а воды будет слишком много. с гравием для удовлетворительной очистки в шлюзах.

Везде, где имеется необходимый напор воды, гидравлический подъемник теперь признан хорошим методом разработки плоских россыпей, речных отмелей и т. д. или любых месторождений, которые либо находятся ниже уровня воды в районе, либо имеют недостаточное падение для сброса хвостов самотеком. Он широко используется в Калифорнии и Новой Зеландии. Можно привести следующие примеры работы в обеих странах: в компании Blue Spar Consolidated Gold Mining Company, Габриэлс-Гелли, Новая Зеландия, хвосты, скопившиеся близко к морю на береговой полосе, сливаются таким образом. Высота подъема 60 футов, угол наклона трубы подъема 63,5°; За смену поднимается около 480 тонн гравия, напор воды составляет 400 футов, а количество воды, используемой в каждом элеваторе, составляет семнадцать глав правительств. Шлюз короткий и имеет наклон всего 3½ дюйма на 12 футов; верхние части снабжены поперечными, патентообразными, уголковыми железными канавками, у которых угол направлен вверх по течению (см. рис. 19).). Нижние части шлюза имеют фальш-дно из кованых плит, перфорированных круглыми отверстиями; под этими пластинами истинное дно шлюза, Покрытое кокосовой циновкой, в которой ловится золото. Хвосты сбрасываются в море.

Он широко используется в Калифорнии и Новой Зеландии. Можно привести следующие примеры работы в обеих странах: в компании Blue Spar Consolidated Gold Mining Company, Габриэлс-Гелли, Новая Зеландия, хвосты, скопившиеся близко к морю на береговой полосе, сливаются таким образом. Высота подъема 60 футов, угол наклона трубы подъема 63,5°; За смену поднимается около 480 тонн гравия, напор воды составляет 400 футов, а количество воды, используемой в каждом элеваторе, составляет семнадцать глав правительств. Шлюз короткий и имеет наклон всего 3½ дюйма на 12 футов; верхние части снабжены поперечными, патентообразными, уголковыми железными канавками, у которых угол направлен вверх по течению (см. рис. 19).). Нижние части шлюза имеют фальш-дно из кованых плит, перфорированных круглыми отверстиями; под этими пластинами истинное дно шлюза, Покрытое кокосовой циновкой, в которой ловится золото. Хвосты сбрасываются в море.

В Кварц-Вэлли, округ Сискию, Калифорния, на твердом грунте, где впервые был использован лифт, потребовалось сорок три дня, чтобы выработать участок земли размером 300 футов на 250 футов, который имел среднюю глубину 18 футов. . Берег был смыт 600 шахтерскими дюймами воды и пошел к элеватору через 30-дюймовый желоб из коренной породы, уклон которого составлял 5 дюймов на 12 футов. Вода и гравий поднимались по 20-дюймовой элеваторной трубе без какого-либо сжатия горловины. Он был установлен под углом 40°, а длина трубы составляла 42 фута, таким образом, вертикальное поднятие составляло 28 футов. Используемая сила составляла 1000 дюймов воды с напором 230 футов, подаваемой через 6-дюймовую насадку, а гравий высыпался в шлюз размером 6 футов на 3 фута с уклоном 1½ дюйма на 12 футов. Когда в этом шлюзе текло 3500 дюймов воды, они не могли унести весь гравий, поднятый элеватором. Работы выполнялись без задержек из-за остановки машины, ремонтов не было, износ элеватора был очень мал.

. Берег был смыт 600 шахтерскими дюймами воды и пошел к элеватору через 30-дюймовый желоб из коренной породы, уклон которого составлял 5 дюймов на 12 футов. Вода и гравий поднимались по 20-дюймовой элеваторной трубе без какого-либо сжатия горловины. Он был установлен под углом 40°, а длина трубы составляла 42 фута, таким образом, вертикальное поднятие составляло 28 футов. Используемая сила составляла 1000 дюймов воды с напором 230 футов, подаваемой через 6-дюймовую насадку, а гравий высыпался в шлюз размером 6 футов на 3 фута с уклоном 1½ дюйма на 12 футов. Когда в этом шлюзе текло 3500 дюймов воды, они не могли унести весь гравий, поднятый элеватором. Работы выполнялись без задержек из-за остановки машины, ремонтов не было, износ элеватора был очень мал.

Промывка гравия в шлюзовом блоке высокой производительности

Гидравлическая добыча полезных ископаемых. Исторические методы добычи золота в Калифорнии

Гидравлическая добыча — это метод извлечения золота, который использовался во время многих золотых лихорадок по всему миру в 1800-х годах. Он широко использовался в округе Мать Лоуд в Калифорнии во время знаменитой золотой лихорадки.

Он широко использовался в округе Мать Лоуд в Калифорнии во время знаменитой золотой лихорадки.

Одной из проблем, с которыми столкнулись первые калифорнийские золотодобытчики при добыче россыпей, было количество ручного труда, необходимого для обработки гравия. Большая часть ранней добычи россыпей велась отдельными лицами или небольшими группами мужчин, которые собирали материал лопатой и обрабатывали его через шлюзовые ящики или другое оборудование для извлечения россыпного золота.

Если старатель был достаточно удачлив, чтобы найти богатую полосу золота, то часто было выгодно обрабатывать этот гравий вручную. Тысячи мужчин пытались разбогатеть таким образом, и иногда им это удавалось. Однако большая часть самого богатого и легкодоступного гравия была истощена всего за несколько коротких лет, и для прибыльной добычи необходимо было переработать гораздо больше материала, чем можно было сделать с помощью простых ручных инструментов.

Гидравлическая добыча полезных ископаемых была идеальным решением этой проблемы. Он использовал воду под высоким давлением для смывания гравия и высоких уступов, создавая суспензию, которую можно было пропустить через шлюз или другое оборудование для извлечения золота. Вода направлялась из источника, такого как близлежащая река или ручей, в канавы и лотки, где она направлялась по брезентовому шлангу к соплу высокого давления, называемому монитором.

Он использовал воду под высоким давлением для смывания гравия и высоких уступов, создавая суспензию, которую можно было пропустить через шлюз или другое оборудование для извлечения золота. Вода направлялась из источника, такого как близлежащая река или ручей, в канавы и лотки, где она направлялась по брезентовому шлангу к соплу высокого давления, называемому монитором.

Мониторы представляли собой огромные пушки, некоторые длиной до 18 футов, способные выпускать огромное количество воды под чрезвычайно высоким давлением. Эти струи воды могли буквально смыть горы, удаляя весь материал вплоть до коренных пород. Они были идеальным инструментом для достижения древнего речного гравия, погребенного под горами.

Из-за больших масштабов гидравлическая добыча была популярным методом, используемым более крупными горнодобывающими компаниями, а не отдельными старателями. В этих операциях часто работали десятки мужчин. Они были чрезвычайно эффективны при перемещении тонн и тонн материала при значительно меньших затратах, чем другие методы.