Содержание

Силикатный блок или газоблок что лучше: преимущества и недостатки блоков

Содержание

- Преимущества и недостатки силикатного блока

- Преимущества и недостатки газоблока

- Сравнение силикатного блока и газоблока

- Советы строителей

- Заключение

Зачастую потребители задают вопрос – силикатный блок или газоблок, что лучше? В чем заключается разница между этими двумя материалами, какой из вариантов лучше применить в строительстве объекта. Чтобы понять отличия, необходимо разобраться в основных достоинствах и отличительных особенностях материалов. Необходимо сразу заметить, что каждый из них лучше или хуже подходит для тех либо иных целей.

Выражаясь простым языком, силикатный блочный материал является газобетоном без пустотных участков. Основными компонентами для изготовления считаются известь и просеянный песок, газообразователь не применяется.

Силикат сначала прессуют под большим давлением, потом отправляют в печь.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Основными достоинствами материала считаются:

- показатель прочности – из такого материала возводят стены до девятиэтажного уровня;

- звукоизоляция – силикат отличается самым высоким индексом по данному показателю. Благодаря своему структурному строению, он прекрасно поглощает или отражает звуки, не пропуская их сквозь себя;

- экологическая чистота материала – для изготовления силиката используют компоненты природного происхождения. Стены могут «дышать», благодаря своей паропроницаемости, так что в помещениях сохраняется комфортный микроклимат;

- простота ведения кладочных работ – примерно за месяц два работника могут полностью вывести коробку частного дома.

- идеальные геометрические параметры – блок выпускается в заводских условиях, отличается идеальной ровностью с минимальными отклонениями в размерах;

- экономия площади – с помощью такого материала экономится свободное пространство будущего помещения;

- экономия на работах отделочного характера – за счет идеальных форм блоков уменьшается потребность в штукатурном материале.

Скорость работ достигается большими размерами материала и их пазогребневой системой соединения.

При всех своих положительных достоинствах силикатный блочный материал имеет определенные негативные моменты:

- блоки тяжелые, объемная масса равна от 1 200 кг на кубометр. Это в два раза больше, чем у газоблочного аналога;

- силикатный материал нуждается в устройстве утеплительного слоя. Если толщина стены составляет 25 см, то утепление будет не менее 13 см. Кроме этого, потребуется облицовка;

- если применение силикатного блока предстоит в помещении с повышенным уровнем влажности, то потребуется применять гидроизоляционные материалы.

Следует отметить, что ячеистый бетон считается отличным материалом, объединившим в себе все лучшие достоинства древесины и камня.

Основными достоинствами такого блока считаются:

- Стоимость выполнения строительных работ. Как правило, она низкая и выгодная по отношению к расценкам на остальные материалы.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание. - Хороший показатель теплоизоляции. Из-за того, что блок почти на девяносто процентов состоит из воздушных пузырьков, он отлично удерживает тепловую энергию внутри помещения.

- По показателям звуковой изоляции и устойчивости к воспламенению блок занимает лидирующую позицию.

- Материал экологически чист, отличается хорошей паропроницаемостью. Он прекрасно пропускает воздушные потоки, не поддается процессу гниения.

- Точность геометрических форм дает возможность возводить ровные стены, значительно облегчая труд специалистов.

Дополнительную теплоизоляцию можно не применять, на обогреве помещений появится возможность для экономии.

Остается разобраться с отрицательными моментами блочного материала:

- главный минус – низкая прочность объекта, что не позволяет использовать материал для многоэтажного строительства.

Но такой показатель зависит от прочности материала на сжатие, по этой причине рекомендуется пользоваться блоками с большей плотностью;

Но такой показатель зависит от прочности материала на сжатие, по этой причине рекомендуется пользоваться блоками с большей плотностью; - низкий показатель прочности при сжатии. Как следует из практики, через определенный эксплуатационный период на блоках появляются трещинки. На прочность стен это не влияет, но гарантию никто не даст, что в дальнейшем все будет в полном порядке;

- высокий уровень влагопоглощения. Для снижения такой особенности стены необходимо покрывать грунтовочным составом в несколько слоев;

- структура блоков пористая, воду впитывает быстро;

- блоки обладают высоким уровнем хрупкости. Это сильно заметно в тех местах, где допущены отклонения от проектного решения;

- еще один минус – плохое удерживание крепежного элемента. По этой причине при установке оконных и дверных блоков применяют строительную пену, так как саморезы и дюбеля держатся в блоках плохо.

Сравнение силикатного блока и газоблока

Для удобства сравнения показателей можно воспользоваться таблицей. Определенные параметры указаны диапазоном, потому что зависят от габаритов и плотности блочного материала.

Определенные параметры указаны диапазоном, потому что зависят от габаритов и плотности блочного материала.

| Показатели | Газобетонный материал | Силикатные блоки |

| Составные компоненты | Гипс, негашеная известь, цементная масса, песок, пудра алюминиевая, чистая вода | Песок просеянный, воды, известь |

| Область применения | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом |

| Допустимое значение по высоте | Не выше трех этажей | До девяти этажей |

| Параметры длины, ширины, высоты, см | 62.5 х 10 х 25 62.5 х 20 х 25 62.5 х 30 х 25 62.5 х 40 х 25

| 49.8 х 8 х 24.8 49.8 х 18 х 24.8 24.8 х 24.8 х 24.8 |

| Марка прочности | М150 | |

| Класс прочности бетона | В 2. 5 – 3.5 5 – 3.5 | |

| Показатель тепловой проводимости в сухом виде, Вт | 0.14 | 0.418 |

| Устойчивость к изменениям температурного режима | От 75 до 100 циклов | До 50 циклов |

| Звукоизоляция | 39 – 43 Дб | 55 – 58 Дб |

| Показатель плотности, кг на кубический метр | От 500 до 600 | От 1 100 до 1 600 |

| Отклонения в геометрических параметрах | Не более 1 мм на метр | Не более 1 мм на метр |

Советы строителей

Силикатный блок отличается слабыми жаро- и влагостойкими показателями, так что его рекомендуют использовать в работах не слишком активно. Как уверяют опытные мастера, не стоит применять такой материал при возведении оснований, погребов, канализационных колодцев и иных объектов с высоким уровнем влажности.

Начальные ряды кладки силиката необходимо вести выше того уровня, на котором останавливается высота снежного покрова, чтобы ряды не разрушались.

До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

Если на поверхности газоблочной стены начинают образовываться трещины, то причин для беспокойства нет. Для решения такой проблемы поверхность шпаклюется гипсовым материалом. Шпаклевка наносится одним слоем, чтобы спрятать трещины и все неровные места. После этого на стену наклеивается холст из стекловолокна любой плотности, для чего используется специальный клеевой состав. Как только клей высохнет, холст шпаклюется финишной шпаклевкой. После такой обработки трещины в этом месте несколько лет не появляются, стена смотрится превосходно, отличается хорошим показателем прочности.

Заключение

Газобетонный блочный материал лучше подходит тем, кто не планирует утепление дома или желает этот процесс минимизировать, чтобы по достоинству ценить комфортность микроклимата внутри помещения. Силикат следует использовать, чтобы получить достойную прочность стен.

Основным отличием силиката и газоблочного материала считается то, что силикатный камень более прочный, но хуже держит тепло внутри помещения и подразумевает устройство утеплительного слоя.

В любом случае, каждый из материалов отличается своими преимуществами, и при соблюдении всех технологических особенностей возведенные объекты из силиката или газобетона будут служить вам долго.

А если учесть массу каждого из материалов, то работать с ними можно без привлечения специальной техники, легко перемещая блоки по строительной площадке своими силами.

Газосиликатный и газобетонный блоки, что лучше?

Газосиликатный и газобетонный блоки, что лучше ?

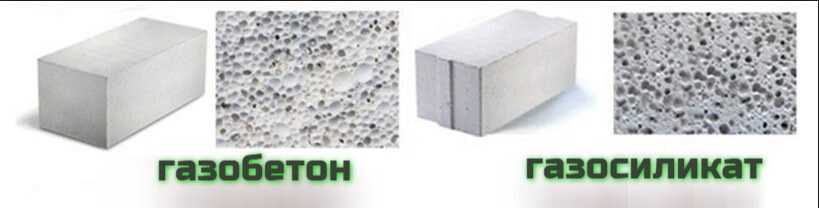

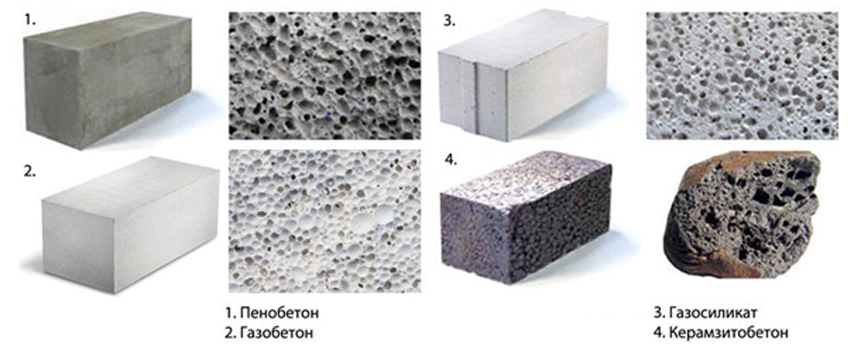

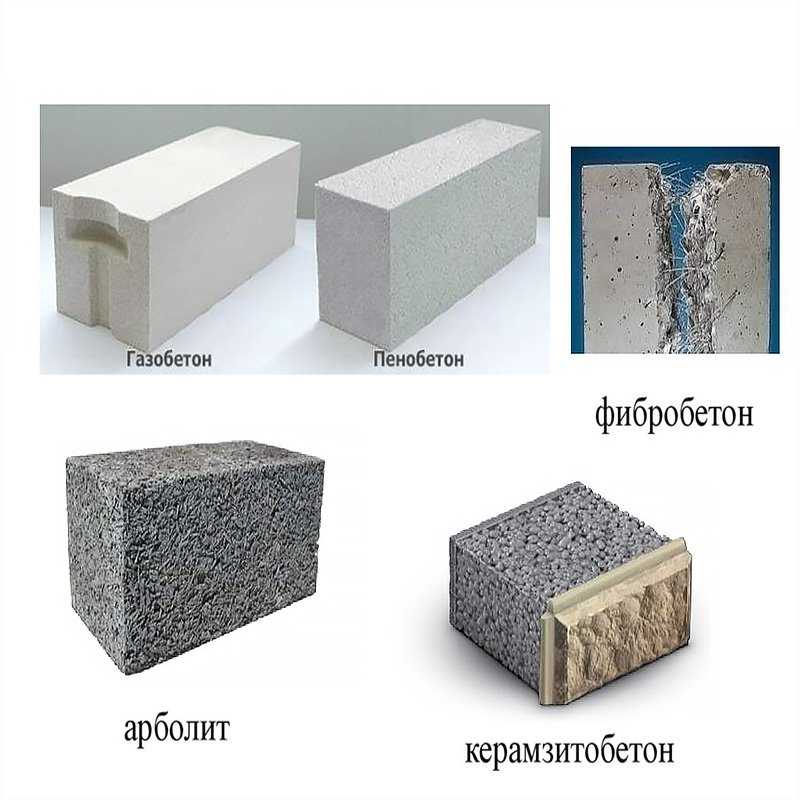

На сегодняшний день на российском рынке появился огромный спрос и интерес к ячеистым бетонам для строительства различных объектов. К ним принадлежат газосиликатные блоки, газобетонные блоки, пенобетонные блоки. Ни в коем случае не путайте эти продукты, это разные по составу и своим свойствам блоки. Сегодня мы с вами поговорим о газосиликатах и газобетоне, обсудим особенности их производства, состав и преимущества друг перед другом.

Сегодня мы с вами поговорим о газосиликатах и газобетоне, обсудим особенности их производства, состав и преимущества друг перед другом.

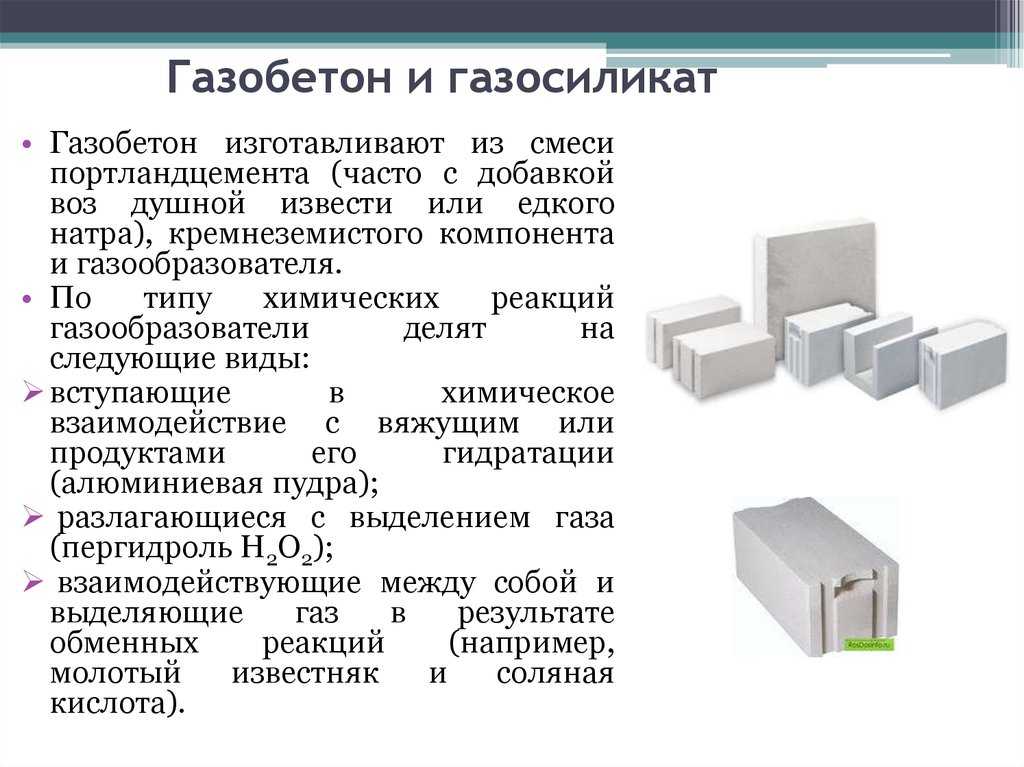

Итак, начнем с состава и производства этих двух ячеистых блоков. Газосиликатные блоки состоят на 62% из кварцевого песка и на 24% из карбоната кальция, что в простонародий называют не гашеной известью и цемента-8-12%. Небольшую долю в составе газосиликатного блока занимает алюминиевая пудра, которая отвечает за образование пузырьков воздуха, образующихся в результате химической реакции с известью. Во время течения хим. реакции высвобождается водород, который замещается пузырьками воздуха. Такой состав не недостаточно тверд в обычных условиях, поэтому его помещают в специальные автоклавы. В итоге получается крепкий газосиликатный блок белого, с сероватым или желтоватым оттенком цвета. Цвет чаще всего зависит от цвета песка.

Что касается газобетонного блока, основным его компонентом, что понятно по самому названию материала, является цемент. Он так же мешается с кварцевым или речным песком (с минимальным количеством глины) карбонатом кальция (известь), разбавляется водой, с добавкой алюминиевой пудры, опять же, для образования пузырей воздуха. В отличии от газосиликатных блоков, газобетон при большем количестве цемента в своем составе, может затвердевать как при обычных, естественных условиях, так и в таких же, специальных автоклавах, что во втором случае конечно будет преобладать по прочности, качеству, надежности и теплоизоляции. В первом случае, при естественном затвердевании, газобетонный блок будет иметь серый цвет, так как в нем преобладает цемент. Блок автоклавного твердения будет иметь практически белый цвет.

В отличии от газосиликатных блоков, газобетон при большем количестве цемента в своем составе, может затвердевать как при обычных, естественных условиях, так и в таких же, специальных автоклавах, что во втором случае конечно будет преобладать по прочности, качеству, надежности и теплоизоляции. В первом случае, при естественном затвердевании, газобетонный блок будет иметь серый цвет, так как в нем преобладает цемент. Блок автоклавного твердения будет иметь практически белый цвет.

Стоит обратить внимание на то, что некоторые отечественные производители особо не заморачиваются с рецептурным составом ячеистых блоков, и по факту они могут состоять из абсолютно одинаковых компонентов.

Перед сравнением этих двух блоков, стоит отметить, что газобетон и газосиликат сильно преобладают над кирпичом и обычными стеновыми блоками — по цене, экологичности, прочности, тепло и звукоизоляционным свойствам, паропроницаемостью, огне стойкостью, морозостойкостью, так же они гораздо легче в обработке, отделке, монтаже.

Преимущества газосиликата перед газобетоном: в газосиликатных блоках, пузырьки воздуха распределяются более равномерно по всему блоку, из-за воздействия высоких температур и давления, чем в газобетонных блоках. Никем не доказано, но ученые мужы говорят, что именно поэтому при одинаковой плотности газосиликат лучше. В разговорах со строителями выясняется, что газобетон не такой хрупкий как газосиликат и продемонстрировали – с трёх метровой высоты сбросили оба блока об бетонный пол, при этом газосиликатный блок раскололся на несколько частей, а у газобетонного блока пострадали только углы. В любом случае оба вида блоков можно и нужно использовать при строительстве. Если это малоэтажное строительство, то по низу(первый этаж) блоки плотностью 500 или 600, а по верху (второй этаж) 400. Так же, вследствие все того же, более равномерного расположения пузырьков воздуха, газосиликатный блок преобладает над газобетонным в плане шумоизоляции. Если вам важен этот показатель, и одной из задач строительства является — максимальная шумоизоляция, газосиликатный блок подойдет вам больше, нежели газобетон. Эстетические свойства совсем не важны, но если кого то все таки интересуют эти свойства, то газосиликат немного белее автоклавного газобетона, и куда белее неавтоклавного газобетона.

Эстетические свойства совсем не важны, но если кого то все таки интересуют эти свойства, то газосиликат немного белее автоклавного газобетона, и куда белее неавтоклавного газобетона.

У газосиликата влагопоглощение выше чем у газобетона так как поры открыты. Но надо понимать, что влага в газосиликатный блок с какой скоростью пришла с такой же ушла.

Ну а газобетонный блок дольше отдаёт влагу из-за более закрытых и мелких пор, эффект промокашки. Еще, газосиликат не значительно преобладает над газобетоном — морозостойкостью. Оба блока огнестойки, и не возгораются. Основным преимуществом газобетонного блока перед газосиликатным, будет цена. Такие блоки немного дешевле, что при строительстве объекта сэкономит ваш бюджет.

Вывод. При строительстве дома, для прочности вам подойдет и газосиликатный и газобетонный блоки. Разницы между ними практически нет, что понятно хотя бы потому, что многие производители не стесняясь выдают один товар за другой, зная, что в любом случае жалоб на товар не будет. Ведь все те факторы преобладания одного материала над другим, лишь цифры и показатели точечных вычислений, что никогда в жизни не будет заметно обывателю без специального оборудования.

Ведь все те факторы преобладания одного материала над другим, лишь цифры и показатели точечных вычислений, что никогда в жизни не будет заметно обывателю без специального оборудования.

Если у вас ещё остались какие то вопросы по поводу газобетонных или газосиликатных блоков, мы будем ждать вашего звонка по номеру 8 (495) 760 21 43

Популярность поризованных блоков – Продажа кирпича

Газобетонный блок

Строительные блоки из пенобетона – новый современный вид строительного материала, который в последние годы приобретает все большую популярность. В состав газосиликатных составов входят песок, цемент, вода, известь и алюминиевая пудра, выполняющая роль пенообразователя. Он вспенивает массу, и в результате появляются пузыри – так послужило название газобетона (пористого). Несмотря на то, что все компоненты доступны, вы не можете сделать их сами в домашних условиях. Производство предполагает обязательное наличие дорогостоящего оборудования и соблюдение всех технологий. Последующая разделка на части и автоклавирование – процесс кропотливый и ответственный. От соблюдения будущих технологий производства зависит качество самого здания, расход кладочных материалов и прочность здания.

Последующая разделка на части и автоклавирование – процесс кропотливый и ответственный. От соблюдения будущих технологий производства зависит качество самого здания, расход кладочных материалов и прочность здания.

В зависимости от номенклатуры газосиликатов можно выделить наиболее распространенные строительные материалы с плотностью: Д300, Д400, Д500, Д600. Цена на газосиликат д600, 625, 500, 400, 300, 200, 250, 100 зависит от марки производителя. Цена также зависит от прочности материала. Такие показатели, как толщина и теплопроводность газосиликатных блоков, также влияют на качество будущего строительства.

Газобетонные блоки являются одним из наиболее распространенных материалов, используемых при строительстве частных домов, общественных/административных зданий и промышленных объектов.

Многолетнее присутствие на рынке строительных материалов принесло ей универсальность и доверие потребителей. Газоблоки идеально подходят для строительства небольших загородных домов, многоэтажных жилых домов, торговых центров или промышленных объектов.

Что можно сделать из газобетона? Используется для создания:

- несущей стены,

- забор,

- лестница,

- Наружные стены, внутренние стены, перегородки,

- этаж,

- Различные строительные зоны и сооружения.

- производственная функция

Такие блоки являются разновидностью газобетона. По внешнему виду они имеют прямоугольную форму с мельчайшими (диаметром до 3 мм) порами. В качестве сырья для их изготовления используются песок, цемент и некоторые газообразующие вещества. Также добавки (гипс, известь и т.д.) могут использоваться разными фирмами.

На первом этапе все вышеперечисленные ингредиенты смешиваются с водой. В этот момент между веществами образуется химическая реакция, в результате которой образуется газ. Смесь будет сильно пузыриться, и ее объем увеличится.

Следующий шаг — создание блока — масса просто разрезается на кусочки нужного размера. Материал отправляется в автоклав для обработки паром, что позволяет обеспечить максимальную твердость полученного продукта. .

.

Популярность поризованных блоков заключается в их преимуществах.

- огнестойкость,

- Легкий и большой формат,

- высокое сохранение тепла,

- звукопоглощающий эффект

- Простота установки

- Легкость распиловки, сверления и других видов обработки,

- точные размеры каждого элемента

- биологическая устойчивость.

ГМС-Ф / Раствор для кладки газобетонных или газосиликатных блоков с антифризной добавкой (серый)

- Для работ при температуре до -10°С

- Класс прочности M10

- Отличная адгезия

- Для склеивания и ремонта

- Отличная механическая и климатическая стойкость

- Серый цвет

Обработка

- Блоки или кирпичи должны быть чистыми и сухими, не замороженными и не замороженными

- Очистить базовую поверхность от менее стойких и/или отделяемых слоев

- Особо водопоглощающие кирпичи/блоки следует увлажнять

- Смешайте SAKRET GMS-F в чистой емкости с холодной водой (в зимних условиях используйте теплую воду) до образования однородной массы без комков

- Рекомендуется использовать миксер со скоростью 600 оборотов в минуту

- По истечении времени созревания (~3 минуты) снова перемешать

- Температура строительной смеси в момент кладки должна быть не ниже +8 0 С

- Конструкции должны быть покрыты сразу после окончания работ сначала гидроизоляционным, а затем теплоизоляционным материалом, например — полиэтиленовой пленкой и минераловатными плитами

- Температура любого основания или опалубки должна быть такой, чтобы бетон не замерзал до достижения критической или расчетной температуры при твердении мин.

+5°С

+5°С - Можно использовать минометы класса не ниже М5

- Все кирпичи и блоки должны быть очищены от снега и льда перед укладкой

- Рекомендуется выполнить тепловой расчет бетонируемой конструкции (время остывания бетона, требуемые теплоизоляционные свойства, температура схватывания бетона)

- При температуре выше +5°C антифризы действуют как ускорители затвердевания

- Технические данные относятся к температуре +20°C и относительной влажности воздуха 50%. Более низкая температура увеличивает, более высокая — уменьшает заданные значения

- Во время затвердевания раствора защищать от солнца, сквозняков и чрезмерно высоких температур (>30°C)

- Защищайте свежий клей от дождя и слишком быстрого высыхания

- Когда раствор начал схватываться, нельзя больше добавлять воду!

- Емкости и инструменты вымыть водой сразу после обработки раствором

- Затвердевший раствор можно удалить только механическим способом

- Содержит цемент, реагирует щелочно

- Защищайте кожу и глаза, следуйте техническим инструкциям.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание. Но такой показатель зависит от прочности материала на сжатие, по этой причине рекомендуется пользоваться блоками с большей плотностью;

Но такой показатель зависит от прочности материала на сжатие, по этой причине рекомендуется пользоваться блоками с большей плотностью; До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала. +5°С

+5°С