Содержание

Газосиликатные блоки | Березовский КСИ

БЛОКИ СТЕНОВЫЕ ИЗ ЯЧЕИСТОГО БЕТОНА | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

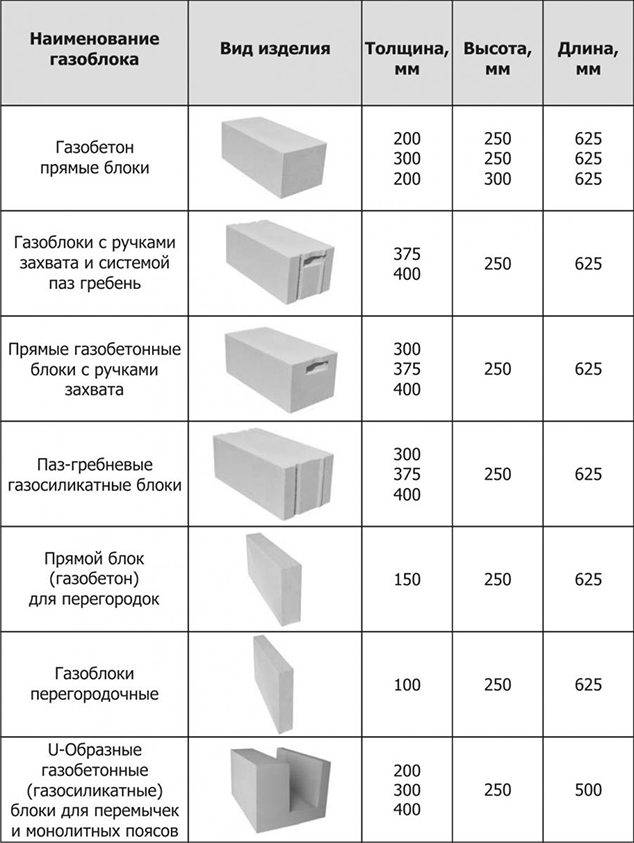

Блоки стеновые ОАО “Березовский КСИ” применяют в несущих стенах здания высотой до пяти этажей, но не более 15 метров, а также для заполнения самонесущих стен монолитно-каркасных зданий высотой до девяти этажей, но не более 30 метров. Благодаря точной геометрии толщина кладочного шва составляет всего 1-2 мм, что позволяет сократить общую площадь стыков и, как следствие, исключает рост теплопотерь через швы. При этом готовая стена получается настолько ровной, что сводит к минимуму затраты на отделку стен. Ячеистый бетон сочетает в себе лучшие свойства природных материалов, архитектурную податливость и легкость монтажа, а также оптимальную цену. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

БЛОКИ ЛОТКОВЫЕ ИЗ ЯЧЕИСТОГО БЕТОНА (U-ОБРАЗНЫЕ) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Блоки лотковые предназначены для перекрытий проемов в наружных и внутренних стенах из ячеистобетонных блоков жилых и общественных зданий. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПЕРЕГОРОДОЧНЫЕ БЛОКИ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Блоки, толщиной до 150 мм, предназначены для кладки перегородок жилых и общественных зданий. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

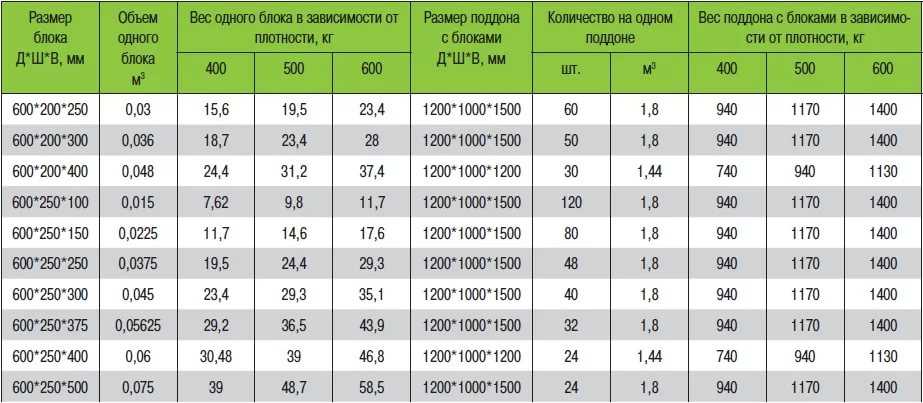

Физические характеристики продукции и транспортных поддонов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Технология изготовления газосиликатных блоков

Приготовление ячеисто-бетонной смеси Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %. Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин-1 . Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин. Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама. Формование ячеисто-бетонного массива Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности. Созревание ячеисто – бетонного массива Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед. Разрезание ячеисто-бетонного массива Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º. Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины. Пустой корпус формы транспортируется к устройству для обратной подачи запарочных днищ, очищается и соединяется с последним в единую форму. Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»). Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм. После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка). Разрезанный массив манипулятором устанавливается на автоклавную тележку. Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси. Автоклавная обработка Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка. С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

F.

A.Q. — ответы на часто задаваемые вопросы

A.Q. — ответы на часто задаваемые вопросы

Несущая способность газобетона оценивается не плотностью, а классом прочности на сжатие. Для строительства несущих стен пригоден только конструкционно-теплоизоляционный, либо конструкционный газобетон. Согласно ГОСТ31360-2007, конструкционно-теплоизоляционным газобетоном является газобетон класса по прочности на сжатие не ниже B1,5 и марки по средней плотности — не выше D700.

| Этажность здания | Требования к маркам автоклавного газобетона для несущих стен | ||

|---|---|---|---|

| Класс автоклавного газобетона по прочности на сжатие | Минимальная марка кладочного раствора | Класс автоклавного газобетона по морозостойкости | |

| до 2-х этажей | B2,0 | M50 | F25** |

| до 3-х этажей | B2,5 | M75 | F25 |

| до 5-ти этажей (до 20 м для несущих стен, до 30 м для самонесущих стен) | B3,5 | M100 | F25 |

* Таблица составлена на основании пунктов 6. 2.7-10 СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации».

2.7-10 СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации».

** Класс морозостойкости F25 по СНиП II-22-81* «Каменные и армокаменные конструкции» означает срок службы газобетона в зданиях с сухим и нормальным влажностным режимом помещений не менее 100 лет и не менее 50 лет в зданиях с влажным режимом помещений.

СТО НААГ (данный документ находится у нас на сайте в разделе «Техническая поддержка»):

6. Конструирование стен

6.1 Общие положения

6.1.1 Настоящий стандарт распространяется на применение стеновых неармированных блоков из автоклавных конструкционно-теплоизоляционных ячеистых бетонов при новом строительстве и реконструкции зданий и сооружений.

6.1.2 Применение блоков из автоклавных ячеистых бетонов для кладки стен с мокрым режимом помещений, для наружных стен подвалов и цоколей, а также в местах, где возможно усиленное увлажнение бетона или воздействие агрессивных сред, допускается при условии защиты кладки от увлажнения и указанных воздействий. Защита должна обеспечивать эксплуатацию кладки в зоне сорбционного увлажнения по п. 5.8.6.

Защита должна обеспечивать эксплуатацию кладки в зоне сорбционного увлажнения по п. 5.8.6.

6.1.3 Необходимо предусматривать защиту кладки от увлажнения со стороны фундаментов, а также со стороны примыкающих тротуаров и отмосток устройством гидроизоляционного слоя выше уровня тротуара или верха отмостки. Гидроизоляционный слой следует устраивать также ниже пола подвала. Для подоконников, поясков, парапетов и тому подобных выступающих, особо подверженных увлажнению частей стен следует предусматривать защитные покрытия. Выступающие части стен должны иметь уклоны, обеспечивающие сток атмосферной влаги.

6.1.4 Блоки из автоклавных ячеистых бетонов предназначены для применения в наружных и внутренних стенах (в т. ч. перегородках) зданий в качестве элементов несущих, самонесущих и ненесущих стен.

6.1.5 Расчет элементов стен из блоков по несущей способности следует производить в соответствии с требованиями раздела 9 настоящего СТО. Расчет по деформациям, по образованию и раскрытию трещин производить по СП 15. 13330.2012 и СП 63.13330.2012.

13330.2012 и СП 63.13330.2012.

6.1.6 Допустимую высоту (этажность) стен из блоков следует определять расчетом несущей способности наружных и внутренних стен с учетом их совместной работы.

6.1.7 Несущие стены из конструкционно-теплоизоляционных автоклавных ячеистобетонных блоков рекомендуется возводить высотой до 5 этажей (до 20 м) включительно (не считая цокольного и мансардного этажей), самонесущие стены зданий — высотой до 9 этажей (до 30 м) включительно. При расчетном обосновании допускается увеличение высоты и этажности.

6.1.8 Площадь поперечного сечения несущих элементов кладки должна быть не менее 0,04 м2 . Минимальная площадь поперечного сечения ненесущих элементов кладки и декоративных элементов, изготовленных из автоклавного ячеистого бетона, не ограничивается.

6.1.9 Этажность зданий, в которых блоки применяются для заполнения каркасов или устройства стен с поэтажным опиранием, не ограничивается.

6.1.10 Минимальная толщина стен должна обеспечивать их устойчивость. В зависимости от характеристик материалов, размеров конструкции, ее положения, связи с примыкающими устойчивыми конструкциями, от закрепления в нижнем и верхнем сечении, характера нагружения, наличия проемов и армирования расчет допустимого отношения высоты конструкции к ее толщине производится по пп. 9.17–9.20 в СП 15.13330.2012 (пример расчета для перегородок — Приложение Д).

В зависимости от характеристик материалов, размеров конструкции, ее положения, связи с примыкающими устойчивыми конструкциями, от закрепления в нижнем и верхнем сечении, характера нагружения, наличия проемов и армирования расчет допустимого отношения высоты конструкции к ее толщине производится по пп. 9.17–9.20 в СП 15.13330.2012 (пример расчета для перегородок — Приложение Д).

Механическая изоляция – типы и материалы

Любая поверхность, которая горячее окружающей среды, теряет тепло. Потери тепла зависят от многих факторов, но доминирующими являются температура поверхности и ее размер.

Нанесение изоляции на горячую поверхность снизит температуру внешней поверхности. За счет изоляции поверхность на объектах увеличится, но относительный эффект снижения температуры будет намного больше, а потери тепла сократятся.

Аналогичная ситуация возникает, когда температура поверхности ниже температуры окружающей среды. В обоих случаях теряется часть энергии. Эти потери энергии можно уменьшить, укладывая практичную и экономичную изоляцию на поверхности, температура которых сильно отличается от температуры окружающей среды.

Изоляционные материалы или системы также можно классифицировать по диапазону рабочих температур.

Существуют различные мнения относительно классификации механической изоляции по диапазону рабочих температур, для которого используется изоляция. Например, слово криогеника означает «производство ледяного холода»; однако этот термин широко используется как синоним для многих низкотемпературных применений. Точно не определено, в какой точке температурной шкалы заканчивается охлаждение и начинается криогеника.

Национальный институт стандартов и технологий в Боулдере, штат Колорадо, считает, что область криогеники связана с температурами ниже -180°C. Они основывали свое определение на понимании того, что нормальные температуры кипения так называемых постоянных газов, таких как гелий, водород, азот, кислород и обычный воздух, лежат ниже -180°C, в то время как фреоновые хладагенты, сероводород и другие распространенные хладагенты имеют температуру кипения выше -180°С.

Понимая, что некоторые из них могут иметь другой диапазон рабочих температур, по которому можно классифицировать механическую изоляцию, в отрасли механической изоляции обычно используются следующие определения категорий..

| Категория | Определение |

| Криогенные применения | -50°F и ниже |

| Термическое применение.. | |

| Охлаждение, холодная вода и применение при температурах ниже температуры окружающей среды | от -49°F до +75°F |

| Средняя и высокая темп. приложения | от +76°F до +1200°F |

| Применение огнеупоров | +1200°F и выше |

Ячеистая изоляция состоит из небольших отдельных ячеек, соединенных между собой или изолированных друг от друга, образующих ячеистую структуру. Стекло, пластмассы и резина могут составлять основной материал, и используются различные пенообразователи.

Ячеистая изоляция часто дополнительно классифицируется как открытая ячейка (т.е. ячейки соединены между собой) или закрытая ячейка (ячейки изолированы друг от друга). Как правило, материалы с содержанием закрытых ячеек более 90% считаются материалами с закрытыми ячейками.

Волокнистая изоляция состоит из волокон малого диаметра, которые тонко делят воздушное пространство. Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокнистые изоляционные материалы далее классифицируются как изоляционные материалы на шерстяной или текстильной основе. Утеплители на текстильной основе состоят из тканых и нетканых волокон и нитей. Волокна и пряжа могут быть органическими или неорганическими. Эти материалы иногда поставляются с покрытиями или в виде композитов для определенных свойств, например. атмосферостойкость и химическая стойкость, отражательная способность и т. д.

атмосферостойкость и химическая стойкость, отражательная способность и т. д.

Чешуйчатая изоляция состоит из мелких частиц или чешуек, которые тонко делят воздушное пространство. Эти чешуйки могут или не могут быть связаны вместе. Вермикулит, или вспученная слюда, представляет собой чешуйчатый утеплитель.

Гранулированные изоляционные материалы состоят из небольших узелков, содержащих пустоты или пустоты. Эти материалы иногда считаются материалами с открытыми порами, поскольку газы могут перемещаться между отдельными пространствами. Изоляция из силиката кальция и формованного перлита считается гранулированной изоляцией.

Отражающая изоляция

& Обработка добавляется к поверхностям для снижения коэффициента излучения длинных волн, тем самым уменьшая передачу лучистого тепла к поверхности или от нее. Некоторые системы отражающей изоляции состоят из нескольких параллельных тонких листов или фольги, расположенных на расстоянии друг от друга для минимизации конвективной теплопередачи. Куртки и облицовки с низким коэффициентом излучения часто используются в сочетании с другими изоляционными материалами.

Куртки и облицовки с низким коэффициентом излучения часто используются в сочетании с другими изоляционными материалами.

Ячеистая изоляция

Эластомерная изоляция

Эластомерная изоляция определяется ASTM C 534, Тип I (готовые трубы) и Тип II (листы). В стандарте ASTM есть три класса, которые широко доступны.

Эластомерная изоляция

| Марка | Основное описание | Темп. Ограничения | Индекс распространения пламени / Индекс образования дыма |

| 1 | Широко используется в типичных коммерческих системах | от -297°F до 220°F | Толщина от 25/50 до 1,1/2 дюйма. |

| 2 | Высокотемпературный. использует | от -297°F до 350°F | Не рейтинг 25/50 |

| 3 | Использование на изделиях из нержавеющей стали при температуре выше 125 °F | от -297°F до 250°F | Не рейтинг 25/50 |

Все три марки представляют собой гибкую и упругую изоляцию из вспененного пенопласта с закрытыми порами. Максимальная паропроницаемость составляет 0,10 промилле на дюйм, а максимальная теплопроводность при температуре 75°F составляет 0,28 БТЕ дюйм/(ч фут 2 F) для классов 1 и 3 и класса 2 0,30 БТЕ дюйм/(ч фут 2 F). Состав 3 не содержит вымываемых хлоридов, фторидов, поливинилхлорида или галогенов.

Максимальная паропроницаемость составляет 0,10 промилле на дюйм, а максимальная теплопроводность при температуре 75°F составляет 0,28 БТЕ дюйм/(ч фут 2 F) для классов 1 и 3 и класса 2 0,30 БТЕ дюйм/(ч фут 2 F). Состав 3 не содержит вымываемых хлоридов, фторидов, поливинилхлорида или галогенов.

Предварительно сформированная трубчатая изоляция доступна с внутренним диаметром от 3/8″ до 6 IPS и толщиной стенки от 3/8″ до 1,1/2″ и типичной длиной 6 футов. -нанесенный клей. Листовая изоляция доступна в непрерывных длинах шириной 4 фута или 3′ x 4′ и с толщиной стенки от 1/8″ до 2″. Листовой продукт доступен с предварительно нанесенным клеем и без него.

Эти материалы обычно укладываются без дополнительных ингибиторов парообразования.Дополнительная защита ингибиторов парообразования может потребоваться при установке на трубопровод с очень низкой температурой или в условиях постоянной высокой влажности.Все швы и точки соединения должны быть герметизированы контактным клеем, рекомендованным изготовителем. Для наружного применения необходимо использовать атмосферостойкую оболочку или покрытие, рекомендованное производителем, для защиты от УФ-излучения и озона.0003

Для наружного применения необходимо использовать атмосферостойкую оболочку или покрытие, рекомендованное производителем, для защиты от УФ-излучения и озона.0003

Ячеистое стекло

Ячеистое стекло определяется ASTM как изоляция, состоящая из стекла, обработанного для образования жесткой пены, имеющей преимущественно закрытоячеистую структуру. На ячеистое стекло распространяется ASTM C552, «Стандартная спецификация для теплоизоляции ячеистого стекла», и оно предназначено для использования на поверхностях, работающих при температурах от -450 до 800°F. Стандарт определяет два сорта и четыре типа следующим образом:

Изоляция из ячеистого стекла

| Тип | Доступные формы и сорта |

| я | Плоский блок, сорта 1 и 2 |

| II | Трубы и трубки, готовые, сорта 1 и 2 |

| III | Профили специального назначения, сорта 1 и 2 |

| IV | Плата, изготовленная, класс 2 |

Ячеистое стекло выпускается в виде блоков (тип I). Блоки продукта Типа I обычно отправляются изготовителям, которые производят готовые формы (Типы II, III и IV), которые поставляются дистрибьюторам и / или подрядчикам по изоляции.

Блоки продукта Типа I обычно отправляются изготовителям, которые производят готовые формы (Типы II, III и IV), которые поставляются дистрибьюторам и / или подрядчикам по изоляции.

Максимальная теплопроводность определяется по классам следующим образом (для выбранных температур).

| Температура, °F | 1 класс | 2 класс |

| Тип I, блок | ||

| -150°F | 0,20 | 0,26 |

| -50°F | 0,24 | 0,29 |

| 50°F | 0,30 | 0,34 |

| 75°F | 0,31 | 0,35 |

| 100°F | 0,33 | 0,37 |

| 200°F | 0,40 | 0,44 |

| 400°F | 0,58 | 0,63 |

| Тип II, труба | ||

| 100°F | 0,37 | 0,41 |

| 400°F | 0,69 | 0,69 |

Стандарт также содержит требования к плотности, прочности на сжатие, прочности на изгиб, водопоглощению, паропроницаемости, горючести и характеристикам поверхностного горения.

Изоляция из ячеистого стекла представляет собой жесткую неорганическую негорючую, непроницаемую, химически стойкую форму стекла. Он доступен с лицевой или без лицевой стороны (с рубашкой или без рубашки). Из-за широкого диапазона температур иногда используются различные технологии изготовления в различных диапазонах рабочих температур.

Как правило, изготовление изоляции из пеностекла включает склеивание нескольких блоков вместе для формирования «заготовки», которая затем используется для изготовления изоляции труб или специальных форм. Используемый клей или клеи различаются в зависимости от предполагаемого конечного использования и проектных рабочих температур. Для применения при температурах ниже температуры окружающей среды обычно используются клеи-расплавы, такие как асфальт ASTM D 312 Type III.

В системах с температурой выше температуры окружающей среды или там, где органические клеи могут представлять проблему (например, при работе с LOX), в качестве клея для изготовления часто используется неорганический продукт, такой как гипсовый цемент. Другие клеи могут быть рекомендованы для конкретных применений. При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

Другие клеи могут быть рекомендованы для конкретных применений. При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

Волокнистая изоляция

Волокнистая изоляция состоит из волокон малого диаметра, тонко разделяющих воздушное пространство. Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокнистая изоляция

Труба из минерального волокна

Изоляция трубы из минерального волокна соответствует стандарту ASTM C 547. Стандарт содержит пять типов, классифицируемых в первую очередь по максимальной рабочей температуре.

| Тип | Форма | Максимальное использование Температура,°F |

| я | Литой | 850°F |

| II | Литой | 1200°F |

| III | Прецизионная V-образная канавка | 1200°F |

| IV | Литой | 1000°F |

| В | Литой | 1400°F |

Стандарт дополнительно классифицирует продукты по сортам. Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Указанная максимальная теплопроводность для всех типов составляет 0,25 БТЕ дюйм/(час фут 2

°F) при средней температуре 100°F.

Стандарт также содержит требования к сопротивлению провисанию, линейной усадке, сорбции водяного пара, характеристикам поверхностного горения, характеристикам горячей поверхности и неволокнистому содержанию (дробей). Кроме того, в ASTM C 547 есть дополнительное требование к коррозионным характеристикам под напряжением, если продукт будет использоваться в контакте с трубопроводом из аустенитной нержавеющей стали.

Изделия для изоляции труб из стекловолокна обычно относятся к типу I или типу IV. Изделия из минеральной ваты будут соответствовать более высоким температурным требованиям для типов II, III и V.

Эти изоляционные материалы для труб могут поставляться с различными покрытиями, нанесенными на заводе, или они могут иметь кожух в полевых условиях. Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Секции изоляции труб из минерального волокна обычно поставляются длиной 36 дюймов и подходят для труб большинства стандартных размеров. Доступные толщины варьируются от 1/2 дюйма до 6 дюймов.

Гранулированные изоляционные материалы

Силикат кальция

Теплоизоляция из силиката кальция определяется ASTM как изоляция, состоящая в основном из водного силиката кальция и обычно содержащая армирующие волокна. Изоляция труб и блоков из силиката кальция

соответствует стандарту ASTM C 533. Стандарт содержит три типа, классифицируемых в первую очередь по максимальной рабочей температуре и плотности.

Теплоизоляция из силиката кальция

| Тип | Максимальная рабочая температура (°F) и плотность |

| я | Макс. температура 1200°F, макс. плотность 15 pcf температура 1200°F, макс. плотность 15 pcf |

| ИА | Максимальная температура 1200°F, максимальная плотность 22 фунта/фут |

| II | Максимальная рабочая температура 1700°F |

Стандарт ограничивает рабочую температуру от 80°F до 1700°F. Изоляция для труб из силиката кальция

поставляется в виде полых цилиндров, разделенных пополам по длине, или в виде изогнутых сегментов. Секции изоляции труб обычно поставляются длиной 36 дюймов и доступны в размерах, соответствующих большинству стандартных размеров труб. Доступные толщины варьируются от 1 до 3 дюймов в один слой. Более толстая изоляция поставляется в виде вложенных секций.

Блоковая изоляция из силиката кальция поставляется в виде плоских секций длиной 36 дюймов, шириной 6 дюймов, 12 дюймов и 18 дюймов и толщиной от 1 дюйма до 4 дюймов. Блок с канавками доступен для установки блока на криволинейные поверхности большого диаметра.

Специальные формы, такие как изоляция клапана или фитинга, могут быть изготовлены из стандартных профилей.

Силикат кальция обычно имеет металлическую или тканевую оболочку для внешнего вида и защиты от атмосферных воздействий.

Указанная максимальная теплопроводность для типа 1 составляет 0,41 БТЕ-дюйм/(ч·фут· 2

°F) при средней температуре 100°F. Указанная максимальная теплопроводность для типов 1A и 2 составляет 0,50 Btu-in/(h ft 2

°F) при средней температуре 100°F.

Стандарт также содержит требования к прочности на изгиб (изгиб), прочности на сжатие, линейной усадке, характеристикам горения поверхности и максимальному содержанию влаги при поставке.

Типичные области применения включают трубопроводы и оборудование, работающее при температурах выше 250°F, резервуары, сосуды, теплообменники, паропроводы, изоляцию клапанов и фитингов, котлы, вентиляционные и выхлопные каналы.

Справочные материалы..

www.wbdg.org и www.roxul.com

Подробнее о механической изоляции

Часть 1: Типы и материалы

Часть 2:

Требования к пространству для изоляции

Часть 3:

Изоляция трубопроводов

Судовое мазутное топливо (HFO) Для судов

Основным требованием к любому морскому двигателю является приведение в движение корабля или выработка энергии на борту за счет использования энергии, получаемой при сжигании мазута. HFO или тяжелое жидкое топливо является наиболее широко используемым видом топлива для коммерческих судов.

HFO или тяжелое жидкое топливо является наиболее широко используемым видом топлива для коммерческих судов.

Топливо высвобождает энергию для вращения гребного винта корабля или генератора переменного тока за счет сжигания топлива в камере сгорания двигателя или для выработки пара внутри котла.

Количество выделяемой таким образом тепловой энергии является удельной энергией топлива и измеряется в МДж/кг.

В соответствии с Приложением 1 к МАРПОЛ определение тяжелой нефти дается следующим образом:

- Сырая нефть, имеющая плотность при 15ºC выше 900 кг/м3;

- Топливное топливо, имеющее плотность при 15ºC выше 900 кг/м3 или кинематическая вязкость при 50°С выше 180 мм2/с; и

- Битум, деготь и их эмульсии

История использования мазута на море

В начале 19 века грузовые суда, использовавшие паруса, использующие энергию ветра, начали заменяться пароходами.

В дальнейшем, примерно во второй половине ХХ века, теплоходы с двигателями внутреннего сгорания использовались в основном как торговые суда для перевозки грузов.

В 1930-х годах введен в эксплуатацию первый четырехтактный морской двигатель, работающий на тяжелом топливе. Со временем судоходные компании стали больше инвестировать в исследования и разработки, и двухтактный двигатель стал больше, мощнее и знаменитее.

Использование судового мазута стало более популярным в 1950-х годах из-за введения смазки цилиндров с высоким содержанием щелочи, которая была способна нейтрализовать кислоты, образующиеся из-за высокого содержания серы в мазуте.

Связанное чтение: Объяснение системы смазки главного двигателя корабля

В 1960-х годах суда с судовыми двигателями, работающими на мазуте, стали более популярными, и их количество увеличилось по сравнению с пароходами.

В конце концов, в 21 веке теплоходы заменили почти все пароходы и заняли 98% мирового флота.

Каковы свойства мазута согласно ISO 8217:2010?

Каталитическая мелочь:

После процесса очистки; частицы механического катализатора (силикат алюминия) остаются в масле и их нелегко отделить. Превышение количества может привести к повреждению деталей топливной системы, таких как форсунки, топливные насосы и т. д., поскольку они имеют очень малый зазор. В соответствии с ISO 8217:2010, максимальный предел для Al+Si составляет 60 мг/кг для топлива категорий RMG и RMK.

Превышение количества может привести к повреждению деталей топливной системы, таких как форсунки, топливные насосы и т. д., поскольку они имеют очень малый зазор. В соответствии с ISO 8217:2010, максимальный предел для Al+Si составляет 60 мг/кг для топлива категорий RMG и RMK.

Плотность:

Каждое вещество, твердое, жидкое или газообразное, имеет определенную плотность. «Плотность мазута» является важным фактором, который указывает на качество воспламенения топлива, а также используется для расчета количества количества мазута, подаваемого во время процедуры бункеровки.

Прочтите по теме: Полное руководство по бункеровке мазута на судах

Официальной и наиболее часто используемой единицей измерения плотности является кг/м3 при 15°C.

Кинематическая вязкость:

Вязкость — это сопротивление внутри жидкости, которое действует против потока. Кинематическая вязкость представляет собой динамическую вязкость жидкости на единицу плотности. Вязкость топлива является очень важным параметром, поскольку она используется для определения легкости распыления и удобства перекачки топлива в системе.

Вязкость топлива является очень важным параметром, поскольку она используется для определения легкости распыления и удобства перекачки топлива в системе.

Связанные материалы: Измеритель вязкости и регулятор вязкости, используемые на судах

Типовая система жидкого топлива с нагревателем для снижения вязкости

Расчетный индекс ароматичности углерода (CCAI):

Расчетный индекс ароматичности углерода (CCAI) — это расчет, основанный на плотности и вязкости данного топлива. Согласно формуле, число CCAI обратно пропорционально эффективности сгорания. Это означает, что чем выше число CCAI, тем ниже качество воспламенения топлива. CCAI помогает получить задержку воспламенения топлива и используется только для остаточного топлива, такого как тяжелое дизельное топливо. Максимально приемлемый клапан для HFO CCAI — 870.

Температура вспышки:

Температура, при которой воспламеняются пары нагретого топлива, называется температурой вспышки топлива. Это делается в определенных условиях испытаний с использованием испытательного пламени. В соответствии с Конвенцией СОЛАС температура воспламенения для всего мазута, используемого на борту судов, установлена на уровне Пенски-Мартенса в закрытом тигле минимум 60°C.

Это делается в определенных условиях испытаний с использованием испытательного пламени. В соответствии с Конвенцией СОЛАС температура воспламенения для всего мазута, используемого на борту судов, установлена на уровне Пенски-Мартенса в закрытом тигле минимум 60°C.

Температура застывания:

Температура застывания – это температура, ниже которой топливо перестает течь. Когда температура мазута падает ниже точки застывания, в нем образуется парафин, который может привести к засорению фильтра. Воскообразные образования также будут образовываться на дне резервуаров и нагревательных змеевиках, что приведет к снижению способности теплообмена.

Сера:

Сера в топливе является одним из основных факторов загрязнения оксидом серы с судов – загрязнителем, который в настоящее время находится под пристальным вниманием. В соответствии с MARPOL текущее значение содержания серы в тяжелом топливе составляет:

- 3,50% м/м с 1 января 2012 г.

- 0,50% м/м с 1 января 2020 г. и после этой даты

Связанные материалы: Руководство по морскому газойлю и LSFO, используемым на судах

Содержание воды:

Вода в топливе приводит к снижению эффективности мазута и ведет к потерям энергии. Тяжелое жидкое топливо, смешанное с водой, при возгорании приведет к коррозии внутренних деталей.

Остатки углерода:

Лабораторный анализ топлива может определить содержание углерода в мазуте. Топливо склонно к образованию углеродистых отложений на поверхности различных частей камеры сгорания в условиях высокой температуры. Чем больше количество углеводородов, тем труднее эффективно сжигать топливо.

Зола:

Количество неорганических материалов, присутствующих в топливе, которые остаются в виде остатка после завершения процесса сгорания, называется отложениями золы. Эти отложения в основном состоят из таких элементов, как ванадий, сера, никель, натрий, кремний, алюминий и т. д., которые уже присутствуют в топливе. Максимальный предел содержания золы в топливе составляет 0,2% масс./масс.

д., которые уже присутствуют в топливе. Максимальный предел содержания золы в топливе составляет 0,2% масс./масс.

Проблемы со сжиганием тяжелого дизельного топлива:

1. Вода в топливе: Вода в топливе создает такие проблемы, как снижение скорости теплопередачи, потеря эффективности, износ поверхности гильзы цилиндра и т. д. Вода может смешиваться с мазута различными способами, такими как изменение температуры, приводящее к конденсации, негерметичность паровой трубы внутри мазутного бака, неправильное хранение мазута (открытая измерительная труба) и т. д.

Прочтите по теме: 13 Злоупотребления при бункеровочных операциях, о которых должны знать моряки

2. Образование шлама: Судно должно иметь в избытке мазут, чтобы обеспечить непрерывную подачу топлива к двигателям и котлам во время долгое путешествие. Мазут хранится в бункерных танках корабля. Хранение такого большого количества топлива приводит к образованию шлама, образующего толстый слой на нижней поверхности баков. Шлам также прилипает к поверхности теплопередачи паровых труб.

Шлам также прилипает к поверхности теплопередачи паровых труб.

Очистка резервуара тяжелого дизельного топлива

3. Прокачиваемость: Во многих случаях, если система обогрева бункерных резервуаров выходит из строя или возникает проблема, персоналу судна становится трудно перекачивать мазут из бункера в отстойник из-за высокого вязкость масла. Если мазут низкого качества, он будет часто забивать фильтр, увеличивая нагрузку на бортовой персонал.

4. Смешивание разных сортов: Два разных сорта тяжелой нефти при смешивании в судовых резервуарах для хранения могут привести к проблемам со стабильностью. Количество бункерных цистерн на судах ограничено, и при приеме топлива разных марок командиру корабля сложно хранить разные марки масел в отдельных цистернах.

5. Сжигание: Сжигание мазута остается проблемой для судовладельца, так как вязкость масла должна быть ниже 20 сСт для достижения надлежащего распыления. Если есть проблема в системе нагрева и насоса, это повлияет на распыление, что приведет к отложению нагара на поверхностях поршня и гильзы.

6. Истирание: Мазут содержит отложения, такие как ванадий, сера, никель, натрий, кремний и т. д., которые трудно удалить и которые оказывают абразивное воздействие на гильзу и поверхности поршня.

7. Коррозия: Такие элементы, как ванадий и сера, присутствующие в мазуте, вызывают соответственно высокотемпературную и низкотемпературную коррозию.

Ванадий при контакте с натрием и серой при горении образует эвтектическое соединение с низкой температурой плавления 530°С.

Это расплавленное соединение обладает высокой коррозионной активностью и разрушает оксидные слои на стальной гильзе и поршне (которые используются для защиты стальной поверхности), что приводит к коррозии.

Сера также присутствует в тяжелом топливе. Когда сера соединяется с кислородом с образованием диоксида серы или триоксида серы, она дополнительно реагирует с влагой (что может быть связано с работой при низкой нагрузке) с образованием паров серной кислоты. Когда температура металла ниже точки росы кислоты, пары конденсируются на поверхности и вызывают низкотемпературную коррозию.

Когда температура металла ниже точки росы кислоты, пары конденсируются на поверхности и вызывают низкотемпературную коррозию.

Связанное чтение: Понимание горячей и холодной коррозии в судовых двигателях

8. Загрязнение смазочного масла: Во время работы мазут всегда может попасть в систему смазки и загрязнить смазочное масло. Это может быть связано с утечкой через сальник, негерметичностью топливных насосов или несгоревшим тяжелым топливом, которое остается на стенках цилиндров и смывается в поддон.

Какие методы очистки морского мазута используются на борту судна?

Использование мазута непосредственно из бункерного резервуара без его обработки невозможно. На корабле используются различные методы обработки топлива перед его использованием для сжигания. Некоторые из наиболее часто используемых методов:

1. Нагрев и слив: Топливо, доставленное на судно, хранится в бункерном танке, где оно нагревается за счет подачи пара в змеевики, установленные в бункерных танках. Нагрев является важным процессом, что делает его неотъемлемой частью обработки мазута. Средняя температура, поддерживаемая в бункерных цистернах мазута, составляет около 40ºC. После перемещения в отстойник топливо дополнительно нагревается, чтобы обеспечить достаточную температуру для поступления в сепараторы. После подачи топлива из сепаратора в сервисный бак температура масла составляет >80ºC. Основное намерение – обеспечить равномерную прокачиваемость мазута на различных процессах и отделить от топлива максимальное количество воды за счет слива отстойников и расходных емкостей и применения очистителей.

Нагрев является важным процессом, что делает его неотъемлемой частью обработки мазута. Средняя температура, поддерживаемая в бункерных цистернах мазута, составляет около 40ºC. После перемещения в отстойник топливо дополнительно нагревается, чтобы обеспечить достаточную температуру для поступления в сепараторы. После подачи топлива из сепаратора в сервисный бак температура масла составляет >80ºC. Основное намерение – обеспечить равномерную прокачиваемость мазута на различных процессах и отделить от топлива максимальное количество воды за счет слива отстойников и расходных емкостей и применения очистителей.

2. Очистители: Для удаления воды и шлама из тяжелой нефти используются очистители мазута. В зависимости от выбора владельца на корабле могут быть установлены как обычные, так и современные очистители (компьютерные системы очистки топлива). Поток масла остается непрерывным даже во время процесса удаления шлама. Очистка мазута считается наиболее важным процессом обработки и проводится на всех торговых судах.

3. Фильтрация: Процесс нагрева и очистки используется для отделения воды от топлива. Однако твердые примеси, такие как мелкие частицы металла, которые могут вызывать абразивный износ в топливной системе, также должны быть удалены. В линии подачи мазута установлен фильтр тонкой очистки, который блокирует мелкие частицы металла. Это полнопоточные устройства, и внутри фильтров обычно используется натуральный или синтетический волокнистый шерстяной войлочный материал.

Двойной фильтр топливного масла

4. Химическая очистка: Как и в автомобильной промышленности, где популярны присадки к топливу, морская промышленность также использует химические вещества в топливе для различных работ; Однако этот процесс не очень популярен. Основными типами остаточных присадок к топливу для судового мазута являются:

• присадки перед сжиганием, такие как деэмульгаторы, диспергаторы

• присадки, улучшающие горение

• модификаторы золы

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight.