Содержание

виды, изготовление в домашних условиях, видео

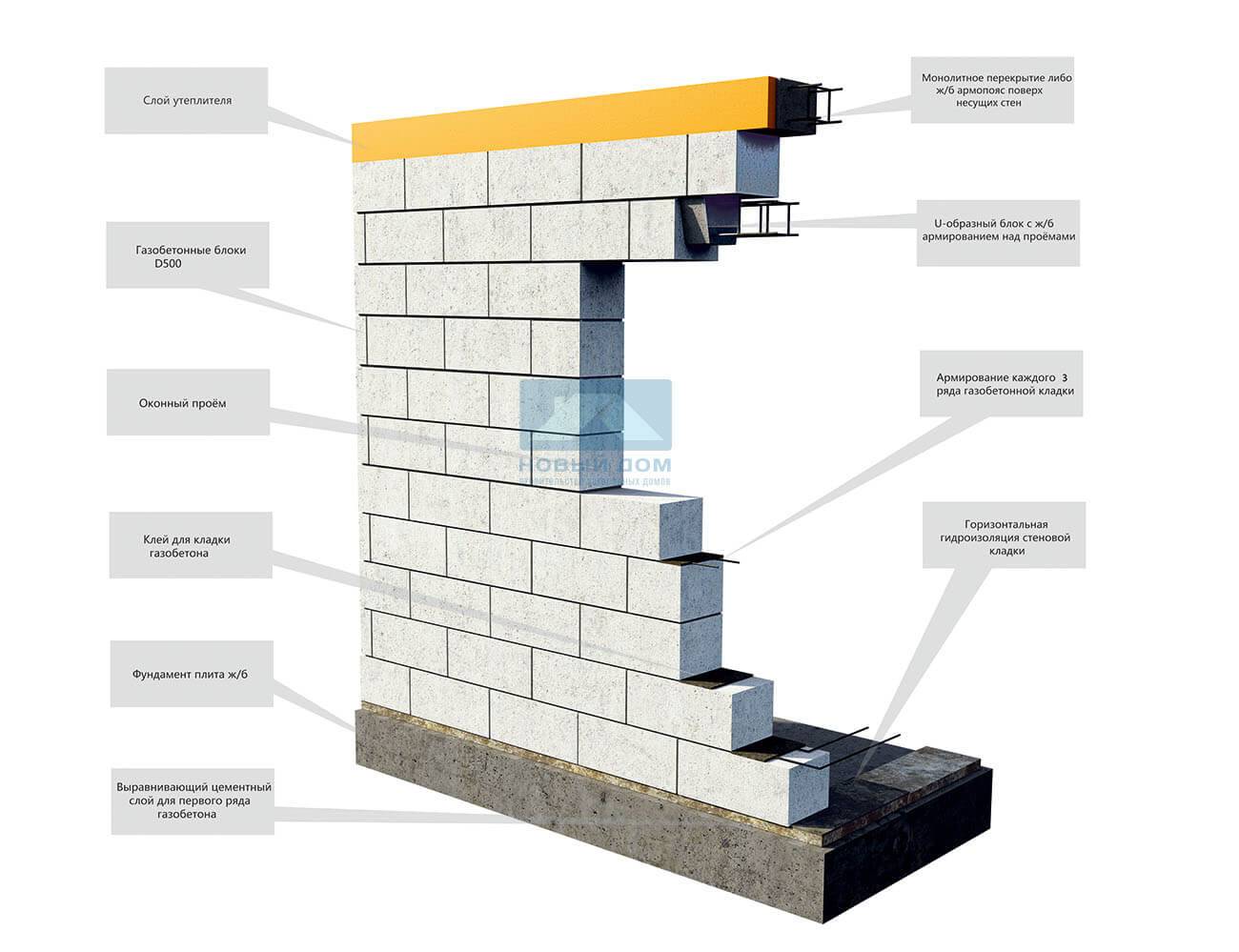

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

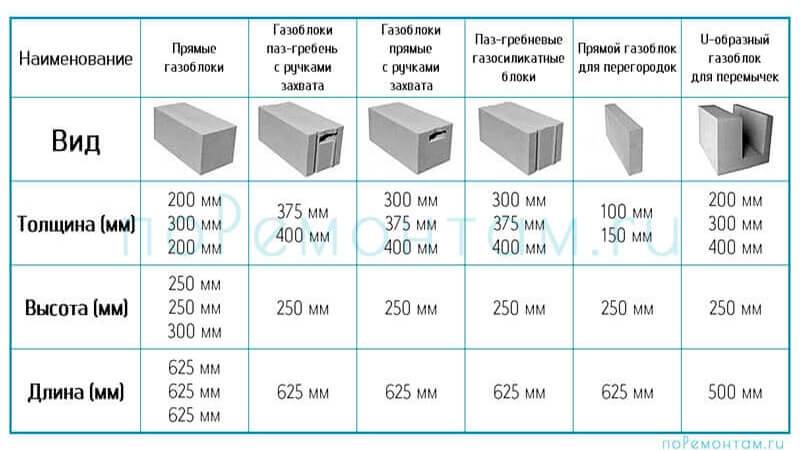

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не “на глаз”.

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | 0,06-0,1 |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры. Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки. Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

Преимущества и недостатки газобетона

Прежде чем рассматривать преимущества и недостатки газобетона, необходимо отметить, что газобетон бывает двух видов: неавтоклавного твердения и автоклавного твердения . Рассмотрим разницу между автоклавным и неавтоклавным газобетоном.

Рассмотрим разницу между автоклавным и неавтоклавным газобетоном.

Газобетон неавтоклавный твердеет в стандартных условиях (в камерах термообработки). Такая технология изготовления обеспечивает минимальные затраты на оборудование и электроэнергию.

Сырьем для изготовления являются: цемент, минеральный заполнитель (песок, зола-унос, доломитовая мука), вода, газообразующая добавка (на основе алюминиевой пудровой), модифицирующие добавки.

Бетон автоклавный получается твердением газобетона в автоклавах при температуре 120 и 200 о С и давлении Р=1,4 МПа Сырьем для производства газобетона являются: известь, цемент, минеральный заполнитель, вода , пенообразователь (на основе алюминиевой пудры), модифицирующие добавки. Благодаря извести количество используемого цемента меньше, а значит, расход сырья для производства автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает лучшую прочность газобетона по сравнению с неавтоклавным.

Для строительства можно выделить следующие преимущества автоклавного и неавтоклавного бетона:

1.Экономичность строительства. Низкая стоимость материалов, а также большие габариты блоков, имеющих меньший вес, обеспечивают снижение себестоимости строительства.

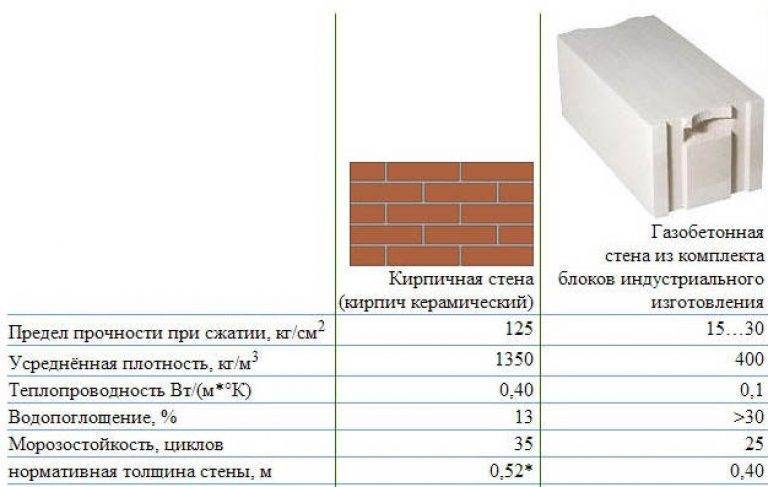

2. Низкая плотность, низкая теплопроводность. Газобетонные блоки имеют плотность от 400 до 800 кг/м3 и коэффициент теплопроводности от 0,1 до 0,21 Вт/(м*оС), поэтому они легкие и теплые.

3. Хорошая акустическая защита. Благодаря своей пористой структуре газобетон обеспечивает звукоизоляцию в 10 раз лучше, чем кирпичная стена той же толщины.

4.Пожарная безопасность. Газобетон — негорючий, огнестойкий материал, имеет первый класс огнестойкости, превосходящий обычный бетон.

5.Паропроницаемость. Благодаря пористой структуре газобетон обладает хорошей паропроницаемостью. Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», микроклимат внутри комфортный.

Дома из газобетона «дышат», микроклимат внутри комфортный.

6.Экологичность. Газобетон содержит натуральные, экологически чистые ингредиенты. Материал не выделяет никаких вредных веществ, не стареет и не склонен к разложению. Фоновое излучение составляет от 9 до 11 мкР/ч. Для справки: средний радиационный фон в Москве составляет от 13 до 15 мкР/ч.

Теперь рассмотрим недостатки газобетона:

Для производства автоклавного газобетона требуется очень дорогое оборудование, а также большие энергозатраты и большие производственные площади. Именно поэтому мелкосерийное производство блоков экономически не выгодно. Это ключевой недостаток автоклавного газобетона. В этом случае производство неавтоклавного газобетона представляется более привлекательным для малого бизнеса.

Автоклавный газобетон имеет еще один недостаток — из-за высокого водопоглощения требуется исключить воздействие окружающей среды на материал, т. е. покрыть автоклавный газобетон штукатуркой, декоративными фасадами и т.д.

е. покрыть автоклавный газобетон штукатуркой, декоративными фасадами и т.д.

Все, что нужно знать об автоклавных газобетонных блоках (блоки AAC)

Команда TimesProperty| 14 июля, 2022

Поделитесь этой историей

Введение

Вы можете сэкономить деньги на общих расходах на строительство, а также помочь окружающей среде, используя экологически чистые строительные материалы для строительства своего идеального дома. Автоклавные газобетонные блоки (блоки или кирпичи AAC), один из передовых строительных материалов, используемых во всем мире, считаются предпочтительными по сравнению с другими традиционными материалами, такими как кирпичи из обожженной глины, которые представляют опасность для окружающей среды.

В Индии все более широко известны преимущества газобетонных блоков как экономичной и экологически чистой замены обычных строительных материалов. В этом посте мы описываем блоки AAC, а также их преимущества и недостатки для строительства домов.

В этом посте мы описываем блоки AAC, а также их преимущества и недостатки для строительства домов.

Блоки газобетона полной формы —

Блоки газобетона, обычно называемые блоками из газобетона автоклавного твердения, представляют собой легкие и экологически безопасные строительные материалы.

Определение блоков AAC

Сборные пенобетонные блоки AAC представляют собой экологически чистый строительный материал, изготовленный из кварцевого песка, прокаленного гипса, извести, портландцемента, воды и алюминиевой пудры. Бетон автоклавируется под воздействием тепла и давления после смешивания и формования, что придает ему особые свойства. Благодаря отличным прочностным, несущим и теплоизоляционным качествам газобетонный кирпич пользуется большим спросом.

Из газобетонных блоков можно строить как внутренние, так и внешние здания. Блоки могут иметь облицовочные материалы, такие как облицовочный кирпич, виниловый сайдинг или штукатурку.

Предыстория и история блоков AAC

Блоки AAC были созданы в начале 1920-х годов профессором Хенриком Крюгером и доктором Йоханом Акселем Эриксоном. Блоки из газобетона впервые были произведены в полном объеме в Швеции в 1929 году после выдачи патента на технологию производства в 1919 году.24.

В настоящее время такие страны, как Соединенные Штаты Америки, Россия, Германия и Индия, в больших масштабах производят газобетонные блоки для использования в качестве строительных материалов. Из-за растущего спроса на жилые и коммерческие площади блоки из газобетона становятся все более популярными во многих азиатских странах, включая Индию. Но в Индии рынок этого строительного материала все еще находится в зачаточном состоянии.

Характеристики блоков AAC

Эти экологически чистые блоки серовато-белого цвета на 50 % легче стандартного красного кирпича. Они были разработаны в начале 1920-х гг.

Их огнестойкость составляет от двух до шести часов в зависимости от их толщины. Эти газоблоки являются энергоэффективными, поскольку они снижают затраты на кондиционирование воздуха на 25 процентов, а тепловая эффективность в три раза выше, чем у глиняных кирпичей.

Блоки AAC обладают водопоглощающей способностью, составляющей 10 процентов от их веса, и звукоизоляцией примерно на 42 дБ.

Эти кирпичи очень доступны по цене, поскольку они стоят почти одну треть стоимости обычных красных кирпичей.

Размеры и цены блоков из газобетона

Блоки из газобетона различных размеров и прочности производятся производителями автоклавного ячеистого бетона. Стоимость блока газобетона из прямоугольного кирпича размерами 600 мм х 200 мм х 250 мм может варьироваться от 2000 до 3500 рупий за кубический метр. Размеры и стоимость блоков AAC варьируются в зависимости от производителя.

Различные формы газобетонных блоков и их использование

- Блоки перемычки

, широко известные как U-образные соединительные балки, бывают толщиной 8, 10 и 12 дюймов.

- Блоки или плиты газобетона

с пазогребневыми соединениями бывают огромных размеров. На вертикальных границах эти блоки соединяются с соседними юнитами без использования раствора.

В конструкции вертикально армированных цементных ячеек используются пустотелые блоки.

Использование блоков AAC

Квартиры и другие жилые здания, а также промышленные и коммерческие сооружения, включая гостиницы, офисы, больницы и школы, часто строятся из блоков AAC. Кирпичи AAC используются как во внутренних, так и во внешних конструкциях из-за их выдающихся свойств теплоизоляции. Они идеально подходят для высотных зданий.

Устройство газобетонных блоков

Вещество предлагается в газобетонных панелях и блоках. Подобно традиционной кладке, эти блоки укладываются друг на друга. Панели устанавливаются вертикально, хотя раствор укладывается тонким слоем. Стеновая часть содержит залитые раствором армированные ячейки и балки конструкционного назначения. Блоки можно позиционировать вручную руками. Однако из-за своего размера панели из газобетона необходимо устанавливать с помощью таких механизмов, как кран.

Блоки можно позиционировать вручную руками. Однако из-за своего размера панели из газобетона необходимо устанавливать с помощью таких механизмов, как кран.

Преимущества газобетонных блоков

В настоящее время в строительной отрасли происходят технологические усовершенствования, включая использование передовых и экологически чистых строительных материалов, поскольку необходимость сохранения окружающей среды признается во всем мире. Ниже приведены несколько преимуществ газобетонных блоков:

Огнестойкость

По сравнению с другими строительными материалами, газобетонный блок является негорючим и обеспечивает огнестойкость до шести часов, в зависимости от толщины блока, и до 1200 градусов Цельсия. В результате, это также важно с точки зрения пожарной безопасности.

Энергоэффективность наряду с хорошей теплоизоляцией

Благодаря микроскопическим воздушным карманам в материале и использованию водорода для вспенивания бетона, он обладает исключительными теплоизоляционными свойствами, которые обеспечивают мягкую зиму и прохладные летние температуры. В результате это может резко сократить ваши расходы на охлаждение примерно на 25%. Блоки AAC потребляют меньше энергии во время производства, что приводит к повышению энергоэффективности на протяжении всего срока их службы.

В результате это может резко сократить ваши расходы на охлаждение примерно на 25%. Блоки AAC потребляют меньше энергии во время производства, что приводит к повышению энергоэффективности на протяжении всего срока их службы.

Доступность и экологичность

Газобетонные блоки производятся с минимальным количеством отходов с использованием натурального нетоксичного сырья. Образующиеся отходы обрезков в некоторых случаях могут быть переработаны или использованы в качестве заполнителей. Поскольку оно построено из материалов, не поддающихся биологическому разложению, оно является стабильным и долговечным, не подвержено гниению и образованию плесени. Блоки AAC помогают сократить трудозатраты, поскольку они легкие, энергоэффективные и простые в установке.

Они устойчивы к вредителям

Блоки AAC изготовлены из неорганических компонентов, которые помогают предотвратить проникновение вредителей, таких как термиты и крысы, в конструкцию.

Высокая прочность на сжатие

Прочность на сжатие блока газобетона составляет от 3 до 5 Н/мм2. В результате он превосходит и прочнее кирпича той же плотности.

Устойчивость к землетрясениям

Как правило, конструкции изготавливаются таким образом, чтобы выдерживать вертикальные силы, такие как сила тяжести и собственный вес. Горизонтальные силы, например, вызванные землетрясениями, также присутствуют. В результате повышенной прочности газобетонных блоков на протяжении всего производственного процесса готовое здание отличается долговечностью. В результате конструкции из газобетона могут выдерживать более высокие сейсмические нагрузки, чем обычные конструкции из кирпича.

Удобство работы и ускорение строительства

Блоки газобетона в 10 раз больше и примерно на 50 % легче, чем обычные кирпичи. Это особое качество делает установку простой и обеспечивает необходимую гибкость, что упрощает внесение изменений, резку, придание формы и т. д. Блоки AAC легче укладывать, и на их создание уходит меньше времени, поскольку они имеют меньше соединений и имеют одинаковый размер. И последнее, но не менее важное: по сравнению с расходами, связанными с доставкой и логистикой обычных кирпичей, легкие блоки легко транспортировать, что способствует общей экономии средств.

д. Блоки AAC легче укладывать, и на их создание уходит меньше времени, поскольку они имеют меньше соединений и имеют одинаковый размер. И последнее, но не менее важное: по сравнению с расходами, связанными с доставкой и логистикой обычных кирпичей, легкие блоки легко транспортировать, что способствует общей экономии средств.

Влагозащищенный

Конструкция может серьезно пострадать от влаги. Внутренние макропоры блоков AAC гарантируют небольшое водопоглощение. В результате они обеспечивают улучшенную защиту от влаги.

Звукоизоляция

Блоки AAC обеспечивают высокий уровень звукоизоляции благодаря своей легкой и пористой природе. Из-за этого блоки AAC часто используются при строительстве студий, гостиниц, больниц и других зданий.

Красный кирпич все еще может быть важен для небольших строительных проектов. Блоки AAC, однако, предлагают большие преимущества и играют жизненно важную роль в ограничении вреда окружающей среде, причиняемого строительством с использованием устаревших строительных материалов для крупномасштабных жилых, коммерческих и инфраструктурных проектов.

Недостатки газобетонных блоков: Невозможность использования в фундаменте

Газобетонные блоки могут быть дорогими при использовании для небольших несущих конструкций, даже несмотря на то, что они часто используются в кладочных элементах высотных зданий с железобетонным каркасом . Это может быть одним из недостатков использования блоков AAC. Учитывая высокую стоимость газобетонных блоков, заказ меньшего количества для таких конструкций может оказаться дороже, чем заказ большего количества для более крупного проекта. Однако, поскольку материал легкий, количество конструкционной стали, используемой в каркасных конструкциях из железобетона, можно свести к минимуму. При использовании для высотных зданий это может снизить затраты на строительство.

Кроме того, нагрузка здания рассчитана на поддержку столбчатого фундамента в железобетонных каркасных конструкциях. В этих конструкциях устраивают фундаменты из железобетона, а на этих фундаментах поднимают железобетонные колонны. Кирпичная кладка из газобетонных блоков поднимается на цокольные балки, уложенные на уровне цоколя. В результате кладка газобетонных блоков между колоннами под балкой цоколя уровня ЦОД не требуется. DPC, также известный как влагонепроницаемый слой, представляет собой вещество, используемое в подвалах для предотвращения проникновения влаги на пол и стены.

Кирпичная кладка из газобетонных блоков поднимается на цокольные балки, уложенные на уровне цоколя. В результате кладка газобетонных блоков между колоннами под балкой цоколя уровня ЦОД не требуется. DPC, также известный как влагонепроницаемый слой, представляет собой вещество, используемое в подвалах для предотвращения проникновения влаги на пол и стены.

Малоэтажные конструкции используют несущие. Когда дело доходит до несущих стен, важно определить правильный размер блока AAC и толщину стены. Кроме того, эти блоки должны быть размещены тщательно. Стены должны быть спроектированы лицензированным инженером-строителем.

Типы отделки газобетонных блоков

- Блоки

AAC можно отделать, чтобы они напоминали лепнину. Штукатурки с полимерными модификациями водостойкие. Однако они позволяют парам влаги дышать.

Кирпичный шпон можно приклеивать прямо на поверхность стены. Они также могут быть выполнены в виде полых стен.

Виниры прямого нанесения обычно легкие, как искусственный камень.

Виниры прямого нанесения обычно легкие, как искусственный камень.Лицевая сторона стены механически крепится к традиционным сайдинговым материалам. Если материал сайдинга требует задней вентиляции, необходимо использовать полоски обшивки.

Процесс производства газобетонных блоков

Этап 1: Подготовка сырья

Процесс подготовки сырья включает смешивание летучей золы с водой для создания суспензии, которую затем можно смешать в нужном соотношении с другим сырьем, включая цемент, гипс и алюминиевый порошок.

Этап 2: Дозирование и смешивание

Эта процедура имеет решающее значение, поскольку от нее зависит качество конечного продукта. Требуемый конечный продукт определяет соотношение, в котором следует добавлять сырьевые компоненты.

Контейнер закачивается летучей золой. Накачка останавливается после того, как будет накачана нужная масса.

Аналогично этому конвейеры используются для заливки отдельных емкостей гипсовой, цементной и известковой мукой.

Механизм управления подает все ингредиенты в смесительный барабан после того, как необходимое количество каждого ингредиента будет помещено в каждый из соответствующих контейнеров.

Суспензия готовится для заливки в формы с использованием дозирующего оборудования после перемешивания в течение заданного времени.

Этап 3: литье, подъем и отверждение

Размер форм может варьироваться в зависимости от необходимого количества смеси.

Чтобы сырые лепешки не прилипали к формам, перед заливкой на них наносят тонкий слой масла.

Газообразный водород образуется при взаимодействии алюминия с гидроксидом кальция и водой. Это приводит к развитию мелких ячеек, что приводит к расширению смеси навозной жижи.

Объем этого расширения может увеличиться в три раза. Размер пузырьков от 2 до 5 мм. В результате это объясняет, почему блок AAC легкий и изолирующий.

Зеленому кеку дают отстояться и вылечить после процесса подъема.

Подъем и предварительное отверждение обычно занимают от 60 до 240 минут.

Автоклав Массивный сосуд под давлением, называемый автоклавом, используется для твердения пенобетона.

Обычно автоклав представляет собой стальную трубу длиной 45 метров и диаметром 3 метра. В автоклав вводят пар высокого давления при температуре 180 °C и давлении обычно в диапазоне от 800 кПа до 1200 кПа.

Этап 4: Резка и извлечение из формы

Он извлекается из формы и режется в соответствии со спецификациями после того, как он достигает предела прочности на резание.

- Блоки

AAC обычно продаются размерами 600 x 200 x 100, 600 x 200 x 150 и 600 x 200 x 200.

Установка блоков газобетона

Блоки газобетона можно устанавливать аналогично традиционной бетонной кладке.

Виниры прямого нанесения обычно легкие, как искусственный камень.

Виниры прямого нанесения обычно легкие, как искусственный камень.