Содержание

Фундамент для теплицы своими руками.

Тем, кто впервые решил заняться выращиванием рассады или ранних овощей, сначала придется изучить не только основы растениеводства, но и строительства. Одним из первых встанет вопрос: нужен ли фундамент для теплицы или можно установить конструкцию прямо на землю? В нашей статье мы расскажем, какие соорудить фундамент для теплицы своими руками.

Какие задачи выполняет фундамент под теплицу

Необходимость в фундаменте под теплицу зависит от задач, возложенных на нее. Если вы планируете ежегодно менять ее местоположение, то нет смысла обустраивать постоянный фундамент.

Строительство теплицы на приусадебном участке

Когда место для теплицы или парника выбрано постоянное, то основа обязательна, ведь фундамент выполняет важные функции:

- опора тепличной конструкции. Качественно выполненный фундамент – залог ее устойчивости и долгого срока службы;

- удерживание тепла. Температура внутри помещения теплицы или под парником – до 10 % больше, чем в сооружении без фундамента.

- ограждение растений от негативного влияния извне через грунт.

Виды фундамента для теплицы

Фундамент под теплицу или парник можно сделать своими руками из разных материалов. Все зависит от вашего желания, умения и материальных возможностей.

Наиболее экономичный вариант – точечный фундамент, когда дополнительное основание для каркаса теплицы обустраивается только под опорными столбами конструкции. Оно придаст устойчивости, но, к сожалению, не сможет обеспечить сохранение тепла в холодный период.

Обустройство точечного фундамента для теплицы своими руками

Поэтому лучше остановить свой выбор все же на линейном фундаменте, который будет идти по всему периметру каркаса и выполнять все положенные ему функции. А сэкономить можно на материале. Рассмотрим, из чего и каким образом можно сделать своими руками фундамент для теплицы и парника.

Фундамент из бруса

Фундамент из бруса 12х12 см легко может сделать своими руками даже начинающий строитель. Обустроить его можно быстро и без особых усилий, поэтому зачастую он используется при закладке парника. В подготовленную траншею соответствующего размера выкладывается один или два слоя рубероида (толи), а сверху брус. При желании можно уложить брус в два ряда, скрепляя между собой резьбовыми шпильками.

Обустроить его можно быстро и без особых усилий, поэтому зачастую он используется при закладке парника. В подготовленную траншею соответствующего размера выкладывается один или два слоя рубероида (толи), а сверху брус. При желании можно уложить брус в два ряда, скрепляя между собой резьбовыми шпильками.

Теплица с фундаментом из бруса

Такой фундамент легко скрепляется с каркасом теплицы строительными уголками. При необходимости его в любой момент можно собрать заново в другом месте участка, где планируется расположение нового парника. Эти факты говорят в пользу фундамента из бруса. Но есть и недостаток. Дерево – недорогой, но менее крепкий материал в сравнении с камнем или бетоном. Так что даже обработанный специальным средством от разрушения, брус все равно сможет прослужить в качестве материала для фундамента не более 5 лет.

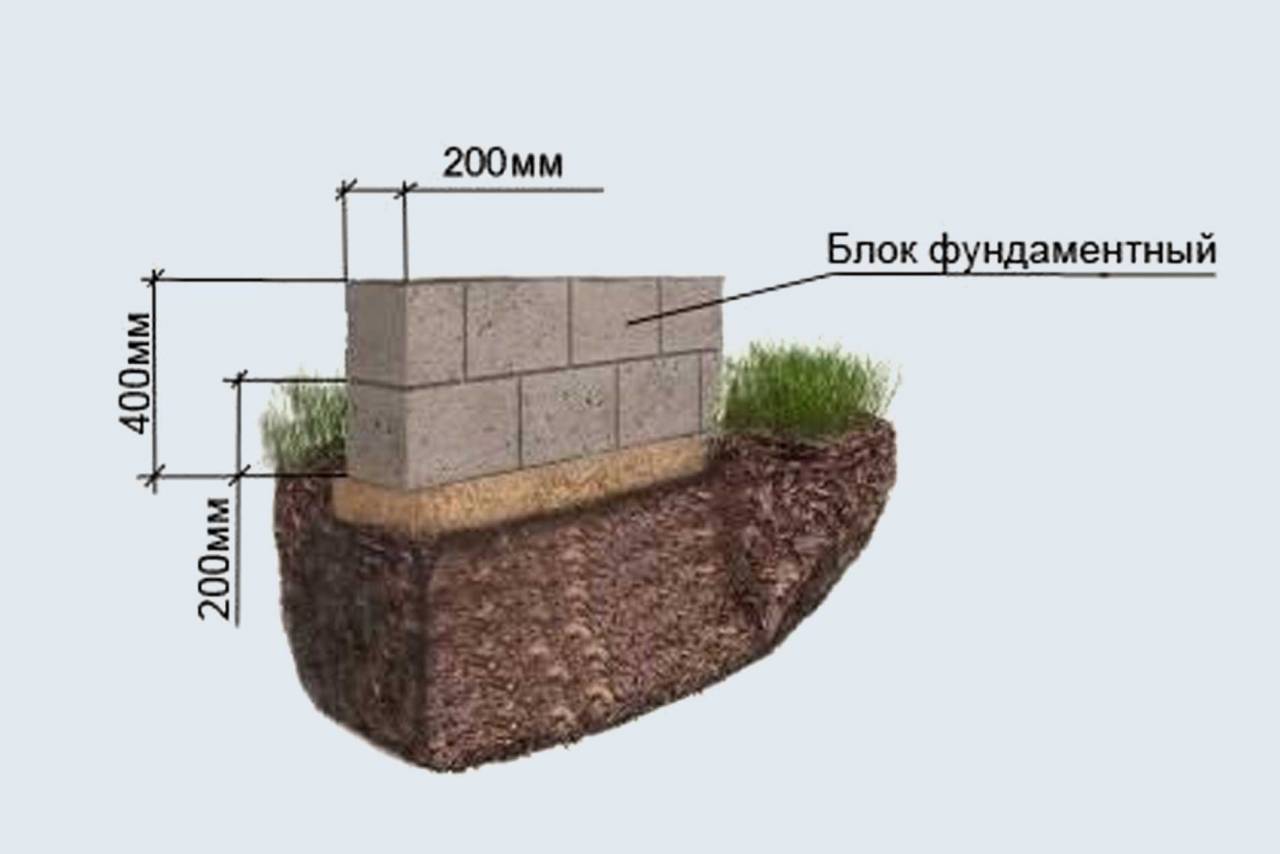

Фундамент из бетонных блоков

Такой фундамент подойдет для любого вида теплиц, от поликарбоната до тяжелого стекла.

На участках, где подземные воды пролегают слишком близко к поверхности земли, рекомендуется обустраивать фундамент, который будет обладать гидроизоляционными свойствами. Хотя растения и нуждаются в регулярном поливе, но излишняя влага в теплице абсолютно не нужна. Фундамент под теплицу из водонепроницаемых бетонных блоков лучше всего подходит для этих целей.

Хотя растения и нуждаются в регулярном поливе, но излишняя влага в теплице абсолютно не нужна. Фундамент под теплицу из водонепроницаемых бетонных блоков лучше всего подходит для этих целей.

Готовый фундамент для теплицы из бетонных блоков

Его легко сделает каждый своими руками, нужно только учесть некоторые моменты:

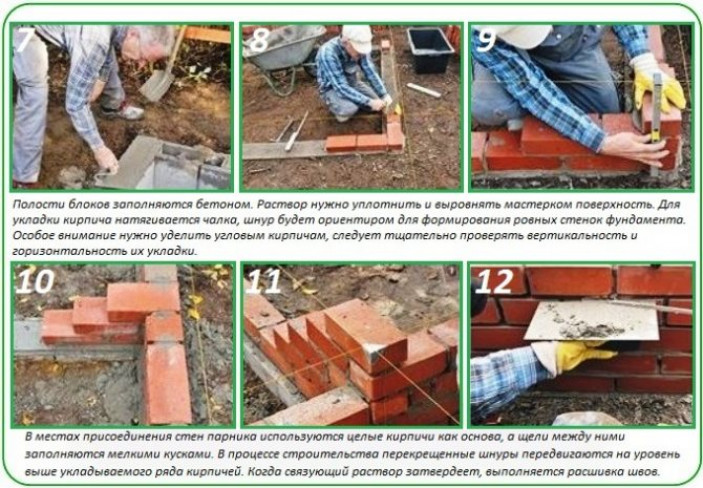

- бетонные блоки изготавливаются способом литья, это пустотелый строительный элемент. Так как раскалывать его нежелательно, то придется рассчитать размеры теплицы, подстраиваясь под величину бетонного прямоугольника с припуском на швы;

- укладывать блоки в траншею нужно, начиная от углов к середине стены, заблаговременно оставляя место для проема дверей теплицы;

- дно траншеи рекомендуется засыпать слоем гравия, около 10 см толщиной. При повышенной влажности можно использовать глину или песок. Эти материалы являются природными влагоизоляторами;

- нижний ряд блоков уложить на растворную постель, толщиной до 2,5 см. На каждый последующий блок наносить раствор на торцы и укладывать плотно один возле другого, вдавливая в нижний слой раствора;

- очень важно следить за тем, чтобы блоки лежали строго горизонтально, особенно угловые;

- все швы должны быть полностью заполнены раствором;

- чтобы установить анкерные болты, необходимые для закрепления каркаса теплицы, нужно заполнить полую поверхность бетонного блока раствором и закрепить в нужном месте болт, диаметром 12 мм.

Важно! Качество цементного раствора для кладки прямо влияет на крепость фундамента и его срок службы. Чтобы приготовить раствор правильно, в точности соблюдайте пропорции. На ведро самой часто используемой марки цемента М400 нужно взять 4 ведра песка. В последнее время стал пользоваться популярностью такой прием, как добавление в воду для раствора 50-100 г жидкого мыла или моющего средства. Благодаря этому раствор становится однородным, пластичным и, соответственно, более крепким впоследствии.

Бетонный фундамент для теплицы своими руками

Альтернативой фундаменту из бетонных блоков является бетонная заливка. Это более быстрый и дешевый способ. Бетон можно заказать готовый, но можно и приготовить самостоятельно. Для этого берут цемент, песок, щебень в пропорции 1:3:5. То есть на 1 ведро цемента 3 ведра песка и 5 ведер щебня. Воды нужно добавить столько, чтобы раствор мог легко стекать с лопаты.

Самый ответственный момент – обустройство опалубки. Ее можно сбить из досок своими руками, а можно купить. Деревянные щиты закрепляются так, чтобы из заготовленного бетона сформировать фундамент нужного размера. На дно траншеи укладывается слой песка, а уже на него ставится опалубка. Она должна быть 40 см высотой (20 см в траншее и 20 см над землей).

Ее можно сбить из досок своими руками, а можно купить. Деревянные щиты закрепляются так, чтобы из заготовленного бетона сформировать фундамент нужного размера. На дно траншеи укладывается слой песка, а уже на него ставится опалубка. Она должна быть 40 см высотой (20 см в траншее и 20 см над землей).

Фундамент под теплицу из бетона

Приготовленный бетон заливается в опалубку по всему периметру фундамента слоями. Заполнив первые 20 см емкости, нужно максимально утрамбовать содержимое, выгоняя из бетона воздух, и лишь затем продолжать дальше. Чтобы добавить бетону крепости, предотвратить растрескивание и разрушение, рекомендуется усилить фундамент под теплицу арматурой (отдельными прутами или армированным поясом по периметру). Наземную часть фундамента можно сделать из нескольких рядов кирпичной кладки.

Выровняв поверхность, не забудьте проверить ее на горизонтальность и установить анкерные болты либо другие крепления для каркаса теплицы или парника. Опалубку можно снимать только после полного затвердения фундамента. Если все будет сделано правильно, конструкция получится долговечной и надежной.

Если все будет сделано правильно, конструкция получится долговечной и надежной.

Внимание! В отличие от фундамента из бетонных блоков, такой фундамент должен обязательно выстояться, так что проводить дальнейшие работы по установке теплицы своими руками рекомендуется не раньше, чем через три недели.

Фундамент из камня

Во все века фундамент из камня считался самым надежным и практически вечным. Проверено временем – лучшего не найти. Но это занятие для умелого каменщика. Если у вас есть кое-какие строительные навыки, то в самую пору проверить свои умения, взявшись за постройку фундамента из камня своими руками.

Для фундамента подойдет любой камень – гранит, доломит, известняк, ракушечник или песчаник. Хорошо, если он добывается в вашей местности, это поможет удешевить работу.

Требования к камню для фундамента:

- он должен быть без трещин и дефектов, из-за которых мог бы расколоться;

- идеальный размер камня – до 50 см. Более крупные придется разбивать при помощи кувалды;

- лучше выбирать плоские камни, они будут лучше укладываться.

Теплица с каменным фундаментом

Перед началом работы камни нужно хорошенько смочить водой и очистить от загрязнений. На утрамбованную песчаную подушку (10-15 см) укладываются большие плоские камни насухо (первый ряд). В последующем камни подбирают друг к дружке с таким расчетом, чтобы швы между ними получались не шире 1,5 см, нельзя также допускать соприкасания камней без раствора. В процессе кладки камни нужно класть поочередно то продолговатой поверхностью горизонтально, то более короткой (наподобие кирпичной кладки). Вынужденные пустоты заполняют расщебенкой. В ходе работы фундамент трамбуется молотком или трамбовкой, чтобы не допустить расшатывания камней впоследствии.

Какой бы вид фундамента вы не выбрали, сделанный своими руками, он не только принесет моральное удовлетворение от проделанной работы, но и оправдает хорошим урожаем вложенные в него деньги, силы и старания.

Фундамент для теплицы: видео

https://youtu.be/Ge7Q7K50WcE

Сборные ленточные и столбчатые фундаменты из ж/б блоков и легких бетонов

Читайте в статье:

- Блоки из тяжелых и легких бетонов

- Сборный ленточный фундамент

- Сборный столбчатый фундамент

Как известно, сооружение фундамента — одна из самых продолжительных и трудоемких строительных операций. Но если расчетные нагрузки позволяют, можно и сократить, и упростить этот процесс, сложив основание дома из блочных материалов

Но если расчетные нагрузки позволяют, можно и сократить, и упростить этот процесс, сложив основание дома из блочных материалов

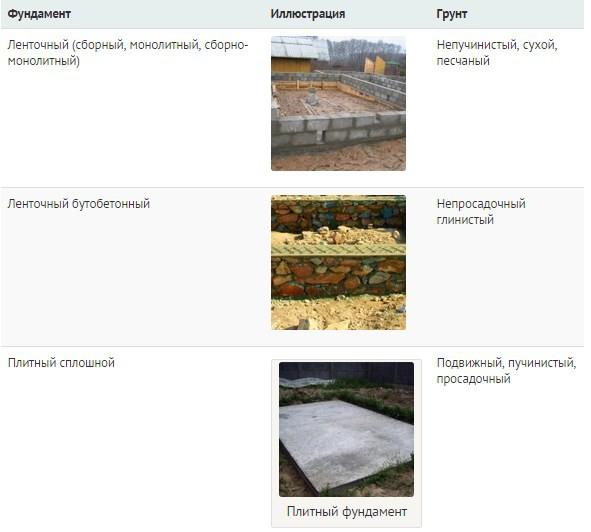

Блочное основание подходит для возведения как многоэтажных зданий, так и частных домов из разных стеновых материалов, а также легких построек типа сарая, беседки, гаража и т. п. Сооружение фундаментов четко регламентируется СНиП, где приводятся сырьевой состав, технические характеристики и размеры блоков, рассчитанных на ту или иную нагрузку. С этой целью могут быть использованы изделия из тяжелого бетона (цементно-песчаные и шлакоблоки), керамзитобетона, пено- и газобетона.

Блоки из тяжелых и легких бетонов

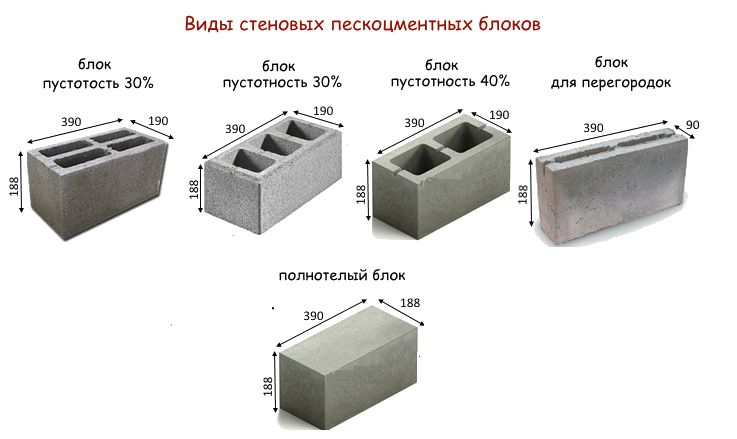

Бетон. Фундаментные бетонные блоки ГОСТ подразделяет на три типа: монолитные сплошные (ФБС), сплошные с выемкой — для устройства перемычек и прокладки коммуникаций с последующей заливкой бетоном (ФБВ) и пустотелые (ФБП).

Первые — наиболее прочные (величина данного показателя зависит от марки бетона — от М 100 до М 200), могут иметь арматурный каркас и выпускаются в широкой линейке типоразмеров. Максимальная масса изделий составляет 2 т, плотность — 2500 кг/м³. Чем крупнее габариты бетонных камней, тем выше их прочность и тем большую нагрузку они выдерживают. Самый «ходовой» размер блоков, применяемых в частном домостроении, — 40 × 20 × 20 см, а вес — около 32 кг, что позволяет вести кладку без привлечения тяжелой строительной техники.

Максимальная масса изделий составляет 2 т, плотность — 2500 кг/м³. Чем крупнее габариты бетонных камней, тем выше их прочность и тем большую нагрузку они выдерживают. Самый «ходовой» размер блоков, применяемых в частном домостроении, — 40 × 20 × 20 см, а вес — около 32 кг, что позволяет вести кладку без привлечения тяжелой строительной техники.

Фундаментные бетонные блоки

Вторая разновидность блоков, как правило, идет на возведение цоколей, на уровне которых делают разводку инженерных сетей. И наконец, облегченные пустотелые блоки, за счет заполненных воздухом полостей, обеспечивают улучшенную теплоизоляцию, но из-за невысоких несущих способностей могут лежать в основании только небольших и нетяжелых построек, например каркасных дачных домов, садовых павильонов, теплиц и т. п.

Отдельную категорию ФБС составляют блоки трапециевидного сечения, маркируемые ФЛ и предназначенные для создания подложки (ее еще называют «подушкой») под первый ряд фундаментной кладки: расширенная нижняя плоскость блоков формирует увеличенную площадь опоры, на которую распределяется нагрузка. В силу особой роли в конструкции, такие изделия производят из бетона прочностью не менее В12,5 и обязательно армируют.

В силу особой роли в конструкции, такие изделия производят из бетона прочностью не менее В12,5 и обязательно армируют.

Фундаментные блоки изготавливают на заводах ЖБИ из качественных компонентов (в частности, без всякой примеси глины), с точным соблюдением их пропорций, механическим замешиванием и глубинным вибропрессованием массы. Изделия строго соответствуют заявленным параметрам прочности, морозостойкости и др., имеют правильную геометрию и ровные поверхности

Шлакоблоки. Их делают на основе цементного вяжущего и наполнителей из отходов производств — кирпичного и стеклянного боя, продуктов сгорания топлива, каменного отсева и др. Причем выпуск материала можно наладить и без промышленного оборудования, используя малые вибропрессовальные машины. Изделия тяжелые, не отличаются точностью размеров и сложны в обработке, но зато привлекают застройщиков своей дешевизной. Для сооружения фундаментов пригодны только полнотелые блоки, но и они не в состоянии нести нагрузку свыше 100 т. Следует учитывать, что шлакоблоки не относятся к разряду экологически чистых материалов (могут включать в себя небезопасные компоненты и примеси) и потому не рекомендуются для использования при возведении жилых домов, основная сфера их применения — хозяйственные постройки.

Следует учитывать, что шлакоблоки не относятся к разряду экологически чистых материалов (могут включать в себя небезопасные компоненты и примеси) и потому не рекомендуются для использования при возведении жилых домов, основная сфера их применения — хозяйственные постройки.

Керамзитобетонные фундаментные блоки

Керамзитобетон. Это пористый материал с мелкофракционным минеральным наполнителем (вспененные глиняные гранулы, пемзовый гравий), который может быть изготовлен как на производстве, так в условиях стройплощадки. Он легок (вес малогабаритных блоков — 10–25 кг), обладает сравнительно низкой теплопроводностью и водопоглощением, но крошится при резке и из-за своей хрупкости менее «вынослив», чем тяжелый бетон. Конструкционные керамзитоблоки плотностью от 1000 кг/м³, как правило, применяют при возведении фундаментов для небольших одноэтажных домов, бань, хозпостроек, гаражей и пр.

Газо- и пенобетон. Оба материала относятся к разряду легких ячеистых бетонов. Первый производится автоклавным методом на заводах, что обеспечивает точность размеров блоков и гарантирует их качество. Второй, не требующий автоклавной обработки, часто выпускается полукустарным способом, и соответствие таких изделий заявленным характеристикам можно поставить под сомнение. И газо-, и пенобетон отличаются низким коэффициентом теплопроводности, легко режутся обычным ручным инструментом, обладают небольшим весом (масса блока 30 кг). При этом они гигроскопичны, а значит, нуждаются в усиленной изоляции от влаги и в силу своей структуры имеют недостаточную для опорных конструкций несущую способность. Тем не менее, при использовании материала высоких марок прочности и обязательном армировании кладки в каждом ряду, из ячеистых бетонов можно закладывать фундаменты под нетяжелые постройки.

Первый производится автоклавным методом на заводах, что обеспечивает точность размеров блоков и гарантирует их качество. Второй, не требующий автоклавной обработки, часто выпускается полукустарным способом, и соответствие таких изделий заявленным характеристикам можно поставить под сомнение. И газо-, и пенобетон отличаются низким коэффициентом теплопроводности, легко режутся обычным ручным инструментом, обладают небольшим весом (масса блока 30 кг). При этом они гигроскопичны, а значит, нуждаются в усиленной изоляции от влаги и в силу своей структуры имеют недостаточную для опорных конструкций несущую способность. Тем не менее, при использовании материала высоких марок прочности и обязательном армировании кладки в каждом ряду, из ячеистых бетонов можно закладывать фундаменты под нетяжелые постройки.

Фундамент из керамзитобетонных блоков

Фундамент из керамзитобетонных блоков

Фундамент из пеноблоков

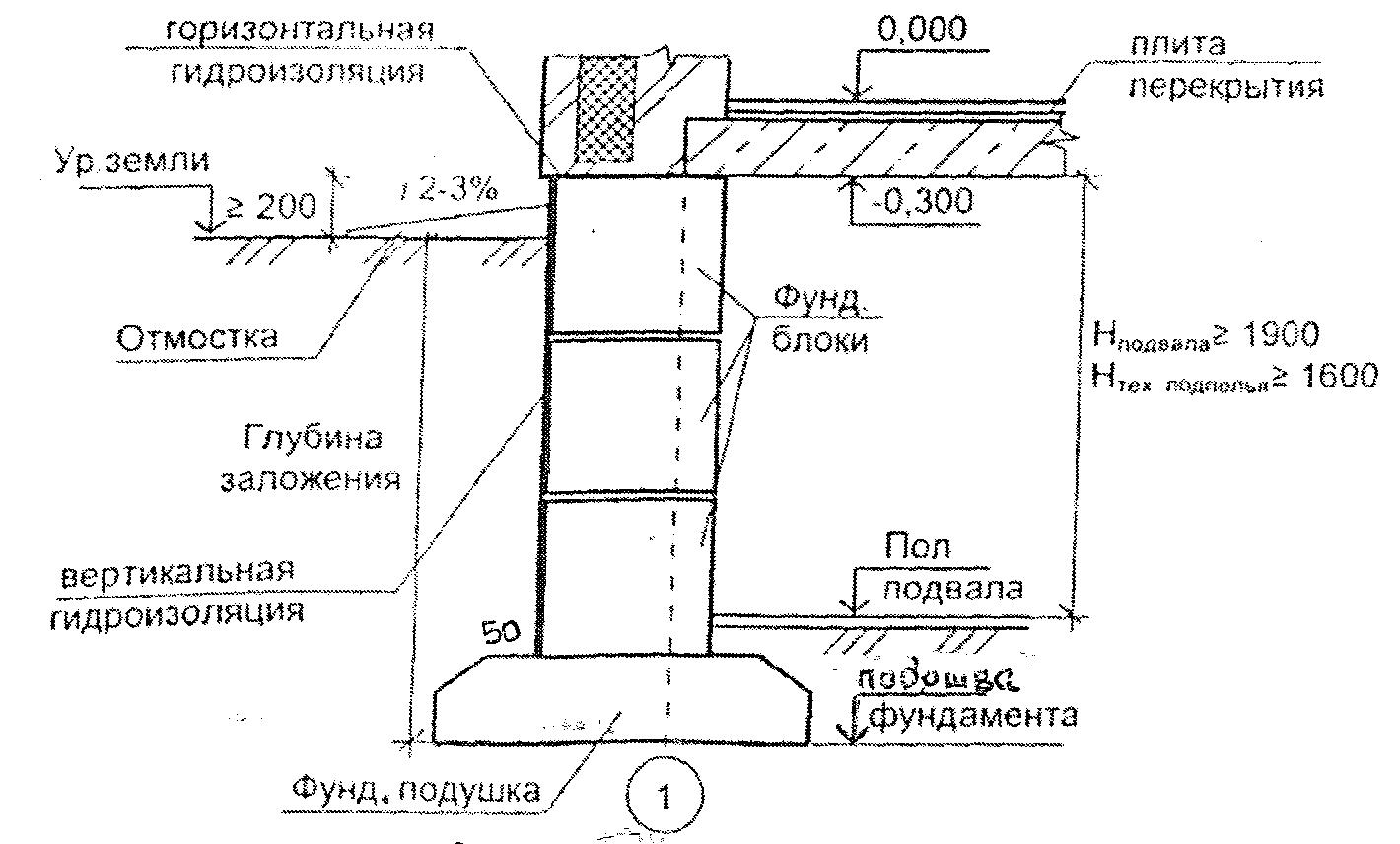

Сборный ленточный фундамент

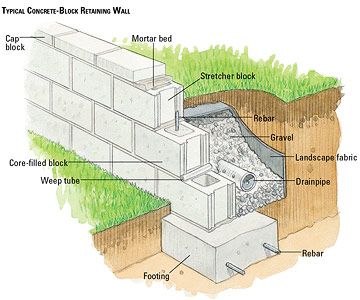

Самый надежный вариант блочного основания для капитального загородного дома — ленточный фундамент из ФБС.

Устройство монолитной ленты — процесс продолжительный и трудоемкий (необходима вязка мощного арматурного каркаса, замес бетона в большом объеме), а кладка из крупноформатных блоков ведется значительно быстрее, причем при любой погоде. Кроме того, технические перерывы в ходе работ, способные повлиять на качество заливаемой ленты, никак не сказываются на прочностных свойствах блочной конструкции.

Как и в случае с любым фундаментом, перед его закладкой на участке проводят геологические изыскания и берут пробы грунта на анализ для выяснения его состава, плотности слоев и пр. Полученные данные ложатся в основу проекта, в котором также должны быть учтены глубина промерзания грунта, уровень залегания подземных вод, рельеф местности и другие факторы.

При проектировании фундамента из ФБС его геометрические параметры по возможности нужно привязать к стандартным размерам блоков. Это позволит минимизировать их подрезку (а точнее, раскалывание с применением подъемной техники или трудоемкий ручной крой) для выполнения технологических проемов в ленте и закладки промежутков в углах

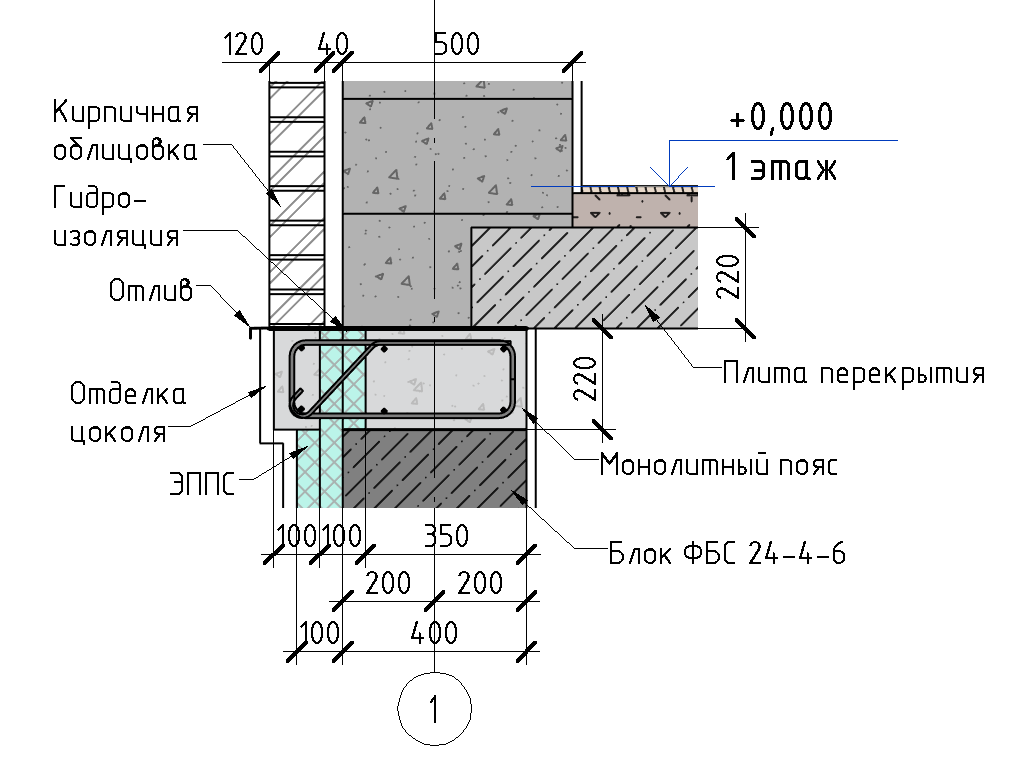

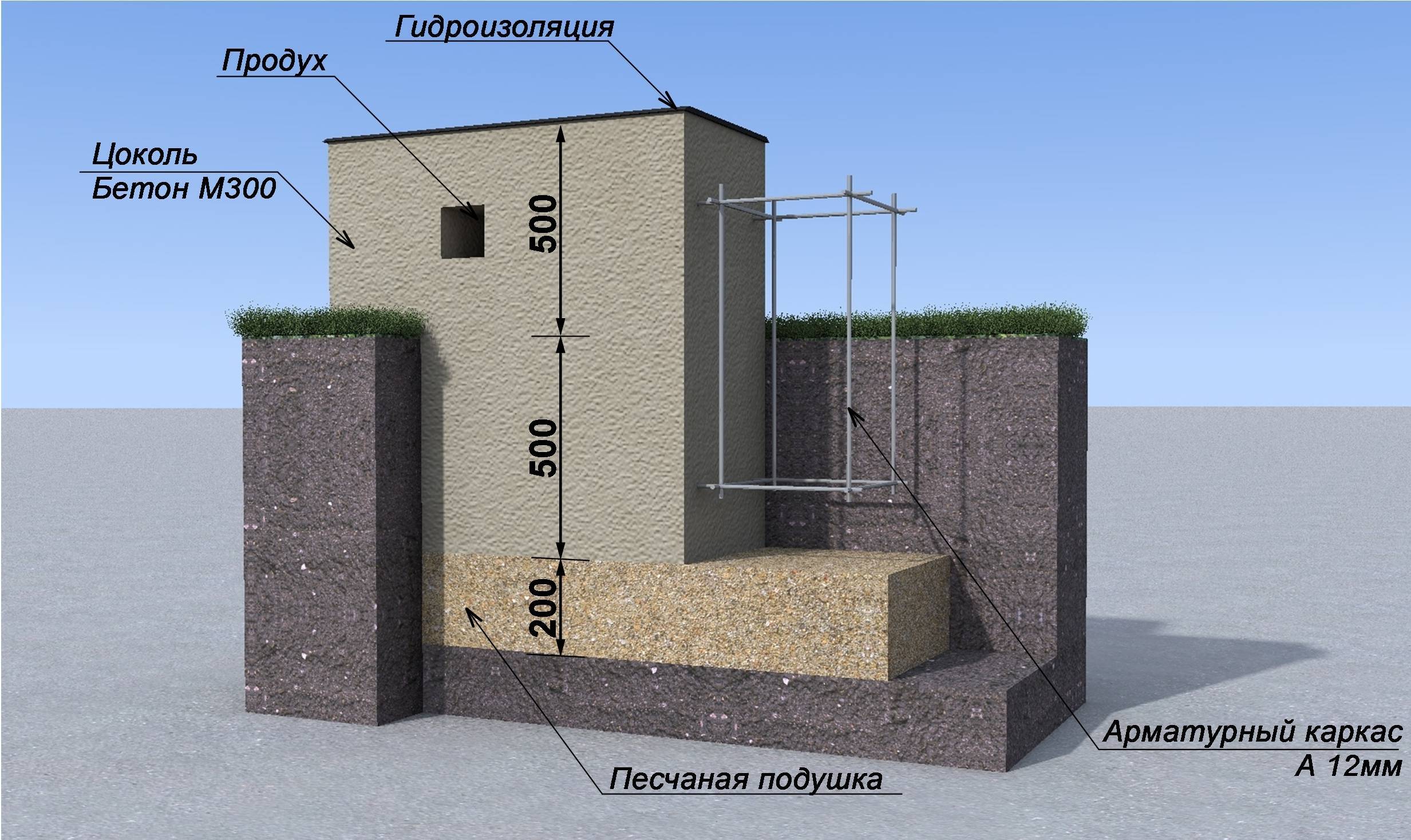

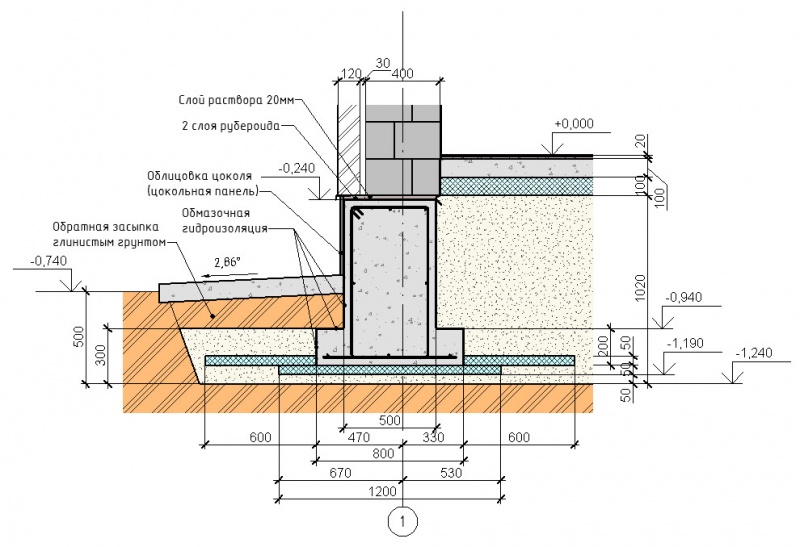

Конструкция сборного ленточного фундамента

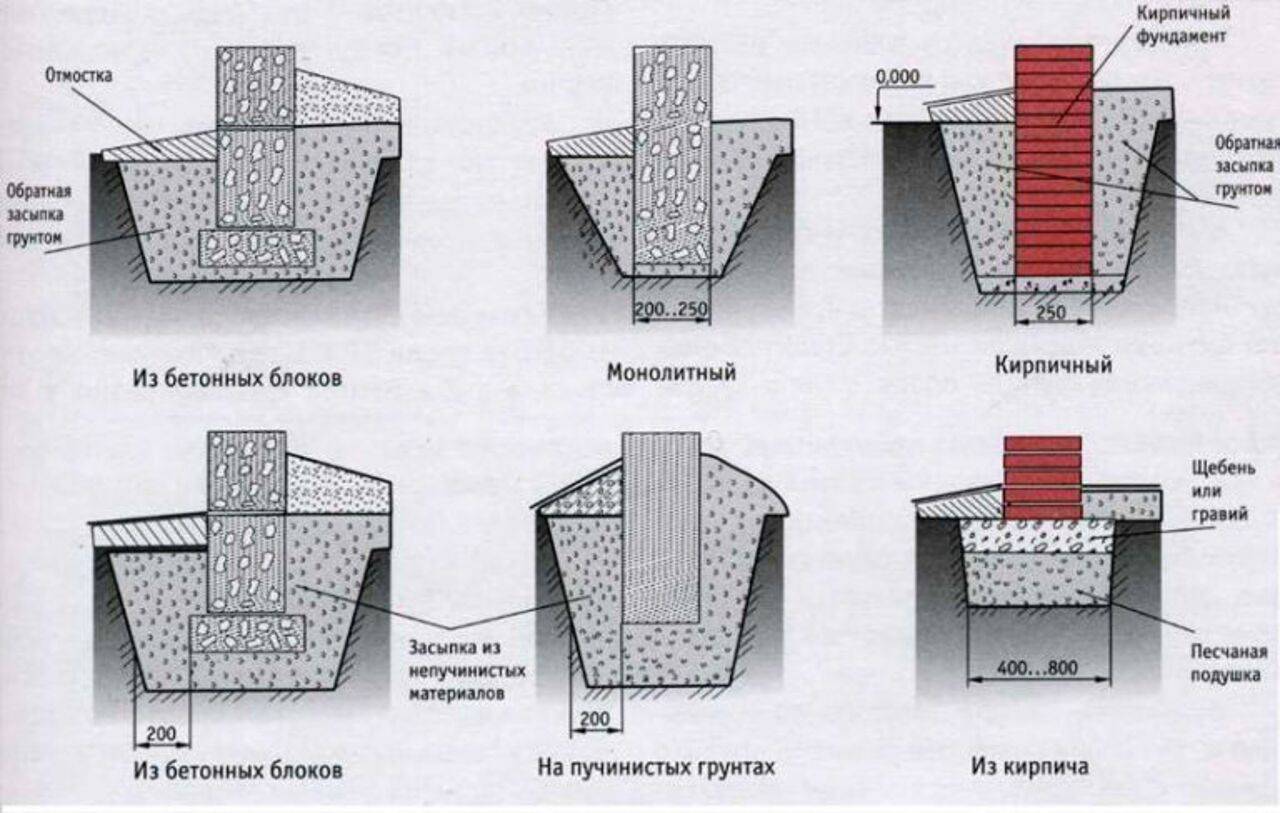

Как правило, специалисты рекомендуют блочные фундаменты для участков с плотными песчаными, гравийными или скальными грунтами и УГВ не менее 3 м. Такие условия являются идеальными для сборной ленты. Но в принципе, ее можно устроить и на проблемных грунтах — глинистых и суглинистых — с близко стоящими подземными водами. Другое дело, что в этом случае придется принимать серьезные меры по защите фундамента от воздействия сил пучения и влаги, заметно удорожающие строительство (усиленная гидро- и теплоизоляция, создание системы дренажа). При этом существует мнение, что сборная лента из ФБС — более надежный вариант для пучинистых грунтов, чем монолитная, так как наличие швов между блоками придает конструкции определенную гибкость, позволяя ей справляться с подвижками тогда, когда сплошной ленте грозят разрывы.

Такие условия являются идеальными для сборной ленты. Но в принципе, ее можно устроить и на проблемных грунтах — глинистых и суглинистых — с близко стоящими подземными водами. Другое дело, что в этом случае придется принимать серьезные меры по защите фундамента от воздействия сил пучения и влаги, заметно удорожающие строительство (усиленная гидро- и теплоизоляция, создание системы дренажа). При этом существует мнение, что сборная лента из ФБС — более надежный вариант для пучинистых грунтов, чем монолитная, так как наличие швов между блоками придает конструкции определенную гибкость, позволяя ей справляться с подвижками тогда, когда сплошной ленте грозят разрывы.

Неподходящими для блочных оснований являются пылевато-глинистые и лёссовые грунты, для которых характерна сильная просадка и набухание под воздействием влаги. Общее же правило таково: чем хуже несущая способность грунта, тем большую площадь должна иметь подошва фундамента.

Чтобы повысить прочность и стабильность фундамента, используют комбинированные конструкции, в которых блочные стенки опираются не на основание из ФЛ, а на отлитую бетонную подошву

Первым этапом закладки фундамента является его разметка с помощью натянутой веревки и колышков, особое внимание при этом следует уделить правильности углов. Далее выкапывают траншею расчетной ширины и глубины, выравнивают ее дно и стенки и засыпают щебнем (при высоком УГВ) или крупнозернистым песком слоем 10–20 см. Подушку проливают водой и тщательно трамбуют. Если грунт на участке песчаный или гравийный, в такой засыпке нет необходимости, если же на нем залегают глины, то она обязательна. Кроме того, в подстилающем слое нужно будет предусмотреть систему дрен для отвода воды от подошвы фундамента.

Далее выкапывают траншею расчетной ширины и глубины, выравнивают ее дно и стенки и засыпают щебнем (при высоком УГВ) или крупнозернистым песком слоем 10–20 см. Подушку проливают водой и тщательно трамбуют. Если грунт на участке песчаный или гравийный, в такой засыпке нет необходимости, если же на нем залегают глины, то она обязательна. Кроме того, в подстилающем слое нужно будет предусмотреть систему дрен для отвода воды от подошвы фундамента.

Уплотненное основание застилают рулонной гидроизоляцией, а после установки ФЛ ее края загибают и наплавляют на поверхности блоков. (Важно. Чтобы удешевить конструкцию, ФЛ можно поставить не вплотную друг к другу, а на расчетном расстоянии — так, чтобы блоки первого ряда ФБС опирались на них не всей плоскостью, а только частично, по краям. Промежутки либо засыпают песком или щебнем и утрамбовывают, либо заливают бетоном. И в этом случае прочности ЖБИ будет более чем достаточно даже для массивных построек.)

Опорные блоки обрабатывают битумной мастикой, делают опалубку и заливают нижний армопояс. Когда бетон наберет прочность, приступают к установке крупноформатных ФБС, при этом работу начинают с углов и мест примыкания внутренних несущих стен, то есть с узлов, где выполняется перевязка элементов. Кладку ведут на раствор, а также заполняют им швы между торцами блоков. Последние располагают так, чтобы верхний ряд перекрывал стыки в нижнем — это повышает жесткость и устойчивость конструкции к вертикальным нагрузкам. По ходу сборки ленты ее геометрию постоянно контролируют с помощью уровня и отвеса. При устройстве в теле фундамента отверстий для ввода коммуникаций и создания продухов используют специальные бетонные изделия (так называемые пломбы) либо формируют проемы из фрагментов блоков, закладывая лишние пустоты кирпичом или заливая бетоном.

Когда бетон наберет прочность, приступают к установке крупноформатных ФБС, при этом работу начинают с углов и мест примыкания внутренних несущих стен, то есть с узлов, где выполняется перевязка элементов. Кладку ведут на раствор, а также заполняют им швы между торцами блоков. Последние располагают так, чтобы верхний ряд перекрывал стыки в нижнем — это повышает жесткость и устойчивость конструкции к вертикальным нагрузкам. По ходу сборки ленты ее геометрию постоянно контролируют с помощью уровня и отвеса. При устройстве в теле фундамента отверстий для ввода коммуникаций и создания продухов используют специальные бетонные изделия (так называемые пломбы) либо формируют проемы из фрагментов блоков, закладывая лишние пустоты кирпичом или заливая бетоном.

Когда проектное число рядов уложено, опять монтируют опалубку и отливают верхний армопояс. Заключительные этапы работ — вертикальная гидроизоляция фундамента обмазочными, оклеечными или напыляемыми материалами либо штукатурными составами со специальными добавками, его наружное утепление и обратная засыпка смесью песка и грунта с обязательной трамбовкой.

Чтобы помочь фундаменту эффективнее противостоять силам морозного пучения и разрушительному воздействию влаги, вокруг него нужно соорудить утепленную отмостку. Сделав это сразу по готовности конструкции, можно сократить объем земляных работ.

За счет добавления в бетонную смесь специальных присадок, ЖБИ приобретают повышенную устойчивость к коррозии, образованию плесени и грибка, а наличие в составе щебня делает их невосприимчивыми к агрессивному воздействию кислот, содержащихся в почвах

В углах и местах примыкания стен блоки укладывают с перевязкой

Фундамент из ж/б блоков с отлитым верхним армопоясом

Безусловные достоинства фундаментов из крупноформатных бетонных блоков — высокая несущая способность и долгий срок службы, в среднем не менее 50–75 лет. Но есть у них и серьезные недостатки. Во-первых, более низкая (на 20–30%) по сравнению с монолитными лентами прочность, в частности — из-за наличия в конструкции швов; впрочем, пазы в торцах блоков, заполняемые раствором, снижают их влияние на стабильность кладки. Во-вторых, те же швы, хоть их число, учитывая размеры блоков, и невелико, являются потенциальными зонами промерзания и требуют особо качественной гидро- и теплоизоляции фундамента. В-третьих, сами ЖБИ стоят совсем недорого, но для их установки необходимо привлечение тяжелой техники, что становится крупной статьей расходов и заметно удорожает строительство. Кстати, сэкономить путем применения дешевых шлакоблоков не удастся по той же причине: опирают их, как и ЖБИ, на трапециевидные бетонные «подушки», да и рядовые элементы слишком тяжелы для ручного монтажа, так что без крана все равно не обойтись.

Во-вторых, те же швы, хоть их число, учитывая размеры блоков, и невелико, являются потенциальными зонами промерзания и требуют особо качественной гидро- и теплоизоляции фундамента. В-третьих, сами ЖБИ стоят совсем недорого, но для их установки необходимо привлечение тяжелой техники, что становится крупной статьей расходов и заметно удорожает строительство. Кстати, сэкономить путем применения дешевых шлакоблоков не удастся по той же причине: опирают их, как и ЖБИ, на трапециевидные бетонные «подушки», да и рядовые элементы слишком тяжелы для ручного монтажа, так что без крана все равно не обойтись.

Чтобы снизить затраты, мощный фундамент из крупноформатных блоков иногда сооружают только под ограждающие стены, а несущие перегородки опирают, например, на столбчатые основания. Если же проектные нагрузки позволяют, имеет смысл сложить ленточный фундамент из ФБС малого размера (40 × 20 × 20 см). Сделать это можно своими силами, сэкономив таким образом как минимум на аренде крана. К тому же в данном случае не понадобится подложка в виде ФЛ — фундаментные блоки ставятся на сплошную бетонную отливку толщиной, как правило, 30 см, служащую нижним армопоясом для повышения жесткости конструкции, а также для равномерного распределения нагрузки на основание. Подготовительные работы идентичны описанным ранее. Стенки фундамента выводят в один или два ряда. Первый вариант — облегченный и представляет собой классическую кирпичную кладку со смещением на половину элемента; второй — усиленный, при котором нижний ряд блоков располагают поперек тела ленты, следующий — вдоль и т. д. попеременно. Блоки скрепляют 10–12-миллиметровым слоем раствора по арматурной сетке в каждом ряду. Для устойчивости к вертикальным нагрузкам и стабильности стенок поверх готовой кладки заливают еще один армопояс (30 см).

К тому же в данном случае не понадобится подложка в виде ФЛ — фундаментные блоки ставятся на сплошную бетонную отливку толщиной, как правило, 30 см, служащую нижним армопоясом для повышения жесткости конструкции, а также для равномерного распределения нагрузки на основание. Подготовительные работы идентичны описанным ранее. Стенки фундамента выводят в один или два ряда. Первый вариант — облегченный и представляет собой классическую кирпичную кладку со смещением на половину элемента; второй — усиленный, при котором нижний ряд блоков располагают поперек тела ленты, следующий — вдоль и т. д. попеременно. Блоки скрепляют 10–12-миллиметровым слоем раствора по арматурной сетке в каждом ряду. Для устойчивости к вертикальным нагрузкам и стабильности стенок поверх готовой кладки заливают еще один армопояс (30 см).

«Штамповка» или handmade?

При наличии соответствующего оборудования можно организовать изготовление бетонных, а также керамзитных или шлакоблоков непосредственно на стройплощадке. Однако такие изделия однозначно будут уступать по качеству заводской продукции. То же касается и самостоятельной заливки ленточного фундамента. Если нет условий или возможности соблюсти все требования технологии по приготовлению раствора и его уплотнению (точная дозировка ингредиентов, отсутствие примесей, трамбовка с помощью виброплиты и др.), то лучше собрать основание из готовых штучных элементов, чем отливать монолит сомнительного качества.

Однако такие изделия однозначно будут уступать по качеству заводской продукции. То же касается и самостоятельной заливки ленточного фундамента. Если нет условий или возможности соблюсти все требования технологии по приготовлению раствора и его уплотнению (точная дозировка ингредиентов, отсутствие примесей, трамбовка с помощью виброплиты и др.), то лучше собрать основание из готовых штучных элементов, чем отливать монолит сомнительного качества.

По тому же принципу возводят сборные ленточные фундаменты из керамзитобетонных и ячеистых блоков под легкие постройки. Работать с ними несложно: такие камни весят немного, их проще подогнать под нужный размер, но, учитывая пористую структуру материалов, важно обеспечить усиленную гидроизоляцию подошвы фундамента, для чего ее делают здесь в два слоя. Особенно это актуально для ячеистых бетонов, гигроскопичность которых достигает 22% (для сравнения: у керамзитоблоков она составляет 3%, у тяжелого бетона — до 15%, а у кирпича — до 10%). Кроме того, защита от влаги существенно улучшает морозостойкость изделий из легких бетонов.

Кроме того, защита от влаги существенно улучшает морозостойкость изделий из легких бетонов.

Как и любая конструкция из мелкоштучных элементов, кладка из газо-, пено- и керамзитоблоков плохо сопротивляется нагрузкам на изгиб, то есть очень чувствительна к подвижкам основания. По этой причине такие фундаменты лучше не закладывать на влагонасыщенных пучинистых грунтах. Предотвратить возможные деформации позволяют те же меры по упрочнению кладки, что рекомендованы для строительства из малоформатных ЖБИ. Обратите внимание: в сортименте керамзитобетонных блоков есть трапециевидные изделия, служащие, подобно железобетонным ФЛ, для более равномерной передачи нагрузки на основание.

Стоит добавить, что особенностью работы с газо- и пенобетоном является монтаж первого ряда камней на цементный раствор, а последующих — на специальный клеевой состав. Он наносится тонким слоем 3–5 мм, что предотвращает возникновение в швах мостиков холода и улучшает теплоизолирующие свойства конструкции.

Требования к проектированию и сооружению фундаментов, а также критерии оценки их качества содержатся в СП 63.13330.2012 «Бетонные и железобетонные конструкции» и СП 70.13330.2012 «Несущие и ограждающие конструкции»

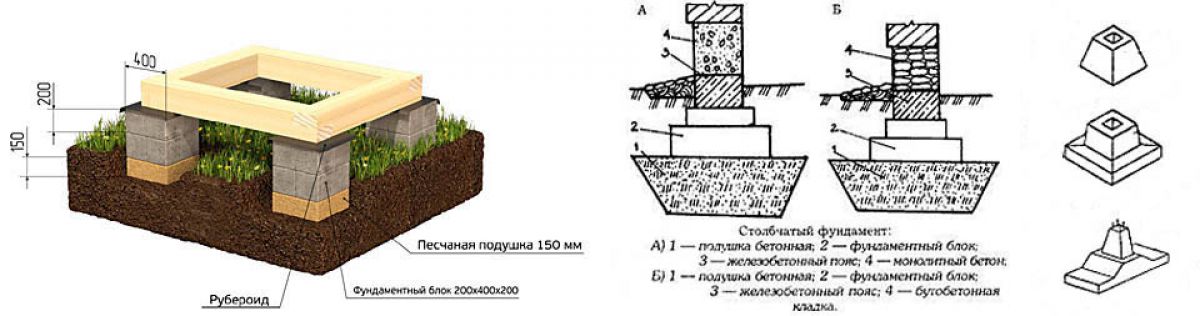

Сборный столбчатый фундамент

Для таких построек, как одноэтажный деревянный дом, баня и т. п., сборный ленточный фундамент, даже возведенный самостоятельно из малоразмерных блоков, зачастую является избыточным — и по своим несущим способностям, и по затраченным на него силам и средствам. Сэкономить на земляных работах, строительных и изоляционных материалах и обеспечить при этом дому надежное основание можно, сложив из тех же блоков столбчатый фундамент.

На основании данных о составе грунта на участке, уровне подземных вод и предполагаемых нагрузок специалисты производят расчет глубины заложения опор и их размера в сечении. Как правило, столбы делают заглубленными или малозаглубленными, при этом разница между ними выражается лишь в количестве рядов блоков. Главное, чтобы они возвышались над землей не менее чем на 40 см. Если территория подтопляемая, имеет сильно выраженный рельеф или высота снежного покрова в данном регионе значительно больше этой величины, опоры «наращивают» до нужной отметки.

Главное, чтобы они возвышались над землей не менее чем на 40 см. Если территория подтопляемая, имеет сильно выраженный рельеф или высота снежного покрова в данном регионе значительно больше этой величины, опоры «наращивают» до нужной отметки.

Столбы закладывают по углам здания, в местах пересечения стен, а также по их длине с расчетным шагом, что позволяет исключить перекосы и деформации будущей постройки. Сначала выкапывают ямы конической формы, создают на выровненном дне подушку из щебня и песка, проливают ее водой и утрамбовывают. Далее подстилают кусок гидроизолирующего материала (так, чтобы он на 10–15 см выступал за пределы кладки со всех сторон) и устанавливают ряды блоков на бетонный раствор по арматурной сетке, следя за тем, чтобы все опоры выводились в одной плоскости. Блоки в верхнем ряду скрепляют стяжкой.

Чем большее сечение имеет столб, тем он прочнее. Обычно делают кладку в два камня, ставя их в каждом последующем ряду поперек предыдущему. При использовании блоков из легких бетонов, чтобы увеличить площадь опоры и равномернее распределить давление на грунт, под столбами отливают армированную бетонную подошву либо расширяют их основание, выкладывая здесь одну, а иногда и несколько сходящихся ступенек.

Готовые опоры гидроизолируют со всех сторон (при этом влагозащитный контур герметично соединяют с загнутыми краями подстилающей изоляции), выполняют обратную засыпку и монтируют нижнюю обвязку дома в виде деревянного или металлического ростверка.

Опорные столбы должны быть обязательно гидроизолированы со всех сторон

фундамент блочный фундамент бетонные блоки шлакоблоки керамзитобетон газобетон пенобетон

Викторианская теплица vi23 — vi34

Викторианская теплица vi23 — vi34 — vi36

Салон открыт:

с понедельника по пятницу с 9:00 до 17:00.

Выходные по предварительной записи

16001 Impact Way

Pflugerville, TX 78660

Это отличное видео от YouTuber Wranglerstar представляет собой пошаговую экскурсию по недавно построенной викторианской оранжерее и демонстрацию включенных функций! Узнайте больше о викторианских теплицах ниже.

Викторианская теплица — одна из лучших теплиц в линейке теплиц «Helios» бельгийской компании Janssens. Эта компания производит высококачественные стеклянные теплицы уже более 30 лет. С момента появления модели Victorian в 1999 году они стали ведущим поставщиком теплиц этого стиля в Европе. Мы гордимся тем, что теперь являемся дистрибьютором этой прекрасной теплицы в США.

Широкий ассортимент аксессуаров делает теплицу викторианской эпохи максимально индивидуальной 9№ 0018

Гибкость линии Victorian еще более повышается благодаря большому количеству доступных аксессуаров. Ниже приведены несколько примеров.

Запираемая распашная дверь в одинарной или двойной (на фото) конфигурации с черным или темно-зеленым обрамлением.

Запираемые одинарные и двойные (на фото) раздвижные двери доступны с черным или темно-зеленым обрамлением.

Автоматический открыватель окон

Полки и шторы

Шпиндельный открыватель окон

В центре внимания: дополнительная установка откидной двери на vi34

Установка откидной двери с викторианской теплицей — это популярное обновление, которое обеспечивает больше места для выращивания наверху, сохраняя при этом легкий доступ для перемещения оборудования внутрь и наружу. Оптовики могут узнать больше об откидной дверце и других аксессуарах для викторианских теплиц, ознакомившись с нашим прайс-листом для дилеров .

Оптовики могут узнать больше об откидной дверце и других аксессуарах для викторианских теплиц, ознакомившись с нашим прайс-листом для дилеров .

Здесь вы видите стандартные шлакоблоки, используемые для поднятия поверхности фундамента, на котором будет стоять vi34.

Вид на vi34, установленный наверху расширенного фундамента с металлической рамой откидной двери.

Фальшпол соответствует высоте металлического порога пола, что позволяет легко выехать из тачки с ручной тележкой или фургоном.

Профессиональная установка для этого продукта может быть доступна в вашем регионе через нашу растущую сеть независимых установщиков. Чтобы узнать больше, просто позвоните нам по телефону (512) 407-8500 доб. 701.

Дополнительные изображения и информация

Нажмите, чтобы отобразить дополнительную информацию и увеличить изображение 009

vi23

vi23

vi34

vi34

vi34

vi34

Пользовательская модель

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34 90 009

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi34

vi3 4

vi34

vi34

vi34

vi34

vi36

vi36

vi36

vi36

vi36

vi36

vi36 90 009

vi36

vi36

vi36

vi36

vi36

vi36

vi36

vi36

vi36

vi36

vi36

SPOTLIGHT: Retro Victorian Model

Retro Victorian Greenhouse похожа на Royal Victorian, однако в ней используются более узкие 14-дюймовые вертикальные панели из закаленного стекла толщиной 4 мм, что может быть преимуществом в некоторых погодных условиях, а также создает другой вид за счет с декоративными нестеклянными панелями для нижних секций Retro Victorian доступен в двух просторных размерах См. спецификации ниже для получения подробной информации о размерах

спецификации ниже для получения подробной информации о размерах

Retro vi34 Victorian

Ретро vi34 Викторианский стиль

Ретро vi34 Викторианский стиль

Ретро vi34 Викторианский стиль

Ретро vi34 Викторианский стиль

Ретро vi34 Викторианский стиль

Ретро vi34 Викторианский стиль

Ретро vi3 4 Викторианский

Наверх

Преимущества использования легкого бетона в строительстве

Легкий бетон является популярным выбором в строительстве благодаря своим многочисленным преимуществам, включая меньший вес, улучшенную изоляцию и повышенную огнестойкость. Этот универсальный материал может использоваться в самых разных областях, от фундаментов зданий до стен и крыш. В этой статье мы рассмотрим преимущества и применение легкого бетона в строительстве.

Уменьшенный вес и простота в обращении.

Одно из самых больших преимуществ использования легкого бетона в #конструкция — его уменьшенный вес. По сравнению с традиционным бетоном легкий бетон может весить на 35 % меньше, что упрощает его обработку и транспортировку. Это может привести к сокращению сроков строительства и снижению трудозатрат. Кроме того, уменьшенный вес также может привести к снижению затрат на фундамент и конструкцию, поскольку для поддержки здания требуется меньше материала.

Легкий бетон — это тип бетона, который имеет меньшую плотность, чем традиционный бетон. Это достигается за счет использования легких заполнителей, таких как вспученный сланец, глина или сланец, или легких синтетических заполнителей, таких как #полистирол шарики или перлит.

Использование этих легких заполнителей снижает вес бетона и облегчает работу с ним во время строительства. Легкий бетон может весить до 35% меньше, чем традиционный бетон, что делает его популярным выбором для применений, где вес имеет значение, например, в высотных зданиях или настилах мостов.

Меньший вес легкого бетона также облегчает его транспортировку и установку, поскольку для его перемещения и установки требуется меньше оборудования и рабочей силы. Это может привести к экономии средств и повышению эффективности во время строительства.

В дополнение к легким свойствам легкий бетон также обладает другими преимуществами, такими как улучшенная #теплоизоляция , огнестойкость и #звукопоглощение . Эти свойства делают его популярным выбором для широкого спектра строительных работ.

Улучшенная теплоизоляция и огнестойкость.

Еще одним преимуществом использования легкого бетона в строительстве является его улучшенная теплоизоляция и огнестойкость. Воздушные карманы в бетоне обеспечивают лучшую изоляцию, уменьшая потребность в дополнительных изоляционных материалах и снижая затраты на электроэнергию. Кроме того, легкий бетон имеет более высокий рейтинг огнестойкости, чем традиционный бетон, что делает его более безопасным выбором для зданий. Это также может привести к снижению страховых взносов для владельца здания.

Это также может привести к снижению страховых взносов для владельца здания.

Легкий бетон обладает улучшенной теплоизоляцией и огнестойкостью благодаря меньшей плотности и материалам, из которых он изготовлен.

Теплоизоляция: Легкий бетон имеет меньшую плотность и большую долю воздушных пустот по сравнению с традиционным бетоном. Это приводит к улучшению теплоизоляционных свойств, поскольку воздушные карманы действуют как изоляторы и уменьшают передачу тепла через материал. Это делает легкий бетон популярным выбором для таких применений, как кровля, изоляция стен и сборные панели в холодном климате, поскольку он может помочь снизить потребление энергии и снизить затраты на отопление.

Огнестойкость: Использование легких заполнителей, таких как перлит или вермикулит, в легком бетоне может улучшить его огнестойкость. Эти материалы имеют высокую температуру плавления и не воспламеняются, а это значит, что они могут выступать в качестве барьера для предотвращения распространения огня. Кроме того, воздушные пустоты в легком бетоне могут выступать в качестве охлаждающих камер, замедляя передачу тепла через материал и повышая его #огнестойкость .

Кроме того, воздушные пустоты в легком бетоне могут выступать в качестве охлаждающих камер, замедляя передачу тепла через материал и повышая его #огнестойкость .

В целом, легкий бетон имеет ряд преимуществ по сравнению с традиционным бетоном, включая улучшенную теплоизоляцию и огнестойкость, что делает его популярным выбором для широкого спектра строительных работ, где эти свойства важны.

Улучшенная звукоизоляция и акустические характеристики.

В дополнение к своим теплоизоляционным и огнестойким свойствам легкий бетон также обеспечивает повышенную звукоизоляцию и акустические характеристики. Воздушные карманы в бетоне помогают поглощать звуковые волны, уменьшая шумовое загрязнение и создавая более комфортную среду для жизни или работы. Это делает его идеальным выбором для зданий, расположенных в шумных районах, например, вблизи аэропортов или оживленных дорог. Кроме того, легкий бетон можно использовать для создания звуковых барьеров, что еще больше снижает уровень шума.

Легкий бетон может улучшить звукоизоляцию и акустические характеристики благодаря своему уникальному составу и свойствам.

Звукоизоляция: воздушные пустоты в легком бетоне # действуют как барьер для звуковых волн, уменьшая их передачу через материал. Это может улучшить звукоизоляцию и уменьшить шумовое загрязнение, что делает его идеальным для использования в зданиях, где #звукоизоляция является ключевой проблемой, например, в школах, больницах и квартирах. Легкий бетон также можно использовать в стенах, полах и потолках для создания звуковых барьеров, препятствующих распространению звука между разными помещениями.

Акустические характеристики: Пористость легких заполнителей, используемых в легком бетоне, также может помочь улучшить его акустические характеристики. Агрегаты действуют как звукопоглотители, снижая уровень реверберации и улучшая общее акустическое качество помещения. Это может сделать легкий бетон популярным выбором для использования в #концертном зале , #студиях звукозаписи и других помещениях, где требуется высококачественная акустика.

В целом, легкий бетон может быть эффективным решением для улучшения #звукоизоляция и акустические характеристики в #здания . Его уникальные свойства могут помочь уменьшить #noisepollution , улучшить #acoustic качество и создать удобные и функциональные пространства.

Повышенная прочность и устойчивость к атмосферным воздействиям.

Еще одним преимуществом использования легкого бетона в строительстве является его повышенная прочность и устойчивость к атмосферным воздействиям. Из-за меньшей плотности легкий бетон менее подвержен растрескиванию и повреждениям в результате циклов замораживания-оттаивания. Он также обладает более высокой устойчивостью к химическому воздействию, что делает его подходящим выбором для конструкций, подвергающихся воздействию суровых условий, таких как очистные сооружения или промышленные объекты. Кроме того, легкий бетон имеет более длительный срок службы, чем традиционный бетон, что снижает потребность в частом ремонте и замене.

Легкий бетон может повысить долговечность и устойчивость к атмосферным воздействиям благодаря своему уникальному составу и свойствам.

Долговечность: Использование легких заполнителей в легком бетоне может повысить его долговечность за счет уменьшения количества воды, поглощаемой материалом. Это может помочь предотвратить повреждение от циклов замораживания-оттаивания, а также снизить риск коррозии арматуры #steel внутри бетона. Кроме того, легкий бетон также может быть изготовлен с использованием химикатов 9.0003 #добавки , улучшающие его прочность, #долговечность и устойчивость к #истиранию .

Устойчивость к атмосферным воздействиям: Использование легких заполнителей, таких как керамзит, глина или сланец, или легких синтетических заполнителей, таких как шарики полистирола или перлит, в легком бетоне также может повысить его устойчивость к атмосферным воздействиям. Эти материалы устойчивы к химическим реакциям, таким как реакции щелочи и кремнезема, которые со временем могут привести к разрушению традиционного бетона. Кроме того, воздушные пустоты в легком бетоне могут действовать как буфер против экстремальных температур и погодных условий, снижая риск растрескивания или других форм разрушения.0003 #повреждение .

Кроме того, воздушные пустоты в легком бетоне могут действовать как буфер против экстремальных температур и погодных условий, снижая риск растрескивания или других форм разрушения.0003 #повреждение .

В целом, использование легкого бетона может помочь повысить долговечность и устойчивость строительных материалов к атмосферным воздействиям. Его уникальный состав и свойства могут снизить риск повреждения от циклов замораживания-оттаивания, #corrosion и других форм #деградации , что делает его популярным выбором для широкого спектра строительных работ.

Снижение воздействия на окружающую среду и повышение устойчивости.

В дополнение к своим многочисленным конструкционным преимуществам легкий бетон также предлагает преимущества с точки зрения устойчивости и воздействия на окружающую среду. Из-за меньшей плотности для производства легкого бетона требуется меньше сырья по сравнению с традиционным бетоном, что снижает количество ресурсов, необходимых для #строительство . Кроме того, уменьшенный вес материала означает, что для транспортировки и установки требуется меньше энергии, что еще больше снижает углеродный след строительного процесса. В целом, использование легкого бетона может способствовать более устойчивому и экологически безопасному строительству.

Кроме того, уменьшенный вес материала означает, что для транспортировки и установки требуется меньше энергии, что еще больше снижает углеродный след строительного процесса. В целом, использование легкого бетона может способствовать более устойчивому и экологически безопасному строительству.

Легкий бетон может уменьшить воздействие на окружающую среду и повысить экологичность несколькими способами:

- Снижение выбросов CO2: Для производства легкого бетона обычно требуется меньше цемента, чем для традиционного бетона, что приводит к снижению выбросов углекислого газа (CO2). Это потому что 9Производство 0003 #цемент вносит основной вклад в выбросы газа #парниковый , и сокращение количества используемого цемента может помочь смягчить его воздействие на окружающую среду.

- Использование переработанных материалов: Многие типы легких заполнителей #, используемых в легком бетоне, такие как керамзит, сланец или стекло, могут быть изготовлены из переработанных материалов.

Это снижает потребность в первичных материалах, сохраняет природных ресурсов и уменьшает количество отправляемых отходов до #полигоны .

Это снижает потребность в первичных материалах, сохраняет природных ресурсов и уменьшает количество отправляемых отходов до #полигоны . - Энергоэффективность: Легкий бетон также может способствовать повышению энергоэффективности за счет улучшения теплоизоляционных свойств. Это может уменьшить количество энергии, необходимой для обогрева или охлаждения здания, что приведет к снижению потребления энергии и снижению #углеродных выбросов .

- Более длительный срок службы: легкий бетон долговечен и # устойчив к атмосферным воздействиям, а это означает, что он может иметь более длительный срок службы, чем традиционный #бетон . Это снижает потребность в частых #техническое обслуживание или #замена , что может способствовать снижению #воздействия на окружающую среду и повышению устойчивости.

В целом, использование #легкого #бетона может способствовать повышению #устойчивости за счет снижения #выбросов CO2 , использования переработанных материалов, повышения энергоэффективности и увеличения долговечности.

Это снижает потребность в первичных материалах, сохраняет природных ресурсов и уменьшает количество отправляемых отходов до #полигоны .

Это снижает потребность в первичных материалах, сохраняет природных ресурсов и уменьшает количество отправляемых отходов до #полигоны .