Содержание

Изготовление форм для литья из пластика. Особенности литьевого процеса

Переработка пластика — прибыльный бизнес, не требующий большого вложения начального капитала. Кроме того, решается проблема утилизации полимерных отходов, скапливающихся на свалках и мусорных полигонах.

Компания «Имстек» предлагает изготовление форм для литья изделий из пластика. Комплектующие и оснастка поставляется из Китая и Тайваня.

Процесс литья пластмассовых изделий осуществляется в термопластавтоматах с ЧПУ и включает в себя следующие этапы:

Развитие бизнеса по переработке пластмасс следует начинать с выбора производственного помещения и подбора персонала.

Помещение для бизнеса лучше взять в аренду. Это способствует быстрому запуску производственной линии.

Требования к помещениям для размещения производства для литья пластмасс:

соблюдение противопожарных норм;

Минимальная площадь производственного цеха — 50 м2, складского помещения — от 80 м2.

Необходимую площадь рассчитываем в зависимости от размеров и количества производимых изделий и исходя из собственных возможностей.

2. Подбор персонала

Успех предприятия и качество продукции напрямую зависит от профессионализма заведующего производством или технолога, осуществляющего руководство и контроль за соблюдением технологии литья.

В штате предприятия должен быть следующий персонал:

грузчики и подсобные рабочие.

Для обслуживания малого производственного предприятия требуется штат специалистов и подсобных рабочих в количестве 6-8 человек. На работу нужно принимать проверенных и надежных специалистов, имеющий опыт работы и соответствующую квалификацию.

Основные виды сырья для литья пластмасс

Подбор полимерных составов для изготовления пластмассовых деталей — важнейший этап подготовки производства.

Для производства подойдут термопластичные и термореактивные полимеры, пенопласты:

полиэтилен высокого и низкого давления.

Материалы имеют различную структуру, температуру плавления и пластичность. При смене сырья перенастраивается оборудование.

Полимерные отходы проходят сортировку и дробление, промываются и высушиваются.

Рис. 1. Полимерное сырье.

Основные технологии литья

Для литья пластмасс используются следующие способы:

- Экструзионный — выполняется с использованием литьевых машин методом выдавливания или выталкивания через формообразующую матрицу. Используется при изготовлении шлангов, кабельной продукции, погонажных изделий.

- Инжекционный, при котором расплавленный полимер, под действием высокого давления, впрыскивается в форму. Применяется для изготовления тонкостенных деталей сложных конфигураций, пластиковых корпусов электроинструмента и оборудования, детских игрушек.

- Выдувной — для создания полых изделий: пластмассовой тары, бутылок, банок, емкостей для лекарств, красок.

- Термоформовочный — пластиковая продукция изготавливается методом прессования. Используется для изготовления одноразовой посуды, контейнеров, упаковки.

- Интрузионный метод литья используется для литья толстостенных деталей. Сырье нагнетается при помощи вращающегося червячного шнека.

Кроме того существуют сложные технологии: соинжекционные, сэндвич, литье в поворотные или в многокомпонентные формы.

Такими способами изготавливаются многослойные, двухкомпонентные, разноцветные детали, изделия с четким разграничением цветов или наружным покрытиям.

Рис. 2. Виды литых изделий из пластмасс.

Технологии литья под давлением

Технология литья под давлением позволяет выпускать тонкостенные изделия различных конфигураций из термопластичных полимеров.

Процесс создания пластмассовых изделий в литьевых станках включает в себя:

остывание изделия с постепенным понижением давления и извлечение из полости формы.

Изготовленные предметы могут быть армированными, полыми внутри и многоцветными.

Выбор необходимого оборудования

Выбор оборудования зависит от типа изготавливаемых товаров.

1. Термопластавтомат

Представляет собой литьевую машину с электрическим или гидромеханическим приводом для создания пластмассовых изделий под давлением.

Состоит из следующих конструктивных узлов:

двухчервячными.

Прессовые механизмы могут располагаться горизонтально, вертикально, быть угловыми с горизонтальным или вертикальным прессом.

Рис.3. Термопластавтомат от компании «Имстек».

Для различных изделий задаются индивидуальные параметры по объему впрыска, скорости, температуре плавления.

Могут быть с раздельной или совмещенной пластификацией и иметь несколько узлов смыкания. Бывают одно или двухчервячными, поршневыми и червячно-поршневыми.

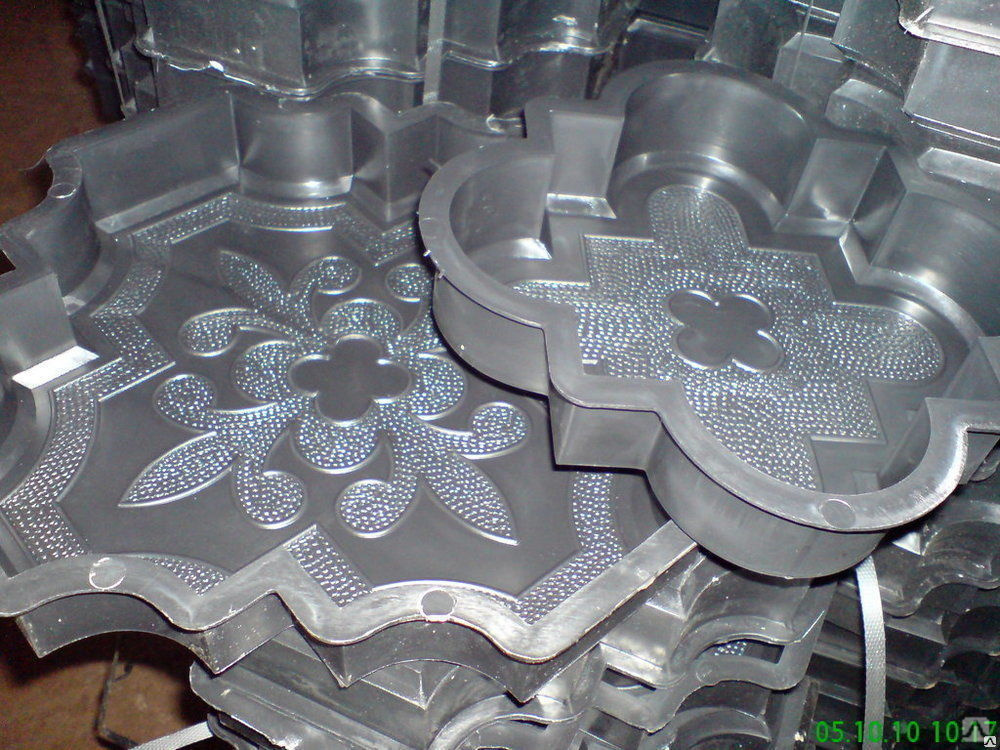

2. Пресс-формы

Представляют собой модули из неподвижной матрицы и подвижных пуансонов. Внутри имеют полость для впрыскивания расплавленных полимеров. Предназначены для создания серийных деталей.

Пресс-формы изготавливаются по техническому заданию заказчика, в точности повторяют очертания будущих отливок.

Готовые формы крепятся к элементам смыкания литьевых машин, в полость впрыскивается жидкая полимерная масса.

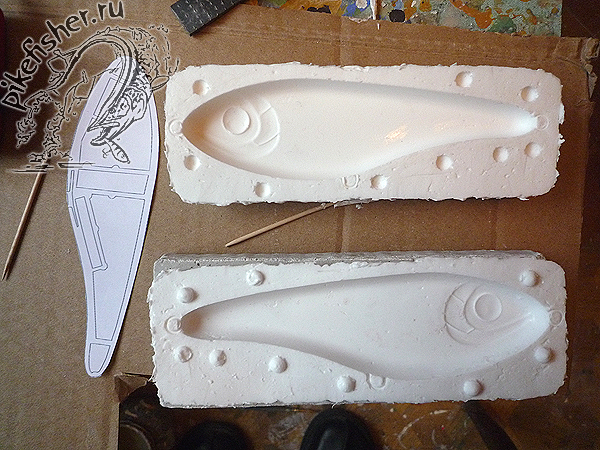

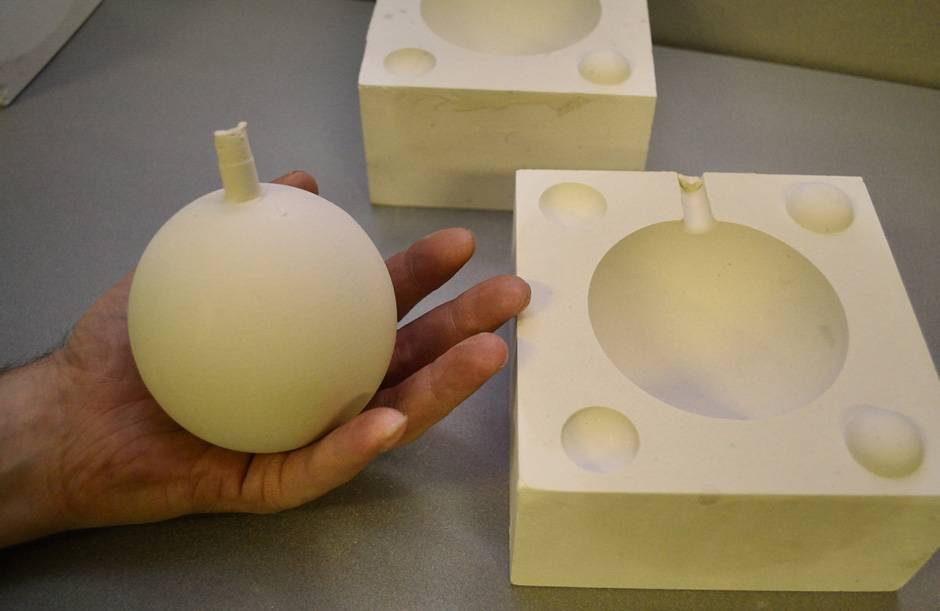

Рис. 4. Пресс-формы для литья пластиковых изделий от компании «Имстек».

4. Пресс-формы для литья пластиковых изделий от компании «Имстек».

3. Вакуумный загрузчик сырья

Агрегаты для бесперебойной автоматической подачи полимерных гранул в термопластавтоматы или экструдеры. Состоят из приемных бункеров, насосов вакуумных, автоматического дозирующего модуля, очистителей выходящего из установки воздуха. Бывают моноблочные и раздельные.

Компактные моноблочные загрузчики могут размещаться непосредственно на литьевой машине.

Мощные раздельные загрузчики могут транспортировать сырье на значительные расстояния и большую высоту.

Компания «Имстек» поставляет загрузчики с индукционными двигателями, подключаемые к трехфазной сети 380 вольт и устройства, работающие от сети 220 вольт.

Подача сырья осуществляется методом вакуумного всасывания материала в приемный бункер, откуда воздух откачивается вакуумным насосом. Под давлением собственного веса оно поступает в модуль загрузки термопластавтомата, литьевой машины или экструдера.

Управление процессом загрузки осуществляется через автоматический блок управления. Выходящий из агрегата воздух очищается, проходя через воздушные фильтры.

Рис.5. Вакуумный загрузчик.

4. Холодильный агрегат

Предназначен для охлаждения готовых изделий при многосерийном производстве в термопластавтоматах.

Сокращает производственный цикл изготовления пластмассовых отливок из расплавленного сырья.

Автоматическая система управления обеспечивает точные температурные параметры.

Рис.6. Холодильный агрегат.

Домашнее литье пластика

Литье пластиковых изделий в домашних условиях применяется для изготовления ограниченных партий мелких изделий: сувениров, игрушек, посуды, всевозможных крышек или колпачков.

Для заливки полимерных материалов применяются силиконовые формы.

1. Оборудование для мелкосерийного литья

Малые партии товаров изготавливаются на настольных станках, легко размещающихся на малых площадях.

Для изготовления деталей на мини-станках необходимы пресс-формы и пластиковое сырье.

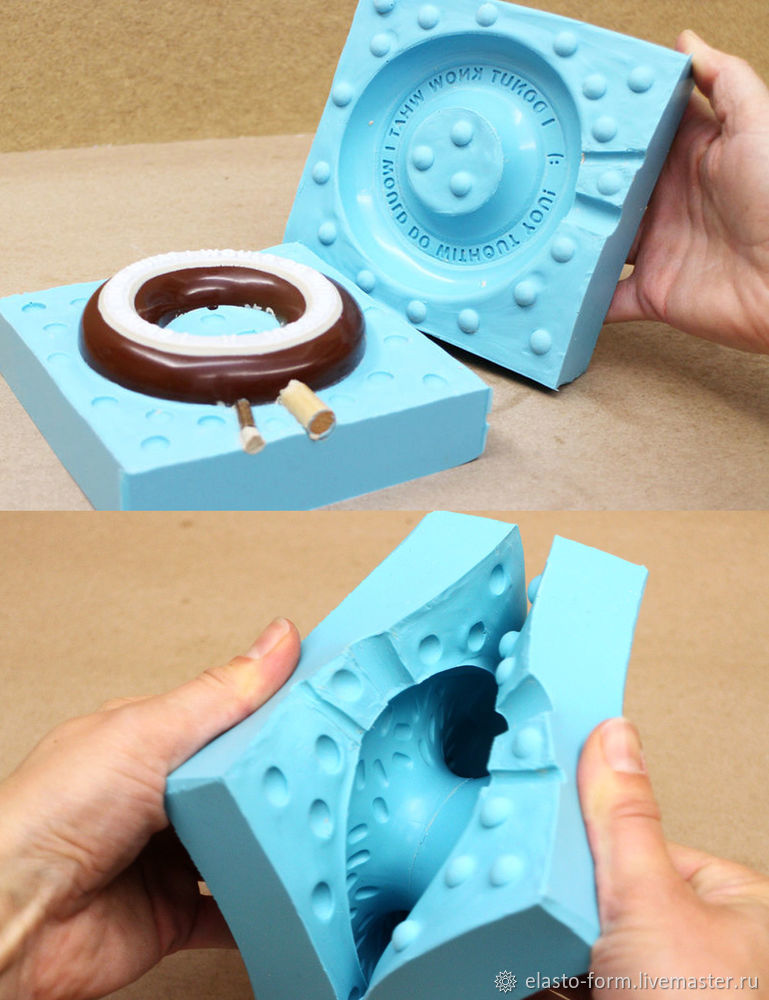

2. Самостоятельное изготовление пресс-форм из силикона

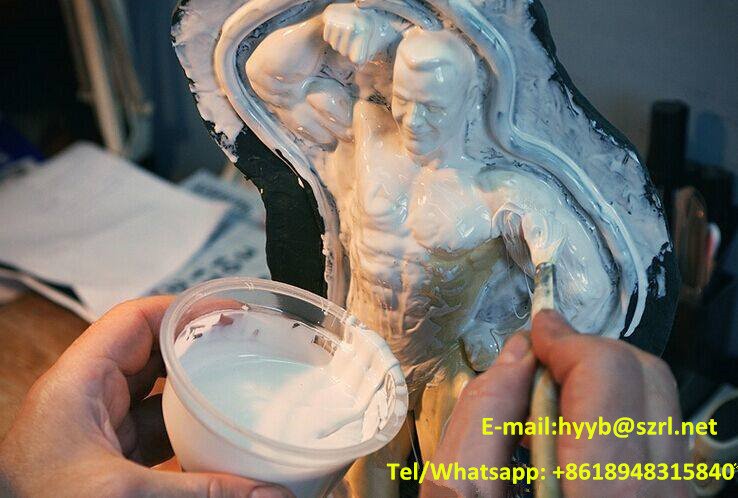

Пресс формы для пластиковых деталей можно изготовить из силикона в домашних условиях. Для этого потребуется прототип заданного изделия или мастер-модель, которая печатается на 3D принтере, или создается на станке ЧПУ. Готовая модель покрывается лаком и шлифуется до идеальной гладкости.

Мастер-модель устанавливается в опалубку, для создания половины формы. Объем заливается силиконом с отвердителем и помещается в камеру дегазации для удаления пузырьков. Сушатся силиконовые заливки в течение 6-8 часов, после чего модель вынимается из силикона.

Таким же образом создается вторая половина формы.

Рис. 7. Силиконовая форма разрезная.

Две половинки пресс-формы соединяются с помощью скотча, скоб или резинок, в них заливается жидкий двухкомпонентный полимер.

Для ускорения процесса сушки емкость с силиконом лучше подогреть, поместив в духовой шкаф с температурой 35-40°С.

При изготовлении сувенирной и брендовой продукции используются односторонние формы. Для их создания модель помещается в емкость из пластика, металла или оргстекла и заливается силиконом.

Рис. 8. Силиконовая форма односторонняя.

Пресс-формы из силикона четко копируют модель, заполняя все выемки и впадины.

Основные виды силикона для изготовления пресс-форм

По техническим параметром подходят составы:

- Sorta Clear, с показателями твердости 18, 37, 40. Полупрозрачный материал, используемый для создания сложных разрезных форм.

- Mold Star, твердостью 15,16,30. Двухкомпонентный пластичный состав, подходящий для изготовления тончайших деталей, отлично застывающий при температуре 18-22°С.

- Rebound 25, 40. Двухкомпонентный состав. Наносится послойно на подготовленную модель с помощью кисти.

Все материалы могут использоваться с ускорителями застывания и пластификаторами.

Основные характеристики двухкомпонентных пластиков

В жидком виде двухкомпонентные пластики используются при изготовлении небольших серий пластмассовых изделий.

Составы могут различаться по цвету, фактуре, плотности и твердости готовых изделий.

Процесс полимеризации начинается после смешивания компонентов. Полную прочность изделие набирает через 10-15 минут.

Технология литья в силиконовые формы

Для литья деталей используется жидкий пластик, не требующий дополнительного разогрева.

Силиконовые формы очищаются от возможных загрязнений, две половинки соединяются и скрепляются между собой скотчем, резинками, скобами и прочими подручными материалами.

Компоненты разводятся в емкости, при необходимости добавляются красители.

Через литники в форму подается двухкомпонентный раствор тонкой струйкой.

После застывания готовые изделия извлекаются.

Метод подходит для создания небольших партий деталей.

Технология литья с использованием ручного станка

Ручные станки используются в домашних условиях, лабораториях, СТО или нанебольших предприятиях. Они не требуют много места и могут размещаться на обычном столе.

Литье выполняется в следующем порядке:

Изготовление силиконовой формы

С Вами вновь компания Кремен! В нашем ассортименте наконец появился жидкий силикон для форм. В наличии имеется силикон на оловянной основе и на платиновой основе. Силиконы обладают исключительными физическими характеристиками, прекрасно копируют фактуру изделия и отличаются большим числом циклов формования. В общем — чудо, а не материал.

На старте продаж мы прямо таки пошатнулись от количества вопросов о том, как изготовить форму из силикона. Именно поэтому данную статью мы решили посвятить этому вопросу. Способов изготовления формы существует великое множество — всё зависит от рельефа, вида и фактуры Вашего изделия. Однако сейчас мы рассмотрим самый простой способ изготовления формы — обычное литьё в опалубку. Расскажем, что нам для этого понадобится, и каким образом будет происходить технологический процесс работы для каждого из наших силиконов (оловянного и платинового). Данная статья рассчитана на новичков и людей, которые хотят ознакомиться с азами литья подобных материалов. Начнём!

Данная статья рассчитана на новичков и людей, которые хотят ознакомиться с азами литья подобных материалов. Начнём!

Шаг первый. Изготовление (подбор) и обработка опалубки и размещение в ней мастер модели.

Для начала — что такое опалубка в литье? Классическая опалубка — это абсолютно любая герметичная ёмкость, одна из граней которой открыта. Эдакий контейнер.

Что такое мастер модель? Мастер модель — это непосредственно тот самый предмет который вы собираетесь копировать в будущем. Та самая модель, с которой мы собираемся снимать форму. Объект, который мы планируем заливать силиконом.

В качестве опалубки может служить что угодно. Однако, к этому «что угодно» должно быть несколько требований:

- В него должна помещаться Ваша мастер модель. Причем не просто помещаться — Обратите внимание, чтобы от мастер модели до боковых стенок опалубки было минимум 0,5 см. А лучше — больше.

Учтите, что это расстояние — стенки нашей будущей формы. То же самое с высотой опалубки. Высота опалубки должна быть минимум на 1.5 см больше, чем высота мастер модели. Это расстояние — дно нашей будущей формы.

Учтите, что это расстояние — стенки нашей будущей формы. То же самое с высотой опалубки. Высота опалубки должна быть минимум на 1.5 см больше, чем высота мастер модели. Это расстояние — дно нашей будущей формы. - Опалубка должна быть герметичной. Её углы и стыки не должны иметь зазоров или щелей. Это на первый взгляд кажется, что силикон при литье вязкий как мёд. На деле же — он затекает в абсолютно все отверстия и находит путь даже через самые маленькие щели.

Исходя из написанного выше, что же может служить для нас опалубкой, так сказать, если приводить живой наглядный пример? Однажды мы снимали форму с монетки, стилизованной под старину. Её размеры были совсем небольшие, буквально 2 см в диаметре и примерно 0,3 см в высоту. В качестве опалубки для неё послужил небольшой пластиковый стаканчик, у которого мы отрезали верхнюю часть. Как то раз в качестве опалубки под форму для мыла у нас послужил квадратный ланчбокс для бутербродов. Но чаще всего опалубку приходилось собирать своими руками из досок дсп. Если собираете опалубку из досок — не забывайте про пункт 2 в этом шаге. Также мы располагаем информацией, что некоторые мастера собирают опалубку для литья из детского конструктора.

Если собираете опалубку из досок — не забывайте про пункт 2 в этом шаге. Также мы располагаем информацией, что некоторые мастера собирают опалубку для литья из детского конструктора.

После того как опалубка готова, мы размещаем в ней мастер модель. Поскольку силикон это материал вязкий, то при литье он запросто сдвинет мастер модель с места и форма будет испорчена. По этому мастер модель необходимо не просто разместить на дне опалубки в нужном месте, но и приклеить её к этому месту.

Как только наша незамысловатая конструкция «Опалубка + Мастер Модель» готова, её можно обработать разделительным составом. Это делается для того, чтобы будущая форма вышла из опалубки легко и безболезненно, нигде не залипнув. Конечно, силиконы Kremen Mold обладают шикарными антиадгезионными свойствами, однако если Вы хотите перестраховаться, то делать это нужно на этом этапе.

Шаг второй. Подготовка силикона к литью. Смешивание.

Данный шаг мы разобьём на две части. В одной опишем, как смешивать Kremen Mold на олове, в другой — как смешивать Kremen Mold Platinum на платине.

В одной опишем, как смешивать Kremen Mold на олове, в другой — как смешивать Kremen Mold Platinum на платине.

Kremen Mold – силикон на оловянной основе.

Kremen Mold поставляется в формате: Тара с силиконом + Тара с отвердителем. Данный материал уже готов к эксплуатации. Для начала нужно взять необходимое Вам количество силикона в отдельной таре и взвесить его на весах. Далее берём другую тару и выливаем в неё необходимое количество отвердителя. Для силиконов Kremen Mold это 2% от массы взятого силикона. Если у Вас есть такая возможность, в тару с отвердителем добавьте маленькую капельку специализированного красителя (например ПалИж на нашем сайте). Капля красителя обеспечит контраст и позволит Вам видеть степень промеса материала.

После того, как компоненты отобраны и выверены по весу, выливайте и смешивайте их в отдельной таре. Перемешивать материал необходимо от 3 до 5 минут. Также обращайте внимание на степень промеса по цвету, если вы добавляли пигмент в отвердитель. Перемешивание следует проводить на низких оборотах ручным инструментов или дрелью со специальной насадкой.

Перемешивание следует проводить на низких оборотах ручным инструментов или дрелью со специальной насадкой.

Kremen Mold Platinum — силикон на платиновой основе.

Kremen Mold Platinum поставляется в виде комплекта из двух одинаковых ёмкостей с компонентами силикона. Отверждение происходит после смешивания компонентов в пропорции 1 к 1. Т.е. Вам будет необходимо на весах отмерить нужное количество компонента А и взять такое же количество компонента Б, после чего перемешать их в отдельной таре. Заранее Вы можете добавить в один из компонентов пару капель красителя для того, чтобы визуально контролировать степень промеса. Смешивание компонентов производится в течение 3 — 5 минут. Перемешивание следует проводить на низких оборотах ручным инструментов или дрелью со специальной насадкой.

Шаг третий. Необязательный, но крайне рекомендуемый. Дегазация.

Тут ничего замысловатого нет — силикон рекомендуется дегазировать в вакуумной камере. И для этого Вам понадобится, неожиданно, вакуумная камера. Это недешёвое оборудование, однако, если Вы планируете заниматься литьём композитных материалов на постоянной основе, то приобретение этого инструмента для Вас просто необходимо. Сам процесс дегазации наших силиконов прост: Достаточно разогнать основные излишки, подняв силикон в камере 3 — 4 раза. После этого можно приступать к литью.

И для этого Вам понадобится, неожиданно, вакуумная камера. Это недешёвое оборудование, однако, если Вы планируете заниматься литьём композитных материалов на постоянной основе, то приобретение этого инструмента для Вас просто необходимо. Сам процесс дегазации наших силиконов прост: Достаточно разогнать основные излишки, подняв силикон в камере 3 — 4 раза. После этого можно приступать к литью.

Шаг четвёртый. Заливка.

После того как все предыдущие пункты выполнены, самое время приступать к литью силикона в опалубку. Заливка происходит постепенно, медленно, тонкой струей и преимущественно в одну точку — самое глубокое место мастер модели. Делается это для того, чтобы при литье силикон распределялся постепенно, обволакивая стенки и рельеф, выталкивая своей массой воздух и заполняя всё пространство опалубки. После литья, оставьте форму примерно на сутки. Это то время, когда силикон наберёт свою окончательную твёрдость.

Шаг пятый. Отверждение и расформовка.

Отверждение и расформовка.

Спустя вышеописанный промежуток времени можно будет расформовывать — извлекать форму из опалубки. Готово! Теперь у Вас есть форма, которую можно использовать для литья изделий, полностью копирующих нашу мастер модель!

Литье под давлением «сделай сам»: как формовать пластмассовые детали в домашних условиях

Литье под давлением является повсеместным производственным процессом — фактически, большинство пластиковых изделий в мире сегодня производится методом литья под давлением. Несмотря на то, что это идеальная технология для крупномасштабного производства, традиционные металлические формы, изготовленные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Для прототипирования и мелкосерийного производства (приблизительно 10–1000 деталей) 3D-печатные формы для литья под давлением представляют собой экономичное решение с минимальными затратами времени и средств. Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции гораздо быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции гораздо быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Создание пользовательских форм с использованием стереолитографического (SLA) 3D-принтера, такого как Form 3+, является простым и удобным, позволяя вам использовать преимущества как 3D-печати, так и традиционных методов литья.

В этом руководстве мы познакомим вас с процессом литья под давлением своими руками и поделимся всеми инструментами и советами, необходимыми для использования литья пластмасс под давлением в домашних условиях с использованием 3D-печатных форм.

Для получения подробных руководств, рекомендаций по проектированию и практических примеров загрузите нашу техническую документацию.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Создание установки для литья пластмасс своими руками требует определенных инвестиций. Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

3D-принтер Form 3 SLA рядом с настольной машиной для литья под давлением Holipress.

Вот что вам нужно для начала:

Высокопроизводительный настольный 3D-принтер SLA, такой как Formlabs Form 3+. Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Материал для 3D-печати, способный выдерживать температуру и давление на пресс-форму в процессе литья под давлением.

Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:.

Rigid 10K Resin — это промышленный материал с высоким содержанием стекла, который представляет собой решение, подходящее для самых разных геометрических форм и процессов литья под давлением. Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

- Высокотемпературная смола

имеет температуру деформации 238 °C при 0,45 МПа, что подходит для литья под давлением. Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

- Смола

Grey Pro имеет более низкую теплопроводность, чем смола High Temp или Rigid Resin, что приводит к более длительному времени охлаждения, но она мягче и может изнашиваться в течение сотен циклов.

Настольная машина для литья под давлением, такая как Galomb Model-B100 или Holipress.

На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.Пластиковые гранулы на ваш выбор

Программный инструмент САПР по вашему выбору для проектирования вкладыша пресс-формы, такой как Blender, который вы можете скачать бесплатно.

Перед покупкой тщательно оцените машину для литья под давлением в соответствии с вашими производственными требованиями. Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Форма, напечатанная на 3D-принтере Formlabs, и инкапсулированный компонент, изготовленные с использованием этого процесса литья под давлением «сделай сам».

Веб-семинар

На этом веб-семинаре мы покажем вам, как использовать стереолитографические (SLA) 3D-печатные формы в процессе литья под давлением, чтобы снизить затраты, сократить время выполнения заказа и вывести на рынок более качественную продукцию.

Посмотреть веб-семинар

Во-первых, выберите программу САПР по вашему выбору, чтобы спроектировать вкладыш пресс-формы. Мы будем использовать Blender с открытым исходным кодом, но рабочий процесс должен быть примерно таким же, как и в любом другом программном обеспечении САПР.

Загрузите файлы дизайна пустой вставки пресс-формы — вы будете использовать их для создания проекта пресс-формы для литья под давлением. Конструкции также можно легко масштабировать для соответствия большинству машин для литья под давлением и рам пресс-форм. В качестве альтернативы вы также можете спроектировать собственную вставку формы для использования схем полостей рам мастер-формы.

Импортируйте обе половины литейной формы и 3D-дизайн, который вы хотите создать, в свой инструмент САПР.

В Blender используйте значок глаза в обозревателе сцен, чтобы отключить одну половину формы. Как только ваше рабочее пространство настроено по вашему вкусу, установите для обеих половин формы тип рисования «провод» в меню «Объект», как на изображении ниже.

Теперь вы можете расположить форму. Убедитесь, что объект полностью пересекается с входным отверстием для расплавленного пластика во время процесса литья под давлением. Используйте орфографический режим, активируемый через «переключить перспективу/орто», чтобы сделать это более простым.

Отключите видимость текущего стержня пресс-формы и включите другую сторону. Повторите процесс, чтобы убедиться, что объект полностью пересекается с входным отверстием другой половины сердцевины пресс-формы. Когда ваш объект выровнен, вы готовы вычесть площадь двух пересекающихся объектов с помощью функции «логической разницы» в Blender.

Выберите первую половину вашего объекта и выберите логическую опцию в меню модификаторов. Выберите объект, который вы вырезаете, и убедитесь, что выбрана операция «разница». Примените оператор и сделайте то же самое для другой стороны. Это должно выглядеть примерно так, как на изображении ниже. Если вы застряли здесь, это руководство по добавлению взаимосвязанных компонентов в проект может быть полезным.

Теперь ваша форма готова к печати. Экспортируйте каждую половину, установив флажок «Только выбор» в экспортере Blender.

Для 3D-печати формы необходимо выбрать материал, способный выдерживать температуру и давление на форму в процессе литья под давлением.

Основываясь на внутренних испытаниях и тематических исследованиях с нашими клиентами, мы предлагаем выбрать смолу для 3D-печати на основе критериев из таблицы ниже. Три звезды означают, что смола очень эффективна, одна звезда — менее эффективна.

| Criteria | Высокотемпературная смола | Смола Grey Pro | Жесткая смола 10K | |

|---|---|---|---|---|

| Высокая температура формования | ★★★ | ★ | ★ ★ | |

| Более короткое время охлаждения | ★★★ | ★ | ★★ | |

| Высокое давление | ★ | ★★ | ★★★ | |

| Увеличение числа циклов для сложных геометрий | ★ | ★★ | ★★★ |

Настройка печати занимает всего несколько секунд в PreForm, программном обеспечении для подготовки к печати для 3D-принтеров Formlabs. Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

В зависимости от геометрии и размера несколько форм могут быть напечатаны одновременно на платформе сборки для повышения эффективности печати.

Теперь, когда вы спроектировали и напечатали форму на 3D-принтере, вы можете формовать детали на своей настольной машине для литья пластмасс под давлением.

У вас есть широкий выбор материалов для литья под давлением. Formlabs и наши клиенты протестировали следующие материалы с помощью 3D-печатных форм для литья под давлением:

- LDPE

- ПП

- ПА

- ПЭ

- ТПЭ

- ТПУ

- ПЛА

- АБС

- АСА

- ПЭВП

- Ева

- ПС

- ПОМ

Рассмотрите желаемые свойства вашего объекта и возможности вашей машины для литья под давлением, прежде чем сделать свой выбор. Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

В зависимости от впрыснутого материала прилипание детали к форме может привести к повреждению формы во время извлечения, особенно при использовании гибких материалов, таких как ТПУ или ТЭП. Использование смазки для пресс-формы является хорошим решением, помогающим отделить деталь от формы. Силиконовые разделители для форм совместимы со смолами Formlabs Grey Pro Resin, High Temp Resin и Rigid 10K Resin.

Если у вас есть дополнительные вопросы о рабочем процессе, обязательно ознакомьтесь с нашей статьей часто задаваемых вопросов: литье под давлением с помощью 3D-печатных форм.

При проектировании пресс-формы подумайте, что будет успешно напечатано в 3D, а также что будет успешно отлито.

Точный подход к литью под давлением своими руками зависит от желаемого дизайна и объема, но эти советы и рекомендации помогут повысить вероятность успеха.

Чтобы уменьшить видимость линий печати на готовой детали, напечатайте форму с меньшей высотой слоя (50 или 25 микрон на слой вместо 100 по умолчанию). Обратите внимание, что это увеличивает время печати.

Добавление уклона от двух до пяти градусов на поверхности, перпендикулярные направлению натяжения, позволит легче снимать деталь и сведет к минимуму разрушение пресс-формы.

Вы можете отполировать поверхности с разделенными плоскостями мелкозернистой наждачной бумагой, чтобы уменьшить заусенцы.

Рассмотрите возможность использования водяной бани для более быстрого охлаждения детали и уменьшения деформации.

Тисненые и гравированные детали должны быть смещены от поверхности не менее чем на 1 мм.

При проектировании алюминиевой рамы пресс-формы добавьте 0,125 мм дополнительной толщины к задней части пластин пресс-формы, чтобы учесть силы сжатия и обеспечить полное уплотнение.

Чтобы ознакомиться с полным рабочим процессом и другими рекомендациями, загрузите нашу техническую документацию.

Белая книга

Заинтересованы в других областях применения 3D-печатных форм? Загрузите наш информационный документ, который также охватывает термоформование и литье с использованием эластомеров.

Загрузить информационный документ

Разговоры о 3D-печати и литье под давлением часто противоречивы, но это не всегда вопрос противопоставления одного и другого. За счет прямой 3D-печати деталей или использования 3D-печатных форм для литья под давлением для прототипирования и мелкосерийного производства вы можете использовать преимущества обеих технологий. Это сделает ваш производственный процесс более эффективным с точки зрения затрат времени и средств и позволит вам быстрее выводить продукцию на рынок.

Хотите узнать больше о литье под давлением с помощью 3D-печатных форм? Загрузите наш информационный документ, чтобы получить подробные рекомендации по использованию 3D-печатных форм в процессе литья под давлением, и посмотрите реальные примеры использования приложений Braskem, Holimaker и Novus.

Загрузить информационный документ

Как собрать коробку для изготовления форм

При изготовлении форм по индивидуальному заказу простая коробка является наиболее эффективным способом хранения силикона. Коробку можно сделать из предметов, находящихся в доме, таких как пакет из-под молока или пластиковый контейнер, или вы можете сделать ее из плексигласа, картона или пенопласта. W Независимо от того, используете ли вы готовую коробку или создаете ее самостоятельно, убедитесь, что в вашей коробке формы отмечены следующие отметки:

- прочный

- герметичный

- имеет внутреннюю пластиковую облицовку, поэтому форма легко снимается

- он достаточно большой, чтобы оставить достаточно места вокруг вашего объекта

Мы собираемся показать вам несколько быстрых и простых вариантов использования предметов, которые есть в доме, или, если вы предпочитаете делать это своими руками, мы покажем вам, как создать собственную форму для формы.

Начнем!

Вариант 1 — Быстро и просто

Если у вас нет времени или желания собирать коробку самостоятельно, вы можете сделать эффективную форму из предметов, которые легко найти в доме.

Пластиковые контейнеры

Пластиковые контейнеры прочны, пригодны для повторного использования, герметичны, водонепроницаемы и позволяют плесени легко отделяться после отверждения. Они бывают разных форм, размеров и высоты, чтобы соответствовать любому объекту, который вы хотите слепить.

Маленькие картонные коробки — еще один отличный вариант

Маленькие прочные картонные коробки разных размеров подходят для большинства предметов. Картон будет поглощать силикон, поэтому, чтобы предотвратить это, вам придется выровнять внутреннюю часть коробки лентой хорошего качества, такой как упаковочная лента или лента для обшивки (Tuck Tape). Это также поможет плесени легко выскочить из коробки.

Картон будет поглощать силикон, поэтому, чтобы предотвратить это, вам придется выровнять внутреннюю часть коробки лентой хорошего качества, такой как упаковочная лента или лента для обшивки (Tuck Tape). Это также поможет плесени легко выскочить из коробки.

Пустые пакеты из-под молока — еще лучший вариант

Пустые пакеты из-под молока устойчивы и имеют пластиковое покрытие, что означает, что они не будут протекать и не впитывают силикон, а также легко отделяются после затвердевания формы. Мы использовали пакет из-под молока, чтобы клонировать нашу фигурку Тутанхамона, вырезав ее примерно на дюйм выше Тутанхамона и используя нижнюю половину.

Вариант 2. Создайте свою собственную коробку

Если вам нужно что-то определенного размера, чтобы соответствовать объекту, можно легко создать нестандартную коробку. Здесь у вас есть несколько вариантов:

- можно сделать одноразовую коробку из картона или пенопласта

- можно использовать оргстекло для коробки, которую можно использовать снова и снова

Картон или пенопласт:

. Лента не только сделает коробку водонепроницаемой и герметичной, но и позволит готовой форме легко отделиться после отверждения силикона.

Лента не только сделает коробку водонепроницаемой и герметичной, но и позволит готовой форме легко отделиться после отверждения силикона.

Оргстекло/акриловые листы:

Сборка коробки из оргстекла занимает немного больше времени, но это стоит усилий, так как вы можете повторно использовать коробку снова и снова.

Что вам понадобится:

- коврик для резки или безопасная поверхность для резки

- 5 листов акрилового плексигласа (не снимать защитную пленку)

- линейка

- универсальный нож

- пистолет для горячего клея, лента или силиконовый гель

- Принадлежности для изготовления форм

- предмет, из которого вы хотите сделать форму

1. Определите размер коробки, которая вам понадобится, чтобы поместить объект, который вы хотите отлить

Вам необходимо оставить около 1/2–3/4 дюйма свободного пространства с каждой стороны вашего объекта, чтобы запечатлеть каждую деталь и убедиться, что стены достаточно прочны и долговечны для повторного использования формы. Вырезать Выровняйте детали с помощью канцелярского ножа. Вам понадобятся 4 детали одинакового размера для стен и меньшая деталь для основания.

Вырезать Выровняйте детали с помощью канцелярского ножа. Вам понадобятся 4 детали одинакового размера для стен и меньшая деталь для основания.

Листы оргстекла довольно тонкие, поэтому их легко резать и отламывать при небольшом нажатии.

После того, как ваши детали будут вырезаны по размеру, снимите защитную пленку.

2. Собери свою коробку

Мы готовы строить! Соедините стены вместе, закрепив их клеевым пистолетом. Убедитесь, что клей тщательно нанесен вдоль швов: любые отверстия или зазоры могут позволить силикону вытечь или сместиться во время процесса отверждения.

💡СОВЕТ: вы можете использовать ленту для скрепления стен, но мы рекомендуем широкую, качественную ленту с высокой липкостью (нам нравится лента для обшивки, такая как Tuck Tape). Вы должны убедиться, что нет абсолютно никаких зазоров, через которые силикон может просочиться. Вы также можете использовать силиконовый гель, но мы предпочитаем клеевой пистолет, так как клей быстро сохнет.

Вы также можете использовать силиконовый гель, но мы предпочитаем клеевой пистолет, так как клей быстро сохнет.

Вы можете поместить свой объект в коробку во время строительства, чтобы убедиться, что вы оставили достаточно места вокруг него. Когда все швы будут проклеены, отложите коробку в сторону и дайте клею высохнуть.

3. Заливка формы

Теперь вы готовы немного повеселиться с материалом для изготовления форм! В этом примере мы собираемся изготовить форму из контейнера для молока, вырезанного по размеру. Нанесите немного клея на основание вашего предмета, чтобы закрепить его, и поместите его на основание контейнера, убедившись, что он находится по центру.

Налейте равные количества компонентов А и В в емкость для смешивания.

Две части набора материалов для изготовления форм на самом деле двух разных цветов (белого и темно-синего), поэтому вы узнаете, когда смесь будет тщательно перемешана, когда цвет станет постоянным средне-синим.

Затем вылейте смесь в контейнер и на объект.

4. Дайте высохнуть

Затем откиньтесь на спинку кресла и дайте плесени высохнуть: 3-4 часа при комнатной температуре сделают свое дело.

По прошествии времени вы можете ткнуть верхнюю часть силикона, чтобы убедиться, что он больше не липкий, прежде чем вынимать его из коробки.

5. Вытащите всю форму

Разрежьте коробку и вытащите всю форму перед извлечением объекта.

Извлеките изделие из формы, осторожно покачивая его.

Поздравляем, ваша форма готова, и теперь вы готовы сделать точную копию вашего объекта.

Для заполнения формы можно использовать различные материалы, такие как цемент, гипс, полиуретан, мыло, глина, полимерная глина, пластилин и воск, но мы рекомендуем ArtResin эпоксидная смола в сочетании с нашей линией ResinTints.

Учтите, что это расстояние — стенки нашей будущей формы. То же самое с высотой опалубки. Высота опалубки должна быть минимум на 1.5 см больше, чем высота мастер модели. Это расстояние — дно нашей будущей формы.

Учтите, что это расстояние — стенки нашей будущей формы. То же самое с высотой опалубки. Высота опалубки должна быть минимум на 1.5 см больше, чем высота мастер модели. Это расстояние — дно нашей будущей формы. Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA: На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.