Содержание

Печь обжига цементного клинкера — Завод сушильного оборудования. Производство сушилок.

Производство цемента — сложный процесс, состоящий из

множества технологических этапов.

В зависимости от выбора технологии производства цемента — «сухая», «мокрая» или «комбинированная», — зависит и подбор оборудования для производства цемента.

Независимо от типа технология производства цемента обязательно будет включать в себя такой этап как обжиг клинкера.

Для осуществления процесса обжига клинкера применяются специализированные печи — печи обжига клинкера, также именуемые печами для обжига цемента.

Компания «Тульские машины» предлагает заказчикам вращающиеся печи для обжига клинкера серии ПК собственного производства.

Устройство печи для обжига цемента серии ПК

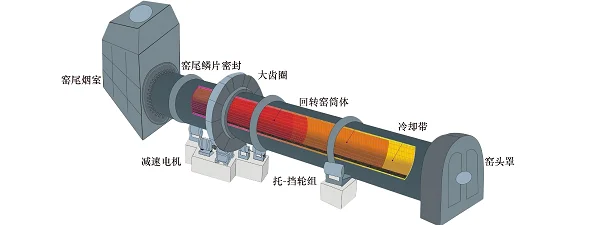

Печь для обжига клинкера представляет собой стальной толстостенный вращающийся барабан с бандажами, установленный на фундаментные опоры через опорные ролики под небольшим углом (3-4о) к горизонту.

Процесс обжига клинкера протекает при высокой температуре, постоянном воздействии горячих и агрессивных газов, а также непрерывном трении.

Для снижения воздействия этих негативных факторов внутренняя часть барабана футеруется различными жаростойкими и огнеупорными материалами.

Печь для производства цемента можно разделить на несколько зон.

Холодная зона:

- Испарения

- Подогрева

Среднетемпературная зона:

- Декарбонизации

- Охлаждения

Высокотемпературная зона:

- экзотермических реакций

- спекания

Холодная зона – зона загрузки шлама вращающейся печи цемента

футеруется клинкер-бетоном.

Внутренние стенки среднетемпературной зоны вращающейся печи цемента

обычно футеруются шамотным кирпичом.

Самые высокотемпературные зоны покрываются периклазохромитовым или хромитопериклазовым кирпичом.

Принцип работы линии по производству цемента

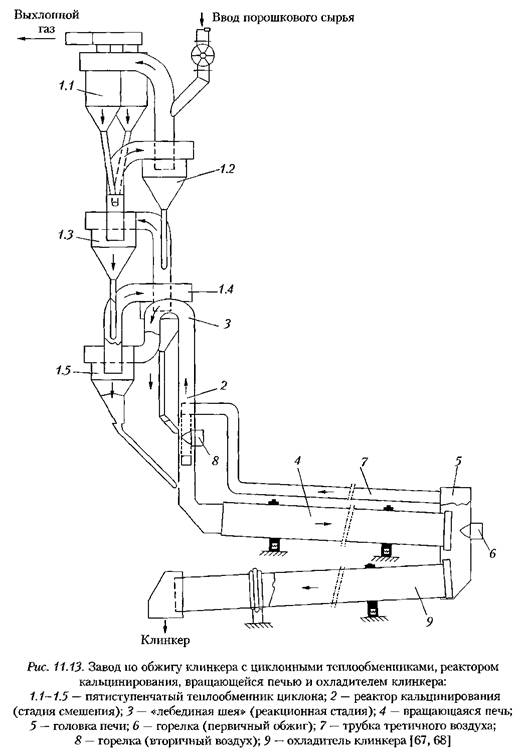

Печь обжига клинкера

1. Шламовый питатель; 2. — Вращающаяся печь для обжига клинкера; 3. – Опорные ролики; 4. – Электродвигатель печи клинкера; 5. – Редуктор; 6. – Подвенцовая шестерня; 7. – Венцовая шестерня; 8. – Нагнетающие вентиляторы; 9. – Вентилятор дымососа; 10. – Труба дымососа; 11. – Холодильник; 12. – Молотковая дробилка; 13 – Пылеосадительная камера; 14. — Шнековый транспортер, 15. — Фильтр

Шламовый питатель; 2. — Вращающаяся печь для обжига клинкера; 3. – Опорные ролики; 4. – Электродвигатель печи клинкера; 5. – Редуктор; 6. – Подвенцовая шестерня; 7. – Венцовая шестерня; 8. – Нагнетающие вентиляторы; 9. – Вентилятор дымососа; 10. – Труба дымососа; 11. – Холодильник; 12. – Молотковая дробилка; 13 – Пылеосадительная камера; 14. — Шнековый транспортер, 15. — Фильтр

Сырье, подверженное обработке в печи обжига клинкера, называется шлам. Шлам загружается в шламовый питатель, откуда он равномерно загружается в зону испарения печи.

За счет установки печи клинкера – 2, на опорные ролики – 3, под углом к горизонту, ее непрерывного вращения с помощью электродвигателя – 4, редуктора – 5, и подвенцовой — 6 и венцовой шестерни — 7, а также за счет специальных перемешивающих полок и лопаток, установленных внутри барабана, шлам, постепенно нагреваясь горячим воздухом до 100оС и комкуясь, нагнетаемым через холодильник клинкерной печи – 11, с помощью нагнетательных вентиляторов — 8, попадает в зону подогрева.

Соблюдать технологический процесс производства цемента, путем

поддержания необходимой скорости газовых потоков и разряжения внутри печи

цемента помогает вентилятор дымососа – 9, установленный между печью обжига

клинкера и трубой дымососа – 10.

В зоне подогрева материал закатывается в гранулы и, подогреваясь до 850-900оС, перемещается в зону декарбонизации.

Температура на выходе из зоны составляет порядка 1100оС.

Такая температура необходима для протекания реакции разложения карбонатов.

При протекании экзотермических реакций выделения компонентов из шлама температура резко возрастает до 1300 оС. Экзотермическая зона является наиболее термически нагруженной зоной печи.

Дальше шлам перемещается в зону спекания, где с 1300 градусов

он сначала нагревается до 1450 оС, а затем опять охлаждается до 1300

оС.

Из зоны спекания материал попадает в холодильник — 11, где, постепенно остывая, транспортируется в молотковую дробилку 12, с помощью которой происходит предварительное измельчение клинкера.

Воздух в камере холодильника за счет высокой температуры, исходящей от клинкера, нагревается для 500 – 600 градусов. Это позволяет его повторно использовать и подавать в зону сжигания топлива.

Т.к. процесс производства клинкера достаточно неэкологичен, в следствие образования большого количества пыли на участке предварительного дробления, а также в местах пересыпки клинкера и шлама, линия по производству цемента в обязательном порядке включает в себя систему аспирации.

Пыль, образующаяся в процессе загрузки шлама, осаживается в пыльной камере – 13, а очистка избыточного воздуха, выбрасываемого в атмосферу, происходит с помощью фильтра – 15.

Осаженная пыль шнековым транспортером 14 перемещается на склад с предварительно измельченным клинкером.

Если вы заинтересованы в развитии своего бизнеса по производству цемента, хотите купить печь обжига клинкера, обращайтесь в компанию «Тульские машины» по телефону: 8-800-551-32-51

Наши высококвалифицированные специалисты помогут Вам подобрать необходимое оборудование для производства цемента и другое сушильное оборудование.

ЭКОНОМИЯ ТОПЛИВА в печах обжига клинкера

Н.Ф.Глухарев, канд.техн.наук,генеральный директор ООО «ЭКОФОР»

Опыт по интенсификации процесса во вращающейся печи с использованием разработанного нами оригинального активного нейтрализатора свободных электрических зарядов был получен в производстве древесного активированного угля. В 1994 году совместно с ОАО «Пикалевский глинозем» мы впервые испытали такое устройство на аналогичном оборудовании – 60-метровой вращающейся печи обжига клинкера. Связь входа устройства со спекаемой массой осуществлялась по электрической цепи: изолированный от земли, скользящий по обечайке печи контакт в центре зоны спекания, расклинивающие футеровку металлические пластины, в достаточной степени проводящая в горячем состоянии обмазка печи, спекаемая масса. Испытание продолжалось двое суток и сопровождалось улучшением гранулометрии клинкера, ростом активной составляющей тока электродвигателя печи, которая через полчаса после отключения устройства вернулась к исходному значению. Это обстоятельство, свидетельствовавшее о подъеме ставшей во время испытания менее вязкой спекаемой массы, убедило нас в целесообразности продолжения исследований.

Это обстоятельство, свидетельствовавшее о подъеме ставшей во время испытания менее вязкой спекаемой массы, убедило нас в целесообразности продолжения исследований.

Поскольку использованное нами устройство является нейтрализатором свободных электрических зарядов, то происходящее при его подключении к печи изменение вязкости спекаемого материала может быть обосновано его электрической нейтрализацией. Появление свободных электрических зарядов в материале при этом соответствует принципу термодинамического подвижного равновесия Ле Шателье. Этот принцип предусматривает возникновение в системе, находившейся в состоянии равновесия и оказавшейся под каким-либо воздействием, процессов, ослабляющих это воздействие. Так и при обжиге имеет место процесс электризации обрабатываемого материала, который ослабляет тепловое воздействие.

Известно, что ни одно изменение в природе не происходит без сопровождения его какими-либо электрическими явлениями. Для печи спекания это справедливо поскольку:

– материал электризуется трением при пересыпании;

– при нагревании этого материала в силу его неоднородности имеет место структурная, объемная поляризация с накоплением пироэлектрических зарядов. А зона спекания, несмотря на то, что она значительно менее затратна в тепловом отношении, по сравнению с зоной декарбонизации и, особенно, с зоной сушки, имеет наибольшую температуру;

А зона спекания, несмотря на то, что она значительно менее затратна в тепловом отношении, по сравнению с зоной декарбонизации и, особенно, с зоной сушки, имеет наибольшую температуру;

– электрические заряды, обусловленные внутренним трением и притяжением в двойном электрическом слое, сдерживают снижение вязкости расплава в зоне спекания.

Для плавления кристаллического материала существенное значение имеет сопротивление сдвигу, которое при критическом подведении теплоты резко снижается. Одной из составляющих сопротивления сдвигу является электростатическая, связанная с противодействием активированных электрических носителей в обрабатываемом материале. С ростом температуры происходит сначала рост, а затем аннигиляция разноименных зарядов, вызванная интенсификацией теплового, колебательного движения частиц в материале, и оплавление неизбежно достигается. Устройство «ЭКОФОР» помогает электронейтрализации материала в зоне спекания, в том числе разрядкой двойного электрического слоя, при этом сопротивление сдвигу со стороны свободных электрических зарядов уменьшается. Раньше, чем без устройства, снижается вязкость расплава, что создает возможность для снижения удельного расхода топлива при обжиге клинкера.

Раньше, чем без устройства, снижается вязкость расплава, что создает возможность для снижения удельного расхода топлива при обжиге клинкера.

Реализовать это оказалось нам возможным на вращающейся печи производительностью 25 т/час в Египте на «Tourah Cement» в 1996 году. После включения устройства произошло чрезмерное уменьшение содержания свободного оксида кальция в клинкере и увеличение его веса литра. На Рис.1 представлены во времени имевшие место изменения. Через 6,5 часов доля свободного оксида кальция снизилась с 1,5% до 0,75%, а вес литра увеличился с 1200 до 1400 г/л. По местным условиям это свидетельствовало о крепком обжиге клинкера, и машинист через 10 часов после включения устройства смог увеличить производительность печи на 5 т/час.

В 1997 году нами проводились работы по интенсификации помола цемента на заводах Китая. На одном из них, «Suzhou Nanxin Cement» была предоставлена возможность испытания устройства «ЭКОФОР» на печи также производительностью 25 т/час. После включения устройства содержание свободного оксида кальция с нормативного для завода уровня 1,2% снизилось с одновременным увеличением веса литра клинкера более 1350 г/л. Машинист, возвращая в норму эти параметры, увеличивал подачу материала в печь, а в одной из смен безуспешно попытался одновременно снизить также и подачу топлива. На Рис.2 представлена динамика изменения производительности печи и удельного расхода топлива во время испытания. За три дня работы производительность печи была в среднем повышена на 4 т/час или на 16%, также как и снижение удельного расхода угля на производство тонны клинкера. При этом содержание свободного оксида кальция и веса литра были приведены к норме.

После включения устройства содержание свободного оксида кальция с нормативного для завода уровня 1,2% снизилось с одновременным увеличением веса литра клинкера более 1350 г/л. Машинист, возвращая в норму эти параметры, увеличивал подачу материала в печь, а в одной из смен безуспешно попытался одновременно снизить также и подачу топлива. На Рис.2 представлена динамика изменения производительности печи и удельного расхода топлива во время испытания. За три дня работы производительность печи была в среднем повышена на 4 т/час или на 16%, также как и снижение удельного расхода угля на производство тонны клинкера. При этом содержание свободного оксида кальция и веса литра были приведены к норме.

Имея положительные результаты на вращающихся печах малой производительности, в 1998 году мы обеспечили проведение испытания устройства на 170- метровой печи производительностью 68 т/час ОАО «Пикалевский глинозем». В соответствии с договором испытание проводилось в течение месяца специалистами опытно-экспериментального цеха завода. Их сомнения в эффективности устройства сначала привели к потере обмазки печи, а после её восстановления была достигнута в среднем за месяц 3,9% экономия газа при сохранении прежней производительности печи.

Их сомнения в эффективности устройства сначала привели к потере обмазки печи, а после её восстановления была достигнута в среднем за месяц 3,9% экономия газа при сохранении прежней производительности печи.

В 2002 году по инициативе специалистов ОАО «Горнозаводскцемент» с помощью устройства «ЭКОФОР» была проведена работа по улучшению обмазки печи.

В 2003 году при внедрении наших устройств на цементных мельницах Бухтарминской цементной компании был проведен эксперимент на 185- метровой печи обжига клинкера, который обеспечивался ежечасным петрографическим анализом. После включения устройства в течение двадцати часов без изменения подачи топлива содержание свободного оксида кальция снизилось с уровня 1,15% до 0,45%. Лаборантом – петрографом была отмечена тенденция к укрупнению зерен алита, уменьшению доли белита и увеличению количества промежуточного вещества, однако, не достигающие ещё показателей крепкого обжига. Несколько увеличилась длительность одного оборота печи, что свидетельствовало об увеличении нагрузки на её двигатель, связанное с подъёмом в печи менее вязкого материала. То есть имело место уже известное нам явление, только подтвержденное петрографическим анализом клинкера.

То есть имело место уже известное нам явление, только подтвержденное петрографическим анализом клинкера.

В 2006 году после предварительных испытаний на ОАО «Красносельскстройматериалы» четыре вращающиеся печи обжига были оснащены устройствами «ЭКОФОР», модель ЭФ-01-04. По данным технологической службы объединения на печах 4х150м № 1 и 2 производительностью 32 т/час была достигнута экономия топлива 8-12%, а на печах 5х150 м № 3 и 4 производительностью 54 т/час – от 4 до 6%.

Во всех случаях кроме снижения удельного расхода топлива на производство тонны клинкера отмечалась стабилизация работы печи, в том числе её обмазки.

При обжиге извести на вращающихся печах повышалось её качество, что было отмечено на ОАО «Красносельскстройматериалы» и внедрено на печи обжига извести в Литве на «Naujasis kalcitas».

Устройство «ЭКОФОР», потребляющие не более 90 ВА для собственного питания, не подводит к печи какой-либо дополнительной мощности, а уменьшает сопротивление материала по отношению к прилагаемому к нему тепловому воздействию. То есть реакция материала на это воздействие, возникающая в соответствии с принципом Ле Шателье, уменьшается, увеличивается эффективность теплового воздействия и как следствие снижается удельный расход топлива. Даже при минимально достижимой экономии газа 250 м?/час, устройство окупается в пределах месяца эксплуатации. Ни разу при испытаниях машинисты не переводили печь на тихий ход.

То есть реакция материала на это воздействие, возникающая в соответствии с принципом Ле Шателье, уменьшается, увеличивается эффективность теплового воздействия и как следствие снижается удельный расход топлива. Даже при минимально достижимой экономии газа 250 м?/час, устройство окупается в пределах месяца эксплуатации. Ни разу при испытаниях машинисты не переводили печь на тихий ход.

Предлагаемая технология имеет ограничение, так как на пути инициированного устройством стекания зарядов должны находиться металлические пластины, заложенные между огнеупорными кирпичами при их монтаже. Эти пластины без использования устройства «ЭКОФОР» не могут обеспечить полноценное стекание активированных электрических носителей на систему заземления. При высокой температуре металлические пластины излучают электроны по причине термоэлектронной эмиссии, сами при этом получают положительный потенциал, противостоящий стеканию зарядов с материала на землю. При современной футеровке, не предусматривающей металлических пластин, устройство не даёт эффекта из-за разрыва электрической цепи связи со спекаемым материалом. Однако и в этом случае в перерыве между кампаниями такие пластины могут быть установлены ради экономии топлива или применена электропроводящая футеровка.

Однако и в этом случае в перерыве между кампаниями такие пластины могут быть установлены ради экономии топлива или применена электропроводящая футеровка.

Снижение удельного расхода топлива на печи обжига клинкера в пределах 4-9% при наличии металлических пластин в футеровке зоны спекания или до 2,5% в зоне топки по предложенной технологии имеет перспективу, учитывая эффективность такого способа энергосбережения.

Зеленые финансы для финансирования сжигания отходов в цементных печах | Новости | Эко-Бизнес

Новости

Управление отходами

Проекты по сжиганию отходов, включая пластик, в качестве альтернативного топлива в цементных печах рассматриваются для «зеленого» финансирования, что вызывает критику со стороны экологов.

Химические заводы выделяют ядовитый дым. На тяжелые отрасли тяжелой промышленности, такие как производство цемента, производство железа и стали и химическая промышленность, сегодня приходится почти 20 процентов выбросов, связанных с энергетикой, в Юго-Восточной Азии. Изображение: Шаттерсток

На тяжелые отрасли тяжелой промышленности, такие как производство цемента, производство железа и стали и химическая промышленность, сегодня приходится почти 20 процентов выбросов, связанных с энергетикой, в Юго-Восточной Азии. Изображение: Шаттерсток

Автор

Джиллиан Паркер

4 минуты чтения

Цементная промышленность, основной источник выбросов парниковых газов, вскоре может получить право на использование рынков зеленого финансирования для оплаты отходов, которые будут сжигаться в качестве топлива в своих печах. В то время как промышленность рекламирует это как способ уменьшить свою зависимость от ископаемого топлива, экологи говорят, что это будет препятствовать переходу одной из крупнейших в мире загрязняющих отраслей промышленности на более чистую энергию.

The Climate Bonds Initiative (CBI), группа со штаб-квартирой в Лондоне, которая мобилизует глобальный капитал для борьбы с изменением климата, предлагает критерии климатического финансирования для цементной промышленности, которая использует муниципальные отходы для сжигания в цементных печах в качестве альтернативного топлива, согласно к проекту Цементных критериев, которые в настоящее время находятся на общественных консультациях до 7 мая.

Глобальная ассоциация цемента и бетона (GCCA), отраслевая группа, представляющая некоторых из крупнейших мировых производителей, сообщила Eco-Business, что использование отходов в качестве топлива снижает его зависимость от ископаемого топлива и что чрезвычайно высокая температура, используемая в ее печах, обеспечивает отходы перерабатываются «безопасным и экологически безопасным способом».

Уже зарегистрированы? Войти

Чтобы продолжить чтение, просто зарегистрируйтесь – это бесплатно!

Зарегистрируйтесь бесплатно

- Получайте последние новости, информацию о вакансиях, событиях и многое другое из нашего бесплатного еженедельного информационного бюллетеня.

- Получите доступ к крупнейшему хранилищу новостей и мнений по вопросам устойчивого развития.

- Вы также можете публиковать здесь свои вакансии, мероприятия, пресс-релизы и исследовательские отчеты!

Подписчики новостной рассылки не обязательно должны иметь учетную запись на веб-сайте. Пожалуйста, зарегистрируйтесь бесплатно, чтобы продолжить чтение!

Это также способ сократить расходы для цементной промышленности, поскольку отходы часто предоставляются бесплатно, а иногда муниципалитеты платят компаниям за их вывоз.

Топливо, главным образом уголь, является самой большой статьей расходов в отрасли. По данным отраслевой группы World Cement Association, на цементную промышленность приходится 7% выбросов парниковых газов и 25% промышленных выбросов.

Некоторые ученые и защитники окружающей среды говорят, что сжигание отходов, особенно пластика, может привести к выбросу токсичных веществ в местную окружающую среду и замене одного грязного топлива другим.

Экологические группы также говорят, что нет никаких гарантий, что цементные компании будут использовать достаточное количество тепла, особенно если они хотят сократить расходы. В 2014 году цементный завод в Австрии выбросил высокотоксичные вещества после сжигания промышленных отходов при слишком низкой температуре. Животные, пасшиеся рядом с заводом, должны были быть убиты после того, как их корм был заражен, а молоко и сыр также были уничтожены.

Вопрос о том, лучше ли для окружающей среды сжигание отходов, чем использование угля, является спорным. Цементная промышленность заявляет, что сокращает выбросы углекислого газа, в то время как некоторые эксперты говорят, что это зависит от состава отходов и того, насколько хорошо они управляются. Агентство по охране окружающей среды США заявляет, что замена угля пластиковыми отходами не принесет значительной пользы для окружающей среды.

Шон Кидни, исполнительный директор CBI, не ответил на запросы о комментариях.

В случае одобрения CBI «любые активы и виды деятельности, связанные с производством цемента», могут иметь право на климатическое финансирование.

Схема стандартов и сертификации климатических облигаций CBI дает «четкий сигнал инвесторам и посредникам о климатической целостности» облигаций и может означать, что проекты по переработке отходов в топливо имеют доступ к более дешевому кредитованию.

Стандарт климатических облигаций — это инструмент проверки, согласно CBI, позволяющий инвесторам и правительствам «выявлять зеленые облигации, в которых они могут быть уверены, что средства используются для решения проблем, связанных с изменением климата».

Глобальный альянс за альтернативы мусоросжигательным заводам (GAIA), зонтичная экологическая группа, опубликовала в понедельник публичное письмо, осуждающее этот шаг.

«Повсеместное сжигание отходов в цементных печах заменит один вид ископаемого топлива другим. Пластик является ключевым компонентом потока отходов, который цементная промышленность стремится сжигать, а 99% пластика производится из ископаемого топлива», — говорится в письме GAIA, одобренном 175 организациями гражданского общества из более чем 35 стран.

GAIA обратилась к CBI с просьбой вместо этого «использовать свое влияние для разработки стандартов для инновационных, нетоксичных, низкоуглеродистых строительных материалов и подходов в качестве альтернативы цементу».

Прашант Вазе, бывший глава отдела политики CBI, также сказал, что зеленое финансирование не должно предоставляться проектам, которые сжигают отходы.

«Зеленое финансирование должно быть направлено на разработку альтернатив сжиганию и захоронению отходов, таких как повторное использование, ремонт и переработка», — сказал Вейз.

Ежегодно во всем мире используется 30 миллиардов тонн бетона. Несмотря на свою универсальность, он имеет значительный углеродный след.

В последнем отчете Межправительственной группы экспертов по изменению климата (IPCC), опубликованном в апреле, говорится, что: «Цемент и бетон в настоящее время чрезмерно используются, потому что они недороги, долговечны и широко распространены, а решения о потреблении обычно не учитывают их производственные выбросы. ».

».

GAIA утверждает, что предоставление климатических облигаций для узаконивания зависимости цементной промышленности от сжигания отходов как бизнес-модели увековечит проблему.

Однако представители отрасли утверждают, что это не так.

«Бизнес-модель сжигания отходов не нова, она используется десятилетиями. Поскольку производители отходов должны платить цементным заводам за переработку своих отходов, вряд ли это является стимулом для того, чтобы использовать больше», — сказал Эко-Бизнес Ян Райли, генеральный директор Всемирной ассоциации цемента.

«Есть примеры цементных печей, работающих на 100-процентном альтернативном топливе, демонстрирующие потенциал и надежность этого рычага для значительной декарбонизации», — сказал Клод Лореа, исполнительный директор по цементу GCCA, сказал Eco-Business.

Альтернативные виды топлива получают из непервичных материалов, включая отходы или побочные продукты, которые могут представлять собой биомассу, ископаемое или смешанное (ископаемое и биомассу) альтернативное топливо, согласно Лореа, который также является членом Рабочей группы по цементной промышленности CBI. .

.

«Логистика и инфраструктура цепочки поставок, разрешения и политика в отношении отходов для сокращения/устранения отходов на свалку необходимы для поддержки отрасли в расширении использования альтернативных видов топлива».

Самый популярный

Гонконгский стартап Archireef возлагает большие надежды на это решение. Компания также рассматривает возможности масштабирования…

«В поисках жизни в местах, когда-то безжизненных»: как эти терракотовые плитки, напечатанные на 3D-принтере, восстанавливают экосистемы коралловых рифов

Региональное исследование интереса инвесторов к зеленому финансированию в Юго-Восточной Азии показало, что управление отходами является …

Любимый бренд охраны окружающей среды сбил с толку экологов рекламной кампанией, наносящей ущерб климату, которая направляет сверхбогатых людей в горячие точки биоразнообразия…

National Geographic удивляет туром по биоразнообразию Азии и Африки на частном самолете

Индия, крупнейший в мире импортер пальмового масла, хочет расширить производство пальмового масла внутри страны.

Но отсутствие связи с дорогами…

Но отсутствие связи с дорогами…На фоне миссии по расширению производства масличной пальмы в Индии первые производители отказываются от нее

Защитник природы и эко-бизнес, победивший в молодежном списке, говорит, что для защиты хрупкой экосистемы геозаповедника Масунги нужна деревня.

«Упорство, несмотря на сопротивление»: как чемпионка Masungi Georeserve Энн Думалианг выдерживает удары

Национальные усилия по расширению внутреннего производства основаны на старых данных об осадках и влажности.

Планы Индии по производству пальмового масла не учитывают изменение климата

Избранные события

26 апреля 2023 г.

• Обучение

• ОбучениеESG и устойчивость в Азии: бизнес-стратегия

4 мая 2023 г. • Диалог

Понимание платформ данных ESG

Опубликуйте свое мероприятие

Устойчивое развитие Экоэффективность и инновации

/

Экоэффективность и инновации

Мы вносим свой вклад в экономику замкнутого цикла

путем разработки инновационных практик

Мы считаем, что в производстве цемента должны использоваться чистые технологии, которые постоянно улучшают распределение природных ресурсов и сокращают выбросы и отходы. Мы инвестируем в исследования и разработки для разработки новых технологий и улучшения существующих технологий для повышения экологической эффективности наших процессов и продуктов.

Мы инвестируем в исследования и разработки для разработки новых технологий и улучшения существующих технологий для повышения экологической эффективности наших процессов и продуктов.

Наши цели соответствуют Глобальной экологической политике и «Зеленым правилам» , а наши обязательства подпадают под действие Инициативы устойчивого развития производства цемента (CSI) Глобальной ассоциации производителей цемента и бетона (GCCA).

Ветряная энергия

Мы инвестировали в производство энергии из возобновляемых источников, и более 80% потребляемой нами электроэнергии приходится на энергию ветра.

Наш вклад в экономику замкнутого цикла

Экономика замкнутого цикла направлена на устойчивое управление ресурсами, при котором ничто не тратится впустую по сравнению с нынешней моделью «производить, использовать и выбрасывать». Приоритетом является применение иерархии управления отходами, чтобы энергетическое содержание отходов восстанавливалось там, где его нельзя избежать, повторно использовать или перерабатывать , а не на свалку.

Но отсутствие связи с дорогами…

Но отсутствие связи с дорогами… • Обучение

• Обучение