Содержание

Открытый способ добычи угля: за и против

Под данным Росстата, в период с 2000 по 2015 год объёмы добычи угля открытым способом увеличились более чем на 100 млн т в год – с 167,5 до 269 млн т.

В Минэнерго сообщают, что по состоянию на январь 2019 года в России действует 57 угольных шахты и 109 разрезов – почти в два раза больше.

Очевидно, что добыча угля открытым способом имеет гораздо большую популярность, чем подземным способом. Причём в будущем разрезы планируют открывать и дальше – главным образом, на территории Кузбасса.

Как извлекается уголь на разрезах и почему открытый способ добычи так распространён?

Процесс угледобычи

К открытому способу добычи прибегают в том случае, если уголь залегает на небольших глубинах. Такие месторождения называются разрезами — и вовсе неслучайно: они имеют вид длинных углублений ступенчатой формы.

Непосредственно процесс добычи сводится к простой схеме. В чистом виде угля нет, он извлекается из горной породы, сосредоточенной в верхних слоях земли.

В зависимости от количества вредных примесей горняки получают бурый, каменный уголь или антрацит. Каждый вид угля обладает своими характеристиками.

Так называемое «вскрытие» месторождения начинается с вскрышных работ – удаления пустой породы, которая покрывает угольные пласты. Этот процесс проводится двумя способами: с помощью взрывов или же механического рыхления.

Читайте также: «С чего начинается разработка месторождения?».

Затем горняки с помощью мощных землеройных машин снимают слои пустой породы: на грунт опускают ковш экскаватора (или другой техники – машины выбирают в зависимости от рельефа и почвы), с помощью рычага управления «вгрызаются» в него и заполняют вскрышей.

Горная масса за ненадобностью высыпается в сторону, а уголь, залегающий под ней, вынимается.

Очень важный момент: отработка угольных пластов ведётся в чёткой последовательности, к выемке нижнего слоя породы можно приступать спустя определённое время после выемки верхнего слоя.

Огромное количество вскрыши постепенно увеличивает выработанное пространство разреза, поэтому её транспортируют за пределы разреза, на специальные отвалы. А извлечённый уголь отправляется на склад или на горно-обогатительный комбинат.

После отработки на месте разреза нужно обязательно провести рекультивационные работы: отвалы с пустой породой обычно разравнивают и засыпают плодородным слоем почвы.

Предприятия в плюсе

Открытый способ добычи угля получил большое распространение благодаря своим преимуществам перед подземной добычей в шахтах.

Во-первых, работать на разрезе удобней и гораздо безопасней, нежели под землёй. Работники извлекают уголь в более комфортных условиях – на поверхности меньше вредных газов, есть естественное освещение.

И, конечно, риск смертельных случаев на поверхности намного ниже, чем под землёй.

Во-вторых, при данном способе очень высокая производительность труда – за счёт более свободной рабочей зоны и возможности использования сверхмощной техники.

Из пластов разреза осуществляется более полная выемка угля – потери полезного ископаемого примерно в 3 раза меньше, которые в подземных условиях происходят нередко.

В-третьих, высокая скорость строительства разреза, которая к

тому же требует гораздо меньших затрат (примерно в 1,5 раза). Также меньше

времени нужно на освоение проектной и производственной мощности месторождения.

И в-четвёртых, из-за низких затрат на строительство экономическая эффективность добычи на разрезе почти в 3 раза выше.

Перечисленные достоинства открытого способа позволяют предприятию извлекать уголь с более низкой себестоимостью.

«Нюансы» экологии

Очевидно, что экономическая эффективность добычи угля открытым способом омрачается некоторыми недостатками. По-настоящему глобальной проблемой стало негативное воздействие на окружающую среду.

Разрезы наносят серьёзный ущерб природе: во время добычи и транспортировки угля в воздух попадает масса пыли и золы. Сильно загрязняют атмосферу буровзрывные работы, погрузочно-разгрузочные работы, дымящиеся породные отвалы и открытые угольные склады.

Фото: wikimapia.org

Читайте также: Терриконы. Опасные «следы» карьеров и шахт.

Вскрышные породы, оставшиеся после отработки месторождения, занимают огромные земельные площади – разрушенные и тем самым непригодные для хозяйственной деятельности. На территории бывших разрезов то и дело наблюдается повышение эрозии почв, образование воронок и прочее.

Стоит отметить, что загрязнение почвы и воды при добыче

открытым способом носит постоянный характер: выбросы никуда не исчезают, а

хранятся долгие годы. В том числе это касается выбросов пыли в воздух – она оседает

в грунтах.

Ещё один неблагоприятный фактор: большое количество машин постоянно перевозит пустую породу, загрязняя пылью всё новые территории, попутно производя массу выхлопных газов.

Разрезам — быть?

Недостатки открытого способа добычи угля до сих пор перекрывают их преимущества, несмотря на экологическую проблему, которая в последнее время стоит весьма остро.

Самая сложная ситуация сейчас в центре угледобычи — Кузбассе, где не угасает довольно жёсткий конфликт между местным населением и угольными предприятиями.

Тем не менее, высокая производительность, экономическая эффективность и безопасность держат немалую толику угольных предприятий на плаву.

Сейчас создаются различные программы по снижению выбросов, ужесточаются правила перевозки угля, на месторождениях внедряются более экологичные решения.

Продолжение добычи на угольных разрезах и открытие новых говорит лишь о том, что открытый способ добычи будет востребованным ещё очень долгое время.

Более того, в целом у угольной промышленности России есть будущее, несмотря на мировой бум альтернативной энергетики.

Добыча угля открытым способом – открытая добыча угля

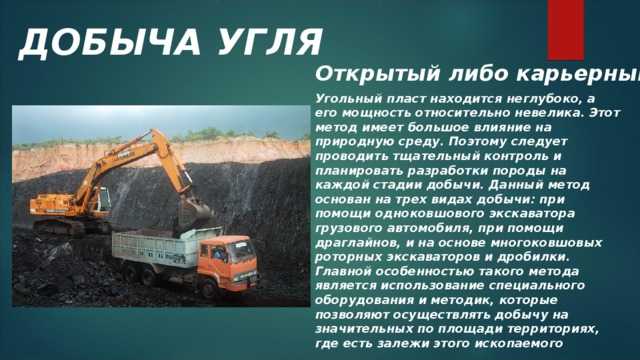

Добыча угля открытым способом проводится при поверхностном залегании пластов. Это экономически выгодный метод: разработка карьеров (угольных разрезов) обходится в 2-3 раза дешевле, чем шахт. В результате себестоимость полезного ископаемого падает. Поэтому открытый способ добычи угля считается самым дешевым. К тому же, он намного безопаснее.

В этой статье мы подробно расскажем о технологии добычи каменного угля в карьерах.

Добыча угля открытым способом

В каких случаях уголь добывают открытым способом

Методы открытой добычи угля

Добыча угля на равнинах

Добыча угля в горной местности

Техника для открытой добычи угля

Машины для выемки породы и угля

Оборудование для транспортировки

Вспомогательная техника

Порядок разработки угольного разреза

Поиск и разведка

Вскрышные работы

Добыча угля

Ликвидация и консервация разрезов

Преимущества и недостатки открытого способа добычи угля

Открытая добыча угля в России

Вы узнаете:

- В каких случаях уголь добывают открытым способом

- Какие существуют методы разработки угольных карьеров

- Какая техника используется для добычи

- Из каких этапов состоит технология разработки разреза

- Какие есть преимущества и недостатки и открытого способа добычи угля

- Как развивалась история открытой добычи угля в России

В каких случаях уголь добывают открытым способом

Чтобы использовать карьерную разработку, месторождение должно соответствовать двум критериям:

- Глубина залегания угля

Открытая добыча ведется в пластах, залегающих близко к поверхности земли. Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок. - Угол падения пластов

Они могут идти параллельно земле или спускаться вглубь под разным углом. Некоторые пласты расположены перпендикулярно к поверхности. Их верхние границы находятся на глубине в несколько метров, прикрыты лишь тонким слоем грунта. Вниз пласт спускается на сотни метров. В таких случаях добычу начинают открытым способом, а затем оборудуют шахты.

Карьерную разработку угля можно вести на любой территории. Для равнинной и горной местности есть разные методы добычи. О них мы поговорим в следующем разделе.

Методы открытой добычи угля

Всего их 4; каждый предполагает использование определенного оборудования и техники. Выбор конкретного метода зависит от особенностей рельефа.

Выбор конкретного метода зависит от особенностей рельефа.

Разработки могут вестись:

- На равнине

- В горной местности

Добыча угля на равнинах

Здесь для разработки месторождений используются следующие методы:

- Поверхностный

Применяется при пологом расположении пластов. Снимается максимальное количество вскрышной породы. Она отправляется на внешние отвалы. Иногда разработку ведут узкими полосами. Вскрышу из первой полосы складывают по внешнему контуру. Когда из нее выбран весь уголь, закладывают вторую. Пустую породу из нее перемещают в первую полосу. Таким образом параллельно с добычей проводится рекультивация. - Глубинный

Используется при разработке пластов с большим углом падения. Вскрыша снимается ступенями, разрез постепенно углубляется. Пустую породу перемещают на верхние ступени или за пределы разреза.

Добыча угля в горной местности

В данном случае технология сложнее, так как необходимо учитывать особенности рельефа. Методов открытой добычи в горной местности два:

Методов открытой добычи в горной местности два:

- Контурный

Разрез делают по краю подножья холма, повторяя его контуры. Пустую породу складывают на склоне или оставляют полосу в 5-6 м для отвалов. Второй способ безопаснее, нет риска оползней. Пустой породой из второго контура можно заполнять первый. Метод выгоден в тех случаях, когда угольный пласт прикрыт небольшим количеством породы. Если основная масса залежи находится под основанием холма или горы, лучше прокладывать штольни. - Нагорный

При этом способе добыча начинается с вершины или гребня холма. Пустая порода оттуда снимается, образуется плато. Вскрыша перемещается в долины. Метод значительно изменяет рельеф местности, влияет на экологию.

В зависимости от оборудования, используемого в разрезах, выделяют такие технологии:

- Цикличная

Добыча и транспортировка угля проходят с перерывами (циклами). Чаще всего используется техника малой и средней мощности.

- Циклично-поточная

Породу добывают машинами цикличного действия, чаще всего одношкивными экскаваторами. Транспортируют уголь и вскрышу конвейерами и автоматическими установками непрерывного действия. - Поточная

При этой системе добычи все процессы автоматизированы. В разрезах применяется техника непрерывного действия. Для добычи используются многоковшовые экскаваторы, для транспортировки – конвейеры. - Транспортная

Для перевозки угля на склады и вскрышной породы в отвалы используются самосвалы, железнодорожные вагоны. - Бестранспортная

Погрузка на склады, обогатительные заводы и в отвалы осуществляется через конвейеры непосредственно с экскаваторов. Такая система более дорогая, но эффективная. К тому же, идет меньшее загрязнение внешней среды выхлопными газами от тяжелых грузовых машин.

В крупных разрезах одновременно могут использоваться несколько технологий открытой добычи. Например, при разработке пластов, расположенных близко к складам и обогатительным заводам, применяют бестранспортную систему. На дальних участках используют грузовики или вагоны. В одной части карьера работа идет цикличным методом, в другой – поточным или циклично-поточным.

Например, при разработке пластов, расположенных близко к складам и обогатительным заводам, применяют бестранспортную систему. На дальних участках используют грузовики или вагоны. В одной части карьера работа идет цикличным методом, в другой – поточным или циклично-поточным.

Техника для открытой добычи угля

В угольных разрезах используется несколько типов техники:

- Машины для выемки вскрышной породы и угля

- Оборудование для транспортировки

- Вспомогательная техника

Далее мы расскажем о них подробнее.

Машины для выемки породы и угля

Для выемки используются экскаваторы разного типа:

- С прямой лопатой

Экскаваторы с прямой лопатой предназначены для выемки породы выше уровня площадки, на которой стоит машина. Лопата роет «от себя», набирает материал наподобие ложки. Она состоит из ковша с зубьями, жестко прикрепленного к рукоятке, стрелы и седлового подшипника. Стрела подвешена на канатах, она располагается под углом 45-60° к горизонтальной плоскости. Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля. - С обратной лопатой

Они изымают породу с уровней, расположенных ниже площадки, где стоит машина. Ковш жестко крепится к рукояти, он снабжен зубьями на передней и боковых сторонах. Рукоять представляет собой полую литую трубку с отверстиями для крепления ковша. Она крепится к стреле и поворачивается по часовой стрелке. Угол наклона стрелы меняется в широких пределах.

Обратная лопата роет «на себя». Ковш врезается в породу и загребает ее, поворачиваясь внутрь. Затем экскаватор разворачивается к месту выгрузки (оврагу, отвалу или кузову автомобиля) и опрокидывает ковш.

Стрела у экскаваторов с прямой и обратной лопатой короткая, не больше 5-10 м. Максимальный объем ковша – 10 м3. Для выемки породы с большой глубины или мест, куда не может подъехать техника, используют драглайны. Их стрела может достигать в длину от 15 до 125 м, а в ковш помещается от 6 м3 до 168 м3 породы.

- Драглайны

Механизм драглайн включает тяговую и подъемную лебедки, ковш и стрелу. Все элементы соединены между собой сложной системой канатов. Отдельные тросы предназначены для подъема и опускания стрелы. Ковш чрезвычайно подвижный. Это помогает охватить значительный радиус обрабатываемого участка — до 15 м. За час машина способна произвести выемку больше 300 м3 породы (экскаватор с прямой лопатой – до 210 м3). - Грейферы

Немного реже на угольных разрезах используются грейферы. Это устройства с двухлопастным ковшом, напоминающим челюсти. Они могут быть частью экскаватора или подъемного крана. Грейферы предназначены для выемки породы ниже уровня стоянки машины. Они могут использоваться в котлованах с глубиной 6-30 м. Объем ковшей достигает 7-8 м3, за один раз грейфер может изымать до 10 т породы. - Роторные экскаваторы

Это самая мощная машина, используемая при открытой добыче угля. Ее рабочая часть – круглое колесо, диаметром до 18 м. На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

Ротор используется для разрушения и выемки вскрышной породы, угольных пластов. Экскаватор снабжен транспортером и может перемещать вскрышу в отвалы, а уголь – на склады. Его часто применяют для выемки угля из пластов малой мощности, или разработки слоистых пластов с разными видами материала. - Машины для гидроразмыва

Для удаления рыхлой вскрышной породы используются машины для гидроразмыва. Они снабжены мощными шлангами. Струя воды смывает породу, открывая пласт угля. При такой методике в воздух попадает меньше пыли, но проблемой является перерасход воды. Метод нельзя использовать при отрицательных температурах.

Экскаваторы отличаются не только рабочей частью. Они перемещаются разными способами.

По этому критерию машины разделяют на:

- Колесные

- Гусеничные

- Шагающие

Колесные экскаваторы в карьерах применяются редко, лишь на участках с относительно ровной поверхностью. Гусеничный ход предназначен для легких и средних машин. Мощная угледобывающая техника чаще бывает шагающего типа. Она перемещается с низкой скоростью, на гидравлических опорах, оснащена драглайнами или роторами. Такие экскаваторы предназначены для выемки больших объемов породы. Они в 2-3 раза экономичнее, чем легкие передвижные машины.

Гусеничный ход предназначен для легких и средних машин. Мощная угледобывающая техника чаще бывает шагающего типа. Она перемещается с низкой скоростью, на гидравлических опорах, оснащена драглайнами или роторами. Такие экскаваторы предназначены для выемки больших объемов породы. Они в 2-3 раза экономичнее, чем легкие передвижные машины.

Около 60% экскаваторов, работающих в разрезах России, отечественного производства. Некоторые из них были выпущены еще в СССР. Остальные 40% машин – импортные: из Кореи, Японии, Франции, Германии и США.

Оборудование для транспортировки

В разрезах ежедневно перемещают сотни тысяч тонн сыпучих материалов. Добытый уголь поставляется на склады, обогатительные заводы, в порты и на железнодорожные станции. Пустую породу складывают в отвалы либо заполняют ею отработанные карьеры.

Для транспортировки в угольных разрезах используют:

- Самосвалы с большой грузоподъемностью

Автомобильная перевозка – самый популярный способ. Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Метод имеет свои недостатки. Для проезда техники необходимо построить дорогу. Уклон ее не должен превышать 6°. По более крутому склону груженый автомобиль не проедет. Выхлопные газы от тяжелого транспорта загрязняют внешнюю среду. - Железнодорожный транспорт

Погрузка в железнодорожные вагоны – более экономичный и экологичный метод. Уголь с карьеров сразу поставляется потребителю или на обогатительные заводы, которые расположены за несколько километров от места добычи. Способ перевозки выгодно применять на крупных карьерах. Ведь для этого нужно проложить железнодорожную ветку.

Вагоны для транспортировки используются в самом крупном разрезе в мире – «Богатырь». Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край).

Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край). - Ленточные конвейеры

Ленточные конвейеры – один из перспективных и безопасных с экологической точки зрения методов транспортировки. Подобное оборудование установлено на крупных роторных экскаваторах. Но его длина ограничена несколькими десятками метров. Наземные конвейеры могут транспортировать породу и уголь на сотни метров. На Сахалине в 2019 году начали строить конвейер длиной 28 км. Он будет соединять Солнцевский угольный разрез с портом «Шахтерск».

Конвейеры закрытого типа не загрязняют окружающую среду. Пыль от породы и угля не попадает в воздух. Производительность ленты составляет 3 000 — 3500 т/час. Но такое оборудование имеет свои недостатки. В условиях холодного климата конвейеры трудно эксплуатировать, они страдают от снега и обледенения.

На угольных разрезах чаще всего используются комбинированные системы. Например, конвейер устанавливают на крутых участках, с углом падения более 7 градусов. К ним материалы подвозятся грузовиками. Также комбинируют автомобильный и железнодорожный транспорт, чтобы экономить на прокладке рельсов.

Например, конвейер устанавливают на крутых участках, с углом падения более 7 градусов. К ним материалы подвозятся грузовиками. Также комбинируют автомобильный и железнодорожный транспорт, чтобы экономить на прокладке рельсов.

Вспомогательная техника

Кроме непосредственной добычи угля и выемки вскрышных пород в разрезах проводятся и другие работы. Для прохождения транспорта нужно проложить дороги. Время от времени следует проводить их ремонт. Персонал нужно перевозить на дальние участки. Все это требует дополнительной техники.

Чаще всего на угольных карьерах используют:

- Бульдозеры. С их помощью проводят дополнительную выемку породы, выравнивают площадки и дороги

- Буровые установки – для подготовки взрывных работ

- Погрузчики и тракторы – для перемещения мелких грузов

- Грейдеры. Применяются для прокладки, выравнивания и ремонта дорог

- Грузовые автомобили средней и малой грузоподъемности – для подвозки деталей и оборудования

- Машины для полива дорог.

Они помогают снизить запыленность в карьерах

Они помогают снизить запыленность в карьерах - Внедорожники – для подвоза рабочих

В хозяйственный комплекс разреза входят гаражи, мастерские для ремонта оборудования, объекты электроснабжения, помещения для персонала, административные строения, склады, лаборатории. На территории крупных карьеров строятся обогатительные заводы.

Порядок разработки угольного разреза

Разработка угольного разреза начинается с выявления залежи, а заканчивается закрытием и рекультивацией карьера. От начала эксплуатации до ее завершения проходит несколько десятков лет. В некоторых разрезах уголь добывают уже больше сотни лет.

Основные этапы разработки угольного разреза:

- Поиск и разведка

- Вскрышные работы

- Добыча угля

- Ликвидация или консервация разреза

Подробнее о каждом этапе вы прочитаете дальше.

Поиск и разведка

О методах поиска новых месторождений мы подробно рассказывали в статье Добыча угля. На этих этапах выявляют запасы угля и делают вывод, возможно ли вести разработку открытым способом. Важно определить глубину залегания пластов и их угол падения. Также изучают мощность залежи, от нее зависит экономическая целесообразность добычи.

На этих этапах выявляют запасы угля и делают вывод, возможно ли вести разработку открытым способом. Важно определить глубину залегания пластов и их угол падения. Также изучают мощность залежи, от нее зависит экономическая целесообразность добычи.

Вскрышные работы

Выделяют 2 вида вскрышных работ:

- Горно-капитальные

Проводятся в самом начале разработки месторождения или при введении в эксплуатацию новых участков - Текущие

Включают зачистку уже вскрытых пластов от пустой породы

Перед началом работ проводятся геологические расчеты и заполняется документация. Первый этап – расчистка местности от деревьев и кустарников. Плодородный слой почвы снимается и складируется. Он будет использоваться в дальнейшей рекультивации разрезов.

Затем приступают непосредственно к удалению вскрыши. Если порода рыхлая, используют экскаваторы, драглайны. Плотные породы разрыхляют роторными экскаваторами с режущими инструментами.

Плотные породы взрывают. Работы проводит специально обученный персонал. Взрывные устройства монтируются в единую сеть, по предварительно согласованному плану. Их помещают в шпуры (цилиндрические отверстия в породе), шахты или ямы. При небольших объемах размещение взрывателей проходит вручную. Но на крупных карьерах этот процесс механизирован.

Используется несколько методик взрывания

В зависимости от применяемых средств:

- Огневое

Устройства поджигаются специальными патронами. - Электроогневое

Огневые шнуры поджигаются электровоспламенителями, соединенными в общую сеть. - Электрическое

Взрывная сеть монтируется из кабелей, которые подключаются к каждому заряду и соединяются между собой. Взрыв происходит после включения электрического тока.

В зависимости от времени между взрывами:

- Мгновенное

- Замедленное

- Короткозамедленное

В зависимости от порядка расположения зарядов:

- Однорядное

- Многорядное

В зависимости от назначения:

- Первичное

Взрывается нетронутая порода на поверхности пласта - Вторичное

Разрушаются твердые куски вскрыши, которые не разрушились при первом взрыве

После взрыва проверяют, все ли устройства сработали. Если остались заряды, их взрывают дополнительно. Только после этого в зону допускаются рабочие и техника.

Если остались заряды, их взрывают дополнительно. Только после этого в зону допускаются рабочие и техника.

Когда вскрыша с верхних пластов удаляется, в разрезе прокладываются внешние и внутренние траншеи, дороги для проезда тяжелого транспорта. На территории оборудуются коммуникации, проводится электрическое оснащение, возводятся хозяйственные постройки.

Вскрышные работы проводят на протяжении всего времени функционирования угольного разреза. Ведь между пластами есть прослойки пустых пород. Карьер постепенно углубляется, пока не будет выработан полностью.

Добыча угля

После обнажения угольного пласта переходят непосредственно к добыче породы. Сначала в разных местах берут пробы, чтобы определить качество полезного ископаемого. Если пласт состоит из разных видов угля, выемку ведут слоями.

Верхняя часть пласта может быть рыхлой, так как разрушаются вместе со вскрышей во время взрыва. Более глубокие требуют дополнительного рыхления. Это делается роторными экскаваторами, буровыми установками или с помощью взрывных устройств.

Добыча ведется с помощью экскаваторов, драглайнов, грейферов. Сразу идет отгрузка материала на самосвалы, конвейеры или в вагоны. Они доставляют уголь на склады, обогатительные заводы, железнодорожные станции или в порты. Каждая партия тщательно проверяется. Берут около десятка проб и отправляют в лабораторию. Там определяют основные свойства материала – зольность, теплоемкость, влажность и т.д. От этого во многом зависит сфера применения полезного ископаемого.

Ликвидация и консервация разрезов

Каждый разрез имеет свои запасы угля. Когда они исчерпываются, встает вопрос о ликвидации карьера. В отдельных случаях она проводится, когда дальнейшая добыча угля становится опасной или нерентабельной. Например, в карьере возникли пожары, а стенки ненадежные, и существует постоянная угроза обвалов.

Некоторые разрезы консервируют, чтобы продолжить добычу угля через некоторое время. Чаще всего это связано с экономической рентабельностью. Через некоторое время цены и спрос на рынке угля могут повыситься, стоимость техники – снизиться. Тогда предприятие возобновляет свою работу.

Тогда предприятие возобновляет свою работу.

Перед началом ликвидации или консервации объекта составляется подробный план. В нем прописываются причины закрытия, сроки проведения ликвидационных (консервационных) работ. Составляется схема разреза и окружающей местности. Детализируется каждый этап проведения работ.

При ликвидации угольного разреза в первую очередь следует предотвратить возгорание остатков полезного ископаемого. Нужно оградить доступ воздуха к породе. Для этого сооружают специальные перегородки или закачивают вглубь пластов влажную пульпу. Она состоит из глины, вскрышных пород или отходов обогатительных заводов. Заливают пульпу сквозь специально пробуренные отверстия.

Дальше укрепляют стенки карьера, убирают оборудование и послойно засыпают карьер вскрышной породой. При консервации разреза заполняют лишь некоторые отработанные участки. В этом случае важно обеспечить безопасность людей и животных. Территория разреза огораживается, в особо опасных местах делают высокие насыпи.

Все этапы работ по ликвидации проверяются. Важно обеспечить безопасность, предотвратить подземные пожары и образование оползней. Продукты угледобычи не должны попадать в водоемы. Поэтому тщательно блокируются устья рек и подземные водоносные горизонты. Когда карьер засыпан, проверяется прочность основания, отсутствие провалов.

Поверх вскрышной породы на месте бывшего разреза выстилают слой плодородной почвы. Он должен отлежаться два года. Затем можно высаживать траву, кустарники и деревья. Во многих странах мира, включая Россию, проводится рекреационная рекультивация угольных разрезов. Полностью изменяется хозяйственное предназначение территории. Например, на месте карьера можно разбить пастбище, парк, сделать искусственное озеро или зону отдыха.

Добыча угля в открытых разрезах в 2-3 раза рентабельнее, чем в подземных шахтах. Этот метод используют всюду, где есть технические возможности.

К плюсам открытой добычи относят:

- Безопасность

На открытом воздухе работать намного легче, наносится меньший вред здоровью. Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже.

Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже. - Высокий процент выемки породы

Из пластов в разрезах можно извлечь в 1,5-3 раза больше полезного ископаемого, чем из шахт. - Возможность использовать тяжелую технику благодаря открытому пространству

Мощные экскаваторы способны извлечь в час сотни тонн породы, чего нельзя добиться от подземных комбайнов. Перевозка осуществляется вместительными самосвалами и вагонами, большими ленточными конвейерами. Это значительно повышает производительность и рентабельность предприятия. - Возможность вести взрывные работы

Это один из самых эффективных методов рыхления вскрышной породы и угольных пластов. На открытых пространствах риск обвалов, пожаров, взрывов газа намного ниже, чем под землей. Поэтому ограничений на взрывные работы нет. - Низкие затраты на оборудование, консервацию и ликвидацию карьеров

В разработку открытым способом нужно вкладывать намного меньше средств, чем закрытым. Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Минусы открытой добычи:

- При разработке разреза сильно нарушается ландшафт, страдает биосфера.

- Из эксплуатации выводятся большие площади сельскохозяйственных земель.

- В воздух попадает много пыли, которая оседает в реках, озерах, на полях, загрязняя воду и почву.

- Открытым способом можно получать только уголь из поверхностных пластов.

- Существует зависимость от природных условий. При сильных морозах или высоких температурах продуктивность добычи снижается.

Открытая добыча угля в России

Добыча угля открытым способом в России началась еще на заре ХХ века. Для этого были оборудованы небольшие разрезы в Забайкалье и Восточной Сибири. Но объемы добычи были незначительными, использовался в основном ручной труд. В 30-х годах открылись карьеры в Коркинском, Черемховском, Богородчанском и Рейчихинском месторождениях (Восточная Сибирь). После войны начали интенсивно разрабатываться разрезы в Кузбассе.

После войны начали интенсивно разрабатываться разрезы в Кузбассе.

К 1955 году количество людей, работающих в разрезах, увеличилось в 4 раза. Параллельно начала развиваться машиностроительная промышленность. В карьеры поступали мощные экскаваторы и самосвалы, а тепловозы заменялись электровозами. В 1992 году открытым способом в РФ добывалось уже 56,4% всего угля, было освоено около 88% месторождений.

На сегодняшний день в России открытым способом добывается 65% полезного ископаемого, и в ближайшее время эту цифру должны увеличить до 75%. Себестоимость такого угля намного ниже, чем добытого в шахтах. Поэтому материал имеет много конкурентных преимуществ на рынке.

Цены на уголь остаются стабильными уже несколько десятилетий, спрос на него будет только расти. Сейчас в большинстве стран наращивается именно открытая добыча, а шахты постепенно закрываются. Метод себя лучше окупает и требует меньше вложений. Поэтому, как мы уже говорили в самом начале, открытый способ добычи угля – самый дешевый.

Угольный разрез Черногорский, Хакасия, Россия

Угольный разрез Черногорский — каменноугольный разрез, расположенный в Хакасии на юге Восточной Сибири в южно-центральной части России. Он на 100% принадлежит и управляется СУЭК-Хакасия, дочерней компанией Сибирской угольной энергетической компании (СУЭК), крупнейшей угольной компании России.

Черногорский — один из старейших угледобывающих объектов, который ведет добычу с 1958 года. В настоящее время он является крупнейшим из четырех угледобывающих предприятий СУЭК в Хакасии. Его производственная мощность достигла девяти миллионов тонн в год (млн тонн в год) в 2019 году., в то время как общий объем добычи каменного угля СУЭК-Хакасия в том же году составил 13,9 млн тонн (Мт).

В марте 2019 года утвержден проект расширения проектной мощности разреза «Черногорский» до 12,5 млн тонн в год.

Проект расширения Черногорского угольного разреза, который планируется завершить в 2022 году, предусматривает реконструкцию существующих объектов, а также строительство новых объектов на площадке.

Местоположение

Черногорское угольное месторождение расположено в пределах Минусинского угольного бассейна в Усть-Абаканском районе Республики Хакасия. Разрез Черногорский расположен в западной части Черногорского угольного месторождения.

Запасы угля на Черногорском угольном разрезе

По состоянию на декабрь 2019 года подтвержденные и вероятные запасы каменного угля на Черногорском угольном разрезе составляли 142 млн тонн.

Общие извлекаемые запасы угля СУЭК в Хакасии оцениваются в 342 млн тонн. Остальные три карьера компании в регионе, по оценкам, содержат оставшиеся 200 млн тонн угля.

Разрез Абаканский, расположенный рядом с Черногорским, оценивался в 39 млн тонн, а запасы угля на Изыхском и Восточно-Бейском разрезах составляли 38 млн тонн и 123 млн тонн соответственно.

Добыча и обогащение угля

На Черногорском угольном разрезе применяется традиционный способ добычи открытым способом с буровзрывными, погрузочно-транспортными работами.

Добытый уголь направляется на близлежащую Черногорскую обогатительную фабрику для снижения зольности и повышения качества угля. Очистная фабрика введена в эксплуатацию в 2013 году. СУЭК-Хакасия завершила реконструкцию Черногорской обогатительной фабрики на увеличение производственной мощности 9млн тонн в год в 2019 году. СУЭК-Хакасия также управляет двумя установками по сортировке угля в регионе.

Конечный промытый и рассортированный уголь имеет теплотворную способность до 5700 ккал/кг. Более половины угольной продукции экспортируется в Европу и Азию. СУЭК также управляет ТЭЦ установленной электрической мощностью 406 МВт в Хакасии, которая обеспечивает теплом и электроэнергией города Абакан и Черногорск.

Модернизация горно-шахтного парка Черногорский

СУЭК-Хакасия вложила значительные средства в модернизацию горнодобывающего парка Черногорского с целью поддержания высоких объемов производства при большей производительности труда.

В июне 2019 года компания представила два гусеничных бульдозера Komatsu D375A, колесный погрузчик Liebherr L586, колесный бульдозер Komatsu WD600 и два самосвала Volvo с прицепами ТОНАР.

Также в 2019 году модернизировал систему управления драглайном на Черногорском, установив усовершенствованную цифровую систему управления электроприводами.

Пилотный проект по использованию сети 5G на автономных карьерных самосвалах также реализуется на разрезе «Черногорский». Осуществляется пилотный проект по испытанию на шахте полностью автоматизированной шахтной системы, объединяющей робототехнику, промышленный искусственный интеллект (ИИ) и интернет вещей (IoT) на роботизированных самосвалах БЕЛАЗ-7513Р грузоподъемностью 130 тонн.

Черногорский — первый в России рудник, использующий сеть 5G для беспилотного и дистанционно управляемого транспорта.

В проекте используется беспроводная сеть 5G Huawei общей протяженностью 1,5 км с двумя базовыми приемопередающими станциями, работающими в автономном режиме.

Привлеченные подрядчики

Zyfra Group, финско-российская компания, занимающаяся цифровыми решениями, является поставщиком интеллектуальной шахтной системы для пилотного проекта автоматизации на основе сети 5G на Черногорском угольном разрезе.

Разрез Кийзасский компании «Сибантрацит» в Кемерово, Россия, преодолел рубеж в 55 млн тонн угля

Опубликовано Полом Муром 24 января 2022 г.

На Кийзасском разрезе Группы «Сибантрацит» в Кемеровской области состоялось торжественное мероприятие, посвященное добыче 55 млн тонн угля, на котором лучшие работники также были награждены благодарственными письмами за добросовестный труд. Подвиг был совершен всего через восемь лет после начала эксплуатации шахты. Компания значительно увеличила добычу угля в 2021 г., а также планирует нарастить добычу угля в 2022 г.

Чтобы это стало возможным, «Сибантрацит» приобрел парк мощного оборудования в рамках плана по увеличению добычи на руднике. На предприятии уже эксплуатируются два экскаватора ЭКГ-20К ИЗ-КАРТЭКС с ковшом 20 м3 и два агрегата ЭКГ-12К с ковшом 12 м3, а экскаваторы с меньшим объемом ковша постепенно выводятся из эксплуатации. В 2022 году для Кийзасского будут закуплены электроэкскаваторы ИЗ-КАРТЭКС с объемом ковша 20 и 22 м3. Также планируется закупить около 30 самосвалов грузоподъемностью от 220 т (БЕЛАЗ 75307) до 240 т (БЕЛАЗ 75318). Подрядчики «Сибантрацита» закупят еще около 40 самосвалов грузоподъемностью от 9от 0 до 220 т специально для удовлетворения потребностей операции. На шахте также есть сервисный центр Liebherr, обслуживающий растущий парк гидравлических экскаваторов и бульдозеров Liebherr.

На предприятии уже эксплуатируются два экскаватора ЭКГ-20К ИЗ-КАРТЭКС с ковшом 20 м3 и два агрегата ЭКГ-12К с ковшом 12 м3, а экскаваторы с меньшим объемом ковша постепенно выводятся из эксплуатации. В 2022 году для Кийзасского будут закуплены электроэкскаваторы ИЗ-КАРТЭКС с объемом ковша 20 и 22 м3. Также планируется закупить около 30 самосвалов грузоподъемностью от 220 т (БЕЛАЗ 75307) до 240 т (БЕЛАЗ 75318). Подрядчики «Сибантрацита» закупят еще около 40 самосвалов грузоподъемностью от 9от 0 до 220 т специально для удовлетворения потребностей операции. На шахте также есть сервисный центр Liebherr, обслуживающий растущий парк гидравлических экскаваторов и бульдозеров Liebherr.

Кийзасский также поддерживает обширную экологическую программу. Компания использует самосвалы, работающие на сжиженном природном газе (СПГ), и установила современные очистные сооружения. Кроме того, модернизируется местная углеотгрузочная станция – там уже установлены защитные экраны и новые системы пылеподавления, которые добавятся в следующем году. В 2021 году компания посадила более миллиона деревьев в Кузбассе, и эта деятельность продолжится в 2022 году. Кийзасский также открыт для взаимодействия с жителями близлежащих районов. Руководство регулярно организует выезды на производственные объекты, где местное население может наблюдать за проведением взрывных работ и т. д.

В 2021 году компания посадила более миллиона деревьев в Кузбассе, и эта деятельность продолжится в 2022 году. Кийзасский также открыт для взаимодействия с жителями близлежащих районов. Руководство регулярно организует выезды на производственные объекты, где местное население может наблюдать за проведением взрывных работ и т. д.

Электрификация Кийзасского рудника продолжится в 2022 году. Строительство Кийзасской подстанции и ВЛ позволит ввести в эксплуатацию шесть электроэкскаваторов. Использование большегрузных транспортных средств значительно снизит воздействие на окружающую среду.

По словам Руслана Минибаева, генерального директора управляющей компании «Сибантрацит Мыски», которая управляет Кийзасским разрезом, компания не собирается останавливаться на достигнутом, и впереди ждут новые рекорды: «То, что 55 млн т угля было добыто за столь короткий срок, доказывает, что коллектив Кийзасского разреза движется в правильном направлении. Хочу поблагодарить людей, которые запустили компанию, вдохнули в нее жизнь и поставили такую высокую планку.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Чаще всего их глубина не превышает 100 м. Но современные технологии позволяют проводить выемку и с 500 м ниже поверхности земли. Самый глубокий угольный разрез в России и всей Евразии – Коркинский (Челябинская область). Его нынешняя глубина – 540 м, а проектная – 630 м. Карьер закрыли в 2017 году, после нескольких пожаров и обрушения стенок.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

Нижняя часть ковша открывается, таким образом порода высыпается на отвал или в кузов автомобиля.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м.

На нем помещается около десятка ковшей или резцов. Объем одного ковша – до 2 м3. Производительность машины – 10 000 м3 в час. Она может копать на глубину 5 м и имеет высоту вреза до 33 м. Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства.

Уголь или вскрышная порода грузятся экскаваторами в кузов самосвалов. Грузоподъемность их колеблется от 30 до 400 тонн. Для перевозки полезного ископаемого в карьерах чаще используют машины на 30-35 тонн, для породы – 100-300 тонн. Обычно в российских карьерах работают самосвалы марки «БелАЗ». Немного реже – машины корейского или японского производства. Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край).

Он расположен в Экибастузском бассейне (Казахстан). В России этот метод транспортировки применяют в Бородинском разрезе (Красноярский край). Они помогают снизить запыленность в карьерах

Они помогают снизить запыленность в карьерах Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже.

Ведь концентрация пыли и вредных газов в карьерах намного ниже, чем в шахтах. Количество травм и смертельных случаев при открытой добыче ниже. Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.

Добычу в карьерах легко регулировать, наращивать или сокращать при необходимости. Для ликвидации разреза нужно меньше средств и усилий.