Содержание

Алюминиевый сплав Д20 с медью и марганцем жаропрочный свариваемый

| Al | Cu | Mn | Ti | Fe | Si | Zr | Zn | Mg | Прочие примеси | |

|---|---|---|---|---|---|---|---|---|---|---|

| каждая | сумма | |||||||||

| не более | ||||||||||

| Основа | 6,0-7,0 | 0,4-0,8 | 0,1-0,2 | 0,3 | 0,3 | 0,2 | 0,1 | 0,05 | 0,05 | 0,1 |

По показателям прочности, чувствительности к концентрации напряжений, вязкости разрушения, выносливости сплав Д20 равноценен сплаву 1201; отличается более высокой жаропрочностью при температурах ≥200°С по сравнению со сплавом АК4-1. |

| Полуфабрикат | Лист плакированный | Плита плакированная | ||||

|---|---|---|---|---|---|---|

| ГОСТ, ОСТ, ТУ | ОСТ1 90166-75 | ОСТ1 90246-77 | ОСТ1 90166-75 ОСТ1 90246-77 | ОСТ1 90246-77 | ОСТ1 90267-78 | |

| Толщина, мм | 0,3-0,4 | 0,4-10,5 | 0,3-10,5 | 0,5-10,5 | 11-80 | |

| Масса, кг | — | |||||

| Состояние | М | Т | Т1 | Т | Т1 | |

| Направление вырезки образца | П | |||||

| σв, кгс/мм2 | ≤25 | ≤24 | 28 | 38 | 28 | 38 |

| σ0,2, кгс/мм2 | — | — | — | 28 | — | 28 |

| δ5, % | — | — | — | — | — | — |

| δ10, % | 13 | 15 | 12 | 8 | 12 | 8 |

| Полуфабрикат | Профиль | Пруток | Штамповка | Поковка | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| прессованные | ||||||||||

| ГОСТ, ОСТ, ТУ | ОСТ1 90113-74 | ОСТ1 90174-75 | ОСТ1 90073-72 | |||||||

| Толщина, мм | ≤125 | ≤300 | — | |||||||

| Масса, кг | — | ≤100 | ≤100 | |||||||

| Состояние | М | Т | Т1 | Т1 | ||||||

| Направление вырезки образца | Д | Д | П | В | Д | П | В | |||

| σв, кгс/мм2 | ≤25 | 28 | 35 | 36 | 38 | 37 | 36 | 38 | 37 | 36 |

| σ0,2, кгс/мм2 | — | — | 24 | 24 | 26 | — | — | 26 | — | — |

| δ5, % | — | — | — | 8 | 10 | 4 | 4 | 10 | 4 | 4 |

| δ10, % | 12 | 12 | 8 | — | — | — | — | — | — | — |

М — мягкий, отожженный; Т — закаленный и естественно состаренный; Т1 — закаленный и искусственно состаренный. П — поперечное; Д — продольное; В — высотное. П — поперечное; Д — продольное; В — высотное. | ||||||||||

| Полуфабрикат | Полоса прессованная | Лист плакированный |

|---|---|---|

| Толщина, мм | 20 | Всех толщин |

| Состояние | Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением | Закаленный и искусственно состаренный |

| Направление вырезки образца | Продольное | Поперечное |

| σв, кгс/мм2 | 18 | 20 |

| σ0,2, кгс/мм2 | 24 | 28 |

| σпц. сж, кгс/мм2 | 18 | 22 |

| σ0,2 сж, кгс/мм2 | 24 | 30 |

| Полуфабрикат | Лист плакированный | |

|---|---|---|

| Толщина, мм | 2 | |

| Состояние | Закаленный и искусственно состаренный | |

| Направление вырезки образца | Поперечное | |

| Форма образца | Плоский (гладкий и с отверстием) | |

| Кt | 1 | 2,6 |

| σв, кгс/мм2 | 43 | — |

| σнв, кгс/мм2 | — | 43 |

| σнв/σв | — | 1 |

| Полуфабрикат | Полоса прессованная | ||

|---|---|---|---|

| Толщина, мм | 160 | ||

| Состояние | Закаленный и искусственно состаренный | ||

| Ориентация образца и трещины | Продольное, Поперечное | Поперечное, Продольное | Высотное Продольное |

| Толщина образца, мм | 50 | ||

| σ0,2, кгс/мм2 | 29,5 | 31 | 30,9 |

| KIc, кгс/мм3/2 | 122 | 113,5 | 98 |

| Полуфабрикат | Лист плакированный | Профиль,пруток перессованные | Поковка и штамповка |

|---|---|---|---|

| Толщина, мм | 2-6 | До Ø125 | — |

| Масса, кг | — | — | 100 |

| Состояние | Закаленный и искусственно состаренный | Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением | Закаленный и искусственно состаренный |

| Направление вырезки образца | Поперечное | Продольное | |

| Е, кгс/мм2 | 7100 | 7200 | 7200 |

| Есж, кгс/мм2 | 7200 | 7300 | 7200 |

| G, кгс/мм2 | — | 2700 | 2700 |

| μ | — | 0,33 | 0,33 |

| Полуфабрикат | Поковка | ||

|---|---|---|---|

| Масса, кг | 100 | ||

| Состояние | Закаленный и искусственно состаренный | ||

| Направление вырезки образца | Продольное; Поперечное | ||

| Температура испытания, °С | 20 | -70 | -196 |

| σв, кгс/мм2 | 40 | 42 | 52 |

| σ0,2, кгс/мм2 | 32 | 35 | 40 |

| δ5, % | 12 | 14 | 16 |

| Полуфабрикат | Полоса прессованная | Лист плакированный | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Толщина, мм | 20 | 2-6 | ||||||||||

| Масса, кг | — | — | ||||||||||

| Состояние | Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением | Закаленный и искуственно состаренный | ||||||||||

| Направление вырезки образца | Продольное | Поперечное | ||||||||||

| Температура испытания, °С | 20 | 150 | 200 | 250 | 300 | 350 | 20 | 100 | 150 | 200 | 250 | 300 |

| σв, кгс/мм2 | 40 | 34 | 30 | 24 | 18 | 12 | 40 | 36 | 32 | 26 | 18 | 12 |

| σ0,2, кгс/мм2 | 25 | 22 | 21 | 16 | 13 | 9 | 30 | 27 | 25 | 18 | 12 | 10 |

| δ11,3√F, % | 12 | 12 | 12 | 11 | 14 | 19 | 10 | 14 | 14 | 16 | 16 | 20 |

| σ0,2 сж, кгс/мм2 | 25 | 22 | — | 16 | — | 9 | 31 | — | — | — | — | — |

| Полуфабрикат | Поковка | ||||||

|---|---|---|---|---|---|---|---|

| Толщина, мм | — | ||||||

| Масса, кг | До 100 | ||||||

| Состояние | Закаленный и искуственно состаренный | ||||||

| Направление вырезки образца | Продольное | ||||||

| Температура испытания, °С | 20 | 150 | 175 | 200 | 225 | 250 | 275 |

| σв, кгс/мм2 | 40 | 35 | 33 | 31 | 28 | 23 | 22 |

| σ0,2, кгс/мм2 | 32 | 28 | 26 | 22 | 20 | 18 | — |

| δ5, % | 12 | 16 | 16 | 18 | 18 | 18 | 20 |

| σ0,2 сж, кгс/мм2 | — | — | — | — | — | — | — |

| Полуфабрикат | Лист плакированный | |||||

|---|---|---|---|---|---|---|

| Толщина, мм | 2 | |||||

| Состояние | Закаленный и искусственно состаренный | |||||

| Направление вырезки образца | Поперечное | |||||

| Форма образца | Плоский (гладкий и с отверстием: Kt = 2,6) | |||||

| Температура испытания, °С | 20 | 100 | 150 | 200 | 250 | 300 |

| σв, кгс/мм2 | 43 | 39 | 35 | 27 | 19 | 12,5 |

| σнв, кгс/мм2 | 43 | 41,5 | 37,5 | 30,5 | 22 | 14,5 |

| σнв/σв | 1 | 1,06 | 1,07 | 1,13 | 1,16 | 1,16 |

| Полуфабрикат | Лист плакированный | ||||||

|---|---|---|---|---|---|---|---|

| Толщина, мм | 2 | ||||||

| Масса, кг | — | ||||||

| Состояние | Закаленный и искусственно состаренный | ||||||

| Направление вырезки образца | Поперечное | ||||||

| Температура нагрева и испытания, °С | 20 | 150 | 200 | 250 | |||

| Продолжительность нагрева, час | — | 0,5 | 100 | 0,5 | 100 | 0,5 | 50 |

| σв, кгс/мм2 | 40 | 32 | 32 | 26 | 24 | 18 | 16 |

| σ0,2, кгс/мм2 | 32 | 25 | 20 | 18 | 15 | 12 | 10 |

| δ11,3√F, % | 10 | 16 | 18 | 16 | 14 | 16 | 20 |

| Полуфабрикат | Поковка | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Толщина, мм | — | ||||||||

| Масса, кг | 100 | ||||||||

| Состояние | Закаленный и искусственно состаренный | ||||||||

| Направление вырезки образца | Продольное | ||||||||

| Температура испытания, °С | 20 | 150 | 200 | 250 | 275 | ||||

| Продолжительность нагрева, час | — | 0,5 | 100 | 0,5 | 100 | 0,5 | 100 | 0,5 | 100 |

| σв, кгс/мм2 | 40 | 35 | 37 | 31 | 29 | 23 | 21 | 22 | 18,5 |

| σ0,2, кгс/мм2 | 32 | — | — | — | — | — | — | — | — |

| δ11,3√F, % | — | — | — | — | — | — | — | — | — |

| Полуфабрикат | Лист плакированный | |||||||

|---|---|---|---|---|---|---|---|---|

| Толщина, мм | 2 | |||||||

| Состояние | Закаленный и искусственно состаренный | |||||||

| Направление вырезки образца | Поперечное | |||||||

| Температура нагрева и испытания, °С | 20 | 100 | 150 | 200 | 250 | 300 | ||

| Продолжительность нагрева, час | — | 0,5 | 0,5 | 0,5 | 100 | 0,5 | 25 | 0,5 |

σв. св, кгс/мм2 св, кгс/мм2 | 29 | 27 | 26 | 22 | 19 | 16 | 14 | 11 |

| σв. св/σв | 0,73 | 0,75 | 0,81 | 0,84 | 0,79 | 0,89 | 0,83 | 0,92 |

| Полуфабрикат | Полоса прессованная | |||||||

|---|---|---|---|---|---|---|---|---|

| Толщина, мм | 20 | |||||||

| Состояние | Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением | |||||||

| Направление вырезки образца | Продольное | |||||||

| Температура испытания, °С | 150 | 175 | 200 | 250 | 270 | 300 | 320 | 350 |

| σ0,2/100, кгс/мм2 | 20 | 17 | 12 | 8 | 7 | 6,5 | 5 | 3 |

| σ0,2/200, кгс/мм2 | — | — | 11,5 | 7 | 6,5 | 6 | 4 | 2,5 |

| σ25, кгс/мм2 | — | — | 20 | 13 | 11 | 8,5 | 7,5 | 4,5 |

| σ50, кгс/мм2 | — | — | 19 | 13 | 10,5 | 8,5 | 7 | 4 |

| σ100, кгс/мм2 | 30 | 21 | 18 | 12,5 | 10 | 8 | 6 | 4 |

| σ200, кгс/мм2 | — | — | 17 | 11,5 | 10 | 7,5 | 5,5 | 3,5 |

| σ400, кгс/мм2 | — | — | — | 11 | 10 | 7,5 | 5,5 | 3 |

| Полуфабрикат | Лист плакированный | Полоса прессованная | ||||||

|---|---|---|---|---|---|---|---|---|

| Толщина, мм | 2-6 | 20 | ||||||

| Состояние | Закаленный и искусственно состаренный | Закаленный и искусственно состаренный по режиму, обеспечивающемуболее высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением | ||||||

| Направление вырезки образца | Поперечное | Продольное | ||||||

| Температура испытания, °С | 150 | 200 | 250 | 300 | 100 | 150 | 200 | 250 |

| Е, кгс/мм2 | 6500 | 6200 | 5400 | 5000 | 6900 | 6700 | 6000 | 5700 |

| Есж, кгс/мм2 | 6600 | 6300 | 5400 | 5000 | — | — | — | — |

Коррозионная стойкость неплакированных полуфабрикатов из сплава Д20 в естественно и искусственно состаренном состоянии пониженная. Прессованные полуфабрикаты не склонны к коррозионному растрескиванию. Коррозионная стойкость плакированных листов ниже, чем у плакированных листов из сплава Д16, из-за более сильной диффузии меди из сердцевины в плакирующий слой. Сварные швы и зона термического влияния обладают низкой коррозионной стойкостью, склонны к межкристаллитной коррозии. Защита от коррозии в зависимости от назначения деталей осуществляется анодно-окисными, химическими и лакокрасочными покрытиями. Защита от коррозии сварных швов может производиться металлизацией. Прессованные полуфабрикаты не склонны к коррозионному растрескиванию. Коррозионная стойкость плакированных листов ниже, чем у плакированных листов из сплава Д16, из-за более сильной диффузии меди из сердцевины в плакирующий слой. Сварные швы и зона термического влияния обладают низкой коррозионной стойкостью, склонны к межкристаллитной коррозии. Защита от коррозии в зависимости от назначения деталей осуществляется анодно-окисными, химическими и лакокрасочными покрытиями. Защита от коррозии сварных швов может производиться металлизацией. |

| Плотность: 2840 кг/м3 | ||||

| Электрические свойства | ||||

|---|---|---|---|---|

| Полуфабрикат | Все полуфабрикаты | |||

| Состояние | Закаленный и искусственно состаренный | |||

| ρ·106, Ом·см. | 6,1 | |||

| Теплофизические свойства | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Полуфабрикат | Все полуфабрикаты | ||||||||

| Состояние | Закаленный и искусственно состаренный | ||||||||

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 20-100 | 20-200 | 20-300 | 20-400 |

| λ, Вт/м·град | 138 | 142 | 147 | 155 | 159 | — | — | — | — |

| α·106 1/град | — | — | — | — | — | 22,6 | 23,6 | 24,9 | 26,2 |

| Термическая обработка (инструкция ВИAM 904—67) | |||

|---|---|---|---|

Сплав упрочняется закалкой с последующим старением. Сплав не упрочняется при естественном старении, и поэтому продолжительность перерыва между закалкой и старением не ограничивается. Для предотвращения поводки и коробления сварных тонкостенных деталей (с толщиной стенки до 10 мм) охлаждение при закалке разрешается проводить в кипящей воде. Температура закалочной воды перед погружением садки зависит от массы садки и объема закалочного бака, но должна быть не ниже 90°С. Полный отжиг проводится при температуре 350—370°С, охлаждение па воздухе, сокращенный — при температуре 350—370°С, охлаждение на воздухе или в воде. Сплав не упрочняется при естественном старении, и поэтому продолжительность перерыва между закалкой и старением не ограничивается. Для предотвращения поводки и коробления сварных тонкостенных деталей (с толщиной стенки до 10 мм) охлаждение при закалке разрешается проводить в кипящей воде. Температура закалочной воды перед погружением садки зависит от массы садки и объема закалочного бака, но должна быть не ниже 90°С. Полный отжиг проводится при температуре 350—370°С, охлаждение па воздухе, сокращенный — при температуре 350—370°С, охлаждение на воздухе или в воде. |

| Режимы закалки и старения | ||

|---|---|---|

| Полуфабрикат | Все полуфабрикаты | |

| Состояние | Закаленный и искусственно состаренный | Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением |

| Температура закалки, °С | 530-540 | |

| Температура старения, °С | 165-175 | 200-220 |

| Продолжительность старения, час | 10-16 | 8-12 |

| Горячая обработка давлением | |||

|---|---|---|---|

Сплав деформируется в горячем состоянии. Охлаждение после деформации — на воздухе; выдержка (для всех толщин) 10—60 мин; скорость охлаждения ≤30 град/час до температуры 260°С, затем на воздухе. Охлаждение после деформации — на воздухе; выдержка (для всех толщин) 10—60 мин; скорость охлаждения ≤30 град/час до температуры 260°С, затем на воздухе. | |||

| Режимы ковки | |||

| Температура нагрева под деформацию, °С | Температурный интервал деформации, °С | Допускаемая степень деформация за один нагрев, % | |

| на прессе | на молоте | ||

| 470-420 | 470-350 | 80 | 60 |

| Штампуемость. Показатели штампуемости листов в отожженном состоянии | |||

|---|---|---|---|

| Вытяжка Квыт | Отбортовка Котб | Выдавка Квыд, % | Гибка rmin |

| 1,8-1,9 | 1,35-1,55 | 15-20 | (0,8-1,0) s* |

| * s — толщина листа, мм. | |||

| Свариваемость | ||||||||

|---|---|---|---|---|---|---|---|---|

Сплав удовлетворительно сваривается точечной, роликовой и аргоно-дуговой сваркой с присадкой Д20 или сплава, содержащего (в %) 5,8—6,8 Сu; 0,2—0,4 Мn; до 0,02 Mg; 0,1—0,2 Ti. Склонность к образованию трещин по крестообразной пробе 6—8%. Предел прочности сварных соединений без термической обработки после сварки составляет ≥70% σв основного материала, а после закалки и искусственного старения сварного соединения ~90% σв. При толщине материала >6 мм сварные соединения обладают пониженной пластичностью. Склонность к образованию трещин по крестообразной пробе 6—8%. Предел прочности сварных соединений без термической обработки после сварки составляет ≥70% σв основного материала, а после закалки и искусственного старения сварного соединения ~90% σв. При толщине материала >6 мм сварные соединения обладают пониженной пластичностью. |

| Для деталей ТРД (крыльчатки, диски, лопатки, хомуты), работающих при температурах до 300—350°С; самолетных деталей (обшивка, фитинги и др.) — при температурах до 150°С; сварных деталей и емкостей, работающих кратковременно при температурах от —253 до +300°С. |

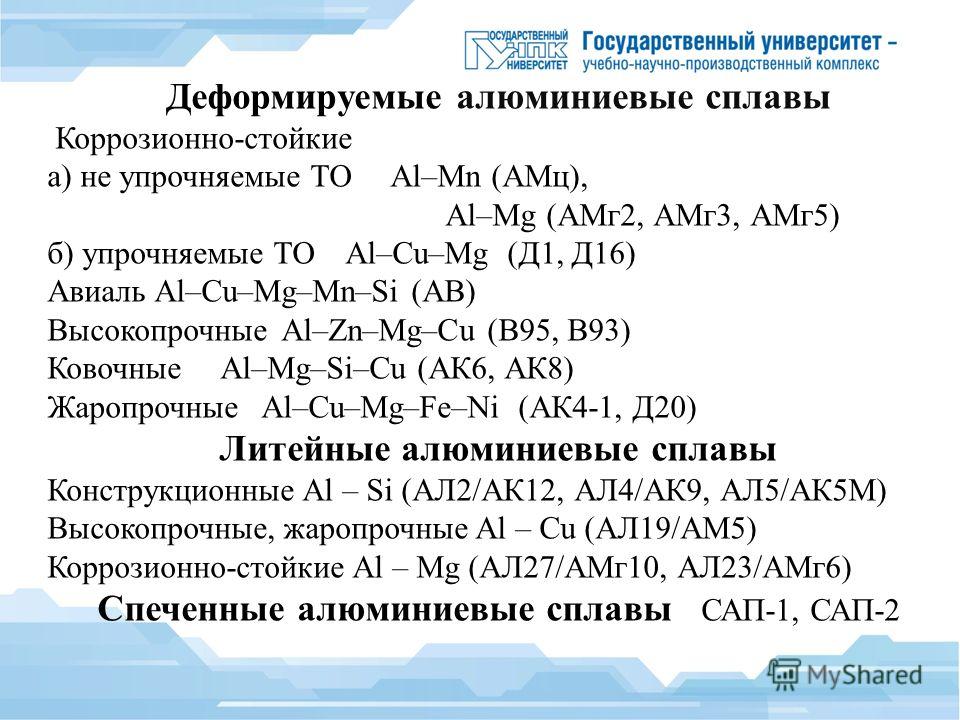

Жаропрочные алюминиевые сплавы Д20, Д21, 1201 на основе системы Аl—Сu—Мn

Свойства сплавов

Сплавы Д20, Д21(1210), 1201 упрочняются закалкой и искусственным старением и практически не упрочняются при естественном старении. Низкотемпературное старение сплава Д20 (t = 165°С—175°С) применяют для получения высоких механических свойств полуфабрикатов при комнатной температуре, а для обеспечения высокой жаропрочности применяют старение при повышенных температурах (200—220°С). Для предотвращения поводок и коробления закалку тонкостенных сложных по конфигурации деталей рекомендуется проводить в кипящей воде. Отжиг производят при температуре 350—370°С, охлаждение — на воздухе.

Низкотемпературное старение сплава Д20 (t = 165°С—175°С) применяют для получения высоких механических свойств полуфабрикатов при комнатной температуре, а для обеспечения высокой жаропрочности применяют старение при повышенных температурах (200—220°С). Для предотвращения поводок и коробления закалку тонкостенных сложных по конфигурации деталей рекомендуется проводить в кипящей воде. Отжиг производят при температуре 350—370°С, охлаждение — на воздухе.

Сплавы Д20 и Д21 характеризуются высокими технологическими свойствами при

обработке давлением (ковке, штамповке, прокатке и прессовании).

Сплавы отличаются низкой коррозионной стойкостью. Стойкость плакированных листов из сплава Д20 ниже, чем листов из сплава Д16. Изделия следует анодировать и защищать лакокрасочными покрытиями.

| Сплав | Температура нагрева под закалку, °С | Старение | |

| Температура, °С | Время, ч | ||

| Д20 | 530—540 | 165—175 | 16—10 |

| 200—220 | 12 — 8 | ||

| Д21 | 520—530 | 170—180 | 17-15 |

Сплав Д20 удовлетворительно сваривается точечной, роликовой и аргонодуговой сваркой с присадкой проволоки из сплава Д20. Обрабатываемость резанием сплавов удовлетворительная.

Обрабатываемость резанием сплавов удовлетворительная.

Сплавы систем Al–Cu–Мn характеризуются хорошей способностью к сварке плавлением. Титан, цирконий и ванадий мало изменяют свойства сплавов при комнатной температуре, но измельчают зерно, повышают температуру рекристаллизации и жаропрочность, повышают пластичность сварного шва. Примеси железа и кремния при содержаниях более 0,3% ухудшают свойства сплавов. Магний в пределах 0,25—0,35% повышает прочностные характеристики сплава при комнатной температуре и его жаропрочность, однако резко ухудшает свариваемость. В свариваемых сплавах допустимая концентрация магния не превышает сотых долей процента.

Применение сплавов

Сплавы применяют для изготовления изделий, длительно работающих при повышенных температурах, например деталей двигателей, а также для силовых элементов различных конструкций. Сплав Д20 применяют также для изготовления сварных изделий, емкостей, баллонов и других, работающих при комнатной температуре или кратковременно при повышенных температурах. Сплав 1201 применяют в криогенной технике, при изготовлении баков ракеты «Энергия»

Сплав 1201 применяют в криогенной технике, при изготовлении баков ракеты «Энергия»

Сплав Д20 сваривается, и по длительной прочности при 250—350° превосходит сплавы Д16 и ВД17, однако он менее прочен при 20°. Из него изготовляют диски и лопатки компрессоров, а также сварные детали и емкости. Сплав Д21 используется в условиях нагрева до температуры 150°; он имеет по сравнению со сплавом ВД17 более высокий предел текучести при комнатной температуре. Сравнительные преимущества отдельных сплавов видны из рис.(Б.К.Вульф, К.П.Ромадин «АВИАЦИОННОЕ МАТЕРИАЛОВЕДЕНИЕ», «МАШИНОСТРОЕНИЕ», Москва‑1967), где показано изменение их свойств при различных температурах после выдержки в течение 100 час.

| Полуфабрикат | Состояние | σв | σ0,2 | δ, % |

| кгс/мм2 | ||||

| Листы плакированные всех толщин | Отожженные | ≤24 | — | 15 |

| Закаленные и естественно состаренные | 28 | — | 12 | |

| Закаленные и искусственно состаренные | 38 | 28 | 8 | |

| Профили прессованные всех размеров | Закаленные и естественно состаренные | 28 | — | 12 |

| Закаленные и искусственно состаренные | 35 | 24 | 8 | |

| Прутки прессованные | Закаленные и искусственно состаренные | 36 | 24 | 8 |

| Сплав | Вид изделия | Вдоль волокна | Поперек волокна | НВ | |||||

| σв | σ0,2 | δ, % | по ширине | по толщине | |||||

| кгс/мм2 | σв кгс/мм2 | δ, % | σ0,2 кгс/мм2 | δ, % | |||||

| не менее | |||||||||

| Д20 | Штамповки и поковки | 38 | 26 | 10 | 37 | 4 | 36 | 4 | 100 |

| Д21 | Штамповки | 40 | 27 | 7 | 38 | 4 | 38 | 4 | |

| Поковки | 40 | 26 | 6 | 38 | 3 | 38 | 3 | ||

Сплав Д20 (1200) / Ауремо

Сплав 01311С

Сплав 1105

Сплав 1151

Сплав 1161

Сплав 1163

Сплав 1201

Сплав 1205

Сплав 1213

Сплав 1215

Сплав 1320

Сплав 1370

Сплав 1420 (01420)

Сплав 1424

Сплав 1430

Сплав 1440

Сплав 1441

Сплав 1450

Сплав 1531

Сплав 1541

Сплав 1541пч

Сплав 1543

Сплав 1577

Сплав 1905

Сплав 1911

Сплав 1915

Сплав 1925

Сплав 1931 г.

Сплав 1933 г.

Сплав 1935 г.

Сплав 1953 г.

Сплав 1955 г.

Сплав 1973 г.

Сплав 1980 (В48-4)

Сплав 1985ч

Сплав 8011

Сплав 8011А

Сплав 8111

Сплав А1Мг1М1

Сплав АБТ101 (1901)

Сплав АБТ102 (1903 г.)

Сплав АВ (1340)

Сплав АВД1

Сплав АВД1-1

Сплав АВЭ

Сплав Ad1pl

Сплав АД31 (1310)

Сплав АД31Э (1310Е)

Сплав АД33 (1330)

Сплав АД35 (1350)

Сплав УЖЕ

Сплав АЖ0,6

Сплав АЖ0,8

Сплав АЖ2

Сплав АК10 (Свак10)

Сплав АК12Д

Сплав АК4 (1140)

Сплав АК4-1 (1141)

Сплав АК4-2 (1143)

Сплав АК5

Сплав АК6 (1360)

Сплав АК6-1

Сплав АК8 (1380)

Сплав АКМ

Сплав АКСМ

Сплав АМ4

Сплав АМг0,5 (1505)

Сплав АМг0,5пч

Сплав Амг0,7

Сплав АМг1 (1510)

Сплав АМг1,5

Сплав АМг2 (1520)

Сплав АМг2,5

Сплав АМг3 (1530)

Сплав АМг3,5

Сплав АМг3С

Сплав АМг4 (1540)

Сплав Амг4,5

Сплав АМг5 (1550)

Сплав АМг5п (1557)

Сплав АМг6 (1560)

Сплав АМг61 (1561)

Сплав АМг61Н (1561Н)

Сплав АМг63 (Свамг63)

Сплав АМг65

Сплав АМСН1

Сплав АМСН2

Сплав АМС (1400)

АМС из сплава (1401)

Сплав АМШ1 (АМС-1)

Сплав АПБА-1 (1551)

сплав Acpl

Сплав В-1341

Сплав В-1461

Сплав В-1469Сплав В-1963

Сплав В48П

Сплав В65 (1165)

Сплав В91 (1913 г. )

)

Сплав В92 (1920 г.)

Сплав В93 (В93пч; 1930 г.)

Сплав В94 (1940 г.)

Сплав В95 (1950 г.)

Сплав В95-1

Сплав В95-2

Сплав В95оч

Сплав В95П (1957 г.)

Сплав В95пч

Сплав В96Ц (1960 г.)

Сплав В96Ц1

Сплав В96Ц3 (1965-1)

Сплав ВД1

Сплав ВД17 (1170)

Сплав Д1 (1110)

Сплав Д12 (1521)

Сплав Д16 (1160)

Сплав Д16П (1167)

Сплав Д18 (1180)

Сплав Д19 (1190)

Сплав Д19П (1197)

Сплав Д19ч

Сплав Д1П (1117)

Сплав Д20 (1200)

Сплав Д21 (1210)

Сплав Д23 (ВАД23; 1230)

Сплав Д24 (ВАД1; 1191)

Сплав К48-1

Сплав К48-2 (1941 г.)

Сплав К48-2пч (1943 г.)

Сплав К48П

Сплав М40

Сплав ММ (1403)

Сплав САВ1

Сплав САВ2

Сплав САВ6

Сплав САВ9

Сплав FORCE 1S

Сплав FORCE 2S

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | Д20 |

| Обозначение ГОСТ латинское | Д20 |

| Транслитерация | Д20 |

| Химические элементы | Д20 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1200 |

| Обозначение ГОСТ латинское | 1200 |

| Транслитерация | 1200 |

| Химические элементы | 1200 |

Описание

Сплав Д20 применяется : для изготовления сварных изделий, деталей реактивных двигателей, работающих при температуре до 300-350 °С; сварные конструкции и резервуары, кратковременно работающие при температуре от -253 до +300 °С; профили с площадью поперечного сечения 200 см 2 и диаметром окружности до 350 мм, пригодные для использования в авиационной промышленности и отраслях специального машиностроения; погонажные панели постоянного сечения с продольным оребрением в авиастроении, изготавливаются разверткой экструдированных оребренных труб в плоскости на ширину полотна до 2100 мм; большие экструдированные трубы.

Примечание

Высокопрочный сплав (σ в =380 МПа, σ 1000 150° =280 МПа).

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Прокат сортовой и фасонный | В52 | ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90 , ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 92093-83, ОСТ 1 92041- 90, ОСТ 1 92069-77, ОСТ 1 | -86 |

| Листы и полосы | В53 | ГОСТ 17232-99, ОСТ 1 | |

| Цветные металлы, включая редкие металлы, и их сплавы | В51 | ОСТ 1 -90 | |

| Формовка металлов. Поковки | В03 | ОСТ 1 | -85 |

| Стержни | В55 | ОСТ 1 | |

| Трубы из цветных металлов и сплавов | В64 | ОСТ 1 92048-90, ОСТ 1 92048-76, ТУ 1-4-163-89 | |

| Ленты | В54 | ОСТ 1-92006-79 | |

Сварка и резка металлов. Пайка, клепка Пайка, клепка | В05 | ТУ 1-9-210-81 |

Химический состав

| Стандарт | Мн | Си | Фе | Медь | Ал | Ти | Цин | Зр | Мг |

|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 -90 | 0,4-0,8 | ≤0,3 | ≤0,3 | 6-7 | Остальные | 0,1-0,2 | ≤0,1 | ≤0,2 | ≤0,05 |

| ТУ 1-804-473-2009 | 0,4-0,8 | ≤0,3 | ≤0,3 | 6-7 | Остальные | 0,1-0,2 | ≤0,1 | ≤0,2 | ≤0,05 |

Ал является основой.

По ОСТ 1

-90 массовая доля каждой примеси (не регламентируется) ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,10 %.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д | Число твердости по Бринеллю, МПа | |

|---|---|---|---|---|---|---|

| Прокат в состоянии поставки | ||||||

| ≥240 | ≥360 | — | ≥8 | ≥100 | ||

| Лента возможна поставка по ОСТ 1-92006-79 | ||||||

| 0,8-10,5 | — | ≤235,2 | — | ≥15 | — | |

| 5-10,5 | ≥254,8 | ≥362,6 | — | ≥7 | — | |

| Панели прессованные с оребрением по ОСТ 1 92041-90 при поставке | ||||||

| ≥235 | ≥345 | ≥8 | — | — | ||

Плита в состоянии поставки на др. 1-804-473-2009 1-804-473-2009 | ||||||

| 11-80 | — | ≥275 | — | ≥12 | — | |

| 11-80 | — | ≥275 | — | ≥12 | — | |

| Плиты по ГОСТ 17232-99 в состоянии поставки (поперечные образцы) | ||||||

| 11-80 | — | ≥275 | — | ≥12 | — | |

| 11-80 | ≥275 | ≥370 | — | ≥8 | — | |

| Поковки до 200 мм и штамповки до 150 мм ОСТ 1 | -85. Режим Т1: Закалка + искусственное старение (указано направлением образцов) | |||||

| — | ≥365 | — | ≥4 | ≥100 | ||

| ≥255 | ≥375 | — | ≥10 | ≥100 | ||

Прессованный нормальной прочности с площадью поперечного сечения 200 см2 и диаметром описанной окружности до 350мм (образец продольный, в поперечном сечении указана толщина полки).

| ||||||