Содержание

Из чего делают цемент, его виды и состав

Все о компонентах и способах производства цемента

Состав и характеристика компонентов

Разновидности вяжущего

Три способа изготовления

- Сухой

- Мокрый

- Комбинированный

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

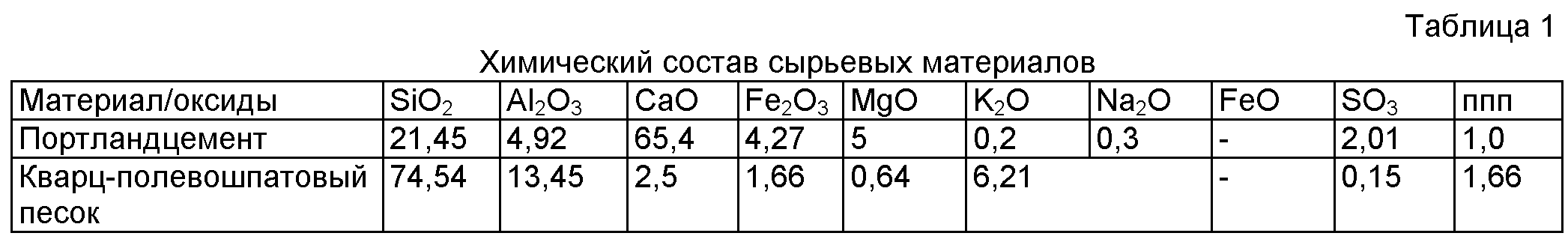

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Instagram zgbi_kamenskii

В смесь вводятся добавки, улучшающие определенные характеристики материала. В качестве сырья могут использоваться разные породы. Производство обычно размещают в непосредственной близости от месторождений.

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

В качестве добавок используются апатиты, плавиковый шпат, кремнезем, глинозем и т.д.

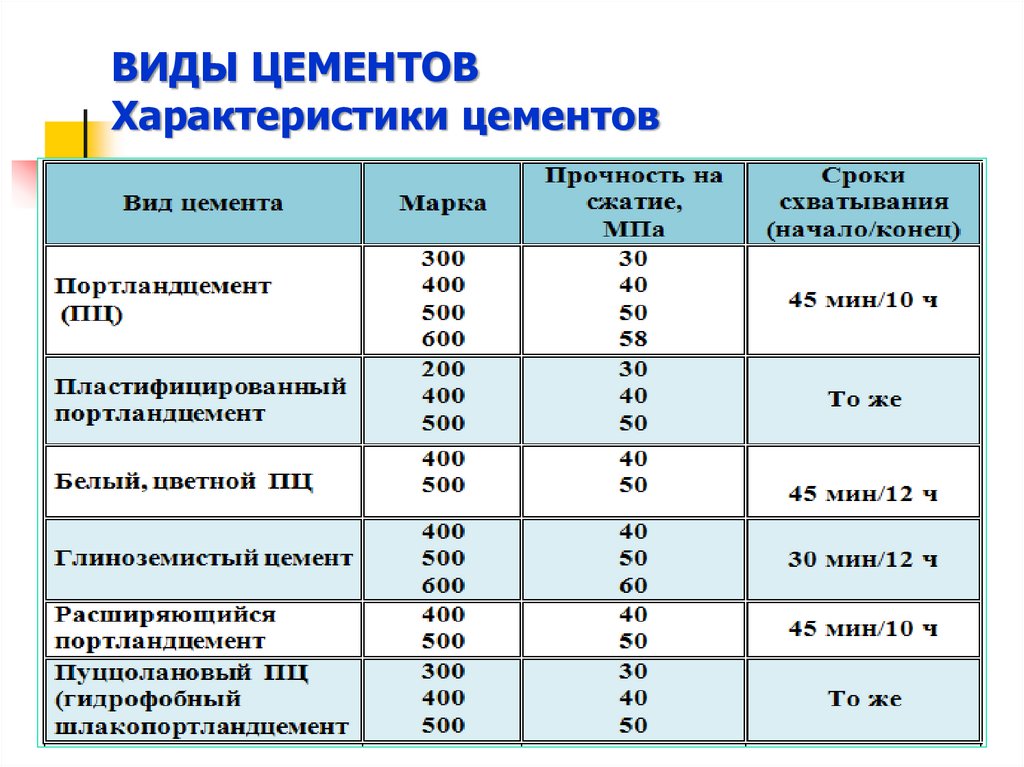

В продажу поступает множество разновидностей цемента. Они отличаются друг от друга по целому ряду характеристик:

- Прочность. Важнейший показатель, который указывается на маркировке. Она выполняется в виде буквы М и цифры. Последняя и обозначает прочность. Ее определяют в результате проведения технических испытаний.

- Фракция. Определяется помолом смеси.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе. - Скорость отвердевания. Варьируется путем введения в смесь гипса. В зависимости от назначения продукта может существенно различаться.

- Морозоустойчивость. Определяется реакцией на цикл замораживание и размораживание. Материал характеризуется количеством таких циклов, которые он выдерживает без изменения своих свойств.

Instagram metallgroupvitebsk

Потребность в воде при замесе раствора зависит от плотности материала, поэтому количество воды для замеса разных марок разнится. Избыток жидкости уменьшает прочность цемента.

В зависимости от области применения выделяется несколько типов цементных смесей.

Портландцемент

Отвердевает на воздухе и в воде. Минеральные добавки отсутствуют. Широко используется для возведения разноплановых монолитных конструкций.

Широко используется для возведения разноплановых монолитных конструкций.

Сульфатостойкий

Его особенность — повышенная устойчивость к химическим агрессивным средам. Характеризуется невысоким коэффициентом насыщения. Это позволяет применять сульфатостойкий цемент для строительства гидротехнических, подземных сооружений и т.п.

Пуццолановый

Может считаться разновидностью сульфатостойкого, но с добавлением активных минералов. Медленно отвердевает, имеет высокую водостойкость. Используется для гидротехнического строительства.

Глиноземистый

Повышено содержание окиси кальция и глинозема. Это позволяет смеси быстро отвердевать. Применяется для изготовления быстро твердеющих жаростойких и строительных растворов, которые находят применение при ремонтных работах, скоростном строительстве, зимнем бетонировании и т.д.

Кислотоупорный

В состав входит кварцевый песок и кремнефтористый натрий. Замешивается не водой, а жидким стеклом. Используется для получения кислотостойких покрытий. Не выдерживает постоянного воздействия воды.

Не выдерживает постоянного воздействия воды.

Пластифицированный

Изготавливается со специальными добавками, придающими морозостойкость и повышенную подвижность приготовленным на этом цементе растворам. Они приобретают большую прочность, лучше сопротивляются коррозионным воздействиям и отличаются повышенной водонепроницаемостью.

Шлакоцемент

В его рецепт включается шлак, процент содержания которого может варьироваться от 20% до 80% от массы продукта. Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Instagram tsement_82

Как показывает практика, самым востребованным вариантом является портландцемент. Именно его имеют в виду, когда речь идет о цементе.

Технология изготовления заключается в получении и последующем измельчении клинкера. Так называются гранулы, которые являются промежуточным продуктом производства. Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Поэтому на заводах используется искусственный аналог мергеля. Для его получения необходимые ингредиенты тщательно смешиваются в больших емкостях специальными барабанами. Подготовленная таким образом масса подается в печи, где обжигается около четырех часов. Температура процесса составляет порядка 1500оС. В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

Instagram tsement_82

Готовые цементные материалы поступают на хранение или на участок расфасовки, где распределяются в тару различной вместимости либо загружаются в специальные автомобили-цементовозы.

Несмотря на общую технологию, для производства состава в зависимости от свойств сырья могут использоваться три способа.

Сухой способ

Этот метод позволяет значительно сократить время и затраты на изготовление цементной смеси. Он предполагает несколько этапов:

- Сырье дробится до получения зерен мелкой фракции.

- Подготовленные гранулы сушатся до достижения нужной влажности. Это делается, чтобы облегчить последующие операции.

- Ингредиенты смешивают в определенных пропорциях. После чего измельчают, получая муку.

- Порошок подается во вращающуюся печь, где обжигается, но не спекается в гранулы.

После остывания готовый продукт направляется на склад или на участок фасовки.

Сухой способ считается наименее энергозатратным, а потому очень выгоден для производителей. К сожалению, он применим не для всех категорий сырья.

Мокрый способ

В некоторых случаях необходимо увлажнение подготовленного к производству материала. В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

Ее закладывают в печь, где происходит обжиг. В этом процессе из шлама формируются гранулы, которые после остывания отправляются на измельчение.

Instagram tabys.cement

Полученный из клинкера порошок смешивается с размолотыми добавками. Только после этого продукт готов к расфасовке и складированию. Произведенный по такой технологии состав имеют самую высокую себестоимость.

Комбинированный способ

Применяется для снижения стоимости готовой продукции. Представляет собой своеобразный симбиоз сухой и мокрой технологии. Изначально замешивается шлам, который впоследствии обезвоживается. Таким образом делают клинкер. Он поступает в печь, работающую по «сухой» технологии. Далее при необходимости проводится смешивание с наполнителями, и продукт готов. Более подробно процесс показан на видео.

Более подробно процесс показан на видео.

Качество цемента во многом зависит от сырья, из которого он произведен, и точности соблюдения всех технологических этапов. Учитывая, что характеристики изготовленных из него строительных материалов определяются качеством смеси, стоит обратить на нее самое пристальное внимание.

Материал подготовила

Инна Ясиновская

химический состав, технология производства и сырье для изготовления, процесс изготовления

Автор Ksanka Просмотров 2.1к. Опубликовано

Сегодня строительство любого объекта не обходится без цемента, который получают несколькими способами. Мы расскажем из чего делают цемент, его виды и процесс изготовления. Нами подготовлена простая инструкция по изготовлению цемента в домашних условиях, в которой разберется даже новичок. Кроме того, рассмотрим состав цемента и сырье необходимое для его получения.

Содержание

- Состав цемента

- Сырье для производства цемента

- Виды цемента

- Портландцемент

- Сульфатостойкий

- Пуццолановый

- Кислотоупорный

- Пластифицированный

- Шлакоцемент

- Производство цемента

- Сухой способ

- Мокрый способ

- Комбинированный способ

- Технология производства бесклинкерного цемента

- Как делают белый цемент

- Как сделать цемент в домашних условиях

- Маркировка цемента

- Расшифровка маркировки цемента по новым стандартам

Состав цемента

Точный химический состав цемента вывести сложно, т.к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

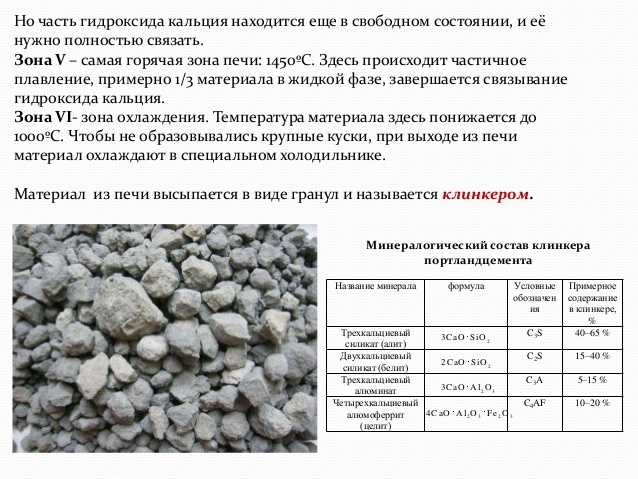

Цемент получают за счет дробления клинкера и гипса. Клинкер – это полуфабрикат, который образуется во время обжига смеси, полученной из глины и извести в пропорции один к трем. Клинкер является основной цементного порошка, обеспечивая его силикатами кальция. В результате спекания смеси образуются гранулы клинкера размером 1-6 см, к которым добавляются гипс и минералы. Полученную смесь тщательно измельчают до порошкового состояния.

В результате спекания смеси образуются гранулы клинкера размером 1-6 см, к которым добавляются гипс и минералы. Полученную смесь тщательно измельчают до порошкового состояния.

В состав цементного порошка входят карбонатные и доломитовые породы

Гипс позволяет регулировать сроки схватывания, а минералы снижают цену на цемент и улучшают его свойства. В качестве минеральных добавок могут использоваться бокситы, пески, пиритные огарки и пр.

Если вернуться к химической формуле, то на примере портландцемента можно узнать из чего сделан цемент: 62% оксида кальция, 18-22% диоксида кремния, порядка 5% окиси алюминия, 2-3% оксида железа или магнитного железняка. Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

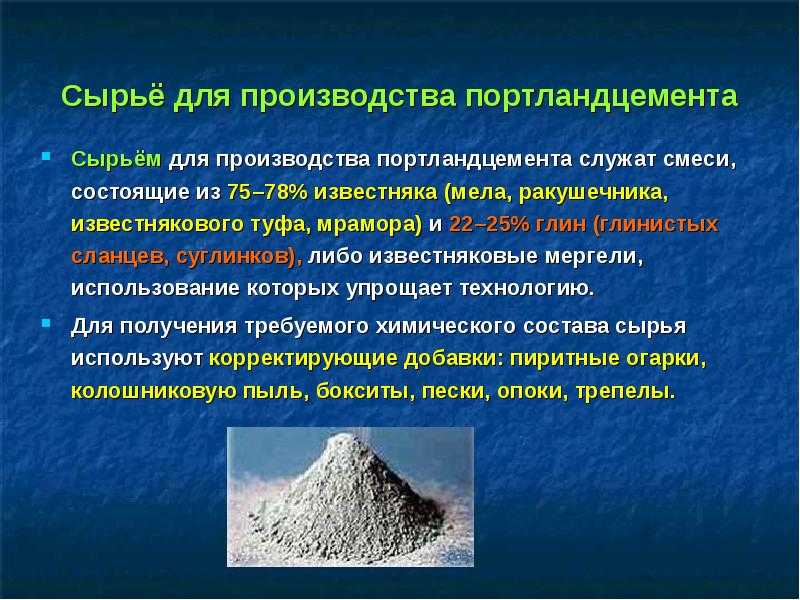

Сырье для производства цемента

Получение цемента происходит на заводах, вблизи мест добычи сырья, нужного для изготовления порошка. Так как одним из компонентов клинкера является известняк, то рассмотрим основные виды горных пород, позволяющие его получить.

Карбонатные породы – имеют кристаллическую структуру, которая напрямую влияет на эффективность взаимодействия материала с другими компонентами во время обжига. К таким породам можно отнести:

- мергелистый известняк;

- мел;

- доломитовые породы.

Группа карбонатных пород — мергели

Мергель, выступающий заменителем известняка, относят к природному клинкеру, но из-за ограниченных запасов используется редко. Твердость мергелистого известняка зависит от того, какая доля глины в нем находится.

Доломитовые породы отличаются повышенной прочностью. Цементный порошок на их основе, быстро схватывается и является экологичным.

Вторая составляющая клинкера – это глина, которая разбухает при взаимодействии с водой. Глина повышает пластичность цементных растворов и смесей. В качестве глинистых пород используют глинистые сланцы, суглинки, чистую глину, лесс и пр.

Виды глинистых пород: суглинки

Суглинки, помимо глины, содержат песок и пыль. Глинистые сланцы образуются за счет наслоения глины с илом, и содержат мало влаги. Это позволяет быстрее их сушить и измельчать. Могут использоваться как отдельный стройматериал или как компонент цемента. Лесс – это пористый суглинок, легко впитывающий влагу. Легко измельчается руками.

Это позволяет быстрее их сушить и измельчать. Могут использоваться как отдельный стройматериал или как компонент цемента. Лесс – это пористый суглинок, легко впитывающий влагу. Легко измельчается руками.

Не рекомендуется покупать цемент на развес, так как он может оказаться старым и без нужных параметров качества. Лучше использовать товар в заводской упаковке, на которой указана дата его изготовления.

Улучшение показателей цементного порошка можно достичь благодаря добавкам. Они повышают прочность бетона, пластичность и срок эксплуатации. К ним можно отнести шлаки, пуццолан или перетертую известь.

Виды цемента

Сегодня можно встретить несколько видов цемента, и каждый из них имеет свои особенности и свойства. Рассмотрим наиболее востребованные виды.

Портландцемент

Используется чаще других видов, по отдельности не применяется, только в строительстве при замешивании бетонных смесей и растворов. Применяется как для индивидуальных потребностей, так и для решения промышленных задач. Вместе с песком и щебнем, служит основой для получения бетона.

Вместе с песком и щебнем, служит основой для получения бетона.

Портландцемент может применять при создании наливных потолков, для этого в него нужно добавить больше гипса. Такой подход позволяет изменить цвет на белый. При добавлении пластификаторов, можно изменять время схватывания смеси.

Сульфатостойкий

Стойкий к воздействию химически активных веществ. Благодаря таким характеристикам он применяется при создании мостов, подводных и подземных сооружений, насосных станций или опорных конструкций, устанавливаемых в воду.

Сульфатостойкий цемент долго застывает, но благодаря малому количеству алюминатов кальция, способен сохранять свои свойства при низких температурах. Кроме того, устойчив к атмосферным осадкам.

Пуццолановый

Этот вид является аналогом сульфатостойкого цемента, но в отличие от него содержит до 35% активных добавок. Обладает способностью твердеть в воде или во влажных условиях, благодаря чему применяется в конструкциях, находящихся в условиях повышенной влаги и сильных морозов. Это могут быть шлюзы, шахты, тоннели и прочие конструкции.

Это могут быть шлюзы, шахты, тоннели и прочие конструкции.

Потеря прочности такого вида цемента, происходит быстрее, чем у портландцемента. Это связано с повышенной гигроскопичностью активных минералов, которые поглощая влагу из воздуха вызывают гидратацию.

Кислотоупорный

Используется при создании сооружений в химической промышленности. Например, резервуары, башни и другие специальные здания.

Содержит кислотоупорный наполнитель (кварцевый песок, базальт) и кремнефтористый натрий (ускоритель затвердевания жидкого стекла). Эти компоненты и позволяют защитить бетон от внешних воздействий. Вяжущим веществом выступает жидкое стекло, поэтому цементом, данный порошок называют условно. Чувствителен к влиянию воды и пара.

Пластифицированный

В состав такого цемента добавляют добавки, делающие его подвижным и удобоукладываемым. Популярен при строительстве конструкций загнутой формы. Сохраняет свои характеристики даже под воздействием паров и при низких температурах, влагостойкий. Добавки вводятся в сухом виде или и в качестве водного раствора.

Добавки вводятся в сухом виде или и в качестве водного раствора.

Шлакоцемент

Шлаковый цемент – это экономный стройматериал, содержащий помол клинкера, гипса и гранулированного шлака (порядка 20-80%). Применение шлака снижает стоимость бетона и одновременно существенно повышает его прочностные характеристики. К недостаткам такого порошка относится длительное время затвердевания бетона.

Цемент с содержанием шлака более 20% применяется при производстве железобетонных панелей или плит перекрытия. Благодаря высокой влагостойкости также может использоваться для создания сооружений, находящихся под постоянным воздействием влаги.

Производство цемента

Сегодня используются разные способы производства цемента. Все они отличаются способом подготовки сырья, но общая схема производства цемента остается схожей:

- добыча горных пород для клинкера;

- обжиг смеси;

- измельчение полученных гранул до порошкового состояния;

- смешивание клинкера со всеми составляющими;

- упаковка и хранение.

Цемент хранят в силосах – это башни, в которых хорошо организовано насыщение порошка воздухом. Благодаря этому он не слеживается и сохраняет свои свойства.

Сухой способ

Эту технологию создания цемента используют в основном Китай, Турция или Египет. Способ не предусматривает использование воды, поэтому все его составляющие (известняк, глина и добавки) измельчают в сухом виде. Под воздействием воздуха, полученный порошок сушат, измельчают в мелкодисперсную муку и обжигают при высокой температуре. Обжиг длится примерно четыре часа при температуре 1500℃. Полученный цементный клинкер дробят до нужных размеров и отправляют на фасовку.

Производство цемента сухим методом отличается легкостью создания, низкими затратами, и как следствие большой популярность у производителей. Однако такой порошок чувствителен к однородности сырья и может не соответствовать экологическим нормам.

Однако такой порошок чувствителен к однородности сырья и может не соответствовать экологическим нормам.

Обжиг порошка в печи

Мокрый способ

В этом случае клинкер изготавливают из мела, глины и воды. Использование этого способа позволяет в точности определить состав исходного сырья при большой неоднородности сырьевых компонентов. Смешав все компоненты с водой получают шлам (влажная смесь), который затем корректируют в технологических бассейнах. После выдержки шлам подаётся в печь на обжиг.

Полученный из печи продукт охлаждают в холодильниках, измельчают и перемешивают с добавками для получения нужных свойств. Такая технология производства цемента имеет существенные денежные затраты, поэтому редко используется. Тем не менее, когда нужно получить цементный порошок с хорошими показателями, используют именно этот метод.

Смешивание компонентов на производстве

Комбинированный способ

Такое производство цемента объединяет мокрую и сухую технологии. В том случае, когда за основу этого метода выбирается мокрая методика, процесс производства будет следующим:

- Изготовление сырьевого шлама по мокрой технологии.

- Корректировка состава.

- Обезвоживание состава при помощи пресса или вакуума.

- Обжиг в печи и дальнейшие этапы по сухому методу.

Все компоненты нужно хорошо измельчать и смешивать до полной однородности. Преимущества метода – допустимость применения отходов металлургической промышленности.

При использовании сухого метода — выше качество клинкера и цемента

Кроме рассмотренных методов, цемент производят бесклинкерным способом. В качестве сырьевых материалов выступают гидравлические шлаки, активаторы и дополнительные компоненты. Последние добавляют в нужных пропорциях, заранее доведя до состояния порошка.

К преимуществам метода относятся:

- устойчивость к факторам окружающей среды;

- использование металлургических отходов;

- выпуск продукта в разных цветах;

- получение быстротвердеющего цементного порошка.

Как делают белый цемент

Технология изготовления цемента белого цвета не имеет принципиальных отличий от процесса получения серого продукта. Он также может производиться 2 методами: сухим и мокрым. Главное отличие – это быстрое охлаждение материала в воде после обжига.

Он также может производиться 2 методами: сухим и мокрым. Главное отличие – это быстрое охлаждение материала в воде после обжига.

К преимуществам белого цемента можно отнести его белоснежность. Главный недостаток – высокая стоимость производства.

Для создания белого цемента используется клинкер с малым количеством железа, минералы, известняк, гипс и хлористые соединения. Клинкер получают на основе карбонатных и глинистых пород.

Как сделать цемент в домашних условиях

Сегодня цементный порошок могут производить не только промышленные предприятия. Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Рассмотрим принцип работы по созданию огнеупорного цемента своими руками. Рецепт предусматривает использование 3-4 литров гашенной извести и 6 литров каменной золы. Вместо золы можно взять угольный шлак. Гашеную известь можно заменить пастой или обычной известью, но тогда их потребуется развести с водой до получения консистенции молочка как на побелку.

Технологический процесс цементного раствора выглядит следующим образом:

- сперва нужно просеять золу, т.к. в ней может присутствовать мусор, вплоть до гвоздей;

- просеять гашеную известь;

- добавить в золу 1 кг соли;

- тщательно перемешать все компоненты.

В таком виде полученный цемент сразу используется для заделки щелей, ремонта полов и стяжек. Главный недостаток – быстрое засыхание и необходимость работать в защитных перчатках.

Маркировка цемента

Благодаря маркировке можно определить не только прочность цементного порошка, но и тип добавок. В классической (до 2003 года) и современной маркировке большинство кодов отображают одинаковую информацию.

В маркировке, кроме прочности, указаны виды присадок, позволяющие использовать продукт в бетонах разного назначения. В таблице ниже указана расшифровка букв, отображающих тип порошка в старой маркировке.

В таблице ниже указана расшифровка букв, отображающих тип порошка в старой маркировке.

| Буква | Тип |

|---|---|

| ПЦ | Портландцемент без присадок |

| ШПЦ | Шлакопортландцемент, содержит от 20% шлака |

| ППЦ | Пуццолановый |

| СПЦ, ССПЦ | Сульфатостойкий, противокоррозионные |

| БЦ | Белый |

| Г | Глиноземистый, быстросхватывающийся |

| ГФ | Гидрофобный |

| ПЛ | Пластифицированный |

| ВРЦ | Влагонепроницаемый, расширяющийся |

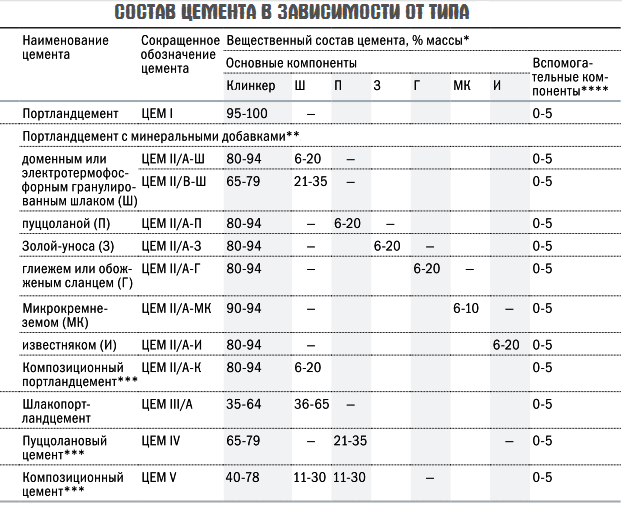

Расшифровка маркировки цемента по новым стандартам

Маркировка состоит из пяти разделов. Начинается маркировка с названия – ЦЕМ. Все остальные группы указывают на особенности цемента и расположены в таком порядке:

- вид цемента;

- количество добавок;

- тип добавки;

- класс прочности;

- скорость набора прочности.

Сегодня маркировка цемента по виду представлена таким образом:

- цифра I – портландцемент без добавок

- цифра II – портландцемент с минеральными добавками

- цифра III – шлакопортландцемент, содержит от 36 до 65% шлака;

- цифра IV – пуццолановый

- цифра V – композиционный

Количество минеральных добавок делится на классы. Класс А содержит 6-20% добавок, Класс B – 21-35%, Класс C – 36-65%. Тип добавки обозначается буквами: Ш – шлак, И – известь, З – зола, С – обожженный сланец, Мк – микрокремнезем, Г – глиеж, П – пуццолан.

Класс прочности обозначается таким образом: 22,5 (М300), 32,5 (М400), 42,5 (М500), 52,5 (М600). Последняя буква в маркировке обозначает скорость набора прочности: Н – нормальная, Б – Быстротвердеющий, М – медленнотвердеющий (только для ЦЕМ III).

Рассмотрим маркировку цемента ЦЕМ III/А-И 22,5Б. По новым стандартам она обозначает следующие параметры порошка: портландцемент, состоящий из 36-65% шлака, с добавками извести в количестве 6-20%, с прочностью 22,5 МПа, быстротвердеющий.

А какой цемент вы используете для строительных работ, и есть ли у вас опыт его создания? Предлагаем обсудить это в комментариях или задать вопрос по методам производства.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Основными материалами, используемыми в производстве цемента, являются минералы, содержащие оксид кальция, кремнезем, оксид алюминия и оксид железа.

Эти компоненты редко встречаются в одном виде сырья; поэтому для производства цемента сырьевая смесь выбирается по следующим компонентам:

КАРБОНАТНЫЙ КОМПОНЕНТ (богатый кальцием) содержится в сырьевой смеси в количестве 76-80%:

- Известняк. Твердость по шкале Мооса 1,8-3,0. Чем старше геологическая фракция, тем тверже. Одной из разновидностей известкового шпата является мрамор.

- В отличие от известняка имеет более рыхлую землистую структуру; поэтому он относится к специально разработанному сырью для влажного производства.

Мел – мягкое сырье, не требует дробления.

Мел – мягкое сырье, не требует дробления. - Мергель – известняк с примесями кремнистых и глинистых веществ, а также окиси железа. Является переходной стадией к глине. Твердость мергеля ниже твердости известняка. Чем больше глинистого вещества, тем ниже его твердость. Это отличное сырье для производства цемента.

Каждый из этих материалов имеет разный коэффициент измельчения. Чем выше коэффициент помола, тем сильнее измельчается этот материал. Коэффициенты измельчения основного сырья при производстве цемента приведены в таблице ниже.

| Материал для измельчения | Коэффициент помола |

| Клинкер для вращающейся печи | 1,00 |

| Клинкер шахтной печи | 1,15-1,25 |

| Шлак доменный гранулированный | 0,55-1,10 |

| Мел | 3,70 |

| Глина | 3,00-3,50 |

| Марль | 1,40 |

| Известняк | 1,20 |

| Кварцевый песок | 0,60-0,70 |

ГЛИНИСТЫЙ КОМПОНЕНТ (содержит мало извести)

Глинистые минералы имеют мелкозернистую структуру; размер зерна не превышает 2 мкм.

КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Корректирующие добавки вводятся в тех случаях, когда химический состав сырьевой смеси не соответствует установленным требованиям. Например, песок, трепел используют для увеличения кремнезема. При недостатке оксида железа для снижения температуры спекания клинкера и повышения коэффициента насыщения добавляют пиритный огарок, железную руду. Это приводит к экономии газа во время горения. Карбонатные и глинистые компоненты используются для обеспечения необходимого содержания CaCO3. Они имеют разные карбонатные компоненты CaCO 3 (титр). Карбонатная составляющая содержит до 97% CaCO3, глинистая – около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах существуют шламонакопители с высоким и низким титром. Ил из бассейнов смешивают в определенных пропорциях.

В связи с этим каждый цементный завод имеет свой, уникальный состав сырья для производства готовой продукции. Например, смеси материалов, используемые некоторыми цементными заводами Украины.

Например, смеси материалов, используемые некоторыми цементными заводами Украины.

– известняк, глина, шлак;

– мергель, мел; зола 2,5%;

– известняк, глина + суглинок, корректирующие добавки;

– известняк-ракушечник; красноватая глина;

– обогащение угля, кек, огарки;

– мергель, суглинок, колчеданный огарок.

Выбор состава смеси материалов с полезными компонентами, как правило, определяется географическим положением завода и поставкой сырья.

Единственной общей чертой всех заводов по производству цемента является сложность измельчения исходного материала, так как материал достаточно твердый и обладает высокой абразивностью.

Именно поэтому при измельчении материалов в трубных мельницах в этой отрасли используются высококачественные мелющие шары с высокой твердостью по всему сечению. Компания Энергосталь на протяжении 10 лет поставляет мелющие шары на цементные заводы не только Украины, но и зарубежья.

Цементное сырье

Знаете ли вы о Цементное сырье, Итак, давайте узнаем, из какого сырья делают цемент?

Как известно, основными составляющими цемента являются известь, диоксид кремния и глинозем.

Различные ингредиенты цемента, их приблизительное процентное содержание и диапазон могут быть описаны следующим образом:

Целевые ингредиенты цемента

Ингредиенты обычного цемента, как указано выше, выполняют следующие функции:

Известь (CaO): Это важный компонент цемента, и его соотношение должно тщательно соблюдаться. Избыток извести делает цементы непрочными и вызывает их расширение и разрушение.

С другой стороны, при недостатке извести снижается прочность цемента, что приводит к быстрому схватыванию цемента.

Кремнезем ( SiO 2): Это также важный ингредиент цемента, который придает прочность цементу благодаря образованию двухкальциевых и трехкальциевых силикатов. При избыточном количестве кремнезема прочность цемента повышается, но в то же время увеличивается время его схватывания.

При избыточном количестве кремнезема прочность цемента повышается, но в то же время увеличивается время его схватывания.

Глинозем ( Al 2 O 3) : Этот ингредиент придает цементу свойство быстрого схватывания. Он действует как флюс и снижает температуру спекания.

Однако высокая температура необходима для образования подходящего типа цемента, и, следовательно, глинозем не должен присутствовать в избыточном количестве, так как он ослабляет цементы.

Оксид железа (FeO 3 ): Этот ингредиент придает цементу цвет, твердость и прочность.

Магнезия (MgO): Этот ингредиент, если присутствует в небольшом количестве, придает цементу твердость и цвет. Высокое содержание магнезии делает цемент неустойчивым.

Сульфат кальция (CaSO 4 ): Этот ингредиент находится в форме гипса, и его функция заключается в увеличении времени начального схватывания цемента.

Сера (S): Очень небольшое количество серы полезно для создания звука цемента. Если его в избытке, это приводит к тому, что цемент становится непрочным.

Щелочи : Большая часть щелочей, присутствующих в сырьевых материалах , уносится дымовыми газами при нагревании, а цемент содержит лишь небольшое количество щелочей.

При избытке в цементе вызывают ряд неприятностей, таких как щелочно-агрегатная реакция, высолы и окрашивание при применении в бетоне, кирпичной кладке, кладочном растворе.

Некоторые вредные компоненты цемента:

Присутствие следующих двух оксидов отрицательно влияет на качество цемента.

- Оксиды щелочных металлов K 2 O и NaO 2 .

- Оксид магния MgO.

Если количество оксидов щелочных металлов превышает 1 процент, это приводит к разрушению бетона, изготовленного из этого цемента.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Мел – мягкое сырье, не требует дробления.

Мел – мягкое сырье, не требует дробления.