Содержание

Применение пескобетона — Завод строительных смесей «ВосЦем»

Люди стали применять песок и цемент для строительства уже очень давно. Эти материалы применяются повсеместно и сегодня. Самые первые материалы на любом строительстве это природные материалы, подвергшиеся переработке. Причем, неважно, какая это стройка. Небольшой загородный дом или огромный торговый центр. Ценность этих материалов еще и в том, что они не горючи и способны выдерживать большую нагрузку. Все чаще пескобетонные смеси используются для индивидуального строительства. Применение пескобетонных смесей доступно даже не профессионалам в этой области. Из этих смесей легко можно изготовить блоки, затем уложить их и получившиеся блоки будут не хуже, чем из кирпича. Такие блоки могут участвовать и в фундаменте здания, где на них будет оказываться большое давление и их прочность может стать решающей при проектировке всего здания. Очевидно, что изготовленные на основе песка и цемента материалы, например бетон, являются основой для любого строительства.

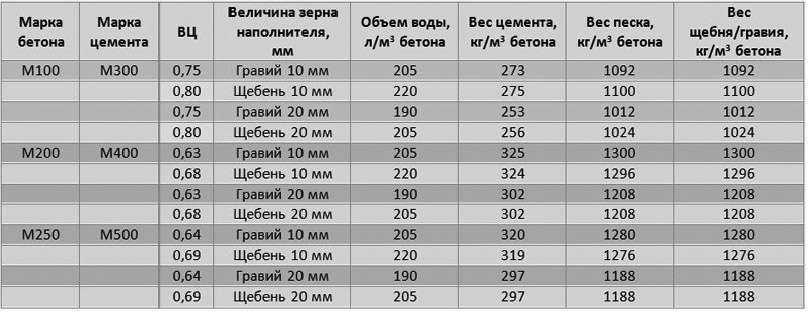

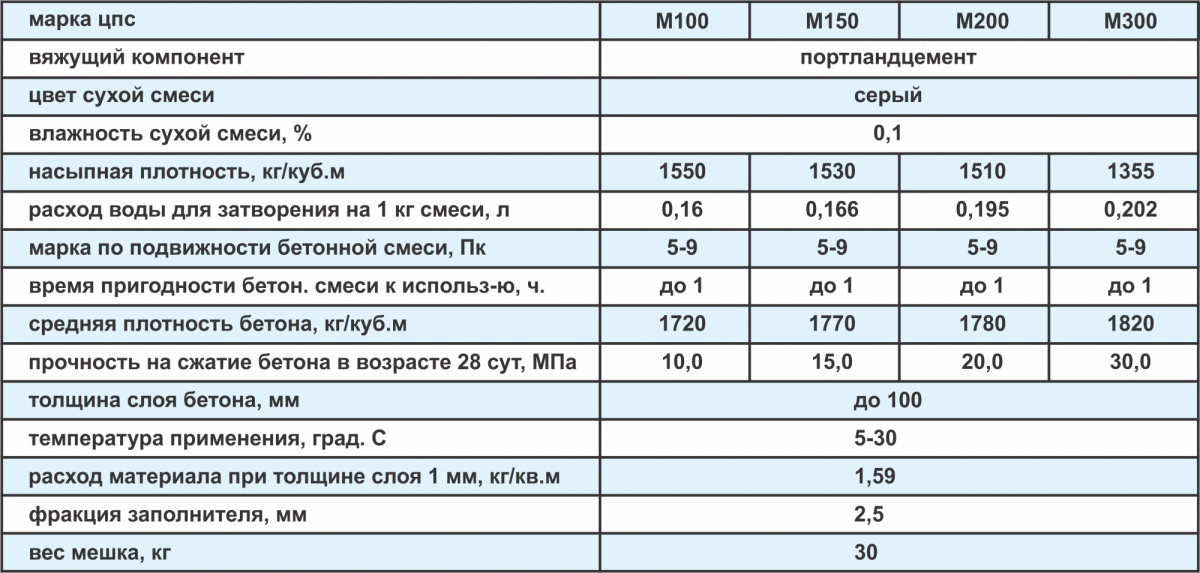

Пескобетон в виде сухой смеси под маркировкой М300 широко используется для устройства стяжки пола. Даже при большой толщине слоя бетона, он остаётся довольно прочным и устойчивым к трещинам. Если учесть, что для повышения прочности еще используют специальные волокна и пластифицирующие добавки, то такой бетон становится просто незаменимым для строительства. Его пластифицирующие добавки повышают его эластичность. При толщине в 2 сантиметра одного мешка цемента в 50 кг хватает примерно на 1 квадратный метр. При этом расход воды составляет около 7,5 литров.

Конечно, область применения таких пескобетонных смесей довольно широка. Хотя, технология производства таких пескобетонных смесей не слишком отличается от других смесей, изготавливаемых на сонове песка и цемента. Однако эта смесь может быть разбавлена различными добавками, например, мелкозернистым щебнем.

По маркировки смеси можно узнать его прочность бетона изготавливаемого из него. Чаще всего изготавливают с добавлением, так называемого портландцемента марки М500, а также песка. Песок может быть как мелкозернистым, так и крупнозернистым. Это здесь роли не играет. Количество цемента от этого не меняется.

Песок может быть как мелкозернистым, так и крупнозернистым. Это здесь роли не играет. Количество цемента от этого не меняется.

Для производства бетона для фундаментов используют, в основном, пескобетон М-300. Для производства используют только цемент, песок и воду. После чего материал подвергается специальной обработке, затем формировке. При этом используют вибропрессование. В итоге получаются либо пустотелые, либо щелевые блоки. Для строительства стен малоэтажных строений такие блоки очень подходят. Если добавлять мелкозернистый песок, получаются блоки повышенной прочности. Расположение некоторых городов позволяет использовать близлежащие песчаные карьеры как раз для этих целей. Так, в Москве получают довольно прочные бетонные блоки из песка и цемента.

Существует ряд правил для производства блок из бетона. Прежде всего, необходимо следить, чтобы смесь не была слишком сухой.

Пескобетон М150, цена в Калужской области. Заказать бетон, стоимость за куб.

Применение специальных пескобетонных смесей

Продают на строительном рынке под разными марками для реализации разнообразных целей. Строители герметизируют щели и трещины, образовавшиеся выемки в стенах и полах. Готовят горизонтальную стяжку и под наклоном. Используют состав для кладки, работая с разнообразными материалами.

Строители герметизируют щели и трещины, образовавшиеся выемки в стенах и полах. Готовят горизонтальную стяжку и под наклоном. Используют состав для кладки, работая с разнообразными материалами.

Строительный состав актуален для заливки оснований из цементно-песчаного состава. Используют пескобетон, чтобы ж/б конструкции сделать монолитными, выровнять полы, построить фундаменты зданий и сооружений. Даже декоративную плитку производят с применением этой смеси, чтобы организовывать пешеходные дорожки. Материал отлично подходит для облагораживания приусадебной территории.

Какой пескобетон лучше использовать

Застройщики заинтересованы в том, чтобы готовые объекты, полноценные строительные конструкции были самого высокого качества, отличались повышенной прочностью и длительным ресурсом эксплуатации. Благодаря этому каждая строительная компания нарабатывает себе клиентскую базу, авторитет, положительные рекомендации о проделанной работе.

Профессионалы заинтересованы в использовании сухих составов, которые не подведут в любой ситуации, изготовлены из высококачественных исходных материалов, обладают требуемыми рабочими характеристиками:

- максимально прочны;

- дают наименьший процент усадки;

- однородного состава.

Разработаны несколько марок пескобетона, однако строители преимущественно выбирают смесь М300, которая максимально соответствует перечисленным требованиям. Пропорциональное соотношение цемента и песка в этой массе 1:3, которое считается, по мнению опытных строителей, наиболее оптимальным и подходящим.

Материал признан универсальным, подходит для проведения разных строительных работ. Состав гарантирует повышенную прочность, а также экономичный расход. Финансовые затраты оптимизированы, что очень подходит специалистам в любой сфере строительства.

Конечно, на рынке существуют и подделки, поэтому строители работают преимущественно с постоянными и надежными производителями. Немаловажно безукоризненно соблюдать все технологические этапы в процессе работы с данным стройсоставом: по инструкции подготовить поверхность и сам состав.

Секреты самостоятельного изготовления

Легко приготовить цементный состав такой, как надо, и самому, если в общую массу внести все необходимые компоненты: цемент, песок, воду, добавки. Выбирают портландцемент минимум М300. Нужен среднекрупный просеянный песок. В смесь вводят различные присадки, если важно улучшить некоторые характеристики бетона. До нужной консистенции состав доводят водой.

Выбирают портландцемент минимум М300. Нужен среднекрупный просеянный песок. В смесь вводят различные присадки, если важно улучшить некоторые характеристики бетона. До нужной консистенции состав доводят водой.

Невозможно получить качественную массу, если нарушить технологию приготовления. Главный секрет идеального бетонного раствора – скрупулезно перемешанные все компоненты массы. Если нужно армировать состав, специалисты добавляют специальные волокна. Пескобетон также и подкрашивают введением колеров.

Каждый ингредиент раствора может быть с большей или меньшей концентрацией, в зависимости от сферы применения готовой смеси, марки цемента, влажности исходных материалов, периода работоспособности вяжущего вещества.

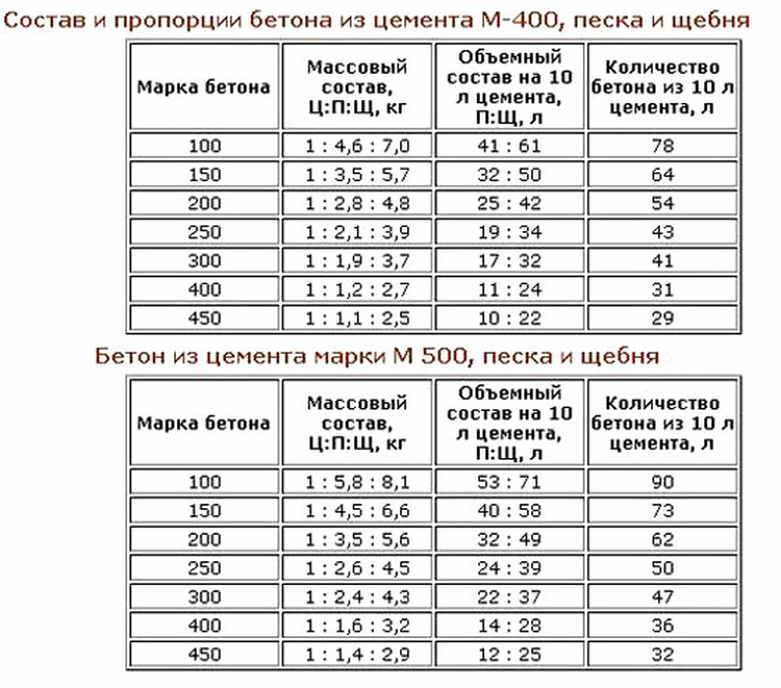

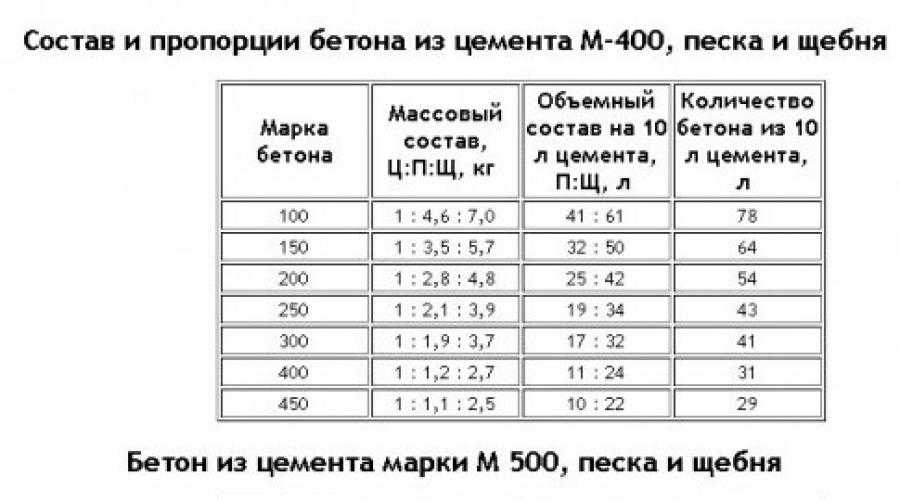

Выдерживают разные пропорции (цемент/песок) – 1:3, 1:4, 1:5, учитывая, какой марки цемент и где потом будут применять раствор. Если соблюдена технология приготовления состава, выбраны только качественные расходники и в правильных пропорциях, приготовленный лично пескобетон ничем не отличается от состава, изготовленного в заводских условиях.

Если строители изготавливают цементный раствор сами, все действия выполняют строго последовательно:

- в смесительное устройство загружают песок, который заранее просеяли;

- вводят портландцемент;

- добавляют водичку;

- массу скрупулезно и неторопливо перемешивают.

Использование для фундамента здания

Отлично подходит для строительства малоэтажек и других объектов, когда исключено использование тяжелого цемента. Фундамент принимает нагрузку от всего здания, поэтому нужен запас прочности. Используют составы с повышенной плотностью, которые сохраняют свои свойства в сильные морозы.

Пескобетонная масса особенно популярна, когда строят:

- ленточные фундаменты;

- основания-монолиты сборного типа;

- основы-монолиты зданий.

Подготовка основания для укладки пескобетона

Основа может быть четырех типов: из камня, кирпича, бетона, цемента. Сначала избавляются от маслянистых пятен и плесени. Затем хорошо очищают всю поверхность, убирая оставшуюся грязь. Чем лучше подготовлена поверхность, тем выше сцепление бетонной массы с основой.

Затем хорошо очищают всю поверхность, убирая оставшуюся грязь. Чем лучше подготовлена поверхность, тем выше сцепление бетонной массы с основой.

Перемешивание рабочего раствора

Характеристики готового рабочего раствора взаимосвязаны с:

- материалами, выбранными в строгих пропорциях;

- размеренным постоянным перемешиванием состава.

Профессионалы рекомендуют не переусердствовать с водой (только комнатной температуры) и придерживаться пропорций 5:1 (пескобетон/жидкость). Перемешивают компоненты, пока не получится однородная масса, без комков, сухих частей.

Особенности работы с пескобетоном

Работать с готовой массой просто. Когда раствор готов, им покрывают основу, равномерно распределяя и разравнивая по всей поверхности. Если слой по толщине такой, как надо, бетонный массив утрамбовывают. Высыхает раствор в течение примерно четырех недель. В этот период желательно поверхность не трогать и не нагружать.

Как рассчитать потребность в пескобетоне

Чтобы понимать, сколько потребуется материала, используют некоторые исходные данные. Нужно предварительно знать, сколько пескобетона расходуется на один квадрат поверхности. Можно оперировать и другими данными – на кубометр кладки.

Нужно предварительно знать, сколько пескобетона расходуется на один квадрат поверхности. Можно оперировать и другими данными – на кубометр кладки.

Подготовка стяжки: норма расхода рабочего раствора умножается на длину и ширину помещения. Чтобы понять, сколько купить сухого состава для организации фундаментной основы, ее объем перемножают с расходом смеси.

Цена, упаковка и особенности хранения

Основные факторы ценообразования:

- вес стройматериала в упаковке;

- производитель.

Сухой состав поставляют на рынок герметично упакованным – это бумажные мешки, состоящие из нескольких слоев, защищенные от влаги, прорывов и проколов. Стандартно пескобетон фасуют в мешки по 50 кг. Однако на рынке стали появляться и другие варианты. Можно приобрести смесь в таре 15-40 кг.

Если нужен качественный товар, всегда проверяйте, чтобы он был сертифицированным и хорошо упакованным: никаких повреждений упаковки. Хранят сухие цементные растворы в местах, максимально защищенных от влаги.

Рекомендации

Можно самостоятельно приготовить отличную бетонную массу, если знать рецепт и не откланяться от технологии. Когда планируете строительство любого объекта, все стройматериалы выбирайте ответственно. Узнавайте, насколько хорошо пескобетон совместим с различными материалами: газобетоном, газосиликатом и т.д.

Цемент и бетон: вот в чем разница

Термины «цемент» и «бетон» сбивают с толку, особенно с таким количеством марок смесей.

Некоторые люди используют слово бетон, когда имеют в виду цемент, и наоборот. Есть ли вообще разница?

Бетон и цемент — одно и то же?

Между бетоном и цементом есть разница. Поскольку люди часто используют термины взаимозаменяемо, может показаться, что это один и тот же материал.

Цемент на самом деле является основным ингредиентом бетона, а бетон не может существовать без цемента.

Цемент – вяжущее вещество, которое при соединении с водой превращается в пасту. Но для достижения этого связывающего эффекта требуется добавление заполнителя.

Цемент и вода сами по себе ничего не связывают (или не склеивают).

Причина, по которой цемент затвердевает, заключается в том, что при добавлении воды соединения в цементе связываются с молекулами воды.

Он проходит процесс затвердевания посредством химической реакции, которая называется гидратацией.

Цементная паста с добавлением песка и крупного заполнителя, такого как гравий или щебень, свяжется вместе для получения бетонной смеси.

Итак, технически бетон — это цемент, но в сочетании с заполнителем.

Подробнее об этом можно узнать в моей статье «Испытания цемента», где я протестировал 6 различных бетонных смесей, чтобы сравнить цвет, текстуру и блеск. и т. д. между ними.

В этой статье подробно рассказывается о различных соотношениях цемента, песка и заполнителя, а также о том, какое из них лучше всего подходит для бетонных изделий.

Подробную информацию о различных соотношениях цементных смесей, используемых в смесях гипертуфа, можно найти в этом большом учебном пособии по плантаторам гипертуфа.

Заполнители в бетоне

Знаете ли вы, что в качестве заполнителя можно использовать что угодно?

Некоторые бетонные смеси содержат только один из этих типов или могут представлять собой смесь заполнителей.

Вот некоторые идеи для некоторых из менее распространенных агрегатов, которые вы можете использовать. Вы увидите, что они используются в проектах DIY / ремесел.

Это типичные заполнители в бетоне.

Крупные агрегаты:

- Crushed stone

- Gravel

Small Aggregate:

- Pea gravel

Fine Aggregate:

- Sand

Alternate Aggregates:

- Sanded beach glass

- Fabric

- Peat moss

- Перлит

- Вермикулит

- Газета

Ингредиенты цемента

Почти весь цемент, используемый во всем мире, представляет собой портландцемент.

Название «портландцемент» является неправильным, так как это не торговая марка цементной смеси, а общий термин.

Интересный факт! Портландцемент также не производится в Портленде, штат Орегон.

Портландцемент был назван Джозефом Аспдином, который первым открыл, как производить цемент с помощью гидравлического процесса.

Он назвал этот цемент в честь типа известняка, называемого портлендским камнем, который был добыт с острова Портленд в Дорсете, Англия, потому что он напоминал тот же камень, который он использовал в своем производственном процессе.

В этом проекте я использовал портландцемент.

Помимо известняка, другими ключевыми ингредиентами портландцемента обычно являются глина и кварц или кварцевый песок.

Иногда их комбинируют с небольшими количествами оксида железа, железной руды, летучей золы, сланца или гипса. Элементы в миксе зависят от региона.

В процессе производства они помещают эти ингредиенты в печь, нагревают их до очень высокой температуры и измельчают в мелкий порошок. Конечным продуктом является цемент.

Конечным продуктом является цемент.

Типы цемента

Согласно Ассоциации портландцемента, существует 8 типов портландцемента. Каждый из них изготовлен для удовлетворения различных физических и химических требований.

1. Тип 1

Это цемент общего назначения, подходящий для большинства применений.

2. Тип II

Цемент, используемый для конструкций в воде или почве, содержащей умеренное количество сульфата.

3. Тип II (MH)

Этот цемент умеренно устойчив к сульфатам, а также выделяет умеренное количество тепла во время отверждения.

4. Тип III

В начальном состоянии этот цемент обеспечивает раннюю прочность, обычно в течение недели или менее

5. Тип IV

Цемент, снижающий тепловыделение при гидратации, используемый для массивных бетонных конструкций, таких как плотины .

6. Тип V

Этот тип цемента может противостоять химическому воздействию почвы и воды с высоким содержанием сульфатов.

7. Типы IA, IIA, I(MH)A и IIIA

Эти цементы используются для изготовления воздухововлекающих бетонов. Они обладают теми же свойствами, что и Типы I, II, II(MH) и III, за исключением того, что они содержат небольшое количество воздухововлекающих материалов в сочетании с ними. –

-SOURCE PCA

Использование бетона в качестве строительного материала

Бетон — невероятно прочный материал, недорогой и широко доступный.

Отсюда легко понять, почему это такой популярный строительный материал.

Строительные проекты используют бетон для таких вещей, как конструкции, поддерживающие здания, стены и даже мосты.

Тротуары, проезды и внутренние дворики также сделаны из бетона.

Типичное использование бетона в проектах «сделай сам»

Бетон дешев и широко доступен, поэтому мастера любят использовать его для многих типов небольших проектов, о которых только можно подумать.

Вы можете сделать кашпо, тумбочки, подставки для напитков, подсвечники и многое другое!

Как правило, при выполнении небольших проектов вам нужно искать смеси, которые представляют собой смесь цемента и бетона, и либо предварительно смешаны с песком, либо вы можете добавить песок самостоятельно.

Следует избегать смесей с более крупными заполнителями.

Это связано с тем, что в небольших проектах обычно используются формы с узкими полостями, а смесь должна затекать в пустоты.

Поэтому ищите смеси, содержащие только песок.

Более подробно об этом я расскажу в разделе Как выбрать лучший микс для своего проекта.

Что нужно знать о цементе и бетонных смесях, которые можно купить в местном магазине

Покупка бетонных смесей в магазине может сбить с толку, поскольку в маркировке не используются правильные термины, когда речь идет о брендинге.

Каждый производитель использует немного разные материалы, особенно когда речь идет о таких добавках, как пластификаторы (улучшает текучесть) или ускорители (ускоряют схватывание или время отверждения).

Вот несколько советов, которые помогут вам понять, на что обращать внимание при выборе смеси.

- Некоторые смеси бывают быстросхватывающимися

- Не все быстросхватывающиеся смеси являются быстросхватывающимися

- В зависимости от проекта цемент и песок могут быть намного прочнее многих бетонных смесей.

- Вы можете купить продукты, которые помогут замедлить время схватывания бетона

- Вы также можете купить продукты, которые улучшат текучесть, что означает, что вы можете использовать меньше воды, делая бетон более прочным

- Обычно в мешках с маркировкой «цемент» не содержится заполнителя, а в смеси с маркировкой «бетон» обычно содержится заполнитель.

Чтобы узнать больше, вы можете прочитать Как выбрать лучшую бетонную смесь для вашего проекта.

Раствор отличается от цемента или бетона?

Строительный раствор, как правило, аналогичен цементу, поскольку содержит те же ингредиенты. Тем не менее, растворные смеси часто готовятся довольно густыми.

В растворе содержится гораздо больше цемента, чем в бетоне, и он может впитать намного больше воды.

Придает текстуру, обеспечивающую хорошее сцепление между кирпичом и другими кладочными изделиями.

Итак, как видите, на самом деле нет никаких существенных различий между бетоном и цементом или даже раствором, просто совпадение ингредиентов.

Часто задаваемые вопросы о цементе и бетоне

Вопросы и ответы об изготовлении бетонных горшков

Не забудьте прикрепить к на потом!

Объяснение: Цемент и бетон — их различия и возможности для устойчивого развития | Новости Массачусетского технологического института

Обычный человек многого не знает о бетоне. Например, он пористый; это самый используемый материал в мире после воды; и, возможно, самое главное, это не цемент.

Хотя многие используют термины «цемент» и «бетон» взаимозаменяемо, на самом деле они относятся к двум разным, но родственным материалам: Бетон представляет собой композит, изготовленный из нескольких материалов, одним из которых является цемент.

Производство цемента начинается с известняка, осадочной породы. После добычи его смешивают с источником кремнезема, таким как промышленный шлак или летучая зола, и обжигают в печи при температуре 2700 градусов по Фаренгейту. То, что выходит из печи, называется клинкером. Цементные заводы измельчают клинкер до очень мелкого порошка и смешивают с несколькими добавками. Конечным результатом является цемент.

То, что выходит из печи, называется клинкером. Цементные заводы измельчают клинкер до очень мелкого порошка и смешивают с несколькими добавками. Конечным результатом является цемент.

«Затем цемент доставляется на участки, где он смешивается с водой, где он превращается в цементную пасту», — объясняет профессор Франц-Йозеф Ульм, заведующий кафедрой Центра устойчивого развития бетона Массачусетского технологического института (CSHub). «Если вы добавите песок в эту пасту, она станет известковым раствором. А если в раствор добавить крупные заполнители — камни диаметром до дюйма, — он станет бетонным».

Что делает бетон таким прочным, так это химическая реакция, происходящая при смешивании цемента и воды — процесс, известный как гидратация.

«Гидратация происходит, когда цемент и вода реагируют», — говорит Ульм. «Во время гидратации клинкер растворяется в кальции и рекомбинирует с водой и кремнеземом с образованием гидратов кальция и кремнезема».

Гидраты кремнезема кальция, или CSH, являются ключом к прочности цемента. По мере формирования они объединяются, образуя прочные связи, которые придают материалу прочность. У этих соединений есть удивительный побочный продукт — они делают цемент невероятно пористым.

По мере формирования они объединяются, образуя прочные связи, которые придают материалу прочность. У этих соединений есть удивительный побочный продукт — они делают цемент невероятно пористым.

В промежутках между связями CSH развиваются крошечные поры — в масштабе 3 нанометров. Они известны как гелевые поры. Кроме того, любая вода, которая не прореагировала с образованием CSH во время процесса гидратации, остается в цементе, создавая другой набор более крупных пор, называемых капиллярными порами.

Согласно исследованиям, проведенным CSHub, Французским национальным центром научных исследований и Университетом Экс-Марселя, цементное тесто настолько пористое, что 96 процентов его пор связаны между собой.

Несмотря на эту пористость, цемент обладает превосходными прочностными и вяжущими свойствами. Конечно, уменьшая пористость, можно получить более плотный и прочный конечный продукт.

Начиная с 1980-х годов, инженеры разработали материал — высокопрочный бетон (HPC), который делал именно это.

« Бетон с высокими эксплуатационными характеристиками, разработанный в 1980-х годах, когда люди поняли, что количество капиллярных пор можно частично уменьшить, уменьшив водоцементное отношение», — говорит Ульм. «С добавлением определенных ингредиентов это создало больше CSH и уменьшило количество воды, оставшейся после гидратации. По сути, это уменьшило большие поры, заполненные водой, и увеличило прочность материала».

Конечно, отмечает Ульм, снижение отношения воды к цементу для HPC также требует большего количества цемента. И в зависимости от того, как производится этот цемент, это может увеличить воздействие материала на окружающую среду. Отчасти это связано с тем, что, когда карбонат кальция обжигают в печи для производства обычного цемента, происходит химическая реакция, в результате которой образуется двуокись углерода (CO 2 ).

Еще одним источником выбросов CO 2 от цемента является нагревание цементных печей. Этот нагрев должен осуществляться с использованием ископаемого топлива из-за чрезвычайно высоких температур, необходимых в печи (2700 F). Электрификация печей изучается, но в настоящее время это технически и экономически нецелесообразно.

Этот нагрев должен осуществляться с использованием ископаемого топлива из-за чрезвычайно высоких температур, необходимых в печи (2700 F). Электрификация печей изучается, но в настоящее время это технически и экономически нецелесообразно.

Поскольку бетон является самым популярным материалом в мире, а цемент является основным связующим веществом, используемым в бетоне, эти два источника CO 2 являются основной причиной того, что на долю цемента приходится около 8 процентов глобальных выбросов .

Исполнительный директор CSHub Джереми Грегори, однако, рассматривает масштаб бетона как возможность смягчить последствия изменения климата.

«Бетон является наиболее часто используемым строительным материалом в мире. И поскольку мы используем так много его, любое сокращение его воздействия окажет большое влияние на глобальные выбросы».

Сегодня существует множество технологий, необходимых для уменьшения воздействия бетона, отмечает он.

«Когда речь идет о сокращении выбросов цемента, мы можем повысить эффективность цементных печей, увеличив использование отходов в качестве источников энергии, а не ископаемого топлива», — объясняет Грегори.

«Мы также можем использовать смешанные цементы с меньшим содержанием клинкера, такие как портландцемент из известняка, который смешивается с ненагретым известняком на заключительном этапе измельчения при производстве цемента. Последнее, что мы можем сделать, — это улавливать и хранить или использовать углерод, выделяемый при производстве цемента».

Улавливание, утилизация и хранение углерода имеют значительный потенциал для снижения воздействия цемента и бетона на окружающую среду при одновременном создании больших рыночных возможностей. По данным Центра климатических и энергетических решений, объем использования углерода в бетоне к 2030 году составит 400 миллиардов долларов на мировом рынке. последовательно изолировать CO 2 в процессе производства.

«Однако ясно, — говорит Грегори, — что в низкоуглеродистых бетонных смесях придется использовать многие из этих стратегий. Это означает, что нам нужно переосмыслить то, как мы разрабатываем наши бетонные смеси».

В настоящее время точные спецификации бетонных смесей прописываются заранее. Хотя это снижает риск для разработчиков, это также препятствует инновационным смесям, которые снижают выбросы.

В качестве решения Грегори рекомендует указывать производительность микса, а не его ингредиенты.

«Многие нормативные требования ограничивают возможность улучшения воздействия бетона на окружающую среду, например ограничения на водоцементное отношение и использование отходов в смеси», — объясняет он. «Переход к спецификациям, основанным на производительности, является ключевым методом для поощрения большего количества инноваций и достижения целей по затратам и воздействию на окружающую среду».

По словам Грегори, для этого требуется культурный сдвиг. Чтобы перейти к спецификациям, основанным на характеристиках, многочисленным заинтересованным сторонам, таким как архитекторы, инженеры и спецификаторы, придется сотрудничать, чтобы разработать оптимальное сочетание для своего проекта, а не полагаться на заранее разработанное сочетание.

Чтобы поощрить других водителей низкоуглеродистого бетона, говорит Грегори, «мы [также] должны устранить барьеры риска и стоимости. Мы можем снизить риск, попросив производителей сообщать о воздействии своей продукции на окружающую среду и включив спецификации, основанные на характеристиках. Чтобы снизить затраты, нам необходимо поддержать разработку и внедрение технологий улавливания углерода и низкоуглеродных технологий».

В то время как инновации могут уменьшить первоначальные выбросы бетона, бетон также может уменьшить выбросы другими способами.

Одним из способов является его использование. Применение бетона в зданиях и инфраструктуре может со временем снизить выбросы парниковых газов. Бетонные здания, например, могут иметь высокую энергоэффективность, а поверхность и структурные свойства бетонных покрытий позволяют автомобилям потреблять меньше топлива.

Бетон также может уменьшить часть своего первоначального воздействия за счет воздействия воздуха.