Содержание

Методы и оборудование для определения морозостойкости бетона

Главная

/

Статьи

/

Методы и оборудование для определения морозостойкости бетона

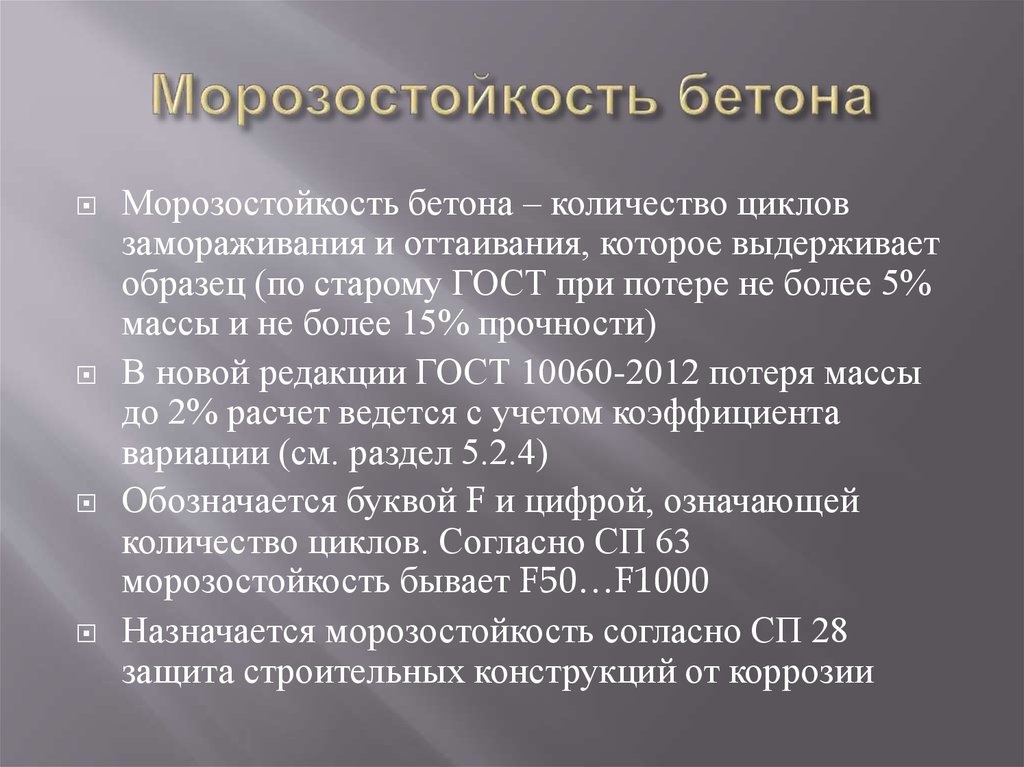

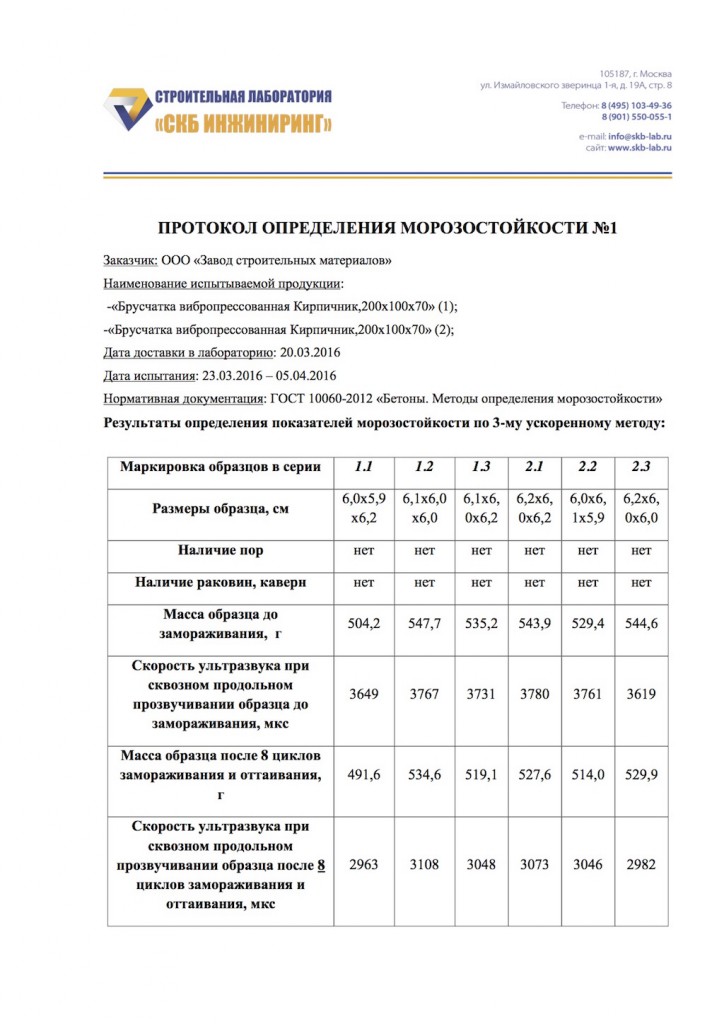

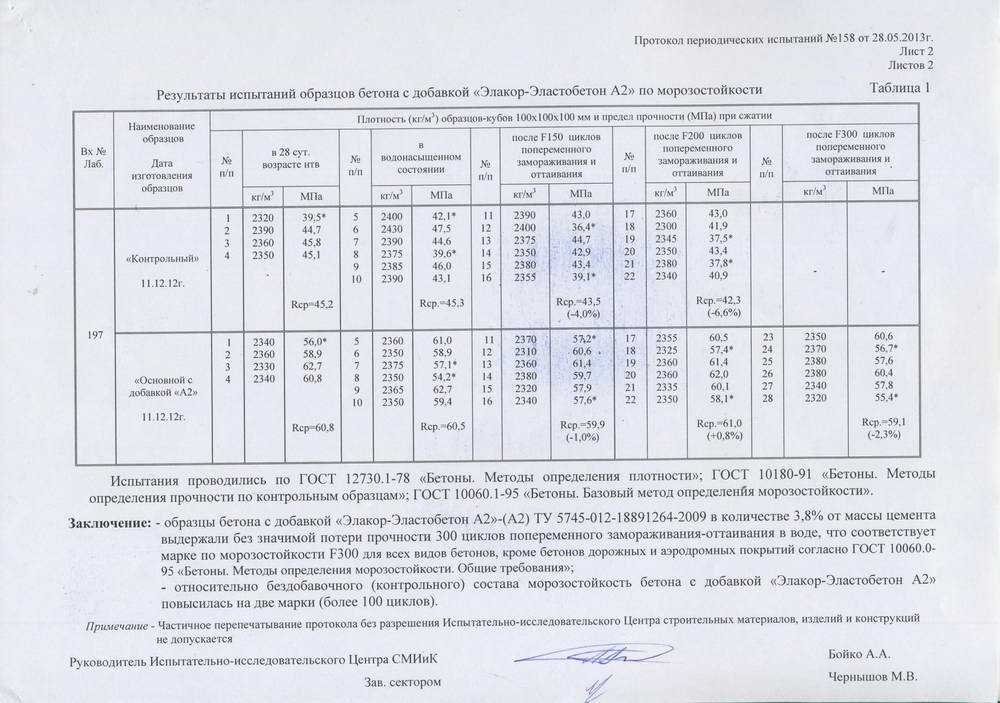

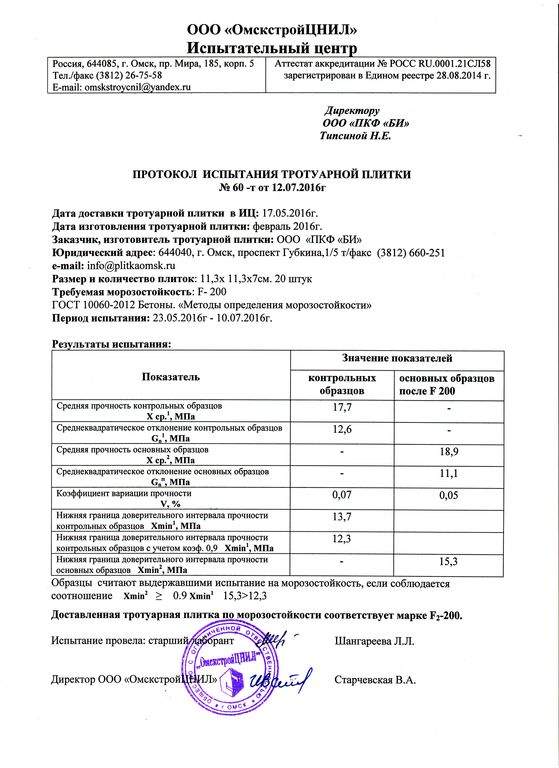

Методы определения морозостойкости бетона описываются ГОСТ 10060-2012, которым заменена группа стандартов 10060.0..4-95. Контроль и испытания бетона на морозостойкость необходим, как при разработке его новых сортов, тестировании добавок к составу и прочих инновационных разработок, так и при контроле качества бетонных изделий и конструкций.

Образцы бетона изготавливают по ГОСТ 22685-89, для проведения испытаний бетона на морозостойкость обычно выбирают кубы 100х100х100мм, хотя стандарт допускает и боле крупные кубы, со стороной 150мм.

Из существующих конструкций методом алмазного бурения изготавливают цилиндры диаметром от 60 до 150мм. Для испытаний требуется от 6 до 12 образцов.

Стандарт требует, чтобы испытания образцов проводились непрерывно. В случае, когда возникает вынужденный перерыв более суток, образцы необходимо помещать на холодильное хранение при температуре не выше минус 10°С, для чего может понадобиться камера холода.

В случае, когда возникает вынужденный перерыв более суток, образцы необходимо помещать на холодильное хранение при температуре не выше минус 10°С, для чего может понадобиться камера холода.

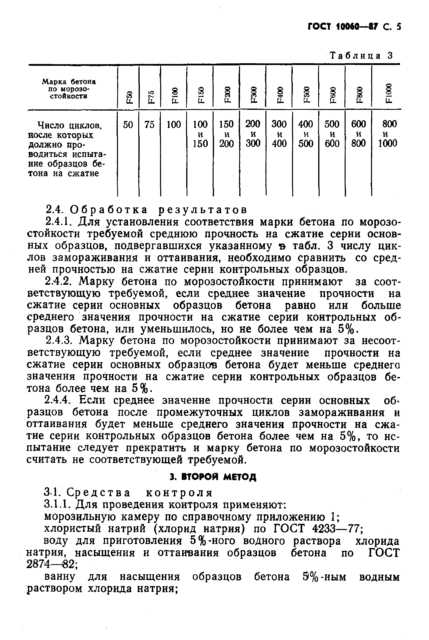

Количество циклов испытаний может составлять от 2 до 1000, в зависимости от марки бетона по морозостойкости.

Требования к оборудованию для испытаний на морозостойкость по ГОСТ10060‑2012 предписывают следующие метрологические характеристики климатической камеры для испытаний бетона:

-

Неравномерность температурного поля в воздухе полезного объема камеры не более 3°С. Строго говоря, температурное поле — это термин из математической физики, ничего общего с испытательным климатическим оборудованием не имеющий. Этот термин эквивалентен градиенту температуры по ГОСТ 53618-2009 т.к. в тексте стандарта поясняется как «разность температуры в отдельных зонах по объему камеры». -

Температура замораживания (минус 18 или минус 50 в зависимости от метода и марки бетона) задается с допуском ±2°С. Этот допуск эквивалентен термину «отклонение достигнутого значения температуры в камере от заданного» по ГОСТ 53618-2009.

Этот допуск эквивалентен термину «отклонение достигнутого значения температуры в камере от заданного» по ГОСТ 53618-2009.

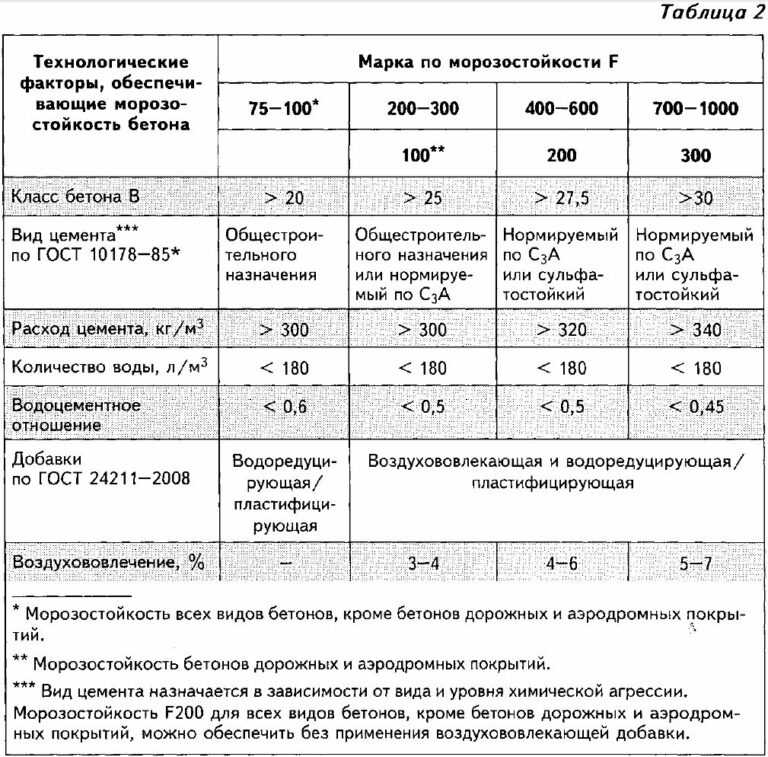

Различают 2 способа и 3 метода, итого 5 вариантов испытаний бетона на морозостойкость, параметры которых приведены в таблице ниже.

|

Метод и марка бетона по морозо- стойкости |

Условия испытания |

Вид бетона | ||

|

Среда насыщения |

Среда и темпе- ратура замора- живания |

Среда и темпе- ратура оттаивания |

| |

|

Базовые методы | ||||

|

Первый |

Вода |

Воздушная, минус (18±2) °С |

Вода, (20±2) °С |

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды |

|

Второй |

5%-ный водный раствор хлорида натрия |

Воздушная, минус (18±2) °С |

5%-ный водный раствор хлорида натрия, (20±2) °С |

Бетоны дорожных и аэродромных покрытий и бетоны конструкций, эксплуатирующихся при действии минерализованной воды |

|

Ускоренные методы | ||||

|

Второй |

5%-ный водный раствор хлорида натрия |

Воздушная, минус (18±2) °С |

5%-ный водный раствор хлорида натрия, (20±2) °С |

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий, бетонов конструкций, эксплуатирующихся при действии минерализованной воды, и легких бетонов марок по средней плотности менее D1500 |

|

Третий |

5%-ный водный раствор хлорида натрия |

5%-ный водный раствор хлорида натрия, минус (50±2) °С |

5%-ный водный раствор хлорида натрия, (20±2) °С |

Все виды бетонов, кроме легких бетонов марок по средней плотности менее D1500 |

Порядок проведения испытаний для всех методов аналогичный:

-

Изготовление образцов -

насыщение образцов водой -

испытания образцов и обработка результатов -

помещение образцов в контейнерах (или без контейнеров) в камеру для испытания бетонов и достижение температуры замораживания (в зависимости от метода).

-

выполнение заданного количества циклов замораживания и оттаивания в зависимости от марки бетона. Время замораживания и оттаивания определяется в зависимости от размера образцов. -

испытания образцов -

обработка результатов и оформление протокола испытаний -

заключение о результатах испытаний, определение марки бетона по морозостойкости

Особенности: оттайка должна производиться в ванне при температуре 20°С, воду в ванне меняют каждые 100 циклов.

Итак, рассмотрим испытания бетона марки F300 по второму базовому методу с целью определить, сколько времени потребуют данные испытания у сотрудников лаборатории.

|

Действие |

Время, сутки |

|

Изготовление образцов |

5 |

|

насыщение образцов водой |

4 |

|

испытания образцов и обработка результатов |

0,5 |

|

помещение образцов в контейнерах (или без контейнеров) в камеру для испытания бетонов и достижение температуры замораживания (в зависимости от метода).  |

0 |

|

выполнение заданного количества циклов замораживания и оттаивания в зависимости от марки бетона. Время замораживания и оттаивания определяется в зависимости от размера образцов. |

75 |

|

обработка результатов и оформление протокола испытаний |

0,5 |

|

ИТОГО |

160 |

Рассмотрев данную таблицу можно сделать вывод о том, что основное время занимает выполнение циклов оттайки и замораживания. Для образцов со стороной 100мм, время замораживания составляет 2.5 часа, оттайки 2 часа.

С учетом времени достижения температуры минус 18 (около 30 минут), времени, необходимого на выемку и обратную загрузку образцов (еще около 30 минут) – можно сказать что полный цикл составит 5.5 часов, округляем до 6 и получаем максимум 4 цикла в сутки.

При 8-ми часовом рабочем дне провести 2 цикла за 1 день невозможно. Чтобы выполнить требования ГОСТа – потребуется лаборатория с круглосуточным режимом работы.

Чтобы выполнить требования ГОСТа – потребуется лаборатория с круглосуточным режимом работы.

Если такого графика в лаборатории нет – можно попробовать сделать плавающий график для некоторых сотрудников, и организовать 12-часовой рабочий день, т.е. провести не 4 а 2 испытания в сутки. Таким образом с 75 суток продолжительность циклов возрастает до 150-ти то есть уже полгода.

Современная камера для испытания бетонов REOCAM TC-150Ct позволяет минимизировать время циклов испытаний до 60 суток, благодаря полной автоматизации процесса.

Рабочий объем камеры для бетонов представляет собой горизонтальную ванну, которая может наполняться водой (или солевым раствором) с автоматическим контролем уровня.

Емкость для раствора может поставляться в комплекте. Образцы устанавливаются на подвижной полке, что гораздо удобнее, по сравнению с традиционной испытательной камерой, и автоматически подаются внутрь рабочего объема.

Запуская цикл испытаний, оператор может быть уверен, что испытательная камера самостоятельно проведет цикл замораживания, затем наполнит ванну жидкостью для оттайки и повторит эти мероприятия необходимое количество раз.

Протокол испытаний будет записан на USB накопитель с заданным периодом записи, что может быть важно при документировании процесса испытаний бетонов ответственного назначения.

Разумеется, стоимость специализированной камеры для испытаний бетонов выше, чем традиционной испытательной камеры, однако сокращение затрат на оплату труда сотрудников лаборатории может явиться решающим факторам при выборе именно этой модели.

По нашим оценкам, окупаемость разницы в стоимости камеры для бетонов по сравнению с традиционной климатической камерой не более полугода.

При этом достигается более высокая скорость и качество проводимых испытаний, исключается человеческий фактор, появляется возможность удалённого мониторинга процесса испытаний.

Преимущества и особенности камеры для испытания бетонов производства НПФ «РЕОМ»:

-

Контейнеры для образцов входят в комплект поставки. -

По согласованию с Заказчиком, в камере, помимо свовбодно конфигурируемых программ, могут быть предустановлены программы для испытаний выбранных марок бетона.

-

Испытательная камера имеет компактные размеры, позволяющие транспортировать ее через стандартные дверные проемы. -

Помимо основного датчика температуры, устанавливается датчик температуры образца, позволяющий проводить испытания по приложению А к ГОСТ 10060-2012 -

Камера может пройти первичную аттестацию как испытательное оборудование по ГОСТ 8.568-97 (при необходимости по ГОСТ Р В 0008.002-2013), что необходимо для документального подтверждения ее метрологических характеристик.

методы определения морозостойкости бетона, марка по водонепроницаемости, испытание f1 и f2

Бетон – востребованный строительный материал. Без него не сможет обойтись ни одно строительство. Но, как известно бетон обладает отличными показателями водонепроницаемости и морозостойкости. Первый показатель определяет способность материала противостоять влиянию влаги и не впитывать ее.

В данной статье можно узнать набор прочности бетона в зависимости от температуры.

Что же касается морозостойкости, то это способность бетона, находясь в водонасыщенном или насыщенном раствором соли состоянии не выдерживать большое количество замораживаний и оттаиваний. При этом у бетона отсутствует разрешение и снижение прочности. Перед тем как присвоить материалу эти качества, необходимо провести ряд опытов, которые мы и рассмотрим далее.

Содержание

- 1 Методы испытаний

- 1.1 Первый метод

- 1.2 Второй метод

- 2 Определение водонепроницаемости

Методы испытаний

Согласно ГОСТ 10060 2012 вначале происходит подготовка сего оборудования и образцов. В качестве оснащения понадобятся следующие установки:

- Морозильная камера, благодаря которой удается достичь и поддерживать необходимый температурный режим (-18 градусов). Кроме этого, в морозильной камере неравномерность температурного поля в воздухе не должна быть больше 3 градусов.

- Ванна, в которой будет происходить насыщение образцов водой, температура которой 20 градусов.

- Емкость, в которой будет происходить оттаивание образцов. Эта тара должна быть оснащена устройством, поддерживающим необходимые показатели температуры воды.

- Подкладки из дерева с формой сечения – треугольник, высота которого 50 мм.

- Лабораторные весы, погрешность которых 1 г.

- Сетчатый контейнер, в котором будут располагаться основные образцы.

- Сетчатый стеллаж, в котором будут располагаться образцы в морозилке.

- Вода, в составе которой присутствуют растворимые соли не более 2000 мг/л.

Где происходит применение высокопрочного бетона, можно узнать прочитав данную статью.

На видео – Гост 10060 2012, методы определения морозостойкости бетонов:

Какие пропорции приготовления бетона можно узнать из данной статьи.

Подготовительные мероприятия предполагают изготовление бетона в формах, а после этого их насыщают водой.

Первый метод

Для проведения первого способа испытаний необходимо придерживаться следующего плана действий:

Образцы располагают в морозильной камере, причем расстояние между ними не должно быть меньше 20 мм. Включить камеру и снизить температурный режим. Началом опыта считают время, когда в камере будет присутствовать температура -16 градусов.Процесс испытания должен происходить с учетом режима, приведенного в таблице 1.

Какие пропорции и состав бетона для фундамента, можно узнать из данной статьи.

Таблица 1 – Режимы испытаний образцов

| Размер образца, мм | Режим испытаний | |||

| Замораживание | Оттаивание | |||

| Время, ч, не менее | Температура, °С | Время, ч, не менее | Температура, °С | |

| 100100100 | 2,5 | Минус (18±2) | 2±0,5 | 20±2 |

| 150 150150 | 3,5 | 3±0,5 | ||

После этого образцы нужно поместить в емкость для оттаивания. В ней должна находиться вода, температура которой составляет 20 градусов. Менять жидкость в ванной следует каждые 100 циклов. Главнее образцы после необходимого количества циклов замораживания и оттаивания достают из жидкости, обтирают влажной тканью и проводят испытания на сжатие. Те образцы, на поверхности которых образовались трещины или сколы, больше не поддаются испытаниям.

В ней должна находиться вода, температура которой составляет 20 градусов. Менять жидкость в ванной следует каждые 100 циклов. Главнее образцы после необходимого количества циклов замораживания и оттаивания достают из жидкости, обтирают влажной тканью и проводят испытания на сжатие. Те образцы, на поверхности которых образовались трещины или сколы, больше не поддаются испытаниям.

Какое время застывания бетона при температуре 5 градусов указано в описании статьи.

Второй метод

Если использовать второй способ, то процесс замораживания выполняется на воздухе. Непосредственно образцы насыщают хлоридом натрия. После этого они поддаются оттаиванию в растворе хлорида натрия.

Определение водонепроницаемости

Чтобы определить уровень водонепроницаемости бетона необходимо подготовить следующее оборудование:

- Установку любой конструкции, которая будет содержать 6 и более гнезд, в которые будут происходить крепление образцов, а также выполняться подача воды к нижней торцевой поверхности образцов, когда происходит повышение давления.

Кроме этого, таим образом, можно наблюдать за состоянием верхней торцевой поверхности образцов.

Кроме этого, таим образом, можно наблюдать за состоянием верхней торцевой поверхности образцов. - Формы в виде цилиндра, которые необходим для получения образцов бетона, у которых внутренний диаметр 150 мм, а высота 150, 100, 50 и 30 мм.

Важно знать методы испытания цемента ГОСТ 30108, которые предполагают некоторые особенности.

После этого осуществляется подготовка. Для этого необходимо изготовленные образцы подержать в камере нормального твердения при показателях температуры 20 градусов, а уровень относительной влажности воздуха должен быть не менее 95%. Перед тем как проводить исследования образцы должны находиться в помещении лаборатории на протяжении суток. Размер открытых торцевых поверхностей образцов из бетона должен быть не меньше 130 мм.

Состав бетона м400 на 1м3 таблица и другие технические данные указаны в описании.

Теперь можно переходить к проведению опытов. Для этих целей образцы в обойме монтируют в гнезда установки, в которой будут происходить испытания. После этого выполнить надежное крепление.

После этого выполнить надежное крепление.

Давление жидкости необходимо повысить ступенями по 0,2 МПА на протяжении 1-5 минут. Кроме этого, на каждой ступени необходимо задержаться в течение времени, которое будет указано в таблице 2. Проводить опыты необходимо до того момента, пока на верхней торцевой поверхности испытуемого изделия возникнуть признаки фильтрации воды. Они будут заметны в виде капель или мокрого пятна.

Состав бетона м200 на 1м3 указан в статье.

Таблица 2 – Длительность выдержки образца в зависимости от его высоты

| Высота образца, мм | 150 | 100 | 50 | 30 |

| Время выдержки на каждой ступени, ч | 16 | 12 | 6 | 4 |

Уровень водонепроницаемости каждого изделия, которое подвергается испытаниям, оценивают максимальными показателями давления воды, при котором не происходило просачивание жидкости через образец.

Уровень водонепроницаемости серии изделий оценивают наибольшие показатели давления, при котором на 4 из 6 образцов не возникало просачивание жидкости. Марка бетона по уровню водонепроницаемости принимается по таблице 3.

Пропорция бетона м200 на 1 куб указан в статье.

Таблица 3 – Марка материала с учетом водонепроницаемости

| Водонепроницаемость серии образцов, МПа | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 |

| Марка бетона по водонепроницаемости | В2 | В4 | В6 | В8 | В10 | В12 |

Итоговые показатели, полученные в ходе испытаний, необходимо записать в журнал. Кроме этого там стоит отметить следующие графики:

- маркировка образцов;

- возраст материала и дата испытаний;

- уровень водонепроницаемости отдельных образцов и серии изделий.

Какие технические характеристики у бетона тяжелого класса в15 м200 указаны в статье.

Бетон относится к важным материалам в сфере строительства. Причина его такой высокой востребованности заключается в прекрасных технологических характеристиках, к которым можно отнести прочность, водонепроницаемость, надежность и морозостойкость.

Что из себя представляет бетон класса в15 и как он используется можно узнать из описания в статье.

Определение морозостойкости и водонепроницаемости должно происходить с учетом стандарта и только в лабораторных помещениях. На основании полученных результатов бетону назначается определенная марка и класс, например, 26633 2012 ГОСТ.

Ускоренный метод определения морозостойкости бетона | Никольский

Т.Ф. Роннинг, «Морозостойкость бетона под воздействием: условий отверждения, влагообмена и материала», доктор философии. диссертация, Норвежский технологический институт, Норвегия. 2001.

В. Пухкал, В. Мургул, С. Кондич, М. Живкович, М. Танич, Н. Ватин, «Исследование условий влажности наружных стен «пассивного дома» для климатических условий Сербии. , Город Ниш», Прикладная механика и материалы, вып. 725-726, стр. 1557-1563, 2015.

Живкович, М. Танич, Н. Ватин, «Исследование условий влажности наружных стен «пассивного дома» для климатических условий Сербии. , Город Ниш», Прикладная механика и материалы, вып. 725-726, стр. 1557-1563, 2015.

Г.И. Горчаков, М.М. Капкин и Б.Г. Скрамтаев, Повышение морозостойкости бетона в конструкциях промышленных и гидротехнических сооружений. М.: Стройиздат, 1965.

Вуксанович Д., Мургул В., Ватин Н., Пухкал В. Оптимизация микроклимата в жилых домах // Прикладная механика и материалы. 680, стр. 459-466, 2014.

Т.Н. Солдатенко, «Модель идентификации и прогноза дефектов строительной конструкции на основе нечеткого анализа причин их появления», Журнал гражданского строительства, вып. 25, с. 52-61, 2011. (рус)

И.Гаранжа и Н.Ватин «Аналитические методы определения несущей способности бетононаполненных труб при осевом сжатии», Прикладная механика и материалы, 633-634, с. 965-971, 2014.

«Бетон. Спецификация, характеристики, производство и соответствие», EN 206:2013, 2013.

«Испытания бетона – морозостойкость затвердевшего бетона» SS 137244, Швеция, 2005.

RILEM TC 117-FDC, «TDC, CDF Test, Test Метод морозостойкости бетона раствором хлорида натрия», RILEM Publications SARL, vol.29, стр. 523-528, 1996.

RILEM TC 176-IDC, «TDC, CIF Test, Test Method of морозостойкость бетона», RILEM Publications SARL, vol.37, pp. 743-753, 2004.

Н. Бунке, «Prüfung von Beton — Empfehlungen und Hinweise als Ergänzung zu DIN 1048». Schriftenreihe des Deutschen Ausschusses für Stahlbeton, vol.422, pp.12-15, 1991.

Бетон. Основной метод определения морозостойкости, ГОСТ 10060.1-95, 1995.

Бетоны. Дилатометрический экспресс-метод определения морозостойкости, ГОСТ 10060.3-95, 1995. (рус)

Бетоны. Методы определения морозостойкости. Общие требования, ГОСТ 10060.0-95, 1995.

Дикун А.Д. и др. Опыт экспресс-определения морозостойкости бетона транспортных сооружений. Строительные материалы, вып. 8, с.55-56, 2005.(рус)

Т. С. Никольская, Использование акустической эмиссии для прогнозирования долговечности изделий. IV международная конференция «Проблемы прогнозирования надежности и долговечности» 14-17 октября 2009 г., Санкт-Петербург, Россия. СПб: Изд-во СПбПУ, 2009.

С. Никольская, Использование акустической эмиссии для прогнозирования долговечности изделий. IV международная конференция «Проблемы прогнозирования надежности и долговечности» 14-17 октября 2009 г., Санкт-Петербург, Россия. СПб: Изд-во СПбПУ, 2009.

Т.С. Никольская, “Особенности акустической эмиссии керамического изделия при частичной выгрузке”. Проблемы прочности, т. 1, с. 1, с.140-147, 2002.

С.В. Акимов, Т.С. Никольская, С.Г. Никольский, Способ определения морозостойкости камня, Патент РФ 2380681, 01.07.2008. (рус)

С.Г. Журнал гражданского строительства, вып. 2, стр. 39-44, 2008.

С.В. Акимов, Т.С. Никольская, С.Г. Никольский и Ю.Г. Барабантиков и др. Способ оценки стойкости изделий при нагружении // Патент РФ 2442134 от 2 ноября 2010 г. (рус)

С.В. Беляева и др. Способ оценки коррозионной стойкости бетонных изделий // Патент РФ 2449266 от 15.11.2010. Никольский С.Г. Проблемы прочности, т. 1, с. 2009. Т. 5. С. 133-140.

Никольский С.Г. Акустико-эмиссионный контроль прочности. Проблемы прочности, т. 1, с. 6, стр. 102-106, 1990.

Акустико-эмиссионный контроль прочности. Проблемы прочности, т. 1, с. 6, стр. 102-106, 1990.

Горшков А., Ватин Н., Немова Д., Тарасова Д. Определение опрокидывающих и удерживающих моментов поэтажных наклонных стен из газобетонных блоков // Прикладная механика и материалы. 2014. № 633-634, с. , Прикладная механика и материалы, вып. 670-671, стр. 349-354, 2014.

Н.И. Ватин, И.И. Пестряков, С.С. Киски, З.С. Теплова, “Влияние геометрических величин пустотности на физико-технические характеристики бетонных вибропрессованных стеновых камней”, Прикладная механика и материалы, вып. 584-586, стр. 1381-1387, 2014.

А. Пономарев, М. Кнезевич, Н. Ватин, С. Киски и И. Агеев, «Влияние смеси наноразмерных добавок на свойства высокоэффективных бетонов», Журнал прикладных инженерных наук, вып. 2014. Т. 12. С. 227–231.

Корсун В. Н., Ватин, Корсун А., Немова Д. Физико-механические свойства модифицированного мелкозернистого бетона при термическом воздействии до 200°С // Прикладная механика и материалы. 634, pp. 1013-1017, 2014.

634, pp. 1013-1017, 2014.

Акимов Л., Ильенко Н., Мижарев Р., Черкашин А., Ватин Н., Чумадова Л. Влияние пластифицирующих и кремнистых добавок на прочностные характеристики бетона , Прикладная механика и материалы, вып. 725-726, стр. 461-468, 2015.

И.Н. Ахвердев, Основы физики бетона. Москва: Стройиздат, 1981.(рус)

Т.С. Никольская, С.Г. Никольский и В.П. Терентьев, Экспресс-методы оценки длительной стойкости бетона. III международная конференция «Популярное бетоноведение», 27 февраля — 2 марта 2009 г., г. Санкт-Петербург, Россия. СПб: Изд-во СПбПУ, 2009.

Т.С. Никольская, Никольский С.Г. Акустическая эмиссия при ерозии мелкозернистого бетона. Научно-технические ведомости СПБГПУ, вып. 2008. Т. 4. С. 242-248.

9.0002 С.Г. Никольский, О.Н. Перцева, Способ определения марки бетона по морозостойкости, Патент РФ 2543669, 04.07.2013.

Зависимость относительного снижения прочности от скорости деформации для нового экспресс-метода определения морозостойкости бетона

[1]

Роннинг, Т.

Ф. Морозостойкость бетона: влияние условий твердения, влагообмена и материала (2001) Издательство Норвежского технологического института: Тронхейм, 416 с.

Ф. Морозостойкость бетона: влияние условий твердения, влагообмена и материала (2001) Издательство Норвежского технологического института: Тронхейм, 416 с.

[2]

Дэви, К.Т., Пирс, С.Дж., Бичанич, Н. Влияние переноса жидкости на структурную целостность бетонного ядерного сосуда высокого давления (2005 г.) Proc. 13-й конференции ACME: Шеффилд, стр. 46-49.

[3]

Курилко А.С., Новопашин М.Д. Особенности влияния низких температур на прочность вмещающих пород и кимберлитов трубки Удачная (2005) Журнал горного дела, 41 (3), с.119-122.

DOI: 10. 1007/s10913-005-0071-7

1007/s10913-005-0071-7

[4]

Черепанов В.И., Некрасова Е.В., Черных Н.А., Панченко Ю.Ф. Водостойкость силикатного кирпича (2013) Строительные материалы, 15 (9), с.10-12. (рус).

[5]

Шашанк, Б. Изменения деформации бетона, подвергнутого циклическому замораживанию и оттаиванию (2004 г.) Издательство Токийского университета: Токио, 94 с.

[6]

Шаньшань Дж., Цзиньси З., Баошань Х. Фрактальный анализ влияния воздушной пустоты на морозостойкость бетона (2013) Строительство и строительные материалы, 47 (5), с. 126–130.

126–130.

DOI: 10.1016/j.conbuildmat.2013.04.040

[7]

Несветаев Г. В., Кардумьян Г. С. Прочность цементного камня с суперпластификаторами и органоминеральными модификаторами с учетом его собственных деформаций при твердости (2013) Бетон и железобетон, 45 (5), с.6-8. (рус).

[8]

SS 137244. Испытания бетона – Морозостойкость затвердевшего бетона.

[9]

Рекомендация RILEM TC 117-FDC. TDC, CDF test, метод испытаний на морозостойкость бетона с раствором хлорида натрия (2001) Технический комитет RILEM.

TDC, CDF test, метод испытаний на морозостойкость бетона с раствором хлорида натрия (2001) Технический комитет RILEM.

DOI: 10.1617/14143

[10]

RILEM TC 176 Рекомендация. TDC, CIF test, метод испытаний морозостойкости бетона (2004 г.) Технический комитет RILEM.

DOI: 10.1617/14143

[11]

Bunke, N. Prüfung von Beton – Empfehlungen und Hinweise als Ergänzung zu DIN 1048 (1991) Schriftenreihe des Deutschen Ausschusses für Stahlbeton: Berlin, 422 стр.

[12]

ГОСТ 10060. 1-95. Бетоны. Основной метод определения морозостойкости. (рус).

1-95. Бетоны. Основной метод определения морозостойкости. (рус).

[13]

ГОСТ 10060. 3-95. Бетоны. Дилатометрический экспресс-метод определения морозостойкости. (рус).

[14]

Пономарев, А.Н. Нанобетон — концепция и перспективы. Синергизм наноструктурирующих цементных вяжущих и армирующего волокна (2007) Строительство и строительные материалы, 24 (5), с.22-25. (рус).

[15]

Барабанщиков Ю. Г., Семенов К.В. Повышение пластичности бетонных смесей в гидротехническом строительстве (2007) Энергетика и машиностроение, 36 (4), с.197-200.

Г., Семенов К.В. Повышение пластичности бетонных смесей в гидротехническом строительстве (2007) Энергетика и машиностроение, 36 (4), с.197-200.

DOI: 10.1007/s10749-007-0038-8

[16]

Калашников В.И., Тараканов О.В., Кузнецов Ю.С., Володин В.М., Белякова Е.А. Бетон нового поколения на основе мелкозернистых сухих порошковых смесей (2012) Журнал «Строительство», 34 (8), с.47-53.

DOI: 10.5862/mce.34.7

[17]

Гёкче А., Нагатаки С., Саэки Т., Хисада М. Выявление морозоустойчивых заполнителей из вторичного бетона для долговечности бетона (2010) Строительство и строительные материалы, 25 (7), стр. 2426-2431.

2426-2431.

DOI: 10.1016/j.conbuildmat.2010.11.054

[18]

Дикун А.Д. и др. Опыт экспресс-определения морозостойкости бетона транспортных сооружений (2005) Строительные материалы, 8 (52), с.55-56. (рус).

[19]

Кунцевич, О.В. Бетон высокой морозостойкости для сооружений крайнего севера (1983) Стройиздат: Ленинград, 132 с. (рус).

[20]

Никольский С. Г. Никольская Т.С. Экспресс-методы оценки длительной стойкости бетона (2009 г.)) Проц. 3-го ИК Народное бетоноведение, с.35-43. (рус).

Г. Никольская Т.С. Экспресс-методы оценки длительной стойкости бетона (2009 г.)) Проц. 3-го ИК Народное бетоноведение, с.35-43. (рус).

[21]

Никольский С.Г., на соавт. Способ определения морозостойкости камня (2010) Патент RU 2, 380, 681. (рус).

[22]

Никольский С.Г., на соавт. Способ контроля прочности изделий из крупного материала (2009) Патент RU 2, 305, 281. (рус).

[23]

Воронцова, Е.

Этот допуск эквивалентен термину «отклонение достигнутого значения температуры в камере от заданного» по ГОСТ 53618-2009.

Этот допуск эквивалентен термину «отклонение достигнутого значения температуры в камере от заданного» по ГОСТ 53618-2009.

Кроме этого, таим образом, можно наблюдать за состоянием верхней торцевой поверхности образцов.

Кроме этого, таим образом, можно наблюдать за состоянием верхней торцевой поверхности образцов.