Содержание

Виды бетона, классификация и состав смесей бетона

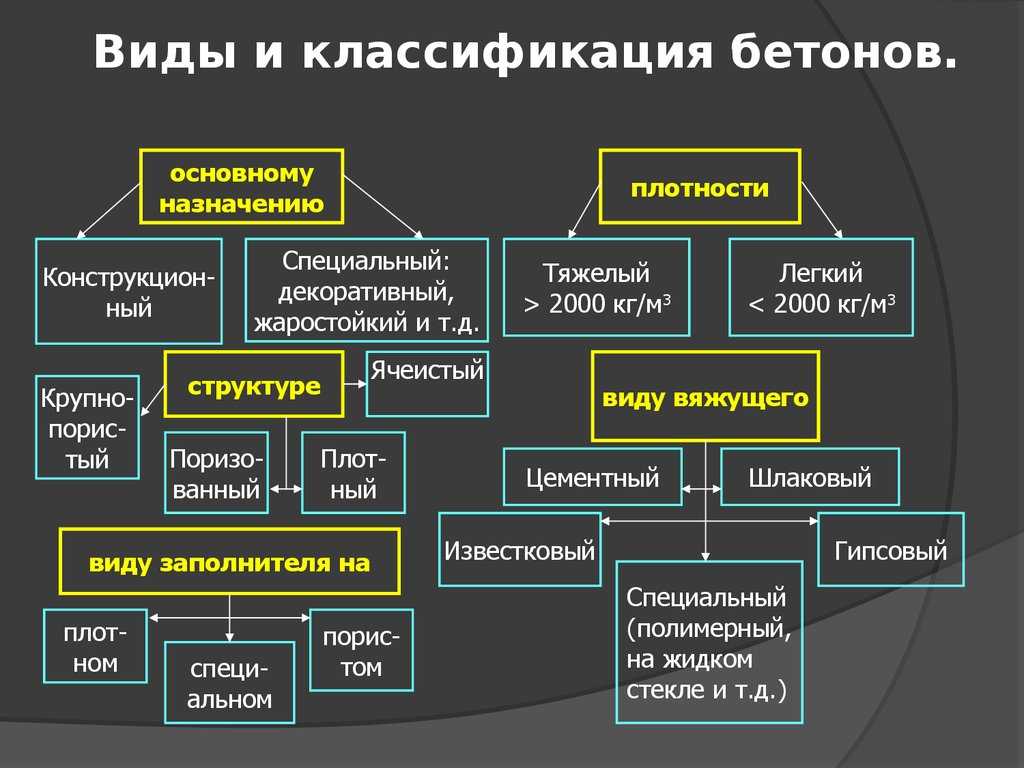

Классификация бетона

Классификация бетона предполагает разделение бетонных смесей на виды по плотности, типу входящего в состав смеси вяжущего вещества и целевому назначению бетона.

Классификация бетона по плотности делит бетонные смеси на:

- Особо тяжелые (>2500 кг/ куб. м.). К категории особо тяжелых бетонов по классификации относятся смеси, сформированные с добавлением стальных опилок, стружек, железной руды или барита.

- Тяжелые (от 1800 до 2500 кг/ куб. м.) бетоны получают при использовании в качестве заполнителя гранита, известняка или диабаза.

- Легкие (от 500 до 1800 кг/ куб. м.) бетоны производятся на основе пористых заполнителей, таких как керамзит, туф, пемза, шлак.

- Особо легкие (<500 кг/куб. м.). Классификация бетона причисляет к категории легких ячеистые производные бетона — пенобетон и газобетон.

Классификация по вяжущему веществу в составе смеси бетонов

Согласно классификации бетона по типу входящего в состав смеси бетона вяжущего вещества, бетонные смеси делятся на: гипсовые, силикатные, цементные, полимерцементные, специальные и шлакощелочные. Однако ввиду того, что при производстве бетона в состав смеси нередко вводят не одно вяжущее вещество, а их комбинацию, в классификации бетона иногда выделяют еще и категорию комбинированных бетонных смесей. В состав смесей гипсовых бетонов включается, соответственно, гипс. Гипсовые бетоны подходят для возведения потолочных конструкций, легких внутренних перегородок и элементов интерьера. Силикатный бетон, в состав смеси которого в качестве вяжущего вещества вводится известь, на сегодняшний день используется в строительстве редко, хотя вполне может применяться для создания в заводских условиях сборных бетонных и железобетонных изделий. Цементный бетон – наиболее широко распространенный вид бетона. В составе смеси вяжущим компонентом выступает цемент. При этом цемент может быть самых разных типов: портландцемент, белые и цветные цементы, безусадочные и глиноземистые его разновидности. В состав смесей полимерцементного бетона в качестве вяжущего вещества вводят смесь латекса, цемента и водорастворимых смолистых веществ. Бетон, состав смеси которого дополнен жидким стеклом, стеклощелочными или нефелиновыми элементами, называют специальным. Такой материал отличается жаростойкостью и кислотоупорностью. Состав смесей бетонов шлакощелочной категории включает в качестве вяжущего компонента затворенные щелочные растворы измельченного шлака.

При этом цемент может быть самых разных типов: портландцемент, белые и цветные цементы, безусадочные и глиноземистые его разновидности. В состав смесей полимерцементного бетона в качестве вяжущего вещества вводят смесь латекса, цемента и водорастворимых смолистых веществ. Бетон, состав смеси которого дополнен жидким стеклом, стеклощелочными или нефелиновыми элементами, называют специальным. Такой материал отличается жаростойкостью и кислотоупорностью. Состав смесей бетонов шлакощелочной категории включает в качестве вяжущего компонента затворенные щелочные растворы измельченного шлака.

Виды бетона по целевому назначению

Виды бетона по целевому назначению классифицируются в соответствии с условиями предполагаемой эксплуатации.

Соответственно, в зависимости от условий окружающей среды и типа использования будущей бетонной конструкции, бетоны делятся на следующие виды:

- Стандартный (обычный)

Данный вид бетона используется для заливки фундамента, производства колонн, железобетонных балочных конструкций и плит перекрытий. Используется как в частном, так и промышленном строительстве.

Используется как в частном, так и промышленном строительстве.

- Гидротехнический

Гидротехнические виды бетона, в свою очередь, делятся на несколько подвидов, в соответствии с влагостойкостью материала. Как следует из названия, гидротехнические виды бетона используются для обкладки стен и днищ каналов, шлюзов, устройства плотин, водозаборных и канализационных коммуникаций.

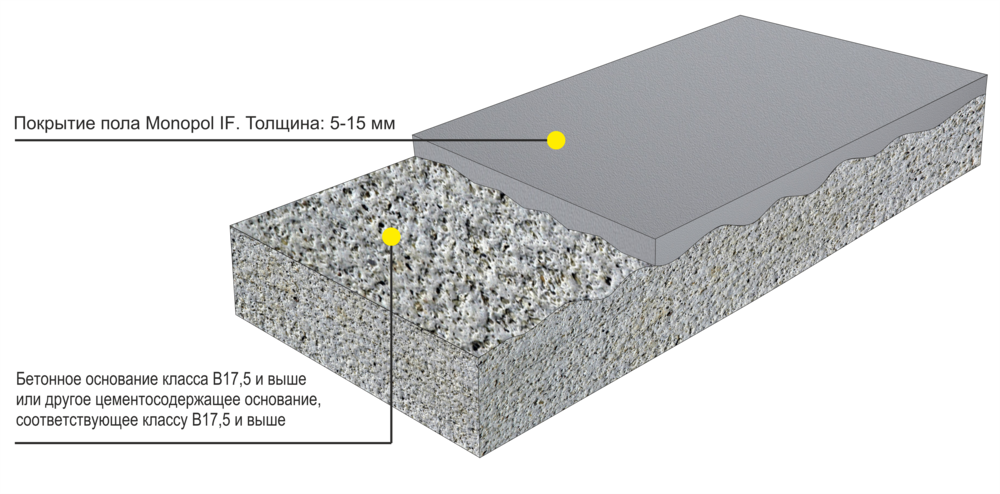

- Бетон для покрытий

Этот вид бетона активно используется для заливки полов, а при добавлении к составу смеси бетона специальных компонентов, бетон для покрытий применяется и в дорожных работах, для создания тротуаров или взлетных полос.

- Специальный бетон

В категорию специальных бетонов включаются такие виды бетона как противорадиационный, жаропрочный и кислотостойкий. Данные виды бетона используются при возведении зданий и сооружений особого назначения, а также для постройки военизированных объектов.

Бетонные смеси — основные виды и характеристики, область применения

Назад ко всем статьям

17. 07.2020

07.2020

Сегодня трудно представить себе строительство зданий или сооружений без использования бетона. Уже многие годы он лидирует в области стройматериалов. Однако его применение не ограничивается созданием фундамента или заливкой пола в гараже и подвале. Сегодня его используют для производства разных изделий. Это могут быть парковые дорожки, скульптуры или элементы лестницы.

Такая востребованность бетона вызвана его универсальностью и хорошими техническими характеристиками. В зависимости от сферы его применения, состав и свойства материала будут отличаться. Рассмотрим какие бывают виды смесей и для чего их применяют.

Область применения

Основное применение бетонных смесей – это заливка фундамента разного типа. В результате образуется прочное основание, служащее крепкой опорой для всего здания и принимающее на себя всю нагрузку.

Ещё одно практическое применение, бетон нашел при кладке стен. За счёт своей универсальности он служит верой и правдой при строительстве всех типов конструкций. Что примечательно, его можно использовать с любыми известными на сегодня технологиями и материалами.

Что примечательно, его можно использовать с любыми известными на сегодня технологиями и материалами.

Получение бетонных смесей уже давно стало автоматизированным процессом. Производители бетона могут выпускать их разные виды, отличающие соотношением основных компонентов: песка, портландцемента и наполнителя (щебень, гравий или гранит). За счет относительно низкой цены материала, бетонные смеси тоже отличаются низкими ценами.

Влияние структуры и технологий

В зависимости от структуры бетонной смеси, меняются и его свойства. Для изменения его прочности, сегодня применяют разные технологии производства. Главным компонентом, влияющим на характеристики смеси, является цемент. В зависимости от его марки и структуры, виды бетонных смесей разделяются на жидкие, жирные и товарный бетон.

По своей структуре бетон бывает плотным, с пористой структурой и специализированный.

Использую разные технологии производства можно получить крупнозернистый бетон или с ячеистой структурой.

Перед выбором вида смеси, сперва оценивают условия, в которых он будет применяться. Для работы в нормальных условиях, изготавливается классический материал, но есть смеси, используемые в условиях повышенной влажности.

Основные виды

Бетон можно использовать для внутренних и наружных работ. При выполнении наружных работ, создаются следующие смеси:

- железобетонные – кроме основных компонентов содержит армированную сетку для увлечения прочности. Применяется для заливки фундамент и несущих конструкций;

- керамзитобетонные – в качестве наполнителя используют керамзит. Смесь получается, лёгкой, более экологичной и устойчивой к температурному и химическому воздействию. Из нее можно создавать стеновые панели;

- гидротехнические – из самого название становится понятно, что используются такие смеси в условиях повышенной влажности, не теряя своей плотности;

- холодный бетон – хорошо подходит для работы при отрицательных температурах.

Среди прочих смесей, он выгодно выделяется способностью застывать на холоде;

Среди прочих смесей, он выгодно выделяется способностью застывать на холоде; - Пескобетон – сухая строительная смесь, относящаяся к группе цементно-песчаных смесей (ЦПС). Чаще всего применяется для стяжки пола. Может использоваться для заделывания трещин в стенах или создании лестниц. Пескобетон можно купить в компании «Евробетон».

Сегодня ходовым материалом для внутренней отделки помещений является пенобетон и гипсобетон. Он хорошо сохраняет тепло, и служит для выравнивания поверхностей.

Как видим, выбор бетонного раствора зависит от области его применения и требуемой прочности.

Специальные бетоны — Удобоукладываемость и смешивание | П.Дж.М. Бартос

Секция панировочных сухарей. Нажмите здесь, чтобы перейти на соответствующие страницы.

Книга

Бартос, П.Дж.М. (Ред.). (1994). Специальные бетоны — удобоукладываемость и смешивание (1-е изд.). КПР Пресс. https://doi.org/10.1201/9781482271379

АННОТАЦИЯ

Эта книга представляет собой материалы Международного семинара RILEM, состоявшегося в Пейсли в марте 1993 года. Особое внимание уделите их поведению в свежем виде.

Особое внимание уделите их поведению в свежем виде.

СОДЕРЖАНИЕ

Часть | 1 страницы

Первая часть Введение

ГЛАВА 1 | 5 Страницы

Обработанность специальных свежих бетонов

ГЛАВА 2 | 6 Страницы

Автоматизация бетонной строительной площадки

| PAGE

. 1 стр.

ЧАСТЬ ВТОРАЯ ПРОЦЕДУРА СМЕШИВАНИЯ И ОЦЕНКА СМЕСИТЕЛЕЙ

глава 3|14 стр.

ИЗМЕРЕНИЕ СВОЙСТВ СВЕЖЕГО ВЫСОКОЭФФЕКТИВНОГО БЕТОНА И ВЛИЯНИЯ ПРОЦЕССА СМЕШИВАНИЯ

Глава 4 | 7 страниц

Влияние двухэтапного метода смешивания на прочность и микро-хардность бетона бетона

Глава 5 | 10 страниц

Шведский метод для измерения эффективности бетонных миксеров

Часть | 1 страницы

.

ЧАСТЬ ТРЕТЬЯ РАБОТАЕМОСТЬ И КОНСТРУКЦИЯ СМЕСИ

глава 6|4 страницы

РАБОТАЕМОСТЬ И РЕОЛОГИЯ

глава 7|10 страниц0015

Четверка четыре волокна бетон

Глава 8 | 5 страниц

Доля волокон и смешивание бетона волокна

Глава 9 | 7 страниц

Смешивание стеклянного волокна.

ФИБРОБЕТОНА

ФИБРОБЕТОНА

глава 11|9 страниц

ПОДХОД К РАЗРАБОТКЕ СМЕСИ ДЛЯ ФИБРОАРМИРОВАННЫХ РАСТВОРОВ НА ОСНОВЕ ПАРАМЕТРОВ РАБОТОСПОСОБНОСТИ

глава 12|9 страниц

ВЛИЯНИЕ ФИБРОПРОПИЛЕНА0022

глава 13|13 страниц

Сравнительные показатели удобоукладываемости фибробетона с использованием испытаний на осадку, V-B и перевернутого конуса

часть |1 страницы Глава 14 | 9 страниц

Специальные цементы и их применение

Глава 15 | 14 страниц

Норвежский опыт с высокой прочностью бетона

Глава 16 | 7 страниц

Применимость модели Бингы к высокой прочности

0022

Глава 17 | 16 страниц

Очень сухой бетон

Глава 18 | 10 страниц

Béton de sable de haute resepant en (высокая прочность на песочный бетон в напряжении)

Глава 19 | 3 страницы

. ВЫСОКОЭФФЕКТИВНОГО МИКРОСИЛИКАТНОГО БЕТОНА

часть |1 стр.

ЧАСТЬ ШЕСТАЯ ОЧЕНЬ РАБОЧИЙ, ТЕКУЩИЙ БЕТОН

глава 20|8 стр.

РАЗРАБОТКА И ПРИМЕНЕНИЕ SUPERWORKABLE0022

Глава 21 | 12 страниц

Оценка свойств подводного бетона с помощью теста Оримета

Глава 22 | 8 страниц

Дизайн реометра для жидкости бетоны

Глава 23 | 6 страницы

Определение бетона. ИССЛЕДОВАНИЕ

часть |1 стр.

ЧАСТЬ СЕДЬМАЯ ПЕНОБЕТОН

глава 24|7 стр.0021 Реология свежего выстрела

Часть | 1 страницы

Часть восьмой смеси для ремонта бетона

Глава 26 | 10 страниц

Обработанность и смешивание материалов для ремонта дефектного бетона

Глава 27 | 17 Page

1111111 ОЦЕНКА ТЕКУЩИХ СВОЙСТВ ТЕКУЩЕГО БЕТОНА

Вывод бетона на новый уровень

Вы строите долговечную и эффективную дорогу? На характеристики бетона и срок службы дорожного покрытия влияют два элемента: сама бетонная смесь и методы строительства, которые инженеры используют для смешивания, укладки и отверждения бетона. «Идеальная» смесь в сочетании с плохой практикой может привести к худшему результату с такими проблемами, как растрескивание, плохая прочность бетона и преждевременное разрушение. Точно так же плохая смесь в сочетании с передовой практикой также может привести к некачественному результату. В любом случае результатом будут дополнительные затраты на ремонт или замену, задержки пользователей и увеличение перегрузок.

«Идеальная» смесь в сочетании с плохой практикой может привести к худшему результату с такими проблемами, как растрескивание, плохая прочность бетона и преждевременное разрушение. Точно так же плохая смесь в сочетании с передовой практикой также может привести к некачественному результату. В любом случае результатом будут дополнительные затраты на ремонт или замену, задержки пользователей и увеличение перегрузок.

Центр шоссейных исследований Тернер-Фэрбэнк (вверху).

Группа Федерального управления автомобильных дорог (FHWA) по портландцементному бетонному покрытию (PCCP) в Исследовательском центре шоссейных дорог Turner-Fairbank в Маклине, штат Вирджиния, изучает различные аспекты характеристик бетона, в том числе свойства свежего (до затвердевания) и затвердевшего бетона. Вопросы, которые они решают в лаборатории, включают:

- Можно ли использовать методы статистической оптимизации для определения подходящей бетонной смеси для проектов с множественными требованиями к производительности?

- Применяются ли стандартные «эмпирические правила» для адекватной системы воздушных пустот ко всем бетонам, подвергающимся воздействию условий замерзания и оттаивания?

- Существует ли быстрый и надежный способ оценки восприимчивости бетонных смесей к расширению, вызванному реакцией щелочи с кремнеземом?

- Как инженер-конструктор может точно измерить коэффициент теплового расширения бетона?

- Какой лучший тест в полевых условиях можно использовать вместо осадки для проверки удобоукладываемости бетона для дорожного покрытия с низкой осадкой?

Эти исследования имеют общую направленность — сосредоточение внимания на улучшении качества бетона за счет лучшего выбора материалов и пропорций, а также на улучшении прогнозов результатов лабораторных и полевых испытаний.

Оптимизация состава с использованием статистических методов

Появление высокопрочного бетона усложнило процесс дозирования бетонных смесей. Использование правильных пропорций смеси для каждого проекта чрезвычайно важно, и дизайнеры должны иметь дело с несколькими ограничениями, такими как:0003

- Доступность материалов и свойства компонентов сильно различаются по стране

- Климатические и конструктивные ограничения, приводящие к различным требованиям к производительности для каждого проекта

- Цены на материалы постоянно растут

- Несколько требований к техническим характеристикам (в дополнение к прочности), которые должны быть выполнены одновременно

Средства оптимизации бетонных смесей (удовлетворение нескольких требований к характеристикам при минимальных затратах) могут привести к экономии материальных затрат и большей уверенности в том, что бетонная смесь будет соответствовать спецификациям. Например, снижение стоимости бетона на 10 долларов за ярд может привести к экономии 10 000 долларов на 765 кубических метров (1000 кубических ярдов) бетона или около 0,8 полосы на километр (0,5 полосы на милю) 30,5-сантиметрового (12-дюймового) бетона. бетонное покрытие.

бетонное покрытие.

Ударный молоток ударяет по бетону для измерения внутренних повреждений бетона из-за замерзания и оттаивания.

Хотя руководство Американского института бетона (ACI) 211 по дозированию бетонных смесей и другие процедуры являются хорошей отправной точкой для определения пропорций бетона, они не предоставляют информацию об оптимальных пропорциях для одновременного соответствия нескольким критериям эффективности. В результате инженеры обычно учитывают один фактор за раз, используя метод проб и ошибок, который может быть неэффективным и дорогостоящим и не может обеспечить наилучшее сочетание материалов.

Чтобы заменить неэффективный метод проб и ошибок, FHWA искала успешные подходы к оптимизации за пределами транспортной отрасли. Методы поверхности отклика (RSM) представляют собой набор статистических инструментов, которые другие отрасли используют для оптимизации таких продуктов, как бензин, продукты питания и моющие средства. Поскольку эти продукты, как и бетон, представляют собой смеси различных материалов, команда PCCP, исследователи и статистики из Национального института стандартов и технологий исследовали, может ли RSM также применяться к бетону. Цели этого исследования заключались в том, чтобы определить, применимы ли методы статистической оптимизации к дозированию бетонной смеси, и, если да, то разработать интерактивный веб-сайт, позволяющий потенциальным пользователям узнать об этом подходе и опробовать его.

Цели этого исследования заключались в том, чтобы определить, применимы ли методы статистической оптимизации к дозированию бетонной смеси, и, если да, то разработать интерактивный веб-сайт, позволяющий потенциальным пользователям узнать об этом подходе и опробовать его.

В начальной части проекта группа провела лабораторные эксперименты для оценки двух возможных подходов: классического смешения и центрально-композитного дизайна (CCD). В обоих случаях использовались следующие материалы: цемент типа I, микрокремнезем, высокоэффективный понизитель воды, природный песок и дробленый известняк. Команда оптимизировала следующие свойства: 1-дневную и 28-дневную прочность, осадку и устойчивость к проникновению хлоридов, как указано в тесте T277 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) (быстрый тест на хлориды). План эксперимента (классическая смесь или ПЗС) определял пропорции смеси для лабораторных экспериментов. По завершении теста исследователи проанализировали данные, оценили модели с помощью линейной регрессии и использовали графические методы, такие как графики средних значений, диаграммы рассеяния и контурные диаграммы для интерпретации результатов.

На основании экспериментальных результатов можно использовать как классическую смесь, так и ПЗС для дозирования бетонной смеси. Однако, поскольку подход CCD более прямолинеен, исследовательская группа выбрала его для разработки веб-сайта.

Целью интерактивного веб-сайта «Программный инструмент для оптимизации бетона» (COST) является ознакомление с процедурами использования статистического подхода (CCD) и пошаговое руководство пользователя по планированию и выполнению набора пробных партий и анализ результатов. Процедура оптимизации в COST включает шесть шагов:

- Шаги 1 и 2: Пользователь вводит информацию о материалах и требованиях к характеристикам, а COST создает пропорции смеси для набора пробных партий (в соответствии со схемой ПЗС).

- Шаг 3: Пользователь замешивает бетон, изготавливает образцы и испытывает их.

- Шаг 4: Пользователь вводит результаты в COST.

- Шаг 5: COST выполняет несколько анализов.

- Шаг 6: СТОИМОСТЬ предоставляет сводку анализа и оптимальных настроек.

Поскольку потенциальные пользователи COST могут не иметь статистического образования, COST изображает многие результаты анализа графически и дает некоторые рекомендации по интерпретации. Руководство пользователя доступно в Интернете и будет опубликовано в ближайшее время. Окончательный отчет по проекту планируется опубликовать в сентябре 2002 г.

Морозостойкость бетона с минимальным содержанием воздуха

В бетонной промышленности известны преимущества воздухововлечения (преднамеренное включение микроскопических пузырьков воздуха в бетонную смесь). ) более 60 лет. Адекватная система вовлечения воздуха считается необходимой для предотвращения повреждений от циклов замерзания и оттаивания, что в конечном итоге влияет на долговечность бетона. Общепринятые эмпирические правила для хорошей системы воздушных полостей включают: 6-процентное содержание воздуха, создаваемое химической примесью во время смешивания, удельную поверхность более 600 дюймов2/дюйм3 и коэффициент расстояния между воздушными пустотами менее 0,02 сантиметра (0,008 дюйма). ). Тем не менее, некоторые исследования показывают, что бетоны с маргинальной системой воздушных пустот (не отвечающие принятым критериям) все еще могут быть устойчивыми к замораживанию и оттаиванию. Кроме того, в отрасли ведутся споры о необходимости воздухововлечения в бетонах с достаточно низким водоцементным отношением. Целью данного исследования является изучение долговечности бетона при замораживании-оттаивании с системами маргинальных воздушных пустот и предложение возможных улучшений процедур испытаний на замораживание-оттаивание.

). Тем не менее, некоторые исследования показывают, что бетоны с маргинальной системой воздушных пустот (не отвечающие принятым критериям) все еще могут быть устойчивыми к замораживанию и оттаиванию. Кроме того, в отрасли ведутся споры о необходимости воздухововлечения в бетонах с достаточно низким водоцементным отношением. Целью данного исследования является изучение долговечности бетона при замораживании-оттаивании с системами маргинальных воздушных пустот и предложение возможных улучшений процедур испытаний на замораживание-оттаивание.

На этом снимке экрана показана домашняя страница COST по адресу http://ciks.cbt.nist.gov/cost. COST — это онлайн-система анализа и проектирования, помогающая производителям бетона, инженерам и исследователям определять оптимальные пропорции смеси для бетона.

Испытания на замораживание-оттаивание, проведенные AASHTO T-161 и Американским обществом по испытаниям и материалам (ASTM) C666, подвергают бетон температурному циклу от 54 до 32–54 градусов по Цельсию (от 40 до 0–40 градусов по Фаренгейту) за 2–5 часов. . Исследователи периодически извлекают образцы из машины для замораживания-оттаивания (каждые 10–30 циклов в зависимости от состояния) и оценивают их на наличие видимых изменений, внутренних повреждений и изменений массы. Внутренние повреждения оцениваются неразрушающим методом с использованием метода удара (ASTM C 215) для определения резонансной частоты испытательного луча. Относительный динамический модуль (показатель внутреннего повреждения) и коэффициент долговечности рассчитываются по резонансной частоте.

. Исследователи периодически извлекают образцы из машины для замораживания-оттаивания (каждые 10–30 циклов в зависимости от состояния) и оценивают их на наличие видимых изменений, внутренних повреждений и изменений массы. Внутренние повреждения оцениваются неразрушающим методом с использованием метода удара (ASTM C 215) для определения резонансной частоты испытательного луча. Относительный динамический модуль (показатель внутреннего повреждения) и коэффициент долговечности рассчитываются по резонансной частоте.

В настоящее время существует два принятых варианта процедуры замораживания и оттаивания. Процедура А погружает испытательные балки в воду во время замораживания и оттаивания. Эта процедура не является репрезентативной для полевых условий из-за замкнутости используемых контейнеров и считается более жесткой, чем полевые условия, где может иметь место периодическая сушка. Процедура B подвергает тестовые балки воздействию воздуха во время замораживания и погружает балки в воду во время цикла оттаивания. Этот метод более реалистичен, но были высказаны опасения по поводу возможности чрезмерного высыхания образца во время цикла замораживания. В ответ на эти опасения Стратегическая программа исследований автомобильных дорог (SHRP) предложила вариант, в котором исследователи заворачивали тестовые образцы в съемные чехлы из махровой ткани и тестировали их в соответствии с процедурой B. Махровая ткань защищает бетонную поверхность от чрезмерного высыхания.

Этот метод более реалистичен, но были высказаны опасения по поводу возможности чрезмерного высыхания образца во время цикла замораживания. В ответ на эти опасения Стратегическая программа исследований автомобильных дорог (SHRP) предложила вариант, в котором исследователи заворачивали тестовые образцы в съемные чехлы из махровой ткани и тестировали их в соответствии с процедурой B. Махровая ткань защищает бетонную поверхность от чрезмерного высыхания.

Исследователи проекта SHRP также определили фактор качества как потенциальный параметр для оценки повреждения образцов бетона во время испытаний. Они обнаружили, что использование фактора качества в качестве меры повреждения может позволить исследователям предсказать результат теста на замораживание-оттаивание за значительно меньшее время (от 100 до 150 циклов). В этом исследовании группа PCCP рассматривает обоснованность подхода, основанного на факторе качества, который мог бы значительно сократить затраты и время, необходимые для испытаний на замораживание-оттаивание.

Образцы для замораживания-оттаивания в испытательной машине маркируются в соответствии с процедурой, которой они подвергаются (образцы для процедуры A находятся в металлических контейнерах, для процедуры B — без контейнера или крышки, а вариант SHRP — в махровом покрытии).

Бетонные смеси с предельным содержанием воздуха испытываются с использованием стандартных процедур AASHTO-ASTM и процедуры махровой ткани. Исследователи рассчитывают коэффициент качества в некоторых экспериментах, чтобы оценить его потенциал для прогнозирования долговечности бетона до 300 циклов. Экспериментальная программа состоит из нескольких этапов.

Этапы испытаний Процедура A: Тестовые балки, погруженные в воду во время замораживания и оттаивания Процедура B: Тестовые балки, погруженные в воду во время замораживания и воздух во время оттаивания Вариант махровой ткани: Тестовые балки заворачивают в съемные чехлы из махровой ткани и испытывают в соответствии с процедурой B |

На первом этапе исследований испытаны бетоны с содержанием свежего воздуха 2,7, 2,9, и 3,1 процента с использованием процедур испытаний A, B и махровой ткани. Для каждого уровня содержания воздуха и процедуры испытаний исследователи протестировали пять балок. Результаты процедуры с махровой тканью в большинстве случаев указывают на уровень тяжести, равный или превышающий уровень тяжести случаев, испытанных с использованием процедуры А. Оказалось, что между результатами процедур А и В меньше вариабельность. Потеря массы тела была значительно больше в процедуре А из-за масштабирование.

Для каждого уровня содержания воздуха и процедуры испытаний исследователи протестировали пять балок. Результаты процедуры с махровой тканью в большинстве случаев указывают на уровень тяжести, равный или превышающий уровень тяжести случаев, испытанных с использованием процедуры А. Оказалось, что между результатами процедур А и В меньше вариабельность. Потеря массы тела была значительно больше в процедуре А из-за масштабирование.

В настоящее время проводится второй этап испытаний бетонов с более широким диапазоном содержания воздуха от 2,5 до 4,5 процентов. Другие переменные на этом этапе включают водоцементное отношение (в диапазоне от 0,40 до 0,50) и два различных типа воздухововлекающих добавок (AEA) — винзоловую смолу и синтетический AEA. В дополнение к проведению испытаний на замораживание-оттаивание, исследователи определят параметры системы закаленных воздушных полостей для каждой смеси, а также рассчитают и оценят факторы качества.

Метод прогнозирования расширения ASR для конкретных смесей

Щелочно-кремнеземная реактивность (ASR) возникает, когда щелочи в цементе реагируют с определенными типами кремнезема в бетонных заполнителях с образованием щелочно-кремнеземного геля. Этот расширяющийся гель может поглощать воду и расширяться, в результате чего тротуары трескаются и в конечном итоге выходят из строя. В настоящее время не существует метода экспресс-тестирования, позволяющего оценить восприимчивость бетонных смесей к ASR . Метод испытаний ASTM C 1260 (строительный раствор) предназначен для оценки заполнителей, а не комбинаций заполнителей и вяжущих материалов (хотя некоторые исследователи исследовали его использование для этой цели). Тест бетонной призмы, разработанный в Канаде (ASTM C1293) более надежен, так как тестирует бетон, а не раствор, но пропорции смеси для бетона заданы. Еще одним недостатком призменного теста является то, что для его выполнения требуется год или более. Были предложены или опробованы другие методы, но они не рекомендуются из-за ограниченности данных. Целью данного исследования является определение быстрого и надежного метода испытаний для оценки потенциала ASR бетонной смеси.

Этот расширяющийся гель может поглощать воду и расширяться, в результате чего тротуары трескаются и в конечном итоге выходят из строя. В настоящее время не существует метода экспресс-тестирования, позволяющего оценить восприимчивость бетонных смесей к ASR . Метод испытаний ASTM C 1260 (строительный раствор) предназначен для оценки заполнителей, а не комбинаций заполнителей и вяжущих материалов (хотя некоторые исследователи исследовали его использование для этой цели). Тест бетонной призмы, разработанный в Канаде (ASTM C1293) более надежен, так как тестирует бетон, а не раствор, но пропорции смеси для бетона заданы. Еще одним недостатком призменного теста является то, что для его выполнения требуется год или более. Были предложены или опробованы другие методы, но они не рекомендуются из-за ограниченности данных. Целью данного исследования является определение быстрого и надежного метода испытаний для оценки потенциала ASR бетонной смеси.

Подход в этом исследовании заключается в проведении множественных призматических испытаний, варьирующих водоцементное отношение (в/ц), содержание цемента, содержание летучей золы и дозировку лития для данного заполнителя. Будет использован план факторного эксперимента. Испытания бетонной призмы будут проводиться при температуре 38 градусов Цельсия (100,4 градуса по Фаренгейту) в течение 1 года (стандарт ASTM C129).3 условия) и при 60 градусах Цельсия (140 градусов по Фаренгейту) в течение 3 месяцев. Испытания также будут проводиться при температуре 60 градусов Цельсия с использованием модифицированных призм с небольшими продольными отверстиями, разработанных в Университете Нью-Гемпшира. Результаты испытаний будут использованы для оценки прогностической модели, которую можно использовать для прогнозирования ожидаемого расширения ASR в любом месте в пределах диапазонов, используемых для в/цемента, цемента, летучей золы и лития. Испытания начались в июле 2002 г.

Будет использован план факторного эксперимента. Испытания бетонной призмы будут проводиться при температуре 38 градусов Цельсия (100,4 градуса по Фаренгейту) в течение 1 года (стандарт ASTM C129).3 условия) и при 60 градусах Цельсия (140 градусов по Фаренгейту) в течение 3 месяцев. Испытания также будут проводиться при температуре 60 градусов Цельсия с использованием модифицированных призм с небольшими продольными отверстиями, разработанных в Университете Нью-Гемпшира. Результаты испытаний будут использованы для оценки прогностической модели, которую можно использовать для прогнозирования ожидаемого расширения ASR в любом месте в пределах диапазонов, используемых для в/цемента, цемента, летучей золы и лития. Испытания начались в июле 2002 г.

Тепловой коэффициент бетонных стержней 9-й секции ЛТЭС0186

Исследователи из FHWA разработали точный метод определения коэффициента теплового расширения (КТР) бетона, свойства, влияющего на конструкцию дорожного покрытия и его последующие характеристики. CTE является важным элементом базы данных FHWA Long-Term Pavement Performance (LTPP) и важным элементом нового Руководства по проектированию бетонных покрытий AASHTO 2002 года. Информация, полученная с помощью этого точного метода, приведет к созданию более долговечных и ровных дорог и улучшит процесс проектирования дорожного покрытия за счет лучшего соответствия дорожного покрытия окружающей среде. До новой процедуры испытаний FHWA проектировщики дорожных покрытий обычно исходили из среднего значения коэффициента теплового расширения бетона в своих проектах.

CTE является важным элементом базы данных FHWA Long-Term Pavement Performance (LTPP) и важным элементом нового Руководства по проектированию бетонных покрытий AASHTO 2002 года. Информация, полученная с помощью этого точного метода, приведет к созданию более долговечных и ровных дорог и улучшит процесс проектирования дорожного покрытия за счет лучшего соответствия дорожного покрытия окружающей среде. До новой процедуры испытаний FHWA проектировщики дорожных покрытий обычно исходили из среднего значения коэффициента теплового расширения бетона в своих проектах.

Обзор литературы показал, что за прошедшие годы было разработано несколько методов, но ни один из них не нашел широкого применения в транспортной отрасли. Исследователям Центра исследования шоссейных дорог Тернера-Фэрбэнка (TFHRC) было предложено разработать стандартный тест для измерения КТР и использовать этот тест для измерения КТР на стержнях с испытательных площадок дорожного покрытия LTPP. Желаемыми характеристиками метода испытаний были точность, воспроизводимость, простота использования и относительно низкая стоимость.

Расчет КТР CTE рассчитывается по приведенному выше уравнению: где DDL = изменение длины (см), L0 = начальная длина образца (см) и DT = изменение температуры (°C). Из трех необходимых измерений труднее всего получить изменение длины образца, поскольку оно очень мало (порядка стотысячных дюйма). Линейные регулируемые дифференциальные трансформаторы (LVDT) были определены как подходящие устройства для измерения этого изменения длины. |

Еще одна проблема связана с влажностью испытуемых образцов во время испытаний. Тепловой коэффициент бетона зависит от внутренней относительной влажности (ОВ), максимальное значение обычно приходится на 60-70 процентов ОВ. Значение при 100-процентной относительной влажности на 20-25 процентов меньше максимального значения. Однако состояние полного насыщения является наиболее практичным с точки зрения тестирования. Кроме того, тротуары в полевых условиях имеют внутреннюю относительную влажность 80 процентов или более, за исключением области вблизи поверхности.

Кроме того, тротуары в полевых условиях имеют внутреннюю относительную влажность 80 процентов или более, за исключением области вблизи поверхности.

Испытательная рама, разработанная FHWA, имеет вертикальные опорные стержни, изготовленные из инвара, стали с очень низким КТР, для минимизации расширения рамы при нагреве. LVDT центрируется над образцом, который поддерживается тремя полусферическими точками. Рама помещается в водяную баню, чтобы полностью погрузить испытуемый образец (но не LVDT). Рамы калибруются (с поправкой на любое расширение рамы) с использованием цилиндров из нержавеющей стали A304 диаметром 10 см и длиной 18 см (диаметром 4 дюйма и длиной 7 дюймов).

Окончательный метод испытаний включает следующие этапы: распиловка сердечников до стандартной длины (178 мм/7 дюймов), параллельное шлифование концов, замачивание сердечников до состояния SSD, установка сердечников в измерительную раму с LVDT. , помещая раму в водяную баню с регулируемой температурой, изменяя температуру ванны от 10 до 50 градусов по Цельсию (50122 градуса по Фаренгейту) и считывая изменение длины в этом диапазоне температур.

AASHTO недавно одобрила новый метод испытаний в качестве предварительного метода испытаний TP60-00, Стандартный метод испытаний коэффициента теплового расширения гидравлического цементного бетона. Он включен в издание 2000 года Предварительных стандартов AASHTO. Команда исследователей дорожного покрытия использует собственный тест для измерения теплового коэффициента бетонных сердечников дорожного покрытия по всей стране. Программа LTPP предоставила около 2500 ядер для тестирования CTE, и тестировала около 600 ядер на постоянной основе, в среднем от 40 до 50 тестов в месяц.

Удобоукладываемость бетона для мощения

Испытание на осадку является наиболее широко используемым испытанием для оценки удобоукладываемости бетона. Однако спад — это, в лучшем случае, инструмент для отслеживания изменений производства от партии к партии. Было разработано несколько других методов испытаний и устройств для определения реологических свойств бетона, но эти устройства не будут работать со смесями с низкой осадкой, типичными для бетона для дорожного покрытия. В соответствии с межведомственным соглашением Инженерный корпус армии США недавно разработал устройство для измерения работоспособности для FHWA. Это устройство, называемое аппаратом вибрационного наклона (VSA), количественно определяет работоспособность на основе измерений потери массы в зависимости от времени из наклонного желоба при заданном уровне энергии вибратора.

В соответствии с межведомственным соглашением Инженерный корпус армии США недавно разработал устройство для измерения работоспособности для FHWA. Это устройство, называемое аппаратом вибрационного наклона (VSA), количественно определяет работоспособность на основе измерений потери массы в зависимости от времени из наклонного желоба при заданном уровне энергии вибратора.

Метод испытания теплового коэффициента, разработанный в TFHRC, использует раму из инвара, LVDT и образец бетона размером 10 на 18 сантиметров (4 дюйма на 7 дюймов). Во время испытания рама погружается в водяную баню.

FHWA проводит последующее исследование VSA со следующими целями:

- Оценить работу VSA, а также достоверность и интерпретацию параметра работоспособности, который он предоставляет

- При необходимости изменить устройство и процедуру на основе результатов оценки

- Использовать VSA для ряда бетонных смесей для дорожного покрытия, чтобы определить, какие факторы оказывают существенное влияние на удобоукладываемость бетона для дорожного покрытия

Исследователи из группы PCCP оценили прототип VSA и проверили его эксплуатационные характеристики, надежность и простоту использования. Они также выполнили первоначальную оценку достоверности результатов теста и их интерпретацию. На основе этой оценки было рекомендовано несколько модификаций конструкции, и с использованием пересмотренной конструкции были построены три новых VSA. Два из этих VSA будут доставлены в полевые работы с передвижной бетонной лабораторией FHWA для использования в реальных проектах по укладке дорожного покрытия. Остальные VSA останутся в TFHRC для следующего этапа лабораторных исследований, которые начнутся в июле 2002 года. Это последующее исследование будет включать оценку испытательных факторов (просадка бетона, угол наклона желоба и сила вибрации) и оценку совокупного воздействия на работоспособность.

Они также выполнили первоначальную оценку достоверности результатов теста и их интерпретацию. На основе этой оценки было рекомендовано несколько модификаций конструкции, и с использованием пересмотренной конструкции были построены три новых VSA. Два из этих VSA будут доставлены в полевые работы с передвижной бетонной лабораторией FHWA для использования в реальных проектах по укладке дорожного покрытия. Остальные VSA останутся в TFHRC для следующего этапа лабораторных исследований, которые начнутся в июле 2002 года. Это последующее исследование будет включать оценку испытательных факторов (просадка бетона, угол наклона желоба и сила вибрации) и оценку совокупного воздействия на работоспособность.

Прототип вибростенда (VSA) в работе.

Ссылки

1. Myers, R.H. & D.C. Montgomery, Методология поверхности отклика: оптимизация процессов и продуктов с использованием запланированных экспериментов . Нью-Йорк: Wiley, 1995.

2. Комитет ACI 211, «Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона». В Руководство по бетонным работам ACI, том 1 . Детройт: Американский институт бетона, 19.95.

В Руководство по бетонным работам ACI, том 1 . Детройт: Американский институт бетона, 19.95.

3. Саймон М.Дж., Лагергрен Э.С. и К.А. Снайдер, «Оптимизация бетонной смеси с использованием статистических методов проектирования смеси». В материалах Международного симпозиума PCI/FHWA по бетону с высокими эксплуатационными характеристиками, Новый Орлеан, октябрь 1997 г., стр. 230-244.

4. Саймон М.Дж., Лагергрен Э.С. и Л.Г. Уотне. «Оптимизация смесей HPC с использованием статистических методов поверхности отклика». В материалах 5-го Международного симпозиума по использованию высокопрочного бетона с высокими эксплуатационными характеристиками. Норвежская ассоциация бетона, Осло, Норвегия, 19 июня.99, стр. 1311-1321.

5. Янссен, Дональд Дж. и М.Б. Снайдер, Сопротивление бетона замораживанию и оттаиванию. Отчет программы стратегических исследований автомобильных дорог № SHRP-C-391. Национальный исследовательский совет, Вашингтон, округ Колумбия, 1994.

6. Тома, В.Е., Фаулер, Д.В., и Р.Л. Карраскильо, Щелочно-кремнеземная реакция в бетоне из портландцемента: методы испытаний и альтернативы смягчения последствий. Отчет об исследовании ICAR 301-1F , Международный центр исследования агрегатов, Остин, Техас, 2001 г.

7. AASHTO TP-60-00, «Предлагаемый стандартный метод испытаний коэффициента теплового расширения гидравлического цементного бетона». American Association of State Highway and Transportation Officials , 2001.

8. Wong, G.S, et al, Реология бетона на портландцементе и удобоукладываемость: Заключительный отчет . FHWA-RD-00-025, Федеральное управление автомобильных дорог, Маклин, Вирджиния, 2001 г.

Марсия Саймон — инженер по исследовательским материалам в Управлении исследований и разработок инфраструктуры в TFHRC. Последние 12 лет она занимается исследованиями в области бетонных материалов и вторичной переработки. Ее основными направлениями исследований являются оптимизация бетонной смеси и характеристики бетона, особенно долговечность.

Среди прочих смесей, он выгодно выделяется способностью застывать на холоде;

Среди прочих смесей, он выгодно выделяется способностью застывать на холоде;