Содержание

Бетон как композиционный материал. Классификация бетонов.

Нужна помощь в написании работы?

Узнать стоимость

Бетоны – это искусственный камень, получаемый в результате укладки, уплотнения и твердения рационально подобранной смеси вяжущих веществ, заполнителей, добавок и воды. Бетон – это композиционный материал конгломератной структуры, в котором каждый компонент выполняет свою роль:1) Заполнители (80-85% объема) – заполняют объем, создают каркас, снижают усадку при твердении.2) Тесто (вяжущее+вода) – выполняет функцию смазки и клея, обеспечивая подвижность смеси, а после затвердевания образуя матрицу, объединяющую зерна заполнителей.3) Добавки – вводят в состав для изменения свойств бетонной смеси (повышения подвижности) и бетона (ускорение роста прочности).

Преимущества:1) Низкий уровень затрат на изготовление изделий и конструкций. Это выражается в использовании местного сырья: щебня, песка, так же отходов промышленности .2) Пониженный расход топливных ресурсов и электроэнергии по сравнению с производством кирпича, стекла. 3) Возможность изготовления конструкций любой формы и размеров.4) Возможность изменять в широких пределах основные свойства 5) Возможность механизировать и автоматизировать процесс производства конструкций. 6) Долговечность, огнестойкость.

3) Возможность изготовления конструкций любой формы и размеров.4) Возможность изменять в широких пределах основные свойства 5) Возможность механизировать и автоматизировать процесс производства конструкций. 6) Долговечность, огнестойкость.

Классификация бетонов.

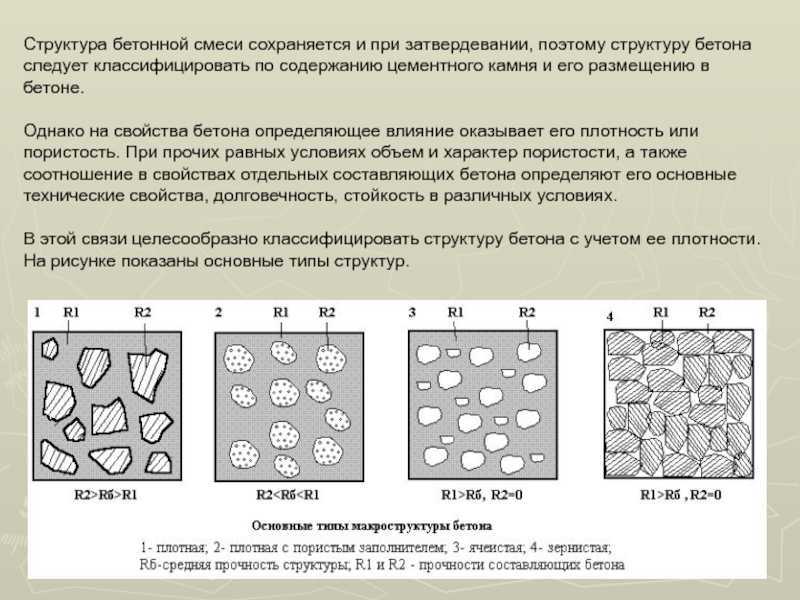

1) по Структуре: -плотная (когда пространство между заернами заполнителя плотно заполнено вяжущим).-крупнопористая – (когда пространство между зернами заполнителя не полностью заполнено вяжущим, имеются воздушные прослойки).-поризованная – (пространство между зернами заполнено затвердевевшим вяжущим, поризованным специальными добавками).-ячеистая –( искусственно созданные округлые поры, играющие роль своеобразного заполнителя).

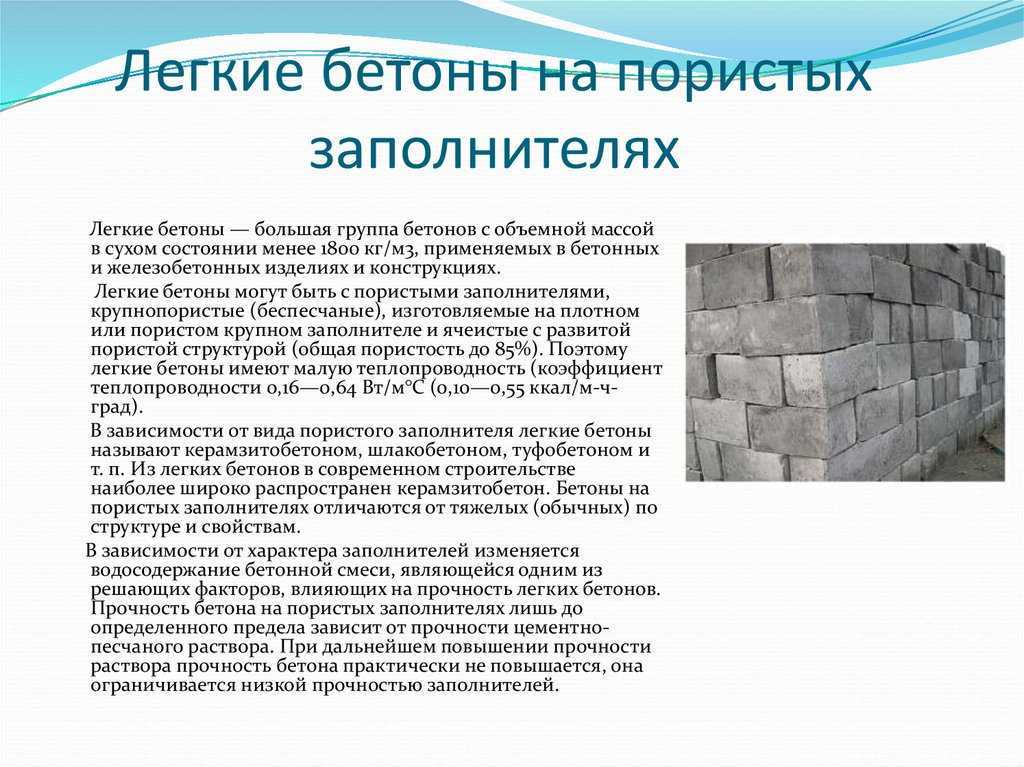

2) По средней плотности: особо тяжелые ρm>2500; тяжелые ρm=2200-2500 ; облегченные ρm=1800-2200 ; легкие ρm=500-1800 ;особолегкие ρm<500.

3) По виду вяжущего: цементные; силикатные; -известковые вяжущие автоклавного твердения; гипсовые; на смешанных вяжущих; на специальных вяжущих.

4) По виду заполнителей: на плотных заполнителях; на пористых заполнителях; на специальных заполнителях

5) По зерновому составу: крупнозернистые;мелкозернистые.

6) По условиям твердения: естественного твердения; пропариванием; автоклавной обработкой

7) По назначению:-конструкционные; конструкционно-теплоизоляционные; гидротехнические; для дорожных покрытий; специальные.

Поможем написать любую работу на аналогичную

тему

Реферат

Бетон как композиционный материал. Классификация бетонов.

От 250 руб

Контрольная

работаБетон как композиционный материал. Классификация бетонов.

От 250 руб

Курсовая работа

Бетон как композиционный материал.

Классификация бетонов.

Классификация бетонов.От 700 руб

Получить выполненную работу или консультацию специалиста по вашему

учебному проекту

Узнать стоимость

Поделись с друзьями

55. Бетон как композиционный материал. Классификация бетонов.

Бетон — искусственный

камень, получаемый в результате формования

и твердения рационально подобранной

смеси вяжущего вещества, воды и

заполнителей (песка и щебня или гравия).

Смесь этих материалов до затвердения

называют бетонной смесью. Цементное

тесто, образующееся после затворения

бетонной смеси водой, обволакивает

зерна песка и щебня, заполняет промежутки

между ними и играет роль смазки

заполнителей, придающей бетонной смеси

подвижность (текучесть). Цементное

тесто, затвердевая, связывает зерна

заполнителей, образуя искусственный

камень — бетон. В бетон могут вводиться

В бетон могут вводиться

специальные добавки, улучшающие свойства

бетонной смеси и бетона. Бетон является

одним из важнейших строительных

материалов во всех областях современного

строительства Бетоны классифицируют

по следующим ведущим признакам: по

основному назначению(конструкционные(обычные,

гидротехнические, дорожные и др),

специальные(жаростойкие, коррозионностойкие,

декоративные, теплоизоляционные и

др.)), средней плотности(особо тяжёлые,

тяжёлые, легкие и особо лёгкие), виду

вяжущего вещества(цементные, силикатные,

гипсовые, известняковые, шлаковые), виду

заполнителей(плотные, пористые,

специальные), по структуре(плотная,

поризованная, ячеистая и крупнопористая)

и условиям твердения(естественное

твердение 15-20°С, тепловая обработка

70-90°С, в автоклавах 175-200°С и давлении

пара 0,9-1,6 МПа). По показателям прочности

при сжатии тяжелые бетоны имеют марки

от 100 до 800.

56. Материалы для

бетонов, их роль, требования к ним.

Состав бетона:

цемент, вода, мелкий и крупный заполнитель

типа песка, гравия или щебня. Вместо

Вместо

цемента может быть использовано другое

вяжущее. Вода вступает в химическую

реакцию с цементом, в результате которой

вязкопластичная вначале масса постепенно

превращается в прочный цементный камень.

Он связывает в единую систему заполнители.

При необходимости в состав бетона вводят

добавки различного направления. На

качество бетона большое влияние оказывают

зерновой состав песка и содержание в

нем различных примесей: пылевидных,

илистых, глинистых частиц. Гравий для

бетона должен характеризоваться также

петрографическим составом с указанием

количества в нем зерен слабых пород.

Состав должен обеспечивать заданные

свойства бетонной смеси и затвердевшего

бетона при минимальном расходе цемента

как наиболее дорогостоящего компонента.

Пластифицирующие

добавки увеличивают подвижность (или

уменьшают жесткость) бетонных смесей

без снижения прочности бетона.

Водоудерживающие и стабилизирующие

добавки уменьшают водоотделение бетонных

и растворных смесей и расслоение бетонных

смесей. Замедлители схватывания уменьшают

Замедлители схватывания уменьшают

водопотребность бетонных и растворных

смесей (добавки ЛСТ, кормовая патока).

Ускорители схватывания уменьшают

подвижность смеси (поташ, жидкое стекло).

Регулирующие твердение бетона добавки

повышают темп роста прочности бетона

в начальный период твердения от 1 до 3

суток. Ускорители твердения бетона:

хлорид кальция, сульфат натрия, нитрат

кальция, нитрат натрия. Противоморозные

добавки обеспечивают твердение бетона

и раствора зимой. При отрицательной

температуре вода замерзает и гидратация

цемента прекращается. Добавки: хлорид

натрия + хлорид кальция, нитрит натрия,

поташ. Кольматирующие добавки – это

вещества, способствующие заполнению

пор в бетоне водонерастворимыми

продуктами повышающие водо- и

газонепроницаемость и коррозионную

стойкость материала. (водорастворимые

смолы, битумная эмульсия, сульфат

алюминия, нитрат кальция). Воздухововлекающие

добавки – это поверхностно-активные

органические вещества, снижающие

поверхностное натяжение на границе

воздух – вода и обеспечивающие вовлечение

воздуха в бетонную смесь при её

перемешивании. (смола древесная омыленная,

(смола древесная омыленная,

сульфонол). Газообразующие добавки

обеспечивают газообразование в смеси

за счёт химического взаимодействия с

продуктами гидратации цемента (алюминевая

пудра и паста). Гидрофобизирующие добавки

придают бетону гидрофобные свойства и

снижают водопоглащение. (гидрофобизирующие

жидкости, мылонафт). Комплексные добавки

позволяют одновременно изменять

несколько свойств бетонной смеси и

затвердевшего бетона. Применение добавок

в комплексе позволяет резко уменьшить

или полностью устранить нежелательное

побочное действие каждой составляющей

комплексной добавки.

Что такое композитный материал? (Полное руководство)

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству. Они также могут улучшить прочность и жесткость. Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Содержание

- История

- Какие бывают типы?

- Каковы преимущества?

- Зачем их использовать?

- Примеры

Человечество использует композиты тысячи лет. В 3400 г. до н.э. г. до н.э. жители Месопотамии в Ираке изобрели первые искусственные композиты. Древнее общество склеивало деревянные планки друг на друга под разными углами, чтобы получилась фанера. После этого примерно в 2181 г. до н.э. г. до н.э. египтяне начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

В 1200 г. г. н.э. монголы начали создавать композитные луки, которые были невероятно эффективны в то время. Они были сделаны из дерева, бамбука, кости, сухожилий крупного рогатого скота, рога и шелка, скрепленных сосновой смолой.

После промышленной революции синтетические смолы начали принимать твердую форму с помощью полимеризации. В 1900-е Эти новые знания о химических веществах привели к созданию различных пластиков, таких как полиэстер, фенол и винил. Затем начали разрабатывать синтетические материалы, бакелит был создан химиком Лео Бакеландом. Тот факт, что он не проводил электричество и был термостойким, означал, что его можно было широко использовать во многих отраслях промышленности.

1930-е годы были невероятно важным временем для продвижения композитов. Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в то время, все еще используются по сей день, а в 1936 были запатентованы ненасыщенные полиэфирные смолы. Два года спустя стали доступны системы смол с более высокими характеристиками.

Смолы, разработанные в то время, все еще используются по сей день, а в 1936 были запатентованы ненасыщенные полиэфирные смолы. Два года спустя стали доступны системы смол с более высокими характеристиками.

Первое углеродное волокно было запатентовано в 1961 и затем стало коммерчески доступным. Затем, в середине 1990-х годов, в середине 1990-х годов композиты стали все более широко использоваться в производственных процессах и строительстве из-за их относительно низкой стоимости по сравнению с материалами, которые использовались ранее.

Композиты на Boeing 787 Dreamliner в середина 2000-х обосновали их использование для высокопрочных приложений.

Некоторые распространенные композитные материалы включают:

- Композит с керамической матрицей: Керамика, распределенная по керамической матрице. Они лучше обычной керамики, так как устойчивы к тепловому удару и разрушению

- Композит с металлической матрицей : металл, распределенный по всей матрице

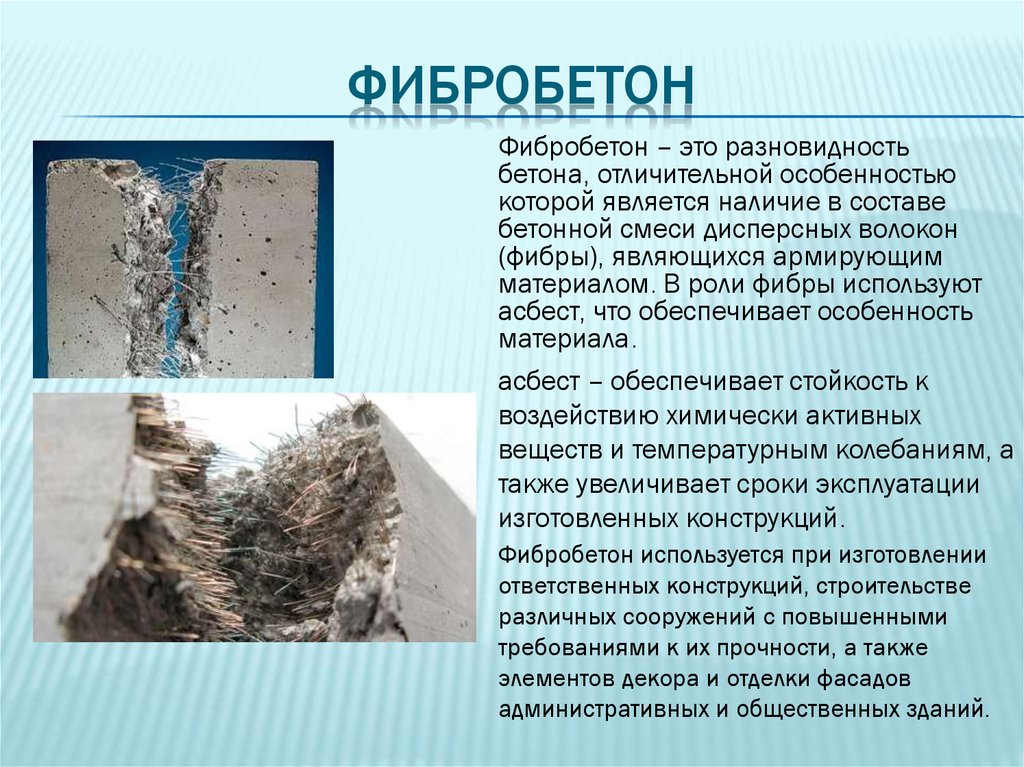

- Железобетон : Бетон, усиленный материалом с высокой прочностью на растяжение, таким как стальные арматурные стержни

- Бетон, армированный стекловолокном : Бетон, залитый в структуру из стекловолокна с высоким содержанием диоксида циркония

- Полупрозрачный бетон : Бетон, в который заключены оптические волокна

- Искусственная древесина : Искусственная древесина в сочетании с другими дешевыми материалами.

Одним из примеров может быть ДСП. В этом композите

Одним из примеров может быть ДСП. В этом композите - Фанера : Формованная древесина путем склеивания множества тонких слоев древесины под разными углами

- Искусственный бамбук : Полоски бамбукового волокна, склеенные вместе для изготовления доски. Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина

- Паркет : Квадрат из множества деревянных деталей, часто сложенных из твердой древесины. Продается как декоративный элемент

- Древесно-пластиковый композит : Либо древесное волокно, либо мука, отлитая в пластик

- Древесное волокно, связанное цементом : Минерализованные деревянные детали, отлитые из цемента. Этот композит обладает изоляционными и акустическими свойствами

- Стекловолокно : Стекловолокно в сочетании с пластиком, относительно недорогое и гибкое

- Полимер, армированный углеродным волокном : Набор из углеродного волокна в пластике с высоким отношением прочности к весу

- Сэндвич-панели : различные композиты, накладываемые друг на друга

- Композитные соты : Набор композитов в виде множества шестиугольников для формирования формы сот.

- Папье-маше : Бумага, переплетенная клеем. Их можно найти в поделках

- Бумага с пластиковым покрытием : Бумага с пластиковым покрытием для повышения прочности. Пример того, где это используется, — игральные карты

- Синтактические пены : Легкие материалы, полученные путем наполнения металлов, керамики или пластика микрошариками. Эти баллоны изготавливаются из стекла, углерода или пластика

также можно найти специальный материал, такой как шпон.

.

.

.

.

.

- Низкая стоимость по сравнению с металлами

- Гибкость дизайна

- Устойчивость к широкому спектру химических агентов

- Малый вес

- Долговечность

- Электрическая изоляция

- Высокая ударопрочность

Снижение веса является одной из основных причин использования композитных материалов, а не обычных материалов для компонентов. Хотя композиты легче, они также могут быть прочнее других материалов, например, армированное углеродное волокно может быть в пять раз прочнее стали марки 1020 и иметь лишь одну пятую веса, что делает его идеальным для конструкционных целей.

Еще одним преимуществом использования композита по сравнению с обычным типом материала является термическая и химическая стойкость, а также электроизоляционные свойства. В отличие от обычных материалов, композиты могут иметь несколько свойств, которые редко встречаются в одном материале.

Композиты, армированные волокном, такие как пластик, армированный волокном (композиты FRP), находят все более широкое применение в разработке и производстве конечных продуктов для коммерческого использования.

- Электрооборудование

- Аэрокосмические конструкции

- Инфраструктура

- Трубы и резервуары

- Каркас дома может быть выполнен из пластиковых клееных балок

Наш опыт

Компания TWI занимается исследованиями и разработками в области композитных материалов уже более 25 лет. Наш опыт охватывает все аспекты работы с композитами, включая проектирование, моделирование, обработку, ремонт, неразрушающий контроль, анализ отказов, соединение, добавление функциональных возможностей (покрытия) и испытания.![]()

Узнайте больше о том, как мы можем помочь в использовании композитов

Композиты Соединение

Компания TWI занимается исследованиями и разработками в области композитных материалов уже более 25 лет.

Контроль композитов – неразрушающий контроль (НК)

Растущее использование композитов обусловлено необходимостью создания легких, прочных, коррозионностойких и устойчивых к усталости конструкций.

Связанные часто задаваемые вопросы (FAQ)

Как производятся композиты?

Композиты изготавливаются с использованием одной из следующих технологий; мокрая укладка, напыление, компрессионное формование, литье под давлением, формование переноса смолы, вакуумная инфузия, намотка нитей, пултрузия и препрег.

Что такое углерод-углеродные композиты?

Доступность углеродных волокон в конце 1950-х годов привела к разработке улучшенных материалов, теперь известных как углерод-углеродные (C/C) композиты.

Железобетонные композитные конструкции — Проектирование зданий

Мы используем файлы cookie, чтобы обеспечить вам максимально удобные условия пользования нашим веб-сайтом. Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Редактировать эту статью

Последняя редакция 27 окт 2021

См.

вся история

|

Конструктивные элементы, состоящие из двух или более различных материалов, известны как составные элементы. Основное преимущество композитных элементов заключается в том, что свойства каждого материала могут быть объединены в единое целое, которое в целом работает лучше, чем его отдельные составные части. Наиболее распространенной формой композитного элемента в строительстве является сталебетонный композит, однако другие типы композитов включают в себя; сталедеревянные, деревобетонные, пластмассобетонные и так далее.

Основное преимущество композитных элементов заключается в том, что свойства каждого материала могут быть объединены в единое целое, которое в целом работает лучше, чем его отдельные составные части. Наиболее распространенной формой композитного элемента в строительстве является сталебетонный композит, однако другие типы композитов включают в себя; сталедеревянные, деревобетонные, пластмассобетонные и так далее.

Как материал бетон хорошо работает при сжатии, но менее устойчив к растяжению. Сталь, однако, очень прочна на растяжение, даже если используется в относительно небольших количествах. Сталебетонные композитные элементы используют прочность бетона на сжатие наряду с устойчивостью стали к растяжению, и при соединении это приводит к высокоэффективному и легкому блоку, который обычно используется для таких конструкций, как многоэтажные здания и мосты.

Композитные плиты обычно изготавливаются из железобетона, залитого поверх профилированного стального настила (повторяющегося или трапециевидного).

Профнастил может выполнять функции опалубки и рабочей площадки на этапе строительства, а также выполнять роль внешней арматуры на этапе композита. Настил поднимают на место в связках и распределяют по площади пола вручную.

Глубина плит варьируется от 130 мм и выше. Плиты чаще всего изготавливаются из бетона из-за его массы и жесткости, которые можно использовать для уменьшения прогибов и вибраций пола, а также для обеспечения необходимой противопожарной защиты и сохранения тепла. Сталь часто используется в качестве опорной системы под плитой из-за ее превосходного отношения прочности к весу и жесткости к весу, а также простоты в обращении.

Повторяющийся или трапециевидный настил обычно имеет глубину 50-60 мм и может иметь пролет около 3 м без опоры. Трапециевидные профили глубиной 80 мм могут иметь пролет около 4,5 м без поддержки. Глубокий настил представляет собой трапециевидный настил глубиной более 200 мм, при необходимости в желоба настила может быть помещена дополнительная арматура. Глубокий настил может иметь длину около 6 м без поддержки.

Глубокий настил может иметь длину около 6 м без поддержки.

Оцинкованная сталь используется для настила и обычно имеет толщину около 1 мм. Чтобы избежать местного коробления, можно использовать ребра жесткости для придания жесткости верхней полке и опорных подвесок для относительно легких предметов, которые должны быть подвешены к потолку. Углубления, известные как тиснения, накатываются на профиль настила, что улавливает бетон вокруг повторно входящих частей профиля и обеспечивает блокировку.

Если в композитных плитах требуются проемы, их лучше делать на этапе строительства, а не вырезать секции из бетона. Проемы площадью до 300 кв. мм не нуждаются в дополнительных приспособлениях, а до 700 кв. мм требуют дополнительного локального усиления вокруг проема. Если площадь проемов превышает 700 кв. мм, в качестве опоры можно использовать обрезную сталь.

[править] Балка цоколя

Балка цоколя соединяется с композитной плитой с помощью сварных шпилек, проходящих через настил. В качестве альтернативы сборная железобетонная плита устанавливается поверх верхней полки стальной балки. Эффективный диапазон пролета составляет около 6-12 м. Другие варианты нижних балок могут достигать пролетов 20 м и более.

В качестве альтернативы сборная железобетонная плита устанавливается поверх верхней полки стальной балки. Эффективный диапазон пролета составляет около 6-12 м. Другие варианты нижних балок могут достигать пролетов 20 м и более.

[править] Неглубокие перекрытия

Неглубокие перекрытия — это участки, в которых основная часть стального профиля находится в пределах глубины бетонной плиты, и могут использоваться для пролетов от 4 до 9 м. В отличие от нижних балок, плита располагается на верхней поверхности нижней полки, а не на верхней поверхности верхней полки, при этом ключевым моментом является кручение, прикладываемое к балке. Плита может быть из монолитного бетона на глубоком стальном настиле, обычно около 225 мм, или из сборного железобетона.

Преимущество неглубоких перекрытий заключается в том, что, поскольку плиты и балки расположены в одной зоне, нет разрывов, характерных для нижних балок, и зачастую нет необходимости в дополнительной противопожарной защите.

Композитные колонны могут иметь высокую прочность при относительно небольшой площади поперечного сечения, а это означает, что полезная площадь пола может быть максимально увеличена. Существует несколько различных типов составных столбцов; наиболее распространены полые стальные трубы, заполненные бетоном; или открытая стальная секция, залитая бетоном. Бетонное заполнение увеличивает сопротивление сжатию стальной секции, предотвращая коробление стали. Его огнестойкие свойства позволяют оставить колонну незащищенной или лишь слегка защищенной.

Чаще всего используются прямоугольные и круглые полые профили, хотя прямоугольные профили предпочтительнее, так как имеют плоские поверхности, подходящие для соединения торцевой балки с колонной. Однако ребристые пластины можно использовать для прямоугольных и круглых форм.

NB См. также: Составной классический ордер.

Конструкция композитных балок и композитных плит (для зданий) регулируется BS EN 1994-1-1. Композитные плиты с профилированным стальным листом разработаны по BS 59.

Классификация бетонов.

Классификация бетонов. Одним из примеров может быть ДСП. В этом композите

Одним из примеров может быть ДСП. В этом композите