Содержание

Сборно-монолитные перекрытия — основные преимущества и недостатки сборно-монолитных перекрытий

Какое перекрытие лучше для двухэтажного дома из газобетона или другого каменного материала? Как правило, застройщики выбирают железобетонную плиту – монолитную или пустотную, заводского изготовления. Но есть и третий вариант, со своими преимуществами, – сборно-монолитное перекрытие. Каковы его плюсы и технология монтажа?

Вначале несколько слов о перекрытии как таковом. Это горизонтальный элемент здания, разделяющий смежные этажи либо отделяющий этаж от подвала, цоколя или чердака. Перекрытие воспринимает нагрузки (постоянные и временные), передавая их на другие конструкции дома, а также связывает между собой несущие стены, обеспечивая жесткость и устойчивость всего здания.

Каким должно быть перекрытие?

- Достаточно прочным, чтобы выдерживать собственный вес и нагрузки – как равномерно распределённые, так и точечные. Согласно нормам*, перекрытия в жилых зданиях должны выдерживать распределённую нагрузку не менее 150 кг/м2 (с учётом снеговой нагрузки, например, для Московской области, речь идёт о 210 кг/м2).

- Жёстким: способным сопротивляться прогибу под воздействием нагрузок. В случае междуэтажных перекрытий прогиб не должен превышать 1/250 пролёта.

- Устойчивым, не зыбким. Не должно быть колебаний, когда люди ходят по перекрытию или перемещают мебель. Их не будет, если собственный вес перекрытия – не менее 150 кг/ м2.

- Препятствующим распространению воздушного шума.

- Теплозащитным, когда перекрытие отделяет тёплое помещение от холодного подвала или чердака.

- Огнестойким в соответствии с противопожарными требованиями.

Сборно-монолитное перекрытие: что это такое?

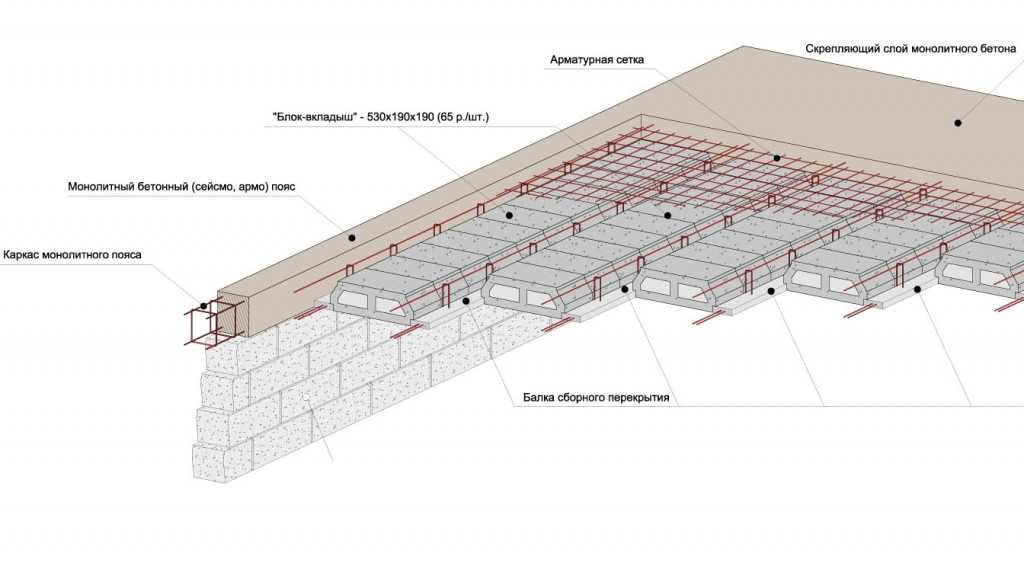

Качественные, проверенные временем сборно-монолитные конструкции представлены продукцией YTONG (Xella Россия). Это разновидность часторебристых железобетонных перекрытий, которые сооружаются на стройплощадке.

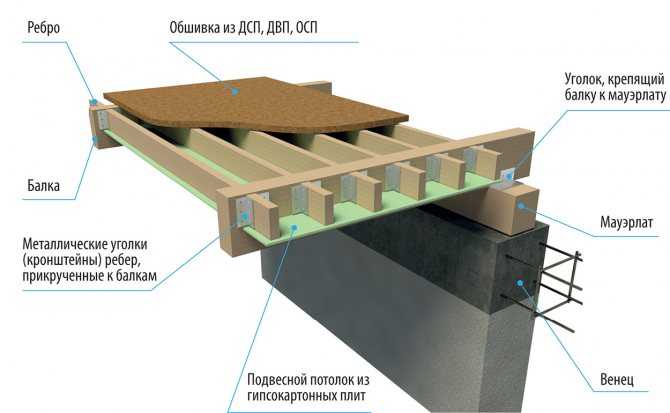

Основные элементы такого перекрытия:

- Металлическая балка. Она представляет собой конструкцию заводского изготовления – профиль из оцинкованной стали, к которому приварен треугольный арматурный каркас.

На объекте каркас заливают бетоном, тем самым формируя железобетонную балку.

На объекте каркас заливают бетоном, тем самым формируя железобетонную балку. - Несъёмная опалубка из стандартных газобетонных блоков, укладываемых в пространство между балок. Элементы опалубки прочно соединяются друг с другом монолитным бетоном.

- Монолитная бетонная плита толщиной не менее 50 мм.

Преимущества сборно-монолитных перекрытий

- Отличное сочетание цены и качества. Это самые бюджетные железобетонные перекрытия. Сборно-монолитные конструкции могут быть дешевле обычных монолитных на 30%. Это достигается в том числе за счёт снижения стоимости работ, поскольку монтаж ведётся очень быстро.

- Высокая скорость возведения, что особенно актуально для тех, кто строит дом своими силами. Балки приходят на объект полностью готовыми к монтажу, под конкретные размеры и конфигурацию перекрываемого проёма. Газобетонные блоки для перекрытий также стандартные. Если под монолитное перекрытие нужно выстраивать съёмную опалубку вместе со вспомогательными материалами, то в сборно-монолитном опалубкой служат блоки и стены, на которые опирается перекрытие.

Кроме того, для монтажа сборно-монолитного перекрытия, как правило, не нужен кран или другие грузоподъёмные механизмы, все работы ведутся вручную (на финальном этапе необходим бетононасос). Вес балки – около 6 кг/ пог.м. Бригада из четырёх человек сооружает сборно-монолитное перекрытие площадью 100 м2 в среднем за 3 дня – от установки балок до бетонирования.

- Возможность монтажа на объектах, где затруднён заезд тяжёлой техники на участок. В этом преимущество сборно-монолитных перекрытий над готовыми пустотными железобетонными плитами. Такие плиты нужно подвозить к стройплощадке и устанавливать на стены с помощью крана. Притом доставить плиты для обустройства больших пролётов проблематично в силу очень большого веса конструкций, необходимых для этого.

В случае газобетонных стен под пустотные плиты придётся выполнять армопояс в кладке по периметру перекрытия: он будет распределять нагрузку от конструкции. К тому же плиты требуется дорабатывать, например, создавать на них монолитные участки с закладными деталями, к которым будет крепиться монолитная межэтажная лестница. Наконец, максимальный диаметр монтажных отверстий под каналы для коммуникаций не может превышать 100 мм. Сборно-монолитные перекрытия лишены всех этих недостатков.

Наконец, максимальный диаметр монтажных отверстий под каналы для коммуникаций не может превышать 100 мм. Сборно-монолитные перекрытия лишены всех этих недостатков.

- Полезная несущая способность – 450 кг/м2. Это более чем в два раза превышает требования строительных норм для перекрытий. Сборно-монолитные конструкции жёсткие и устойчивые. Они хорошо защищают от воздушного шума и отвечают требованиям пожарной безопасности.

- Возможность перекрыть безопорные пролёты длиной до 9 м.

- Возможность обустроить проёмы даже сложной формы (с эркерами, выступами и т.п.), а также балконы, консоли и другие элементы.

- Сборно-монолитные – самые лёгкие из железобетонных перекрытий. Их собственный вес – 280 кг/м2.

- Если работы по бетонированию выполнены качественно, то можно не делать бетонную стяжку поверх перекрытия, достаточно лишь тонкослойного наливного пола. Конечно, при условии, что не нужно «прятать» в полу коммуникации, иначе понадобится стяжка.

Для сравнения: поверх пустотных плит всегда устраивают стяжку толщиной не менее 30 мм. А это дополнительные работы, затраты денег и времени.

Для сравнения: поверх пустотных плит всегда устраивают стяжку толщиной не менее 30 мм. А это дополнительные работы, затраты денег и времени. - Удобство доставки: на одной грузовой машине можно привезти балки и блоки в количестве, достаточном для перекрытия пролётов площадью до 200 м2. Кроме того, можно включить блоки для перекрытия и стен в одну доставку.

Отметим ещё несколько особенностей сборно-монолитных перекрытий. Такие конструкции очень удобны для самостройщиков и тех, кто строит дом с помощью бригады, но без детального проекта. Вы обращаетесь в компанию, которая продаёт готовые балки для перекрытий такого типа. Компания, зная размеры и конфигурацию проёма, который нужно перекрыть, сама разрабатывает монтажную схему: количество и размеры балок, карту их установки. Остаётся только смонтировать конструкцию.

Кроме того, монтаж сборно-монолитного перекрытия довольно простой, благодаря чему исключаются многие ошибки, которые можно допустить при устройстве классического монолитного перекрытия.

Ещё нюанс. Сборно-монолитные конструкции часто используют при реконструкции зданий, когда нужно заменить ветхое перекрытие. Удобство в том, что балки и блоки можно поднимать вручную, имеющаяся коробка здания не мешает этому. К тому же расход бетона для такого перекрытия меньше, чем для обычного монолитного, что упрощает бетонирование даже при наличии готовой коробки дома и затруднениях в подаче бетононасоса.

Получить расчет стоимости и купить сборно-монолитные перекрытия можно у официальных дистрибьютеров YTONG

Конструктивные особенности

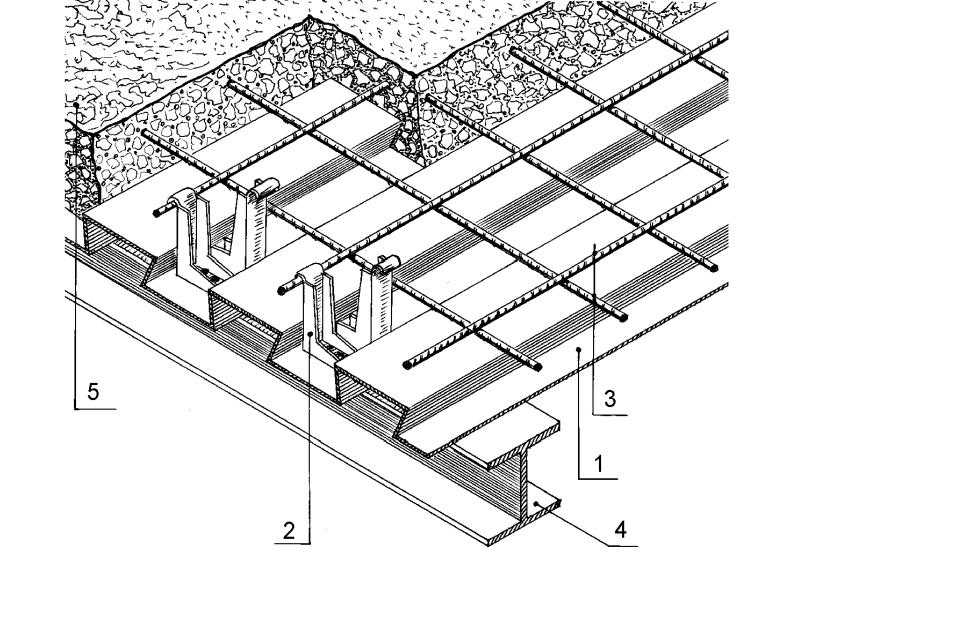

Как уже говорилось, балка состоит из оцинкованного профиля (полки), 120 х 40 мм, к которому приварен треугольный арматурный каркас.

Верхнее продольное армирование делают из прутка диаметром 8 мм, а нижнее – из двух прутков диаметром 12 мм. Но есть нюанс. Когда необходимо выполнить длинный безопорный пролёт, то балку усиливают за счёт дополнительного армирования. Снизу в каркасе предусматривают третью продольную арматуру расчётного диаметра, например, 25 мм для балки длиной 9 м. Верхнее и нижнее армирование объединяют в единую конструкцию поперечной диагональной арматурой диаметром 5 мм.

Верхнее и нижнее армирование объединяют в единую конструкцию поперечной диагональной арматурой диаметром 5 мм.

Для заполнения перекрытия можно использовать газобетонные блоки любой марки по плотности – D400, D500. Притом плотность газобетона мало влияет на несущую способность перекрытия, ведь блоки выполняют функцию несъёмной опалубки, а за восприятие нагрузки отвечает железобетонная плита.

Стандартный размер применяемых блоков – 625 х 200 х 250 мм. Блок с каждого торца должен опираться на оцинкованный профиль на величину не менее 40 мм. Исходя из этого, шаг между балками должен быть 725 мм.

Может возникнуть вопрос: безопасна ли конструкция, где блоки зажаты между балок? Не вывалятся ли они? Конечно, нет. Подобные перекрытия активно применялись ещё в советское время, и тогда блоки просто зажимались между балками. Но за счёт бетонирования они соединялись в монолитное единое целое, и никаких проблем с перекрытиями не было. В современных балках предусмотрены полки для удержания блоков, так что надёжность конструкции ещё выше.

Обратите внимание: несмотря на заполнение газобетоном – материалом с хорошими теплозащитными свойствами – сборно-монолитные перекрытия требуется утеплять, если они отделяют тёплые помещения от улицы.

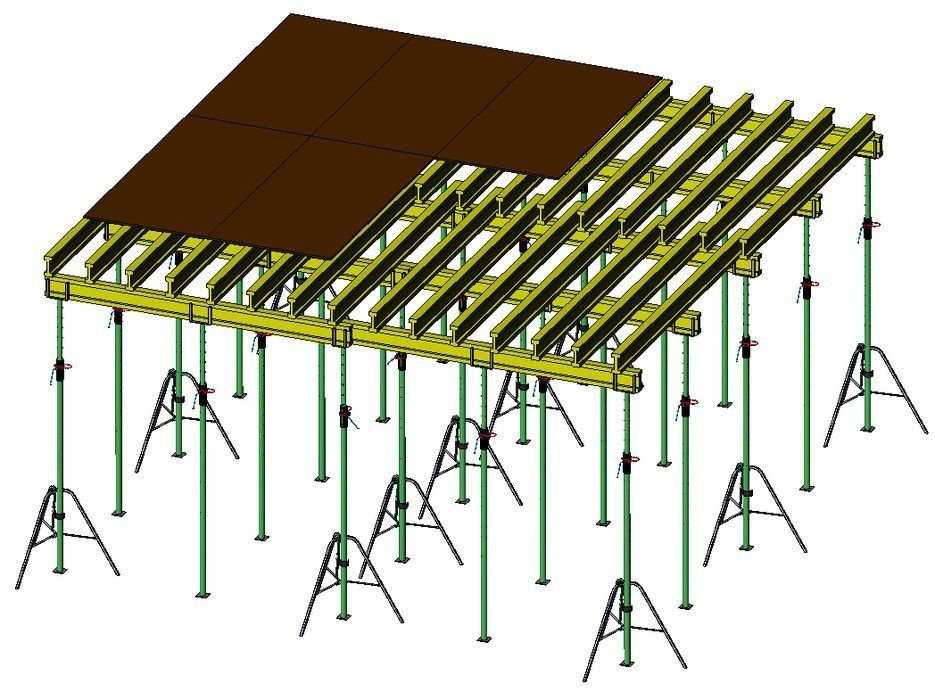

Монтаж балок

Рассмотрим наиболее распространённую ситуацию – монтаж такого перекрытия в доме из газобетона.

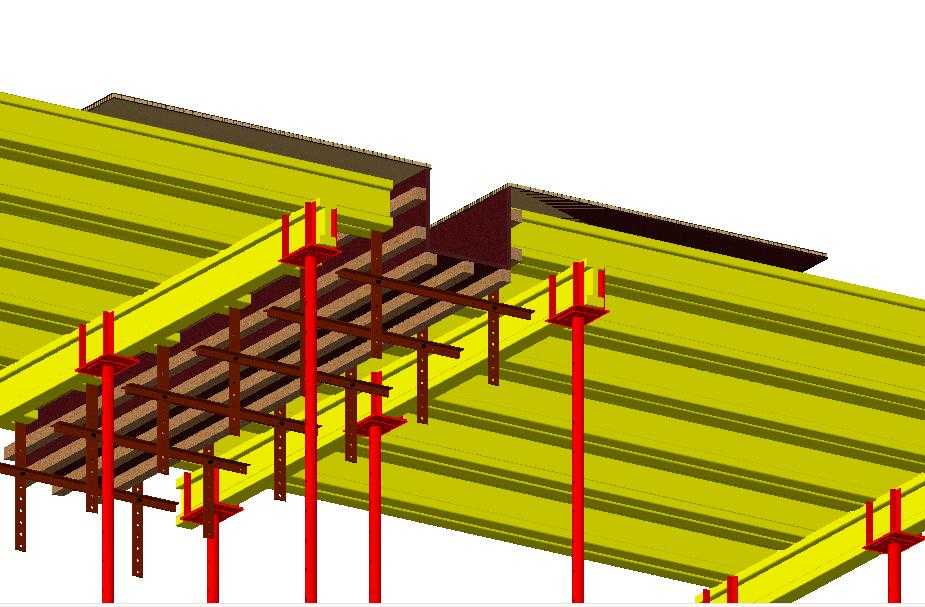

Работы начинают с монтажа балок. Их укладывают на несущие стены, при этом каждая балка должна заходить на кладку на расстояние не менее 150 мм. Чтобы добиться точного расстояния между балками, в пролёт между ними по периметру стен укладывают блоки (по одному в каждый пролёт).

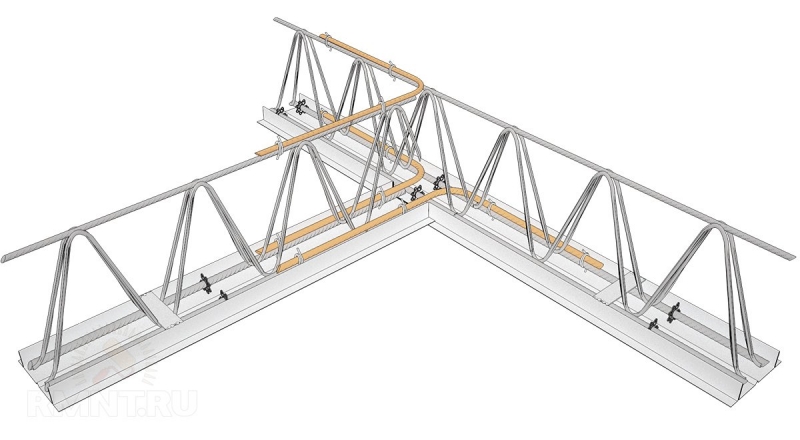

Для сооружения проёмов в перекрытии, балконов, консолей и других архитектурных элементов можно стыковать балки друг с другом под прямым углом. Балки связывают в единое целое за счёт Г-образных арматурных прутов. Нижний ряд арматуры соединяют прутами диаметром 12 мм, верхний – прутами диаметром 8 мм. Для дополнительной усиливающей арматуры используют пруты того же диаметра, что и у неё. По периметру проёма сооружают опалубку из фанеры, древесины, пенополистирола или других материалов. Опалубка не позволит бетону попасть в проём.

По периметру проёма сооружают опалубку из фанеры, древесины, пенополистирола или других материалов. Опалубка не позволит бетону попасть в проём.

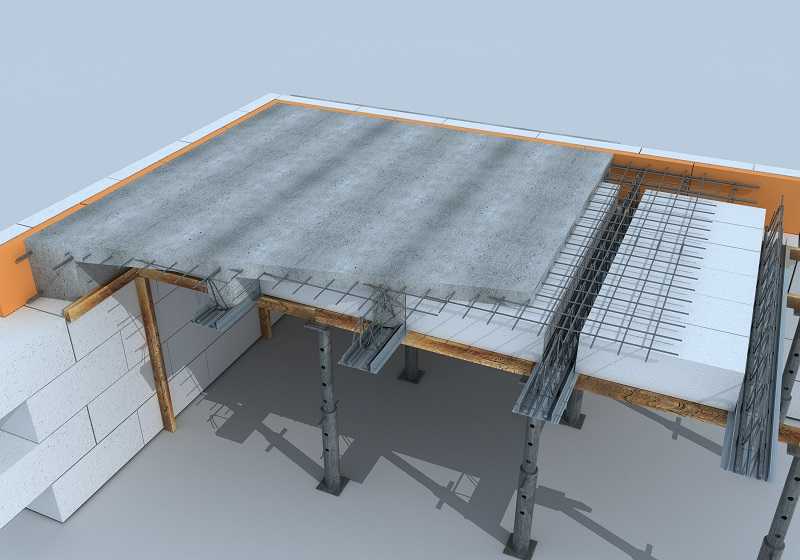

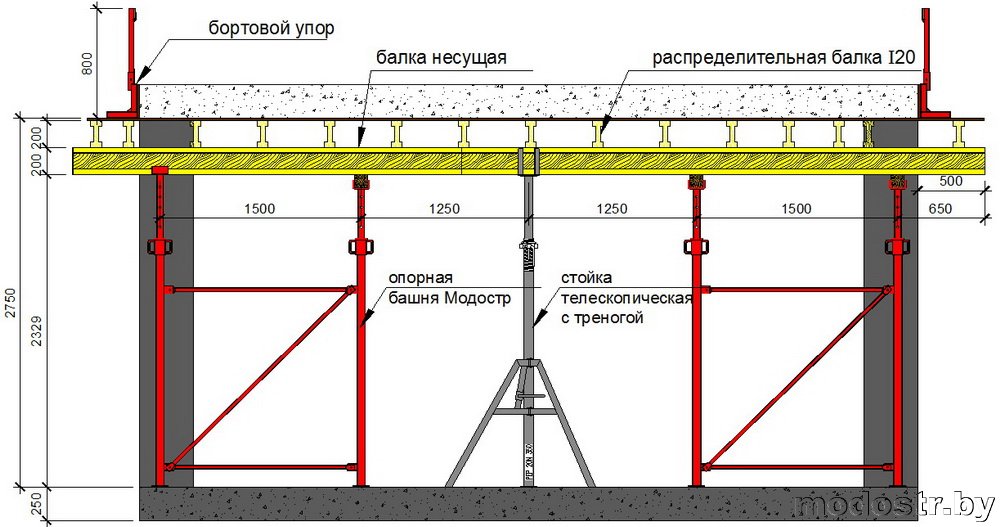

Под балками обязательно устанавливают временные опоры, обычно телескопические стойки и профильные трубы. Какой-либо зазор между опорами и балками недопустим, иначе впоследствии возможен прогиб перекрытия. Шаг опор под одной балкой – не более 1,6 м. Опоры монтируют до укладки блоков на балки.

Подготовка к бетонированию

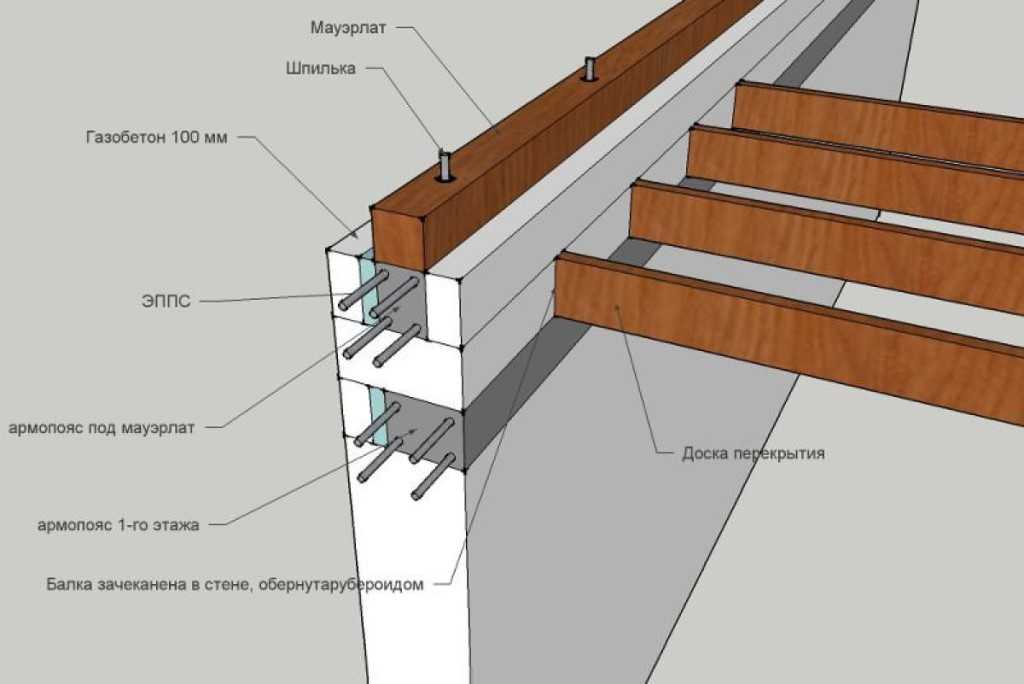

Далее предусматривают армирующий монолитный пояс по всему периметру перекрытия, в его плоскости. Он позволяет надёжно связать перекрытие с несущими стенами, а также придать пространственную жёсткость всему зданию и предотвратить появление трещин в нём. К арматурным выпускам на торцах балок крепят каркас из четырёх продольных прутов диаметром от 8 до 12 мм. Арматуру связывают друг с другом металлической проволокой диаметром 6 мм, расстояние между хомутами – 200 мм. Армирующий пояс будет бетонироваться одновременно со всем перекрытием.

Затем сооружают опалубку по периметру перекрытия. Её выполняют из газобетонных блоков толщиной 100-150 мм. Их фиксируют к стенам также, как стеновые блоки – с помощью тонкошовного клея. С внутренней стороны к блокам приклеивают плиты теплоизоляции из пенополистирола – обычного или экструдированного. Стандартная толщина плит – 50 мм. Они служат терморазрывом – препятствуют промерзанию здания через перекрытие.

Между балками укладывают газобетонные блоки, плотно стыкуя их друг с другом. Поверх блоков и армопояса раскатывают сварную арматурную сетку с ячейками 100 х 100 мм, диаметр её проволоки 5 мм. Сетка будет находиться примерно посередине бетонной плиты (на высоте 20-25 мм), поскольку она опирается на верхний арматурный пояс балок, а он возвышается над блоками. При необходимости под сетку кладут пластиковые фиксаторы, которые предотвращают её провисание и тем самым гарантируют равномерный слой раствора под ней при бетонировании. Сетку можно просто укладывать, а можно для большей надёжности крепить к арматурному поясу вязальной проволокой.

Бетонирование

Дальше заливают тяжёлый бетон с классом по прочности на сжатие не ниже В20. Заливка ведётся бетононасосом.

Уплотняют и выравнивают бетон виброрейкой – электрической или бензиновой. Некоторые строители применяют глубинные вибраторы для бетона. Однако специалисты не рекомендуют делать это, поскольку есть опасность, что под давлением, создаваемым вибратором, газобетон «выдавит» за пределы армопояса по периметру перекрытия.

Бетон обретает марочную прочность через 28 суток после заливки. Однако демонтировать опоры и продолжить строительство здания можно по достижении бетоном 70% прочности. Летом это происходит примерно через неделю. Но нужно быть уверенным, что это произошло. Поэтому прочность измеряют специальным прибором, и только на основании его показаний приступают к дальнейшим работам. Ну или ждут 28 суток.

Со стороны нижнего этажа перекрытие можно легко отделать тем или иным материалом. Например, оштукатурить толстым слоем по сетке из стекловолокна.

Можно ли прокладывать инженерные коммуникации в сборно-монолитном перекрытии?

Когда перекрытие полностью готово, можно прокладывать коммуникации, выполняя штробы в блоках со стороны нижнего этажа. Другой вариант – проводить коммуникации в толще цементно-песчаной стяжки, сооружаемой поверх плиты перекрытия. Некоторые строители прокладывают систему тёплого пола и канализацию, в монолитной части перекрытия. То есть закладывают их ещё до бетонирования, зачастую подрезая для этого блоки. Тем самым экономят на стяжке.

Но это не лучшее решение, поскольку оно может привести к снижению несущей способности перекрытия. Например, при устройстве тёплого пола толщина всей плиты уменьшается на величину диаметра труб – как правило, 16 мм. Кроме того, трубы фиксируют к арматурной сетке, и она может деформироваться под весом такого перекрытия. Наконец, если случится авария тёплого пола, пострадает всё перекрытие. Поэтому коммуникации в стяжке предпочтительнее.

Полную информацию о технологии возведения дома из газобетона можно получить на бесплатном курсе по строительству из YTONG

*СНиП 2. 01.07-85 «Нагрузки и воздействия»

01.07-85 «Нагрузки и воздействия»

Балки МАРКО – Официальный сайт перекрытий МАРКО

Балки несъёмной опалубки — главный элемент сборно-монолитного перекрытия МАРКО

АТЛАНТ

УНИВЕРСАЛ

ПРОФИЛЬ

СТАНДАРТ

Совершенствование сборно-монолитных перекрытий обусловлено главным образом внесением изменений в конструкцию балок несъёмной опалубки. Широко используемая в большинстве стран Евросоюза балка представляет собой бетонный брусок, весом 12-17 кг/м.п. со свободным (частично) треугольным арматурным каркасом. В Европе такой каркас чаще называют решетчатой фермой. Своим появлением ферма обязана Францу Фильцмозеру, который в 1962 года получил в Австрии патент. Спустя год здесь же появился станок для производства каркасов, который до настоящего времени остается техническим стандартом для машин подобного типа. Высокая производительность оборудования позволила резко расширить сферу использования сборно-монолитных перекрытий. С момента создания прошло более полувека, но в конструкции бетонной балки ничего не изменилось. Менялись только блоки, которые используются в опалубке для заполнения межбалочного пространства.

С момента создания прошло более полувека, но в конструкции бетонной балки ничего не изменилось. Менялись только блоки, которые используются в опалубке для заполнения межбалочного пространства.

Вес погонного метра бетонной балки с предварительно напряженной арматурой увеличивается до 18-30 кг.

В странах бывшего соцлагеря балку в 1989 году начала производить Польша. Под торговой маркой TERIVA перекрытия с бетонной балкой здесь до настоящего времени используются очень широко. Под собственной торговой маркой ДАХ польские перекрытия TERIVA скопировала белорусская фирма АИСТ. Еще одна копия с сохранением торговой марки спустя некоторое время появилась на Украине. Более «основательно» подошли к копированию в Молдове. Здесь без всякого упоминания о польской ТЕРИВЕ появился полный ее аналог под брендом Radial Plus. Несколько лет назад этот аналог успешно перебазировался в Россию и обосновался в Тульской области. В 2014 году компания РАРИТЕТ без каких-либо изменений запустила производство перекрытий TERIVA в С.Петербурге. Спустя почти пятьдесят лет после создания перекрытия TERIVA появились и в России.

В 2014 году компания РАРИТЕТ без каких-либо изменений запустила производство перекрытий TERIVA в С.Петербурге. Спустя почти пятьдесят лет после создания перекрытия TERIVA появились и в России.

На примере бетонной балки, которая используется пятьдесят лет без изменений, неискушенный застройщик может сделать вывод о том, что технический прогресс в строительной отрасли остановился. И это при условии, что опытные строители отмечают у бетонных балок для сборно-монолитных перекрытий немало проблемных мест. К ним в первую очередь они относят: относительно высокий вес балки, наличие холодного шва между «старым» бетоном балки и «новым» бетоном, который заливается на строительной площадке, отсутствие возможности стыковки балок между собой, избыточную «хрупкость» бетонного бруска при транспортировке и складировании.

Специалисты нашей компании с остановкой прогресса в технологии перекрытий не согласились. В результате за шесть лет разработали и защитили патентами пять новых типов балок для перекрытий. С появлением в 2012 году первого патента начался отсчет российской технологии перекрытий МАРКО. Ниже в обратном хронологическом порядке мы расскажем о всех балках, которые в то или иное время использовались в перекрытиях МАРКО.

С появлением в 2012 году первого патента начался отсчет российской технологии перекрытий МАРКО. Ниже в обратном хронологическом порядке мы расскажем о всех балках, которые в то или иное время использовались в перекрытиях МАРКО.

Важно отметить, что производство бетонных балок ТЕРИВА в России в настоящее время прекращено и в С.Петербурге, и в Тульской области. Обусловлено это в первую очередь началом массового производства нашей компанией современных балок МАРКО-АТЛАНТ, о преимуществах которых вы узнаете ниже.

Балки МАРКО-АТЛАНТ

Несъемная опалубка сборно-монолитных перекрытий не участвует в формирование несущей способности перекрытий. Этот постулат существует более ста лет. На его основе сформировались и применяются до сих пор модели оценки прочности перекрытий, в которых места для опалубки не нашлось. В результате прочность готового перекрытия оценивается без учета прочности основания балки. Имеющее место повышение прочности, как говорят специалисты, идет в запас.

Имеющее место повышение прочности, как говорят специалисты, идет в запас.

Ситуация не изменилась и после того, как специалисты компании заменили тяжелый бетонный брусок балки СТАНДАРТ на легкий тонкостенный стальной профиль (информацию о балках с тонкостенным профилем смотрите ниже).

Прочно связанный с бетоном стальной профиль, площадь поперечного сечения которого равна 319 мм2, конструкторы-строители при оценке несущей способности перекрытия по-прежнему считают всего лишь формообразующим элементом.

В тоже время уже более тридцати лет известны перекрытия, в которых тонкостенная несъемная стальная опалубка включена в силовую конструкцию перекрытия. Речь идет о так называемых сталебетонных перекрытиях на основе профилированного листа. На стенках профлиста этих перекрытий при его изготовлении выполняются специальные выштамповки. В основополагающей работе показано, что профлист с выштамповками повышает прочность готового перекрытия почти в три раза.

Аналогичную по назначению, но существенно отличающуюся по результату работу, специалисты нашей компании провели для стального профиля УНИВЕРСАЛ. На дне профиля появились специальные выштамповки, высота которых 4,5 мм. Но не только они. На внутренних стенках профиля, контактирующих напрямую с бетоном, нам удалось при изготовлении выполнить перфорацию специальной формы, напоминающую всем известную терку для овощей.

Назвать полученную перфорацию «терочной» показалось несолидным. Поэтому пришлось ввести в обращение новый для России технический термин — перфорация с отбортовкой. Это термин использован в патенте, который Федеральный институт промышленной собственности зарегистрировал в 2016 году.

В результате на стенках профиля появились элементы, назначение которых в значительной мере аналогично назначению рифлений на арматуре периодического профиля. Таким образом, гладкий профиль УНИВЕРСАЛ, не участвующий в работе перекрытия, превратился в «рифленый» профиль АТЛАНТ, который своим участием существенно усилил конструкцию перекрытия МАРКО.

Важно еще раз отметить, что площадь поперечного сечения профиля АТЛАНТ равна 319 мм2 и практически совпадает с площадью поперечного сечения одной стальной рифленой арматуры диаметром 20 мм ( 314 мм2) или четырех арматур диаметром 10 мм.

Фактически в армировании балки сборно-монолитного перекрытия к двум имеющимся стержням продольной рабочей арматуры диаметром 10 мм (общая площадь поперечного сечения 157 мм2) прибавились еще два таких же стержня. За счет «работающего» профиля коэффициент армирования бетона балки перекрытия увеличился в два раза.

Перфорация и выштамповки обеспечили обновленному российскому профилю гарантированное сцепление с бетоном готового перекрытия. В результате стальной высокопрочный профиль АТЛАНТ принял на себя значительную часть нагрузок, действующие на перекрытие. С этого момента профиль превратился в рифленую внешнюю арматуру в составе перекрытия МАРКО, которая работает точно также, как работает в перекрытии обычная стержневая рифленая арматура, расположенная внутри бетона. У этой внешней арматуры есть одна особенность — она сцепляется не только с бетоном балки перекрытия, но и бетоном монолитного пояса по периметру перекрытия. С этого момента монолитный пояс стал пятым элементом перекрытия МАРКО наряду с балками несъемной опалубки, блоками, арматурной сеткой и скрепляющим бетоном.

У этой внешней арматуры есть одна особенность — она сцепляется не только с бетоном балки перекрытия, но и бетоном монолитного пояса по периметру перекрытия. С этого момента монолитный пояс стал пятым элементом перекрытия МАРКО наряду с балками несъемной опалубки, блоками, арматурной сеткой и скрепляющим бетоном.

Таким образом, в перекрытиях МАРКО-АТЛАНТ используется два типа арматуры — внутренняя и внешняя. Причем вторая выполняет и традиционную для сборно-монолитных перекрытий функцию несъемной опалубки. Графические элементы, демонстрирующие сцепление профиля с бетоном перекрытия, вошли в новый товарный знак перекрытия АТЛАНТ, заявка на регистрацию которого подана в ФИПС в августе 2018 года.

Включение профиля в несущую конструкцию готового перекрытия позволило:

- уменьшить диаметр рабочей арматуры каркаса;

- уменьшить общую толщину перекрытия и его собственный вес;

- снизить стоимость готового перекрытия.

Последнее обстоятельство позволило во многих проектах составить серьезную конкуренцию перекрытиям на основе пустотных плит, которые до настоящего времени считались самым экономичным вариантом устройства перекрытий. Привлекают застройщиков и сроки поставки перекрытий АТЛАНТ на объекты. Даже в разгар строительного сезона срок поставки перекрытия с момента оформления заказа не превышает пяти рабочих дней. В Подмосковье этот срок снижен до двух дней. Плиты перекрытия в летнее время приходится ждать 4-5 недель.

Для оформления заказа на перекрытия МАРКО-АТЛАНТ необходимо заполнить Форму заказа перекрытий. .

Балки МАРКО-УНИВЕРСАЛ

Новаторская разработка профиля АТЛАНТ обеспечила включения его в силовую конструкцию перекрытия. Несколькими годами ранее такая же новаторская разработка профиля УНИВЕРСАЛ существенно изменила конструкцию перекрытия как таковую.

И вот почему. Форма поперечного сечения бетонной балки СТАНДАРТ и тонкостенной стальной балки ПРОФИЛЬ предполагает использование для заполнения межбалочного пространства блоков специальной Т-образной формы. Иными словами, эти балки и блоки для них конструктивно жестко связаны. В Европе производство блоков из самых различных материалов (керамзитобетон, пескобетон, теплая керамика, пенопласт и др.) превратилось в отдельный бизнес. В России каждая компания, предлагающая бетонные балки, производит блоки только для себя.

Неразрывная конструктивная связь балок СТАНДАРТ и ПРОФИЛЬ с блоками специальной Т-образной формы существенно ограничивала распространение перекрытий МАРКО по территории России. Возить Т-образные блоки на значительные расстояния накладно, налаживать производство блоков в каждом регионе еще накладнее. У производителей газобетона, которые предлагают сборно-монолитные перекрытия с бетонными балками, блоки буквально выпиливаются вручную из серийных стеновых блоков. Такая трудоемкая технология изготовления пазов на блоках приводит к значительному их удорожанию.

Такая трудоемкая технология изготовления пазов на блоках приводит к значительному их удорожанию.

Разработанная специалистами нашей компании форма поперечного сечения профиля УНИВЕРСАЛ позволяет использовать для перекрытий стандартные (типовые, заводские) стеновые или перегородочные блоки из газобетона, керамзитобетона, теплой керамики и других строительных материалов. Отпала необходимость в дорогих специальные Т-образных блоках. В результате стоимость перекрытий снизилась, одновременно повысилась их доступность.

Характерный пример в этом плане — перекрытия МАРКО-ГАЗОБЕТОН. Сегодня газобетон производят почти семьдесят заводов, блоки из газобетона продаются на каждом строительном рынке страны.

Заводы предлагают блоки с размерами от 50 до 600 мм. Такая широкая размерная номенклатура позволяет без проблем обеспечить в любом городе России необходимую проектную толщину перекрытий и перекрыть пролеты до 12 м.

Известные газобетонные заводы быстро оценили все преимущества новой балки. К ним в первую очередь следует отнести питерский АЭРОК, московские BONOLIT и YOTONG. Специалисты завода BONOLIT приняли участие в проведении испытаний перекрытий МАРКО на огнестойкость. Плита для проведения испытаний была укомплектована блоками BONOLIT.

К ним в первую очередь следует отнести питерский АЭРОК, московские BONOLIT и YOTONG. Специалисты завода BONOLIT приняли участие в проведении испытаний перекрытий МАРКО на огнестойкость. Плита для проведения испытаний была укомплектована блоками BONOLIT.

Самые высокие в России показатели по огнестойкости перекрытий (120 мин) были получены с блоками завода из подмосковной Старой Купавны. Следует подчеркнуть, что после двухчасового огневого воздействия при температуре 1000 градусов ни один газобетонный блок BONOLIT даже не треснул.

Большинство заводов по производству теплой керамики предлагают покупателям перегородочные блоки толщиной от 8 до 12 см. Из этих блоков легко набрать необходимую проектную толщину керамического перекрытия.

Именно такие блоки легли в основу перекрытия МАРКО-КЕРАМИКА. У застройщиков, отдающих предпочтение тому или иному строительному материалу, появилась возможность использовать этот материал не только для стен, но и для перекрытий. Доступность стандартных блоков позволяет снизить стоимость перекрытий.

Доступность стандартных блоков позволяет снизить стоимость перекрытий.

Балки УНИВЕРСАЛ и АТЛАНТ легко стыкуются под углом друг к другу. Это позволяет формировать на базе перекрытий балконы, консоли, а также включать в перекрытия проемы различной формы. Характерный пример — дом Лотос в Подмосковье, в котором использованы перекрытия МАРКО с балками УНИВЕРСАЛ.

Застройщикам важно понимать, что стыковку балок под углом обеспечивают только профильные (включающие стальной тонкостенный профиль) перекрытия МАРКО. Стыковка под углом бетонных балок невозможна.

Конструкция профиля УНИВЕРСАЛ и балок на его основе защищена патентом РФ

Балки МАРКО-ПРОФИЛЬ

Появление облегченной балки МАРКО-ПРОФИЛЬ обусловлено стремлением наших специалистов снизить вес бетонных балок СТАНДАРТ, который значительно усложнял их монтаж на объектах реконструкции. Короткое видео демонстрирует трудности, с которыми сталкивались рабочие при монтаже бетонных балок в закрытом помещении. Особенно усложняется монтаж бетонных балок, если их длина увеличивается до 8-10 м, а вес до 150-170 кг.

Особенно усложняется монтаж бетонных балок, если их длина увеличивается до 8-10 м, а вес до 150-170 кг.

Решить задачу кардинального снижения веса балок удалось в 2012 году. Бетонный брусок в балке СТАНДАРТ специалисты компании заменили аналогичным по размерам поперечного сечения С-образным тонкостенным стальным профилем. Погонный вес балки при этом уменьшился с 15 до 5 кг. Трудоемкость монтажа балок значительно снизилась. Новизну технического решения подтвердил патент РФ.

Практика использования новой балки открыла целый ряд положительных особенностей конструкции. К ним в первую очередь следует отнести возможность стыковки балок под углом. По сути стыковка балок ПРОФИЛЬ во многом аналогична устройству стыков в конструкциях из легких стальных тонкостенных конструкциях (ЛСТК). Незначительно усложняет этот процесс только необходимость дополнительного армирования места стыка.

Используя стыковку балок архитекторы, конструкторы и обычные застройщики могут достаточно легко выполнить в перекрытии консоли, балконы, проемы любой формы.

Балки можно собирать непосредственно на строительном объекте. В некоторых случаях только за счет такой возможности конструктору удается решить поставленные архитектором задачи. На картинке справа на основе профильных балок выполнен козырек с консольным вылетом почти три метра.

На основе балок ПРОФИЛЬ специалистам компании удалось в процессе реконструкции деревянного перекрытия в московской квартире реализовать пролет 11.9 м. Работа эта была проведена без отселения жильцов квартиры, расположенной этажом ниже. Для этого была разработана специальная фиксирующая система, к которой балки подвешивались на время бетонирования.

Технологический процесс замены деревянных и ослабленных перекрытий значительно упростился. Ушли в прошлое тяжелые стальные балки, которые приходилось затаскивать в помещение отдельными частями, а затем стыковать эти части на месте.

Балки МАРКО-СТАНДАРТ

МАРКО-СТАНДАРТ стало первым отечественным сборно-монолитным перекрытием, которое нашло свое место в строительстве. Бетонные балки этого перекрытия производятся с 2008 года до настоящего времени и уже стали классикой отечественной сборно-монолитной технологии. На картинке первая модель балки, выполненная в программе SolidWorks.

Бетонные балки этого перекрытия производятся с 2008 года до настоящего времени и уже стали классикой отечественной сборно-монолитной технологии. На картинке первая модель балки, выполненная в программе SolidWorks.

Для изготовления балок были спроектированы и изготовлены три обогреваемых вибростенда, которые позволяли производить в сутки до 500 м.п балок. Балки СТАНДАРТ в 2011 году вошли в состав сборно-монолитного перекрытия ИТОНГ. Только в 2016 году ИТОНГ начал предлагать покупателям наряду с бетонными балки и облегченные балки УНИВЕРСАЛ.

С использованием балок СТАНДАРТ реализованы перекрытия с пролетами до 10 м.

Несъёмная опалубка перекрытия СТАНДАРТ комплектовалась легкими блоками из полистиролбетона, которые позволили значительно снизить собственный вес перекрытия и в результате увеличить допустимую полезную нагрузку. При необходимости увеличения толщины перекрытия опалубка комплектовалась доборными плитами из полистиролбетона или пенопласта.

Перекрытиями с бетонными балками укомплектованы в России тысячи объектов. Несмотря на относительно высокий вес балок СТАНДАРТ они поставлялись за тысячи километров от Москвы. Техническая необходимость часто заставляла потребителей не считаться с высокими транспортными издержками. Самая дальняя поставка из известных — Омск.

После появления облегченных балок нового поколения мы начали явственнее говорить о врожденных недостатках бетонных балок. К ним в первую очередь следует отнести высокий по сравнению с тонкостенными профильными балками вес. Последний значительно ограничивает возможности использования перекрытий СТАНДАРТ внутри закрытых помещений. В этом видео проведено наглядное сравнение трудоемкости монтажа бетонных и профильных балок. «Ручной» монтаж — главное конкурентное преимущество сборно-монолитных перекрытий в их сравнении с пустотными плитами и монолитом.

Как ни прискорбно, но бетонные балки вынуждены будут в ближайшее время уступить место на рынке перекрытий облегченным балкам нового поколения. Аргументы для их дальнейшего использования исчерпаны. В памяти благодарных потомков они навсегда останутся классикой мирового и отечественного сборно-монолитного строительства.

Аргументы для их дальнейшего использования исчерпаны. В памяти благодарных потомков они навсегда останутся классикой мирового и отечественного сборно-монолитного строительства.

Для тех кто дочитал эту страницу до конца отметим еще раз возможности, которые открывает использование балок МАРКО и перекрытий на их основе. Итак — с балками МАРКО Вы сможете:

-получить перекрытие с большими пролетами, сложной формой, эркерами, выступами, проемами любой конфигурации;

-использовать для устройства перекрытий блоки, которые Вы выбрали для стен своего дома;

-вести монтаж в труднодоступных местах без использования грузоподъемной техники;

-обеспечить для перекрытий высокие характеристики по тепло и звукоизоляции;

-снизить стоимость устройства перекрытий и сроки их монтажа;

-оптимизировать перекрытия по несущей способности;

-уменьшить вес перекрытий.

Искусственные балки

Текстуры и отделки

Пихта Дуга — темный орех

Пихта Дуга — темный орех

Пихта Дуга — темный орех

Doug Fir-Espresso

Doug Fir-Dark Walnut

Doug Пихта темный орех

Дуг Пихта-Коряга

Дуг Пихта-Дрифтвуд

Дуг Пихта-Дрифтвуд

Дуг Пихта-Леджвуд

Дуг Фир-Дрифтвуд

Дуг Фир-Дрифтвуд

Орех темный

Орех темный

Орех темный

Эспрессо

n-Dark Walnut

Hand Hewn-Dark Walnut

Hand Тесаная коряга

Ручная тесаная коряга

Ручная тесаная коряга

Ручная тесаная коряга

Ручная тесаная коряга

Ручная тесаная-D Рифтвуд

Грубый Пиленый-Темный Орех

Грубый пиломатериал – Темный орех

Грубый пиломатериал – Темный орех

Грубый пиломатериал – Эспрессо

Грубый пиломатериал – Темный орех

Грубый пиломатериал – Темный орех

Пиломатериалы-коряги необработанные

Пиломатериалы-коряги необработанные

Пиломатериалы-коряги необработанные

Пиломатериалы-коряги необработанные

Пиломатериалы-коряги необработанные

Пиломатериалы-коряги необработанные

Custom F Дополнительные отделки

Doug Fir-Reclaimed Brown

Грубый пиломатериал, темно-коричневый

Грубый пиломатериал, темно-коричневый

Грубый пиломатериал, темно-коричневый

Грубый пиломатериал, темно-коричневый

Грубый пиломатериал, темно-коричневый

Hand Hewn-White Wash

Hand Hewn-Reclaimed Brown

Hand Hewn-Reclaimed Brown

Hand Hewn-Reclaimed Brown

Hand Hewn-Reclaimed Brown

Hand Hewn-Reclaimed Brown 900 08

Doug Fir- Rose Wood

Doug Fir- Rose Wood

Doug Fir- Rose Wood

Doug Fir- Rose Wood

Doug Fir- Rose Wood

Doug Fir- Rose Wood 9 0008

[Решено] В

Этот вопрос ранее задавался в

RSMSSB JE Civil Degree Sep 2016: Official Paper

View all RSMSSB JE Papers >

- 60% основной арматуры в середине пролета

- 50% основной арматуры в середине пролета

- 40% основной арматуры в середине пролета

- 25% основной арматуры в середине пролета

Вариант 1: 60% основной арматуры в середине пролета

Бесплатно

КТ 1: Строительные материалы (строительные камни)

45 тыс. пользователей

пользователей

10 вопросов

10 баллов

7 минут

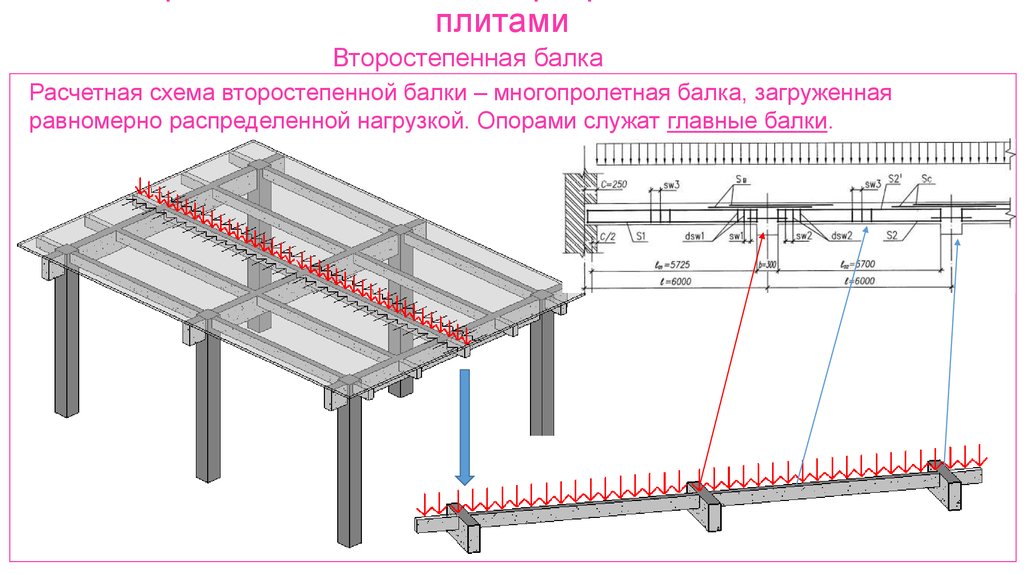

Толщина полки тавровой балки ребристой плиты принимается за толщину бетонного покрытия.

Преимущества ребристых плит:

Эти плиты более гибкие, легкие, глубина пола очень мала, отличный контроль вибрации, хорошая теплоизоляция, долговечность, звукоизоляция и огнестойкость. Эти плиты обычно используются в простом потолке.

Важный момент:

Однако для монолитной и изолированной тавровой балки эффективная ширина полки определяется по формуле:

Эффективная ширина фланца | ||

Монолитные балки | Т – Балки | \({b_f} = {b_w} + \frac{{{l_o}}}{6} + 6{d_f}\) |

L – Балки | \({b_f} = {b_w} + 0,5\left( {\frac {{{l_o}}}{6} + 6{d_f}} \right)\) | |

Изолированные балки | Т – Балки | \({b_f} = {b_w} + \frac{{{l_o}}}{{\frac {{{l_o}}}{b} + 4}}\) |

L – Балки | \({b_f} = {b_w} + \frac{{0,5 \times {l_o}}}{{\frac {{{l_o}}}{b} + 4}}\) | |

Согласно IS 456: 2000, пункт №. 23.1., 1 Если поперечная арматура должна быть не менее 60% основной арматуры в середине пролета плиты.

23.1., 1 Если поперечная арматура должна быть не менее 60% основной арматуры в середине пролета плиты.

Скачать решение PDF

Поделиться в WhatsApp

Последние обновления SSC JE CE

Последнее обновление: 30 марта 2023 г.

SSC JE CE 2022 Paper I Results & Cut-Off был опубликован на официальном веб-сайте 18 января 2023 г. Подходящие кандидаты могут явиться на экзамен SSC JE CE Paper II 26 февраля 2023 г. Комиссия по отбору персонала опубликует Уведомление SSC JE CE 2023 от 26 июля 2023 года. Последний день подачи заявок – 16 августа 2023 года, а сдача экзамена I – в октябре 2023 года. Также обратите внимание, что это соответствует календарю экзаменов. Документ I SSC JE CE 2022 проводился с 14 ноября 2022 г. по 16 ноября 2022 г. Кандидаты могут проверить допускную карточку SSC JE CE в связанной статье. Кандидаты могут обратиться к документам SSC JE CE за предыдущие годы, чтобы проанализировать структуру экзамена и важные вопросы.

На объекте каркас заливают бетоном, тем самым формируя железобетонную балку.

На объекте каркас заливают бетоном, тем самым формируя железобетонную балку.

Для сравнения: поверх пустотных плит всегда устраивают стяжку толщиной не менее 30 мм. А это дополнительные работы, затраты денег и времени.

Для сравнения: поверх пустотных плит всегда устраивают стяжку толщиной не менее 30 мм. А это дополнительные работы, затраты денег и времени.