Содержание

технология, станок для блоков, оборудование

Содержание

- Состав

- Технология

- Процесс получения древоблоков

- Оборудование

- Производство своими руками

- Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

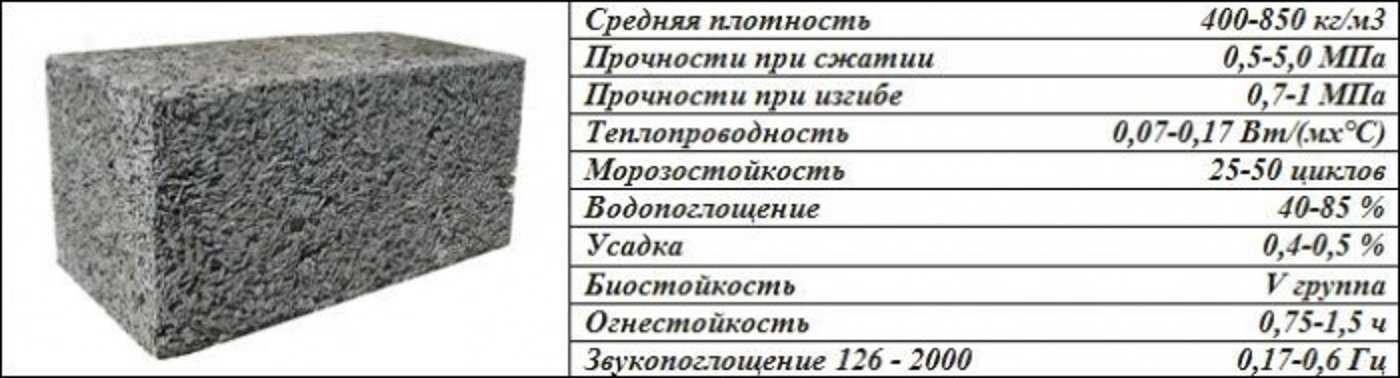

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров.

Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм. - Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты.

Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами. - Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Как производят арболитовые блоки

Если Вы решили связать свой бизнес с производством арболитовых блоков, то не прогадали.Этот материал очень хорошо зарекомендовал себя в сфере строительного бизнеса.Поэтому производство теплых блоков из арболита является весьма рентабельным.

Изготавливают блоки с использованием древесного наполнителя, минерализатора и связующих материалов. Арболит является представителем группы легких бетонов.

Процесс производства арболитовых блоков происходит следующим образом. Отходы деревообрабатывающей промышленности ( опилки, куски и прочее ) собираются на приемную площадку. С неё при помощи транспортёра отходы отправляются в приемную воронку рубильного агрегата. Полученная масса проходит через промежуточный бункер в молотковую дробилку. После этого происходит отсев крупных отходов.

Отходы деревообрабатывающей промышленности ( опилки, куски и прочее ) собираются на приемную площадку. С неё при помощи транспортёра отходы отправляются в приемную воронку рубильного агрегата. Полученная масса проходит через промежуточный бункер в молотковую дробилку. После этого происходит отсев крупных отходов.

Дробленую и отсортированную массу отправляют в ванну для замачивания, где из древесины удаляются все водорастворимые вещества. Дальше очищенное сырьё поступает в бетономешалку и вымешивается с добавлением воды и вяжущих химических элементов.

Для смеси, используемой в производстве арболита, используют водный раствор хлористого кальция. Он обеспечивает прочную фиксацию составляющих смеси между собой в готовом блоке.

Для изготовления одного кубического метра – это 68 блоков – понадобится приблизительно следующее количество компонентов: 200-250 кг цемента марки М400, 125-150 кг опила, 450кг песка,220-250 литров воы,8-10кг хлористого кальция.

При скорости производства – один блок в минуту – за восьмичасовую смену можно изготовить 460 блоков . С этим справится бригада из трёх человек.

С этим справится бригада из трёх человек.

Смесь поступает в вибропресс – станок для арболитовых блоков – для последующего уплотнения и формирования. Для достижения нужной прочности блоки, изготовленные на портландцементе, выдерживают в формах от одних до пяти суток, всё зависит от влажности воздуха и температуры. Освобожденные блоки транспортируются на склад.

Специалисты Завода Стройтехника подобрали оптимальные размеры арболитблоков, и для Рифей Рам изготовили пуансон матрицы АРБОЛИТБЛОК.

Вибропрессующая установка Рифей Рам-3,5-350 помимо изготовления стеновых блоков (из песка, отсева, керамзита, шлака, золы, и т.д.), тротуарных плит, элементов благоустройства, так же может производить арболитблоки различных размеров.

Размеры получаемых арболитблоков: 400×400×200 мм; 300×400×200 мм; 150×400×200 мм

Ещё один представитель легких бетонов – полистеролбетон (теплые блоки). Процесс изготовления полистиролбетона аналогичен производству бетона или цементного раствора . В бетономешалку загружаются цемент, песок, вода , шарики пенопласта ,и вымешивается раствор .Затем им заливают формы станка для дальнейшего процесса изготовления теплых блоков путём уплотнения вибропрессованием. Получаются легкие блоки с однородной ячеистой структурой.

В бетономешалку загружаются цемент, песок, вода , шарики пенопласта ,и вымешивается раствор .Затем им заливают формы станка для дальнейшего процесса изготовления теплых блоков путём уплотнения вибропрессованием. Получаются легкие блоки с однородной ячеистой структурой.

Теплые блоки из полистиролбетона обладают высокой прочностью, тепло- и звукоизоляцией. При этом они морозостойки и ,что немаловажно ,экологически безопасны. Для производства теплых блоков требуется в пять раз меньше компонентов , чем для изготовления других строительных материалов ,что позволяет уменьшить расходы на производство в полтора- два раза. Уменьшаются затраты на отопление дома из теплых блоков в два- три раза ,чем в домах из кирпича.

Блоки бывают разнообразных форм .Благодаря своей лёгкости и размеру ,один блок весом от 10 до 22 кг заменяет 18 кирпичей, что позволяет отказаться от применения дорогостоящей грузоподъемной техники. Производительность труда повышается за счет быстрой и простой кладки стен. Блоки из полистеролбетона прочные не боятся плесени и грибка, стойки к воздействию микроорганизмов, не по зубам грызунам.

Блоки из полистеролбетона прочные не боятся плесени и грибка, стойки к воздействию микроорганизмов, не по зубам грызунам.

Разработчики предполагают , что постройки из полистеролбетона могут прослужить более ста лет. Полная информация о — оборудование для блоков.

Возврат к списку статей

Как строить более экологично: может ли древесный бетон быть ответом?

Building & ConstructionПрофиль компанииРекомендуемый

Древесный бетон является одной из более экологически чистых альтернатив, которые появляются на замену строительным материалам с высоким углеродным следом. Французская компания CCB Greentech специализируется на этом новом ресурсе.

by Camille Rustici

8 минутОбновлено 10 октября 2022 г.

Строительная отрасль начинает становиться экологичнее. Между поиском новых экологических материалов и более эффективных методов строительства цель сектора явно состоит в том, чтобы начать строительство экологически безопасным способом. Бетон на древесной основе является одной из более экологичных альтернатив, которые появляются для замены строительных материалов с высоким углеродным следом. Французская компания CCB Greentech специализируется на этом новом ресурсе. Строительная группа Lafarge даже инвестировала в компанию.

Бетон на древесной основе является одной из более экологичных альтернатив, которые появляются для замены строительных материалов с высоким углеродным следом. Французская компания CCB Greentech специализируется на этом новом ресурсе. Строительная группа Lafarge даже инвестировала в компанию.

Является ли древесный бетон новым чудо-строительным материалом? В любом случае, он сделан из цемента, воды и дерева (80%) и, как ожидается, станет альтернативой многим углеродоемким материалам.

Французская компания CCB Greentech разрабатывает технологию TimberRoc®, которая позволяет производить сборные несущие стены и плиты из древесного бетона. По их словам, их древесный бетон имеет отрицательный углеродный след. Это может сделать строительство более экологичным.

Отрицательный углеродный след

Мы поговорили с Каролин Жерар, директором по маркетингу, чтобы узнать больше об этом революционном продукте.

«Цель нашей компании — помочь строительному миру избавиться от углерода, предлагая экологически чистый продукт. Поэтому мы разработали древесный бетон из балансовой древесины под названием TimberRoc».

Древесные гранулы / CCB Greentech разработала древесный бетон из балансовой древесины под названием TimberRoc (CCB Greentech). дома. CCB Greentech закупает балансовую древесину у сертифицированных PEFC лесоводов, расположенных во французском регионе Рона-Альпы, недалеко от их производственного предприятия. Они превращают их в древесный гранулят. Затем добавляют добавку, воду и цемент для прочности и долговечности, и смесь готова к использованию для производства древесного бетона.

Миссис Жерар не сообщила нам в деталях, какую именно добавку они используют для изготовления древесного гранулята.

«Что мы можем сказать, так это то, что мы используем нехимическую добавку. Это означает, что он уважителен на санитарном и экологическом уровнях.

Без этой добавки не может быть арболита с заданными нами характеристиками, например, по устойчивости».

Их готовый древесный гранулят может затем продаваться исключительно производителям сборного железобетона, которые будут использовать его для производства плит и стен, как несущих, так и ненесущих. Сборные древесно-бетонные стены и плиты предназначены для строительства энергосберегающих и пассивных зданий.

CCB Древесный бетон Greentech содержит 80% древесины по плотности. И согласно компании и FDES (Паспорт окружающей среды и здоровья) , их материал имеет отрицательный углеродный баланс.

«Во время своего роста деревья поглощают СО2 благодаря фотосинтезу и сохраняют его в своих клетках древесины. Поскольку наша древесина инкапсулирована в цемент на весь срок службы продукта, она не выделяет C02. Таким образом, используя балансовую древесину для производства древесного бетона, мы улавливаем этот углерод в стенах, плитах… А поскольку используемый нами цемент требует меньше выбросов CO2, чем поглощенная древесина, наш углеродный баланс явно отрицательный.

Мы можем дойти до -70 кг выбросов CO2 на м², в зависимости от толщины стены и метода строительства».

Древесный бетон состоит из цемента, воды и дерева (80 %), и ожидается, что он станет альтернативой многим углеродоемким материалам (CCB Greentech). Французская компания CCB Greentech разрабатывает технологию TimberRoc®, которая позволяет сборные несущие стены и плиты из древесного бетона (CCB Greentech)

Кроме того, используется вся балансовая древесина, поэтому не образуются отходы.

Пористый материал с хорошими эксплуатационными характеристиками

Компания заявляет, что ее древесный бетон соответствует трем требованиям французского экологического регламента RE 2020 (воздействие углерода, энергоэффективность и летний комфорт в здании).

«Наш древесный бетон превосходит по всем этим параметрам многие существующие материалы, такие как кирпич, бетон и деревянные каркасы. Почему? Потому что он обеспечивает хорошую теплоизоляцию и очень высокое потоотделение, а также огромный температурный фазовый сдвиг более 18 часов для стены толщиной 30 см.

Это означает, что наружной температуре потребуется более 18 часов, чтобы пройти внутрь стены. Кроме того, у нас есть коэффициент теплового демпфирования, который выше 96%. Будь то зимой с отрицательными температурами или летом с очень высокими температурами, тепло или холод будут проходить внутри стены так долго, что колебания температуры внутри здания будут очень низкими».

Древесный бетон представляет собой пористый материал с воздухопроницаемыми свойствами и способностью рассеивать водяной пар. Это обеспечивает контроль влажности по толщине стен, что исключает возможные нарушения конденсации. (CCB Greentech)

Древесный бетон представляет собой пористый материал с воздухопроницаемыми свойствами и способностью рассеивать водяной пар. Это обеспечивает контроль влажности по толщине стен, что исключает возможные нарушения конденсации. Он также обеспечивает естественную регуляцию влажности воздуха в помещении, способствуя повышению энергоэффективности здания как зимой, так и летом. Он также обеспечивает хорошую огнестойкость.

Он также обеспечивает хорошую огнестойкость.

В сочетании с другими эффективными материалами и методами строительства древесно-бетон может сделать кондиционирование воздуха и отопление устаревшими.

СВЯЗАННАЯ СТАТЬЯ

Жизнеспособная альтернатива традиционному бетону?

Может ли древесный бетон заменить традиционные материалы для будущих строительных проектов?

«Он может заменить кирпич, традиционный бетон и древесину. Именно тот факт, что в древесном бетоне есть цемент, придает материалу более замечательные свойства, чем простая древесина».

Интересен тот факт, что он может заменить традиционный бетон. Бетон использует исчерпаемые ресурсы, такие как гравий и песок, и имеет огромный углеродный след. Но арболит не может повсеместно заменить традиционный бетон.

«Древесобетон в 3 раза легче традиционного бетона. Для сборки панелей нам понадобятся бетонные стяжки. Но, в отличие от того, что было раньше, мы больше не везде заливаем бетоном, считая, что лучше слишком много, чем слишком мало.

В настоящее время, с учетом экологических соображений, вы должны положить нужный материал в нужное место и не больше, чем необходимо».

На данный момент компания рекомендует производителям сборного арболита выполнять несущие стены из арболита только до 3-х этажей. Выше 3-х и до 10-ти этажей несущие стены также должны быть железобетонными, и только ненесущие стены могут быть полностью из древесного бетона.

Г-жа Жерар также добавляет, что толщина стены такая же, как у кирпича или бетонных блоков, но она важнее, чем у деревянных каркасов.

60 зданий уже использовали древесный бетон: многоквартирные дома, дома на одну семью, офисы, рестораны…

Что касается цены, древесный бетон на 15-20% дороже обычного сборного железобетона.

СВЯЗАННАЯ СТАТЬЯ

Окружающая средаЗеленая промышленностьМатериалыУстойчивость

Сборный железобетон против стального каркаса против деревянного каркаса

Автор: Laura Martin | Опубликовано: 10 ноября 2020 г. | Последнее обновление: 17 февраля 2022 г.

| Последнее обновление: 17 февраля 2022 г.

Категории: Сборный железобетон

Перейти к:

- Какой самый экономичный строительный материал?

- Сборный железобетон или стальной каркас

- Сборный железобетон или деревянный каркас?

- Наш сборный железобетон

Каркасные конструкции из стали, дерева и бетона являются тремя наиболее распространенными строительными материалами в мире. У каждого есть свои плюсы и минусы, но многие эксперты задаются вопросом, какой комбинезон лучше всего подходит для коммерческих структур.

Если вы ищете самый надежный и экономичный материал для вашего следующего строительного проекта, это руководство поможет вам разобраться в плюсах и минусах этих трех популярных вариантов каркаса, чтобы помочь вам найти лучший вариант для вашей конструкции.

Какой самый экономичный строительный материал?

Двумя главными параметрами любого строительного проекта являются первоначальные затраты на строительство и совокупная стоимость владения (TCO). В то время как архитекторы и разработчики должны рассмотреть решение для каркаса, которое позволит им оставаться в рамках бюджета, может быть более важно помнить, что материалы, которые изначально кажутся более дорогостоящими, могут в конечном итоге сэкономить владельцам тысячи долларов в течение длительного времени.

В то время как архитекторы и разработчики должны рассмотреть решение для каркаса, которое позволит им оставаться в рамках бюджета, может быть более важно помнить, что материалы, которые изначально кажутся более дорогостоящими, могут в конечном итоге сэкономить владельцам тысячи долларов в течение длительного времени.

В недавнем сравнительном исследовании начальной стоимости строительства в 2017 году задокументирована начальная стоимость шести типов конструкции в многоквартирных домах, включая обычный деревянный каркас и полы, стальной каркас с монолитным бетонным полом, бетонную кладку с сборным бетонным полом и сборные железобетонные стены и полы. Исследование показало, что по состоянию на май 2017 года проекты с использованием блоков из бетонной кладки с перекрытием из сборного железобетона были наименее дорогой конструкционной системой по сравнению со стальными или деревянными каркасами9.0003

Однако, несмотря на то, что изначально деревянные или стальные каркасы были менее дорогими, чем сборные железобетонные конструкции, дополнительные преимущества бетона могут сделать его наиболее рентабельным каркасным материалом в долгосрочной перспективе. По мнению исследователей, как монолитный, так и сборный железобетон могут окупить свои дополнительные первоначальные затраты в течение всего срока службы конструкции. Его огнестойкие и устойчивые к повреждениям свойства делают бетон более экономичным в целом.

По мнению исследователей, как монолитный, так и сборный железобетон могут окупить свои дополнительные первоначальные затраты в течение всего срока службы конструкции. Его огнестойкие и устойчивые к повреждениям свойства делают бетон более экономичным в целом.

Другие отчеты показали, что между монолитным и сборным бетоном сборные материалы экономят время и деньги по сравнению со стандартной бетонной конструкцией. Согласно исследованию, проведенному Национальной ассоциацией производителей сборного железобетона (NPCA), совокупная стоимость владения для зданий из сборного железобетона была на 45% ниже, чем для монолитных конструкций.

В целом, бетон обеспечивает явные преимущества по стоимости по сравнению с деревянными и стальными каркасами, а сборный железобетон особенно способствует снижению затрат на строительство и эксплуатацию коммерческих зданий.

Запросить экскурсию по заводу

Сборный железобетон или стальной каркас

Стальные каркасы становятся все более популярным вариантом строительства благодаря своим современным эстетическим качествам и экологическим преимуществам. Некоторые другие преимущества стали, которые делают ее популярным выбором в коммерческих зданиях, включают:

Некоторые другие преимущества стали, которые делают ее популярным выбором в коммерческих зданиях, включают:

- Эффективность : Развитие технологии 3D-моделирования гарантирует, что стальные каркасы будут построены точно в соответствии со спецификациями здания, что снижает риск ошибки. Эта технология также обеспечивает быстрое создание и завершение продукта.

- Сокращение рабочей силы : Стальная конструкция за пределами площадки сводит к минимуму потребность в рабочей силе на месте по сравнению с монолитным бетоном. Сокращение рабочей силы снижает риск на месте и шумовое воздействие на окружающее сообщество.

- Экологичность : Стальные рамы сокращают удаление лишних отходов, а большая часть конструкционной стали может быть повторно использована и переработана.

Многие производители стали считают, что строительство за пределами площадки и экологичность являются одними из ключевых преимуществ стали по сравнению со стандартным бетоном. Однако сборный железобетон обеспечивает такую же эффективность и снижение трудозатрат, что и сталь, а экологичность сборного железобетона сокращает количество отходов, связанных с монолитным бетоном, и может соответствовать экологичности стали.

Однако сборный железобетон обеспечивает такую же эффективность и снижение трудозатрат, что и сталь, а экологичность сборного железобетона сокращает количество отходов, связанных с монолитным бетоном, и может соответствовать экологичности стали.

Сборный железобетон также предлагает несколько дополнительных преимуществ, которые дают ему преимущество перед стальным каркасом. Некоторые из них включают:

- Долговечность : Прочность и долговечность бетона идеально подходят для больших конструкций — бетонные здания могут прослужить до 100 лет и более при правильном уходе.

- Универсальность : Другие материалы могут быть включены в бетон для повышения прочности, изоляции и эстетической привлекательности.

- Изоляция : Тепловые свойства бетона уменьшают перепады температуры в зданиях, что значительно снижает затраты на электроэнергию.

В целом сборный железобетон может повысить эффективность и снизить трудозатраты почти так же, как сталь, а дополнительная долговечность и энергоэффективность бетона делают его идеальным выбором для коммерческих зданий.

Сборный железобетон или деревянный каркас?

Древесина обычно используется в жилищном строительстве и безопасна для зданий высотой до пяти этажей. Некоторые из преимуществ деревянных рам включают в себя:

- Более низкие первоначальные затраты : Многие деревянные конструкции изначально стоят меньше, чем сборный железобетон, что делает их предпочтительным выбором для многих небольших архитектурных проектов.

- Экологичность : Древесина удаляет выбросы углекислого газа из окружающей среды и обычно поступает из лесов, управляемых устойчивым образом.

- Natural Beauty : Эстетическая привлекательность дерева делает его популярным выбором для внутренней и внешней отделки зданий, создавая более домашнюю атмосферу, чем другие материалы.

Однако, несмотря на всплеск популярности высотных деревянных каркасных зданий, древесина не может обеспечить такой же уровень безопасности и долговечности, как бетон. Некоторые преимущества сборного железобетона перед деревом включают:

Некоторые преимущества сборного железобетона перед деревом включают:

- Безопасность : Бетон не горит, что часто делает его идеальным выбором по сравнению с легковоспламеняющейся древесиной. Обеспечивает повышенную защиту многоквартирным домам и сооружениям, построенным в районах, подверженных штормовым воздействиям.

- Долговечность : Точно так же сборный железобетон сохраняет свою структуру в течение многих лет, даже в суровых погодных условиях. Он также гораздо более устойчив к вредителям, таким как термиты.

- Экономические преимущества : Тепловые свойства сборного железобетона снижают затраты на энергию и совокупную стоимость владения. По данным Portland Cement Association, бетонные здания могут сэкономить владельцам расходы как на кондиционирование воздуха, так и на отопление, в отличие от деревянных каркасов.

В то время как древесина может быть эстетически привлекательной в качестве декоративного элемента здания или конструкции, в целом сборный железобетон обеспечивает большую ценность благодаря максимальной защите и долговечности, необходимым для школ, квартир, офисов и других зданий, где вопросы безопасности и долговечности являются главным приоритетом.

Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами. Без этой добавки не может быть арболита с заданными нами характеристиками, например, по устойчивости».

Без этой добавки не может быть арболита с заданными нами характеристиками, например, по устойчивости». Мы можем дойти до -70 кг выбросов CO2 на м², в зависимости от толщины стены и метода строительства».

Мы можем дойти до -70 кг выбросов CO2 на м², в зависимости от толщины стены и метода строительства». Это означает, что наружной температуре потребуется более 18 часов, чтобы пройти внутрь стены. Кроме того, у нас есть коэффициент теплового демпфирования, который выше 96%. Будь то зимой с отрицательными температурами или летом с очень высокими температурами, тепло или холод будут проходить внутри стены так долго, что колебания температуры внутри здания будут очень низкими».

Это означает, что наружной температуре потребуется более 18 часов, чтобы пройти внутрь стены. Кроме того, у нас есть коэффициент теплового демпфирования, который выше 96%. Будь то зимой с отрицательными температурами или летом с очень высокими температурами, тепло или холод будут проходить внутри стены так долго, что колебания температуры внутри здания будут очень низкими». В настоящее время, с учетом экологических соображений, вы должны положить нужный материал в нужное место и не больше, чем необходимо».

В настоящее время, с учетом экологических соображений, вы должны положить нужный материал в нужное место и не больше, чем необходимо».