Содержание

Мини-завод по производству арболитовых блоков

Представленный ниже материал будет интересен энергичным людям, которые хотят организовать весьма прибыльный производственный бизнес или разнообразить уже имеющийся.

Мало для кого является секретом, что одним из наиболее стабильных и востребованных производств на рынке является производство строительных материалов. Объемы строительства в нашей стране увеличиваются с каждым годом, и все большее количество людей предпочитают жилью в многоквартирных домах индивидуальное строение на собственном земельном участке.

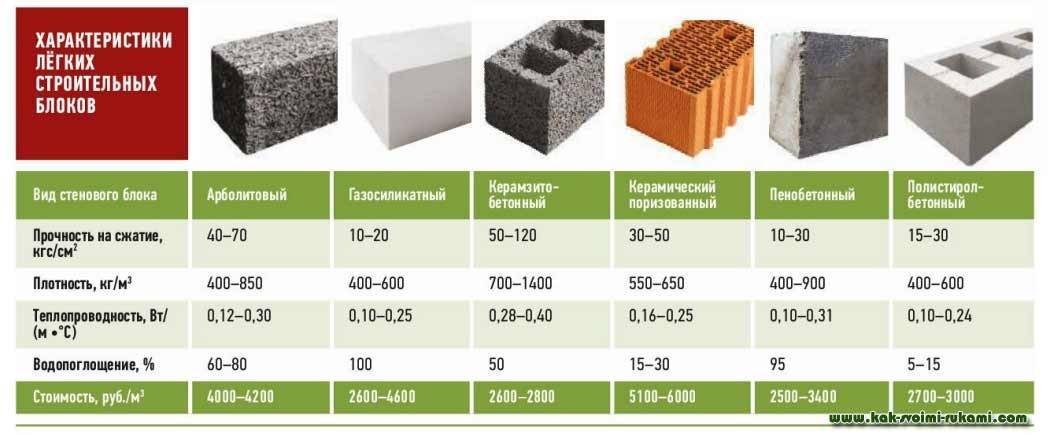

Наряду с большим выбором строительных материалов, представленных на рынке, существует один, который является не только конкурентноспособным, но и единственным, объединяющим положительные свойства каждого из них, сохраняя при этом полную экологичность и долговечность. Называется этот материал АРБОЛИТ.

В СССР арболит был разработан в 60-х годах ХХ века и прошел все технические испытания, был сертифицирован и стандартизирован. Именно из этого материала была построена станция в Антарктиде.

Именно из этого материала была построена станция в Антарктиде.

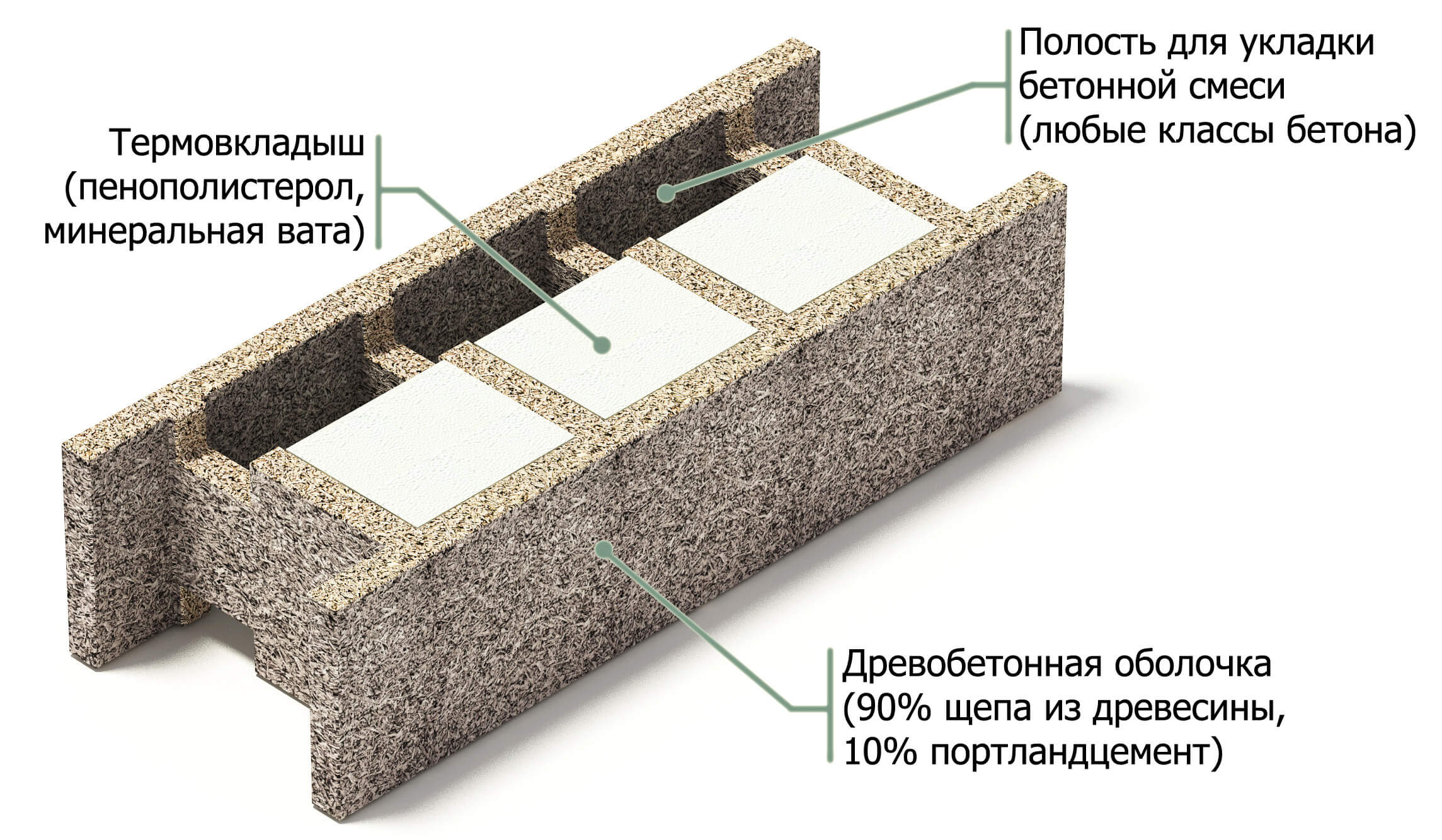

Арболит представляет собой композиционный материал, сформованный в виде блока или панели, состоящий из наполнителя, каждая частица которого обернута цементной оболочкой. В качестве наполнителя используются различные природные материалы: древесина, отходы льнопроизводства, отходы маслосемян и т.п. Однако наиболее перспективным наполнителем является древесина в виде щепы определенного размера и фракции. При этом нет необходимости использовать деловой круглый лес, так как подойдут любые отходы лесозаготовок, отходы деревообрабатывающих производств и т.п.

По своим прочностным характеристикам данным материал является конструкционным, а по теплопроводным характеристикам – теплоизоляционным. Учитывая тот факт, что арболит изготавливается из полностью природных материалов, это ставит его вне конкуренции.

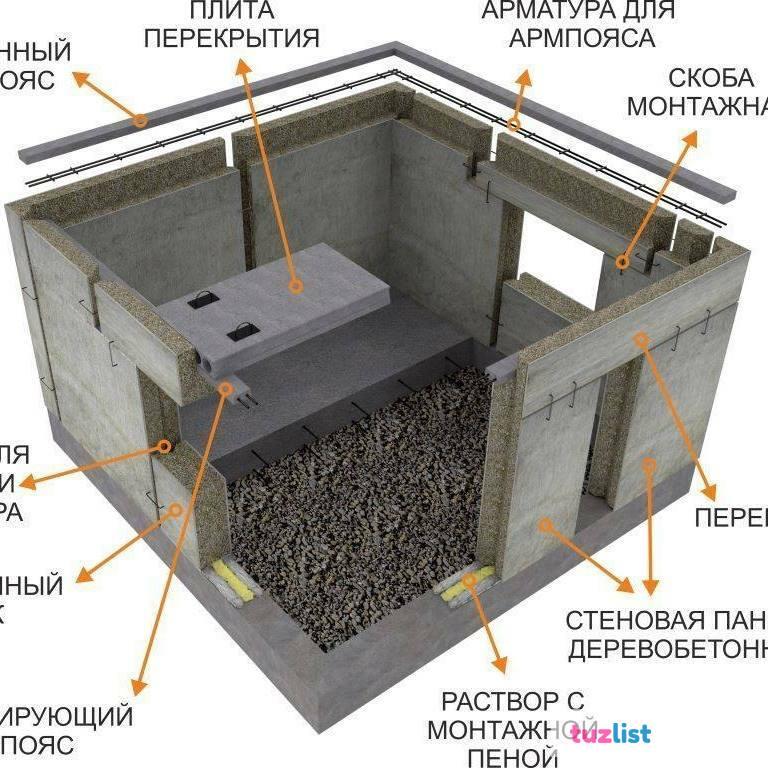

Цена на арболит, на первый взгляд, может показаться высокой по сравнению с некоторыми другими материалами, однако стоимость готового дома оказывается минимум на 30 % ниже, чем при строительстве из любого другого материала при полном соответствии строительным нормам (СниПам). Экономия получается за счёт толщины стен, отсутствия дополнительных утеплителей, облегченного фундамента, дешевизны отделки (как наружной, так и внутренней). Известны случаи, когда строительные компании, построив несколько домов из арболита, полностью отказываются строить из других материалов.

Экономия получается за счёт толщины стен, отсутствия дополнительных утеплителей, облегченного фундамента, дешевизны отделки (как наружной, так и внутренней). Известны случаи, когда строительные компании, построив несколько домов из арболита, полностью отказываются строить из других материалов.

Целью данной статьи является обоснование производственных подходов по изготовлению арболитовых блоков.

Одним из основных тормозов развития данной темы до недавнего времени было отсутствие качественной технологии производства и разработанного под эту технологию оборудования. Однако в настоящее время эта проблема решена предприятием «Опытно-Конструкторское Бюро «СФЕРА». Основной вид деятельности фирмы – разработка и изготовление нестандартного оборудования. У конструкторов данного предприятия имеется многолетний опыт в проведении научно-исследовательских и экспериментальных работ, в том числе с оборонной и деревообрабатывающей промышленностью.

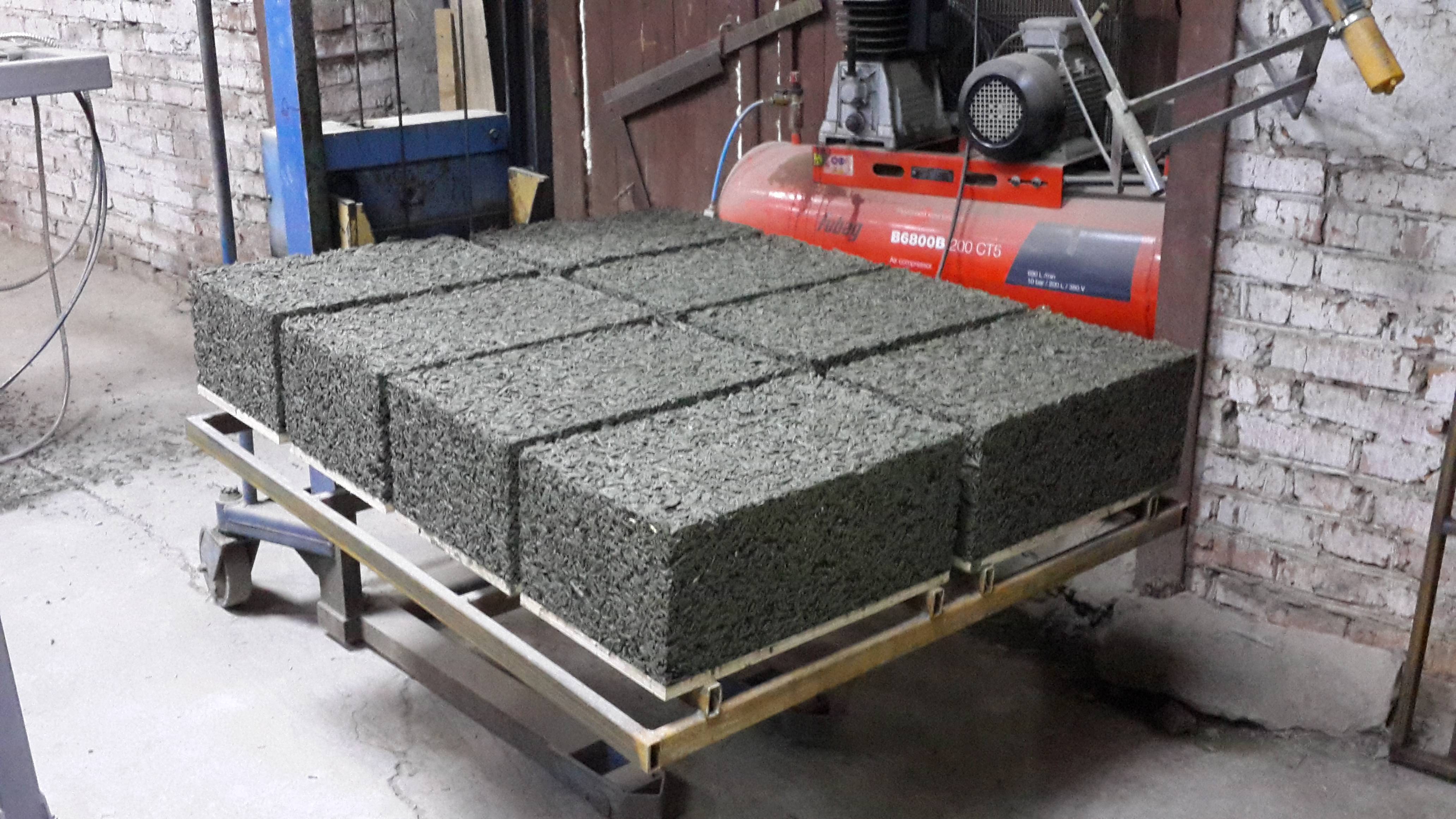

Последние три года предприятие вплотную занимается технологией и оборудованием по изготовлению арболита. Проведенный патентный поиск за последние 50 лет по нескольким странам мира позволил определить состояние вопроса и сделать выводы о возможности применения полученных знаний в современных условиях. Кроме того, был проведен анализ арболитовых блоков современных производителей на предмет соответствия производимого материала ГОСТу, который еще никто не отменял. Данная работа проводилась совместно с предприятием ООО «ЭкоДревПродукт». Выводы оказались неутешительными: ни по прочности, ни по геометрии; исследуемый материал ГОСТу не соответствовал. Основной причиной являлась неправильная формовка блока с последующей моментальной распалубкой. На основании полученных данных стало очевидно, что основным оборудованием, отвечающим за качество производимого материала, являются вибропресс и формы. Данное оборудование было спроектировано и изготовлено на предприятии ООО «ОКБ «СФЕРА». На сегодняшний день оборудование прошло эксплуатационные испытания и стадию доводки. При этом используемая технология предполагает запечатывание арболитовой смеси в блоке с последующей выдержкой.

Проведенный патентный поиск за последние 50 лет по нескольким странам мира позволил определить состояние вопроса и сделать выводы о возможности применения полученных знаний в современных условиях. Кроме того, был проведен анализ арболитовых блоков современных производителей на предмет соответствия производимого материала ГОСТу, который еще никто не отменял. Данная работа проводилась совместно с предприятием ООО «ЭкоДревПродукт». Выводы оказались неутешительными: ни по прочности, ни по геометрии; исследуемый материал ГОСТу не соответствовал. Основной причиной являлась неправильная формовка блока с последующей моментальной распалубкой. На основании полученных данных стало очевидно, что основным оборудованием, отвечающим за качество производимого материала, являются вибропресс и формы. Данное оборудование было спроектировано и изготовлено на предприятии ООО «ОКБ «СФЕРА». На сегодняшний день оборудование прошло эксплуатационные испытания и стадию доводки. При этом используемая технология предполагает запечатывание арболитовой смеси в блоке с последующей выдержкой. Уплотнение смеси в форме обеспечивается вибрацией формы на столе вибропресса в процессе ее заполнения с последующим сжатием. Таким образом, плотность получаемого блока, его прочность и геометрия полностью обеспечиваются.

Уплотнение смеси в форме обеспечивается вибрацией формы на столе вибропресса в процессе ее заполнения с последующим сжатием. Таким образом, плотность получаемого блока, его прочность и геометрия полностью обеспечиваются.

Однако только основного оборудования для производства арболитовых блоков недостаточно. Необходимо иметь измельчитель (шредер), который производит щепу определенного размера из отходов древесины, а также бетоносмеситель.

Компоновка технологической линии может сильно отличаться в зависимости от уровня механизации всего технологического процесса. Именно поэтому предприятием были разработаны две производственные линии для изготовления арболитовых блоков. Качество получаемого материала на обеих линиях одинаково и соответствует ГОСТу, однако стоимость оборудования отличается в десятки раз. При этом суммарная производительность отличается незначительно. К тому же использование большого количества вспомогательного оборудования (нории, транспортеры, пневмотранспорт, компрессоры, бункеры-накопители и т. д.) требуют квалифицированного обслуживания. Такая сложная линия была установлена и успешно эксплуатируется в г. Тейково Ивановской области.

д.) требуют квалифицированного обслуживания. Такая сложная линия была установлена и успешно эксплуатируется в г. Тейково Ивановской области.

Однако мы считаем, что наибольший коммерческий интерес имеют линии с минимальным набором вспомогательного оборудования, где механизированы только очень тяжелые (в физическом плане) операции. К тому же такие линии являются весьма мобильными и не требуют сложной инфраструктуры помещений. Эти производства можно поставить где угодно, лишь бы по близости был источник сырья. Все оборудование находится в одном ярусе, и достаточна высота от пола до потолка 2,5 м.

На схеме представлена технологическая линия мини-производства по изготовлению арболитовых блоков.

технология, станок для блоков, оборудование

Содержание

- Состав

- Технология

- Процесс получения древоблоков

- Оборудование

- Производство своими руками

- Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Оптимизация производства древесно-бетонных композитных плит перекрытий

Компания Brüninghoff, ведущий производитель древесно-бетонных композитных плит перекрытий (WCC) в Европе, еще больше оптимизировала процесс производства этих элементов и активизирует их маркетинг для рынок строительных комплектующих. С этой целью значительно расширяются производственные мощности на заводе в Хайдене в немецкой земле Северный Рейн-Вестфалия. В будущем другие генеральные подрядчики и строительные компании, разработчики проектов и ремесленники, которые приобретают и устанавливают продукцию, также получат выгоду от технических, экономических и экологических преимуществ композитных элементов. Они сочетают в себе положительные свойства дерева и бетона и выигрывают от синергетического эффекта обоих материалов. Стабильность, обеспечиваемая соединителями с пазами для сдвига между бетоном и деревом, обеспечивает чрезвычайно прочную связь. Здесь компания Brüninghoff ориентирует процесс производства полностью сборных элементов из дерева и бетона на постоянную экологичность

Они сочетают в себе положительные свойства дерева и бетона и выигрывают от синергетического эффекта обоих материалов. Стабильность, обеспечиваемая соединителями с пазами для сдвига между бетоном и деревом, обеспечивает чрезвычайно прочную связь. Здесь компания Brüninghoff ориентирует процесс производства полностью сборных элементов из дерева и бетона на постоянную экологичность

При производстве деревянно-бетонных элементов компания Brüninghoff активно ищет возможности для оптимизированного экологически безопасного строительства. Приоритетной задачей здесь является производство бетонных компонентов плит перекрытий из ДВП как можно более безопасных для климата.

Меньшее количество материала и высокая степень заводской готовности

Плиты перекрытий из WCC значительно легче обычных железобетонных плит перекрытий. Элементы плит перекрытия из ДВП по сравнению с полами из чистого дерева обладают большей жесткостью и инерцией и, таким образом, обладают улучшенными конструктивными характеристиками и звукоизоляционными свойствами. По сути, производство полностью сборных элементов в защищенных условиях на заводе обеспечивает единые высокие стандарты качества и оптимальное использование материала. Компания Brüninghoff использует соединители на сдвиг для соединения двух материалов. Это связано с тем, что они обеспечивают эффективное структурное исполнение, обеспечивая в то же время рентабельное и быстрое производство. Этот тип соединения особенно подходит для производства сборных элементов из дерева и бетона. Кроме того, серийное производство с очень высокой степенью заводской готовности обеспечивает более быструю окупаемость для инвесторов, поскольку время работы на строительной площадке значительно сокращается.

По сути, производство полностью сборных элементов в защищенных условиях на заводе обеспечивает единые высокие стандарты качества и оптимальное использование материала. Компания Brüninghoff использует соединители на сдвиг для соединения двух материалов. Это связано с тем, что они обеспечивают эффективное структурное исполнение, обеспечивая в то же время рентабельное и быстрое производство. Этот тип соединения особенно подходит для производства сборных элементов из дерева и бетона. Кроме того, серийное производство с очень высокой степенью заводской готовности обеспечивает более быструю окупаемость для инвесторов, поскольку время работы на строительной площадке значительно сокращается.

Экологически чистая формула бетона

При производстве древесно-бетонных композитных плит перекрытий компания Brüninghoff остановила свой выбор на CEM III. В этом типе цемента часть особенно вредного для климата цементного клинкера заменяется гранулированным шлаком, что положительно влияет на экологический баланс. Таким образом, переход с CEM I на CEM III заметно снижает выброс углекислого газа на кубический метр бетона. Этот тип цемента дает более светлый цвет бетона, но в то же время это сложная задача для производства сборных железобетонных изделий, поскольку производство на заводе ЖБИ предъявляет особые требования к ранней прочности. Чтобы оптимизировать этот фактор, Брюнингхофф изменил формулу бетона. В связи с этим также сократилось использование цемента на кубический метр бетона, что также положительно влияет на весь экологический баланс элементов.

Таким образом, переход с CEM I на CEM III заметно снижает выброс углекислого газа на кубический метр бетона. Этот тип цемента дает более светлый цвет бетона, но в то же время это сложная задача для производства сборных железобетонных изделий, поскольку производство на заводе ЖБИ предъявляет особые требования к ранней прочности. Чтобы оптимизировать этот фактор, Брюнингхофф изменил формулу бетона. В связи с этим также сократилось использование цемента на кубический метр бетона, что также положительно влияет на весь экологический баланс элементов.

Даже если использование CEM III следует рассматривать как мостовую технологию, адаптация формулы бетона демонстрирует гибкость и последовательную ориентацию компании Brüninghoff, направленную на снижение выбросов при переработке. Кроме того, в будущем на строящемся объекте в Хайдене переработанный заполнитель будет использоваться для производства плит перекрытий и, таким образом, плит перекрытий, изготовленных из R-бетона. Специалист по гибридам в настоящее время работает над разработкой подходящих формул.

Кроме того, компания Brüninghoff – на фоне собственной стратегии устойчивого развития – рассматривает возможность вторичной переработки плит перекрытия WCC. Специалист по гибридам уже работает над разделением комбинации материалов по типу после окончания срока службы, направленным на возвращение строительных элементов и/или материалов в производственный цикл для преодоления нехватки ресурсов.

КОНТАКТЫ

Brüninghoff GmbH & Co. KG

Industriestr. 14

46359 Heiden/Германия

+49 2867 9739-0

www.brueninghoff.de

Как строить экологичнее: может ли древесный бетон быть ответом?

Building & ConstructionПрофиль компанииРекомендуемый

Древесный бетон является одной из экологически чистых альтернатив, которые появляются для замены строительных материалов с высоким углеродным следом. Французская компания CCB Greentech специализируется на этом новом ресурсе.

, Camille Rustici

8 минутОбновлено 10 октября 2022 г.

Строительная отрасль начинает становиться экологичнее. Между поиском новых экологических материалов и более эффективных методов строительства цель сектора явно состоит в том, чтобы начать строительство экологически безопасным способом. Бетон на древесной основе является одной из более экологичных альтернатив, которые появляются для замены строительных материалов с высоким углеродным следом. Французская компания CCB Greentech специализируется на этом новом ресурсе. Строительная группа Lafarge даже инвестировала в компанию.

Является ли древесный бетон новым чудо-строительным материалом? В любом случае, он сделан из цемента, воды и дерева (80%) и, как ожидается, станет альтернативой многим углеродоемким материалам.

Французская компания CCB Greentech разрабатывает технологию TimberRoc®, которая позволяет производить сборные несущие стены и плиты из древесного бетона. По их словам, их древесный бетон имеет отрицательный углеродный след. Это может сделать строительство более экологичным.

По их словам, их древесный бетон имеет отрицательный углеродный след. Это может сделать строительство более экологичным.

Отрицательный углеродный след

Мы поговорили с Каролин Жерар, директором по маркетингу, чтобы узнать больше об этом революционном продукте.

«Цель нашей компании — помочь строительному миру обезуглерожиться, предлагая экологически чистый продукт. Поэтому мы разработали древесный бетон из балансовой древесины под названием TimberRoc».

Древесные гранулы / CCB Greentech разработала древесный бетон из балансовой древесины под названием TimberRoc (CCB Greentech)

Балансовая древесина — это древесина с хорошими внутренними характеристиками, но физически не такая красивая, как пиломатериалы, которые используются для изготовления мебели и деревянных каркасов. дома. CCB Greentech закупает балансовую древесину у сертифицированных PEFC лесоводов, расположенных во французском регионе Рона-Альпы, недалеко от их производственного предприятия. Они превращают их в древесный гранулят. Затем добавляют добавку, воду и цемент для прочности и долговечности, и смесь готова к использованию для производства древесного бетона.

Они превращают их в древесный гранулят. Затем добавляют добавку, воду и цемент для прочности и долговечности, и смесь готова к использованию для производства древесного бетона.

Миссис Жерар не сообщила нам в деталях, какую именно добавку они используют для изготовления древесного гранулята.

«Мы можем сказать, что используем нехимическую добавку. Это означает, что он уважителен на санитарном и экологическом уровнях. Без этой добавки не может быть арболита с заданными нами характеристиками, например, по устойчивости».

Их готовый древесный гранулят может затем продаваться исключительно производителям сборного железобетона, которые будут использовать его для производства плит и стен, как несущих, так и ненесущих. Сборные древесно-бетонные стены и плиты предназначены для строительства энергосберегающих и пассивных зданий.

CCB Древесный бетон Greentech содержит 80% древесины по плотности. И, согласно данным компании и FDES (Паспорт окружающей среды и здоровья) , их материал имеет отрицательный углеродный баланс.

«Во время своего роста деревья поглощают СО2 благодаря фотосинтезу и сохраняют его в своих клетках древесины. Поскольку наша древесина инкапсулирована в цемент на весь срок службы продукта, она не выделяет C02. Таким образом, используя балансовую древесину для производства древесного бетона, мы улавливаем этот углерод в стенах, плитах… А поскольку используемый нами цемент требует меньше выбросов CO2, чем поглощенная древесина, наш углеродный баланс явно отрицательный. Мы можем дойти до -70 кг выбросов CO2 на м², в зависимости от толщины стены и метода строительства».

Древесный бетон состоит из цемента, воды и дерева (80 %), и ожидается, что он станет альтернативой многим углеродоемким материалам (CCB Greentech). Французская компания CCB Greentech разрабатывает технологию TimberRoc®, которая позволяет сборные несущие стены и плиты из древесного бетона (CCB Greentech)

Кроме того, используется вся балансовая древесина, поэтому не образуются отходы.

Пористый материал с хорошими эксплуатационными характеристиками

Компания заявляет, что ее древесный бетон соответствует трем требованиям французского экологического регламента RE 2020 (воздействие углерода, энергоэффективность и летний комфорт в здании).

«Наш древесный бетон превосходит по всем этим параметрам многие существующие материалы, такие как кирпич, бетон и деревянные каркасы. Почему? Потому что он обеспечивает хорошую теплоизоляцию и очень высокое потоотделение, а также огромный температурный фазовый сдвиг более 18 часов для стены толщиной 30 см. Это означает, что наружной температуре потребуется более 18 часов, чтобы пройти внутрь стены. Кроме того, у нас есть коэффициент теплового демпфирования, который выше 96%. Будь то зимой с отрицательными температурами или летом с очень высокими температурами, тепло или холод будут проходить внутри стены так долго, что колебания температуры внутри здания будут очень низкими».

Древесный бетон представляет собой пористый материал с воздухопроницаемыми свойствами и способностью рассеивать водяной пар. Это обеспечивает контроль влажности по толщине стен, что исключает возможные нарушения конденсации. (CCB Greentech)

Древесный бетон представляет собой пористый материал с воздухопроницаемыми свойствами и способностью рассеивать водяной пар. Это обеспечивает контроль влажности по толщине стен, что исключает возможные нарушения конденсации. Он также обеспечивает естественную регуляцию влажности воздуха в помещении, способствуя повышению энергоэффективности здания как зимой, так и летом. Он также обеспечивает хорошую огнестойкость.

В сочетании с другими эффективными материалами и методами строительства древесно-бетон может сделать кондиционирование воздуха и отопление устаревшими.

СВЯЗАННАЯ СТАТЬЯ

Жизнеспособная альтернатива традиционному бетону?

Может ли древесный бетон заменить традиционные материалы для будущих строительных проектов?

«Он может заменить кирпич, традиционный бетон и древесину.

Именно тот факт, что в древесном бетоне есть цемент, придает материалу более замечательные свойства, чем простая древесина».

Интересен тот факт, что он может заменить традиционный бетон. Бетон использует исчерпаемые ресурсы, такие как гравий и песок, и имеет огромный углеродный след. Но арболит не может повсеместно заменить традиционный бетон.

«Древесобетон в 3 раза легче традиционного бетона. Для сборки панелей нам понадобятся бетонные стяжки. Но, в отличие от того, что было раньше, мы больше не везде бетонируем, считая, что лучше слишком много, чем слишком мало. В настоящее время, с учетом экологических соображений, вы должны положить правильный материал в нужное место и не больше, чем необходимо».

На данный момент компания рекомендует производителям сборного арболита выполнять несущие стены из арболита только до 3-х этажей. Выше 3-х и до 10-ти этажей несущие стены также должны быть железобетонными, и только ненесущие стены могут быть полностью из древесного бетона.

Именно тот факт, что в древесном бетоне есть цемент, придает материалу более замечательные свойства, чем простая древесина».

Именно тот факт, что в древесном бетоне есть цемент, придает материалу более замечательные свойства, чем простая древесина».