Содержание

Методы определения твердости — Компания «Метротест»

Что такое твердость?

Твердость – это способность материалов сопротивляться проникновению в его поверхность индентора, который должен быть тверже исследуемого образца.

Основные методы определения твердости?

Основными исторически сложившимися определениями твердости являются методы: Бринелля (HB, HBW), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV), Микро-Виккерса (HV) и Шора (HА, НD, НОО и др.).

Во всех перечисленных методах при внедрении индентора происходит пластическая деформация исследуемого образца. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Какие исследуемые образцы подвергаются к испытанию методом Бринелля?

По методу Бринелля измеряют твердость более мягких материалов с максимальной твердостью до 650 HBW, например: стали, чугун (кроме белого), медь, мягкие сплавы, черные и цветные металлы, прессованная древесина и фанера при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Роквелла?

По методу Роквелла измеряют твердость очень твердых и относительно мягких металлов, например: графит и пластмассы, металлы и сплавы после термической обработки при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Супер-Роквелла?

Метод Супер-Роквелла в отличие от метода Роквелла подходит также для определения твердости алюминиевых сплавов, тонких металлических плит, подшипниковых сталей, толстых защитных покрытий при небольших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Виккерса и Микро-Виккерса?

По методу Виккерса позволяют испытывать с высокой твердостью (благодаря использованию алмазного индентора) образцов из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей при больших нагрузках.

Метод Микро-Виккерса подходит для определения твердости малых образцов или металлической фольги, сталей, керамики, тонких пленок, покрытий, твердых сплавов, тонких закаленных слоев при малых нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Шора?

По методу Шору измеряют твердость резины и пластмасс, строительных утеплителей, ПВХ, продуктов из натурального каучука, твердых смол, полиэстера, печатных пластин, неопрена, и полиграфических валов.

Как измеряют твердость по методу Бринелля?

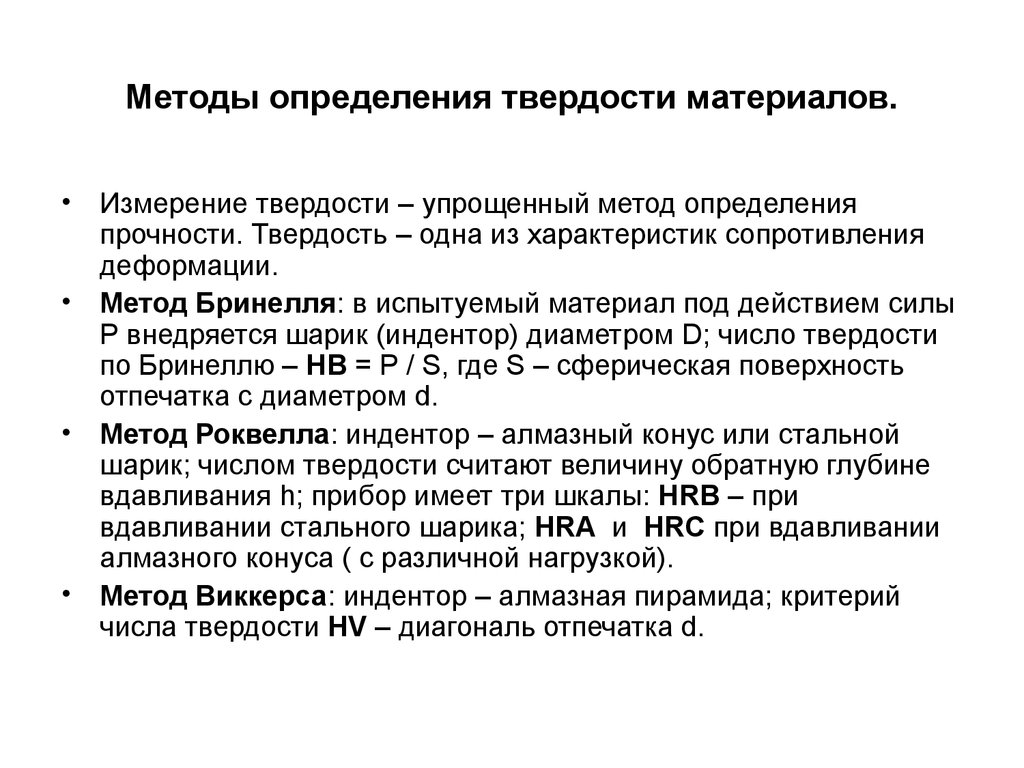

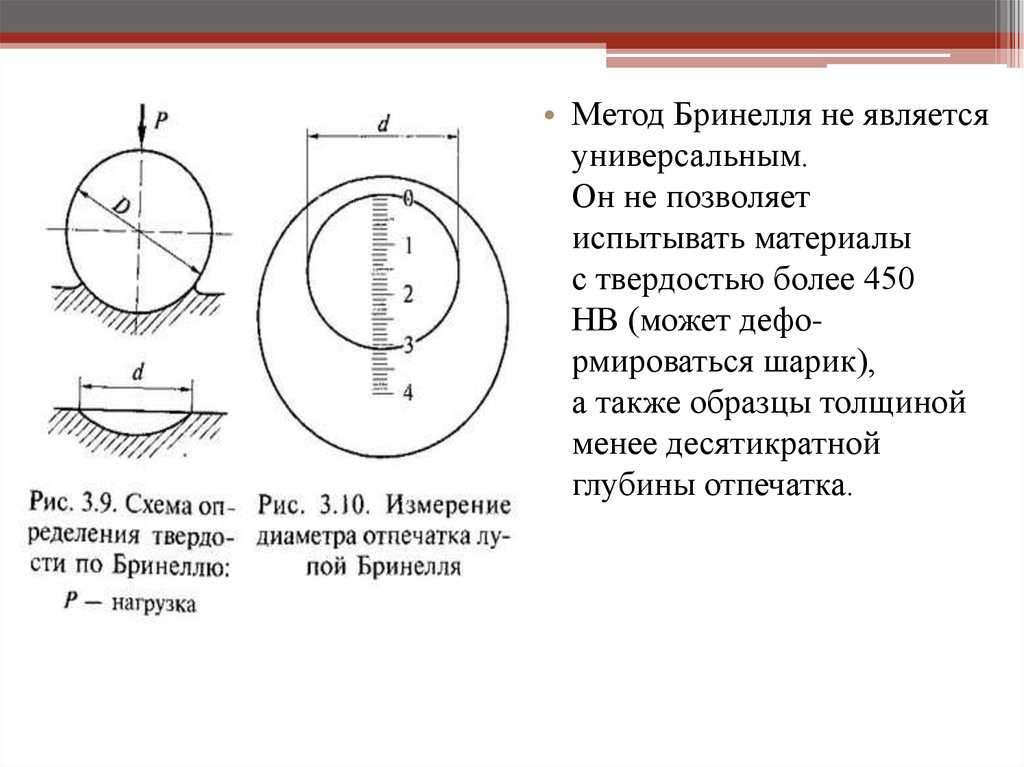

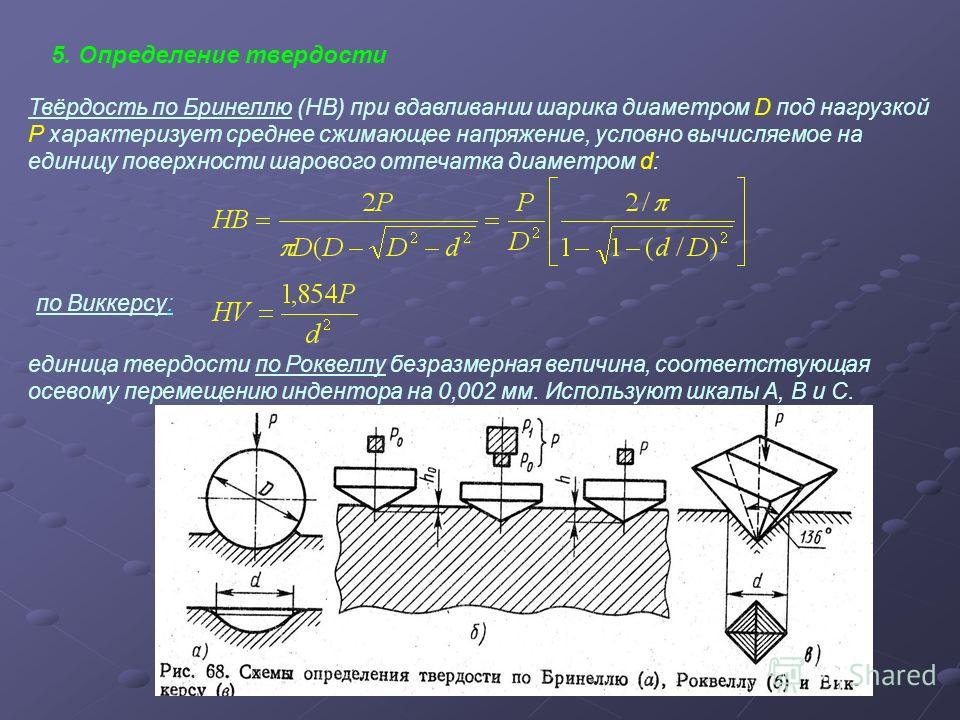

Метод измерения твердости по Бринелля описан в ГОСТ 9012-59 и основан на плавном внедрении твердосплавного стального шарика (определенного диаметра) в образец. После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

Применяют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм; 10 мм (также для определения твердости пластиков и твердых полимерных материалов применяются сферические шарики диаметрами 7,5 и 12 мм).

Как измеряют твердость по методам Роквелла и Супер-Роквелла?

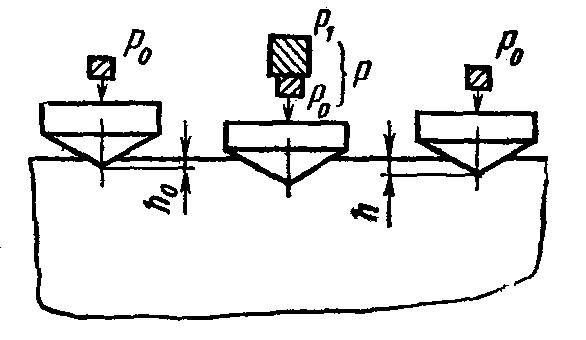

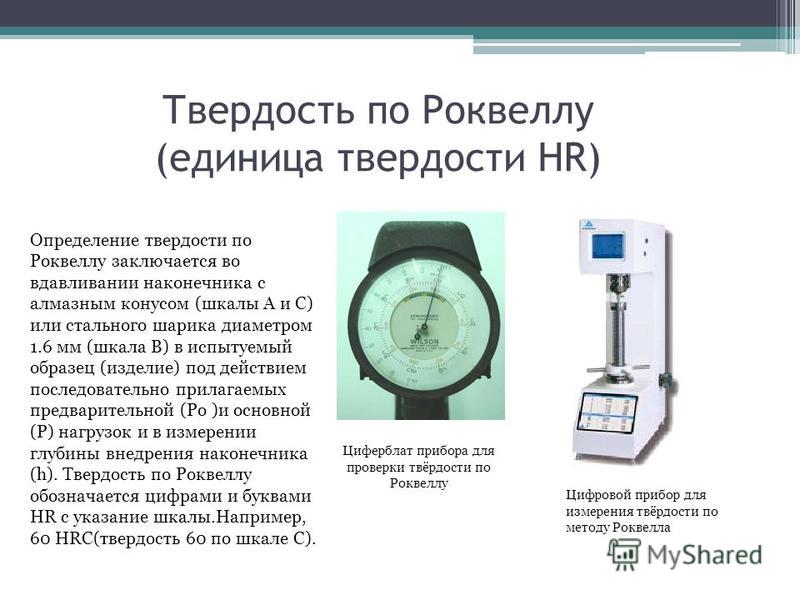

Метод определения твердости по Роквеллу и Супер-Роквеллу в полном соответствии с ГОСТ 9013-59 проводится путем статического внедрения стального шарового индентора диаметром 1,5875 мм или алмазного индентора с углом при вершине 120 градусов с определенным усилием на поверхность исследуемого образца, и измерением глубины отпечатка во время испытания.

Преимущество метода Роквелла.

Преимуществом по Роквеллу является простота метода измерения твердости не требующего замера диаметра отпечатка и поиска твердости по таблице.

Как измеряют твердость по методам Виккерса и Микро-Виккерса?

Метод измерения твердости по Виккерсу и Микро-Виккерсу основан на плавном внедрении правильной четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в поверхность испытуемого изделия с определенным усилием (P), с последующим измерением диагонали отпечатка и расчета твердости образца по таблицам (ГОСТ 2999-75).

Преимущество метода Виккерса.

Преимущество по методу Виккерсу заключается в том, что возможно измерять твердость очень малых или тонких образцов.

Как измеряют твердость методом Шора?

Метод измерения твердости по Шору заключается во внедрении стального закаленного индентора (с определенной формой) с определенным усилием в поверхность исследуемого образца в соответствии с ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

Преимущество метода Шора.

Преимуществом твердомеров по методу Шору является простота в использовании для определения твердости, небольшая масса и габариты.

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий.

Известно множество способов определения твердости металлов и сплавов:

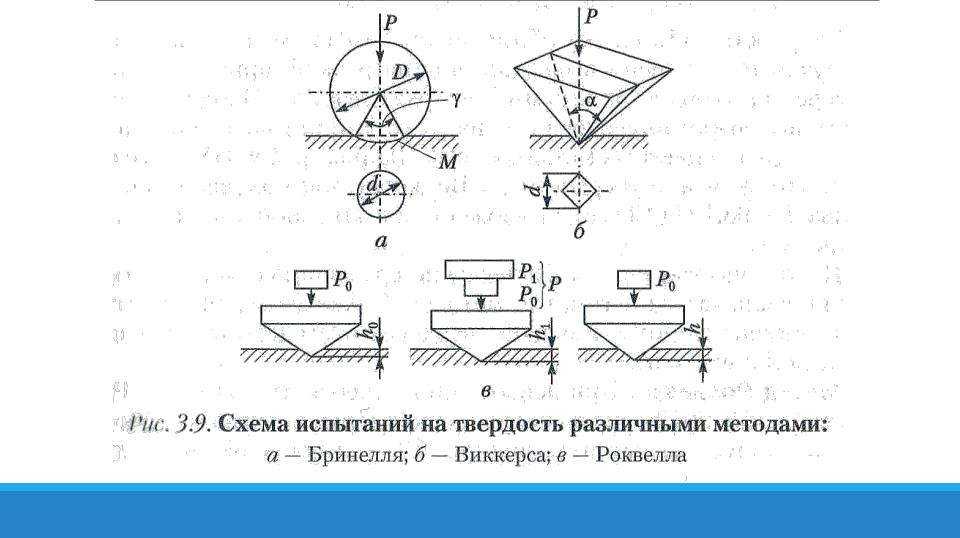

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.

С.Дрозда, Герца, Лудвика, монотрон Шора;

С.Дрозда, Герца, Лудвика, монотрон Шора; - Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

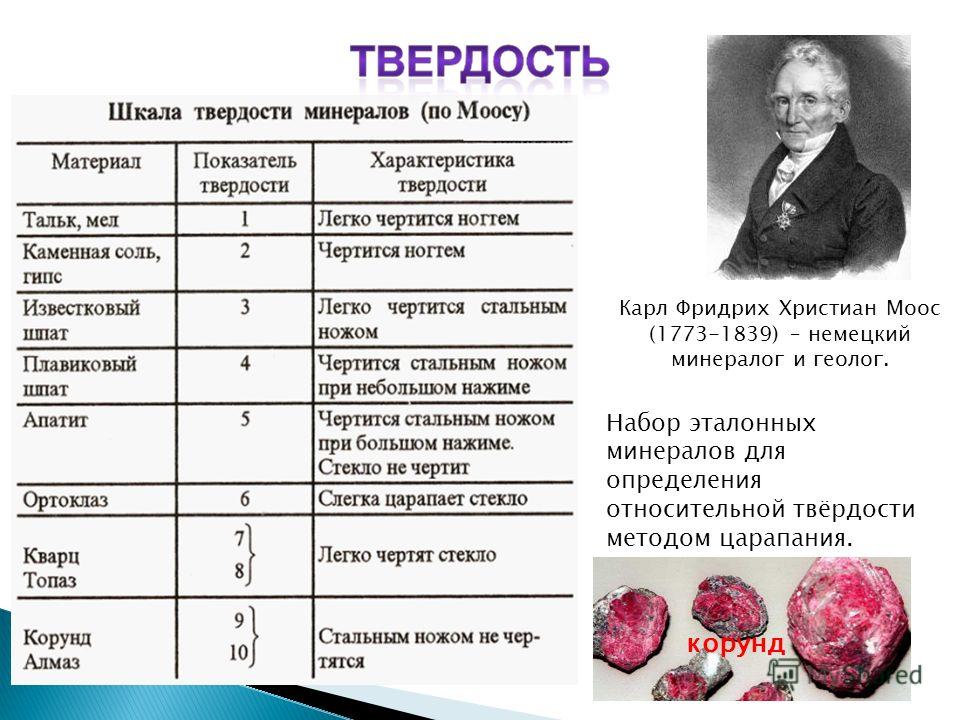

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое.

На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости

основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют в основном стационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости

подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические. Результат можно получить как в самых распространенных единицах твердости, таких как Роквелл С (HRC), Бринелль (НВ), Виккерс (HV), так и в реже используемых единицах Роквелла А и В (HRA, HRB), Шора D (HSD) и других.

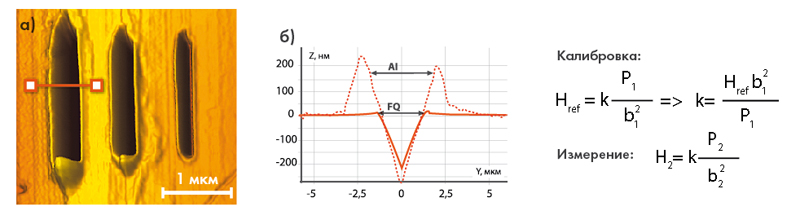

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Классические прямые методы измерения твердости путем внедрения индентора под действием статической нагрузки

Метод | Принцип вычисления твердости | Шероховатость поверхности образца, Ra | Индентор | Нагрузка | Шкала | Применение |

| Бринелля | По диаметру отпечатка — как приложенная нагрузка, деленная на площадь поверхности отпечатка (кгс/мм²) | 1,25 — 2,5 | Твердосплавный шарик диаметром 1; 2; 2,5; 5 и 10 мм | 1 кгс (9,8Н) — 3000 кгс (29420Н) | HB | Закаленные и незакаленные стали, мягкие металлы и сплавы (свинец, олово), титан, медь, алюминий, чугун, высокопрочные сплавы (на основе никеля, кобальта и др. ), подшипниковые сплавы ), подшипниковые сплавы |

| Роквелла | По глубине вдавливания — как относительная разница в глубине вдавливания индентора при приложении основной и предварительной (10 кгс) нагрузки | 0,38 — 2,5 | Алмазный конус с углом при вершине 120° | 60 кгс (588Н) | HRA | Коррозионностойкие и жаропрочные стали |

| Твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 100 кгс (980Н) | HRB | Сплавы меди, алюминиевые сплавы, бронза, ковкий чугун, низкоуглеродистые стали | |||

| Алмазный конус с углом при вершине 120° | 150 кгс (1471Н) | HRC | Высокоуглеродистые стали после термической или химико-термической обработки | |||

| Супер-Роквелла | 0,08 — 0,16 | Алмазный конус с углом при вершине 120° или твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 15 кгс (147,1Н) 30 кгс (294,2Н) 45 кгс (441,3Н) | HRN, HRT | Алюминиевые сплавы, детали с упрочненными поверхностными слоями, тонкие малогабаритные образцы | |

| Виккерса | Производится деление нагрузки на площадь боковой поверхности полученного отпечатка | 0,02 — 0,04 | Алмазный индентор в форме правильной четырехгранной пирамиды с углом 136° между противоположными гранями | 1 кгс (9,8Н) — 100 кгс (980Н) | HV | Высокопрочные стали, чугун, цветные металлы и сплавы; закаленные и незакаленные стали, литье; тонкие листовые материалы; поверхности с гальваническим (цинкование, хромирование), азотированным, луженым покрытием различной толщины |

| Микро-Виккерса | 0,01 кгс (0,098Н) — 5 кгс (49Н) | Тонкие закаленные слои; анодированные, цементированные, азотированные детали; поверхности с тонким гальваническим покрытием; изделия из высокопрочных металлов и сплавов; тонколистовые стали |

Проверка твердости металлов

Проверка твердости металлов

Определение твердости металлов

Это из «Руководства по машиностроению» издания 1924 года, которое я унаследовал от моего двоюродного дедушки Карла Гранберга, производителя инструментов и штампов, приехавшего в США из Швеции. Он проработал в Studebaker 40 лет и не пропустил ни дня. (Он опоздал один раз, минут на десять — снег в тот день был довольно глубокий, никто даже не пытался.)

Он проработал в Studebaker 40 лет и не пропустил ни дня. (Он опоздал один раз, минут на десять — снег в тот день был довольно глубокий, никто даже не пытался.)

«Machinery», который, я думаю, был журналом, издавался The Industrial Press, Нью-Йорк; он имел подзаголовок «Открытое окно в машиностроение».

Издание «Справочника машин» 1924 года насчитывает 1592 страницы. Срок действия авторских прав истек.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: НЕ ПИШИТЕ ДЛЯ СОВЕТА ПО ЭТОМУ МАТЕРИАЛУ. У МЕНЯ НЕТ. —

У меня как раз была книга, и я полагал, что некоторые из ее материалов будут полезны гораздо более широкой аудитории, чем те, что увидят ее на моей книжной полке.

ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Различные методы определения твердости. — Существует четыре типичных метода определения твердости металлов. Это склерометрический метод, введенный Тернером в 189 г.6; метод склероскопии, недавно изобретенный Шором; тест на вдавливание, принятый Бринеллем около 1900 г.

; и тест на тренировку, представленный Keep несколькими годами ранее. Принципы, лежащие в основе каждого из четырех методов, кратко описаны ниже:

; и тест на тренировку, представленный Keep несколькими годами ранее. Принципы, лежащие в основе каждого из четырех методов, кратко описаны ниже:Склерометр Тернера. — В этой форме испытания утяжеленная алмазная точка проводится один раз вперед и один раз назад по гладкой поверхности испытуемого материала. Число твердости — это вес в граммах, необходимый для получения стандартной царапины. Выбранная царапина видна невооруженным глазом как темная линия на яркой отражающей поверхности. Это также царапина, которую можно просто ощутить краем пера, когда перо проводится по гладкой поверхности под прямым углом к серии таких царапин, производимых регулярно увеличивающимися весами.

Склероскоп Шора. — В этом приборе небольшой стальной цилиндр с закаленным наконечником падает на гладкую поверхность испытуемого металла, а высота отскока молотка принимается за меру твердости. Молоток весит около 40 гран, высота отскока закаленной стали находится в районе 100 по шкале, или около 6-1/4 дюйма, а общее падение составляет около 10 дюймов или 254 миллиметра.

Тест Бринелля. — В этом методе шарик из закаленной стали вдавливается в гладкую поверхность металла, чтобы сделать углубление такого размера, который можно удобно измерить под микроскопом. Рассчитывается сферическая площадь отпечатка и известное давление, рассчитывается напряжение на единицу площади, когда шарик приходит в состояние покоя, и получается число твердости. В определенных пределах полученное значение не зависит от размера шара и величины давления.

Тест Крепости. — В аппарате этой формы стандартное стальное сверло совершает определенное число оборотов, в то время как оно прижимается со стандартным усилием к испытуемому образцу. Твердость автоматически записывается на диаграмме, на которой совершенно мягкий материал дает горизонтальную линию, а материал, такой же твердый, как само сверло, дает вертикальную линию, промежуточная твердость представлена соответствующим углом от 0 до 90 градусов.

Шкалы твердости по сравнению

| Металл | Склерометр | Склероскоп | Метод Бринелля * | Шкала Мооса для минералов |

| Свинец | 1,0 | 1,0 | 1,0 | Тальк — 1 Гипс — 2 Кальцит — 3 Пластичный шпат — 4 Апатит — 5 Ортоклаз — 6 Кварц — 7 Топаз — 8 Сапфир 9 Алмаз — 10 |

| Олово | 2,5 | 3,0 | 2,5 | |

| Цинк | 6,0 | 7,0 | 7,5 | |

| Медь, мягкая | 8,0 | 8,0 | . .. .. | |

| Медь, твердая | … | 12,0 | 12,0 | |

| Мягчайшее железо | 15,0 | … | 14,5 | |

| Мягкая сталь | 21,0 | 22,0 | 16 — 24 | |

| Мягкий чугун | 21 — 24 | 24,0 | 24,0 | |

| Рельсовая сталь | 24,0 | 27,0 | 26 — 35 | |

| Твердый чугун | 36,0 | 40,0 | 35,0 | |

| Твердый белый чугун | 72,0 | 70,0 | 75,0 | |

| Закаленная сталь | … | 95,0 | 93,0 |

*Действительные цифры были разделены на 6 для целей сравнения.

Сравнение методов тестирования. — Каждая форма теста имеет свои преимущества и ограничения. Склерометр дешев, портативен и прост в применении, но он неприменим к материалам, не обладающим достаточно гладкой отражающей поверхностью, а стандартная царапина окончательно распознается только после некоторого опыта. Короткий тест прост, быстр и точен для материалов, для которых он подходит, но полученные результаты несколько различаются в зависимости от размера и толщины образца. Однако как сравнительная мера твердости материала одинакового качества и структуры она достаточно точна, но ненадежна для сравнения твердости двух разных металлов. Тест Бринелля особенно полезен для конструкционных материалов. Это определенно, и с недавно выпущенными новыми приборами легко применяется. Однако его нельзя применять к очень хрупким материалам, таким как стекло, а также к закаленной высокоуглеродистой стали. Тест Кипа особенно подходит для отливок всех видов, так как он регистрирует не только поверхностную твердость, но и твердость по всей толщине, а также указывает на дыры, твердые полосы и губчатые места. Очевидно, что его нельзя применять к материалам, слишком твердым для удобного сверления сверлом из закаленной стали.

Очевидно, что его нельзя применять к материалам, слишком твердым для удобного сверления сверлом из закаленной стали.

В сопроводительной таблице приведены значения, полученные для тех же материалов с помощью склероскопа, склерометра и теста Бринелля, причем цифры приведены к общей единице, принятой за 1 в качестве отправной точки; таким образом, фактические числа Бринелля были разделены на 6, тем самым уменьшая значения твердости для целей сравнения.

1-я колонка: Диаметр вдавления, мм. 2-я колонка: числовое значение твердости для давления 3000 кг. 3-я колонка: числовое значение твердости для давления 500 кг. Диаметр Давление Диам. Давление Диам. Давление Диам. Давление Диам. Давление в 3000 500 в 3000 500 в 3000 500 в 3000 500 в 3000 500 мм кг кг мм кг кг мм кг кг мм кг кг мм кг кг ---- --- --- ---- --- -- ---- --- ---- ---- --- ---- ---- --- -- -- 2,00 946 158 3,00 418 70 4,00 228 38,0 5,00 143 23,8 6,00 95 15,9 2,05 898 150 3,05 402 67 4,05 223 37,0 5,05 140 23,3 6,05 94 15,6 2,10 857 143 3,10 387 65 4,10 217 36,0 5,10 137 22,8 6,10 92 15,3 2,15 817 136 3,15 375 63 4,15 212 35,0 5,15 134 22,3 6,15 90 15,1 2,20 782 130 3,20 364 61 4,20 207 34,5 5,20 131 21,8 6,20 89 14,8 2,25 744 124 3,25 351 594,25 202 33,6 5,25 128 21,5 6,25 87 14,5 2,30 713 119 3,30 340 57 4,30 196 32,6 5,30 126 21,0 6,30 86 14,3 2,35 683 114 3,35 332 55 4,35 192 32,0 5,35 124 20,6 6,35 84 14,0 2,40 652 109 3,40 321 54 4,40 187 31,2 5,40 121 20,1 6,40 82 13,8 2,45 627 105 3,45 311 52 4,45 183 30,4 5,45 118 19,7 6,45 81 13,5 2,50 600 100 3,50 302 50 4,50 17929,7 5,50 116 19,3 6,50 80 13,3 2,55 578 96 3,55 293 49 4,55 174 29,1 5,55 114 19,0 6,55 79 13,1 2,60 555 93 3,60 286 48 4,60 170 28,4 5,60 112 18,3 6,60 77 12,8 2,65 532 89 3,65 277 46 4,65 166 27,8 5,65 109 18,2 6,65 76 12,6 2,70 512 86 3,70 269 45 4,70 163 27,2 5,70 107 17,8 6,70 74 12,4 2,75 495 83 3,75 262 44 4,75 15926,5 5,75 105 17,5 6,75 73 12,2 2,80 477 80 3,80 255 43 4,80 156 25,9 5,80 103 17,2 6,80 71,5 11,9 2,85 460 77 3,85 248 41 4,85 153 25,4 5,85 101 16,9 6,85 70 11,7 2,90 444 74 3,90 241 40 4,90 149 24,9 5,90 99 16,6 6,90 69 11,5 2,95 430 73 3,95 235 39 4,95 146 24,4 5,95 97 16,2 6,95 68 11,3

Применение метода Бринелля. — Метод Бринелля, как уже упоминалось, состоит в частичном вдавливании шарика из закаленной стали в испытуемый образец, чтобы произвести небольшое сферическое впечатление. Измеряют диаметр слепка и рассчитывают поверхность сферической полости. Давление, необходимое в килограммах для создания оттиска, делится на площадь оттиска в квадратных миллиметрах; частное является выражением твердости тестируемого материала и называется числом твердости . Стандартный диаметр шара составляет 10 миллиметров (0,3937 дюйма), а давление 3000 кг (6614 фунтов) в случае железа и стали, а в случае более мягких металлов давление составляет 500 кг (1102 фунта). использовал. Диаметр отпечатка в оригинальном инструменте измеряется с помощью микроскопа, после чего цифра твердости может быть получена без вычисления непосредственно из таблицы «Числа твердости — система Бринелля». Инструменты были сконструированы позже, чтобы исключить необходимость использования микроскопа для измерения диаметра слепка.

— Метод Бринелля, как уже упоминалось, состоит в частичном вдавливании шарика из закаленной стали в испытуемый образец, чтобы произвести небольшое сферическое впечатление. Измеряют диаметр слепка и рассчитывают поверхность сферической полости. Давление, необходимое в килограммах для создания оттиска, делится на площадь оттиска в квадратных миллиметрах; частное является выражением твердости тестируемого материала и называется числом твердости . Стандартный диаметр шара составляет 10 миллиметров (0,3937 дюйма), а давление 3000 кг (6614 фунтов) в случае железа и стали, а в случае более мягких металлов давление составляет 500 кг (1102 фунта). использовал. Диаметр отпечатка в оригинальном инструменте измеряется с помощью микроскопа, после чего цифра твердости может быть получена без вычисления непосредственно из таблицы «Числа твердости — система Бринелля». Инструменты были сконструированы позже, чтобы исключить необходимость использования микроскопа для измерения диаметра слепка.

Связь между твердостью материалов и пределом прочности. — Существует постоянная зависимость между числовым значением твердости, определенным с помощью теста Бринелля, и пределом прочности испытуемого материала. Коэффициенты, на которые необходимо умножать числа твердости для получения предела прочности в килограммах на квадратный миллиметр, могут быть определены опытным путем и постоянны для каждого класса и вида материала, но незначительно различаются для разных материалов и для материалов, обработанных в другой манере. Для разных марок стали даны следующие коэффициенты:

Стали сверхмягкие K = 0,360 Стали мягкие и полутвердые K = 0,355 Стали полутвердые K = 0,353 Стали твердые К = 0,349

Видно, что эти коэффициенты различаются лишь на незначительную величину для сталей разного состава, и, как правило, коэффициент 0,355 может быть использован для всех марок стали.

Пример: — Предположим, что испытание на твердость конструкционной стали (полутвердой) по методу Бринелля дало оттиск 4,6 мм. Число твердости из таблицы будет равно 170, а предел прочности 0,355 x 170 = 60 кг на квадратный миллиметр.

Число твердости из таблицы будет равно 170, а предел прочности 0,355 x 170 = 60 кг на квадратный миллиметр.

Точность теста на твердость по Бринеллю. — Когда используется коммерческое оборудование, обычно используемое для проведения теста Бринелля, и тест проводится с обычной тщательностью и предосторожностями, его погрешность составляет пять единиц Бринелля выше или ниже фактической твердости. Другими словами, если проверяется твердость двух кусков металла, а разница по шкале Бринелля составляет более десяти единиц твердости, несомненно, что существует абсолютная разница в твердости испытуемых образцов. В отношении условий, при которых должны проводиться испытания, можно указать, что давление следует прикладывать постепенно в течение двух минут или более, а давление следует поддерживать на образце для испытаний в течение периода не менее пяти минут.

Связь между твердостью и износом стали. — Между твердостью, измеренной методом определения твердости по Бринеллю, и износом нет определенной связи. Хотя, как правило, можно ожидать, что высокое число твердости по Бринеллю укажет на металл, который будет лучше изнашиваться, существует так много исключений, что этот тест для индикации износостойкости был бы ненадежным. Например, марганцевая сталь Гадфилда, имеющая низкое число твердости по Бринеллю, является одной из лучших сталей с точки зрения износа. Связь между испытаниями по Бринеллю и обычными испытаниями на износ с износом в реальной практике является предметом, требующим дальнейшего изучения. Испытания на износ следует проводить по разным направлениям в зависимости от фактического использования металла.

Хотя, как правило, можно ожидать, что высокое число твердости по Бринеллю укажет на металл, который будет лучше изнашиваться, существует так много исключений, что этот тест для индикации износостойкости был бы ненадежным. Например, марганцевая сталь Гадфилда, имеющая низкое число твердости по Бринеллю, является одной из лучших сталей с точки зрения износа. Связь между испытаниями по Бринеллю и обычными испытаниями на износ с износом в реальной практике является предметом, требующим дальнейшего изучения. Испытания на износ следует проводить по разным направлениям в зависимости от фактического использования металла.

Шкалы твердости для сравнения

| Наименование металла | Отожженный | Кованый |

| Свинец (литой) | 2 — 5 | 3 — 7 |

| Баббит металлический | 4 — 9 | |

| Золото | 5 | 8,5 |

| Серебро | 6,5 | 20 — 30 |

| Brass (cast) | 7 — 35 | |

| Pure tin (cast) | 8 | |

| Brass (drawn) | 10 — 15 | 24 — 25 |

| Висмут (литье) | 9 | |

| Платина | 10 | 17 |

| Медь (литая) | 6 | 14 — 20 |

| Цинк (литой) | 8 | 20 |

| Железо чистое | 18 | 25 — 30 |

| Мягкая сталь, 0,15% углерода | 22 | 30 — 45 |

| Никелевый анод (литой) | 31 | 55 |

| Чугун, серый (литье) | 30–45 | |

| Железо серое (охлажденное) | 50 — 90 | |

| Сталь инструментальная, 1 % углерода | 30–35 | 40–50 |

Steel, tool, 1. 65 per cent carbon 65 per cent carbon | 35 — 40 | |

| Vanadium steel | 35 — 45 | |

| Chrome — nickel steel | 47 | |

| Хромоникелевая сталь (закаленная) | 60 — 95 | |

| Сталь быстрорежущая (закаленная) | 70 — 105 | |

| Сталь, углеродистая инструментальная (закаленная) | 70 — 105 |

* Приведенные цифры могут быть изменены из-за различий в составе тестируемых металлов.

Следующий раздел книги: Принципы производства чугуна и стали.

У меня нет ближайших планов его ставить.

Комментарии к:

ebear@zianet. com (Эрик Беар Альбрехт)

com (Эрик Беар Альбрехт)

Моя домашняя страница

Конспект лекций

Конспект лекций

Оборудование для определения твердости

|

|

Классификация испытаний на твердость

Активный

элемент или инструментЛиния

действия аппликатора нагрузкиФиксированный

нагрузка; переменный отступ или истираниеФиксированный

вдавливание или истирание; переменная нагрузкаСтатический Динамический Статический Динамический Два образца, один прижат к другому Нормаль к образцу Реомюр (1722) Инструмент из материала тверже образца По нормали к поверхности образца Бринелль (1900)

Роквелл (1920)

Викерс (1925)

Кнуп (Тукон) (1939)Склероскоп Шора (1906)

Баллентайн

Облачный взрыв

Шмидт

Различные тесты на истирание — напр.пескоструйный тип

Монотрон

Инструмент для определения твердости древесиныПараллельно поверхности образца Склерометр Мартена (1889 г.)

Склерометр Бирбаума

Маятник Герберта (1923)

Испытания на обрабатываемость (резка, сверление)

Различные испытания на износ или истираниеСклерометр Allcut and Turner (1887 г.)

Различные качественные тесты на твердость при царапании — Mohs (1822)Из Испытания и проверка технических материалов ,

3-е изд., Е.П. Дэвис, Г.Э. Трокселл и К.Т. Вискосил, Макгроу-Хилл, 19 лет64, с.

186.Статические испытания на вдавливание : Шар, конус или пирамида вдавливаются в поверхность металлического объекта.

проверено.Отношение нагрузки к площади или глубине вдавливания является мерой твердости.

как в критериях твердости по Бринеллю, Кнупу, Роквеллу и Виккерсу.Испытания на отскок : Предмет стандартной массы и размеров отскакивает от поверхности заготовки

тестируется, а высота отскока является мерой твердости. Примерами могут служить тесты Склероскоп и Либ.Тестирование файлов с нуля : Идея

что один материал способен поцарапать другой. Примерами этого типа являются тесты по Моосу и тесты на твердость напильника.Испытания на вспахивание : Тупой элемент (обычно алмаз) перемещают по поверхности обрабатываемой детали.

испытаны в контролируемых условиях нагрузки и формы. Ширина канавки является мерой твердости. Например, тест Бирбаума.Испытания на демпфирование : Твердость определяется изменением амплитуды маятника, имеющего твердую ось.

который упирается в поверхность испытуемой детали.Например, тест маятника Герберта.

Испытания на резание : Острый инструмент заданной формы используется для снятия стружки стандартных размеров с

поверхность проверяемой детали.Испытания на истирание : Заготовку нагружают вращающимся диском, а скорость износа является мерой

твердость.Испытания на эрозию : Песок или другой гранулированный абразив попадает на поверхность испытуемой детали.

при стандартных условиях, а потеря материала за заданное время является мерой твердости. твердость

шлифовальных кругов измеряется этим методом испытаний.Электромагнитные испытания : Твердость измеряется как переменная относительно стандартов с известной плотностью потока.

Ультразвуковой контроль : Тип испытания на вдавливание.

Чендлер, Гарри, изд. Измерение твердости, второе издание . 1999. Парк материалов, Огайо. АСМ Интернэшнл

Общее использование

Тест Индентор Загрузка Заявка Бринелль Шарик 10 мм 3000 кг Чугун и сталь Бринелль Шарик 10 мм 500 кг Цветные сплавы Роквелл А Брале 60 кг Очень твердые материалы Роквелл Б 1/16 дюйма. мяч

100 кг Латунь, низкопрочная сталь Роквелл С Брале 150 кг Высокопрочная сталь Роквелл Д Брале 100 кг Высокопрочная сталь Роквелл Е 1/8 дюйма. мяч 100 кг Очень мягкие материалы Роквелл F 1/16 дюйма. мяч 60 кг Алюминий, мягкие материалы Виккерс Алмазная пирамида 10 кг Твердые материалы Кнуп Алмазная пирамида 500 г Все материалы

Сравнение испытаний на твердость при вдавливании

Тест

Индентор(ы)

Отступ Загрузка(и) Метод измерения Подготовка поверхности Тестов в час Приложения Замечания Диагональ или диаметр Глубина Бринелль Шариковый индентор диаметром 10 или 2,5 мм 1-7 мм До 0,3 и 1 мм соответственно при 2,5 и 10 мм

диаметр шаров3000 кгс для черных металлов до 100 кгс для

мягкие металлыИзмерение диаметра отпечатка под микроскопом;

считывать твердость из таблицСпециально заземленная площадка для измерения диаметра 50 с размерами диаметра Крупногабаритные кованые и литые детали Повреждение образца сведено к минимуму за счет использования легкого

нагруженный шариковый индентор.Отступ тогда меньше, чем у Rockwell

Роквелл 120 алмазный конус, шар диаметром 1/16–1/2 дюйма 0,1–1,5 мм 25-375 м Большая 60-150 кгс Малая 10 кгс Чтение твердости непосредственно с измерителя или цифрового дисплея Не требует подготовки на многих поверхностях 300 вручную 900

автоматическиПоковки, отливки, грубо обработанные детали Измерение глубины проникновения, а не диаметр Поверхностный по Роквеллу Как для Rockwell 0,1–0,7 мм 10-110 м Большая 15-45 кгс Малая 3 кгс Как для Rockwell Механически обработанная поверхность, шлифованная Как для Rockwell Критические поверхности готовых деталей Поверхностное испытание поверхностной закалки и отжига Виккерс 136 алмазная пирамида Измерьте диагональ, а не диаметр 0,03–0,1 мм 1-120 кгс Измерение отпечатка с помощью микроскопа с малым увеличением; читать

твердость по таблицамГладкая, чистая поверхность, симметричная, если не плоская До 180 Тонкие обработанные поверхности, тонкие образцы Небольшая вмятина, но высокие местные напряжения Микротвердость 136 алмазный индентор или индентор Кнупа 40 м мин. 1–4 м

1 гс-1 кгс Измерение отпечатка с помощью микроскопа с малым увеличением; читать

твердость по таблицамПолированная поверхность До 60 Поверхностные слои, тонкий материал толщиной до 200 м Лабораторные испытания хрупких материалов или микроструктурных материалов.

составляющиеУльтразвуковой 136 алмазная пирамида 15-50 м 4-18 м 800 г Прямое считывание на счетчик или цифровой дисплей Поверхность лучше 1,2 м для точной работы.

В противном случае до 3 м1200 (ограничено скоростью чтения оператором

дисплей)Тонкие заготовки и обработанные поверхности в любом положении Необходима калибровка модуля Юнга.

С.Дрозда, Герца, Лудвика, монотрон Шора;

С.Дрозда, Герца, Лудвика, монотрон Шора;

пескоструйный тип

пескоструйный тип Отношение нагрузки к площади или глубине вдавливания является мерой твердости.

Отношение нагрузки к площади или глубине вдавливания является мерой твердости. Например, тест маятника Герберта.

Например, тест маятника Герберта. мяч

мяч Отступ тогда меньше, чем у Rockwell

Отступ тогда меньше, чем у Rockwell 1–4 м

1–4 м