Содержание

Способы проверки марки бетона. Компания «МегаБетон-63

Наиболее распространенный материал на любой стройплощадке — бетон. Сфера его применения достаточно широка, а добавление пластификаторов и других включений в состав позволяет подгонять прочностные характеристики бетона под нужный объект. И покупной, и самостоятельно приготовленный бетон необходимо проверять на прочность и однородность, чтобы избежать обрушения в процессе эксплуатации.

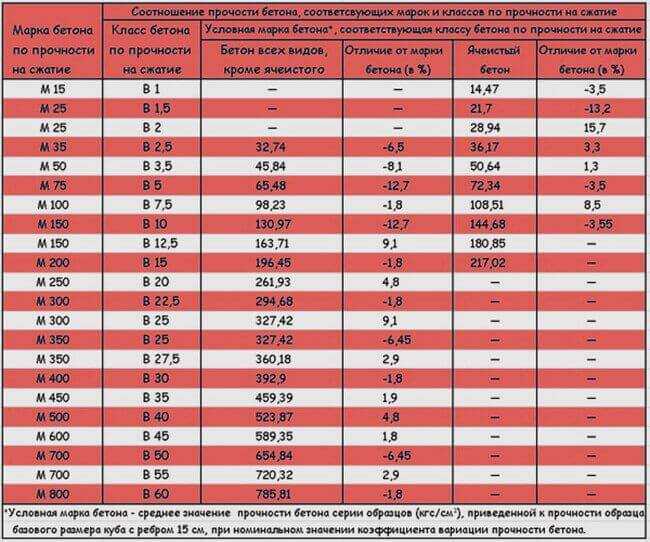

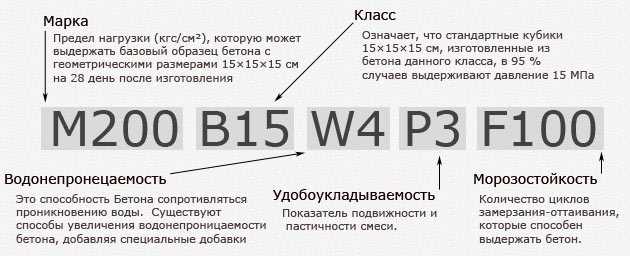

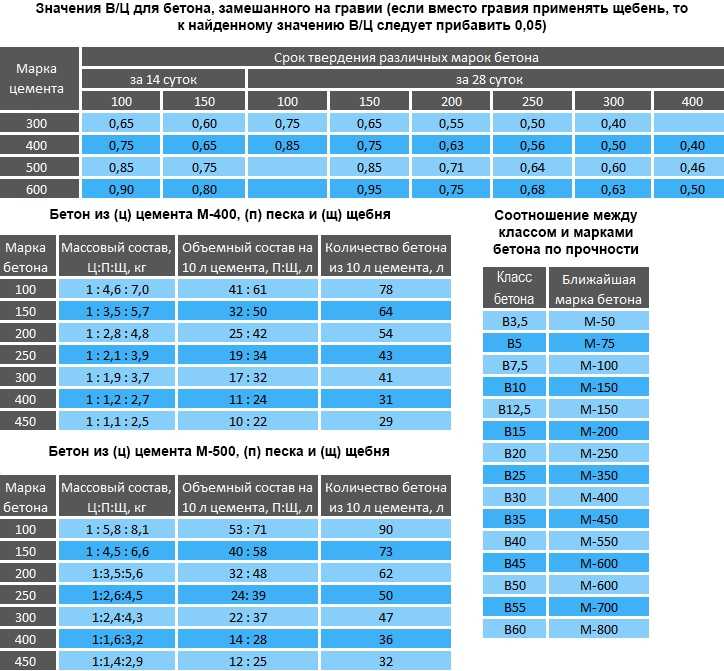

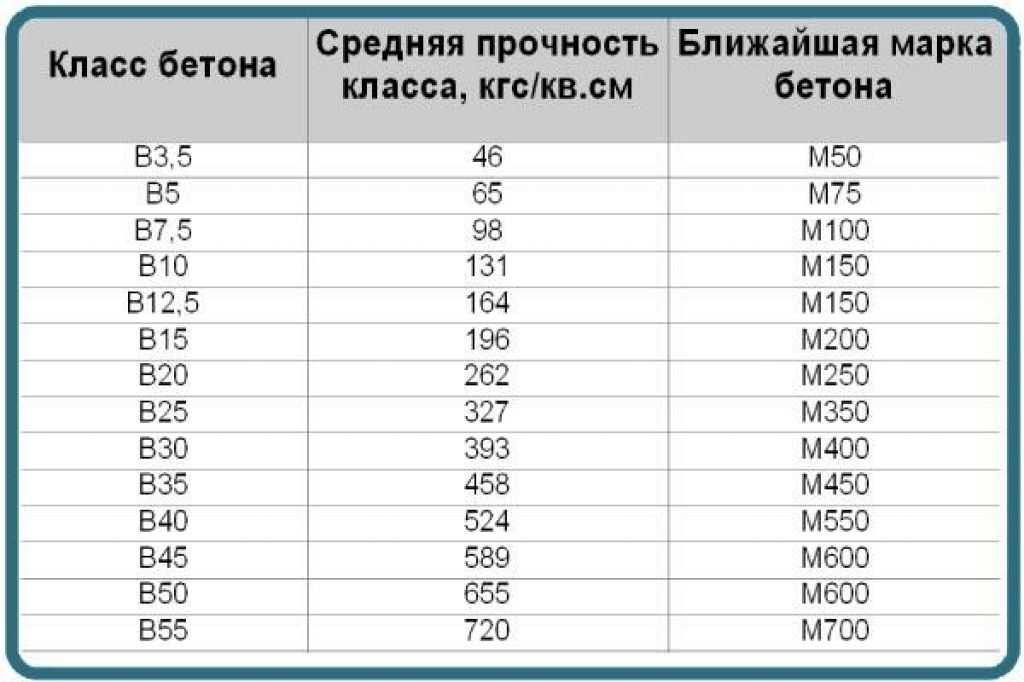

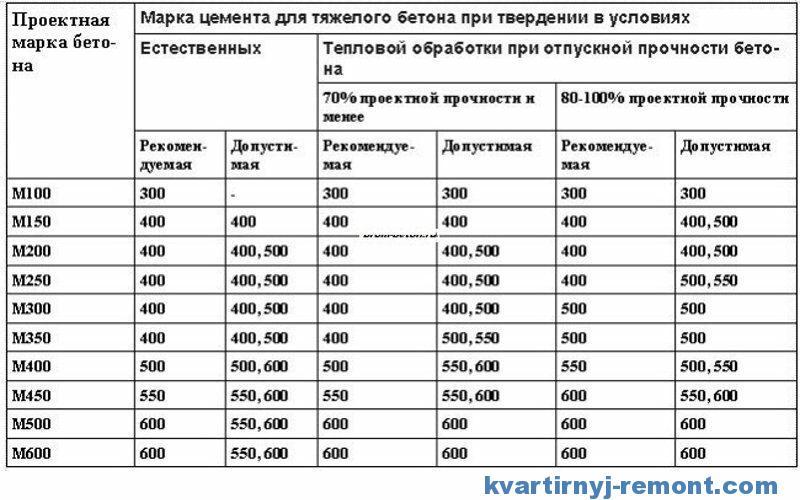

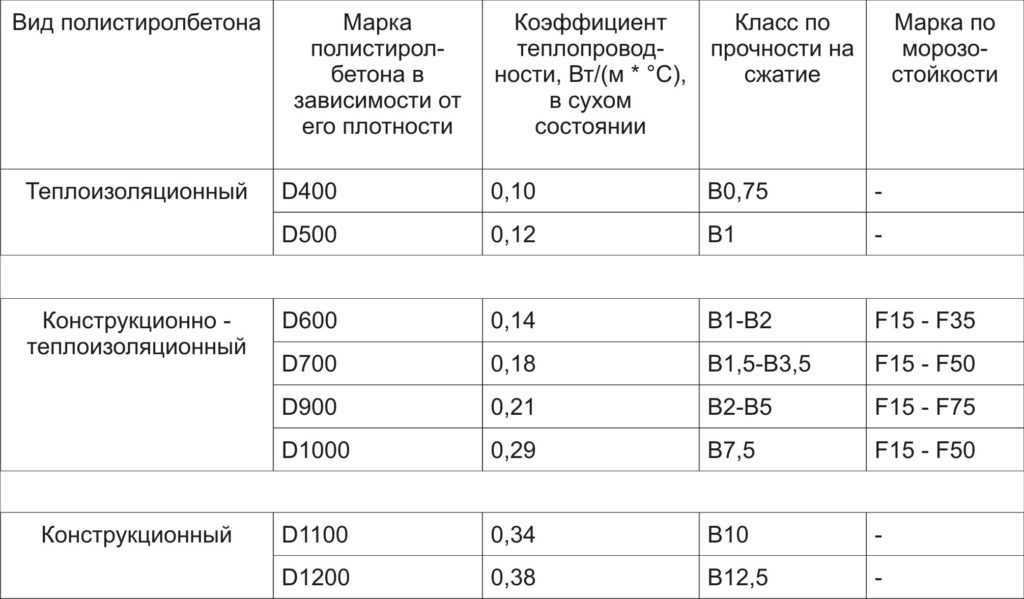

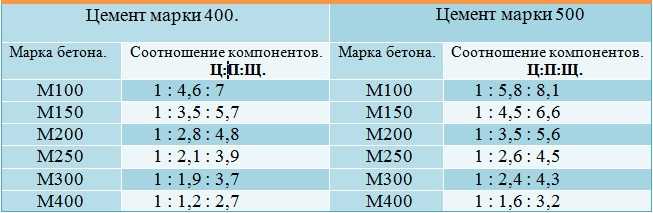

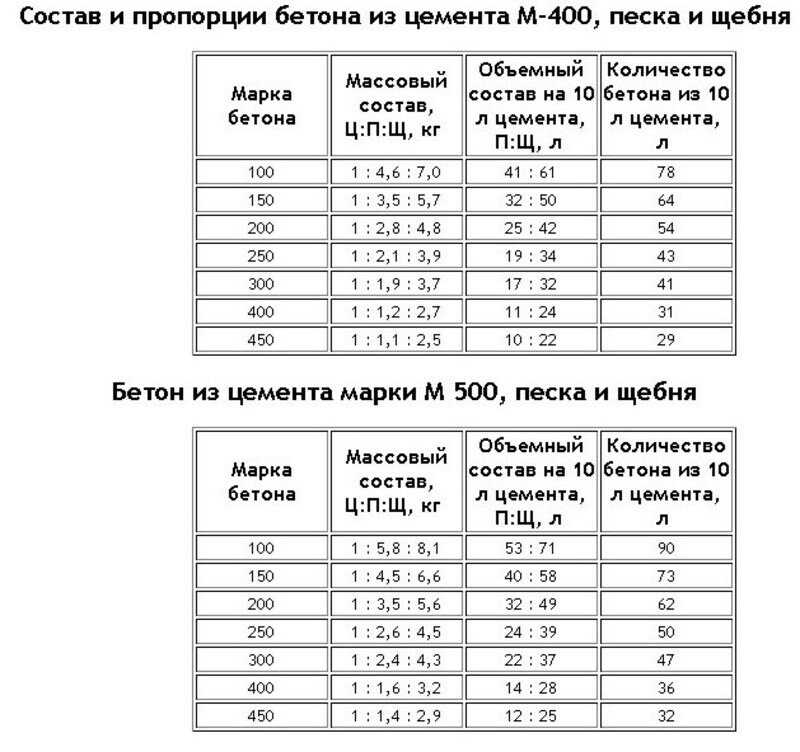

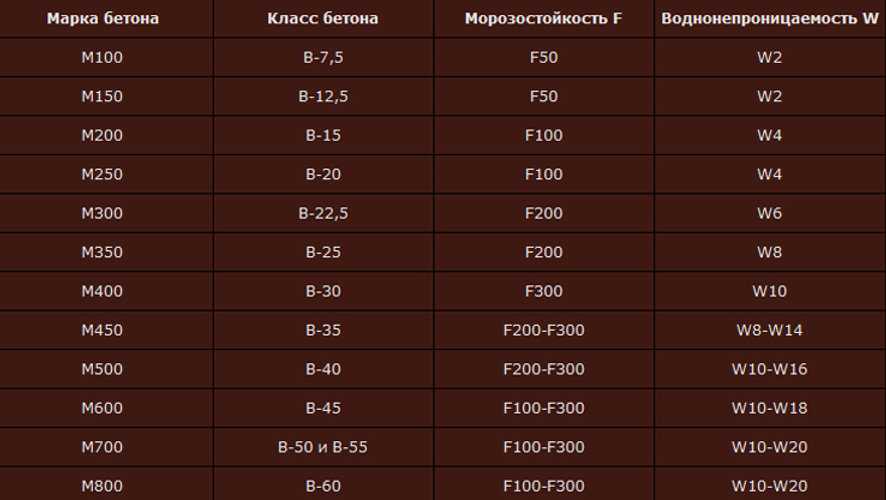

В строительстве бетон применяется как в виде блоков, так и в виде монолитов. Сфера применения: от отделочных до каркасных и фундаментальных работ. Марки бетона используются от М100 до М400, где с повышением коэффициента повышается и уровень прочности. Марка показывает предел прочности на сжатие.

Определение марки готового (от поставщиков) или уже залитого бетона можно производить с помощью спецприборов, в лаборатории, либо самостоятельно на стройплощадке. Каждый способ различается по коэффициенту точности и имеет свои нюансы.

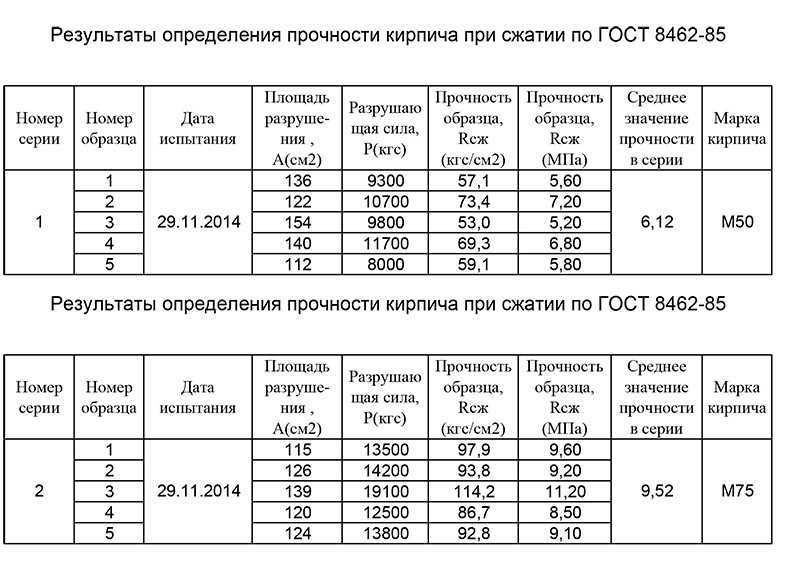

Способы проверки бывают разрушающими и неразрушающими. В разрушающих случаях марка определяется в лабораторных условиях. На специальной гидравлической машине производят сжатие эталонов. Бетонный куб-эталон подвергают постепенно возрастающему давлению и отмечают максимальное значение, когда образец разрушается. Этот показатель давления указывает на характеристики соответствующей марки бетона. Далее рассмотрим неразрушающие методы.

Контактные способы проверки

Первый способ — простой, удобный и самый распространенный: осуществляется с помощью специального профессионального оборудования. К этому способу проверки относят механический контроль, основанный на воздействии на бетонную основу. Выглядят эти приборы по типу пистолетов со стержневым ударником. Склерометр (по-другому его еще называют твердомером) определяет твердость бетона методом отскока. Стальной шарик на конце прибора под давлением ударяет по бетонной поверхности, затем измеряется получившийся отпечаток. Сделав несколько таких подходов, вычисляют средний показатель. Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Склерометр бывает электронным и механическим, его цена достаточно высока, так что покупать для однократного использования прибор не стоит. К тому же этому способу строители предпочитают более новые подходы.

Второй способ проверки — лабораторное исследование проб. Для определения качества затвердевшего бетона используют специальные образцы, их заливают одновременно с основной массой материала:

- Изготавливается деревянный куб ( 10,15 или 20 см³ в объеме), грани которого надо пропитать водой или специальной смазкой;

- Приобретенная бетонная смесь заливается в форму прямо с бетоносмесителя методом послойной укладки;

- Залитый раствор уплотняется, делается пару отверстий арматурой для удаления излишков воздуха;

- Затем проба помещается примерно на 4 недели в те же самые условия, что и фундаментальная конструкция;

- После «созревания» несколько готовых проб передается в лабораторию для испытаний.

Образцы, по которым определяется марка состава, важно хорошо утрамбовать, просушить, а также правильно хранить и оградить их от повреждений. Поэтому хранение осуществляется примерно при 20⁰С и влажности около 90%, ведь прочность изменяется в процессе затвердевания.

Диагностику можно проводить и на промежуточных этапах схватывания — это 3, 7 и 14 день. На основании исследований лабораторная экспертиза выдаст заключение, соответствует ли образец заявленным нормативам требуемой марки бетона. Данный метод отмечается как наиболее точный в процентном соотношении по сравнению с другими методами.

Ультразвуковая методика

Эта методика основана на скорости распространения ультразвука в бетоне (достигает 4500 м/с). По этому критерию можно определить уровень прочности на сжатие. Выделяют несколько типов прозвучивания:

- поверхностное (используют для плит перекрытий и панелей), волновой преобразователь находится со стороны зоны контроля;

- сквозное (подходит для балок и колонн), приборы устанавливают с противоположных сторон объекта.

Ультразвуковое оборудование включает в себя электронный модуль и специальные датчики, которые преобразуют звуковые колебания в цифровые данные. Однако важно запомнить, что соотношение скорости прохождения звука и прочности зависит от многих моментов:

- уровень уплотнения бетона;

- возможный перерасход цемента;

- способ и процесс замешивания бетонного сырья;

- качество и количество зернового состава бетона;

- наличие дефектов в конструкции.

Ультразвуковая проверка подходит для массовых испытаний, ее практикуют на заводах и производствах. Недостаток данного метода — в погрешности при переходе от акустических показателей к прочностным. Приборы для ультразвукового измерения обладают повышенной точностью, однако проверка с их помощью требует определенных умений и знаний. К тому же они весьма дорогие, а услуги хорошего дефектоскописта не всем по карману.

Способы самостоятельной проверки

Готовый бетон можно проверить в домашних условиях, не прибегая к услугам лабораторий или дефектоскопистов с профессиональным оборудованием. Это касается небольших частных застроек. Это исследование не будет таким достоверным, как предыдущие способы.

Это касается небольших частных застроек. Это исследование не будет таким достоверным, как предыдущие способы.

Визуальный метод

Нужно внимательно осмотреть смесь при выгрузке. Неоднородность, расслоение состава, желтый цвет и наличие воды говорят о несоблюдении правил заливки. Холодные оттенки серого, гладкость, ровность и наличие цементного молочка вязкой консистенции, наоборот, свидетельствуют о качестве смеси.

Также размер и вид вмятин после проверки молотком на прочность могут свидетельствовать о прочности застывшего бетона. Трещин практически не должно быть, вмятины почти не видны.

Если раствор доставлен миксером, определить качество бетона не визуально можно только по предоставленным накладным.

Проверка звонкости

Существует еще звуковая проверка посредством удара (молотком весом до полукилограмма) по бетонному основанию. Глухой отзвук говорит о недостаточной прочности и плотности. А уж если бетон в месте удара стал трескаться и крошиться, то следует всё менять или переделывать заново, не то конструкция может и вовсе обрушиться.

Проверка инструментом

Один из самых простых способов узнать степень прочности заливки бетона — с помощью зубила и молотка. К затвердевшему бетону прикладывают зубило и несильным ударом сверху бьют зубилом. Затем оценивают глубину вмятины.

- Если зубило легко вошло в бетон, значит, марка бетона ниже М70-М75;

- Зубило погрузилось на 5-10 мм — марка бетона М75-М100, класс В5;

- Погружение зубила менее чем на 5 мм означает, что бетон класса В10, марка М100-М150;

- Небольшая вмятина остается на бетоне класса В15-25, марка М200-250;

- Если от зубила остается едва заметная вмятина или ее вовсе нет, значит перед вами бетон класса В25, а марка бетона от М200 до М350.

Все вышеописанные методы имеют свои преимущества и недостатки, но для большей точности лучше обратиться к специалистам. Ультразвуковое, лабораторное и ударно-импульсное исследования всё же наиболее достоверные, ведь степень расслоения, необходимый цвет и виды «узоров» на бетоне точнее сможет определить профессионал.

Почему необходимо покупать бетон в компании «Мегабетон-63»

Компания контролирует качество материалов и процесс производства, использует только экологически чистое сырье, а технология смешивания компонентов соответствует всем требованиям и нормам ГОСТа.

Мы имеем свой автопарк. Готовый бетон доставим в любую точку Самарской области на собственном транспорте с бетономешалкой. Расчет и количество товара можно сделать по телефону. Оплата осуществляется по факту получения товара на стройплощадку.

Как проверить качество бетона — несколько основных способов – Уралблок

Строительство — это довольно затратный и трудоемкий процесс, поэтому дабы предотвратить лишние затраты, необходимо обязательно проверять качество используемых материалов, в том числе и бетонного раствора.

Бетон является основополагающим материалом при проведении разнообразных строительных задач и от его качества напрямую зависит результат работы.

Существует 4 основных способа проверки качества бетона:

- с помощью склерометра;

- путем лабораторного исследования;

- при помощи ультразвука;

- путем самостоятельной проверки.

Конечно же, заказывать определенную марку бетона необходимо только у проверенных организаций, которые смогут предоставить полный пакет документации, все необходимые сертификаты и гарантировать указанную прочность бетонной смеси, поскольку от этого зависит сфера её использования.

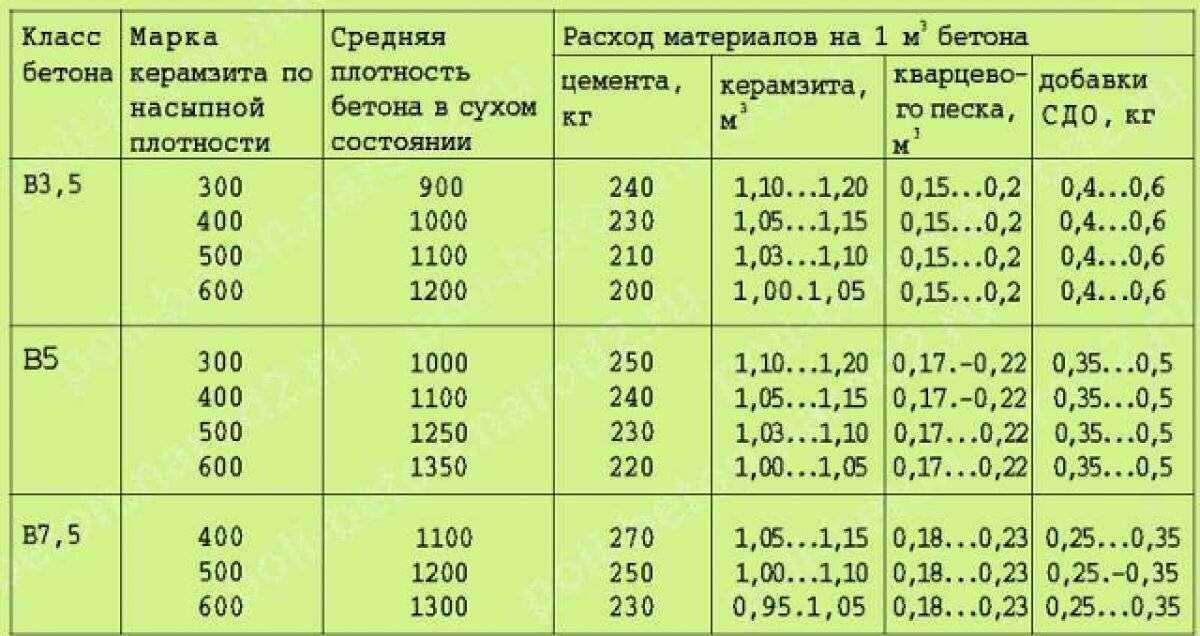

Например, бетон марки М100, М200 используется при проведении подготовительных ремонтных работ, в дорожном строительстве. Материал М300 и М400 подходит для возведения ленточных фундаментов, разнообразных колонн, балок. Самым прочным считается бетон марки М500, который используется для изготовления крупногабаритных мостовых конструкций, плотин, специализированных ответственных железобетонных изделий.

Использование склерометра для измерения прочности бетона

Этот прибор применяется с целью контроля качества уже возведенных бетонных конструкций. Склерометр производит импульсный краткосрочный удар и фиксирует параметры прочности бетона на сжатие. Прибор необходимо приложить к бетонной поверхности под углом 90° и нажать спусковой курок. В результате удара боек отскочит и зафиксирует точную степень прочности бетона.

В результате удара боек отскочит и зафиксирует точную степень прочности бетона.

Имеются механические приборы со шкалой и индикаторной стрелкой отталкивающих пружин, а также электронные устройства, которые выводят полученные показатели прочности на дисплей. Последний вариант отличается минимальной погрешностью, поэтому пользуется большей востребованностью при измерении параметров бетонных конструкций.

Лабораторные испытания бетонной смеси на прочность

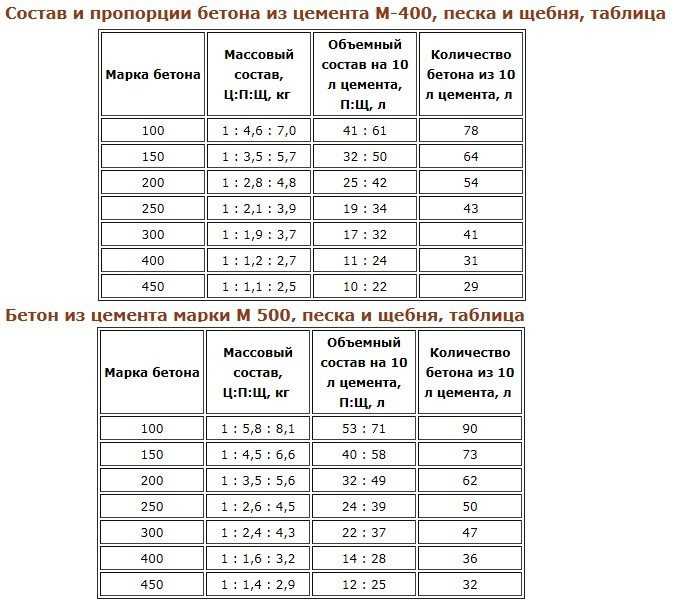

Необходимо обязательно проверять качество бетона перед заливкой важных конструкционных и несущих элементов, поскольку от этого напрямую зависит срок службы и надежность будущего здания. Прочность бетонного состава зависит от марки используемого цемента, соотношения наполнителей и качества всех компонентов.

Чтобы подготовить материал для лабораторной оценки, необходимо выполнить следующие действия:

- взять деревянный ящик, предварительно смочив его водой, и залить готовый бетонный раствор;

- подождать 28 дней;

- передать застывший раствор в лабораторию на исследование.

Но многие лаборатории могут проверять марку и качество бетона и через 3, 7 либо 14 дней.

Испытание образцов бетона происходит с применением пресса, что позволяет определить коэффициент уплотнения партии раствора, однородность готовой смеси, наличие воздушных пустот и т. д.

Ультразвуковое измерение прочности бетона

С помощью ультразвукового прибора возможно определить прочность бетонной смеси с минимальными отклонениями. Оборудование покажет данные о наличии трещин, пустот и иных деформациях.

Принцип работы устройства основан на преобразовании ультразвуковой волны высокой частоты, которая передаётся материалу и принимает обратной сигнал, он позволит отобразить состояние исследуемого объекта.

Но существуют определенные особенности проверки качества бетона ультразвуковым прибором, так как на качество результата могут повлиять следующие факторы:

- способ получения бетонной смеси;

- количественный показатель и зерновой состав марки;

- степень уплотнения состава;

- наличие полостей и трещин в готовой бетонной конструкции.

При проведении подобной проверки не нужно будет откалывать куски образцов. Такой метод позволяет провести исследование без каких-либо повреждений, сохраняя вид бетонной конструкции. При этом подобные приборы очень просты в использовании, подходят для самостоятельного проведения вычислений. Но поскольку устройство имеет высокую стоимость, то оно чаще всего применяется строительными бригадами, нежели в домашних условиях.

Самостоятельный анализ качества бетона

В основном такой вариант подходит в той ситуации, если необходимо выполнить разовую проверку материала или стоит быстро оценить раствор без какой-либо экспертизы.

Существуют следующие основные способы проверки прочности и уровня качества бетонного раствора:

- Анализ гладкости после заливки. Для этой проверки необходимо обратить внимание на ровность залитой поверхности, поскольку не должно быть каких-либо дефектов, узоров. Это будет говорить о несоблюдении основных правил заливания либо о неправильных условиях хранения бетона (к примеру, бетонный раствор уже промерзал).

- Тестирование бетонной конструкции на звонкость удара. Для этого необходимо ударить молотком или арматурой по застывшей конструкции. Если будет слышен звонкий звук, то это говорит о высоком качестве стройматериала. В случае глухого звучания станет понятно, что в состав бетона входят некачественные компоненты либо было выполнено его плохое уплотнение, что впоследствии приведет к появлению трещин.

- Проверка зубилом. В этой ситуации необходимо приложить зубило к застывшей поверхности и нанести удар средней силы. Если получится вмятина глубиной больше 1 см, то это говорит о малой прочности тестируемого материала, не более М75. Небольшая вмятина позволит сделать вывод, что бетонная конструкция имеет прочность М200 или М250. Но при таком исследовании стоит брать небольшой молоток весом до 500 грамм.

Дополнительно стоит провести визуальную оценку бетонного раствора, а именно:

- Оттенок. Качественная смесь всегда имеет синеватый оттенок.

Наличие иных оттенков (например, жёлтого, коричневого) говорит о превышении песка или глины в составе, поэтому такая бетонная смесь не будет хорошего качества.

Наличие иных оттенков (например, жёлтого, коричневого) говорит о превышении песка или глины в составе, поэтому такая бетонная смесь не будет хорошего качества. - Консистенция, она должна быть максимально однородной без сгустков и комков.

- Отсутствие излишков воды. После заливки раствора поверхность должна быть идеально ровной без наличия воды и каких-либо иных включений.

- Сохранение первоначального состояния. Если купленный раствор будет ненадлежащего качества, то он будет расслаиваться ещё при перевозке. Поэтому после доставки бетонной смеси достаточно извлечь её лопатой или подать через рукав небольшое количество, чтобы оценить её однородность.

Конечно же, описанные способы определения качественных показателей и марки бетона требуют наличия определенного строительного опыта. Поэтому если никогда в жизни не сталкиваться с применением бетонной смеси, то вряд ли получится определить её качество подобными визуальными методами.

Если вы запланировали возведение дома и ищете, где приобрести надежные материалы, обращайтесь в нашу компанию «УРАЛБЛОК». Мы готовы обеспечить крупные поставки строительной продукции, реализуем только сертифицированный товар высокого качества по отличным ценам.

5 Методы оценки прочности бетона на месте

Оценка прочности бетона на месте является основной проблемой при оценке состояния существующей инфраструктуры или контроле качества нового строительства. Владельцы, менеджеры по техническому обслуживанию таких существующих бетонных конструкций обычно предпочитают неразрушающие и неинтрузивные методы, чтобы избежать дальнейшего повреждения уже испытывающей трудности конструкции. В строительных проектах переход на неразрушающий контроль означает меньшее вмешательство, сокращение времени простоя и экономию денег. Однако все стороны согласны с тем, что прочность бетона является критическим параметром. В этой статье мы рассмотрим возможные варианты и практические решения для оценки прочности бетона на месте.

Оценка прочности бетона на месте

Прочность бетона (прочность на сжатие) является наиболее важным свойством бетона. Он представляет собой механические характеристики бетона; Прочность на сжатие 28 дней бетонных цилиндров или кубических образцов широко принята в качестве минимальной заданной прочности бетона в большинстве норм проектирования (ACI 318-14, CSA A23.3-14). Прочность бетона также считается ключевым фактором в достижении желаемых Показатели долговечности .

Оценка прочности бетона является важной задачей:

- Существующие конструкции : Прочность бетона представляет особый интерес для инженеров, занимающихся оценкой структурного состояния бетонных конструкций. Он используется для оценки механических характеристик и долговечности бетона.

- Новое строительство: Прочность бетона обычно контролируется в процессе строительства. Инженеры-строители, руководители проектов и аудиторы отдела контроля и обеспечения качества зависят от результатов испытаний на прочность на сжатие.

Когда испытания на сжатие бетонных цилиндров дают низкие разрывы, инженерам требуются надежные инструменты для оценки фактической прочности бетона.

Когда испытания на сжатие бетонных цилиндров дают низкие разрывы, инженерам требуются надежные инструменты для оценки фактической прочности бетона.

Неразрушающий контроль (НК) предлагает интересный подход к оценке прочности бетона на сжатие. Методы неразрушающего контроля обеспечивают доступ к свойствам материалов, оставаясь при этом быстрыми и недорогими (Breysse, 2012). В следующей статье будут кратко рассмотрены некоторые из основных решений для неразрушающего контроля для оценки прочности бетона на месте . В первой части мы представим и обсудим методы неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Во второй части мы представим и рассмотрим методы неразрушающего контроля для оценки прочности бетона в раннем возрасте.

Часть I. Существующие конструкции

1- Испытание бетонных стержней на сжатие

Извлечение образцов бетона ( Подробнее: Проблемы бетонного керна ) и испытание на прочность на сжатие часто считается наиболее экономичным и надежным решением. Фактически, многие нормы и правила считают этот метод единственным утвержденным методом оценки прочности бетона. В этом случае бетонное ядро берется из существующей конструкции.

Фактически, многие нормы и правила считают этот метод единственным утвержденным методом оценки прочности бетона. В этом случае бетонное ядро берется из существующей конструкции.

Стержень нуждается в резке (распиловке) и подготовке поверхности. Затем сердцевину испытывают на прочность при сжатии. Однако реальность далека от этого. Есть определенные вопросы, на которые необходимо ответить: Где брать бетонные стержни? Как правильно обращаться с сердечниками (поддержание влажности, безопасная мобилизация)? Сколько ядер даст достоверную информацию?

Pros

- Это самый надежный метод оценки прочности на сжатие. Метод относительно быстрый.

Минусы

- Это разрушительно. Это не только повреждает целостность бетона, но и может повредить арматурные стержни в железобетонных конструкциях. Чтобы избежать этой проблемы, необходимы инструменты для обнаружения арматуры, такие как георадар – георадар .

- Выбор мест проведения испытаний может быть затруднен. Выбор наилучшего расположения ядер относительно субъективен.

- Необходимо исправить расположение ядер.

- Забивка керна не подходит для владельцев важных сооружений, особенно когда есть опасения, что они могут быть повреждены еще больше.

2- Испытание на отрыв

Концепция испытания на отрыв заключается в том, что сила растяжения, необходимая для отрыва металлического диска вместе со слоем бетона от поверхности, к которой он прикреплен, связана с прочность бетона на сжатие. Испытание на растяжение обычно используется для ранней диагностики проблем с прочностью. Однако его можно использовать для оценки прочности бетона в существующих конструкциях. Испытание на отрыв включает в себя прикрепление небольшого элемента оборудования к внешнему болту, гайке, винту или креплению. Затем его вытягивают до заданного уровня стрессовой нагрузки, чтобы определить, насколько прочным и надежным является крепление.

Плюсы

- Относительно прост в использовании

- Если связь с прочностью установлена, метод может обеспечить надежные результаты испытаний.

Минусы

- Испытание на отрыв часто включает дробление и повреждение бетона

3- Молоток для определения прочности бетона

Число отскока затвердевшего бетона (см. ASTM C805 ) можно использовать для оценки:

.

Молот с отскоком работает по принципу отскока и заключается в измерении отскока массы молота с пружинным приводом после удара о бетон. Новые версии теста были коммерциализированы и используются, чтобы помочь инженерам и инспекторам с более широким диапазоном свойств материалов.

Благодаря своей простоте и низкой стоимости отбойный молоток

является наиболее широко используемым средством неразрушающего контроля бетона. Он часто используется, хотя и по ошибке, как инструмент для оценки прочности бетона. Malhotra (2004) утверждает, что «существует небольшая очевидная теоретическая связь между прочностью бетона и числом отскока молотка. Однако в определенных пределах были установлены эмпирические корреляции между прочностными свойствами и числом отскока. ACI 228.1R описывает стандартную процедуру калибровки результатов испытаний для каждого конкретного проекта и использования корреляции для конкретного проекта для оценки прочности. Это сведет к минимуму количество навязчивых тестов.

Он часто используется, хотя и по ошибке, как инструмент для оценки прочности бетона. Malhotra (2004) утверждает, что «существует небольшая очевидная теоретическая связь между прочностью бетона и числом отскока молотка. Однако в определенных пределах были установлены эмпирические корреляции между прочностными свойствами и числом отскока. ACI 228.1R описывает стандартную процедуру калибровки результатов испытаний для каждого конкретного проекта и использования корреляции для конкретного проекта для оценки прочности. Это сведет к минимуму количество навязчивых тестов.

Pros

- Прост в использовании для большинства полевых работ.

- Тест можно использовать для изучения однородности бетона

Минусы

- Состояние поверхности, наличие арматуры, наличие подповерхностных пустот могут повлиять на результаты испытаний

4- Скорость импульса ультразвука

Скорость импульса ультразвука (UPV) является эффективным методом контроля качества бетонных материалов и обнаружения повреждений в элементах конструкции.

Методы УПВ традиционно использовались для контроля качества материалов, в основном однородных материалов, таких как металлы и сварные соединения. Благодаря недавнему прогрессу в технологии датчиков этот тест получил широкое распространение при тестировании бетонных материалов. Процедура испытаний стандартизирована как « Стандартный метод испытаний скорости импульса через бетон» (ASTM C 597, 2016) .

Концепция технологии заключается в измерении времени прохождения акустических волн в среде и сопоставлении их с упругими свойствами и плотностью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытательной зоны. Некоторые исследователи пытались установить связь между силой и скоростью волны.

Профессионалы

- УПВ можно использовать для обнаружения других подповерхностных дефектов

Минусы

- На метод влияет наличие арматуры, пустот и трещин.

- Недостаточно результатов для оценки надежности метода в полевых условиях.

5- Комбинированные методы неразрушающего контроля

Как мы обсуждали выше, метод рикошетного молота и скорость ультразвукового импульса являются наиболее широко используемыми методами неразрушающего контроля для оценки прочности бетона в существующих конструкциях ( Malhotra, 2004)

Комбинированные методы включают комбинацию методов неразрушающего контроля для прогнозирования прочности бетона на месте. Несколько исследователей изучали комбинацию УПВ и молотка отскока. Breysse, 2012 провели всесторонний обзор литературы по комбинированным методам.

Повышение точности прогноза прочности по данным достигается использованием поправочных коэффициентов, учитывающих влияние типа цемента, содержания цемента, петрологического типа заполнителя, фракции мелкого заполнителя и максимальной крупности заполнителя. Точность сочетания скорости отскока молотка и скорости ультразвукового импульса повышает точность оценки прочности бетона на сжатие (Hannachi and Guetteche, 2012).

Очень важно учитывать, что точность каждого отношения зависит от калибровки и корреляции, сделанной с разрушающими испытаниями (образцы керна). Хотя комбинированные методы по-прежнему полагаются на интрузивные тесты для получения точного результата, они обладают огромным потенциалом для сокращения количества деструктивных тестов на рабочем месте.

Часть 2 – Новое строительство

1 – Метод зрелости

Метод зрелости – это метод учета совокупного влияния времени и температуры на набор прочности бетона». ( Карино и Лью, 2001 ). Метод зрелости обеспечивает простой подход к оценке прочности материалов на основе цемента в режиме реального времени, то есть во время строительства. Процедура испытаний стандартизирована в ASTM C1074 – 19

Метод зрелости использует историю изменения температуры в бетонных элементах. Термопары (проводные или беспроводные) встраиваются в бетон, а изменение температуры бетона в процессе отверждения отслеживается в режиме реального времени.

Индекс зрелости используется для сопоставления результатов испытаний на зрелость с прочностью на сжатие, полученной на образцах цилиндров, отвержденных в лабораторных условиях. Соотношение может быть использовано для контроля набора прочности свежего бетона и бетона раннего возраста.

Испытание бетона на прочность при сжатии

Испытание бетона на прочность при сжатии является одним из разрушающих испытаний, широко проводимых на объекте для определения прочности на сжатие конкретной партии бетона.

Что такое прочность бетона на сжатие?

Способность куба из затвердевшего бетона противостоять сжимающим нагрузкам, приложенным к поверхности, известна как

прочность бетона на сжатие.

В других случаях прочность бетона на сжатие определяется как максимальное напряжение раздавливания, которому подвергается бетон.

Цель данного испытания

Предположим, что плита на нашем объекте предназначена для заливки бетона марки М25, но мы не смогли определить ее прочность в полутвердом состоянии.

В этом отношении определенное количество бетона должно быть отлито в виде куба во время заливки бетона, чтобы найти прочность на сжатие этой партии бетона. Куб будет хорошо храниться и храниться в течение почти 28 дней, чтобы пройти испытания на машине для испытаний на сжатие.

Прочность бетона на сжатие Испытание

Необходимое оборудование

- Стальная форма (150 мм x 150 мм x 150 мм)

- Стержень трамбовки

- Станок CTM

- Мастерок

- Весы

Процедура

Литье в форме куба

- Рассчитать необходимое количество ингредиентов для приготовления бетона с надлежащим водоцементным соотношением.

- Убедитесь, что на форме куба нет пыли и ржавчины.

- Теперь залейте бетон в форму, уплотнив ее с помощью трамбовки.

- Обработайте верхнюю поверхность шпателем до гладкости.

- Форму следует накрыть джутовым мешком и оставить в покое на 24 часа при температуре 27°С ± 2.

- Через 24 часа кубический образец должен быть извлечен из формы и погружен в воду на 7 или 28 дней в зависимости от испытания.

Метод испытания

- Куб должен быть извлечен из воды за 30 минут до испытания, и он должен быть в сухом состоянии.

- Образец следует взвесить перед испытанием.

- Образец должен быть помещен между пластинами с правильным выравниванием.

- Теперь постепенно прикладывайте нагрузку (килоньютон) к образцу.

- Образец сломается при максимальной нагрузке (1 деление = 5 кН), которая записывается как коэффициент разрушения куба.

- Среднее значение дробления (минимум три образца) следует записать как значение сжатия выбранной партии бетона.

Видео предоставлено NCTEL

Как рассчитать значение прочности бетона на сжатие? – Формула

Прочность бетонного куба на сжатие = Максимальная нагрузка/площадь куба

Пример расчета

- Предположим, что сжимающая нагрузка составляет 375 кН (1 кг = 9,81 Н)

- Площадь поперечного сечения – 15 x 15 = 225 кв.

см.

см. - Прочность на сжатие = (375 x 1000/225) = 1666/9,81 = 169,82 кг/кв.см.

Лабораторный отчет

| Класс | Эпоха испытаний | Образец | Нагрузка (кН) | Прочность на растяжение (кг/кв.см) | Средняя прочность |

| М10 | 28 дней | Образец 1 | 300 | 136 | 138 |

| 28 дней | Образец 2 | 290 | 131 | ||

| 28 дней | Образец 3 | 325 | 147 |

Часто задаваемые вопросы

Почему кубический тест выполняется через 7 дней, 14 дней и 28 дней?

Простой. Бетону требуется 24 часа, чтобы достичь 16% прочности, и прочность будет увеличиваться постепенно.

Бетон достигает полной прочности через 28 дней. Эксперты уже зафиксировали изменение прочности бетона через определенные промежутки времени, как показано ниже.

Постепенное изменение прочности бетона на сжатие

Таким образом, нам легко сравнить прочность с эталонным значением в определенный интервал времени.

Почему был выбран размер пресс-формы 150 мм x 150 мм x 150 мм?

Не бывает такого, чтобы нам приходилось использовать только 150-мм пресс-формы.

Так же можем слепить любые квадратные кубики. Но для расчета таких значений, как 300 тонн, требуется CTM-машина большей производительности, что нерентабельно. Поэтому мы придерживаемся формы 150 мм.

Также нам легко переносить или переносить кубики внутри участка/поля.

Какова цель взвешивания куба?

Для определения удельного веса бетона. Возможно, вы знаете, что удельный вес бетона составляет 2400 кг/м 3 .

Наличие иных оттенков (например, жёлтого, коричневого) говорит о превышении песка или глины в составе, поэтому такая бетонная смесь не будет хорошего качества.

Наличие иных оттенков (например, жёлтого, коричневого) говорит о превышении песка или глины в составе, поэтому такая бетонная смесь не будет хорошего качества. Когда испытания на сжатие бетонных цилиндров дают низкие разрывы, инженерам требуются надежные инструменты для оценки фактической прочности бетона.

Когда испытания на сжатие бетонных цилиндров дают низкие разрывы, инженерам требуются надежные инструменты для оценки фактической прочности бетона.

см.

см.