Содержание

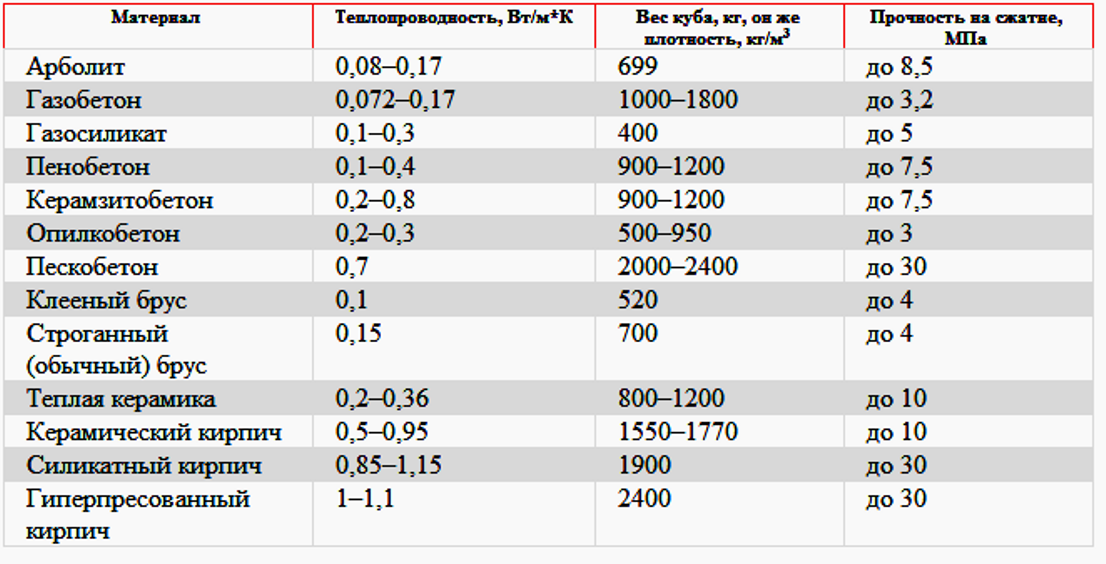

Состав и пропорции опилкобетона

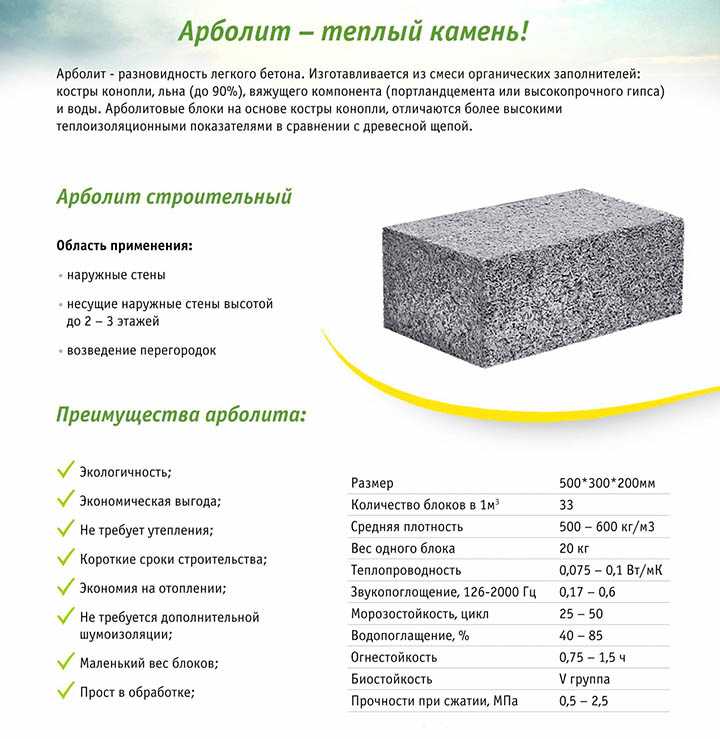

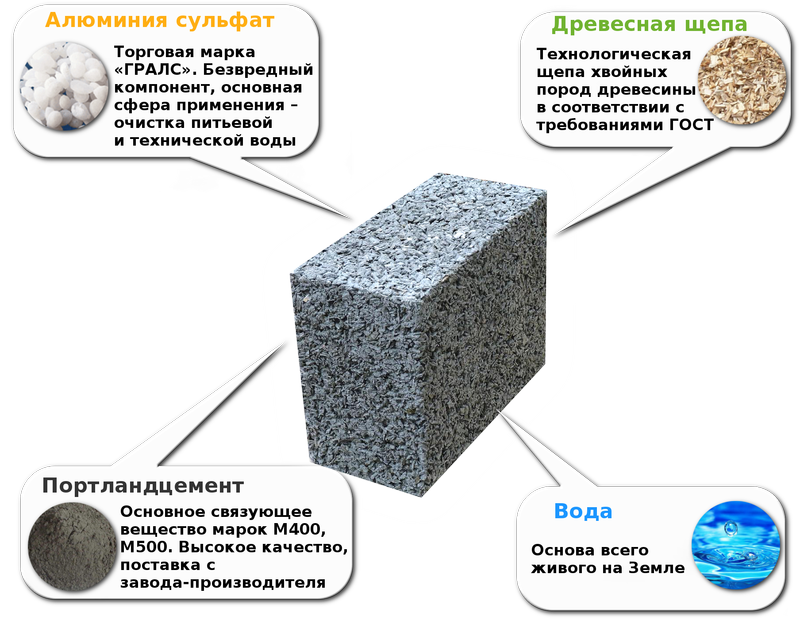

Опилкобетон представляет собой разновидность облегченного бетона, состоящего из цемента и опилок. Как строительный материал он стал использоваться около 50 лет назад. В строительстве его применяли не так часто как крупноблочный бетон, а самой большой популярностью опилкобетон пользовался в 90-е годы прошлого века. В настоящее время популярность опилкобетона возрастает благодаря его экологичности.

Технология производства опилкобетона

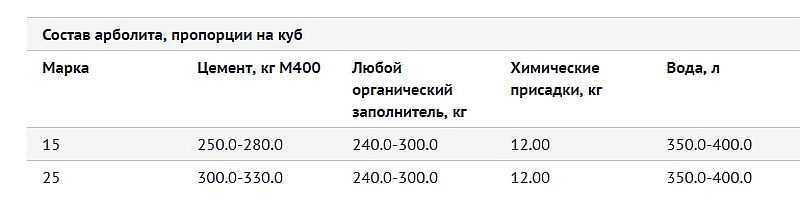

Для приготовления опилкобетона понадобится вяжущий материал – цемент. В качестве заполнителя используются древесные опилки, смешанные с песком. Опилкобетон это не арболит, как принято считать. В составе арболита нет песка, а вместо опилок используется дробленая щепа.

Для получения все составляющие смешиваются с добавлением воды. Плотность готового блока составляет около 500 кг/м3. Это позволяет применять опилкобетон для строительства одно- или двухэтажных зданий.

Где применяется опилкобетон

Этот материал может использоваться для строительства жилых и нежилых малоэтажных объектов. В основном из него строят загородные дома, коттеджи, гаражи. Себестоимость опилкобетона достаточно низкая. Для его производства не требуются большие энергозатраты. А использование опилок помогает утилизации отходов деревообработки.

В основном из него строят загородные дома, коттеджи, гаражи. Себестоимость опилкобетона достаточно низкая. Для его производства не требуются большие энергозатраты. А использование опилок помогает утилизации отходов деревообработки.

Плюсы опилкобетона

-

По санитарно-гигиеническим показателям опилкобетон практически идеальный строительный материал.

-

Опилкобетон обладает высокими теплозащитными качествами. Стена из опилкобетона толщиной в 30 см обладает теми же теплозащитными свойствами, что и кирпичная стена толщиной в 1 метр.

-

Опилкобетон имеет невысокий вес по сравнению с обычным бетоном. Благодаря этому снижается вес всего сооружения и уменьшается нагрузка на фундамент. Для дома из опилкобетона фундамент может быть сделан менее прочным, что уменьшает его стоимость.

-

Опилкобетон обладает хорошей устойчивостью к различным деформациям: удар, растяжение, сгиб.

-

Несмотря на содержание древесины, опликобетон огнестоек.

Он способен выдержать в течение нескольких часов температуру в 1200 градусов.

Он способен выдержать в течение нескольких часов температуру в 1200 градусов. -

Опилкобетон можно легко распилить, просверлить, забить в него гвоздь, в нем не заводится плесень и грибок, он не гниет.

Минус опилкобетона

Главный минус — опилкобетон поглощает влагу. Материал высокого качества впитывает меньше влаги. Показатель водопоглощения зависит от плотности блоков и составляет от 8 до 12%. Использование специальных водоотталкивающих составов способно снизить этот показатель до 2%.

Если сравнивать опилкобетон с другими строительными материалами по проценту поглощения влаги, то самые сухие материалы: глиняный кирпич и железобетон. Такими же водопоглощающими свойствами, как и опилкобетон обладают керамзитобетон, полистеролбетон, пенобетон, пеносиликат.

Водопоглощение можно считать несущественным недостатком опилкобетона, так как с ним можно справиться путем дополнительной обработки материала.

Какие опилки подойдут для опилкобетона

Преимущественно используются опилки деревьев хвойных пород, размер их может составлять от 1 до 5 мм. Хвойные опилки меньше всего подвержены биоразложению и обладают хорошей текучестью из-за однородного гранулированного строения. Лучшими характеристиками для создания опилкобетонной смеси обладают еловые опилки.

Хвойные опилки меньше всего подвержены биоразложению и обладают хорошей текучестью из-за однородного гранулированного строения. Лучшими характеристиками для создания опилкобетонной смеси обладают еловые опилки.

От породы дерева зависит время схватывания опилкобетона. Смесь из еловых опилок застывает за 10 часов, из сосновых за 15 часов, а из лиственничных за 4 дня.

Для уменьшения влияния водорастворимых органических элементов на связующее вещество цемент опилки необходимо обработать. Наиболее затратным по времени способом является их вымачивание в воде и последующее высушивание. Еще их можно оставить под лучами солнца, но опилки из хвойных пород будут окисляться около 3 месяцев.

Обработка опилок жидким стеклом или хлористым кальцием – наиболее быстрый и эффективный метод. Жидкое стекло позволяет опилкам быстрее затвердевать, а хлористый кальций делает их в 2 раза прочнее.

Также в опилки можно добавлять аммиачную селитру, хлористый алюминий, сернокислый натрий. Добавки вводятся в пропорции 1 часть химикатов к 40 частям опилок. Содержание химикатов не должно превышать 4% от общей массы опилок.

Содержание химикатов не должно превышать 4% от общей массы опилок.

Технология начальной стадии приготовления опилкобетона

В качестве вяжущего вещества опилкобетона используется цемент с известью и глиной, такой состав обеспечивает хорошую эластичность и облегчает формирование блоков.

Песок в опилкобетоне гарантирует прочность и снижает усадку во время высушивания блоков. Добавляют его в пропорции 3 части песка на 1 часть вяжущих компонентов. Песок использует только чистый без каких-либо примесей. Речной песок лучше не использовать, так как он будет плохо сцепляться со всеми компонентами смеси.

По составу опилкобетон может быть разнообразным и отличается количественным и качественным составом всех компонентов. Цемент один из главных компонентов опилкобетона. При его недостатке снизится качество строительного материала: он станет менее морозоустойчивым, увеличится водопроницаемость и снизится плотность. Увеличение количества цемента приведет к удорожанию готовой смеси.

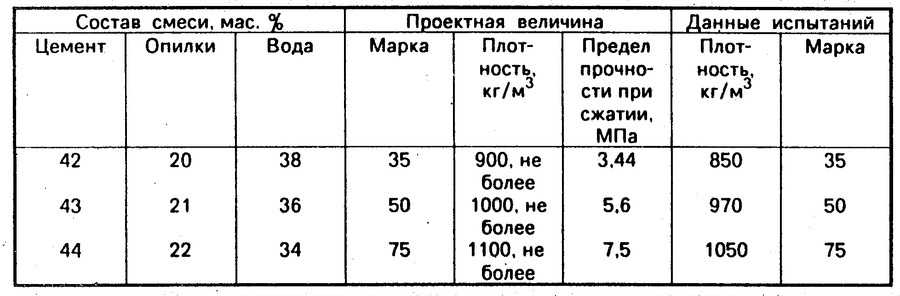

Марки опилкобетона и пропорции на 200 кг опилок

|

Марка опилкобетона

|

Цемент, кг

|

Песок, кг

|

Известь (глина), кг

|

Плотность, кг/м3

|

|

М5

|

50

|

50

|

200

|

500

|

|

М10

|

100

|

200

|

150

|

650

|

|

М15

|

150

|

350

|

100

|

800

|

|

М20

|

200

|

500

|

50

|

950

|

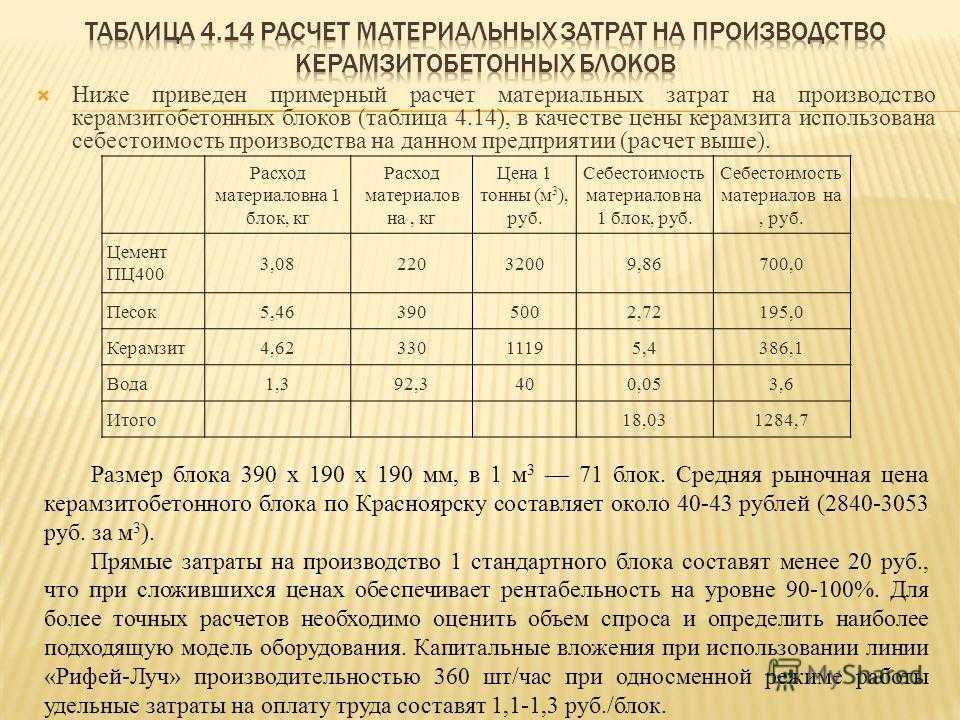

Данные марки опилкобетона используют для следующих работ:

- М5 и М10 обладают высокими теплоизоляционными свойствами и лучше всего подходят для строительства подвалов;

- М15 и М20 более прочные, водонепроницаемые и морозоустойчивые, поэтому из них возводят наружные стены.

Порядок изготовления опилкобетона своими руками

Благодаря своей доступности, простоте в изготовлении, хорошим характеристикам опилкобетон стал популярным материалом для индивидуального строительства. Для получения качественного опилкобетона необходимо строго соблюдать порядок проведения работ.

-

Взять необходимое количество вяжущих компонентов и песка в сухом виде и перемещать.

-

В полученную смесь добавить необходимое количество просеянных опилок и перемешать.

-

С помощью разбрызгивателя постепенно ввести вводу. Массу необходимо постоянно перемешивать до получения нужной консистенции.

Полученный состав используется сразу же, так как через час он начинает затвердевать. Облегчить процесс приготовления смеси поможет бетономешалка.

Использовать опилкобетон можно двумя способами:

- делать блоки;

- заливать монолитные стены.

Как рассчитать количество воды

Количество воды напрямую зависит от степени высушенности опилок и песка, поэтому сначала нужно сделать небольшое количество пробной смеси. Качественная смесь при сжимании не должна отдавать воду. Если получается отжать воду рукой, ее количество должно быть уменьшено. Если комок смеси в руке распадается на несколько частей – следует добавить воды. Получив эластичную массу пробной партии можно рассчитать необходимое количество воды.

Качественная смесь при сжимании не должна отдавать воду. Если получается отжать воду рукой, ее количество должно быть уменьшено. Если комок смеси в руке распадается на несколько частей – следует добавить воды. Получив эластичную массу пробной партии можно рассчитать необходимое количество воды.

В среднем для производства опилкобетона требуется от 250 до 350 л/м3. Для получения опилкобетона марок М5 и М10 требуется большее количество воды. Чем больше опилок в составе, тем выше водопоглощение. Для опилкобетона марок М15 и М2о и при использовании хорошо высушенных опилок потребуется воды не более 250 л/м3 .

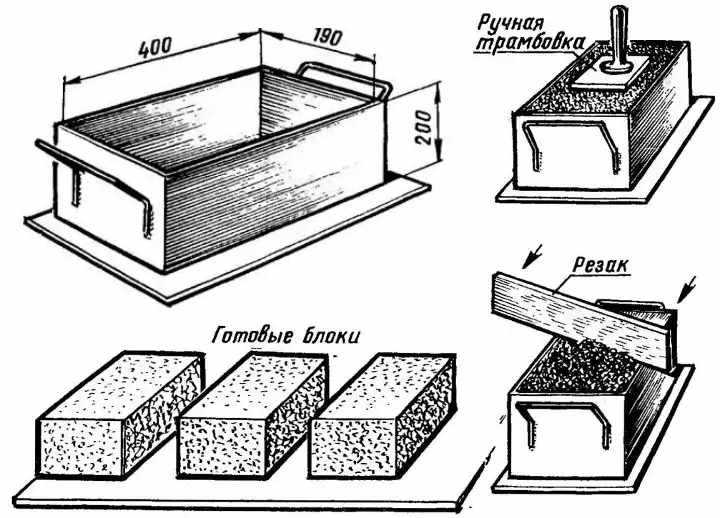

Формирование блоков опилкобетона

Опилкобетон затвердевает достаточно долго и марочную прочность достигает спустя 3 месяца. По этой причине более рационально для строительства использовать высушенные блоки. При возведении стен в опалубке опилкобетон может деформироваться от надавливания.

Стандартами не установлены размеры блоков опилкобетона, поэтому их выбирают в зависимости от способа укладки, ширины стен, расстояний от углов и размеров проемов. Оптимальной считается толщина блока 140 мм. Такая толщина позволяет дополнительно использовать в кладке красный обожженный кирпич.

Оптимальной считается толщина блока 140 мм. Такая толщина позволяет дополнительно использовать в кладке красный обожженный кирпич.

Форму для блоков можно изготовить из досок, внутри покрытых пластиком или листом стали. Это не позволит древесине впитать влагу из опилкобетона и тем самым пересушить его. Для ускорения сушки материала и улучшению его теплоизоляционных свойств можно предусмотреть 2-3 отверстия внутри блоков. Сделать их можно с помощью скрученных листов толи или обычных бутылок.

Смесь укладывают в форму, тщательно утрамбовывая, чтобы внутри не оставались воздушные пустоты. Для сушки необходима температура воздуха не менее 15 градусов. Через 3 дня блок проверяют, проведя по нему острым концом гвоздя. Если на поверхности не остается глубокая царапина, то блок можно вынуть из формы и сушить на открытом воздухе еще не менее трех дней.

Готовый высушенный блок не должен иметь трещин, пустот, сколов. При падении с высоты 1 м он остается целым.

youtube.com/embed/IHsniwvHKeU» frameborder=»0″>

Как эффективно высушить блоки опилкобетона

Через 3 дня высушивания в деревянной форме блоки приобретают около 30% от марочной прочности. После их выемки и дальнейшего высушивания в течение 3-4 дней их прочность составляет около 70%.

Чтобы улучшить качество блоков необходимо учесть следующее:

- сквозняк улучшает сушку;

- при укладывании блоков для сушки, между ними должны оставаться зазоры;

- если блоки сушатся под открытым воздухом, их необходимо укрыть пленкой от дождя.

Завершающим этапом сушки является выкладывание из блоков столбов. Каждый ряд делают из двух блоков, уложенных попрек к предыдущему. Через месяц блоки приобретут плотность равную 90% от марочной, а полностью затвердеют спустя 3 месяца.

Правила получения качественного опилкобетона

- Опилки не должны содержать никаких посторонних включений. Для этого их просеивают сначала через сито с отверстиями в 1 см, затем через сито с отверстиями 0,5 см.

- Использовать лучше всего цемент марки 400.

- Для вымешивания смеси необходимо использовать бетономешалку. Вручную получить однородную смесь невозможно.

- Смесь в формах необходимо утрамбовывать ручным или механическим способом.

- Упростить извлечение готового блока из формы поможет набитый на внутренние стенки линолеум.

- После выемки из форм на открытом воздухе блоки сушатся минимум 10 дней.

Опилкобетон: состав, пропорции

Опилкобетон является экологически чистым материалом, и не оказывает вреда человеку. Такой материал имеет высокую звукоизоляцию, теплоизоляцию, а также паропроницаемость. В состав опилкобетона входят деревянные материалы, которые способствуют сохранению тепла в помещении.

Характеристика и преимущества опилкобетона

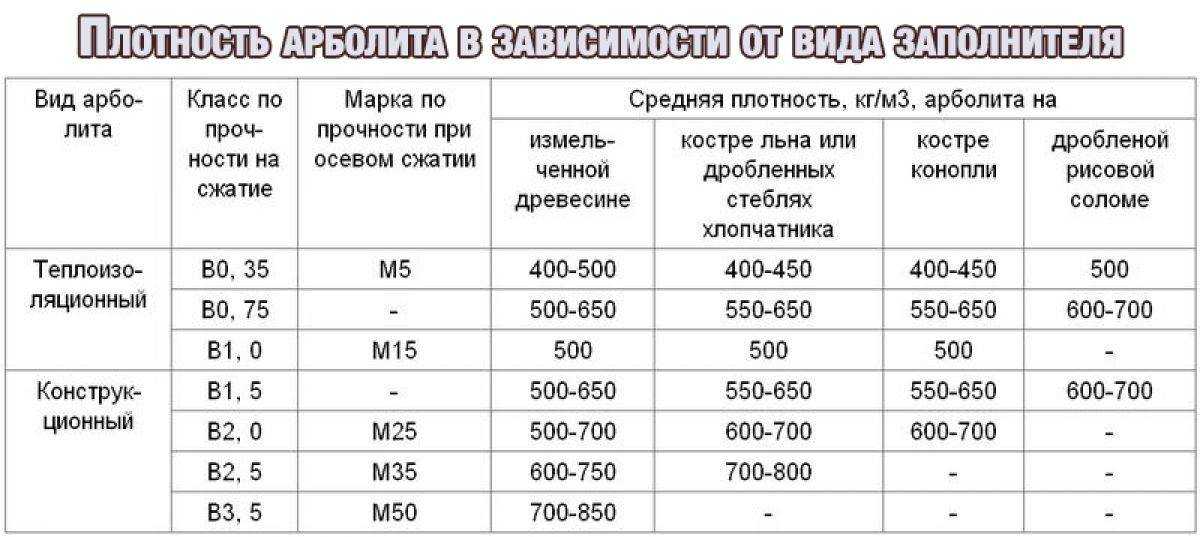

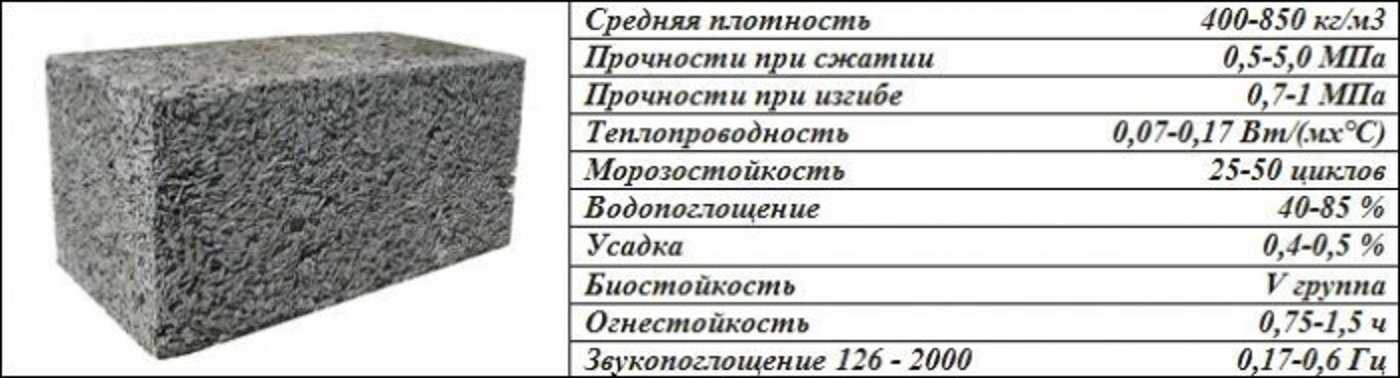

Опилкобетон может быть двух видов, теплоизоляционный, плотность которого может составлять 400-800 кг/м3, и конструкционный тип – 800-1200 кг/м3.

Материал становиться прочнее при плюсовой температуре, и повышенной влажности, при этом она медленно испаряется, и образуется цементный камень.

Опилкобетон отличается наличием положительных качеств

- Основные компоненты, из которых состоит материал, не имеют высокую цену, это помогает сэкономить.

- Для изготовления не требуется специальных знаний и навыков.

- Опилкобетон имеет повышенную устойчивость к морозам, влажности, и изменению температур.

- Материал экологически чистый, не выделяет токсические элементы, имеет повышенный уровень тепловой защиты, и является долговечным.

- Благодаря опилкам, входящим в состав материала, опилкобетон отличается повышенной прочностью.

Состав и производство опилкобетона

При производстве опилкобетона используют опилки таких деревьев, в которых показатель сахара является минимальным, это может быть сосна, береза, ель или тополь.

Деревья лиственные имеют самые высокие показатели сахара, поэтому их используют в последнюю очередь, при отсутствии других материалов. При использовании ели, материал начинает набирать прочность спустя две недели после застывания бетона. А лиственные деревья начинают набирать прочность спустя тридцать дней. То есть работу по укладке и заливке опилкобетона необходимо провести ещё в осенний период, чтобы до осени материал набрал прочность.

Перед приготовлением материала, опилки расстилают на открытом воздухе, и поливают водой, чтобы наибольшее количество сахара смылось. После двух раз такой промывки, опилки можно использовать для изготовления материал. Благодаря своей структуре, и всем остальным составляющим компонентам, опилки не подвергаются гниению, горению, и являются устойчивыми к влажности.

Опилкобетон состоит из таких компонентов, как опилки, гашеная известь, цемент и песок, от их пропорций изменяется марка материала. Для изготовления каждой марки опилкобетона потребуются определенные пропорции.

Пропорции компонентов в опилкобетоне

При производстве материала используют следующие пропорции компонентов:

- Для марки М10 используют опилки 3 части, песок 1 часть, цемент 0,5 части.

- Марка М15: опилки 4 части, песок 1,5 части, цемент 0,5 части.

- Для марки М25: опилки 3 части, песок 1,5 части, цемент 0,5 части.

Известь гашеного вида используется для удаления сахара в опилках, её добавляют в необходимом количестве. Все пропорции должны точно соблюдаться, чтобы материал получился качественным.

Как приготовить состав для опилкобетона?

Приготавливают смесь для опилкобетона вручную, обычную бетономешалку не используют, так как компоненты, входящие в состав материала, являются легкими, они будут оставаться на стенах или вовсе плавать сверху на воде.

Порядок добавления компонентов можно использовать любой, например, цемент разводят с водой, затем добавляют песок, известь и опилки. Можно опилки тщательно размешать с известью, добавить все остальные компоненты, и залить водой.

Можно опилки тщательно размешать с известью, добавить все остальные компоненты, и залить водой.

При смешивании нет разницы, в какой последовательности будут добавлены материалы, в результате должен получиться состав однородного вида. Благодаря песку и цементу, создается прочный цементный камень. Опилки являются наполнителем, а известь способствует уменьшению в них сахара. Опилкам не страшна влага, так как они проходят предварительную обработку известью.

Материал, в основе которого гипсовый вяжущий компонент

Также производят состав на основе гипса, его используют вместо цемента, несмотря на то, что он имеет способность быстро застывать.

Эту проблему можно разрешить, если в воду добавить моющее средство. Гипс, строительного вида, при соединении с водой, создает твердую структуру, которая является устойчивой к влажности.

Из такого материала можно сооружать стены внутри здания, так они будут защищены от агрессивных осадков, и перемены температуры. Также состав из гипсового материала будет иметь цену выше, чем из цемента.

Также состав из гипсового материала будет иметь цену выше, чем из цемента.

Какими должны быть опилки для опилкобетона?

При обилии вяжущего компонента, размер наполнительного материала, то есть опилок, не играет роли. Опилки могут быть разного размера, стружка со станков оцилиндрованного вида не используется.

Смесь не будет однородной, если в одном замесе опилки будут иметь различную фракцию. Состав необходимо замесить так, чтобы после сжатия в кулаке, из него не вытекала жидкость, и не происходило рассыпание. Такой компонент, как известь способствует хорошему соединению всех компонентов, благодаря этому состав имеет однородность.

Где применяется опилкобетон?

Опилкобетон производить гораздо легче, чем остальные строительные материалы, он является экономичным, и изготавливается вручную, без дополнительной техники. Такой материал является экологически чистым, так как состоит из натуральных компонентов, отличается прочностью и практичностью.

С помощью опилкобетона можно сооружать здания до трех этажей, постройки хозяйственного и бытового характера, жилые помещения или гаражи. Строение из такого материала необходимо отделывать снаружи, обычно применяют штукатурку, для жилых зданий стены можно задекорировать. Несмотря на то, что блоки состоят из опилок, они не поглощают влагу, благодаря остальным компонентам. Материал не нуждается в утеплении, так как имеет высокий показатель теплоизоляции.

Опилки можно приобрести на специальных предприятиях, которые занимаются обработкой дерева, этот материал не является дорогостоящим.

Как изготовить блоки из опилкобетона?

Вначале необходимо приготовить состав, для этого опилки тщательно высушивают, пропускают через сито с ячейками 10 на 10 миллиметров. После этого производят смешивание всех компонентов в однородный состав.

Приготовленный состав однородного вида, укладывают в формы, и утрамбовывают так, чтобы внутри не скапливался воздух. Утрамбовку можно производить ручным или механическим методом, при этом состав должен тщательно уплотниться.

По размерам опилкобетон совпадает со шлакоблоком, поэтому формы и оборудование могут быть аналогичными.

Чтобы убрать пустоту из блоков, и выпустить весь скопившийся воздух, в смесь помещают два штыря. Стоимость одного блока является достаточно низкой по сравнению с остальными материалами, то есть шлакоблоком, газобетоном или пенобетоном. Состав необходимо раскладывать по формам сразу после приготовления, так как спустя 1,5 часа раствор начинает застывать.

Блоки из опилкобетона отличаются универсальностью, при строительстве не нужно возводить дополнительные опалубки, то есть сэкономить время и силы. Блоки сушат на протяжении трех месяцев, это дает возможность набрать им прочности, и соответствовать своей марки. После заливки форм опилкобетоном, блоки вынимают спустя пять дней, а затем оставляют для окончательного просушивания. Для того чтобы работа происходила быстрее, производят заливку сразу по несколько десятков блоков.

Для того чтобы работа происходила быстрее, производят заливку сразу по несколько десятков блоков.

При изготовлении крупных блоков, используют формы разборного вида. Из деревянного материала сбивают специальные ящики, доски должны иметь толщину не меньше 20 миллиметров, чтобы под давлением раствора форма не развалилась.

Для блоков среднего или стандартного размера изготавливают формы в виде совместных ячеек, из досок толщиной от 20 миллиметров. В качестве крепления используют специальные стержни и гайки, а внутри выполняют пазы задвижного вида.

Выполнение монолитной заливки с помощью опилкобетона

Заливку производят при изготовлении крупных объемов материала. То есть если есть возможность залить сразу всю опалубку по периметру, с учетом её высоты. После заливки раствора, его тщательно утрамбовывают, для этого используют приборы из бруса, которые немного заостряются в нижней части.

Для того чтобы выполнить монолитную заливку, необходимо подготовить широкое корыто, которое имеет плоское дно, миксер ручного типа, и необходимые компоненты.

При этом не нужно изготавливать блоки, ожидать их высушивания, и выполнять работы по укладке. Монолитное строительство происходит быстрее.

Использование отходов опилок в бетоне

Машиностроение, 2013, 5, 943-947

Опубликовано в Интернете, декабрь 2013 г. (http://www.scirp.org/journal/eng)

http://dx.doi. org/10.4236/eng.2013.512115

Открытый доступ ENG

Использование отходов опилок в бетоне

Yong Cheng, Wen You, Chaoyong Zhang, Huanhuan Li, Jian Hu

Сычуаньский сельскохозяйственный университет, Яань, Китай

Электронная почта: [email protected]

Поступила в редакцию 26 сентября 2013 г.; пересмотрено 26 октября 2013 г.; принято 5 ноября 2013 г.

Copyright © 2013 Yong Cheng et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License,

, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

РЕФЕРАТ

В настоящее время опилки широко используются в качестве материала, заменяющего песок, для производства опилкобетона. Этот тезис

использует ортогональный тест для анализа механических и теплозащитных свойств, а также теплоизоляционных свойств с коэффициентом замещения опилок

0%, 3%, 5%, 7%, 10% соответственно, чтобы получить оптимальные опилки коэффициент замещения. Кроме того, в нем

также обсуждаются недостатки этого исследования.

Ключевые слова: Опилки отходы; Конкретный; механическое свойство; Оптимальный коэффициент замены опилок

1. Введение

В последние годы урбанизация Китая идет быстрыми темпами.0003

лениво развивается. Каждый год расходуется много строительных материалов

, и их количество резко увеличивается с каждым годом. Согласно некоторым предыдущим исследованиям, расходы на строительные материалы составляют около

одной трети расходов всего общества [1]. Для того, чтобы

сократить эксплуатацию природных ресурсов и ущерб окружающей среде, нам необходимо срочно ускорить разработку экологически чистой строительной техники. 0003

0003

териалы.

Реализация отходов опилок может не только

уменьшить ущерб окружающей среде, но и

сохранить бетонные материалы.

Он имеет много преимуществ по сравнению с традиционным бетоном, таких как низкая насыпная плотность, лучшее сохранение тепла и

свойства теплоизоляции,

меньшее загрязнение окружающей среды и т.д.

использование соломы в сельской местности, что может создать больше

0003

экономия окружающей среды прибыль.

2. Экспериментальные материалы и методы

2.1. Экспериментальные материалы

1) Цемент: Изготовлен на заводе Xinkang Cement,

Яань, Сычуань. Композитный портландцемент 32.5R, физические свойства

приведены в таблице 1.

2) Опилки из отходов: Собраны с заброшенного лесозавода

. По крупности средний сорт составляет 0,25 — 0,5

мм после прохождения сит.

3) Речной песок и щебень: Оба материала соответствуют экспериментальным требованиям [2].

2.2. Экспериментальные методы

Исследование физических свойств цемента по GB/T

17671-1999 «Метод исследования прочности цементного раствора

». Начальная прочность на сжатие обычного бетона

составляет 25 МПа. Изготовить образцы в соответствии с

GBT50107-2010 «Норма испытаний на прочность бетона

», соотношение замещающего песка 0%, 3%, 5%, 7%, 10%.

Каждая группа состоит из трех образцов, и эти образцы

были сформированы вибрационным методом. Кроме того, была испытана прочность на сжатие

после стандартного отверждения. При испытании

его теплосберегающих и изоляционных свойств 28 d,

с использованием того же соотношения смеси для изготовления образца,

размером 400 × 400 × 30.

Для изучения влияния моносахаридов на бетон,

разделить испытуемых на сравнительные группы и экспериментировать.0003

психическая группа, экспериментальная группа была прокипятена

дистиллированной водой, не содержащей моносахаридов. Как

Как

образцов экспериментальной, так и сравнительной групп

были высушены при 170°C в течение 3 часов. Изготовьте образцы с тем же соотношением смеси

, что и соотношения замещения: 0%,

3%, 5%, 7%, 10%.

3. Экспериментальные результаты и анализ

3.1. Влияние отходов опилок

Коэффициент замещения на сжатие

Прочность

Прочность на сжатие образцов различных периодов

Влияние пород древесины, обработки частицами и состава смеси

M. R. Garcez 1 , E. O. Garcez 2 , A. O. Machado 2 , D. A. Gatto 2

1 Interdisciplinary Department, Federal University of Rio Grande do Sul (UFRGS), Бразилия

2 Инженерный центр, Федеральный университет Пелотас (UFPel), Бразилия

Адрес для корреспонденции: М. Р. Гарсез, Междисциплинарный факультет, Федеральный университет Риу-Гранди-ду-Сул (UFRGS), Бразилия.

| Электронная почта: |

Copyright © 2016 Научное и академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Цель этого исследования заключалась в изучении влияния пород древесины, обработки частиц и пропорций смеси на физические (плотность) и механические (прочность на сжатие и динамический модуль упругости) свойства цементно-древесных композитов. Были исследованы различные пропорции смеси, основанные на соотношении цемент: древесина 0,3:0,7 по объему, с Pinus elliottii и Eucalyptus grandis Содержание опилок 0-100, 25-75, 50-50, 75-25 или 100-0. Частицы опилок были предварительно обработаны либо известковым, либо цементным покрытием для улучшения совместимости цемента и древесины. Результаты показывают, что порода древесины, обработка частиц и пропорции смеси могут влиять на физические и механические свойства цементно-древесных композитов. В целом, результаты подтверждают, что опилки эвкалипта и цемент естественным образом совместимы и не требуют какой-либо предварительной обработки частиц, чтобы избежать проблем с совместимостью.

Результаты показывают, что порода древесины, обработка частиц и пропорции смеси могут влиять на физические и механические свойства цементно-древесных композитов. В целом, результаты подтверждают, что опилки эвкалипта и цемент естественным образом совместимы и не требуют какой-либо предварительной обработки частиц, чтобы избежать проблем с совместимостью.

Ключевые слова:

Pinus elliottii, E ucalyptus grandis, Известь, цемент, опилки, отходы

Ссылайтесь на эту статью: M. R. Garcez , E. O. Garcez , A. O. Machado , D. A. Gatto , Цементно-древесные композиты: влияние пород древесины, обработка частиц и пропорции смеси, International Journal of Composite Materials , Vol. 6 № 1, 2016. С. 1-8. дои: 10.5923/j.cmaterials.20160601.01.

Описание статьи

- 1. Введение

- 2. Материалы и методы

- 2.

1. Материалы

1. Материалы

- 2.2. Пропорции смешивания и производство

- 2.3. Физические и механические свойства

- 2.4. Статистический анализ

- 3. Результаты и обсуждение

- 3.1. Плотность

- 3.2. Прочность на сжатие

- 3.3. Динамический модуль упругости

- 4. Выводы

1. Введение

Бразилия входит в пятерку крупнейших производителей делового круглого леса вместе с США, Китаем, Российской Федерацией, Российской Федерацией и Канадой. Эти страны произвели в 2013 г. 54% всего мирового производства [1]. Как следствие, лесопильные заводы ежегодно производят огромное количество древесных отходов, неправильная утилизация которых может привести к ущербу для окружающей среды и экономическим проблемам для деревообрабатывающих компаний.

Биомасса растений уже используется для производства инженерных материалов, охватывающих технологические и научные аспекты, а также экономические, экологические и социальные вопросы [2]. Использование древесины в цементной матрице, в частности, изучалось более ста лет, тогда как ее промышленное использование началось позже. Первоначально мелкие древесные частицы внедряли в цементную матрицу для производства плит низкой плотности, используемых в основном для изоляционных целей [3]. Однако в недавних исследованиях также изучалось использование древесных отходов в качестве сырья для производства многих других композитов, таких как панели на основе древесины, цементные плиты и пластиковая древесина [4].

Использование древесины в цементной матрице, в частности, изучалось более ста лет, тогда как ее промышленное использование началось позже. Первоначально мелкие древесные частицы внедряли в цементную матрицу для производства плит низкой плотности, используемых в основном для изоляционных целей [3]. Однако в недавних исследованиях также изучалось использование древесных отходов в качестве сырья для производства многих других композитов, таких как панели на основе древесины, цементные плиты и пластиковая древесина [4].

Древесные отходы в виде волокон, частиц или прядей потенциально могут быть использованы в качестве армирующего агента или наполнителя в цементных композитах [3, 5-9]. Цементно-древесные композиты имеют много преимуществ по сравнению с другими традиционными древесными материалами, включая лучшую изоляцию. и пожаробезопасность, лучшую стойкость к намоканию водой, лучшие бактерицидные свойства и большую жесткость [5].

Древесные волокна, как и натуральные волокна, состоят из трех основных компонентов: целлюлозы, гемицеллюлозы и лигнина. Относительная доля этих компонентов может варьироваться в зависимости от типов волокон и растительного источника [2]. Для некоторых конкретных применений может потребоваться удаление определенных химических элементов [10].

Относительная доля этих компонентов может варьироваться в зависимости от типов волокон и растительного источника [2]. Для некоторых конкретных применений может потребоваться удаление определенных химических элементов [10].

Из-за химической морфологии цемента и целлюлозы водородные связи и/или гидроксильные мостики могут играть важную роль в связывании этих компонентов [3]. С другой стороны, гемицеллюлозы, крахмалы, сахара, фенолы и кислоты, присутствующие в древесных волокнах в разном количестве для каждой породы древесины, имеют тенденцию препятствовать гидратации цемента, что не только приводит к увеличению времени схватывания, но и ограничивает прочность цементного композита. за счет микротрещиноватости матрицы при гидратации цемента [3, 6]. На сложную систему самой реакции гидратации цемента оказывает влияние концентрация Ca(OH) 2 , pH и температура. Разные условия определяют разные выходы реакций и разную стабильность конечных продуктов [11]. Ингибирование гидратации цемента происходит, когда центры зарождения гидрата силиката кальция (C-S-H), которые изначально представляют собой положительно заряженные поверхности, отравляются анионами сахара-кислоты. Поверхность древесно-волокнистых материалов, вероятно, является наиболее вероятным местом для обнаружения ингибирующих эффектов, связанных с гидратацией цемента [7].

Поверхность древесно-волокнистых материалов, вероятно, является наиболее вероятным местом для обнаружения ингибирующих эффектов, связанных с гидратацией цемента [7].

Изменчивость свойств натуральных волокон, как правило, зависит от среды произрастания (температуры, влажности, состава почвы, воздуха и возраста), но также зависит от способа сбора и обработки растений [2]. Таким образом, на физико-механические свойства цементно-древесных композитов большое влияние оказывают породы древесины, используемые в производстве, а также содержание древесины [3], размер древесных частиц [3, 4] и обработка частиц [3, 5, 7]. , 8].

Основная цель данного исследования заключалась в изучении влияния двух пород древесины, трех обработок частиц и пятнадцати различных пропорций смеси на физические и механические свойства цементно-древесных композитов посредством анализа плотности, прочности на сжатие и динамического модуля. эластичности.

2. Материалы и методы

2.

1. Материалы

1. Материалы

Бразильский цемент CPV-ARI [12], аналогичный портландцементу Тип III – HESC – Цемент высокой ранней прочности (ASTM C150-12) использовался в качестве связующего.

Pinus elliottii и Eucalyptus grandis отходы были получены от деревообрабатывающей промышленности, расположенной в Южной Бразилии. Были использованы две обработки частиц:

Цементное покрытие [13], которое заключалось в смешивании влажных опилок и цемента с соотношением опилок:цемент 8:1 по объему;

Погружение частиц опилок в насыщенный раствор извести [5], приготовленный из гидроксида кальция типа CH II [14] с опилками: вода: Ca(OH) 2 в соотношении 1:1:0,05 по массе, в течение 24 часов с последующей кратковременной промывкой проточной водопроводной водой.

На рис. 1 показаны в натуре и предварительно обработанные частицы опилок, названные в соответствии с породой древесины и обработкой частиц: P nat (ρ un 0,21 г/см 3 ), P cem (ρ UN 0,29G/см 3 ), стр. ALK (ρ UN 0,21G/CM 3 ), E

ALK (ρ UN 0,21G/CM 3 ), E

// / / 3 ). 3 ), E CEM (ρ UN 0,30G/CM 3 ) и E ALK (ρ UN /

| Рис. 1 В натуре и предварительно обработанных опилках: (a) Pinus elliottii ; (b) Eucalyptus grandis |

В таблице 1 показан химический состав предварительно обработанных образцов опилок, полученный с помощью рентгеновской флуоресценции (XRF).

|

Figure 2 shows sawdust waste particle size distributions, after sieving to получить плотную градацию [15].

| F ig ure 2 . Гранулометрический состав: (a) Pinus elliottii ; (b) Eucalyptus grandis |

2.2. Пропорции смеси и производство

Пропорции смеси были определены на основе соотношения цемент:древесина 0,3:0,7 по объему с содержанием опилок Pinus elliottii и Eucalyptus grandis 100-0, 75-25, 50 -50, 25-75 и 0-100, как показано в таблице 2.

|

Manufacture process consisted in mixing cement, water and sawdust contents (Table 3) в планетарной растворомешалке, помещая по пять образцов каждого композита в цилиндрические металлические формы размером 20х40 мм. Через семь дней отверждения образцы были извлечены из формы и выдержаны в лабораторном помещении, защищенном от воздушных потоков и прямой изоляции, в течение 21 дня.

Через семь дней отверждения образцы были извлечены из формы и выдержаны в лабораторном помещении, защищенном от воздушных потоков и прямой изоляции, в течение 21 дня.

|

2.3. Физические и механические свойства

Характеристики цементно-древесных композитов в отношении пород древесины, обработки частиц и пропорций смеси оценивались по физическим и механическим свойствам.

Плотность

Плотность определяли путем измерения массы и объема каждого образца в соответствии с уравнением 1, где M 0 — вес (г), V 0 — объем (см 3 ), а ρ — плотность (г/см 3 ). Результаты представляли как среднее значение пяти измерений.

| (1) |

Прочность на сжатие и динамический модуль упругости

Испытания на прочность на сжатие проводились на универсальной испытательной машине в соответствии с процедурой, адаптированной из Бразильского технического стандарта прочности цемента на сжатие[16]. , учитывая скорость нагружения 0,05 МПа/с и представленную как среднее значение пяти образцов.

, учитывая скорость нагружения 0,05 МПа/с и представленную как среднее значение пяти образцов.

Динамический модуль упругости определяли [17] путем измерения скорости ультразвукового импульса на испытательном приборе aTICO Proceq с преобразователями 54 Гц. Результаты представляли как среднее значение пяти образцов на основе уравнения 2, где V — скорость ультразвукового импульса (мм/мкс), ρ — плотность (кг/м³), а µ — коэффициент Пуассона.

| (2) |

2.4. Статистический анализ

Дисперсионный анализ (ANOVA) выполняли с использованием коммерческого программного обеспечения Statgraphics. Критерий наименьшей значимой разницы Фишера (LSD) использовали для сравнения разницы между средними значениями свойств на уровне 0,05.

3. Результаты и обсуждение

Тенденции в средних значениях свойств цементно-древесных композитов установить трудно, в основном потому, что древесные волокна являются биологическим материалом и имеют присущую изменчивость длины волокон и свойств [7]. Кроме того, обработка каждого древесного волокна может быть неравномерной по поверхности волокна. Тем не менее, образцы древесины, обработка и пропорции смеси, предложенные в этой экспериментальной программе, привели к набору данных, который позволил изучить явные тенденции в средних физических и механических свойствах цементно-древесных композитов, как обсуждается в этом разделе.

Кроме того, обработка каждого древесного волокна может быть неравномерной по поверхности волокна. Тем не менее, образцы древесины, обработка и пропорции смеси, предложенные в этой экспериментальной программе, привели к набору данных, который позволил изучить явные тенденции в средних физических и механических свойствах цементно-древесных композитов, как обсуждается в этом разделе.

3.1. Плотность

На рис. 3 приведены результаты определения плотности цементно-древесных композитов, значения которых представлены в табл. 3. Результаты согласуются с другими, опубликованными в литературе [3, 4, 8, 11, 19].

| Figure 3. Density of cement-wood composites |

|

. плотность и, как следствие, меньшую прочность на сжатие [11, 18]. Цементно-древесные композиты с более высокой плотностью также имеют более высокие значения модуля упругости и модуля разрыва [19]. С другой стороны, снижение плотности приводит к более легким элементам, что может быть преимуществом при обработке и транспортировке.

плотность и, как следствие, меньшую прочность на сжатие [11, 18]. Цементно-древесные композиты с более высокой плотностью также имеют более высокие значения модуля упругости и модуля разрыва [19]. С другой стороны, снижение плотности приводит к более легким элементам, что может быть преимуществом при обработке и транспортировке.

В этом исследовании на плотность цементно-древесных композитов значительное влияние оказала обработка частицами. Композиты с опилками, обработанными цементным покрытием, показали более высокую плотность, за ними следуют композиты с опилками в опилках natura и с опилками, погруженными в щелочной раствор.

Что касается P100E0, который содержит только опилки Pinus elliottii , результаты испытаний показывают, что значения плотности выше для цементного покрытия, уменьшаясь при погружении в щелочной раствор или

.0197 в опилках natura применяются.

С другой стороны, композиты с Eucaliptus grandis , P0E100, P25E75, P50E50 и P75E25 демонстрируют другое поведение: плотность выше для цементного покрытия, снижается, когда применяется в опилках natura и обработка частиц погружением в раствор щелочи.

Пропорции смеси, в которых использовались смеси обеих пород древесины (P25E75, P50E50 и P75E25) и частицы опилок были погружены в щелочной раствор, показали самые низкие значения плотности и отсутствие статистической разницы между средними значениями.

3.2. Прочность на сжатие

На рис. 4 показаны результаты прочности на сжатие цементно-древесных композитов, значения которых представлены в табл. 4. Результаты согласуются с другими данными, опубликованными в литературе [3, 4, 7, 8].

| Рис. 4 Таблица 4.9 Таблица 4. Прочность на сжатие цементных композитов |

Результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты показали, что результаты были показаны, что было показано, что уделяется. Цементно-древесные композиты со 100% содержанием опилок Pinus elliottii показали лучшие характеристики в отношении прочности на сжатие, когда частицы опилок были предварительно обработаны цементным покрытием. Образцы смесей Pinus elliottii и Eucaliptus grandis ведет себя так же: более высокое процентное содержание Pinus elliottii и обработка частиц цементного покрытия, как правило, приводят к более высоким значениям прочности на сжатие. Рассматривая образцы со 100% Eucaliptus grandis , более высокие значения прочности на сжатие были достигнуты с в опилках natura .

Цементно-древесные композиты со 100% содержанием опилок Pinus elliottii показали лучшие характеристики в отношении прочности на сжатие, когда частицы опилок были предварительно обработаны цементным покрытием. Образцы смесей Pinus elliottii и Eucaliptus grandis ведет себя так же: более высокое процентное содержание Pinus elliottii и обработка частиц цементного покрытия, как правило, приводят к более высоким значениям прочности на сжатие. Рассматривая образцы со 100% Eucaliptus grandis , более высокие значения прочности на сжатие были достигнуты с в опилках natura .

Предыдущее исследование цементно-древесных композитов с в natura Pinnus sp. опилки и соотношение цемент:древесина:вода 1:0,21:0,6 привели к среднему значению прочности на сжатие 5 МПа [8], что совместимо со средним значением 4,16 МПа (таблица 4) для P100E0 nat с соотношением цемент:древесина:вода 1:00:48:0,60.

Как общая тенденция, это исследование показывает, что самые высокие значения прочности на сжатие достигаются в композитах с более высоким процентным содержанием в опилках natura Eucaliptus grandis . С другой стороны, высокое содержание в natura Pinus elliottii снижало прочность на сжатие.

С другой стороны, высокое содержание в natura Pinus elliottii снижало прочность на сжатие.

Экспериментальные результаты [20] испытаний на прочность при сжатии цементно-древесных композитов показывают, что 9Опилки 0197 Eucalyptus и цемент естественно совместимы и не требуют какой-либо предварительной обработки частиц, чтобы избежать проблем с совместимостью. Эти результаты согласуются с результатами, полученными в настоящем исследовании. Эти результаты, касающиеся композитов с опилками эвкалипта , очень важны для промышленных целей, поскольку древесина эвкалипта является наиболее важным сырьем для целлюлозно-бумажной промышленности в Бразилии [21], а переработка древесины приводит к большому количеству отходов. .

Опилки Eucaliptus grandis , предварительно обработанные путем погружения в щелочной раствор, показали более низкие значения прочности на сжатие по сравнению с опилками в опилках natura . Пропорции смеси, в которых использовались смеси обеих пород древесины (P25E75, P50E50 и P75E25) и частицы опилок были погружены в щелочной раствор, показали самые низкие значения прочности на сжатие и отсутствие статистической разницы между средними значениями.

Связь между древесным волокном и цементом может быть химической, физической или их комбинацией. На границе между древесным волокном и цементной матрицей напряжение передается между древесным волокном и цементом [7]. Сильная или слабая межфазная связь влияет на механическое поведение композита. Если существует сильная связь, в результате получается хрупкий материал с высокой прочностью, как показано на рисунке 5 (а). С другой стороны, слабая связь приводит к получению более жесткого материала без высокой прочности (рис. 5(b)).

| Рис. (a) Хрупкое поведение цементного теста; (b) Тяжелое поведение P100E0 CIM Композит цементной мытья |

На рисунке 6 показывает стресс с поведением дисвязанного пространства

с в поведении. , при испытаниях на прочность на сжатие, результаты которых представлены в табл. 4.

4.

| . (а) Р50Е50; (а) P25E75; (a) P0E100 |

Жесткое поведение цементно-древесных композитов, которое показывает эффективность передачи нагрузки между матрицей и древесным волокном, можно проверить на рисунке 6, а также увеличение прочности на сжатие при выше процент в натуре Eucaliptus grandis опилки.

3.3. Динамический модуль упругости

Важность определения модуля упругости связана с тем фактом, что это механическое свойство напрямую связано с жесткостью, деформируемостью и контролем растрескивания цементно-древесных композитов [22]. Модуль упругости цементного теста зависит в основном от его пористости и соотношения вода:цемент. Однако в цементно-древесном композите соотношение между пастой и заполнителем, породой древесины и обработкой древесными частицами также может иметь значение.

На рис. 7 представлены результаты определения динамического модуля упругости цементно-древесных композитов, значения которых представлены в табл. 5. Результаты согласуются с другими, опубликованными в литературе [3, 4, 8, 9].

5. Результаты согласуются с другими, опубликованными в литературе [3, 4, 8, 9].

| Рис. 7 Таблица 50189 |

The modulus of elasticity of Pinus and Eucaliptus may range from 7GPa-13GPa and 12GPa-19GPa, respectively. В результате механические свойства цементно-древесных композитов, особенно в отношении жесткости и деформируемости, могут значительно различаться при использовании смесей древесных пород.

Экспериментальные результаты (Таблица 5) показали влияние породы древесины на модуль упругости. Хотя композиты с высоким содержанием 9Опилки 0197 Eucaliptus grandis (P25E75 и P0E100) показали самые высокие значения прочности на сжатие (рис. 4), такие композиты не показали такого же поведения в отношении модуля упругости.

Высокий коэффициент вариации (Таблица 5) может быть результатом неоднородности образцов цементно-древесного материала, но также может возникать из-за того, что на ультразвуковые измерения могут влиять несколько факторов, таких как длина оптического пути, содержание влаги, температура, форма и размер образца.

Влияние заполнителя на модуль упругости иногда может иметь большее значение, чем прочность или возраст. Для композитов с разным типом заполнителя это влияние может быть еще более сложным [23]. В этом исследовании было обнаружено, что разные композиты с одинаковым диапазоном прочности могут иметь очень разные модули упругости, и предполагается, что эти результаты получены из-за совокупного влияния.

На рис. 8 показан динамический модуль упругости цементно-древесных композитов со статистическими данными сравнения средних значений, где одинаковые буквы означают обработку эквивалентными средними значениями. Композит П75Э25 с частицами, предварительно обработанными цементным покрытием, показал самое высокое значение модуля упругости.

| Рис. 8 Динамический модуль упругости цементно-древесных композитов со статистическими данными сравнения средних значений |

Цементно-древесные композиты со 100%, 75% и 50% опилок Pinus elliottii и частиц, предварительно обработанных цементным покрытием, показали лучшие характеристики в отношении модуля упругости. Композиты P100E0 и P50E50 не показали статистической разницы между средними значениями для частиц, предварительно обработанных погружением в щелочной раствор.

Композиты P100E0 и P50E50 не показали статистической разницы между средними значениями для частиц, предварительно обработанных погружением в щелочной раствор.

Композиты со 100% содержанием опилок Eucaliptus grandis показали наилучшие результаты в отношении модуля упругости для в natura опилок с последующим покрытием цементом и погружением в обработку щелочным раствором.

Прочность межфазной связи между волокном и цементной матрицей зависит от содержания влаги из-за пониженной прочности влажного волокна на изгиб, что делает его более гибким и с меньшей вероятностью препятствует растрескиванию цементной матрицы [3]. Таким образом, учитывая гигроскопическое поведение древесины, модуль упругости цементно-древесного композита ниже, чем модуль упругости самого цементного теста, и имеет тенденцию к снижению по мере увеличения процентного содержания древесины.

4. Выводы

Результаты показали, что порода древесины, обработка частиц и пропорции смеси могут влиять на физические и механические свойства цементно-древесных композитов.

Смеси Eucalyptus grandis и опилок Pinus ellioti давали промежуточные значения плотности, от промежуточных до более низких значений прочности на сжатие и от промежуточных до более высоких значений динамического модуля упругости. Композиты со 100% содержанием Eucalyptus grandis показал более высокие значения прочности на сжатие. Более легкие композиты были получены с опилками Pinus ellioti .

В целом, результаты подтверждают, что опилки Eucalyptus и цемент естественным образом совместимы и не требуют какой-либо предварительной обработки частиц, чтобы избежать проблем с совместимостью.

Каталожные номера

| [1] | К. Юргенсен, В. Коллерт, А. Лебедис, 2014 г., Оценка производства делового круглого леса из лесонасаждений, Серия рабочих документов по лесонасаждениям и деревьям, ФАО FP/48/E. |

| [2] | Н. Солтани, А. Бахрами, М.И. Печ-Канул, Л.А. Гонсалес, 2015 г., Обзор физико-химической обработки рисовой шелухи для производства современных материалов, Журнал химической инженерии, 264, 899-935. |

| [3] | С. Фрайборт, Р. Мауриц, А. Тайшингер, У. Мюллер, 2008 г., Композиты на цементной связке – механический обзор, BioResourches, 3(2), 602-626. |

| [4] | Р. М. Ронким, Ф. С. Ферро, Ф. Х. Ичимото, К. И. Кампос, М. с. Бертолини, А. Л. Христофоро, Ф. А. Р. Лар, 2014, Физические и механические свойства древесно-цементного композита с лигноцеллюлозными отходами, Международный журнал композитных материалов, 4 (2), 69-72. |

| [5] | М. Фан, М.К. Ндиконтар, С. Чжоу, Дж. Х. Нгамвенг, 2012, Цементные композиты из тропических пород древесины: совместимость древесины и цемента, Строительство и строительные материалы, (36), 135 –140. |

| [6] | X. Лин, М. Р. Силсби, Д. М. Рой, Р. Кесслер, П. Р. Бланкенхорн, 1994, Подходы к улучшению свойств цементных композитов, армированных древесным волокном, Исследование цемента и бетона, 24 (8), 1558-1566 гг. |

| [7] | J. L. Pehanicha, P.R. Blankenhorna, M.R. Silsbeeb, 2004, Влияние уровня обработки поверхности древесного волокна на отдельные механические свойства древесноволокнистых цементных композитов, Исследования цемента и бетона, 34, 59–65. |

| [8] | Бертолини М.С., Кампос К.И., Соуза А.М., Панзера Т.Х., Христофоро А.Л., Лар Ф.А.Р., 2014, Древесно-цементные композиты из отходов Pinus sp. дерево: Эффект обработки частиц. International, Journal of Composite Materials, 4(2), 146-149. |

| [9] | А. Ашори, Т. Табарса, Ф. Амоси, 2012, Оценка использования железнодорожных шпал из отходов древесины в древесно-цементных композитных материалах, Строительство и строительные материалы, 27, 126–129. |

| [10] | А. Бахрами, Н. Солтани, М.И. Печ-Канул, К.А. Гутьеррес, 2016, Разработка композитов с металлической матрицей из промышленных/сельскохозяйственных отходов и их производных, Критические обзоры в области науки и техники об окружающей среде, 46, 143-208. |

| [11] | F C. Jorge, C. Pereira, JMF Ferreira, 2004, Древесно-цементные композиты: обзор, Holz Roh Werkst, 62, 370–377. |

| [12] | АБНТ. Бразильская ассоциация технических стандартов. NBR 5733: Портландцемент с высокой начальной прочностью. Рио-де-Жанейро, 19 лет91. |

| [13] | S. A. Costa, «Incorporação de serrim em argamassas cimentícias», M. Eng. Диссертация, Universidade do Minho, Guimarães, Portugal, 2012. |

| [14] | ABNT. Бразильская ассоциация технических стандартов. NBR 7115: Гидроксид кальция для строительных растворов. Требования. Рио-де-Жанейро, 2003 г. Требования. Рио-де-Жанейро, 2003 г. |

| [15] | ABNT. Бразильская ассоциация технических стандартов. NM 248: Распределение частиц по размерам. Рио-де-Жанейро, 2003 г. |

| [16] | АБНТ. Бразильская ассоциация технических стандартов. NBR 7215: Прочность цемента на сжатие. Рио-де-Жанейро, 1996 г. |

| [17] | ABNT. Бразильская ассоциация технических стандартов. NBR 15630: Строительные растворы. Определение динамического модуля упругости при распространении ультразвуковой волны. Rio de Janeiro, 2008. |

| [18] | M. R Garcez, T. Santos, D. A. Gatto, 2013, Avaliação das propriedades físicas e mecânicas de concretos pré-moldados com adição de serragem em substituição ao agregado miúdo, Ciência & Engenharia, 22, 95-104. |

| . -493. | |

| [20] | V. Castro, R.D. Araújo, C.

|

Он способен выдержать в течение нескольких часов температуру в 1200 градусов.

Он способен выдержать в течение нескольких часов температуру в 1200 градусов.

1. Материалы

1. Материалы