Содержание

долговечность, от чего зависит срок эксплуатации

Главная

Статьи

Срок службы дома из газобетона

Газобетонные блоки являются достаточно распространенным строительным материалом. Они выпускаются более чем 80 российских компаний и прочно заняли свою нишу на рынке. Первые газобетонные здания появились в 20-х годах ХХ века, причем немалая часть из них сохранилась до нынешнего времени. Соответственно, многие производители заявляют, что эксплуатационный ресурс газоблоков достигает 100 лет. Однако существует также мнение, что срок службы дома из газобетона составляет всего 10-15 лет, поэтому стоит разобраться в вопросе.

Срок службы по ГОСТу

В странах Прибалтики газобетонные дома стоят уже 40-50 лет, в Европе – даже по 80. В РФ данный материал начал активно применяться не так давно, поэтому основной массе коттеджей из него 10-15 лет. Постепенно газоблоки становятся все более востребованными, что говорит в пользу их эксплуатационных параметров.

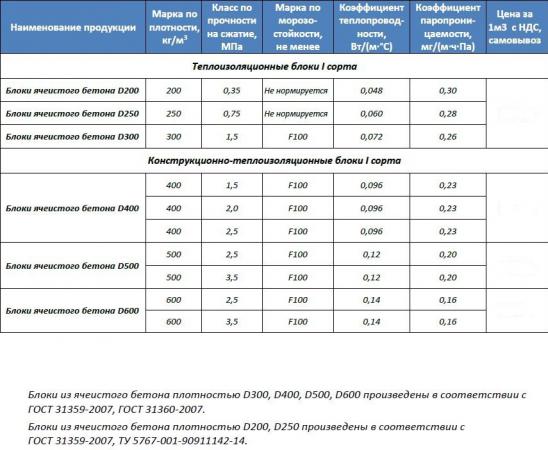

Срок службы любого стройматериала – это долговечность (по терминологии СНиП). Под долговечностью подразумевается способность сохранять изначальные свойства при регламентированных сроках проведения ремонта. Изготовление и использование газобетона регулируется нормами ГОСТ 25485-89, ГОСТ 21520-89 и др. Они предписывают, что газо- и пеноблоки могут эксплуатироваться, пока имеют:

- класс прочности на сжатие кладки В12,5 и выше;

- уровень водонепроницаемости от 0,2 МПа;

- морозостойкость от 25 циклов.

Причины снижения характеристик газобетонных блоков

Срок годности любого бетона с ячеистой структурой способен существенно сокращаться под воздействием таких факторов, как:

- Карбонизация.

Медленно протекающие химические реакции приводят к превращению основных компонентов газоблоков в воду и углекислоту (СО2). Это происходит под влиянием внешних факторов. Однако явная карбонизация (растрескивание, потеря прочности и уменьшение объема блоков вдвое через 1-2 года) наблюдалась только на начальном этапе выпуска материала. Недостаток был устранен стабилизаторами еще в 70-х годах. Блоки от D400 до D600 не подвержены карбонизации.

Однако явная карбонизация (растрескивание, потеря прочности и уменьшение объема блоков вдвое через 1-2 года) наблюдалась только на начальном этапе выпуска материала. Недостаток был устранен стабилизаторами еще в 70-х годах. Блоки от D400 до D600 не подвержены карбонизации.

- Высокая влажность.

Структура с открытыми ячейками приводит к быстрой впитываемости влаги. Со временем ее количество может составлять до 20% массы блока, что значительно больше, чем у дерева и пенобетона с закрытыми ячейками. Нахождение долгое время в мокром состоянии приводит к разрушению материала. Поэтому газоблоки нельзя применять при строительстве фундаментов и прочих подземных частей здания. Высыхание газобетона при температуре воздуха от +20°С происходит за 6-10 часов с 20% влажности до нормальных 2%.

- Плохая морозостойкость.

Наименьшее допустимое количество циклов по ГОСТ 31360-2007 составляет 25, но производители стараются увеличить его до 35-100 посредством стабилизаторов. Хотя при большом проценте впитанной влаги материал все равно начнет разрушаться.

Хотя при большом проценте впитанной влаги материал все равно начнет разрушаться.

- Неудовлетворительная изоляция.

Любое газоблочное здание нуждается в проведении изоляционных работ (оштукатуривании или облицовке искусственным кирпичом). Именно отделка защищает газобетон от влаги и ее замерзания внутри, продлевая его эксплуатационный срок. Если она выполнена с нарушением технологии или плохими материалами, то газобетонные блоки придут в негодность намного быстрее.

Что необходимо для долговечности газобетонных построек?

Чтобы здание прослужило без капитального ремонта заявленные ГОСТом 50 лет и более, нужно придерживаться нескольких рекомендаций:

- руководствоваться ТТК «Кладка наружных стен из газобетонных блоков» на протяжении всего процесса выполнения кладочных работ;

- дождаться полного высыхания «свежего» газобетона и сразу приступить к отделочному или облицовочному этапу для защиты от влажности;

- оставить вентиляционные зазоры между изоляцией и стеной;

- подобрать марку газобетона в соответствии с этажностью здания и указанной производителем несущей способностью блоков;

- позаботиться о гидроизоляции фундамента, а также отводе грунтовых вод и обустройстве ливневой канализации (если есть потребность).

Именно от этих нюансов зависит, сколько прослужит дом. При соблюдении всех рекомендаций можно заметно продлить срок службы строения и избежать дорогостоящих капитальных ремонтов. При этом в помещениях будет сохраняться здоровый микроклимат.

Газобетонные блоки или пенобетонные блоки что лучше? Ответ в продукции «Калефф»!

Пеноблоки от производителя в Калужской области

Продукция нашей компании – это качественные неавтоклавные пенобетонные блоки конструкционно-теплоизоляционного назначения различных размеров и плотности. Сфера применения блоков – строительство стен, несущих конструкционные нагрузки, межкомнатных перегородок, утепление помещений и звукоизоляция строительных поверхностей, а также как противопожарная защита строительных объектов и конструкций.

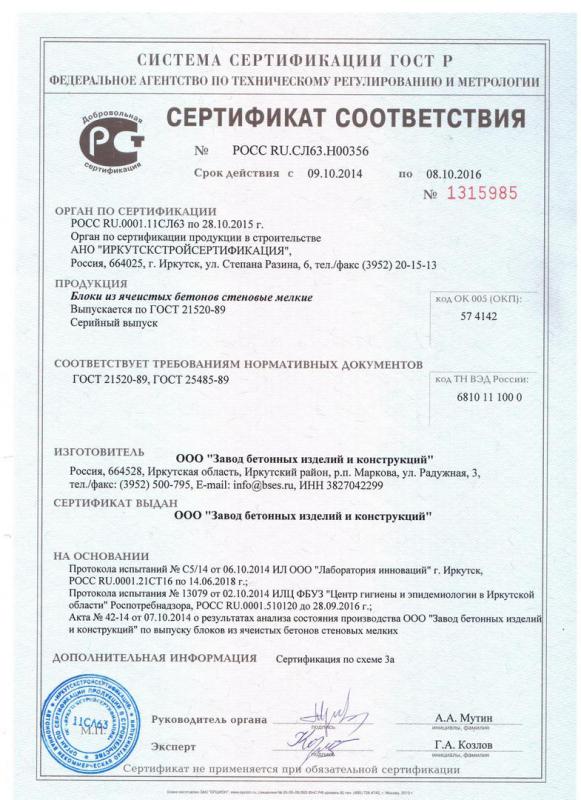

Пеноблоки нашего производства зарекомендовали себя в регионе, как надежный и высококачественный продукт благодаря стабильности производства и превосходным характеристикам, выпускаемого пенобетона.![]() На нашем складе всегда находятся пенобетонные блоки самых ходовых размеров и плотности. Вся продукция изготовлена в строгом соответствии с ГОСТ 25485-89, ГОСТ 21520-89 и имеет необходимые сертификаты качества и результаты сертификационных испытаний, ознакомиться с которыми Вы всегда можете на нашем сайте или в нашем офисе.

На нашем складе всегда находятся пенобетонные блоки самых ходовых размеров и плотности. Вся продукция изготовлена в строгом соответствии с ГОСТ 25485-89, ГОСТ 21520-89 и имеет необходимые сертификаты качества и результаты сертификационных испытаний, ознакомиться с которыми Вы всегда можете на нашем сайте или в нашем офисе.

Каталог пенобетонных блоков

Характеристики пеноблоков:

| Плотность: | D600 | D800 | D900 | 1м3/шт | 1 поддон/шт | ||||||

| Прочность: | B1,5; B2 | B2; B3 | B2; B3 | ||||||||

| Размеры мм: | 100x300x600 | 100x300x600 | 100x300x600 | 55,5 | 96 | ||||||

| 200x300x600 | 200x300x600 | 200x300x600 | 27,7 | 48 | |||||||

| 400x300x600 | 400x300x600 | 400x300x600 | 13,8 | 24 | |||||||

| Стоимость* м3: | от 5500 р | от 6200 р | под заказ | ||||||||

| Вес 1м3 кг: | 600 | 800 | 900 | ||||||||

| 1 поддон (ШВГ 1200x1300x1200 мм) — 1,73 м3 | |||||||||||

| Вес поддона кг: | 1038 | 1450 | 1557 | ||||||||

*Стоимость указана без учета доставки и залоговой стоимости поддона (150 р. — возвращается при условии возврата поддона в течении 30 дней с момента поставки продукции заказчику) — возвращается при условии возврата поддона в течении 30 дней с момента поставки продукции заказчику) | |||||||||||

| Скачать Прайс-лист | |||||||||||

| Посмотреть все >>> | |||||||||||

КАЛЕФФ. Качество по выгодной цене

Мы сосредоточились на производстве по-настоящему надежных и долговечных строительных материалов, поэтому:

- используем только самые качественные марки цемента (ЦЕМ I 52,5B от компании «HeidelbergCement» — соответствует М500 – М600 и применяется для строительства особопрочных строений – аэродромы, мосты и пр.)

- обязательно добавляем полипропиленовое фиброволокно (фибра значительно увеличивает прочностные характеристики блока, выполняя роль армирующего компонента).

Пенобетонные блоки изготавливаются по резательной технологии, благодаря чему обеспечивается изготовление изделий с высокой точностью геометрических размеров (+-1мм), прямолинейностью граней, отличным качеством поверхностей (блоки сразу готовы к штукатурным работам). Это в свою очередь, позволяет выполнять кладку нашей продукции с использованием клея, что существенно повышает и теплоэффективность наружных стен и экономию на строительных материалах.

Это в свою очередь, позволяет выполнять кладку нашей продукции с использованием клея, что существенно повышает и теплоэффективность наружных стен и экономию на строительных материалах.

Мы работаем на качество и ценим всех заказчиков, независимо от объема Вашего заказа, поэтому Вы всегда можете рассчитывать на разумную экономию и 100% качество наших изделий. Все партии пенобетонных блоков проходят предпродажный контроль, чтобы обеспечить Вам максимально надежное строительство и выгодное сотрудничество!

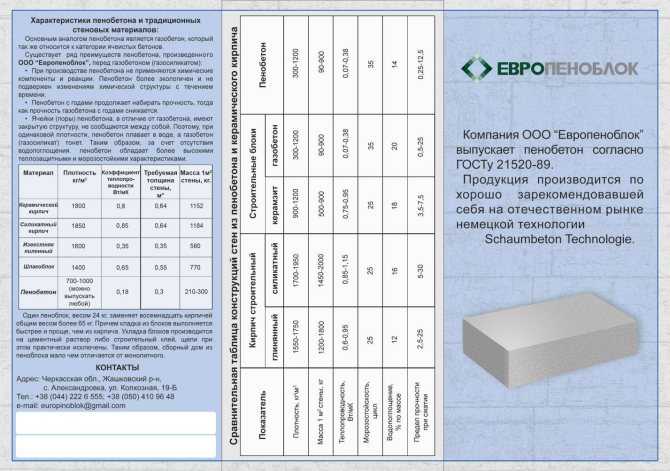

Сравнительная таблица характеристик пенобетона

Ниже представлена небольшая сравнительная таблица, наглядно отражающая преимущества пенобетона относительно традиционных материалов.

Пеноблок или газоблок. Что выбрать?

Пенобетонный и газобетонный блоки являются сходными материалами и принадлежат к легким бетонам, что делает оба материала привлекательными для застройщиков. Однако, при выборе того или иного материала, следует учитывать, что различаются пеноблок и газоблок (газобетонный, газосиликатный блок) не только способом формирования воздушных ячеек, но и характеристиками, что обязательно скажется на возводимом сооружении.

Производство

Для изготовления газобетонного блока используется автоклавная технология (запекание блока под давлением), в результате которой, находящиеся в составе смеси газосиликатного раствора, негашеная известь и алюминиевая крошка вступают в химическую реакцию и выделяется газ (водород), который и формирует воздушные ячейки газобетона. Данные ячейки имеют открытый тип, то есть связанны между собой, что снижает гидроизоляционные характеристики газосиликата, превращая его в подобие губки, впитывающей влагу (незащищенный газоблок теряет эксплуатационных свойств на 50%). Кроме того, входящая в состав газобетона известь делает данный материал экологически вредным, из-за чего газосиликат запрещен в некоторых странах Европы.

Пеноблок формируется механическим путем при помощи пенообразователя, цемента и песка, в результате чего ячейки пенобетона имеют закрытый тип, то есть изолированы друг от друга. Благодаря этому гидроизоляционные свойства пенобетона гораздо выше. А используя натуральный пенообразователь в составе пенобетона, достигается экологическая чистота материала. Пеноблоки по экологичности уступают только дереву, удельная эффективность естественных радионуклидов в них ниже 54 Бк/кг.

А используя натуральный пенообразователь в составе пенобетона, достигается экологическая чистота материала. Пеноблоки по экологичности уступают только дереву, удельная эффективность естественных радионуклидов в них ниже 54 Бк/кг.

Долговечность

Оценивая долговечность обоих материалов следует обратить внимание на то, что газобетон имеет максимальную прочность на момент производства – далее этот параметр снижается.

Пеноблоки высыхают естественным путем, поэтому заявленная по ГОСТу прочность набирается на 28 сутки. Далее показатель прочности только растет. Увеличение прочности происходит десятилетиями, например, после 2х лет эксплуатации прочность возрастает более чем в 1,5 раза.

Сфера использования

По назначению газобетон и пенобетон относят к конструкционным и теплоизоляционным материалам, применяющимся для возведения как несущих стен, так и внутренних перегородок домов, не превышающих 12 метров высотой (не более 3 этажей).

Однако, следует учесть, что пенобетон устойчив к влаге, поэтому имеет более высокие морозостойкие и теплоизоляционные свойства. В результате чего, пенобетонный блок можно использовать в местах с повышенной влажностью, а также в стыках «тепло-холод», где образуется выпадение конденсата. Газоблоки для этих задач неприемлемы.

Также, следует обратить внимание, что оба материала имеют небольшую плотность, что сделает стены более легкими, в сравнении, например, с кладкой кирпичом. Соответственно, уменьшится нагрузка на фундамент и снизятся трудозатраты, а стоимость строительства будет дешевле.

Ценообразование

Стоимость оборудования для производства газобетонных блоков очень высока, поэтому, благодаря более простому производству, пеноблоки стоят дешевле газосиликатов.

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ БЛОКОВ С ПЕСКОМ ЗАПОЛНИТЕЛЕМ производительностью 50 м3/смена

Технические характеристики линии

| Емкость | 50 м 3 /смена (100 м 3 /день) |

| Потребляемая мощность | 56 кВт/ч (без нагрева воды) |

| Использование воды | ~11 тонн/смена |

| Использование цемента | ~17,5 тонн/смена |

| Использование песка | ~10 тонн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не ниже +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для пенобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для пенобетонных изделий.

- Компонент кремнезема. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для пресс-форм SDF или другие антиадгезивы используются для обеспечения эффективного удаления пресс-форм.

- Укрепляющие агенты. Полипропиленовые волокна диаметром 12 мм используются в качестве армирующего агента.

- Модифицирующие агенты . ГОСТ 24211

- Пенообразователь. Используется белковый или синтетический пенообразователь.

ОБЗОР ПРОЦЕССА

1. Производство пенобетонной смеси

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весовые дозаторы. Цемент транспортируется винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружаются в смеситель. После этого оператор включает пеногенератор и пена поступает в смеситель. После заполнения смесителя пеной оператор выключает пеногенератор и пенобетонная смесь снова перемешивается в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности пенобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение пенобетонного монолита

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30. ..+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности пенобетона, типа кремнезема, температуры и т.д.

..+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности пенобетона, типа кремнезема, температуры и т.д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают к демонтажной машине по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки формовочное основание с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается следующий массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

После вертикальной резки формовочное основание с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается следующий массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в выдержке блоков в камере в течение 12-15 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы пенобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

д. Измельчитель делает производство бетона практически безотходным.

СПЕЦИФИКАЦИЯ ЛИНИИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Вибросито ВГ-1 (N = 2,2кВт, от 1 т/час**) | 1 |

| 3 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 1 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 1 |

| 4 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 1 |

| 5 | Пенобетономешалка РС-2000 (N = 11 кВт, V = 2000 м 3 ) | 1 |

| 6 | Компрессор C270LB75 (950 л/мин, 8–10 атм. ) ) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N=19,5 кВт) | 1 |

| 2 | Форма ФМ-0,91 м 3 для пенобетонного монолита (V = 0,91 м 3 ). | 55 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ПЕНОБЕТОН Д-600

| Материал | Количество |

| Цемент, кг | 350 |

| Песок, кг | 200 |

| Вода, л | 210 |

| Пенообразователь, кг | 0,8-1,0 |

| Волокно, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство камер тепловлагообработки. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• конструкция из пенобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Стоимость указана для EXW-Новосибирск (Россия) и не включает стоимость растаможки и пересылки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления предоплаты.

УСЛОВИЯ ОПЛАТЫ

Оплата 1—70% от стоимости контракта в течение 5 дней с момента подписания контракта.

Оплата 2—30% от стоимости контракта в течение 5 дней с момента получения подтверждения о готовности оборудования к отгрузке.

Полностью автоматический станок для резки бетонных блоков — ARK-003 — SCT (производитель Россия) — Станок для резки и гибки

/china/ml/0-s-i-1/Search.html/china/pl/0-s-i-1/Search.html/china/ppl/0-s-i-1/Search.html/china/suppliers/0- s-i-1/Search.htmlКлючевое слово для поиска должно содержать не менее 2 символов.

ПродуктыКомпании

Корзина запросов (0)

Advanced

Полностью автоматический станок для резки бетонных блоков

| Модель: | АРК-003 |

|---|---|

| Марка: | SCT |

| Происхождение: | Сделано в Российской Федерации |

| Категория: | Промышленные товары / Оборудование / Станок для резки и гибки |

| Этикетка: | набор для резки, бетонные блоки, кирпичное оборудование |

| Цена: | — |

Мин. Заказ: Заказ: | — |

Узнать сейчас

Добавить в корзину

Описание товара

| Установленная мощность, кВт | 13 |

| Масса, кг | 950 |

| Размеры заготовки, мм | 2396*607*598 |

| Габаритные размеры каретки, мм | 1950*1900*1400 |

| Размеры направляющих, мм | 4800*1300 |

| Напряжение питающей сети, В | 380 |

Комплекс для резки пенобетона при производстве пенобетонных изделий.

Разработанный нашей компанией Автоматический раскройный комплекс «АРК» универсален, так как может распиливать различные пористые и легкие бетоны (пенобетон, газобетон, полистиролбетон). Результат распиловки, т.е. размеры блоков и качество поверхности, соответствуют строгим требованиям стандартов (1-я категория по ГОСТ 21520-89). ). Ленточные пилы распиливают массу в вертикальной и горизонтальной плоскостях. При пилении в вертикальной или горизонтальной плоскости вам не нужно перемещать или позиционировать массу. В процессе цикла распиловки масса располагается на основании пресс-формы, которая жестко фиксируется на рельсовом пути специальным зажимом. Поскольку вам не нужно перемещать или позиционировать массу, ее целостность не сильно пострадает. Также вы можете распилить массу на любом этапе развития силы. Режущий агрегат управляется одним оператором с пульта управления. Время, необходимое для распиловки массы объемом 0,85 м3, зависит от требуемых размеров блоков и находится в пределах 6-9 с.мин. Производительность машины за 8-часовую смену до 60 м3. Срок службы ленточных пил при распиловке газобетона, пенобетона или полистиролбетона составляет 600-1500 м3 (по статистике нашей компании) и зависит от используемых заполнителей и плотности материала. С учетом стоимости ленточнопильных станков ведущих производителей (США, Германия) распил газобетона, пенобетона или полистиролбетона будет стоить от 10 до 20 рублей за 1 м3.

). Ленточные пилы распиливают массу в вертикальной и горизонтальной плоскостях. При пилении в вертикальной или горизонтальной плоскости вам не нужно перемещать или позиционировать массу. В процессе цикла распиловки масса располагается на основании пресс-формы, которая жестко фиксируется на рельсовом пути специальным зажимом. Поскольку вам не нужно перемещать или позиционировать массу, ее целостность не сильно пострадает. Также вы можете распилить массу на любом этапе развития силы. Режущий агрегат управляется одним оператором с пульта управления. Время, необходимое для распиловки массы объемом 0,85 м3, зависит от требуемых размеров блоков и находится в пределах 6-9 с.мин. Производительность машины за 8-часовую смену до 60 м3. Срок службы ленточных пил при распиловке газобетона, пенобетона или полистиролбетона составляет 600-1500 м3 (по статистике нашей компании) и зависит от используемых заполнителей и плотности материала. С учетом стоимости ленточнопильных станков ведущих производителей (США, Германия) распил газобетона, пенобетона или полистиролбетона будет стоить от 10 до 20 рублей за 1 м3.

Режущий набор легко встраивается в любые существующие линии других производителей. Имеются технические решения, позволяющие распиливать массив размером 2400х600х300 мм, полученный на пресс-формах других производителей. Используя автоматический раскройный комплекс ARK, вы получаете блоки высокого качества, а также не зависите от времени набора прочности массы, так как можете распиливать ее на любом этапе набора прочности. Технология распиловки на ленточных пилах обеспечивает изготовление блоков любых размеров с точностью +1 мм и качеством поверхности, соответствующим стандартам. Раскройный комплект АРК позволяет уменьшить количество брака (за счет точности распиловки), исключить многочисленные ручные операции, повысить производительность труда и сократить количество персонала (комплект обслуживает 1 оператор).

СРАВНЕНИЕ БЛОКОВ КАЧЕСТВО

Относительно различных вариантов оборудования для распиловки ячеистого бетона брусками, цепями и дисковыми пилами необходимо учитывать: плотность. Если масса была «переразвита», вы не сможете распилить ее брусом. Если в процессе распиловки брус мешает какому-либо уплотнению (крупные песчинки или цементные «рыбьи глазки»), он отклоняется в сторону. Также при распиловке податливой массы брусом отрезанные куски не убираются из пропилов, а остаются на стенках блока и, как следствие, снижается качество. Блоки часто склеиваются в распиленной массе или после укладки на поддоны. При использовании брусков масса не полностью разрезается снизу.

Если масса была «переразвита», вы не сможете распилить ее брусом. Если в процессе распиловки брус мешает какому-либо уплотнению (крупные песчинки или цементные «рыбьи глазки»), он отклоняется в сторону. Также при распиловке податливой массы брусом отрезанные куски не убираются из пропилов, а остаются на стенках блока и, как следствие, снижается качество. Блоки часто склеиваются в распиленной массе или после укладки на поддоны. При использовании брусков масса не полностью разрезается снизу.

— при распиловке массы цепными пилами себестоимость готовых блоков значительно возрастает. По данным производителей комплект цепных пил стоит 10000 рублей. Ресурс этих пил составляет около 50 м3. Распил 1м3 стоит 200 руб. Кроме того, для подачи массы требуются дополнительные захваты, тельфер или мостовой кран. Пиление выполняется только в одной плоскости. — при распиловке пористого бетона дисковыми пилами также требуются дополнительные зажимы, тельфер или мостовой кран. Кроме того, размеры массы ограничены диаметром пилы, в результате чего отверждение происходит медленнее. Формы должны иметь идеальную форму, так как масса распиливается только в одной плоскости (вертикально), а готовый блок имеет только две распиленные кромки, а геометрия других возрастов зависит от качества форм.

Формы должны иметь идеальную форму, так как масса распиливается только в одной плоскости (вертикально), а готовый блок имеет только две распиленные кромки, а геометрия других возрастов зависит от качества форм.

Принцип работы

В рабочую зону комплекса резки пенобетона доставляется основание формы с готовым к резке блоком. Затем следует закрепить основу. Сначала начинает работу вертикальная головка. За четыре прохода комплекс делает восемь пропилов и таким образом делит блок на восемь равных частей, а также завершает блок с обеих сторон.

После вертикальной резки начинает работать горизонтальная головка, которая делит блок на изделия необходимых размеров.

Изображение продукта

IMG 1

IMG 2

IMG 3

IMG 4

IMG 5

9797979797979797979797979797979797979797979797979797979797979797979797979979797979779797979979799797977979797979RY.

Сопутствующие товары этой компании

Автоматическая машина для производства бетонных блоков

Пенобетон (блоки CLC) и газобетон

10770 долларов США

Этот участник берет на себя полную ответственность за содержание этого списка.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для пенобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для пенобетонных изделий.