Содержание

Технология производства керамзита

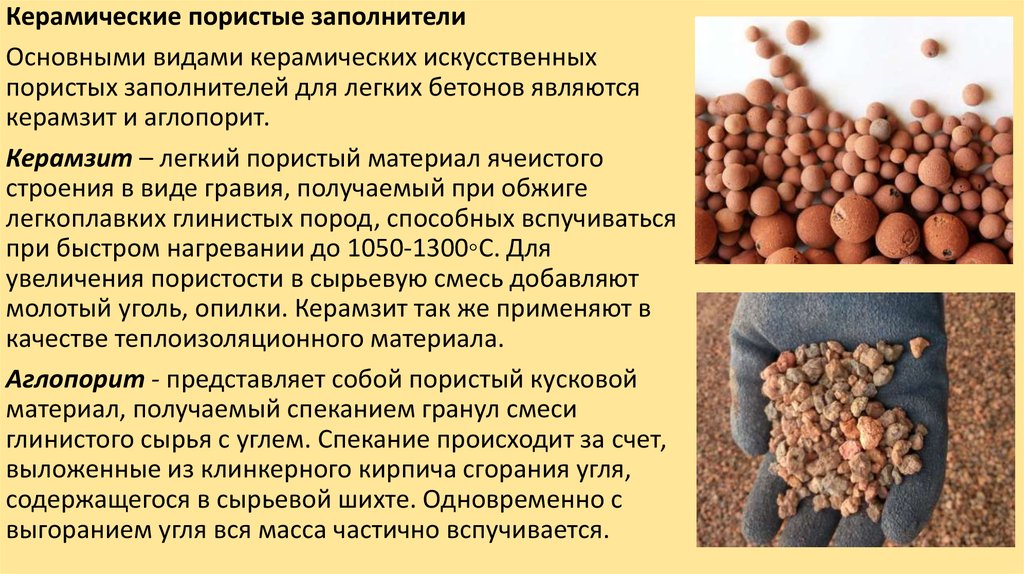

Технологически производственный процесс получения керамзита представляет собой обжиг глиняных гранул, который выполняется с соблюдением оптимального режима. Основной задачей при этом является достижение одновременного перехода глины в пиропластическое состояние (что происходит при температуре выше 1100 ˚С) и начала активного газовыделения (для этого достаточно температуры 600-950 ˚С).

Для решения проблемы необходимо обжиг осуществить с быстрым нагревом гранул до температуры вспучивания, чтобы большая часть газов не успела покинуть их раньше. Предшествовать этому должна подготовка гранул – их сушка и постепенный подогрев. Оптимальным признан ступенчатый режим, разработанный в середине минувшего века С.П. Онацким: сырцовые гранулы постепенно нагревают до 200-600 ˚С, после чего осуществляется их быстрый нагрев до показателя 1150-1200 ˚С.

Особенности производства

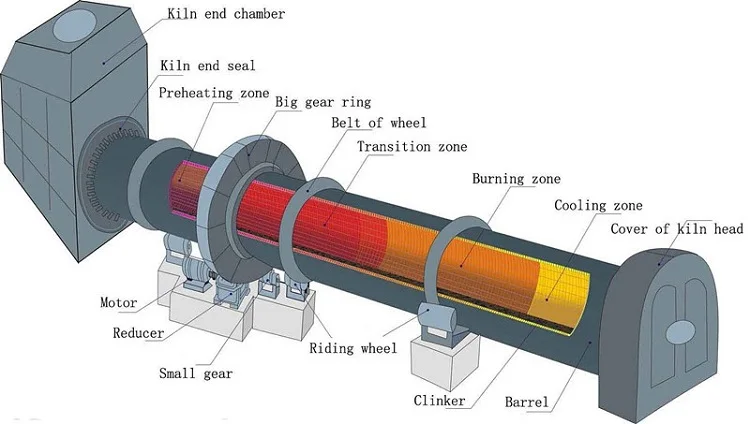

Для промышленного осуществления обжига сконструированы специальные печи, основным элементом которых являются стальные барабаны. Они имеют форму цилиндра, длина которого достигает 40-75 м, а диаметр варьирует в диапазоне 2,5-5 м. Внутренняя полость цилиндра, установленного с уклоном около 3%, футерована огнеупорным кирпичом. При вращении печи происходит постепенное перемещение подаваемых в ее верхнюю часть сырцовых гранул к нижнему концу цилиндра, оснащенному форсунками для сжигания топлива (жидкого либо газообразного). Таким образом обеспечивается последовательный нагрев гранул, а в заключительной фазе, после попадания в зону воздействия создаваемого форсункой огненного факела, происходит их вспучивание. Время процесса в среднем составляет примерно 45 минут.

Они имеют форму цилиндра, длина которого достигает 40-75 м, а диаметр варьирует в диапазоне 2,5-5 м. Внутренняя полость цилиндра, установленного с уклоном около 3%, футерована огнеупорным кирпичом. При вращении печи происходит постепенное перемещение подаваемых в ее верхнюю часть сырцовых гранул к нижнему концу цилиндра, оснащенному форсунками для сжигания топлива (жидкого либо газообразного). Таким образом обеспечивается последовательный нагрев гранул, а в заключительной фазе, после попадания в зону воздействия создаваемого форсункой огненного факела, происходит их вспучивание. Время процесса в среднем составляет примерно 45 минут.

Для обеспечения оптимального режима термической обработки в цилиндре иногда обустраивают кольцевой порог, отделяющий зону подготовки от зоны вспучивания, либо же используют двухбарабанные печи. В них каждая из зон размещена в отдельном барабане, которые сопряжены между собой, но вращаются с различной скоростью. Подобные конструкции позволяют улучшить качество готового продукта, увеличить его выход и сократить энергозатраты.

Если же сырье особо чувствительно к режиму обжига, могут быть использованы печи, состоящие из трех барабанов, либо процесс осуществляют в трех-четырех расположенных последовательно печах. Причем, на каждом из этапов термообработки при этом обеспечена наилучшая скорость и продолжительность нагрева, а также использована иная газовая среда.

Характер газовой среды оказывает существенное влияние на качество получаемого керамзита ввиду происходящих в ходе обжига в сырье химических реакций:

- Восстановительная среда способствует повышению коэффициента вспучивания;

- В окислительной среде удается получить керамзитовый гравий, обладающий высокой прочностью за счет наличия на поверхности невспученной плотной оболочки. Толщина корочки может достигать 3 мм, что свидетельствует о недостаточном использовании способности сырьевых гранул к вспучиванию и, соответственно, уменьшении объема получаемого продукта.

По цвету керамзита можно определить и использованный при производстве характер газовой среды. В окислительной среде (Fe2O3) поверхность гранул приобретают красновато-бурый оттенок, а в восстановительной (FeO) – темно-серый, в изломе стремящийся к черному.

В окислительной среде (Fe2O3) поверхность гранул приобретают красновато-бурый оттенок, а в восстановительной (FeO) – темно-серый, в изломе стремящийся к черному.

Способы производства керамзита

Сегодня в производство керамзита осуществляют по одной из четырех основных технологических схем, которые отличаются сложностью исполнения, объемом затрат и эффективностью конечного результата.

- Сухой способ, наиболее простой. Применяют при наличии однородной, очищенной от нежелательных примесей породы с высокой способностью к вспучиванию. Прошедшее дробление и сортировку сырье просто отправляют во вращающуюся печь.

- Пластический способ, самый распространенный. Процессу обжига предшествует особая технология подготовки сырья. Его в рыхлом состоянии увлажняют и перемешивают до состояния пластичной глиняной массы. После ее прохождения через дырчатые вальцы или шнековые пресса образуются цилиндрические сырцовые гранулы требуемого размера, которые в ходе дальнейшей обработки приобретают округлую форму.

Гранулы, влажность которых составляет примерно 20%, могут быть отправлены непосредственно в печь, однако более рациональным является их предварительное подсушивание в специальных устройствах. Посушенные гранулы из высококачественного сырья обеспечивают максимальную производительность процесса.

Пластический способ, в сравнении с сухим, более сложен и требует заметно бо́льших инвестиций и эксплуатационных затрат. Однако тщательная подготовка сырья и возможность его модификации при помощи добавок позволяют существенно увеличить качество керамзита и объем получаемой продукции.

- Порошково-пластический способ во многом схож с пластическим. Но глиномассу для производства получают посредством разведения водой порошка, в который перемалывают сухое глинистое сырье. Операция помола и предварительной сушки сырья требует дополнительных затрат, но позволяет получить более качественную глиномассу даже из неоднородного сырья, либо содержащего нежелательные включения гипса и известняка.

Более равномерно распределяются в таком составе и модифицирующие добавки. Все это приводит к итоговому получению большего количества керамзита весьма высокого качества, что вполне окупает осуществленные финансовые вложения.

Более равномерно распределяются в таком составе и модифицирующие добавки. Все это приводит к итоговому получению большего количества керамзита весьма высокого качества, что вполне окупает осуществленные финансовые вложения. - Мокрый способ, называемый также «шликерным», предусматривает использование глиноболтушек – емкостей большого объема, в которых глину разводят водой. Образуемый шликер (пульпа, шлам), имеющий влажность около 50%, насосами последовательно подается в шламбассейны и вращающиеся печи. Важную роль играет устраиваемая в определенной части печи завеса из стальных цепей. Нагреваясь за счет выходящих газов, они подсушивают шликер. После того, как подсыхающая пульпа начинает застывать, цепи разбивают ее на гранулы. Скатываясь вниз, гранулы проходят окончательную сушку и после резкого нагрева вспучиваются.

Создание пульпы позволяет достичь однородности состава, без проблем очистить его от нежелательных примесей, равномерно распределить модификаторы. Однако, ввиду высокой влажности шликера, заметно увеличивается расход энергоносителей. Такой метод используют, если карьерная влажность глины превышает формовочную (необходимую для реализации пластической технологии), либо в комплексе с добычей глины гидромеханизированным способом.

Однако, ввиду высокой влажности шликера, заметно увеличивается расход энергоносителей. Такой метод используют, если карьерная влажность глины превышает формовочную (необходимую для реализации пластической технологии), либо в комплексе с добычей глины гидромеханизированным способом.

Завершающий этап

Независимо от использованной технологии, получаемый в итоге керамзит нуждается в последующем охлаждении. Скорость охлаждения напрямую влияет на прочностные характеристики материала. Излишне медленное охлаждение приводит к смятию гранул и активизации в них окислительных процессов, снижающих прочность керамзита. Чрезмерно высокая скорость охлаждения может привести к растрескиванию зерен и сохранению в них остаточного напряжения, что негативно скажется на свойствах бетона.

Поэтому охлаждение гранул выполняют в несколько этапов:

- Непосредственно после вспучивания температуру керамзита быстро снижают до уровня 800-900 ˚С, что позволяет предотвратить окисление и зафиксировать структуру.

- Затем на протяжении 20 минут температуру понижают до показателя 600-700 ˚С. Таким образом, избегая термических напряжений обеспечивают затвердевание стеклофазы, в которой при этом формируются прочные кристаллические минералы.

- После завершения первых двух этапов допускается достаточно быстрое (в течение нескольких минут) охлаждение материала.

Начальный этап осуществляют при помощи поступающего воздуха еще непосредственно во вращающейся печи, после чего керамзит поступает для охлаждения в барабанные или слоевые холодильники, либо в аэрожелоба.

Для разделения керамзита по фракциям применяют, как правило, грохоты одной из разновидностей барабанного типа.

Транспортировка керамзита внутри производственного предприятия осуществляется преимущественно при помощи ленточных транспортеров. Удобные и эффективные пневматические трубопроводы нередко приводят к разрушению гранул, поэтому их используют весьма редко.

После разделения по фракциям керамзит поступает на участки складирования готовой продукции, которые могут быть силосного либо бункерного типа.

Что такое керамзит? Преимущества керамзита. Керамзит производство.

Что такое керамзит

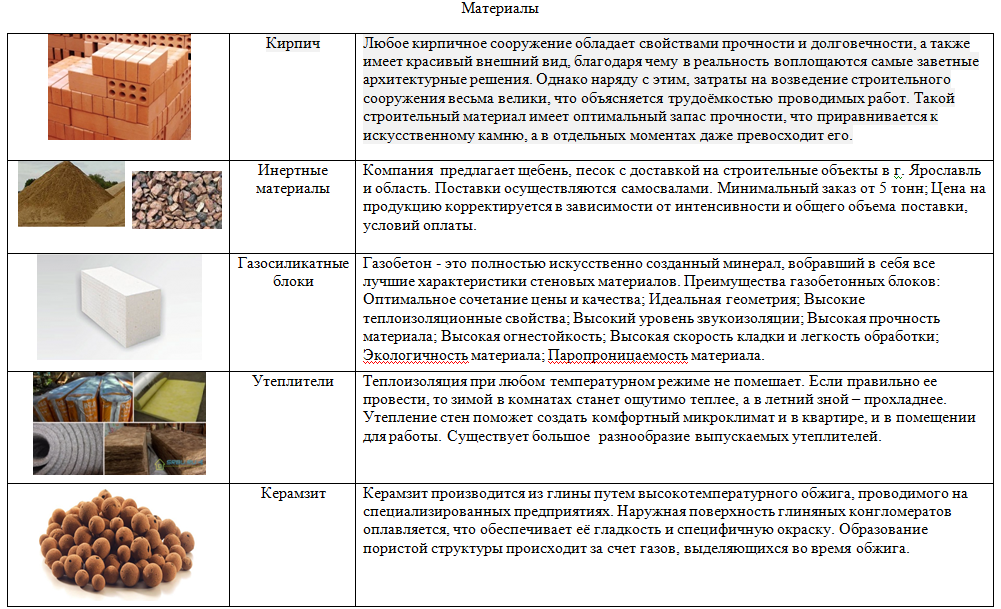

Керамзит — экологически чистый утеплитель. По виду он может быть похож на гравий, щебень или песок, только цветом он красивее, так как делают его из красной глины, после обжига она приобретает тёплый коричнево-красный оттенок.

Как производят керамзит

Обычно при обжиге глиняных изделий подбирают такой температурный режим, чтобы после обжига они не дали трещин или других пустот. Обжиг таких изделий длится 8-10 часов, плюс к этому их медленно нагревают и медленно остужают, иногда остывают они сутки. При производстве керамзита, наоборот, глину обжигают так, чтобы она вспучилась, и в ней появились поры. Для этого её подвергают тепловому удару — 20 минут при температуре 1300°С. Предварительно глину специально готовят так, чтобы она приняла вид гранул. Поверхность их во время обжига оплавляется, создавая очень прочную оболочку, под ней образуется множество пор так, что внутренность становится похожа на высохший мякиш хлеба.

Гранулы становятся очень прочными, лёгкими и хорошо утепляют. В зависимости от их размера, керамзит делят на песок (гранулы диаметром до 5 мм) и гравий: мелкий гравий — 5-10 мм, средний — 20 мм, крупный — от 10 до 400 мм. Керамзитовый гравий дробят на щебень, крупный — фракции от 5 до 40 мм, мелкий — до 10 мм.

Преимущества керамзита

Керамзит хранит тепло сильнее, чем кирпичная кладка или, тем более, железобетон. Коэффициент теплопроводности его — 0,16, керамического пустотелого кирпича — 0,35-0,56, кранного кирпича — 0,56-0,76, железобетона — 2-2,04.

-

Это — лёгкий материал, им можно утеплять потолки. -

Керамзитом удобно и легко утеплять полы. По насыпи можно ходить во время работы над цементной стяжкой. -

Керамзит хорошо поглощает шум, так как не имеет монолитной структуры, через которую легче проходят звуковые волны. В сыпучем же материале они «тонут».

В сыпучем же материале они «тонут».

-

По той же причине он эффективно защищает от вибраций, в насыпи колебания затихают. -

Высокая прочность, ему не страшны механические повреждения. -

Керамзит — не воспламеняется и не даёт отравляющих дымов, как например пенопласт, который тоже используют как утеплитель. -

Ему не страшен холод, это — морозостойкий материал. -

Керамзит — прекрасная защита от жары, в южных регионах страдают больше от жары, чем от холода. -

Керамзит поддерживает комфортную влажность воздуха в помещении. Утепляя, он не высушивает воздуха. Его свойство контролировать водный баланс используют при выращивании растений, которым тоже важна золотая середина (влажная, но не мокрая почва).

-

Керамзит не разрушается химическими веществами. -

Чрезвычайная долговечность, обожжённая глина может храниться тысячелетиями. -

Керамзитом легко пользоваться, утеплить им дом сможет даже один человек, не имеющий особого опыта в строительстве. - Доступная цена.

Но главное достоинство керамзита заключается в том, что он — экологически чистый материал высшей пробы, причём не только для человека, но и для природы.

Материалы из обожженной глины — теплоизоляция

Последнее обновление 04 января 2023 г. |

Теплоизоляция

Основная информация приведена в Главе 8.

Обожженная глина в виде кирпичей в основном является конструкционным материалом и обладает высокой теплопроводностью. Однако в глину можно добавлять вещества, которые при обжиге выгорают и оставляют в структуре воздушные карманы. Полученный более легкий продукт можно найти в виде плит или блоков.

Однако в глину можно добавлять вещества, которые при обжиге выгорают и оставляют в структуре воздушные карманы. Полученный более легкий продукт можно найти в виде плит или блоков.

Глина также может быть расширена до легких гранул керамзита для использования в качестве рыхлой засыпки или заливки цементом для формирования блоков или плит. При воздействии на легкий керамзит еще более высоких температур легкие, воздушные гранулы соединяются в твердую массу, которую можно использовать для формирования блоков, известных как Zytan. Блоки этого типа не производятся из-за большого энергопотребления при производстве.

Все изделия из обожженной глины химически неактивны. В комнатном климате с этими изделиями проблем нет.

Некоторые виды кирпичных изделий являются хорошими регуляторами влажности, чем более развита микропористая структура, тем лучше. Низкообожженные

Материал | Области применения |

Кирпич обожженный и обожженный1 | Термоизоляция, звукоизоляция |

Кирпич слабого и среднего обжига1 | Термоизоляция, влагоизоляция, звукоизоляция |

Кирпич с высоким содержанием извести (15-20% извести)1 | Термоизоляция, влагоизоляция, звукоизоляция |

Пористые кирпичи | Теплоизоляция, термоизоляция, влагоизоляция, звукоизоляция |

Гранулы керамзита, рассыпные | Теплоизоляция, капиллярный барьер |

Блок Зитана | Теплоизоляция, звукоизоляция |

1 Обсуждается в Главе 13, Конструкционные материалы.

1 Обсуждается в Главе 13, Конструкционные материалы.

14.10

Поризованный кирпич с известковой штукатуркой, уравновешивающий влажность в ванной комнате. Гидравлический известковый раствор используется для улучшения возможности повторного использования кирпича. Гайя Листа, 19 лет96.

14.10

Ячеистый кирпич с известковой штукатуркой, уравновешивающий влажность в ванной комнате. Гидравлический известковый раствор используется для улучшения возможности повторного использования кирпича. Gaia Lista, 1996. Кирпич

и кирпич с высоким содержанием извести дают наилучшие результаты (рис. 14.10 и 14.11). Из-за большого количества энергии, необходимой для производства, все изделия из обожженной глины должны быть переработаны, предпочтительно путем повторного использования в их первоначальном неповрежденном виде. Изделия из цветной и глазурованной глины могут содержать пигменты тяжелых металлов, что может вызвать проблемы при окончательной утилизации.

Легкие кирпичи и блоки обжигают при температуре 1000 °C и выше. Органические ингредиенты (опилки, кусочки пробки и т. д.) сжигаются, оставляя внутреннюю структуру с изолированными отверстиями для воздуха. В одном конкретном продукте используются гранулы полистирола. При обжиге гранулы полистирола испаряются в виде воды, углекислого газа и

14.11

Внешний вид ванной комнаты, показанной на рисунке 14.1C. И стены, и пол состоят только из минеральных материалов, чтобы предотвратить повреждение от влаги. В качестве теплоизоляции используется перлит. Гайя Листа, 19 лет96.

14.11

Внешний вид ванной комнаты показан на рис. 14.1C. И стены, и пол состоят только из минеральных материалов, чтобы предотвратить повреждение от влаги. В качестве теплоизоляции используется перлит. Gaia Lista, 1996.

стирол, причем последний считается серьезным токсином. Готовый продукт, вероятно, не содержит полистирола.

Можно добавить изоляционный заполнитель, такой как ископаемая мука, и после обжига блоки имеют относительно высокую теплоизоляционную способность.

Продолжить чтение здесь: Облицовка стен растениями

Была ли эта статья полезной?

Вращающаяся печь для легких заполнителей керамзита

Вращающаяся печь для легких заполнителей керамзита представляет собой специальное оборудование для обжига для спекания керамзита в легкий заполнитель керамзита (LECA) . Во время процесса обжига температура глины LECA во вращающейся печи для легкого керамзитобетона должна быть нагрета примерно до 1200 ℃ (2190 ℉) .

Вращающиеся печи для легких заполнителей из керамзита могут быть изготовлены с желаемым размером и плотностью LECA. Диапазон размеров частиц керамзита составляет от 100–200 мм , а размер частиц готового заполнителя обычно составляет 0–5 мм, 5–15 мм и 15–25 мм . Готовый легкий керамзитобетонный заполнитель можно использовать для изготовления изделий из легкого бетона и других применений.

Характеристики вращающейся печи LECA

Вращающаяся печь LECA Вращающаяся печь LECA для легких заполнителей

Производство легких заполнителей из керамзита требует предварительного нагрева и обжига в двухтрубной съемной вращающейся печи . Вращающаяся печь с двойной трубой, также известная как вращающаяся печь с двойной трубой, представляет собой вращающуюся печь с двойной трубой, образованную путем вставки трубы печи для предварительного нагрева и сушки и трубы печи для обжига. На границе между цилиндром сушильной печи и печью для обжига боковой цилиндр малого диаметра вставляется в боковой цилиндр большого диаметра, образуя структуру, в которой внутренний цилиндр и внешний цилиндр поддерживают друг друга. Угол наклона вращающейся печи составляет от 90 до 129°.3,5% и 4% .

Вращающаяся печь с двойной трубой, также известная как вращающаяся печь с двойной трубой, представляет собой вращающуюся печь с двойной трубой, образованную путем вставки трубы печи для предварительного нагрева и сушки и трубы печи для обжига. На границе между цилиндром сушильной печи и печью для обжига боковой цилиндр малого диаметра вставляется в боковой цилиндр большого диаметра, образуя структуру, в которой внутренний цилиндр и внешний цилиндр поддерживают друг друга. Угол наклона вращающейся печи составляет от 90 до 129°.3,5% и 4% .

- Привод вращающейся печи LECA использует регулировку скорости преобразования частоты, что обеспечивает высокую эффективность и низкое энергопотребление.

- Вращающаяся печь с легким заполнителем из керамзита может работать с углем, природным газом, топливом из биомассы и т. д.

- Вращающаяся печь LECA работает в режиме отрицательного давления, который производит меньше пыли в производственном процессе, чем другие типы вращающихся печей, и более экологически чистый.

- Вращающаяся печь LECA имеет простой технологический процесс и может одновременно выполнять сушку, грануляцию и прокаливание керамзитовых заполнителей.

Процесс производства LECA во вращающейся печи для заполнителя легкого керамзита

Процесс производства LECA

Предварительно обработанный кекообразный глиняный сырьевой материал подается в секцию сушильной печи, где он превращается в гранулы с хорошей градацией. Эти окатыши сушат и отправляют в секцию обжига для спекания по специальной конвейерной секции.

В течение этого периода температура глиняной вращающейся печи LECA будет нагрета примерно до 1200°C . Во время нагревания образующиеся газы расширяют глину за счет образования тысяч маленьких пузырьков, образующих сотовую структуру. Из-за кругового движения материала в трубе вращающейся печи получаемый LECA имеет приблизительно круглую или картофельную форму и доступен в различных размерах и плотности.

Технические параметры вращающейся печи LECA для легких заполнителей

| Диаметр (м) Печь для предварительного нагрева | Диаметр (м) Обжиговая печь | Capacity(m³/h) | Inclination (%) | Rotate speed(r/min) Preheating kiln | Rotate speed(r/min) Roasting kiln | Calcination temperature(℃) |

|---|---|---|---|---|---|---|

Φ1 . 25 × 18 25 × 18 | φ1,6 × 14 | 2,21-2,96 | 3,5-4 | 1-5 | 1-5 | 1100-1200 |

| φ1,55510023392011.92011.92011.92011.92011.92011.92011.92023 | ||||||

| . ×16 | 3,27–4,36 | 3,5–4 | 1–5 | 1–5 | 1100-1200 | |

| Φ1.8×22 | Φ2.2×18 | 4.42-5.9 | 3.5-4 | 1-5 | 1-5 | 1100-1200 |

| Φ2 ×24 | Φ2.5×20 | 5.57-7.41 | 3.5-4 | 1-3 | 1.2-3.6 | 1100-1200 |

| Φ3×20 Φ2.5×12 | Φ3× 22 | 9,85-13,13 | 3,5-4 | 1-5 | 0,9-2,7 | 1100-1200 |

Применение глины LECA

Легкий керамзит имеет множество преимуществ, таких как легкий вес, низкая теплопроводность (до 0,097 Вт/мК ), хорошая звукоизоляция, водонепроницаемость, не разлагается в суровых условиях, огнестойкость, морозостойкость и легкая засыпка.

Более равномерно распределяются в таком составе и модифицирующие добавки. Все это приводит к итоговому получению большего количества керамзита весьма высокого качества, что вполне окупает осуществленные финансовые вложения.

Более равномерно распределяются в таком составе и модифицирующие добавки. Все это приводит к итоговому получению большего количества керамзита весьма высокого качества, что вполне окупает осуществленные финансовые вложения.

В сыпучем же материале они «тонут».

В сыпучем же материале они «тонут».