Содержание

Керамзитовый завод: характеристики керамзита

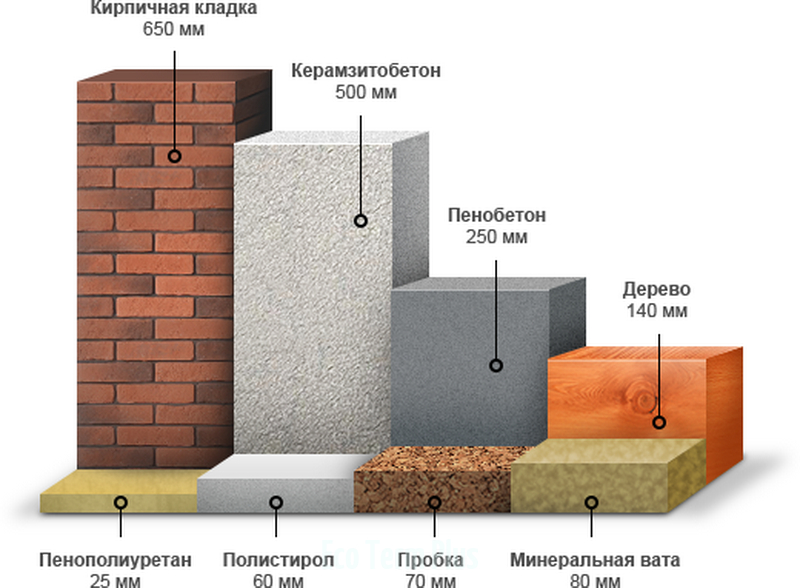

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

Прочность керамзита

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Самым распространенным является керамзитовый гравий марок П50 — П150.

Насыпная плотность керамзита

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

Водопоглощение керамзита

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

Морозостойкость керамзита

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита

Прочность керамзита | ООО «АКЗ» (Алексинский керамзитовый завод)

15.07.2020

ООО «Алексинский керамзитовый завод»

Керамзит получают путем обжига глины, это экологически безопасный материал, широко применяемый в строительстве и сельском хозяйстве. Выглядит он как россыпь легких глинистых шариков, которые служат своеобразным наполнителем. Несмотря на легкость, воздушность керамзитных гранул, они обладают высокой степенью прочности. Знать марку прочности необходимо, чтобы определить, насколько надежны изготовленные из этого материала блоки и долговечны ли они.

Знать марку прочности необходимо, чтобы определить, насколько надежны изготовленные из этого материала блоки и долговечны ли они.

Как определяют прочность

Прочность керамзита определяется в лабораторных условиях. Наполнитель помещают в цилиндр и затем оказывают на него сдавливающее воздействие с помощью пресса. Показателем степени прочности материала становится нагрузка, которую могут выдержать гранулы. В соответствии с сопротивляемостью наполнителя той или иной нагрузке выделяют несколько марок по прочности.

Точные показатели прочности материала получают с помощью следующих операций.

- Стальной цилиндр, имеющий съемное дно, насыпают немного песка.

- На песок укладывают гранулу керамзита.

- Сверху вновь засыпают песок.

- Вставляют в него плунжер.

- С помощью гидравлического пресса постепенно увеличивают нагрузку до тех пор, пока гранула не разрушится. Об этом будет свидетельствовать характерный треск.

- Во время раздавливания гранулы стрелка манометра отклонится в обратную сторону.

- Этот эксперимент проводят 5-6 раз, после чего вычисляют среднее арифметическое уровня прочности материала.

Какие марки прочности существуют у керамзита

Существует номенклатура керамзита по прочности. Это следующие марки:

- П25

- П35

- П50

- П75

- П100

- П125

- П150

- П200

- П250

Знание прочности насыпного материала (от 0,8 до 5,5 МПа) помогает определить область использования керамзита.

Области применения керамзита

Легкий, прочный, экологически безопасный, недорогой керамзит нашел свое применение в самых разных сферах.

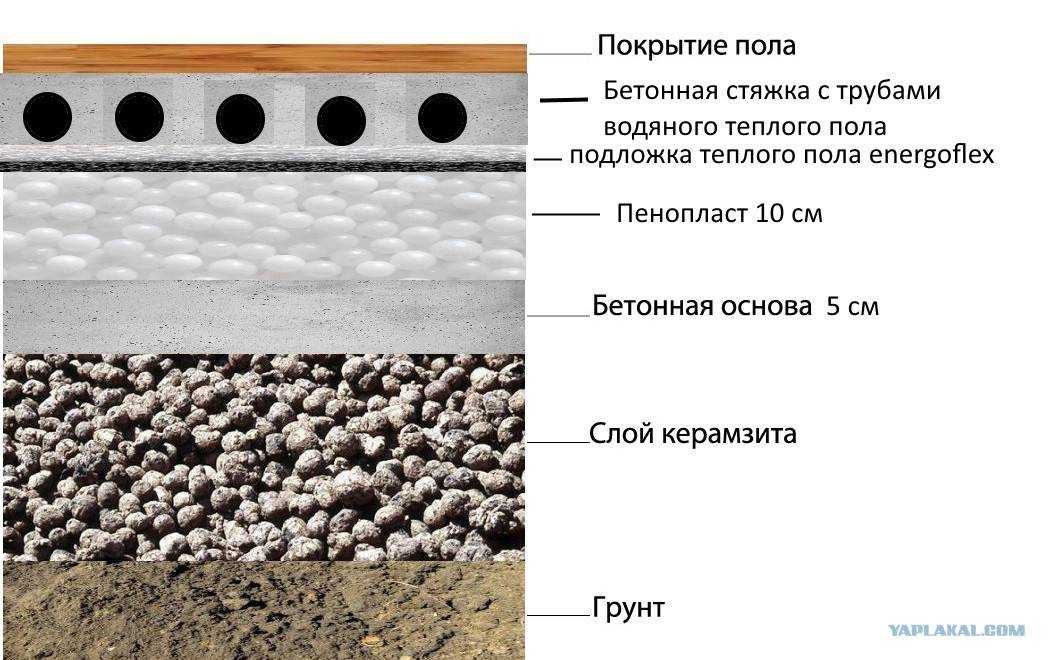

- Керамзит имеет самое широкое применение. Его используют для теплоизоляции, так как он плохо проводит тепло. При строительстве дома осуществляют керамзитную теплоизоляцию пола, крыши, подвала, с этой же целью гранулы засыпают в траншеи, теплицы.

- Не менее известен этот материал в составе легких бетонных изделий: блоков, монолитных конструкций, панелей, выступающих в роли ограды.

- Мелкие фракции из обожженной глины – прекрасный фильтрующий материал, применяемый в водоподготовке.

- При строительстве дорог, дамб керамзит незаменим в качестве укрепляющего откосы материала.

- Используют керамзит (естественного цвета или подкрашенный) для оформления дорожек, площадок и других элементов ландшафтного дизайна.

- Наконец, в сельском хозяйстве его добавляют в почву в качестве гидропоники.

Фрактальная модель влияния макроструктуры керамзитобетона на его прочность

[1]

Мандельброт, BB (1982). Фрактальная геометрия природы. Нью-Йорк – Сан-Франциско: Фримен.

[2]

Волчук В. , Клименко И., Кровяков С. и Орешкович М. (2018). Метод оценки качества материалов с использованием мультифрактального формализма. Tehnički glasnik — Технический журнал, 12 (2), 93-97. https://hrcak.srce.hr/202359.

, Клименко И., Кровяков С. и Орешкович М. (2018). Метод оценки качества материалов с использованием мультифрактального формализма. Tehnički glasnik — Технический журнал, 12 (2), 93-97. https://hrcak.srce.hr/202359.

DOI: 10.31803/tg-20180302115027

[3]

Ван З.С., Ван Л.Дж. и Су Х.Л. (2011). Экспериментальные исследования по гранулометрическому составу мелкого заполнителя в каркасном бетоне. Передовые исследования материалов, 163-167, 1085-1089. https://doi.org/10.4028/www.scientific.net/AMR.163-167.1085.

DOI: 10.4028/www.scientific.net/amr.163-167.1085

[4]

Волчук, В. М. (2017). О применении фрактального формализма для ранжирования критериев качества многопараметрических технологий. Металлофизика и новые технологии, Международный научно-технический журнал Института физики металлов. Г.В. Курдюмова НАН Украины, 39(7), 949-957. (на русском языке) https://doi.org/10.15407/mfint.39.07.0949.

М. (2017). О применении фрактального формализма для ранжирования критериев качества многопараметрических технологий. Металлофизика и новые технологии, Международный научно-технический журнал Института физики металлов. Г.В. Курдюмова НАН Украины, 39(7), 949-957. (на русском языке) https://doi.org/10.15407/mfint.39.07.0949.

DOI: 10.15407/mfint.39.07.0949

[5]

Большаков В.И., Волчук В.М., Дубров Ю.В. И. (2018). Регуляризация одной условно III-постановочной задачи добывающей металлургии. Металлофизика и новые технологии, Международный научно-технический журнал Института физики металлов. Г.В. Курдюмова НАН Украины, 40(9)), 1165-1171. https://doi.org/10.15407/mfint.40.09.1165.

DOI: 10. 15407/mfint.40.09.1165

15407/mfint.40.09.1165

[6]

Кровяков С., Волчук В., Заволока М. и Крыжановский В. (2019). Поиск подходов к ранжированию критериев качества керамзитобетона. Материаловедческий форум, 968, 20-25. https://doi.org/10.4028/www.scientific.net/MSF.968.20.

DOI: 10.4028/www.scientific.net/msf.968.20

[7]

Чжао, Л., Ван, В., Ли, З. и Чен, Ю. (2015). Микроструктура и фрактальные размеры пор вторичного теплоизоляционного бетона. Испытание материалов, 57, 349-359. https://doi.org/10.3139/120.110713.

DOI: 10.3139/120.110713

[8]

Мишутн А. , Кровяков С., Пишев О. и Сольдо Б. (2017). Модифицированные керамзитобетонные легкие бетоны для тонкостенных железобетонных плавучих конструкций. Технический гласник -Технический журнал, 11(3), 121-124. https://hrcak.srce.hr/186657.

, Кровяков С., Пишев О. и Сольдо Б. (2017). Модифицированные керамзитобетонные легкие бетоны для тонкостенных железобетонных плавучих конструкций. Технический гласник -Технический журнал, 11(3), 121-124. https://hrcak.srce.hr/186657.

[9]

Большаков В., Волчук В., Дубров Ю. (2016). Фракталы и свойства материалов. Саарбрюкен, Германия: Lambert Academic Publishing.

[10]

Хаусдорф, Ф. (1919). Размеры и размеры. Математический Аннален, 79, 157-179.

[11]

Крауновер Р. М. (1995). Введение во фракталы и хаос. Бостон, Лондон: Jones and Bartlett Publishers, Inc.

М. (1995). Введение во фракталы и хаос. Бостон, Лондон: Jones and Bartlett Publishers, Inc.

[12]

Ло, Т.Ю., Тан, В.К., Цуй, Х.З. (2007). Влияние свойств заполнителя на легкий бетон. Строительство и окружающая среда, 42 (8), 3025-3029. https://doi.org/10.1016/j.buildenv. 2005.06.031.

DOI: 10.1016/j.buildenv.2005.06.031

[13]

Ке, Ю., Бокур, А.Л. Ортола, С., Дюмонте, Х., Кабрилак, Р. (2009). Влияние объемной доли и характеристик легких заполнителей на механические свойства бетона. Строительство и строительные материалы, 23 (8), 2821-2828. https://doi.org/10.1016/j.conbuildmat.2009.02.038.

https://doi.org/10.1016/j.conbuildmat.2009.02.038.

DOI: 10.1016/j.conbuildmat.2009.02.038

[14]

Большаков В.И., Дворкин Л.И. (2016). Структура и свойства строительных материалов. Швейцария: Trans and Technical Publication Ltd.

[15]

Большаков В.И., Дубров Ю.В. И. (2002). Оценка применимости фрактальной геометрии для описания языка качественного преобразования материалов. Журнал отчетов Национальной академии наук Украины, 4, 116-121. (по-русски).

[16]

Большаков В. И. и Волчук В.Н. (2011). Материаловедческие аспекты использования вейвлет-мультифрактального подхода к оценке структуры и свойств малоуглеродистых низколегированных сталей. Металлофизика и новые технологии, Международный научно-технический журнал Института физики металлов. Г.В. Курдюмова НАН Украины, 33(3), 347-360.

И. и Волчук В.Н. (2011). Материаловедческие аспекты использования вейвлет-мультифрактального подхода к оценке структуры и свойств малоуглеродистых низколегированных сталей. Металлофизика и новые технологии, Международный научно-технический журнал Института физики металлов. Г.В. Курдюмова НАН Украины, 33(3), 347-360.

[17]

Зенг, К., Ли, К., Фен-Чонг, Т., Дангла, П. (2010) Поверхностный фрактальный анализ пористой структуры цементных паст с большим объемом зольной пыли. Прикладная наука о поверхности. 257 (3), 762-768 https://doi.org/10.1016/j.apsusc.2010.07.061.

DOI: 10.1016/j.apsusc.2010.07.061

[18]

Пиа, Г. , Санна, У. (2013) Геометрическая фрактальная модель пористости и теплопроводности изоляционного бетона. Строительство и строительные материалы. 44, 551-556.

, Санна, У. (2013) Геометрическая фрактальная модель пористости и теплопроводности изоляционного бетона. Строительство и строительные материалы. 44, 551-556.

DOI: 10.1016/j.conbuildmat.2013.03.049

Экспериментальное определение свойств прочности на сдвиг легких керамзитобетонных заполнителей с использованием испытаний на прямой сдвиг и трехосных испытаний

начал в январе 2007 г.

Частота: Ежемесячный

Издание: Международный

Количество бумаг: 32050

Авторы:

Махса Шафаи Баджестани,

Махмуд Яздани,

Алиакбар Гольшани

Реферат:

Легкие искусственные заполнители имеют широкий спектр применения в промышленности и технике. В настоящее время использование этого материала в геотехнических работах, особенно в качестве обратной засыпки в подпорных стенах, растет благодаря специфическим характеристикам, которые делают его достойной альтернативой традиционным геотехническим материалам. На практике материал с меньшим весом, но более высокими параметрами прочности на сдвиг был бы идеальным материалом для обратной засыпки за подпорными стенками из-за важной роли, которую эти параметры играют в снижении общего активного бокового давления грунта. В этом исследовании исследуются два типа легких керамзитобетонных заполнителей (LECA), произведенных на заводе Leca. LECA производится во вращающейся печи путем нагревания природной глины при различных температурах до 1200 °C с получением квазисферических заполнителей различных размеров от 0 до 25 мм. Насыпная плотность этих заполнителей составляет от 300 до 700 кН/м 9 .0085 3 . Цель этого исследования состоит в том, чтобы определить поведение напряжения-деформации, параметры прочности на сдвиг и поглощение энергии материалами LECA. Испытания на прямой сдвиг проводились при пяти нормальных напряжениях 25, 50, 75, 100 и 200 кПа. Кроме того, были проведены обычные испытания на трехосное сжатие при всестороннем давлении 50, 100 и 200 кПа для изучения поведения напряжения-деформации.

На практике материал с меньшим весом, но более высокими параметрами прочности на сдвиг был бы идеальным материалом для обратной засыпки за подпорными стенками из-за важной роли, которую эти параметры играют в снижении общего активного бокового давления грунта. В этом исследовании исследуются два типа легких керамзитобетонных заполнителей (LECA), произведенных на заводе Leca. LECA производится во вращающейся печи путем нагревания природной глины при различных температурах до 1200 °C с получением квазисферических заполнителей различных размеров от 0 до 25 мм. Насыпная плотность этих заполнителей составляет от 300 до 700 кН/м 9 .0085 3 . Цель этого исследования состоит в том, чтобы определить поведение напряжения-деформации, параметры прочности на сдвиг и поглощение энергии материалами LECA. Испытания на прямой сдвиг проводились при пяти нормальных напряжениях 25, 50, 75, 100 и 200 кПа. Кроме того, были проведены обычные испытания на трехосное сжатие при всестороннем давлении 50, 100 и 200 кПа для изучения поведения напряжения-деформации. Экспериментальные результаты показывают высокий внутренний угол трения и даже значительное номинальное сцепление, несмотря на зернистую структуру LECA. Эти желательные свойства наряду с внутренней низкой плотностью этих заполнителей делают LECA очень подходящим материалом для геотехнических применений. Кроме того, результаты показывают, что легкие заполнители могут обладать высоким поглощением энергии, что является отличной альтернативой материалам для сейсмоизоляции.

Экспериментальные результаты показывают высокий внутренний угол трения и даже значительное номинальное сцепление, несмотря на зернистую структуру LECA. Эти желательные свойства наряду с внутренней низкой плотностью этих заполнителей делают LECA очень подходящим материалом для геотехнических применений. Кроме того, результаты показывают, что легкие заполнители могут обладать высоким поглощением энергии, что является отличной альтернативой материалам для сейсмоизоляции.

Ключевые слова:

Керамзит,

прямое испытание на сдвиг,

трехосное испытание,

сдвиговые свойства,

поглощение энергии.

Цифровой идентификатор объекта (DOI):

doi.org/10.5281/zenodo.1315861

ProcediaAPABibTeXChicagoEndNoteHarvardJSONMLARISXMLISO 690PDF

Скачано 1060

Ссылки:

[1] Arioz, O. , et al. «Предварительные исследования свойств легкого керамзитобетона». Журнал Австралийского керамического общества 44.1 (2008): 23.

, et al. «Предварительные исследования свойств легкого керамзитобетона». Журнал Австралийского керамического общества 44.1 (2008): 23.

[2] Столл Р.Д. и Холм Т.А. (1985). «Легкая засыпка из расширенного сланца: геотехнические свойства». Журнал геотехнической инженерии 111, № 8, 1023–1027.

[3] Валсангкар, А.Дж., и Холм, Т.А. (1990). «Геотехнические свойства вспученного сланцевого легкого заполнителя». Геотех. Тестовое задание. Ж., 13(1), 10–15.

[4] Сариде С., Пуппала А. Дж., Уильямми Р. и Сиригирипет С. К. (2009). «Использование легкого ECS в качестве наполнителя для контроля осадок на подходах к насыпи». Журнал материалов в области гражданского строительства, 22 (6), 607-617.

[5] Puppala, Anand J., et al. «Долгосрочная работа дорожной насыпи, построенной из легких заполнителей». Журнал эффективности построенных объектов 31.5 (2017): 04017042.

[6] Лайне, Лео. «Численное моделирование слоя ослабления ударов о землю для шведских спасательных центров и приютов». Материалы 4-й Азиатско-Тихоокеанской конференции по ударным и ударным нагрузкам на конструкции. 2001.

Материалы 4-й Азиатско-Тихоокеанской конференции по ударным и ударным нагрузкам на конструкции. 2001.

[7] Ардакани, Алиреза и Махмуд Яздани. «Связь между плотностью частиц и статическими модулями упругости легких заполнителей керамзита». Прикладная наука о глине 93 (2014): 28-34.

[8] ANSI, B. «ASTM D698-Методы испытаний соотношения влажности и плотности почв и смесей почва-заполнитель». Метод А (Стандартный Проктор). ASTM D854.

[9] ASTM, D3080. «3080–03 (2003) Стандартный метод испытаний для испытания грунтов на прямой сдвиг в консолидированных осушенных условиях». Ежегодный сборник стандартов ASTM, ASTM.EN 15732.

[10] Стандарт, А.С.Т.М. «Д7181-11 (2011)». Метод сводного осушенного испытания грунтов на трехосное сжатие 1:1-11.

[11] Олсон, Рой Э., Лай Цзюньрен, (2004). «Испытание на прямой сдвиг». Передовая геотехническая лаборатория, Департамент строительства Технологического университета Чаояна.

[12] Медзвецкас, Юргис, Неринга Диргелиене и Шарунас Скуодис.