Содержание

Основные cоставляющие, влияющие на прочность бетона

Прочность бетона — это техническая характеристика, которая показывает способность противостоять разным видам воздействия, по большей части механическому. Этот показатель является основным при выборе марки бетона для строительства.

Для чего нужно знать прочность бетона?

При проектировании объекта нужно учитывать нагрузку, чтобы не было обрушения. Здесь играет роль прочность бетона.

Если взять менее прочный бетон, то это приведет к серьезным последствиям: трещины, быстрое разрушение и досрочный выход объекта из эксплуатации.

Как определяется прочность?

Для этого процесса введены строительные ГОСТы. Также прочность материала проверяют на строительной площадке перед тем, как сдать объект. Существует два основных способа:

- разрушающий;

- неразрушающий.

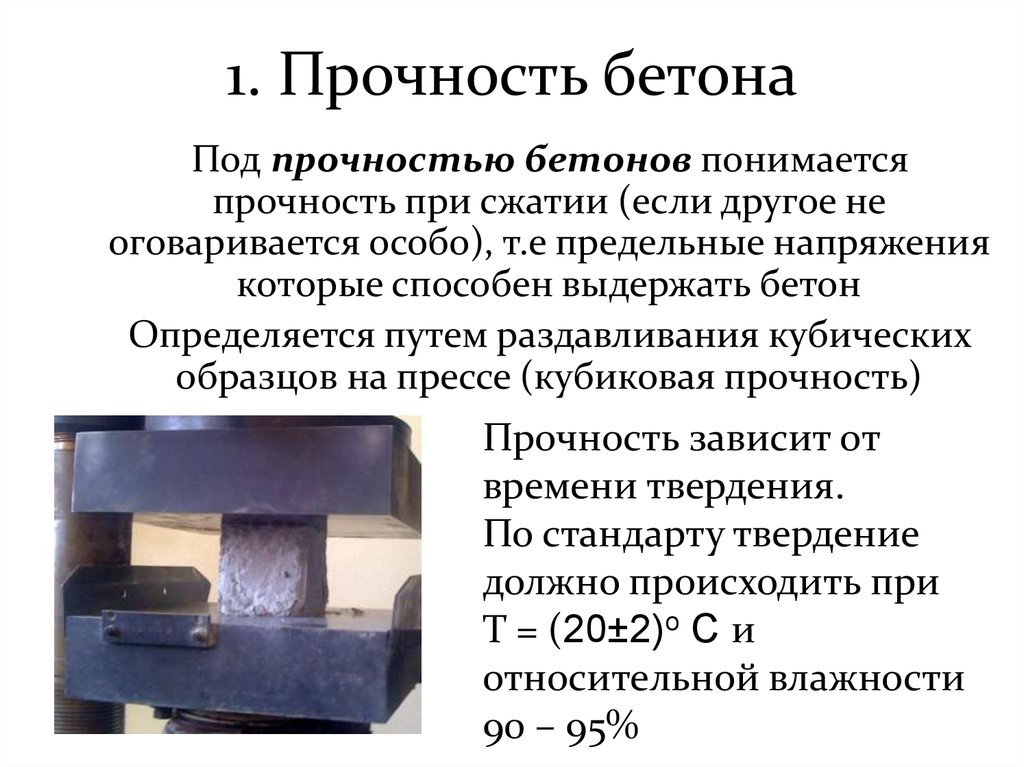

Первый вариант подразумевает полное разрушение испытательного образца. Чтобы провести исследование, берут небольшой кусок бетона и кладут под пресс. Нагрузка постепенно увеличивается до тех пор, пока контрольный кусок бетона не сломается. Разрушающий вариант определения прочности является наиболее точным, к тому же он является обязательным перед сдачей объекта.

Нагрузка постепенно увеличивается до тех пор, пока контрольный кусок бетона не сломается. Разрушающий вариант определения прочности является наиболее точным, к тому же он является обязательным перед сдачей объекта.

Неразрушающий вариант подразделяется на несколько подвидов:

- частичное разрушение;

- воздействие ударом;

- обследование при помощи ультразвука.

Вариант с частичным разрушением подразумевает воздействие на поверхность бетона, которая в результате немного разрушается. Такой способ делится еще на несколько видов: отрыв, скалывание, отрыв + скалывание. Первый вариант — прикрепление специального диска к бетону с последующим отрыванием от поверхности. В результате эксперимента фиксируется сила, с которой удалось оторвать диск. Метод скалывания сильно похож на отрыв. В этом случае специальным прибором ведут по ребру бетона и регистрируют ту силу, при которой участок бетонной поверхности откалывается.

Ударный метод тоже подразделяется на три дополнительных вида: импульс, отскок, деформация. Ударный импульс — наиболее простой из всех перечисленных. Его смысл состоит в том, чтобы ударить по бетону, а затем зарегистрировать силу удара и энергию, которая в результате возникнет. Метод отскока состоит в том, чтобы ударить отбойником по бетонной поверхности, а затем зарегистрировать величину отскока. Смысл метода деформации заключается в том, чтобы при помощи закрепленных штампов воздействовать на поверхность бетона, а затем по глубине образованных углублений определить прочность бетона.

Ударный импульс — наиболее простой из всех перечисленных. Его смысл состоит в том, чтобы ударить по бетону, а затем зарегистрировать силу удара и энергию, которая в результате возникнет. Метод отскока состоит в том, чтобы ударить отбойником по бетонной поверхности, а затем зарегистрировать величину отскока. Смысл метода деформации заключается в том, чтобы при помощи закрепленных штампов воздействовать на поверхность бетона, а затем по глубине образованных углублений определить прочность бетона.

При ультразвуковом методе регистрируется скорость, с которой ультразвук проходит сквозь бетон. Главное преимущество этого способа — на прочность проверяется не только поверхность, но и более глубокие слои. Правда, недостаток тоже есть — часто возникают погрешности при расчете.

От чего зависит прочность?

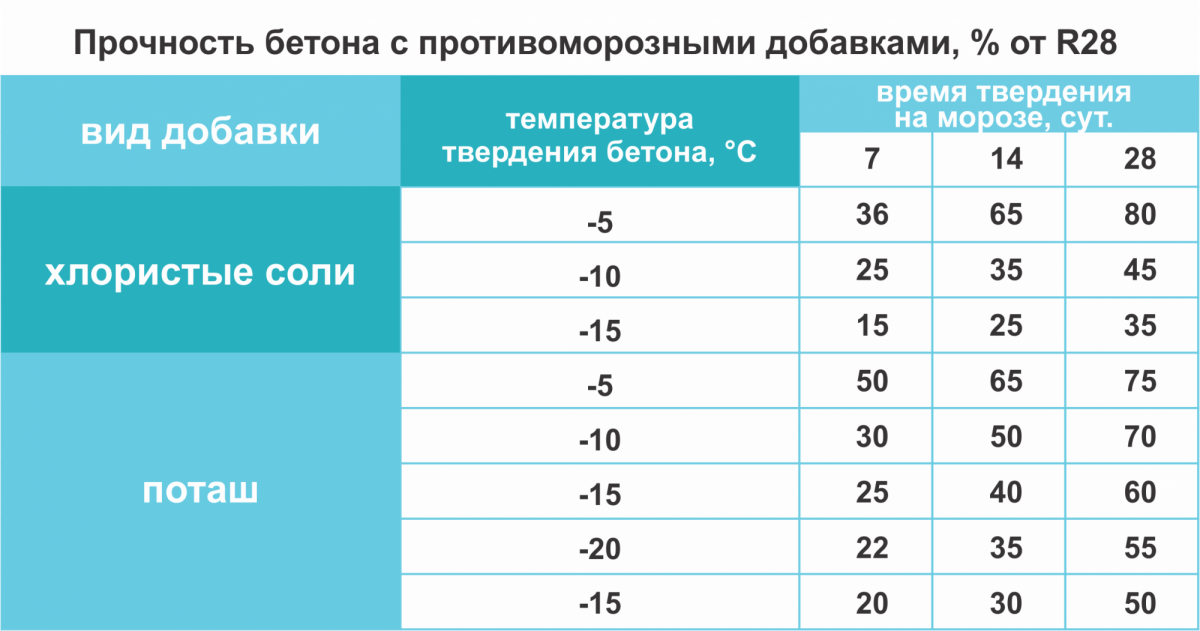

Из-за взаимодействия с водой прочность увеличивается во время застывания и проходящих параллельно химических реакций. А так как реакцию можно замедлять и ускорять, то и прочность бетона будет колебаться в зависимости от нижеуказанных факторов:

- активность цемента;

- температура, влажность и другие характеристики окружающей среды;

- процентное содержание цемента и жидкости в смеси;

- технические характеристики и качество наполнителя раствора;

- качество смешивания бетона;

- степень уплотнения;

- время, за которое смесь застыла.

Например, если увеличить процент воды в составе, то бетон получится не таким прочным. В идеале жидкости должно быть 15–30% от всего состава смеси.

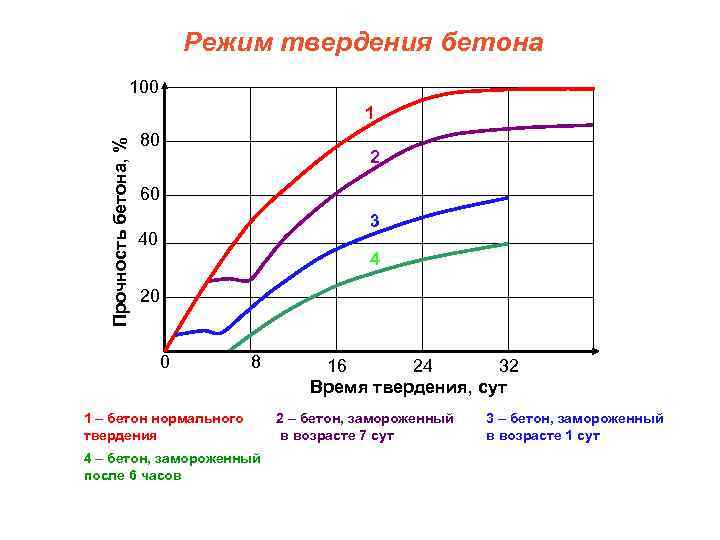

Прочность бетона через 7 суток и 28 дней

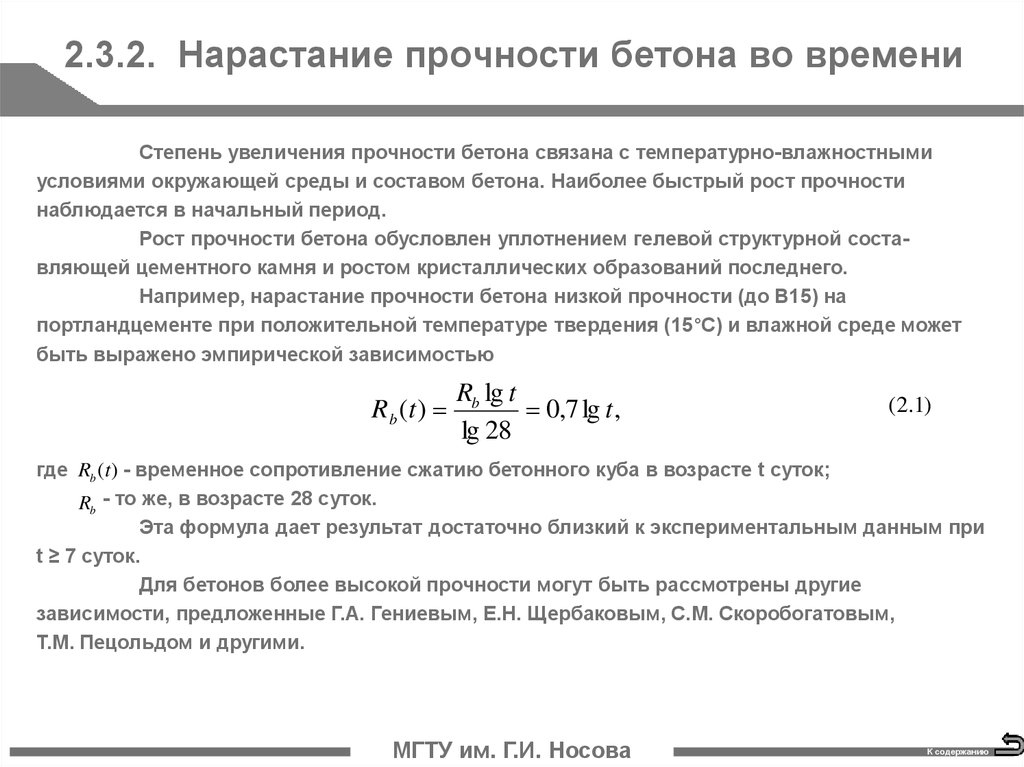

Прочность бетонной поверхности меняется со временем. Так, к примеру, через неделю после застывания бетон может дать только 65–80% от своей максимальной прочности, а на 3 сутки этот показатель находится на 30%. До 100% прочность поднимается только к 28 дню после застывания смеси.

Для этого случая была выведена формула зависимости прочности бетона от времени: Rb(n) = Rb(28) lgn / lg28, где Rb — прочность, n — число суток, lg — логарифм возраста бетона в десятичной дроби. Правда, есть два нюанса: формула дает только приблизительный результат, так как не стоит забывать про факторы влияния, к тому же ее можно использовать только после того, как прошло трое суток с момента застывания бетона.

Применение бетонной смеси в зависимости от ее прочности

В большинстве случаев М100 используют в начале строительных работ: подготовка основания, заливка монолитных стен, к тому же часто применяют для укладки бордюра на дороге.

М150 — более прочная, чем предыдущая. Помимо вышеуказанных мест применения, эта марка рекомендуется для стяжки пола, иногда для устройства дорог для пешеходов, еще реже применяют для строительства малоэтажных объектов.

М200 используют чаще, чем все остальные. Она достаточно прочная, поэтому бетоном такой марки можно заливать площадки, дороги для пешеходов и даже фундамент. Нередко на основе такого материала строят лестницы и несущие стены.

М250 гораздо прочнее, поэтому её ещё выбирают для производства плит перекрытий, которые нужны при строительстве малоэтажных домов.

Из бетона марки М300 производят плиты перекрытий, несущие стены, заборы и так далее. Нередко из М300 изготавливают монолитный фундамент.

М350 используют при производстве фундаментных плит для многоэтажек, опорных балок и тому подобного. Эта марка рекомендуется для производства аэродромных плит и бассейнов.

Бетон марки М400 один из самых прочных. Из него отливают железобетонные изделия, строят здания, рассчитанные на высокую нагрузку, чаще всего это торговые центры, аквапарки, жилые дома, находящиеся в сейсмоопасной зоне и так далее.

М450 имеет ограниченную сферу применения. Так, бетон этой марки необходим при возведении плотин, дамб, иногда на его основе строят метро.

М500 — самый прочный и крепкий бетон из всех перечисленных в этой статье. Чаще всего эту марку используют для строительства гидротехнических сооружений и железобетонных объектов.

определение и испытание бетона, марки по прочности

Прочность бетона – одна из важнейших характеристик этого строительного материала. Бетон лучше всего сопротивляется усилиям на сжатие. Поэтому проектирование осуществляется таким образом, чтобы на конструкцию действовали в основном силы сжатия. Если конструкция будет испытывать усилия на растяжение и изгиб, то при расчете проекта учитывают прочность на растягивающие усилия и растяжение при изгибе.

Характеристики прочности бетона

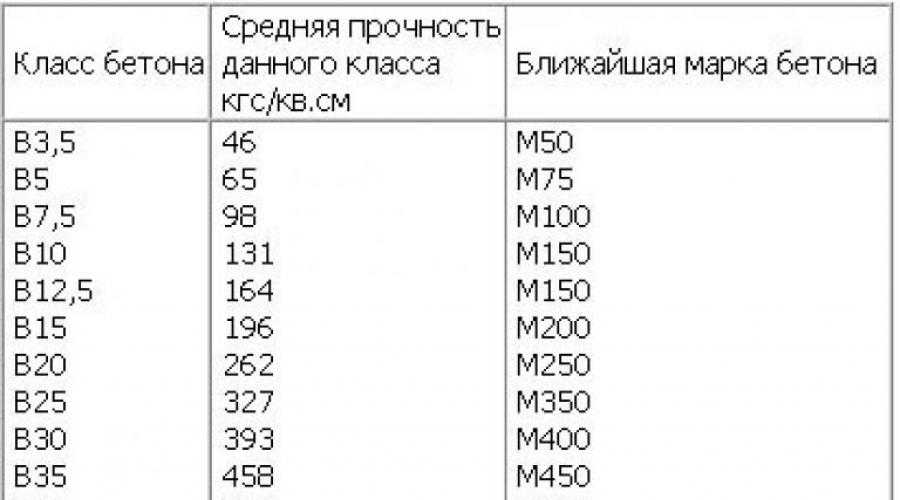

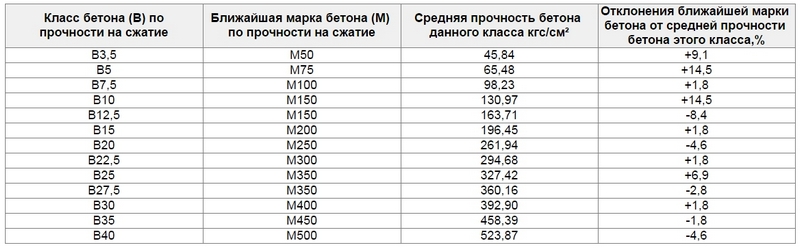

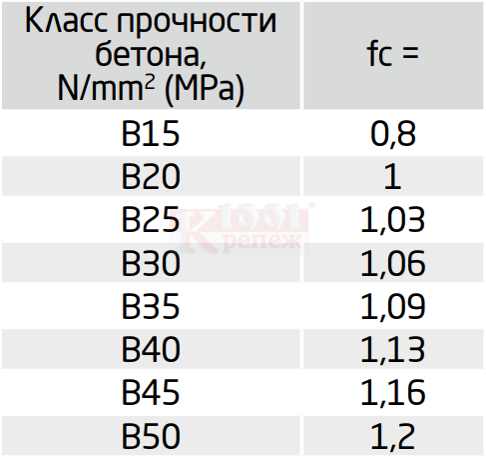

Порочность бетона на сжатие характеризуют марка или класс прочности, которые определяются в стандартном варианте в возрасте 28 суток. В зависимости от эксплуатационных особенностей строительной конструкции, момент определения прочности материала на сжатие может устанавливаться индивидуально. Это могут быть 3,7, 60, 90, 180 суток.

Это могут быть 3,7, 60, 90, 180 суток.

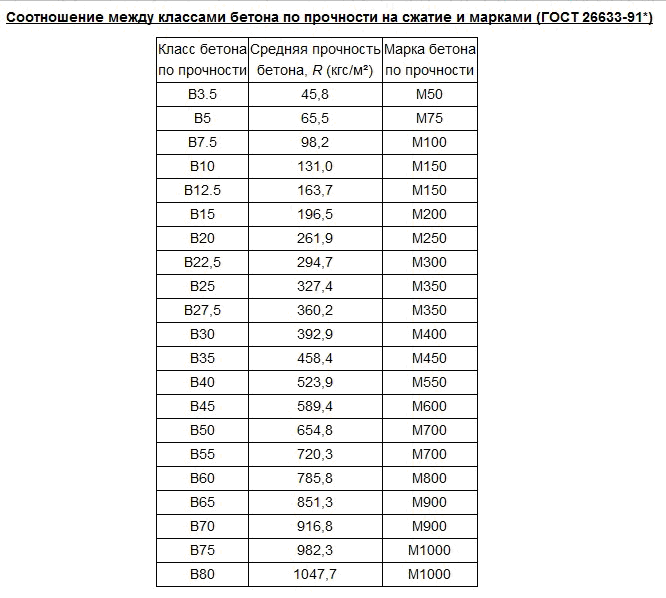

Определение! Класс прочности характеризует гарантированную прочность строительного материала, выраженную в МПа, с обеспеченностью 95%. Маркой называют нормируемое значение средней прочности бетона. Единица измерения – кгс/см2.

В проекте на строительную конструкцию пользуются понятием класса прочности и только в особых случаях – марки.

Таблица зависимости между классами и марками бетонов

|

Класс

|

Марка

|

Класс

|

Марка

|

|

В3,5

|

М50

|

В25-В27,5

|

М350

|

|

В5

|

М75

|

В30

|

М400

|

|

В7,5

|

М100

|

В35

|

М450

|

|

В10-В12,5

|

М150

|

В40

|

М500

|

|

В15

|

М200

|

В45

|

М600

|

|

В20

|

М250

|

В50-В55

|

М700

|

|

В22,5

|

М300

|

В60

|

М800

|

Технологические факторы, влияющие на прочность бетона

Прочность бетона зависит от ряда факторов, среди которых:

- Активность цемента.

Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели.

Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели. - Количество вяжущего. Повышение содержания вяжущего положительно влияет на прочностные характеристики только до определенного процентного содержания. Выше – прочностные показатели растут незначительно, а другие технические параметры ухудшаются – растут усадка и ползучесть.

- Водоцементное соотношение. Оптимальная величина определяется необходимой маркой удобоукладываемости. Обычно в смеси содержится 40-70% воды. Превышение оптимального количества жидкости инициирует образование пор, снижающих прочность конечного продукта.

- Гранулометрический и минералогический состав заполнителей. На прочность бетонного продукта отрицательно влияют: неоптимальный состав мелкого и крупного заполнителей, наличие в них пылевидных и глинистых частиц.

- Качество воды. Вода, используемая для затворения смеси, берется из водопровода питьевого назначения или проверяется в лаборатории на присутствие в ней примесей, отрицательно влияющих на качество конечного продукта.

- Вибрирование бетонной смеси при укладке. При вибрировании из смеси выходит лишний воздух, снижающий прочностные характеристики. Однако излишнее вибрирование приводит к расслаиванию смеси.

- Соблюдение оптимальных условий твердения.

Способы определения прочности

ГОСТ 10180-2012 регламентирует правила подготовки образцов и проведения испытаний прочности на сжатие в лабораторных условиях

В соответствии со стандартом образцами могут быть:

- куб с длиной ребра 100, 150, 200, 250, 300 мм;

- цилиндр с диаметром основания 100, 150, 200, 250, 300 мм, высотой не менее диаметра основания.

Образцы изготавливают с соблюдением условий, соответствующих реальным условиям твердения смеси. Твердение продукта может происходить в нормальных условиях или с использованием тепловой обработки. Испытания проводят на испытательной машине-прессе. Образец нагружают со стабильной скоростью нарастания усилия до его разрушения.

Существуют неразрушающие способы контроля прочности бетона, позволяющие контролировать этот параметр в уже готовой конструкции:

- Механические. Эти испытательные технологии основаны на показаниях приборов. Основные методы – упругий отскок, ударный импульс, отрыв, скалывание, отрыв со скалыванием.

- Ультразвуковой. Основой этого способа является зависимость скорости прохождения ультразвуковых волн через материал от его прочностных характеристик. Технология востребована для определения прочностных характеристик длинномерных строительных конструкций – ригелей, колонн, балок.

Области применения бетона различных классов прочности

- В7,5. Такие бетоны содержат малое количество вяжущего и относятся к категории «тощих». Применяются в основном при проведении подготовительных строительных работ. С их помощью изготавливают подбетонки, на которых устраивается железобетонный фундамент. Такой подготовительный бетонный слой не допускает протекания цементного молочка из фундаментной бетонной смеси в грунт.

- В10-В12,5. Такие материалы также обладают невысокой прочностью. Применяются для устройства подбетонного слоя, тонкослойных стяжек, фундаментов легких строительных конструкций.

- В15-В20. Бетонные смеси этих классов прочности востребованы в малоэтажном индивидуальном строительстве при возведении небольших строений, для устройства внутренних перегородок, лестничных маршей.

- В22,5. Широко востребованы в малоэтажном жилом и промышленном строительстве, при производстве ЖБИ.

- В25-В22,7. Применяются при сооружении высоконагружаемых строительных конструкций – несущих балок, плит, колонн в многоэтажных зданиях.

- В30 и выше. Такие бетоны, обладающие высокой прочностью, применяют в промышленном строительстве и для сооружения объектов высокой опасности и ответственности. Из-за высокой схватываемости применяются с добавками, регулирующими скорость твердения смеси.

Объяснение прочности бетона | Cor-Tuf

Бетон – основа современного строительства. Его прочность и долговечность позволяют ему поддерживать тяжелые конструкции в течение длительного периода времени. Прочность на сжатие является важной характеристикой бетона, но свойства на растяжение, изгиб и другие свойства могут играть важную роль в современных конструкциях. Как на самом деле измеряется прочность бетона?

Его прочность и долговечность позволяют ему поддерживать тяжелые конструкции в течение длительного периода времени. Прочность на сжатие является важной характеристикой бетона, но свойства на растяжение, изгиб и другие свойства могут играть важную роль в современных конструкциях. Как на самом деле измеряется прочность бетона?

В этой статье мы рассмотрим различные типы прочности бетона, как они проверяются, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов. Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона: Бетон со сверхвысокими характеристиками (UHPC).

Терминология: прочностные характеристики бетона и почему они важны

Прочность на сжатие

Прочность на сжатие является наиболее распространенным и общепринятым измерением прочности бетона. Это основной критерий, используемый для определения того, может ли данная бетонная смесь выдерживать приложенные структурные силы. Прочность на сжатие – это паспортная характеристика бетона. Это наиболее распространенный атрибут, упоминаемый в строительных спецификациях.

Прочность на сжатие – это паспортная характеристика бетона. Это наиболее распространенный атрибут, упоминаемый в строительных спецификациях.

Прочность на сжатие испытывают путем разрушения цилиндрических образцов бетона на специальной машине. Испытания соответствуют стандарту ASTM (Американское общество испытаний и материалов) C39..

Фунты на квадратный дюйм (psi) измеряет прочность бетона на сжатие в единицах стандартной силы (фунты) на стандартную единицу площади (квадратный дюйм или СИ). Значения СИ выражаются в мегапаскалях (МПа), метрических единицах давления.

К бетонной матрице прикладывают силу с противоположных сторон, сжимая ее до разрушения, устанавливая пределы заданной затвердевшей бетонной смеси. Заполнители внутри бетона распределяют и уравновешивают приложенную нагрузку.

Более высокое значение в фунтах на квадратный дюйм указывает на более высокую прочность на сжатие и, как правило, на более высокую стоимость. Но более прочная бетонная смесь часто коррелирует с большей прочностью, долговечностью, а иногда и более эффективным объемом материала, чем смесь с меньшей прочностью.

Идеальный psi бетона для данного проекта зависит от различных факторов. Различные типы бетонных конструкций имеют обычно приемлемые диапазоны фунтов на квадратный дюйм, которые регулируются нормами проектирования и отраслевыми стандартами. Американский институт бетона (ACI), Американское общество инженеров-строителей (ASCE) и регулирующие группы, такие как Американская ассоциация государственных служащих автомобильных дорог и транспорта (AASHTO), часто цитируются за конкретные рекомендации или минимальные требования.

Минимальное давление обычно составляет от 2000 до 3000 фунтов на квадратный дюйм для насыпных и простых поверхностей (например, патио или тротуаров). ACI устанавливает 2500 фунтов на квадратный дюйм в качестве минимума конструкционного бетона. Тротуар, плиты и фундаменты могут выдерживать давление до 4000 фунтов на квадратный дюйм. Подвесные плиты, балки и балки (обычно встречающиеся в мостах) могут выдерживать давление 5000 фунтов на квадратный дюйм. Для высотных колонн и других элементов, несущих высокие нагрузки, может потребоваться прочность на сжатие от 7 500 до 10 000 фунтов на квадратный дюйм или даже более 15 000 фунтов на квадратный дюйм, в зависимости от высоты конструкции и нагрузки.

Более высокие значения psi приводят к другим преимуществам, таким как улучшение экологических характеристик в долгосрочной перспективе. Циклы замораживания-оттаивания в более холодном климате могут повредить слабые смеси и могут потребовать повышенной прочности, чтобы сохранить их предполагаемое использование в течение многих лет холодной погоды. Более высокая прочность на сжатие обычно обеспечивает большую устойчивость к этому типу деградации с течением времени.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней. Семидневный тест определяет ранний прирост прочности и подтверждает, что смесь находится на пути к правильному затвердеванию. окончательная расчетная прочность после отверждения (и основа для минимальных расчетных значений) является 28-дневным испытанием, как указано в стандартах ACI.

Прочность на растяжение

Прочность на растяжение определяет способность бетона сопротивляться разрушению или растрескиванию под напряжением. Это влияет на образование трещин и способность определенных элементов, таких как горизонтальные балки, выдерживать поперечную нагрузку и возникающие в результате «тянущие» силы, которые эффективно действуют, открывая переходные зоны бетона (состоящие из цемента/вяжущего, которые удерживают заполнители в матрице). . Трещины возникают, когда растягивающие усилия превышают предел прочности, который измеряется в фунтах на квадратный дюйм.

Это влияет на образование трещин и способность определенных элементов, таких как горизонтальные балки, выдерживать поперечную нагрузку и возникающие в результате «тянущие» силы, которые эффективно действуют, открывая переходные зоны бетона (состоящие из цемента/вяжущего, которые удерживают заполнители в матрице). . Трещины возникают, когда растягивающие усилия превышают предел прочности, который измеряется в фунтах на квадратный дюйм.

Прочность на растяжение традиционного бетона значительно ниже, чем его прочность на сжатие. Следовательно, бетонные элементы, подвергающиеся растягивающим нагрузкам, должны быть армированы материалами с высокой прочностью на растяжение, такими как сталь. Это армирование вводит другие затраты, требования к установке и соображения долгосрочного обслуживания.

Трудно напрямую проверить прочность бетона на растяжение, поэтому используются косвенные методы. Наиболее распространены косвенные методы прочность на изгиб и прочность на растяжение при разделении . В соответствии со стандартом ASTM C496 испытания на растяжение методом разделения преимущественно проводятся на бетонных цилиндрах.

В соответствии со стандартом ASTM C496 испытания на растяжение методом разделения преимущественно проводятся на бетонных цилиндрах.

Прочность на изгиб

Прочность на изгиб является косвенным показателем прочности на растяжение. Прочность на изгиб определяет способность неармированной бетонной плиты или балки сопротивляться разрушению при изгибе. Когда бетон изгибается, он подвергается растягивающим напряжениям, которые в конечном итоге приводят к разрушению (растрескиванию).

Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Существует два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражены в фунтах на квадратный дюйм в виде модуля разрыва (MR).

Испытания на изгиб очень чувствительны к подготовке бетона, обработке и отверждению. Испытание должно проводиться, когда образец влажный.

Испытания на прочность при сжатии регулярно используются при описании прочности бетона, поскольку они считаются более надежными. Однако прочность на растяжение и изгиб являются ценными свойствами, которые необходимо учитывать при проектировании сложных элементов или определении армирования.

Однако прочность на растяжение и изгиб являются ценными свойствами, которые необходимо учитывать при проектировании сложных элементов или определении армирования.

Дополнительные факторы

Прочие факторы, влияющие на прочность бетона, включают:

Водоцементное отношение (в/см)

Отношение воды к цементу в бетонной смеси. Более низкое водоцементное отношение делает бетон более прочным, но также затрудняет работу с бетоном.

Надлежащий баланс позволяет достичь желаемой прочности при сохранении работоспособности.

Дозирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия и камня. Правильное соотношение этих ингредиентов позволяет получить более прочный бетон. Бетонную смесь со слишком большим количеством цементного теста можно легко залить, но она легко растрескается и не выдержит испытания временем. И наоборот, слишком мало цементной пасты сделает бетон шероховатым и пористым.

В конструкции могут также входить различные добавки, придающие бетону дополнительные свойства. Они, как правило, специализированы для производителя бетона и добавляются для конкретных случаев использования (например, в экстремальных климатических условиях). Доля добавок также должна быть указана, чтобы избежать чрезмерной или недостаточной корректировки смеси для достижения желаемых характеристик.

Смешивание

Оптимальное время смешивания важно для прочности. Прочность имеет тенденцию увеличиваться со временем смешивания до определенного предела. Однако чрезмерное перемешивание вызывает избыточное испарение воды и образование мелких частиц в смеси. Это ослабляет бетон и затрудняет работу с ним.

Золотого правила оптимального времени смешивания не существует. На него влияют многие факторы, такие как тип используемого миксера, скорость вращения миксера, а также конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Как правило, чем дольше бетон остается влажным, тем прочнее он становится. Чтобы защитить бетон, при его отверждении при очень низких или высоких температурах принимаются меры предосторожности. Термическое отверждение иногда используется для ускорения процесса, но воздействие тепла на бетон может привести к другим нежелательным побочным эффектам, в зависимости от смеси.

Чтобы защитить бетон, при его отверждении при очень низких или высоких температурах принимаются меры предосторожности. Термическое отверждение иногда используется для ускорения процесса, но воздействие тепла на бетон может привести к другим нежелательным побочным эффектам, в зависимости от смеси.

Традиционный бетон по сравнению с UHPC

Доступна новая технология бетона, которая обладает большей прочностью, чем традиционный бетон, во всех аспектах. Этот инновационный материал называется Бетон со сверхвысокими характеристиками (UHPC), и в настоящее время он применяется во всей строительной отрасли, в том числе во многих государственных и федеральных инфраструктурных проектах, благодаря своей исключительной прочности и долговечности.

Состав UHPC аналогичен традиционному бетону (примерно от 75 до 80 процентов ингредиентов одинаковы). Однако эти дополнительные 20 процентов имеют большое значение. Интегрированные волокна делают UHPC уникальными, наряду с небольшими, но значительными изменениями содержания воды, добавок и процесса смешивания, применяемого для оптимизации армирования волокнами.

Волокна могут включать полиэстер, стержни из стекловолокна, базальт, сталь и/или нержавеющую сталь. Каждый из этих материалов создает все более прочный конечный продукт, при этом сталь и нержавеющая сталь обеспечивают наибольший прирост прочности. Модификации общего состава смеси будут зависеть от размера волокна и материала.

Here is a closer look at how UHPC compares to traditional concrete:

| Traditional Concrete (Typ.) | Cor-Tuf UHPC | |||

| Permeability | 800-1300 Coulombs | 44 Кулоны | ||

| Замораживание/Сопротивление оттаивания | 28 Циклы | 600 Циклы | ||

| Life Life | — 100118 | .0121| 100+ Years | | |

| Compressive Strength | 2,500-5,000 psi | 25,500 psi | ||

| Flexural Strength | 400-700 psi | 3,148 psi | ||

| Tensile Strength | 300-700 psi | 1,260 psi | ||

| Impact Resistance | 1x | 2x | ||

- Прочность на растяжение – UHPC имеет прочность на растяжение более 1200 фунтов на квадратный дюйм, в то время как традиционный бетон обычно составляет от 300 до 700 фунтов на квадратный дюйм.

- Прочность на изгиб – UHPC обеспечивает прочность на изгиб более 3000 фунтов на кв. дюйм; традиционный бетон обычно обладает прочностью на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие – Повышенная прочность на сжатие UHPC особенно значительна по сравнению с традиционным бетоном. Традиционный бетон обычно имеет прочность на сжатие от 2500 до 5000 фунтов на квадратный дюйм, но Cor-Tuf UHPC может иметь прочность на сжатие в 10 раз выше, чем у традиционного бетона.

Другие преимущества UHPC включают:

- Морозостойкость . Исследования показали, что UHPC может выдерживать более 600 циклов замораживания/оттаивания, в то время как традиционный бетон начинает портиться уже через 28 циклов.

- Ударопрочность – UHPC может поглощать вдвое больше энергии, чем обычный бетон.

При ударной нагрузке UHPC был в два раза прочнее обычного бетона и рассеивал в четыре раза больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

При ударной нагрузке UHPC был в два раза прочнее обычного бетона и рассеивал в четыре раза больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

- Влагостойкость – UHPC практически непроницаем для проникновения воды в результате затопления, осаждения атмосферных паров или других погодных воздействий.

- Пластичность — UHPC можно растягивать в более тонкие секции при растяжении и изгибе, в отличие от обычного бетона.

- Увеличенный срок службы — Расчетный срок службы UHPC при полной несущей способности составляет более 100 лет. Традиционный бетон может различаться по дизайну, но обычно служит от 30 до 100 лет.

- Меньший вес — Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому конечная конструкция весит меньше, что снижает требования к основанию, поддержке и транспортировке.

Неудивительно, что UHPC набирает обороты в американской инфраструктуре и используется для ремонта стареющих мостов и дорог страны. Этот материал увеличивает срок службы мостов, снижая их общую стоимость жизненного цикла. UHPC требует меньше обслуживания из-за его повышенной прочности и устойчивости к атмосферным воздействиям. Это делает его более экономичным в использовании.

Ideal uses for UHPC include:

- Bridge girders and decks

- Seismic columns

- Accelerated Bridge Construction

- Highway Infrastructure

- Complex structural members

When assessing a given concrete mixture для проекта важно знать его прочностные характеристики. Правильная бетонная смесь обеспечит нужную прочность в правильных категориях наиболее экономичным для проекта способом.

Инновационные бетонные конструкции, такие как UHPC, превосходят традиционный бетон по прочности и долговечности. Это делает его разумным выбором для проектировщиков и планировщиков, работающих над новым бетонным строительством и ремонтом старых проектов. Сокращенное техническое обслуживание при более высокой производительности означает, что UHPC обеспечивает беспроигрышный вариант: превосходную прочность и более низкие затраты в течение жизненного цикла.

Это делает его разумным выбором для проектировщиков и планировщиков, работающих над новым бетонным строительством и ремонтом старых проектов. Сокращенное техническое обслуживание при более высокой производительности означает, что UHPC обеспечивает беспроигрышный вариант: превосходную прочность и более низкие затраты в течение жизненного цикла.

Лучше всего Cor-Tuf UHPC достигает этих преимуществ с традиционными грузовиками для готовых смесей и местными ингредиентами. Не ищите другого удобного для подрядчика способа повышения прочности без лишних затрат. Ваш песок, ваш цемент, наш UHPC.

Что означает «PSI» на мешке с бетонной смесью?

2500 фунтов на квадратный дюйм. 3000 фунтов на квадратный дюйм. 4000 фунтов на квадратный дюйм. 5000 фунтов на квадратный дюйм. Голова еще не закружилась? Что означают все цифры на мешке с бетонной смесью? И, что более важно, как они влияют на ваш следующий конкретный проект?

Прочность бетона измеряется в фунтах на квадратный дюйм (PSI) и является мерой способности бетона выдерживать нагрузки или выдерживать сжатие. Чем выше число, тем прочнее бетон. Прочность является результатом множества факторов, но в первую очередь зависит от состава бетона — соотношения цемента, воды и заполнителя.

Чем выше число, тем прочнее бетон. Прочность является результатом множества факторов, но в первую очередь зависит от состава бетона — соотношения цемента, воды и заполнителя.

Фунты на квадратный дюйм измеряются несколькими методами в лаборатории или, в некоторых случаях, на месте. Но для целей этой статьи мы избежим нашего внутреннего фанатика бетона и сосредоточимся на необходимых знаниях для вашего следующего домашнего проекта. Используйте эту информацию, чтобы убедиться, что вы используете правильную прочность бетона для вашего типа проекта и приложения. Хотя доступны и другие рейтинги бетона, вот наиболее распространенные рейтинги, которые должен знать каждый домовладелец, а также рекомендуемые варианты использования.

2500 фунтов на квадратный дюйм

Зачастую более доступный, чем более прочный бетон, 2500 фунтов на квадратный дюйм может быть полезен для подъездных путей и пешеходных дорожек. Однако некоторые могут выбрать более прочный бетон, например, 3000 фунтов на квадратный дюйм, чтобы избежать чрезмерного растрескивания. Хорошим применением для этого бетона является дорожка на стороне дома, которая не получает чрезмерного движения. Обязательно ознакомьтесь с местными строительными нормами, чтобы убедиться, что бетон с прочностью 2500 фунтов на квадратный дюйм разрешен для предполагаемого использования.

Хорошим применением для этого бетона является дорожка на стороне дома, которая не получает чрезмерного движения. Обязательно ознакомьтесь с местными строительными нормами, чтобы убедиться, что бетон с прочностью 2500 фунтов на квадратный дюйм разрешен для предполагаемого использования.

3000 фунтов на квадратный дюйм

Жилая рабочая лошадка из бетона, 3000 фунтов на квадратный дюйм, может использоваться для подъездных путей, патио и тротуаров. Его долговечность поможет избежать циклов замерзания-оттаивания суровых зим. Это прекрасный выбор для любого общего использования в строительстве.

3500 фунтов на квадратный дюйм

Хотя это менее вероятно для общего домашнего использования, там, где бетон 3500 фунтов на квадратный дюйм сияет, находится в плитном фундаменте и фундаментах. Это также хороший выбор там, где предполагается хранить или перемещать тяжелые грузы, например, подушки для жилых автофургонов.

4000 фунтов на квадратный дюйм

Обычно используется на складах и фабриках, где ожидается интенсивное движение или работа техники. Тем не менее, для домовладельца 4000 фунтов на квадратный дюйм может быть хорошим вариантом для мастерских или сараев на заднем дворе из-за его прочности и долговечности поверхности.

Тем не менее, для домовладельца 4000 фунтов на квадратный дюйм может быть хорошим вариантом для мастерских или сараев на заднем дворе из-за его прочности и долговечности поверхности.

5000 фунтов на квадратный дюйм

Используемые в специальных строительных приложениях, включая некоторые крупные коммерческие и промышленные объекты, давление 5000 фунтов на квадратный дюйм может выдерживать сильные удары и экстремальный износ.

Это общие правила, и каждый сценарий и использование будут отличаться. Сравнительно более прочный бетон можно использовать для любых работ, но он не всегда может быть востребован. А использование бетона с более низким PSI экономит деньги. Просто убедитесь, что ваши местные строительные нормы и правила допускают прочность бетона для конкретного проекта, который вы планируете.

Наконец, не забывайте о важности правильной организации проекта и избежания проблем с водой путем планирования надлежащего дренажа.

Компания Intermountain Concrete Specialties готова ответить на любые ваши вопросы, чтобы убедиться, что вы получите превосходный конечный продукт.

Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели.

Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели.

При ударной нагрузке UHPC был в два раза прочнее обычного бетона и рассеивал в четыре раза больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

При ударной нагрузке UHPC был в два раза прочнее обычного бетона и рассеивал в четыре раза больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.