Содержание

Что такое цементный клинкер? Состав и использование

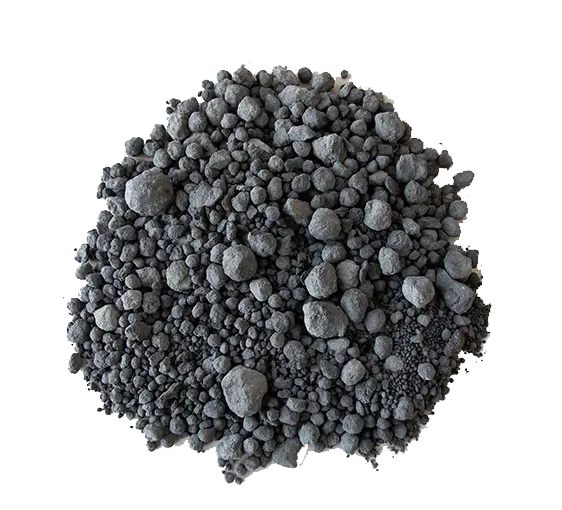

Цементный клинкер — производится на стадии обжига при производстве цемента и используется в качестве связующего во многих цементных изделиях.

При нагревании смеси, полученной из известняка (около 75 %) и глины (около 25 %) или других материалов сходного валового состава и достаточной активности до температуры 1450°С происходит частичное плавление и образуются гранулы клинкера.

Кусочки клинкера обычно имеют диаметр 3-25 мм и темно-серого цвета.

Состав клинкера

Состав клинкера рассматривается двумя отдельными подходами:

- минералогический анализ с использованием петрографической микроскопии или рентгеноструктурного анализа;

- химический анализ, наиболее точно методом рентгеновской флуоресцентной спектрометрии.

Четыре главные фазы клинкера

Алит. Является наиболее важной составляющей всех обычных цементных клинкеров. Его содержание составляет 50—70 %.

Его содержание составляет 50—70 %.

Белит. Содержание белита для нормальных цементных клинкеров составляет 15—30 %.

Алюминатная фаза. Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров.

Алюмоферритная фаза. Ферритная фаза (CaAlFe) составляет 5—15 % обычного цементного клинкера.

Термохимия клинкера

Сырье забирается в печь при комнатной температуре. Внутри печи температура продолжает повышаться, и когда она достигает своего пика, при быстром охлаждении образуется клинкер. Хотя стадии реакции часто пересекаются, они могут быть выражены в четко определенной последовательности следующим образом:

- 65-125 ° C : испаряется свободная вода. Чистая подводимая теплота: 2145 кДж/кг клинкера.

- 400-650 ° C : глина разлагается эндотермически, и щелочи вступают в реакцию с атмосферой печи с образованием жидких сульфатов. Чистая тепловая мощность: 42,2 кДж/кг клинкера.

- 500-650 ° C : доломит разлагается эндотермически.

Чистая потребляемая энергия: 19,7 кДж.

Чистая потребляемая энергия: 19,7 кДж. - 650-900 ° C : карбонат кальция эндотермически реагирует с диоксидом кремния с образованием «зарождающегося белита». Чистая тепловая мощность: 722,5 кДж

- 700-900 ° C : карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зарождающегося алюмината и феррита. Чистая тепловая мощность: 207,2 кДж.

- 900-1050 ° C : когда весь имеющийся оксид кремния, оксид алюминия и оксид железа прореагировали, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в тепле: 601,9 кДж / кг клинкера.

- 1300-1425 ° C : алюминат, феррит и часть белита эндотермически плавятся, а белит реагирует с оксидом кальция с образованием алита.

- 1425-1300 ° C : пройдя пиковую температуру, расплав экзотермически замерзает, превращаясь в алюминат, феррит и белит.

Использование клинкера: преобразование в цемент

Клинкер, в сочетании с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных изделиях. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавляемый и измельчаемый клинкером, регулирует время схватывания и дает наиболее важное свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и покрытие порошка на поверхности шариков и стенок мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляется в качестве измельчающих добавок, чтобы избежать агломерации порошка. Другими добавками, которые иногда используют, являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее заметным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут добавляться в клинкер для производства других типов цемента, таких как:

Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавляемый и измельчаемый клинкером, регулирует время схватывания и дает наиболее важное свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и покрытие порошка на поверхности шариков и стенок мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляется в качестве измельчающих добавок, чтобы избежать агломерации порошка. Другими добавками, которые иногда используют, являются этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее заметным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут добавляться в клинкер для производства других типов цемента, таких как:

- молотый гранулированный доменный шлак цемент

- пуццолана цемент

- кремнеземистый цемент

Клинкер в основном используется для производства цемента. Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения, он продается в больших количествах на международном рынке. Производители цемента покупают клинкер для своих цементных заводов в тех местах, где сырья для цемента мало или нет в наличии.

Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения, он продается в больших количествах на международном рынке. Производители цемента покупают клинкер для своих цементных заводов в тех местах, где сырья для цемента мало или нет в наличии.

Что такое цементный клинкер: применение и методы производства

Главная » Стройматериалы »

При возведении высотных зданий и небольших домов используется цементный клинкер. Твердый раствор увеличивает срок службы покрытий, подходит для облицовки печей и искусственных водоемов. Клинкерной плиткой, вместо натурального камня, украшают фасады, применяют как керамогранит при отделке интерьера, а также для реставрации пенобетонных и деревянных поверхностей. Строительный материал выдерживает избыточную влажность и обладает высокими теплоизоляционными свойствами.

Содержание

- Что такое цементный клинкер

- Каким методом получают цементный клинкер

- Четыре главные фазы клинкера

- Характеристика минералов цементного клинкера

Что такое цементный клинкер

В ходе обжигания смеси, состоящей из известняка и нескольких разновидностей глины, при высокой температуре получается вязкий гранулированный полуфабрикат, называемый клинкером. Для производства цемента в вещество добавляют гипс или сульфат кальция и другие минеральные компоненты, которые измельчают в порошок.

Для производства цемента в вещество добавляют гипс или сульфат кальция и другие минеральные компоненты, которые измельчают в порошок.

Впервые процесс спекания строительного сырья, добываемого из недр земли, путем нагревания его до 1450°, был описан в 19 веке инженером из Франции, создавшим полуфабрикат и цемент. Луи Вика использовал полученный промежуточный продукт при возведении подвесного моста, чтобы доказать его качество.

Каким методом получают цементный клинкер

Для создания материала, не уступающего по прочности натуральному камню, голландские строители стали обжигать специальную глину при высокой температуре. Сейчас при производстве цементного клинкера используют сырье, в составе которого содержатся двух-трехкальциевые силикаты или алюминаты. Смесь нагревают в печах до плавления или спекания. На свойства клинкера влияют несколько факторов:

- характеристики используемых добавок и присадок;

- состав сырья;

- метод охлаждения и помола;

- технология нагрева.

При мокром способе обжига применяется много различных компонентов, среди которых триполифосфат, сода, торфяная вытяжка, жидкое стекло. Из шлама выделяются углекислоты, а клинкер приобретает форму шарика.

При сухом методе минеральные вещества высыхают в печи, а потом измельчаются в порошок. При комбинированном варианте смесь производят с помощью мокрого метода, затем влажность уменьшают до 16% путем фильтрования, после сырье обжигают. Если применяется сухой способ, то смесь соединяют с водой. А образовавшиеся гранулы высыпают в печь для дальнейшего спекания. Почти 67% в них приходится на оксид калия, 4% — алюминия. Около 22% составляет диоксид кремния, до 6% в составе гранул — добавки и присадки.

В клинкере, из которого производится цемент, количество минеральных искусственных компонентов достигает 70%.

Четыре главные фазы клинкера

Для возведения многоэтажных зданий требуется материал высокого качества. На свойства и характеристики цемента влияет объем и состав смесей, применяемых в процессе обжига. В клинкере обязательно должны присутствовать 4 компонента в определенных пропорциях.

В клинкере обязательно должны присутствовать 4 компонента в определенных пропорциях.

Алит

В составе основного продукта, используемого для производства цемента, содержится силикат, представляющий собой смесь диоксида кремния и тройного объема оксида кальция. В клинкере его количество составляет не менее 52%. В кристаллической решетке алита вкраплены ионы:

- железа;

- алюминия;

- магния.

Силикат быстро вступает в реакцию с водой. Такое свойство минерала обеспечивает прочность клинкера на всех этапах нагревания и обжига.

Белит

В полуфабрикате цемента от 14% до 31% приходится на фазу, представляющую смесь диоксида кремния и двойного объема оксида кальция. Вещество не вступает в реакцию с водой, но спустя год приобретает такую же прочность, как и алит. В кристаллической решетке белита выявляют ионы разных металлов.

Алюминатная фаза

В гранулах цементного клинкера содержится силикат, в котором оксид алюминия смешан с тройным объемом оксида кальция. На эту фазу в продукте приходится не менее 4%, но и не более 11.В кристаллической решетке в небольшом количестве наблюдаются вкрапления ионов микроэлементов:

На эту фазу в продукте приходится не менее 4%, но и не более 11.В кристаллической решетке в небольшом количестве наблюдаются вкрапления ионов микроэлементов:

- железа;

- кремния;

- калия;

- натрия.

При взаимодействии с водой вещество быстро схватывается. Для предупреждения нежелательной реакции в смесь добавляют гипс.

Алюмоферритная фаза

В промежуточном продукте цемента обязательно присутствует еще один компонент, объем которого составляет 5% — 15%. Четырехкальциевый алюмоферрит может менять состав в зависимости от концентрации оксида железа и алюминия. Дополнительные компоненты и примеси, содержащиеся в продукте, на его прочность влияния не оказывают. Скорость взаимодействия фазы с водой уменьшают или увеличивают, используя разные соединения.

Характеристика минералов цементного клинкера

Трехкальциевый силикат обуславливает свойства материала, включая скорость затвердевания. Вещество выделяет тепло и обладает высокой прочностью. Добавки, содержащиеся в фазе алита, влияют на его характеристики, изменяют структуру.

Вещество выделяет тепло и обладает высокой прочностью. Добавки, содержащиеся в фазе алита, влияют на его характеристики, изменяют структуру.

Двухкальциевый силикат (C2S) медленно затвердевает, почти не выделяет тепло, но постепенно приобретает высокую прочность. Техническим свойствам портландцемент обязан белиту и алиту, поскольку концентрация этих твердых растворов в клинкере превышает 70%. Объем между кристаллами силикатов заполнен различными веществами, не влияющими на свойства материала.

В процессе обжига трехкальциевый алюминат очень быстро затвердевает и выделяет большой объем тепла, но при этом получается не очень прочным. Присутствие значительного количества минерала в клинкере провоцирует появление коррозии, в портландцементе содержание вещества не превышает 5%.

Целит обладает высокой скоростью взаимодействия с молекулами воды, однако раствор алюмофферита кальция не влияет на процесс затвердевания материала.

Содержание основных минералов в клинкере:

Наименование | Количество, % |

Целит | 10—20 |

Трехкальциевый алюминат | 4—12 |

Белит | 20—30 |

Алит | 45—60 |

Щелочные оксиды попадают в сырье, используемое при производстве цемента, с полевым шпатом или глиной. Большая часть примесей при обжиге испаряется, а остальные включаются в состав других соединений. Количество щелочей в клинкере стараются уменьшить до 1%, поскольку они препятствуют затвердеванию раствора.

Большая часть примесей при обжиге испаряется, а остальные включаются в состав других соединений. Количество щелочей в клинкере стараются уменьшить до 1%, поскольку они препятствуют затвердеванию раствора.

Окись кальция появляется при неполном обжиге, вследствие нарушения соотношения между основными компонентами сырья. Вещество присоединяет молекулы воды, увеличивает объем твердой фазы, что приводит к растрескиванию и потере пластичности клинкера.

Чтобы снизить содержание окиси кальция, гранулы перед измельчением месяц держат на складе.

Для производства клинкера в карьерах добывают сланцы и глинистые породы, в которых содержатся соединения алюминия, железа, а также известняки. Сырьевые смеси обжигают до спекания.

Полученный промежуточный продукт измельчают, добавляют гипс и производят портландцемент, из которого изготавливают прочный бетон, плитку для облицовки, искусственный камень.

Для создания других видов строительного материала клинкер соединяют с ракушечником и шлаком или смешивают с добавками.

Чтобы получить глиноземистый цемент, обжигают смесь бокситов и известняков. Состав не пропускает влагу, устойчив к высоким температурам, подходит для производства жаропрочного бетона, а также используется при аварийных работах.

При нагревании известняков до 1 тыс.° получают романцемент, который применяется для создания панелей и блоков, но обладает меньшей прочностью.

Вы знали, как производится цементный клинкер до этого?

Популярное

Что такое цементный клинкер? Состав, типы и использование

Саеда Тахсин Хасан

class=»eliadunit»>

Клинкер представляет собой узелковый материал, получаемый на стадии обжига при производстве цемента и используемый в качестве связующего во многих цементных продуктах. Глыбы или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серый цвет. Его получают путем нагревания известняка и глины до состояния разжижения при температуре около 1400°C-1500°C во вращающейся печи. Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Состав клинкера

Состав клинкера исследуется двумя отдельными подходами:

- минералогический анализ с использованием петрографической микроскопии и/или рентгеноструктурного анализа

- химический анализ, наиболее точный рентгенофлуоресцентная спектрометрия

Четыре основных компонента клинкера:

- Алит : примерно трехкальциевый силикат (обычно около 65% от общего количества)

- Белите : примерно двухкальциевый силикат (обычно около 15% от общего количества)

- Алюминат : очень приблизительно трехкальциевый алюминат (обычно около 7% от общего количества)

- Феррит : приблизительно тетракальциевый алюмоферрит (обычно около 8% от общего количества)

В небольших количествах могут присутствовать другие вещества:

- Солевые фазы — различные сочетания катионов натрия, калия и кальция с сульфатными и хлоридными анионами, такие как:

- Арканит — K 2 SO 4

- Лангбейнит кальция — K 2 Ca 2 (SO 4 ) 3

- Афтиталит — K 3 Na(SO 4 ) 2

- Сильвит — KCl

- Низкотемпературные фазы — различные промежуточные химические вещества, не подвергшиеся дальнейшей термической обработке, такие как:

- Спуррит — Ca 5 (SiO 4 ) 2 (CO 3 )

- Тернезит — Ca5(SiO 4 ) 2 (SO 4 )

- Эллестадит — Ca 10 (SiO 4 ) 3 (SO 4 ) 3 (OH) 2

- Ye’elimite — Ca 4 (AlO 2 ) 6 (SO 4 )

Химический анализ клинкера обычно приводится в форме оксида следующим образом (в % по массе оксида):

| SiO2 | Ал 2 О 3 | Fe 2 О 3 | СаО | MgO | К 2 О | Нет 2 О | SO 3 | ЛОИ | ИК | Всего |

| 21,5 | 5,2 | 2,8 | 66,6 | 1,0 | 0,6 | 0,2 | 1,0 | 1,5 | 0,5 | 98,9 |

Свободная известь = 1,0% CaO

Остаток составляется путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера.

Термохимия клинкера

Сырье, поступающее в печь, принимается комнатной температуры. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

- 65-125°C : Свободная вода испаряется: необходимо обеспечить скрытое тепло. Полезная тепловая нагрузка: 2145 кДж/кг клинкера.

- 400-650°C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов. Полезная тепловая нагрузка: 42,2 кДж/кг клинкера.

- 500-650°C : Доломит разлагается эндотермически. Полезная энергозатратность: 19,7 кДж.

- 650-900°C : Карбонат кальция эндотермически взаимодействует с кремнеземом с образованием «начального белита».

Полезная тепловая энергия: 722,5 кДж

Полезная тепловая энергия: 722,5 кДж - 700-900°C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зачаточного алюмината и феррита. Полезная тепловая энергия: 207,2 кДж.

- 900-1050°C : Когда все имеющиеся кремнезем, оксид алюминия и оксид железа прореагируют, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в подводимой теплоте: 601,9 кДж/кг клинкера.

- 1300-1425°C : Алюминат, феррит и часть белита плавятся эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300°C : Пройдя пиковую температуру, расплав экзотермически замерзает до алюмината, феррита и белита.

Типы клинкера

Наиболее распространенный тип клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

- Сульфатостойкий клинкер

- Низкотемпературный клинкер

- Белый клинкер

- Низкощелочной клинкер

- Белит, сульфоалюминат кальция, тернезит (BCT)

Сульфатостойкий клинкер

Содержит 76 % алита, 5 % белита, 2 % алюмината трикальция, 16 % алюмоферрита тетракальция и 1 % свободного оксида кальция. Его производство в последние годы сократилось, потому что сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Содержит 29 % алита, 54 % белита, 2 % трехкальциевого алюмината и 15 % тетракальциевого алюминоферрита с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Белый клинкер

Он содержит 76 % алита, 15 % белита, 7 % алюмината трикальция, не содержит алюмоферрита тетракальция и 2 % свободной извести, но состав может сильно различаться. Белый клинкер производит белый цемент, который используется в эстетических целях в строительстве. Большая часть белого цемента идет на заводские сборные железобетонные изделия.

Низкощелочной клинкер

Уменьшение содержания щелочи в клинкере достигается либо заменой сырьевой смеси источника глинозема другим компонентом (таким образом, получение более дорогого материала из более удаленного источника), либо установкой «отвода щелочи», при котором удаляется часть печи. высокотемпературные газы системы (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит Сульфоалюминат кальция Тернезит (BCT)

Эта концепция используется при производстве клинкера с выбросом двуокиси углерода на 30 % меньше. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Использование клинкера: преобразование в цемент

Клинкер, смешанный с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных изделиях. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавленный и измельченный с клинкером, регулирует время схватывания и придает важнейшее свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и налипание порошка на поверхность шаров и стенки мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляют в качестве добавок для измельчения, чтобы избежать агломерации порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее известным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут быть добавлены в клинкер для производства других типов цемента, таких как:

- Цемент из доменного шлака молотый гранулированный

- пуццолановый цемент

- кремнеземистый цемент

Клинкер в основном используется для производства цемента. Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

class=»eliadunit»>

Что такое цементный клинкер? | Датис Экспорт Группа

Что такое цементный клинкер

Если вы хотите узнать ответ на вопрос Что такое цементный клинкер? эта статья может быть удобной для вас.

Определение

Клинкер представляет собой узелковый материал, получаемый на стадии обжига при производстве цемента и используемый в качестве связующего вещества во многих цементных изделиях. Глыбы или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серый цвет.

Производится нагреванием известняка и глины до разжижения при температуре около 1400°C-1500°C во вращающейся печи. Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент.

Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда обнаруживается дефицит сырья или его отсутствие

Состав и химический анализ

Состав клинкера исследуется двумя отдельными методами:

- минералогический анализ с использованием петрографической микроскопии и/или рентгеноструктурного анализа

- химический анализ , наиболее точно с помощью рентгенофлуоресцентной спектрометрии

Четыре основных компонента клинкера: : приблизительно двухкальциевый силикат (обычно около 15% от общего количества)

Другие вещества могут присутствовать в небольших количествах:

- Солевые фазы – различные комбинации катионов натрия, калия и кальция с сульфатными и хлоридными анионами, такие как :

- Arcanite — K 2 SO 4

- Calcium Langbeinite — K 2 CA 2 (SO 4 ) 3

- APHTHITALITE — K 3

- APHTHITALITE — K 3 .

0049 4 ) 2

0049 4 ) 2 - Sylvite – KCl

- Low-temperature phases – various intermediate chemical species that have escaped further thermal processing, such as:

- Spurrite – Ca 5 (SiO 4 ) 2 (CO 3 )

- Ternesite – Ca5(SiO 4 ) 2 (SO 4 )

- Ellestadite – Ca 10 (SiO 4 ) 3 (SO 4 ) 3 (ОН) 2

- Ye’elimite – Ca 4 (AlO 2 ) 6 (SO 4 )

The chemical analysis of clinker is usually given in oxide form, as follows (in oxide weight %):

SiO2 | Al 2 O 3 | Fe 2 O 3 |

21,5 | 5. | 2.8 |

CaO | MgO | K 2 O |

66.6 | 1.0 | 0.6 |

Na 2 O | SO 3 | LOI |

0.2 | 1.0 | 1.5 |

IR | Total |

0,5 | 98,9 |

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера. Свободная известь = 9,0% CaO = 9,0% CaO0012

Свободная известь = 9,0% CaO = 9,0% CaO0012

Остаток составляется путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Термохимия клинкера

Сырье, поступающее в печь, принимается при комнатной температуре. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

- 65-125°C : Свободная вода испаряется: необходимо обеспечить скрытое тепло. Полезная тепловая нагрузка: 2145 кДж/кг клинкера.

- 400-650°C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов. Полезная тепловая нагрузка: 42,2 кДж/кг клинкера.

- 500-650°C : Доломит разлагается эндотермически. Полезная энергозатратность: 19,7 кДж.

- 650-900°C : Карбонат кальция эндотермически реагирует с диоксидом кремния с образованием «начального белита». Полезная тепловая энергия: 722,5 кДж

- 700-900°C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зачаточного алюмината и феррита. Полезная тепловая энергия: 207,2 кДж.

- 900-1050°C : Когда весь доступный кремнезем, оксид алюминия и оксид железа прореагируют, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в подводимой теплоте: 601,9 кДж/кг клинкера.

- 1300-1425°C : Алюминат, феррит и часть белита плавятся эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300°C : Пройдя пиковую температуру, расплав экзотермически замерзает до алюмината, феррита и белита.

Цементный клинкер Типы и применение

Наиболее распространенный тип клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

- Sulfate Resistant Clinker

- Low Heat Clinker

- White Clinker

- Low-alkali Clinker

- Belite Calciumsulfoaluminate Ternesite (BCT)

Sulfate Resistant Clinker

It contains 76% alite , 5% белита, 2% алюмината трикальция, 16% алюмоферрита тетракальция и 1% свободного оксида кальция. Его производство в последние годы сократилось, потому что сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Содержит 29 % алита, 54 % белита, 2 % алюмината трикальция и 15 % алюмоферрита тетракальция с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Белый клинкер

Он содержит 76 % алита, 15 % белита, 7 % трехкальциевого алюмината, не содержит тетракальциевого алюмоферрита и 2 % свободной извести, но его состав может сильно различаться. Белый клинкер производит белый цемент, который используется в эстетических целях в строительстве. Большая часть белого цемента идет на заводские сборные железобетонные изделия.

Низкощелочной клинкер

Уменьшение содержания щелочи в клинкере достигается либо заменой сырьевого источника глинозема другим компонентом (таким образом, получение более дорогого материала из более удаленного источника), либо установкой «щелочного слива», который включает удаление некоторых высокотемпературных газов из системы печи (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит Сульфоалюминат кальция Тернезит (BCT)

Эта концепция используется при производстве клинкера с выбросом двуокиси углерода на 30% меньше. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Использование цементного клинкера: преобразование в цемент

Цементный клинкер, смешанный с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных продуктах. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавленный и измельченный с клинкером, регулирует время схватывания и придает важнейшее свойство цемента — прочность на сжатие.

Также предотвращает агломерацию и налипание порошка на поверхность шаров и стенки мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляют в качестве добавок для измельчения, чтобы избежать агломерации порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат.

Наиболее известным типом производимого цемента является портландцемент, но некоторые активные ингредиенты или химические добавки могут быть добавлены в клинкер для производства других видов цемента, таких как:

- цемент из молотого гранулированного доменного шлака

- пуццолановый цемент

- кварцевый цемент

Клинкер в основном используется для производства цемента. Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Как производится цементный клинкер?

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов.

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.

чем отличается цементный клинкер от серого цемента?

Цемент и клинкер не являются одним и тем же материалом. Цемент — это вяжущий материал, используемый в строительстве, тогда как клинкер в основном используется для производства цемента. Основные отличия клинкера от цемента приведены ниже.

| Cement Clinker | Portland Cement | |

1 | Clinker is a nodular material which is used as the binder in cement продукты. | Цемент – вяжущее вещество, которое схватывается и затвердевает, обеспечивая сцепление со строительными элементами, такими как камни, кирпичи, черепица и т. д. 25 мм. | Цемент представляет собой такое мелкодисперсное порошкообразное вещество, что каждый фунт цемента содержит 150 миллиардов зерен. |

3 | Клинкер производится внутри печи в процессе производства цемента. Сырьевая смесь нагревается, а затем быстро охлаждается для получения гранул клинкера размером с мрамор. | Цемент производится путем измельчения клинкера (с добавлением различных активных ингредиентов для достижения желаемых свойств цемента) в мелкий порошок. | |

4 | Состав типичного клинкера хорошего качества общего назначения: 37-72% 3CaO.SiO 2 ; 6-47% 2CaO.SiO 2 ; 2-20% 2CaO.Al 2 O 3 ; 2-19% 4СаО. Al 2 O 3 . |

Чистая потребляемая энергия: 19,7 кДж.

Чистая потребляемая энергия: 19,7 кДж.

Полезная тепловая энергия: 722,5 кДж

Полезная тепловая энергия: 722,5 кДж 0049 4 ) 2

0049 4 ) 2  2

2