Содержание

Масса бетона М350 — Справочник массы

главная ⇒ строймат ⇒ разное ⇒ сыпучие ⇒ бетон

Один кубический метр бетона марки М350 весит 2502 (кг).

Стандартный вес бетона М350:

Параметры, характеристики, классификация, требования к качеству бетона определяются согласно техническим условиям ГОСТ 26633-2012.

Масса 1 (м3) бетона марки М350:

- 2502 (кг).

Марке бетона М350 соответствует класс прочности В25 (по ГОСТ 26633-2012) или С20/25 (по европейским нормам стандартизации).

Важно: бетон М350 используют для изготовления монолитных фундаментов, плит перекрытий, колонн, ригелей, балок, монолитных стен, чаш бассейнов, прочего.

| Общая масса бетона М350 | ||

|---|---|---|

| Чертеж Чертеж и параметры типовой модели | Мокрый (кг/м3) Ориентировочный удельный вес кубического метра мокрого бетона в (кг) | Сухой (кг/м3) Ориентировочный удельный вес кубического метра сухого бетона в (кг) |

| М350 | 2502 (кг/м3) | 2175 (кг/м3) |

| Теоретическая масса бетона марки М100 | ||||

|---|---|---|---|---|

| Марка Марка изделия | Удельный вес (кг/м3) Удельный вес бетона в (кг/м3) | |||

| М350 | 2502 (кг/м3) | |||

| Масса цемента, песка, гравия и воды в бетоне | ||||

|---|---|---|---|---|

| Марка Марка бетона | Цемент (кг) Портланд цемент в формате марка/кг/доля | Гравий (кг) Гравий в формате марка/кг/доля | Песок (кг) Песок в формате марка/кг/доля | Вода (кг) Вода в формате марка/кг/доля |

| М350 | М400/428/1 | 1080/2. 5 5 | 660/1.54 | 220/0.51 |

| Общие параметры изделия | ||||

|---|---|---|---|---|

| Класс C Класс бетона по прочности | Класс B Класс бетона по прочности (В) по СНиП | Прочность (Мпа) Средняя прочность бетона данного класса R в (Мпа) | Прочность (кг/см2) Средняя прочность бетона данного класса R в (кг/см2) | Марка Ближайшая марка бетона |

| С20/25 | В25 | 32.40 | 327.42 | М350 |

| Страницы в категории ‘Масса бетона’: По ссылкам представлены подробные параметры по каждому типоразмеру изделия | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| В15 | В25 | В30 | М100 | М150 | М200 | М250 | М300 | М350 | М400 |

👷 Масса бетона в 1 м3

Строительный материал на основе цемента имеет сложную композицию. От соотношения компонентов меняется нагрузка на опоры и технические характеристики бетонной смеси.

От соотношения компонентов меняется нагрузка на опоры и технические характеристики бетонной смеси.

В инженерных расчетах важно учесть давление, оказываемое бетонными конструкциями, рассчитать несущую способность фундамента и перекрытий. Определяющий параметр – масса куба бетона выбранной марки.

Компонентный состав бетона – от чего зависит вес 1 м3

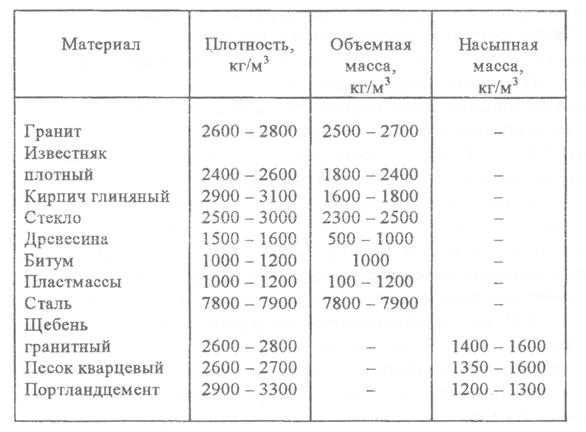

В зависимости от марки бетона, цементную смесь затворяют на воде. Наполнителями служат минеральные естественные сыпучие ингредиенты – песок, гравий, щебень, керамзит. Соотношение композитов определяет прочность бетона после застывания.

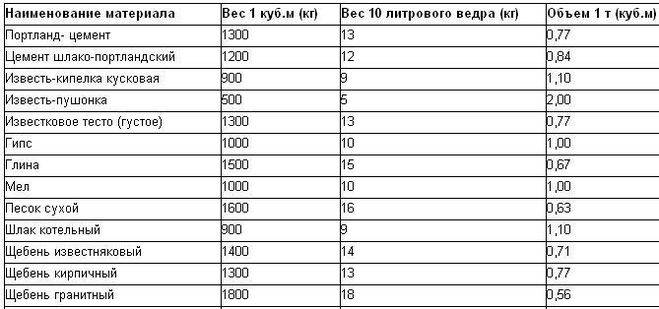

Каждый из минералов имеет собственную насыпную плотность, по которой и рассчитывается объем добавки, в зависимости от затворяемой марки бетона. Но, в жидком растворе их суммарное количество по массе не соответствует весу. Удельный вес 1 м3 бетона зависит от качества замеса, количества воды, наличия пустот внутри гранул.

Понятия удельного и объемного веса для бетона

Определить удельный сухого, дробленого в пыль и спрессованного остатка сложно. Поэтому учет бетона принято вести по показателю «объемный вес» в жидком и сухом состоянии, что соответствует плотности в кг на кубический метр. Объемный (плотность) и удельный вес – разные характеристики физического вещества, но в данном случае они совпадают и в маркировке обозначены буквой D.

Поэтому учет бетона принято вести по показателю «объемный вес» в жидком и сухом состоянии, что соответствует плотности в кг на кубический метр. Объемный (плотность) и удельный вес – разные характеристики физического вещества, но в данном случае они совпадают и в маркировке обозначены буквой D.

Таблица: Объемный (удельный) вес

|

Маркировка |

Жидкое состояние (кг/м³) |

Сухое состояние (кг/м³) |

|

M100 |

2366 |

2180 |

|

M150 |

2360 |

2181 |

|

M200 |

2362 |

2182 |

|

M300 |

2358 |

2183 |

|

M400 |

2350 |

2170 |

|

M500 |

2355 |

2180 |

Зависимость удельного веса бетона от компонентного состава

Любой бетон состоит из цемента, воды и наполнителей. Плотность его будет тем выше, чем меньше в смеси пористых материалов. А вес будет выше, если использован тяжелый фракционный состав. Поэтому бетоны делят на классы по композиционному составу и применению.

Плотность его будет тем выше, чем меньше в смеси пористых материалов. А вес будет выше, если использован тяжелый фракционный состав. Поэтому бетоны делят на классы по композиционному составу и применению.

Объемный вес состава показывает, соотношение массы без пор к объему, выраженная в кг/м3 или г/см 2. С учетом применяемых наполнителей разработаны составы для бетонов малой, средней и высокой прочности.

При составлении композиции учитывается:

- чем меньше размер наполнителя, тем меньше пустот, тяжелее состав;

- применение наполнителя оптимальной плотности.

- чем меньше воды сверх потребности на гидратацию цемента, тем больше пустот после застывания:

- подогрев и уплотнение увеличивают подвижность, содействуют плотной укладке;

- наличие пластификаторов уменьшает количество воды в замесе.

С учетом всех требований к наполнителям создают композиты, технические характеристики их отличаются, чтобы обеспечить вариативность использования. Ориентиром служит показатель прочности – марка «М» в кгс/ см2 и «В»в МПа.

Ориентиром служит показатель прочности – марка «М» в кгс/ см2 и «В»в МПа.

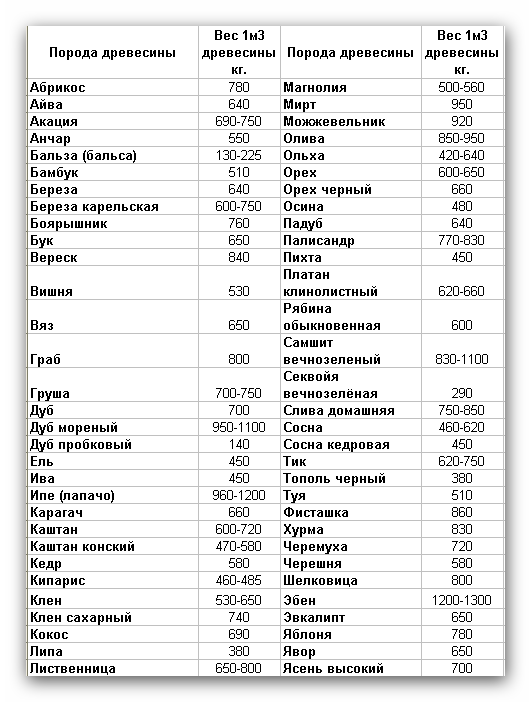

Вариативность композиций позволяет получить строительные смеси разной прочности. Может использоваться гравий или щебень разной плотности крупности, песок 3 фракций, керамзит разного сечения. Все компоненты влияют на удельный вес бетона и его прочностные характеристики.

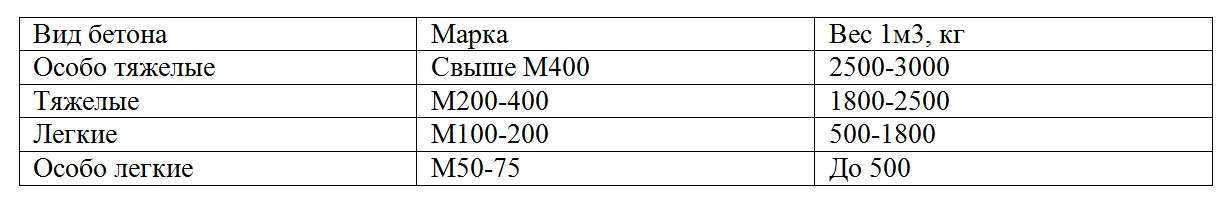

Типы цементных строительных смесей по объемному весу

В зависимости от состава наполнителей и их пропорций существует деление бетона на классы по объемному весу, прочности. Внутри класса композиты делят на марки, предназначенные для применения в конкретной сфере строительства.

Бетоны бывают:

- Особо легкие, D50-500

- Легкие ячеистые, D 500-1200

- Легкие, D 1400-1800

- Облегченные, D 1800-2200

- Тяжелые, D 220-2500

- Особо тяжелые, D< 2500

- D – объемный вес кг/м3.

Характеристика и состав теплоизоляционного бетона

Теплоизоляционные бетоны характеризует малый вес наполнителя вследствие его большой пористости. Они обладают малым весом но на открытом воздухе впитывают влагу, не обладают несущей способностью. Из укладывают в качестве утепляющего слоя. В состав входит:

Они обладают малым весом но на открытом воздухе впитывают влагу, не обладают несущей способностью. Из укладывают в качестве утепляющего слоя. В состав входит:

- Цемент – 44-47 %.

- Монтмориллонитовая глина с включением 0,6 % минералов, всего до 13,8 %.

- Пенообразователь до о,5 %.

- Чистая техническая вода – 40-43 %.

Полученный состав заливают в подготовленную засыпку из керамзита или полимерных материалов с нейтральной реакцией.

Характеристика легких бетонов

Легкими называют составы по объемному весу меньше 2000 кг/м3, ячеистые, газобетоны для малонагруженных конструкций.

По составу композитов легкие бетоны делят по видам:

- Жирные, шлакобетоны плотного состава.

- Тощие, со шлаком и песком.

- Ячеистые мелкопористые газобетоны и пенобетоны.

- Крупнопористые, без наполнителя.

Разные структуры создаются применением марки и вида цемента и использования туфа, пепла, шлака, исключая тяжелые – кирпичную крошку, щебень. Готовая смесь должна быть подвижной, но не содержать избыточного количества влаги.

Готовая смесь должна быть подвижной, но не содержать избыточного количества влаги.

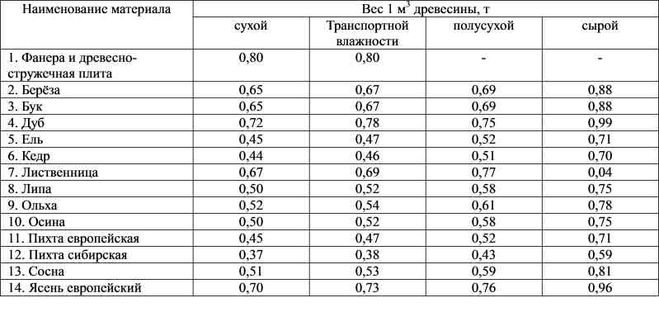

Тяжелые бетоны

Цементные смеси, включающие гравий, щебень и песок относятся к тяжелым, конструкционным материалам. В зависимости от применяемых пропорций композитов получают смеси марок М100-М500. Удельный вес куба бетонной смеси изменяется в зависимости от пропорции инертных материалов и типа примененного щебня из базальта, гранита, или гравия.

Таблица изменения удельного веса от компонентного состава в кг/м3

|

Марка |

Цемент М400 |

Песок отсев |

Щебень 5-20 мм |

Уд. вес |

|

М100 |

230 |

850 |

1200 |

2494 |

|

М150 |

270 |

835 |

1180 |

2463 |

|

М200 |

305 |

825 |

1170 |

2432 |

|

<300 |

368 |

775 |

1160 |

2389 |

|

М400 |

425 |

735 |

1080 |

2376 |

|

М500 |

483 |

695 |

1080 |

2298 |

Расход воды на куб смеси составил 140 литров.

Состав и применение особо тяжелых цементных смесей

Для ответственного строительства военных и особо опасных объектов применяют сверхтяжелый бетон. Удельный вес специального бетона зависит от наполнителей.

Использование не только специального гравия, но металла, может помочь в поглощении радиоактивного излучения. В композиции заложен минерал барит который способен поглощать радиоактивное излучение.

Объемная масса баритового бетона оставляет 3700кг/м3, его прочность 430 кг/см2. Компонентный состав сложный, затворение раствора происходит на специальных установках с применением новых технологий. При производстве используют лимонитовую, гематитовую и магнетитовую руду. В особых случаях в качестве наполнителя применяют чугунный и стальной лом.

Вывод

Показатели удельного и объемного веса бетона связаны с плотностью материала после затвердевания. Различают удельный вес бетонного теста и нагрузку от массы сооружения по истечении 28 дней. По удельному весу бетоны классифицируют как легкие, тяжелые и сверхтяжелые строительные смеси.

По удельному весу бетоны классифицируют как легкие, тяжелые и сверхтяжелые строительные смеси.

Смотрите также

Как замесить цементный раствор?

Сколько весит куб бетона?

Как выбрать бетонную смесь для производства бордюров

Какой бетон для бани выбрать

Какая марка бетона нужна для фундамента?

Надежная лестница с практичными ступенями из бетона

Вес бетона – Плотность – Бетонная плита – Подъездные пути

by Saad Iqbal

Знание удельного веса бетона является важным шагом при проектировании железобетонных конструкций, а также при подготовке микс-дизайн. Удельный вес простого бетона (неармированного бетона) отличается от веса на кубический фут железобетонной массы. Точно так же, если вы работаете над проектом по сносу, вам нужен мусорный контейнер, размер которого зависит от веса бетона.

Точно так же, если вы работаете над проектом по сносу, вам нужен мусорный контейнер, размер которого зависит от веса бетона.

Вот подробное руководство по весу бетона: Вес бетона на фут

Зачем вам знать вес бетона?

Вот несколько сценариев, в которых полезно рассчитать вес бетона:

- Вы укладываете сборные железобетонные панели и вам нужно определить грузоподъемность подъемного крана или погрузчика с бортовым поворотом.

- Вы работаете над проектом по сносу и должны знать размер мусорного контейнера, чтобы поместить бетон в контейнер подходящего размера.

- Или узнайте необходимое количество грузовиков для вывоза разбитого бетона во время сноса.

- Вы проектируете бетонную конструкцию и должны оценить собственный вес бетонного элемента.

- Вы заливаете бетон на площадке с помощью крана и вам нужно знать размер ковша, чтобы доставить вес бетона к месту заливки.

См. также: Как удалить краску с бетона? – с химикатами или без них

Удельный вес бетона

Плотность или удельный вес обычного бетона составляет 2400 кг/м3 (150 фунтов на кубический фут), в то время как легкий бетон весит около 1750 кг/м3 или 110 фунтов на кубический фут на единицу. Это означает, что если взять блок размером 1 фут х 1 фут и высотой 1 фут, он будет весить 2400 кг или 150 фунтов.

Это означает, что если взять блок размером 1 фут х 1 фут и высотой 1 фут, он будет весить 2400 кг или 150 фунтов.

Вес армированного цементобетона (RCC) составляет 2500 кг/м3, что составляет около 156 фунтов на кубический фут. Итак, видите ли, за счет армирования увеличивается вес бетона.

Обратите внимание, что приведенные выше цифры относятся к плотности бетона. Плотность различных ингредиентов, таких как цемент или заполнитель, будет отличаться от этого значения. Плотность или удельный вес обычного портландцемента составляет 1440 кг/м3 или 94 фунта на кубический фут (фунт/фут3).

В лаборатории инженеры-строители определяют плотность или удельный вес бетона в соответствии с ASTM C138 или IS 1199. Он включает заливку и уплотнение массы бетона в стандартную банку известного объема. Образец заливается слоями, при этом каждый слой тщательно уплотняется с использованием от 25 до 50 ударов по каждому слою. Вес измеряется для бетона и делится на объем для определения плотности бетона.

См. также: Свойства затвердевшего бетона

Вес бетона для плит

Во время оценки, если вы хотите найти объем бетона, необходимый для бетонной плиты, вы должны использовать удельный вес для определения количества цемента. Например, если у вас есть плита размером 24 на 24 дюйма, объем бетона будет следующим:

Объем бетона = 2 фута x 2 фута x 0,5 фута (высота) = 2 фута3.

Теперь, используя плотность, мы можем определить вес плиты;

т. е.

вес бетона = 150 фунтов/фут3 x 2 фут3 = 300 фунтов.

В некоторых бетонных проектах вам необходимо дозировать бетон в зависимости от веса, в то время как в других вам нужно дозировать бетон по объему (например, в м3 или фут3).

Если вы пытаетесь узнать вес уже залитой и затвердевшей плиты, вам нужно использовать другой подход. Зная квадратные метры плиты довольно просто. Самой большой переменной является толщина плиты. Если вы можете найти открытую сторону плиты, это будет легко. Но это не всегда так. Теперь вы можете либо сделать предположение, либо, если у вас есть оборудование, вы можете просверлить керн и узнать точную величину толщины. Для оценки обычная толщина бетонных плит:

Но это не всегда так. Теперь вы можете либо сделать предположение, либо, если у вас есть оборудование, вы можете просверлить керн и узнать точную величину толщины. Для оценки обычная толщина бетонных плит:

- Толщина патио -плиты = 5 ”

- Толщина проходов = 5”

- Плола для подъездной дорожки = 5 ”

- Железные бетонные плиты = 6”

См. Также: Определение бетона — 3 базовые компоненты.

Факторы, влияющие на вес бетона

Мы знаем, что бетон представляет собой амальгаму или смесь различных компонентов. Наиболее распространенными компонентами бетона являются цемент, песок и заполнитель. При этом мы называем этот бетон обычным цементным бетоном или PCC. Итак, вес или плотность бетона полностью зависит от состава или смеси, а также от уплотнения или уплотнения компонентов бетона. Итак, можно сказать, что вес бетона зависит от

- Размер бетонного элемента

- тип заполнителя (нормальный или легкий)

- тип вяжущего материала (цемент или шлак)

- тип армирования (арматура, волокна или другие типы)

- уплотнение или уплотнение (плотно упакованный или рыхлый)

- способ уплотнения (настольный вибратор, стержневой или без уплотнения)

Читайте также: Замедлители бетона – Недостатки – Типы – Применение – Цена

Вес бетона на м3A

Обычный бетон весит около 2400 кг на кубический метр.

Итак, это означает, что если вы замешиваете кубический метр бетона и перевозите его на транзитном миксере, вес бетона составляет 2400 кг, что составляет 2,4 тонны.

Weight of concrete in different units

Volume Weight 1 in 3 1.39 oz Weight in ounces per cubic inch 1 ft 3 150 lb Weight in pounds per cubic foot 1 yd 3 4050 lb Weight in pounds per кубический ярд 1 м 3 2400 кг Вес в кг на меня Различные единицы измерения

Калькулятор веса партии бетона

Так что подождите, я все еще готовлю это для вас. Как только он будет готов, я размещу этот калькулятор здесь.

Во всяком случае, я все еще подготовил один лист Excel, чтобы помочь вам определить вес бетона в различных единицах измерения.

См. также: Преимущества бетона с воздухововлекающими добавками

Какой вес бетона я собираюсь выбросить со своей старой бетонной дороги?

Обычно вес бетона на один кубический ярд составляет около одной тонны. Теперь начните с измерения квадратных метров бетонной дороги. Вы можете разделить подъездную дорожку на разные участки, если участок неравномерный. Сначала вы можете определить длину подъездной дорожки и умножить ее на ширину подъездной дорожки. Если ваша подъездная дорожка не имеет переходов или неправильной формы, вы можете определить длину по центральной линии и умножить ее на ширину.

Если у вас есть квадратные метры бетона, вы можете умножить его на плотность, чтобы узнать вес бетона, который вы собираетесь бросать.

Вес бетона кН/м3

Знаете ли вы, что вес обычного бетона в кН/м3 равен 23, а железобетона – 25 кН/м3.

Давайте посмотрим, как:

На самом деле здесь вам нужно знать основные понятия массы и веса.

По основной формуле; вес (w) = масса (м) x г (ускорение свободного падения)

так,

2500 кг/м3 = 2500 х 10 Н/м3 (принимая w = мг)

25000 Н/м3 = 25000 / 1000 = 25 кН/3.

Механические свойства легкого армированного волокном бетона, содержащего поверхностно-активное вещество

На этой странице

РезюмеВведениеВыводыСсылкиАвторское правоСтатьи по теме

Легкий армированный фиброй бетон (FALC) был разработан для снижения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии. Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовались при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовался керамзит.

Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

1. Введение

За последние три десятилетия сборные конструкции применялись для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительной системе. В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения таких характеристик зданий, как снижение статической нагрузки, огнестойкость и теплопроводность.

Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2].

Много усилий было приложено для разработки бетона с высокими эксплуатационными характеристиками для строительных конструкций с повышенными эксплуатационными характеристиками и безопасностью. Были разработаны и экспериментально проверены различные типы сборных железобетонных изделий, такие как легкий автоклавный газобетон (AALC), фибробетон (FRC) и легкий бетон. Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения.

Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

Целью данного исследования является исследование свойств материала FALC, включая прочность на сжатие, модуль упругости и индекс ударной вязкости, с различной плотностью, волокнами и объемными долями волокон. Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования напряжения-деформации.

2. Экспериментальные программы

Для проведения этого эксперимента использовались легкие бетонные смеси различной плотности, объема воздуха, объема рубленого волокна и типов.

Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента Типа I, удовлетворяющего требованиям ASTM C150, крупнозернистого легкого заполнителя и мелкого легкого заполнителя. Самоуплотняющийся агент (Sika ViscoCrete 6000) был использован для уменьшения количества воды и поддержания хорошей удобоукладываемости.

Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

2.2. Пропорции смеси

Все смеси имели содержание цемента 560 кг/м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг/м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа.

Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

За исключением партий без поверхностно-активного вещества, для всех партий применялась одна и та же процедура смешивания. Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент.

Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

2.3. Образцы для испытаний

Все цилиндры из легкого фибробетона для испытаний на сжатие имели размеры 100 × 200 мм. Образцы отливали в пластиковые формы и уплотняли вручную и вибратором. После заливки образцы накрывали влажными полотенцами на 24 часа. Затем их отверждали в ванне с насыщенной водой при температуре 23 ± 2°C в течение семи дней. После четырех суток сушки в лабораторных условиях при температуре 21 ± 2°С и влажности 50 ± 15 % их подвергали испытаниям.

Все образцы были испытаны на одноосное сжатие с использованием жестких стальных пластин на 100-тонной испытательной раме MTS. Нагрузка и перемещение измерялись с помощью тензодатчика и LVDT нагрузочной рамы. Осевую деформацию измеряли с помощью экстензометров, расположенных на противоположных сторонах цилиндра. Среднее значение этих показаний экстензометра принималось за значение осевой деформации.

Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

3. Результаты испытаний

3.1. Прочность на сжатие

По результатам испытаний (табл. 5 и 6) для легкого бетона с полипропиленовой фиброй без ПАВ осевые напряжения составили от 31,5 до 38,3 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0034 до 0,0044 мм/мм. Для легкого бетона с углеродным волокном без поверхностно-активного вещества осевые напряжения находились в диапазоне от 29,9 до 39,4 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0037 до 0,0046 мм/мм.

В поперечном направлении при использовании 0,1% поверхностно-активного вещества в легком бетоне с полипропиленовым волокном осевые напряжения находились в диапазоне от 12,1 до 17,0 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0021 до 0,0028 мм/мм. Для легкого бетона с углеродным волокном с 0,1% поверхностно-активного вещества осевые напряжения варьировались от 12,6 до 17,5 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0023 до 0,0031 мм/мм.

Как показано в Таблице 6, при добавлении 0,1% поверхностно-активного вещества прочность на сжатие снизилась на 50 ~ 58%. В легком бетоне из полипропилена и углеродного волокна без поверхностно-активных веществ добавление волокон еще больше увеличило прочность до 3% объемной доли волокна. Как в полипропиленовом, так и в легком бетоне с углеродным волокном с 0,1% поверхностно-активного вещества увеличение количества волокна приводило к постепенному снижению прочности на сжатие. Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

3.2. Модуль упругости

Модуль упругости является основным фактором прочности бетона. В случае легкого фибробетона без поверхностно-активного вещества увеличение модуля упругости, по-видимому, незначительно зависит от объемной доли волокна. При этом снижение модуля упругости, обеспечиваемое волокнами с 0,1% ПАВ, было значительным.

Для полипропиленового и углеволоконного легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для полипропиленового и углепластикового легкого бетона с 0,1 % ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%.

Согласно ACI 318-05 [1] модуль упругости бетона зависит от его прочности на сжатие и плотности. Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового волокна, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единице веса между 1425,6 и 14890,7 кг/м 3 с обоими волокнами, уравнение ACI 318-05 завышает примерно 16~104% экспериментальных данных.

Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости фибропористого легкого бетона, а = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).3.3. Удельный вес

Удельный вес бетона был измерен через 7 дней отверждения и снова после 4 дней сушки в лабораторных условиях при температуре 21 ± 2°C и влажности 50 ± 15%. Результаты представлены в таблицах 5 и 6. Удельный вес легкого бетона, армированного полипропиленовой фиброй, варьировался от 1467,7 до 1489,7 кг/м 3 , при прочности на сжатие от 31,5 до 38,3 МПа. Для легкого бетона, армированного углеродным волокном, удельный вес варьировал от 1425,6 до 1505,7 кг/м 9 .

0130 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

3.4. Индекс прочности (TI)

Одной из основных целей добавления волокон в бетонную матрицу является повышение ее прочности, способности поглощать энергию и сделать ее более подходящей для использования в конструкциях, подвергающихся ударным и сейсмическим нагрузкам. Нормализованные кривые напряжение-деформация (рис. 5) показывают, что наклон восходящей части кривых в легком бетоне, армированном волокном, такой же, как и в обычном легком бетоне.

Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7].

Показатель ударной вязкости определяется здесь как площадь под кривой напряжения-деформации фибробетона до деформации 0,015, деленная на площадь легкого бетона без волокна с нормализованным напряжением до деформации 0,015. Прочность легкого бетона, армированного полипропиленом и углеродным волокном без поверхностно-активных веществ, составила от 1,05 до 1,33 и от 1,05 до 1,74 соответственно. Однако при 0,1 % поверхностно-активного вещества ударная вязкость колебалась от 2,11 до 2,75 для полипропилена и от 1,97 до 2,64 для углеродного волокна.

где — индекс армирования ().Увеличение объемной доли и модуля упругости волокон обычно приводило к уменьшению наклона нисходящей части кривой напряжения-деформации.

Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Как упоминалось выше, послепиковая часть кривой напряжения-деформации для FALC в значительной степени связана с соотношением размеров и объемной долей волокна. Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Было получено следующее уравнение:

где = показатель ударной вязкости, = деформация в точке перегиба и = деформация при максимальном напряжении.4. Предлагаемая конститутивная модель напряжения-деформации

Поведение материала при сжатии необходимо для проектирования конструкций с использованием FALC. На форму одноосной кривой напряжения-деформации сильно влияют следующие два условия: одно для испытаний, другое для характеристик бетона. Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

В этом исследовании математическое уравнение основано на прочности на сжатие, удельной массе, объемной доле волокна, соотношении размеров волокна и модуле упругости волокна.

Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

Наилучшая аппроксимация кривой с помощью уравнения полиномов второго порядка с помощью статистического анализа была выполнена для получения взаимосвязи между параметрами до точки перегиба на нисходящей части кривой напряжения-деформации и от точки перегиба до конца.

4.1. Восходящий участок кривой напряжения-деформации

Математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона:

где = напряжение сжатия; = максимальное сжимающее напряжение; = деформация; = деформация при максимальном напряжении; , = параметры, подлежащие расчету; = деформация в точке перегиба.Параметр «» управляет прочностью кривой на сжатие в пиковой точке. Найти параметр «», так как единица в любой степени равна единице; в пиковой точке,

Как указано, прочность бетона на сжатие имеет хорошую корреляцию с объемной долей волокна. Были разработаны следующие уравнения:

В аналитической модели предлагается параметр «», относящийся к наклону нисходящей части кривой напряжения-деформации. Значение «» зависит от модуля упругости () и коэффициента удлинения () волокна. Для FALC наклон нисходящей части увеличивается с увеличением модуля упругости и соотношения размеров волокна.

4.2. Нисходящий участок кривой напряжения-деформации

Увеличение объемной доли и модуля упругости волокон обычно приводило к увеличению наклона нисходящего участка кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокна при постоянной объемной доле привело к аналогичным результатам. Соотношение размеров и длина волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита.

При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

Заполнители в FALC имеют более низкую жесткость, чем строительная матрица, в отличие от обычного бетона. Таким образом, сжимающие нагрузки в основном несет более жесткая матрица раствора, соответствующая соотношению жесткостей между матрицей и заполнителями, что вызывает поперечные растягивающие напряжения в заполнителях и матрице. Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Простое математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона. Чтобы предотвратить разрыв в нисходящей части кривой, вместо:

где = прочность фибробетона в точке перегиба, = деформация, и = параметр, подлежащий расчету, параметр «» зависит от индекса армирования ().На рис. 7 показано аналитическое осевое напряжение в зависимости от осевой деформации для полипропиленового волокна и углеродного волокна. Чтобы продемонстрировать эффективность типов волокон, соотношение осевого напряжения и осевой деформации, предсказанное фиксированным поверхностно-активным веществом, было рассчитано и сопоставлено с различной объемной долей волокна.

5. Выводы

Экспериментальная работа, представленная здесь, направлена на определение механических свойств и деформационно-напряженного поведения легкого фибробетона. Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута за счет добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ.

(3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Ссылки

Комитет ACI 318, Строительные нормы и правила для железобетона (ACI 318-05) и комментарий , Американский институт бетона, Детройт, штат Мичиган, США, 2005 г.

9000, газобетон», Building Research Establishment Digest 342, стр. 1–8, март 1989 г.0249 Журнал ACI , том. 64, pp. 104–110, 1967.

Просмотр по адресу:

Google Scholar

Эзельдин А.

Итак, это означает, что если вы замешиваете кубический метр бетона и перевозите его на транзитном миксере, вес бетона составляет 2400 кг, что составляет 2,4 тонны.

Итак, это означает, что если вы замешиваете кубический метр бетона и перевозите его на транзитном миксере, вес бетона составляет 2400 кг, что составляет 2,4 тонны. Во всяком случае, я все еще подготовил один лист Excel, чтобы помочь вам определить вес бетона в различных единицах измерения.

Во всяком случае, я все еще подготовил один лист Excel, чтобы помочь вам определить вес бетона в различных единицах измерения. Давайте посмотрим, как:

Давайте посмотрим, как: Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC. Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2].

Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2]. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ]. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно. Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом. Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

Для полипропиленового и углеволоконного легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для полипропиленового и углепластикового легкого бетона с 0,1 % ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%.

Для полипропиленового и углеволоконного легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для полипропиленового и углепластикового легкого бетона с 0,1 % ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%. Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05. 0130 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

0130 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон. Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7].

Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7]. Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

(3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

(3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.