Содержание

Снижение издержек производства бетона за счёт модернизации оборудования

Согласно данным аналитического агентства «Амикрон-Консалтинг», в 2019 году производство бетона в нашей стране превысило показатели 2018 года на 9%. Строительная отрасль развивается стремительными темпами, и делать бизнес на производстве бетона становится все более выгодно. Однако для того, чтобы зарабатывать настоящие деньги, мало купить мощный бетонный завод и оснастить его современным оборудованием. Оборудование требует внимания и ухода. Наиболее пристальное внимание необходимо уделять работе «сердца» всего производства – бетоносмесителя.

Специалисты утверждают, что подобрать бетоносмеситель, соответствующий задачам вашего завода – это лишь 50% вклада в успешное развитие вашего бизнеса. Большой процент успеха зависит от грамотной работы с издержками БСУ. Удивительно, но минимизировать издержки при работе бетоносмесителя возможно, всего лишь укомплектовав его определенным дополнительным оборудованием.

Статистика производства бетона в России

Дополнительное оборудование для бетоносмесителя

Датчик влажности

В 2010 году компания Hydronix выпустила на строительный рынок свою новейшую разработку – микроволновый датчик влажности Hydro-Mix VII. Этот датчик отличается принципиально новым набором функций, которыми не обладали его предшественники:

- Более эффективные алгоритмы обработки поступающего сигнала, сглаживающие шумы, но при этом сохраняющие скорость работы датчика;

- Заказчик может выбрать нужный режим работы: у нового датчика их целых три – стандартный режим, режим повышенной чувствительности, режим пониженной чувствительности;

- Улучшенная компенсация влияния температуры. Для того, чтобы дать максимально возможный уровень стабильности, каждый датчик перед выходом с производства настраивается индивидуально;

- Улучшенная система замена керамики. Новый дизайн обеспечивает более удобный доступ к крепежу керамики.

Благодаря этому, керамический элемент стало легко снимать и чистить, а, значит, при должном уходе датчик прослужит вам много лет;

Благодаря этому, керамический элемент стало легко снимать и чистить, а, значит, при должном уходе датчик прослужит вам много лет; - Датчику добавлен второй аналоговый выход, благодаря чему теперь он способен транслировать сразу два сигнала – не только влажность, но и температуру.

От уровня влажности в итоге зависит качество вашей продукции – каким бетон будет по прочности, устойчивости к нагрузкам, насколько скоро он высохнет и так далее. Несмотря на то, что все компоненты будущего раствора подаются в бетоносмеситель в соответствии с дозировкой по рецепту, в отдельных случаях, особенно при ручном управлении заводом, в дозировке могут быть допущены погрешности, результатом которых становится нецелевой расход сухих или влажных добавок бетона. Датчик влажности, установленный в полу смесителя, поможет оперативно выявить такой случай и принять меры.

Система смазки

Система автоматической смазки для бетоносмесителя позволяет полностью исключить человеческий фактор из процесса техобслуживания, что делает ее незаменимым помощником в работе БСУ по двум причинам.

В первую очередь немаловажен тот факт, что смазка подается на узлы смесителя строго в назначенное время, благодаря чему подвижные элементы вала и редуктора надежно защищены от попадания в них «цементного молочка» и последующего истирания.

Во вторую очередь следует принять во внимание то обстоятельство, что при ручной смазке узлов возможны вероятные ошибки. У этого обстоятельства есть два последствия – перерасход смазочного материала и недоброкачественное исполнение, что впоследствии, опять же, ведет к истиранию узлов смесителя. Система автоматической смазки полностью исключает и то, и другое. Также большим плюсом является то, что для смазывания не приходится останавливать работу целого бетоносмесителя и таким образом тормозить все производство.

Сама система проста в обращении и адаптирована для комплектации любого бетоносмесителя. Изготовлена она из ударопрочного стекла, выдерживающего высокое давление, и дополняется спецраспределителем на четыре форсунка, обеспечивающих равномерную подачу масла на узлы. Как правило, система по умолчанию оснащена комплектом шлангов и манометров, а также контроллером управления.

Как правило, система по умолчанию оснащена комплектом шлангов и манометров, а также контроллером управления.

Система промывки

Система промывки – это необходимый аксессуар, обеспечивающий защиту смесителя от механических повреждений. Свойство бетона застывать негативно сказывается на деталях бетоносмесителя, если оставить его неочищенным после окончания рабочей смены. Ручная же промывка не всегда приносит желаемый результат, так как не исключены человеческий фактор и халатность.

Как же работает система? После окончания работы бетоносмеситель через специальные форсунки подается вода и добавляется щебень. Водно-щебеночная смесь должна наполнять смеситель примерно на треть объема. В течение одной минуты эта смесь интенсивно перемешивается. Части, оставшиеся неочищенными, очищаются водой под высоким давлением.

Вода, оставшаяся после промывки, называется шламовой, и в дальнейшем ее можно использовать в процессе рециклинга бетона, если на вашем предприятии имеется соответствующее оборудование. Таким образом, система промывки обеспечивает снижение издержек за счет сразу двух приемов – сохранения целостности деталей бетоносмесителя и повторного использования бетона, оставшегося в смесителе после работы.

Таким образом, система промывки обеспечивает снижение издержек за счет сразу двух приемов – сохранения целостности деталей бетоносмесителя и повторного использования бетона, оставшегося в смесителе после работы.

Фильтр

В списке дополнительного оборудования, которое специалисты рекомендуют к приобретению, обязательное место занимает фильтр для бетоносмесителя. В предпочтениях бетонных производителей всего мира — фильтр WAMFLO производителя WAM. Это универсальный фильтр, который может быть установлен на широкий спектр агрегатов, но именно на бетоносмесителях он ценен тем, что не требует техобслуживания, а, соответственно, и затрат на него. При этом фильтр обладает высокой производительностью, обеспеченной уникальной конструкцией. Встроенная система очистки сжатым воздухом отвечает всем современным требованиям безопасности.

Система визуализации

Система определения готовности бетонной смеси визуальным способом вкупе с датчиком влажности несет одну из важнейших задач – предупреждение перерасхода составляющих смеси. Посредством инфракрасной камеры оператор может, не отходя от компьютера, контролировать внутренний процесс перемешивания бетона. Угол обзора камеры охватывает все пространство бетоносмесителя, позволяя видеть все детали. Дисковый затвор надежно предохраняет камеру от повреждений во время засыпания сухого продукта.

Посредством инфракрасной камеры оператор может, не отходя от компьютера, контролировать внутренний процесс перемешивания бетона. Угол обзора камеры охватывает все пространство бетоносмесителя, позволяя видеть все детали. Дисковый затвор надежно предохраняет камеру от повреждений во время засыпания сухого продукта.

Заключение

Начинающие производители бетона рассчитывают на быструю прибыль и потому считают покупку дополнительного оборудования для бетоносмесителя ненужными тратами. Однако опытные игроки бетонного рынка утверждают: остановка бетоносмесителя в неподходящий момент, либо не распознанная вовремя систематическая растрата компонентов смеси могут привести к финансовому краху всего предприятия. Вот почему следует рассматривать опции для бетоносмесителей не как излишества, а как долговременную инвестицию в собственный бизнес.

Схватывание и твердение бетона и цемента

Цемент твердеет при взаимодействии с водой и очень важно знать, почему это происходит. Изучение этого процесса позволяет создавать новые химические добавки повышать положительные характеристики материала без вреда для самого процесса схватывания и твердения железо-бетонного (ЖБИ), цементного и бетонного сырья.

Изучение этого процесса позволяет создавать новые химические добавки повышать положительные характеристики материала без вреда для самого процесса схватывания и твердения железо-бетонного (ЖБИ), цементного и бетонного сырья.

Производители используют добавки для формирования линейки продуктов с разными свойствами. Среди положительных эффектов добавок в бетон можно отметить:

- сокращение энергозатрат при пропаривании ЖБИ за счет добавок для ускорения набора прочности;

- при использовании пластификаторов уменьшение трудозатрат на вибрирование;

- увеличение оборачиваемости формоснастки или опалубки;

В итоге все это дает экономию цемента и снижение себестоимости продукта.

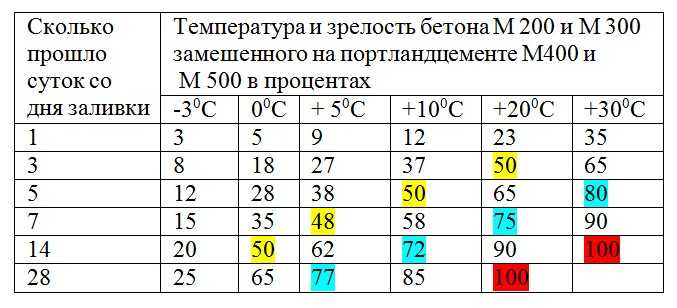

Основные стадии набора прочности бетона:

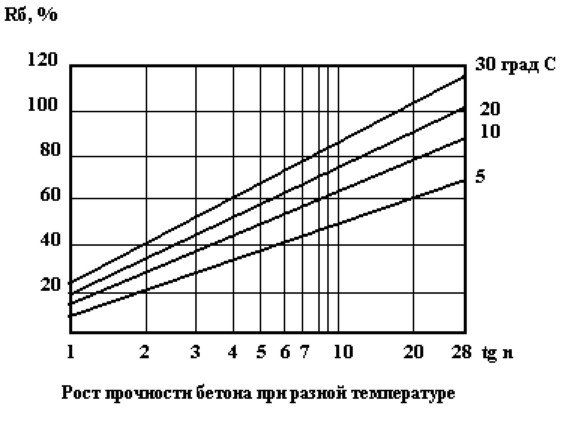

Схватывание бетона — короткий этап времени длительностью до 24 часов. При комнатной температуре (20 градусов Цельсия) схватывание начинается через 2 часа после затворения раствора и заканчивается всего через 2-3 часа. При нулевой температуре процесс занимает уже 15-20 часов. Соответственно повышенные температуры (например, процесс пропаривания ЖБИ в специальных камерах) позволяет сократить время схватывания бетона всего до 15-20 минут.

При нулевой температуре процесс занимает уже 15-20 часов. Соответственно повышенные температуры (например, процесс пропаривания ЖБИ в специальных камерах) позволяет сократить время схватывания бетона всего до 15-20 минут.

Вторая стадия — это твердение бетона. Когда после укладки в опалубку, бетон схватывается, сразу начинается процесс твердения материала, который длится несколько лет. Необычно, ведь кажется, что уже через сутки железо-бетонная конструкция затвердела и готова к использованию. Это отчасти так, но замечательное свойство бетонных изделий заключается в способности наращивать прочность и твердость еще несколько лет подряд. Что же касается срока в 28 суток, то этот период нужен, чтобы гарантировать требуемую по ГОСТу твердость для конкретной марки бетона.

Годами набирать твердость бетону помогает процесс гидратации цемента, но прежде чем рассказать о нем, стоит отметить и еще одну, возможную, стадию жизни бетонных материалов, которую допускать нельзя. Это «сваривание» бетона.

Необратимые негативные изменения в свойствах стройматериала происходят при плохой организации работ. Например, жаркий июньский день, стоит «молотилка» с бетоном и ждет 10 часов начала разгрузки. В это время с бетоном уже идут процессы, резко понижающие его технические качества. Поэтому очень важно доверить профессионалам доставку и разгрузку цемента и бетона на стройплощадку.

Итак, процесс гидратации. Его обеспечивают всего четыре минерала в составе цемента. Рассмотрим их подробнее.

C3S 3-кальциевый силикат (3CaO x SiO2) — главный элемент цементного раствора. Трехкальциевый силикат вступает в реакцию с выделением тепла и разогревает раствор с момента затворения. После начала схватывания температура постепенно снижается. Прочность через регламентированные 28 дней должен обеспечить именно этот минерал.

C2S 2-кальциевый силикат 2CaO x Si02 вступает в игру через месяц после затворения цемента в бетонной смеси, принимая эстафету у 3CaO x SiO2. Впрочем, можно и сократить срок начала реакции с помощью определенных добавок. Но независимо от этого действие данного минера длится несколько лет подряд.

Но независимо от этого действие данного минера длится несколько лет подряд.

C3A 3-кальциевый алюминат 3CaO x Al2O3 является самым активным элементом в составе цементного раствора. Он помогает бетону набрать прочность в первые дни после заливки. Зато потом роль алюмината сводится практически на нет. Быстро пробежав дистанцию, этот «спринтер» уступает дорогу своим напарникам.

Наконец, C4AF 4-кальциевый алюмоферит (4CaO x Al2O3 x Fe2O3). Это четвертый элемент системы по набору прочности, причем элемент на первый взгляд практически бесполезный. В реакцию он не вступает очень долго. Лишь через многие годы этот «ленивец» вступает в дело и позволяет еще чуть-чуть повысить прочность и твердость бетонной конструкции.

Полезный совет от специалистов «Люкс-Строй»:

Пока бетон или раствор цемента подвижны, они дольше переходят в стадию твердения. Поэтому заказывать доставку этих стройматериалов нужно в бетоносмесителях. У нашей компании есть собственный автопарк для доставки цемента и бетона, что позволяет доставить клиентам качественный бетон без эффекта сваривания.

Приближается срок оплаты бетонного счета Америки на триллион долларов

Иллюстрация: Сара Грилло/Axios

Бетонные конструкции больше не служат тысячи лет, как Пантеон в Риме. Вместо этого его срок службы составляет примерно 50-100 лет благодаря способу армирования современного бетона.

Почему это важно: Это означает, что прямо сейчас нужно оплатить многотриллионный счет в виде бетонной конструкции, которая нуждается в шумном, грязном, дорогом ремонте.

- Обрушение жилой башни в Серфсайде, штат Флорида, является ярким напоминанием о том, насколько катастрофически может разрушиться бетон.

- Подобно тому, как обрушение моста Моранди в Генуе заставило Италию уделять гораздо больше внимания проектам по восстановлению инфраструктуры, трагедия на Серфсайде может помочь Америке сосредоточиться на срочной необходимости ремонта зданий, срок службы которых приближается к концу.

Общая картина: Как объясняет Роберт Курланд в книге «Планета бетона», современный бетон заливают вокруг стальной арматуры, что придает ей прочность на растяжение. Но крошечные трещины, встречающиеся во всем бетоне, приводят к тому, что вода начинает ржаветь сталь, которая затем расширяется, растрескивая бетон.

Но крошечные трещины, встречающиеся во всем бетоне, приводят к тому, что вода начинает ржаветь сталь, которая затем расширяется, растрескивая бетон.

- На фотографиях подвала Surfside, сделанных до обрушения, видно, как стальная арматура прорывается сквозь бетон до точки, в которой он полностью подвергается воздействию соленого и влажного воздуха Флориды.

По номерам: Одно из самых известных бетонных зданий в Америке, Fallingwater Фрэнка Ллойда Райта, было построено в 1936 году за 155 000 долларов — около 2 миллионов долларов в долларах 2001 года. Стоимость ремонта в 2001 году составила 11,5 млн долларов.

- Точно так же стоимость ремонта бетонного Храма Единства Райта оценивается примерно в 20 раз выше первоначальной стоимости строительства, даже с поправкой на инфляцию.

Как это работает: Как только арматура начинает ржаветь, стандартное решение включает в себя отбойный молоток по бетону, чтобы обнажить сталь, зачистить сталь щеткой, чтобы удалить ржавчину, при необходимости укрепить арматуру, а затем снова тщательно покрыть ее. новый бетон соответствующего цвета.

новый бетон соответствующего цвета.

- Этот трудоемкий экстремальный шум и пыль на самом деле является экологически безопасным решением. Единственная альтернатива — снос и замена совершенно новым зданием, что предполагает гораздо больший углеродный след.

Между строк: Поскольку бетон разрушается изнутри наружу, его трудно обнаружить. А поскольку бетон выглядит таким прочным и неприступным, необходимое техническое обслуживание часто пропускается, что впоследствии приводит к огромным счетам.

- Местные органы власти несут ответственность за обеспечение безопасности зданий, но их готовность и способность делать это сильно различаются. Владельцы и жильцы бетонных зданий часто очень стараются не думать о коррозии, только потому, что затраты на ее устранение огромны.

Итог: По данным Американского общества инженеров-строителей, сумма денег, необходимая для ремонта существующей инфраструктуры (почти вся она так или иначе бетонная), составляет примерно 6 триллионов долларов. В это число не входят дома, офисы и другие частные строения.

В это число не входят дома, офисы и другие частные строения.

- Если вы живете в бетонном здании, которому более 40 или 50 лет, рекомендуется тщательно проверить, насколько хорошо оно содержится, чтобы не оказаться с неожиданным семизначным счетом за ремонт — или еще хуже .

Подробнее: Лидеры бизнеса продвигают двухпартийную сделку по инфраструктуре

Подробнее

Принятие законопроекта о низкоуглеродном бетоне одобрено экологическими группами

Поиск

Дом Промышленность Прохождение законопроекта о низкоуглеродистом бетоне одобрено экологическими группами

г. Принятие Законодательным собранием Нью-Джерси законопроекта, предусматривающего налоговую льготу за использование низкоуглеродистого бетона, получило высокую оценку лидеров защитников окружающей среды.

Законопроект, получивший почти единодушную поддержку в Сенате и Ассамблее, предусматривает льготу по корпоративному налогу на прибыль для производителей бетона, поставляющих бетон с низким содержанием углерода, в размере до 5% от общей стоимости бетона проекта.

Законопроект также предусматривает кредит CBT на поставку бетона, который включает улавливание, утилизацию и хранение углерода, что составляет до 3% от стоимости бетона. Кроме того, кредиты CBT будут предоставляться налогоплательщикам, производящим бетон или основной компонент бетона, для покрытия расходов на проведение анализа экологических деклараций продукции.

Эд Потоснак, исполнительный директор Лиги избирателей Нью-Джерси по охране природы, сказал, что законопроект, который все еще нуждается в подписи губернатора Фила Мерфи, будет иметь большое влияние.

«После воды бетон является наиболее широко используемым веществом на земле, и его производство чрезвычайно углеродоемко, на его долю приходится более 7% загрязнения атмосферы углеродом», — сказал он. «Этот законопроект является умным, прагматичным шагом к сокращению выбросов в строительном секторе, одновременно предоставляя предприятиям Нью-Джерси рынок, позволяющий им быть конкурентоспособными в разработке низкоуглеродных технологий для использования в производстве.

«Мы хотим поблагодарить сенатора (Линду) Гринштейн и члена законодательного собрания Джона МакКеона за их приверженность и лидерство в принятии законопроекта о низкоуглеродном бетоне. Это важный шаг к построению нашего безуглеродного будущего и помощи в смягчении последствий изменения климата при одновременной поддержке предприятий Нью-Джерси. Мы с нетерпением ждем скорейшего подписания законопроекта губернатором Мерфи».

Гринштейн (D-Cranbury) сказал, что законопроект имеет смысл.

«Каждый год во всем мире производится более 10 миллиардов тонн бетона, при этом на государственные и местные органы власти приходится 40% всего потребления бетона», — сказала она. «Однако на производство бетона приходится почти 8% мировых выбросов углекислого газа. Поскольку спрос на этот материал продолжает расти, мы должны сделать все возможное, чтобы снизить вредные выбросы, выделяемые при производстве бетона.

«Поощряя использование бетона с низким содержанием углерода, мы сможем значительно сократить выбросы углерода, при этом отвечая требованиям строительных проектов».

Благодаря этому, керамический элемент стало легко снимать и чистить, а, значит, при должном уходе датчик прослужит вам много лет;

Благодаря этому, керамический элемент стало легко снимать и чистить, а, значит, при должном уходе датчик прослужит вам много лет;