Содержание

Сушка бетона и ЖБИ паром. Зачем и как? |

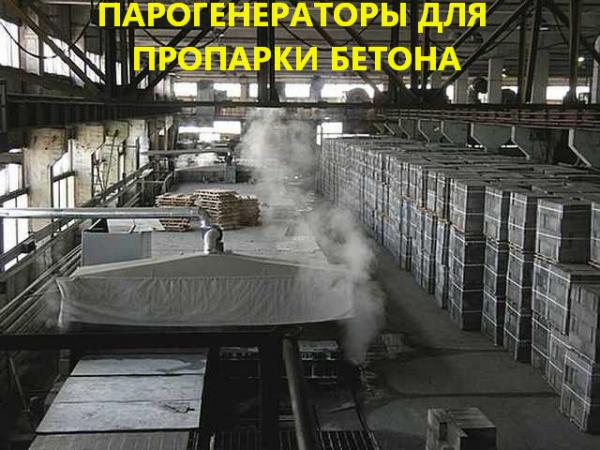

Рассмотрим ситуацию, когда бетон (ЖБИ) замешан, уложен в форму или сушильные тоннели ипромышленный парогенератор начинает подавать промышленный влажный пар на наши изделия. Зачем это делается и что дает сушка паром и пропарка бетона.

По технологии бетон должен схватиться и затем длительное время набирать прочность, после чего бетон достигает заданной прочности. Дальше по теории требуется увлажнять этот уже твердый бетон (ЖБИ изделия), что приведет к следующим тому, что цементные зерна превратятся со временем в более стабильные образования гидросиликаты кальция. Процесс отвердения и набирания прочности очень длительный и может длиться годами. Так как в реальности никто не может ждать когда процесс окончательно закончится, устанавливается определенный контрольный срок твердения бетонных изделий, по прошествии которого бетонные изделия подвергаются расчетной нагрузке. Если бетон приготовлен и твердеет в естественных условиях стройки, без прогрева и при положительных температурах внешней среды, контрольный срок твердения бетона равен примерно тридцати суткам. Есть конечно случаи когда при строительстве некоторых объектов, например мостов и дамб, плотин и набережных, сроки возведения естественно достаточно медленные и полная нагрузка к уложенному бетону будет приложена через достаточно длительное время. Тогда в расчетах можно учитывать девяностодневную прочность ЖБИ, а она ориентировочно на двадцать процентов выше 30дневной. В дальнейшем бетонные изделия продолжают твердеть но уже значительно медленнее, этот прирост твердости уже никак не учитывается, но как раз он и является гарантией надежности бетонных изделий.

Есть конечно случаи когда при строительстве некоторых объектов, например мостов и дамб, плотин и набережных, сроки возведения естественно достаточно медленные и полная нагрузка к уложенному бетону будет приложена через достаточно длительное время. Тогда в расчетах можно учитывать девяностодневную прочность ЖБИ, а она ориентировочно на двадцать процентов выше 30дневной. В дальнейшем бетонные изделия продолжают твердеть но уже значительно медленнее, этот прирост твердости уже никак не учитывается, но как раз он и является гарантией надежности бетонных изделий.

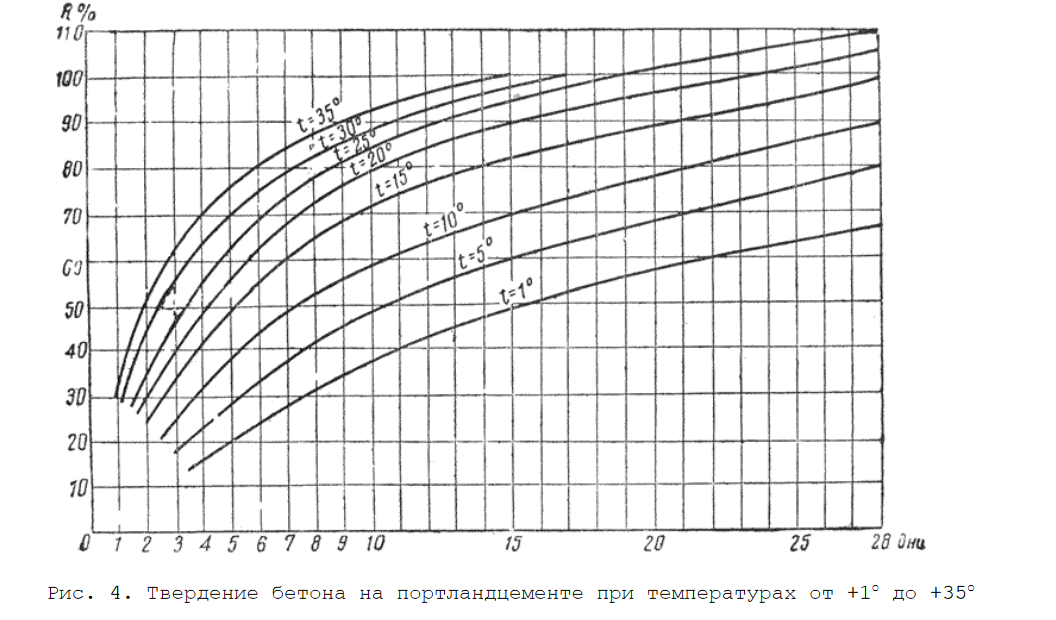

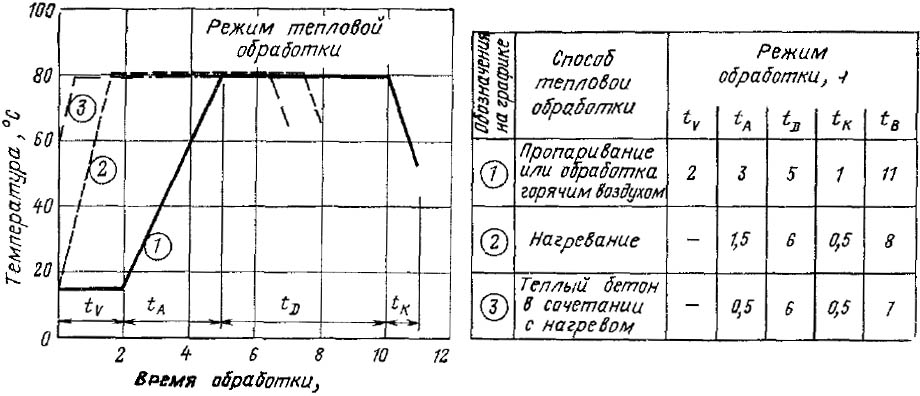

Если повышаем температуру в камере бетонных изделий до 80-90 градусов подачей пара, получаем влажную среду с повышенной температурой, и естественно ускоряем все химические реакции в бетоне. В результате, за время двенадцать-шестнадцать часов (в зависимости от марки бетона, формы и размера изделий) мы получаем изделие с прочностью 65-70 % от показателей 28-дневного бетона. Таким образом, применение промышленного электрического парогенератора позволяет в заводских условиях минимизировать временные затраты для получения качественных бетонных изделий в любое время года..jpg) Конечно время пропарки и сушки бетона, температура и влажность в пропарочной камере очень зависят от марки бетона (от применяемого вяжущего вещества, наполнителя). Дополнительно нужно не забывать, что твердение бетона должно производиться в условиях отсутствия воздействия ветра и прямого солнечного света.

Конечно время пропарки и сушки бетона, температура и влажность в пропарочной камере очень зависят от марки бетона (от применяемого вяжущего вещества, наполнителя). Дополнительно нужно не забывать, что твердение бетона должно производиться в условиях отсутствия воздействия ветра и прямого солнечного света.

Дальнейшее повышение температуры в сушильной камере до 160-180 градусов позволяет получать за 10-16 часов прочность изделий такую же, как и при годичной выдержке при естественной сушке бетона, но поддержание таких характеристик температурных характеристик пара требует так же и поддержание давления в сушильной камере до 10 атмосфер. Подобная термовлажная обработка бетонных изделий называется автоклавной сушкой бетона.

После прогрева бетонных изделий требуется плавно снизить температуру в камере, уменьшая количество подаваемого пара. Скорость снижения температуры в камере не должна превышать 25-30 градусов в час. После окончания термовлажной обработки изделий структура их продолжает меняться.

ПОЧЕМУ ПРОПАРОЧНАЯ КАМЕРА НЕОБХОДИМА В ПРОИЗВОДСТВЕ?

Благодаря пропарочной камере, внутри которой нагнетается высокая влажность и температура, ускоряется производство свайных конструкций. Жидкая бетонная смесь быстрее схватывается, затвердевает, превращаясь в прочный, надежный камень при идеальных условиях созревания.

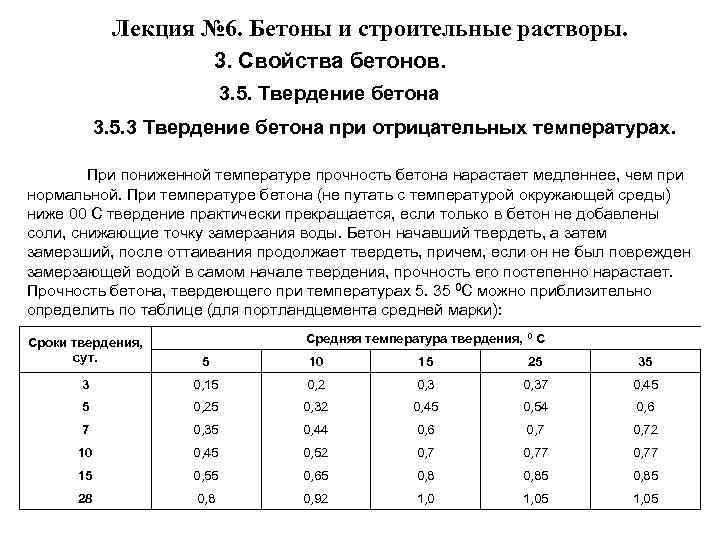

ЖБ опоры должны набирать прочность постепенно. Бетон твердеет быстрее на ранних стадиях процесса. В дальнейшем скорость затвердения уменьшается. Она зависит в большой степени от температуры среды. При ее значении, близком к нулю, рост прочности прекращается. Ускорение процесса происходит при повышении температуры. Предельную прочность ЖБ изделие набирает при температуре 20 градусов за 28 дней.

Влажность – это также важный критерий для нарастания прочности. Бетон во влажной среде становится более прочным. С испарением влаги прекращается твердение бетонной смеси.

Минералогический цементный состав тоже влияет на скорость затвердения бетона, которая возрастает при введении в раствор специальных добавок. Но действие таких ускорителей является эффективным лишь на начальном этапе твердения. Для максимально быстрого достижения хороших прочностных характеристик выполняется пропарка бетонного состава. Наилучшим вариантом является пропарочная камера, в которой процесс является автоматизированным.

Но действие таких ускорителей является эффективным лишь на начальном этапе твердения. Для максимально быстрого достижения хороших прочностных характеристик выполняется пропарка бетонного состава. Наилучшим вариантом является пропарочная камера, в которой процесс является автоматизированным.

Существуют разные методы, воздействующие на бетонную смесь. Применяются обработки с введением добавок для затвердевания.

К современным методикам относятся:

- электронагрев;

- пропарка парогенератором;

- нагрев инфракрасным излучением;

- автоклавы. Пропарка при температуре — 190 гр., давлении — порядка 13 атм;

- пропарка бетона. Условия среды — естественное давление, определенный температурный режим.

Наиболее эффективной методикой считается теплообработка, для которой применяется пропарочная камера. Пропарка ЖБИ – это одна из важных стадий производства железобетонных опор, используемых для качественного и надежного фундамента под возводимое сооружение.

Пропарка

ЖБ сваи подвергаются гидротермальной обработке. Для этого применяется такое устройство, как пропарочная камера. Пропарка ускоряет затвердевание бетонного материала и наделяет его лучшей прочностью.

Временной промежуток, в течение которого выполняется пропаривание, напрямую зависит от марки цемента, составляющих бетона, массивности ЖБИ. Температура в камере поддерживается в районе 90 градусов. Затвердевания при этом ускоряется семикратно.

Теплообработка ведется водонасыщенным паром. Он является основополагающим в данной процедуре. Этот способ конденсации отлично передает тепло. Влага в бетонном изделии должна сохраняться. Для этого поддерживается требуемая влажность.

Созданные параметры среды в пропарочной камере позволяют активизировать связь вяжущей составляющей с водой. Результатом становится образование прочных соединений.

Забивные сваи

Надежные сертифицированные забивные сваи выпускаются компанией Эндбери. Производство ЖБИ относится к основной сфере деятельности предприятия.

Производство ЖБИ относится к основной сфере деятельности предприятия.

Забивные опоры используются для возведения фундаментов. В каталоге выпускаемой продукции этой компанией представлено 6 видов свай. Можно сделать нестандартный заказ. Предприятие изготавливает ЖБ изделия любой длины и сечения. Выбор параметров опорного элемента зависит от условий эксплуатации. При этом нужно учесть специфику почвы, проектный вес постройки, передаваемый фундаменту.

Процесс монтажа свайного фундамента значительно сокращает сроки строительства. Специалисты Эндбери оказывают услуги по установке забивных изделий собственного производства. Благодаря работе без посредников сохраняются стабильные цены, вполне доступные для покупателя.

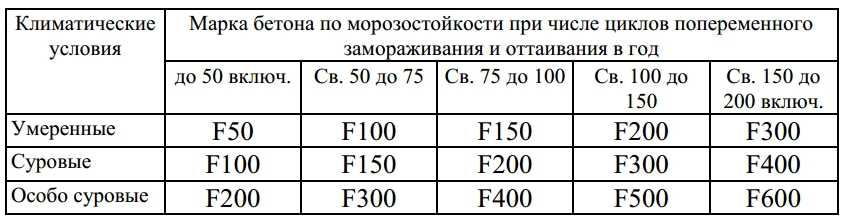

Преимущества свайных опор – морозостойкость, стойкость к прочим угрозам. Армированная ЖБ свая имеет заостренный конец для вхождения в землю. Забивную опору заглубляют ниже точки промерзания с помощью специализированного оборудования.

На сегодняшний день популярными являются опорные изделия сечением 200х200, 150х150..png)

Такие мини сваи обладают рядом достоинств в сравнении с громоздкими конструкциями:

- относительно низкая цена. Для частного строительства вполне хватает несущей способности таких опор;

- для погружения в землю используется мобильное компактное оборудование. Спецтехника сможет работать в тесных условиях участка;

- экономичная транспортировка. Необходимо ограниченное пространство для складирования;

- низкий уровень шума от работающего оборудования.

Процесс изготовления забивных опор регламентируется ГОСТом. Важными элементами являются: бетонный наполнитель и арматурный каркас.

Каркасы бывают разными. Они различаются:

- конфигурацией;

- диаметром прутьев, серией стали;

- поверхностным видом (гладкий, рифленый).

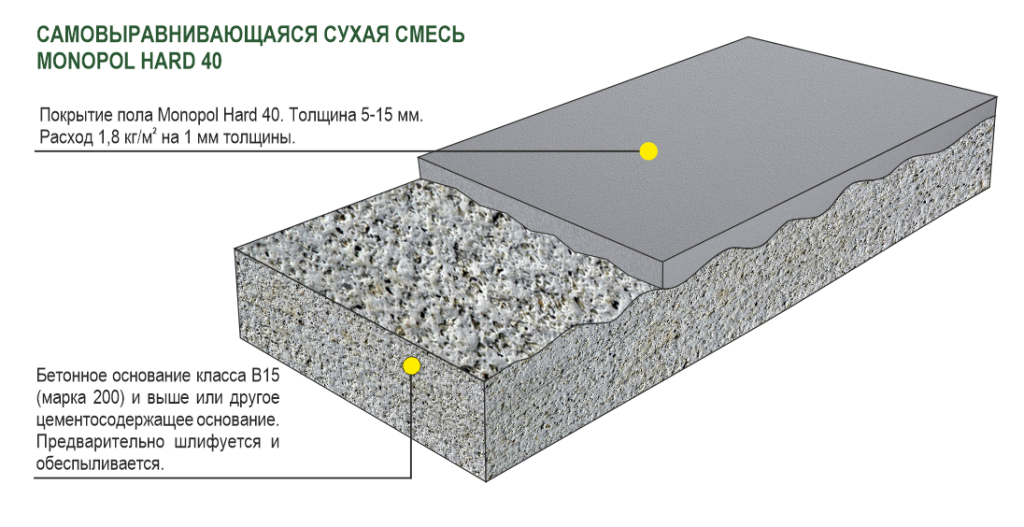

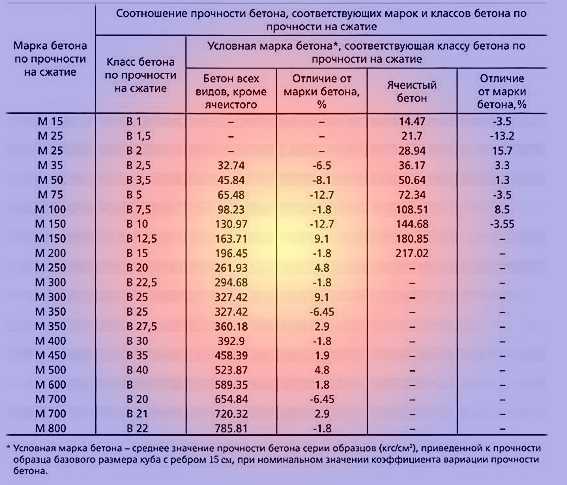

Нет единого стандарта и для бетонной смеси. Марка бетона подбирается в зависимости условий эксплуатации.

Для производства опорных конструкций применяются металлические формы, в которые заливается смесь. Ширина и высота бортов выставляется с учетом габаритов ЖБИ. Под опалубкой находится вибрационный привод, благодаря которому происходит уплотнение бетонного раствора.

Ширина и высота бортов выставляется с учетом габаритов ЖБИ. Под опалубкой находится вибрационный привод, благодаря которому происходит уплотнение бетонного раствора.

Процесс изготовления свай подчиняется такой схеме:

- выполняется обработка металлической опалубки смазочным материалом, чтобы бетонное изделие не прилипло к бортам;

- погружение арматурных каркасов производится с учетом зазора до 5 см от бортов. Бетон полностью покрывает металл;

- бетонный раствор распределяется равномерно за один прием;

- при включении вибратора происходит уплотнение раствора, выход излишков воздуха;

- форму помещают в пропарочную камеру. Для правильного созревания выставляется необходимая температура;

- готовое изделие достают из формы. Далее проводятся испытания, чтобы оценить его качество.

Другим способом является растягивание армокаркаса, погруженного в опалубку. Далее производится заливание смеси. Через некоторое время при частичном отвердевании напряжение арматуры снимается. Она принимает первоначальную вид, подтягивая бетон.

Она принимает первоначальную вид, подтягивая бетон.

Производители, желающие сэкономить при изготовлении опорных конструкций, пропускают стадию процесса твердения смеси в пропарочной камере. Данное допущение значительно снижает качество готовой продукции. Свайные изделия крошатся, трескаются при ударных воздействиях или прочих негативных явлениях. Пропарочная камера создает идеальные условия созревания.

Готовые опорные изделия

Выпускаемые железобетонные опоры имеют высокую несущую способность. К их преимуществам относятся такие характеристики:

- прочность, достигаемая при использовании специальной технологии;

- долгий срок службы. В толще бетона имеется арматура, которая служит гарантией надежности изделия. Опорные конструкции, произведенные в соответствии с ГОСТом, смогут прослужить 100 лет и больше. Свайный фундамент считается самым надежным по сравнению с другими видами фундаментных оснований;

- устойчивость к негативным явлениям;

- всесезонность.

Монтаж фундамента можно выполнять круглогодично;

Монтаж фундамента можно выполнять круглогодично; - быстровозводимость сооружения. После забивки свай можно сразу приступать к строительству дома;

- хорошая несущая способность;

- универсальность. Опорные забивные столбы используются для основы зданий, гидротехнических объектов, мостов;

- экономичность. При современных технологиях возможно сокращение расхода бетона до 40%.

В сложных грунтовых условиях свайный фундамент становится иногда единственным способом обустройства основы под сооружение. При производстве свай в компании Эндбери применяется бетон b30. Его технические характеристики превышают требования ГОСТа.

Поэтому выпускаемые конструкции относятся к надежным изделиям для монтажа в непростых условиях. Правильная технология изготовления опорных изделий имеет большое значение для их прочности. Регулярный контроль качества, пропарочная камера, куда своевременно помещаются подготовленные формы позволяют выпускать надежную продукцию.

Железобетонные столбы способствуют повышению несущих возможностей почвы. Они широко применяются для основы под капитальные здания.

Новости

Роль отверждения бетона

Отверждение играет важную роль в развитии прочности и долговечности бетона. Отверждение происходит сразу после укладки и отделки бетона и включает поддержание желаемых условий влажности и температуры как на глубине, так и у поверхности в течение продолжительных периодов времени. Правильно затвердевший бетон имеет достаточное количество влаги для постоянной гидратации и развития прочности, объемной стабильности, устойчивости к замораживанию и оттаиванию, а также стойкости к истиранию и образованию окалины.

Продолжительность адекватного времени отверждения зависит от следующих факторов:

- Пропорции смеси

- Заданная прочность

- Размер и форма бетонного элемента

- Погодные условия окружающей среды

- Будущие условия воздействия 9001 0

Плиты на земле ( например, тротуары, тротуары, автостоянки, подъездные пути, полы, облицовка каналов) и конструкционный бетон (например, настилы мостов, опоры, колонны, балки, плиты, небольшие фундаменты, монолитные стены, подпорные стены) требуют минимального периода отверждения семь дней при температуре окружающей среды выше 40 градусов по Фаренгейту 1 .

Комитет 301 Американского института бетона (ACI) рекомендует минимальный период отверждения, соответствующий бетону, достигающему 70 процентов от указанной прочности на сжатие 2 . Часто указанное семидневное отверждение обычно соответствует примерно 70 процентам указанной прочности на сжатие. 70-процентный уровень прочности может быть достигнут раньше, если бетон отверждается при более высоких температурах или при использовании определенных комбинаций цемента и добавок. Точно так же может потребоваться больше времени для различных комбинаций материалов и/или более низких температур отверждения. По этой причине комитет ACI 308 рекомендует следующие минимальные периоды отверждения 3 :

- ASTM C 150 цемент типа I семь дней

- ASTM C 150 цемент типа II десять дней

- ASTM C 150 цемент типа III три дня

- ASTM C 150 тип IV или V цемент 14 дней

- ASTM C 595, C 845, C 1157 цементы варьируются

Влияние продолжительности отверждения на развитие прочности при сжатии представлено на рисунке 1.

ан раннее увеличение прочности бетона, но может снизить его 28-дневную прочность. Влияние температуры отверждения на развитие прочности при сжатии представлено на рис. 2.9.0006

Рисунок 2. Влияние температуры отверждения на прочность на сжатие

Отверждение выполняет три основные функции:

1) Сохранение воды для затворения бетона в процессе раннего твердения

Заливка и погружение

Заливка обычно используется для отверждения плоских поверхностей при выполнении небольших работ. Следует соблюдать осторожность, чтобы поддерживать температуру воды для отверждения не более чем на 20 градусов по Фаренгейту ниже, чем у бетона, чтобы предотвратить растрескивание из-за термических напряжений. Погружение в основном используется в лаборатории для отверждения образцов бетона.

Распыление и распыление

Распыление и распыление используются, когда температура окружающей среды намного выше точки замерзания и влажность низкая. Запотевание может свести к минимуму растрескивание при пластической усадке до тех пор, пока бетон не достигнет окончательного схватывания.

Запотевание может свести к минимуму растрескивание при пластической усадке до тех пор, пока бетон не достигнет окончательного схватывания.

Влажные покрытия

Влажные покрытия, пропитанные водой, следует использовать после того, как бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности. Они должны быть постоянно влажными.

Оставленные на месте формы

Оставленные на месте опалубки обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно остаются на месте до тех пор, пока позволяет график строительства. Если формы сделаны из дерева, их следует поддерживать во влажном состоянии, особенно в жаркую и сухую погоду.

2) Уменьшение потерь воды затворения с поверхности бетона

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы можно наносить на тщательно смоченный бетон. Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.

Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.

Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители используются для замедления или уменьшения испарения влаги из бетона. Они могут быть прозрачными или полупрозрачными и иметь белый пигмент. Для жарких и солнечных погодных условий рекомендуются составы с белым пигментом для отражения солнечной радиации. Отвердители следует наносить сразу после окончательной отделки. Отвердитель должен соответствовать требованиям ASTM C309 4 или ASTM C1315 5 .

3) Ускорение набора прочности за счет тепла и дополнительной влаги

Острый пар

Острый пар при атмосферном давлении и пар высокого давления в автоклавах — это два метода обработки паром. Температура пара для острого пара при атмосферном давлении должна поддерживаться на уровне около 140 градусов по Фаренгейту или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно используются в качестве встроенных элементов вблизи поверхности бетонных элементов. Их назначение – защита бетона от замерзания при бетонировании в холодную погоду.

Опалубки или прокладки с электрическим нагревом

Опалубки или прокладки с электрическим нагревом в основном используются производителями сборного железобетона.

Бетонные покрытия

Бетонные изоляционные покрытия используются для покрытия и изоляции бетонных поверхностей, подвергающихся воздействию отрицательных температур в период отверждения. Бетон должен быть достаточно твердым, чтобы предотвратить повреждение поверхности при покрытии бетонным покрытием.

Другие формы отверждения включают внутреннее влажное отверждение с легкими заполнителями или абсорбирующими полимерными частицами. Для элементов из массивного бетона (обычно толщиной более 3 футов) обычно разрабатывается план теплового контроля, помогающий контролировать тепловые напряжения. Дополнительную информацию можно найти в отчете 9 комитета ACI 308.0137 Руководство по отверждению бетона 3 . Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом:

Дополнительную информацию можно найти в отчете 9 комитета ACI 308.0137 Руководство по отверждению бетона 3 . Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом:

- Огнеупорный бетон ACI 547.1R

- Огнеупорный бетон ACI 547.1R

- Изоляционный бетон ACI 523.1R

- Расширяющийся цементобетон ACI 223

- Каток- уплотненный бетон ACI 207.5R

- Архитектурный бетон ACI 303R

- Набрызг-бетон ACI 506.2

- Бетон, армированный волокнами ACI 544.3R

- Вертикальная скользящая опалубка ACI 313

Отверждение в холодную или жаркую погоду требует особого внимания. В холодную погоду некоторые из процедур включают в себя обогреваемые корпуса, понизители испарения, отвердители и изолирующие одеяла. Температура свежего бетона должна быть выше 50 градусов по Фаренгейту. Период отверждения холодного бетона дольше, чем стандартный период из-за снижения скорости набора прочности. Ожидается, что прочность на сжатие бетона, отвержденного и поддерживаемого при температуре 50 градусов по Фаренгейту, будет набирать прочность в два раза быстрее, чем у бетона, отвержденного при 73 градусах по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Отверждение фактически начинается до укладки бетона путем смачивания поверхности основания водой. Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветрозащитные средства, средства от запотевания и ингибиторы испарения. Поскольку набор прочности бетона в жаркую погоду происходит быстрее, время твердения может быть сокращено. Дополнительную информацию можно найти в ACI 306.1, Стандартные технические условия для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификация для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Ожидается, что прочность на сжатие бетона, отвержденного и поддерживаемого при температуре 50 градусов по Фаренгейту, будет набирать прочность в два раза быстрее, чем у бетона, отвержденного при 73 градусах по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Отверждение фактически начинается до укладки бетона путем смачивания поверхности основания водой. Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветрозащитные средства, средства от запотевания и ингибиторы испарения. Поскольку набор прочности бетона в жаркую погоду происходит быстрее, время твердения может быть сокращено. Дополнительную информацию можно найти в ACI 306.1, Стандартные технические условия для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификация для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Образцы для испытаний на отверждение бетона

Отверждение образцов бетона для испытаний обычно отличается от отверждения бетона, уложенного во время строительства. Американское общество испытаний и материалов (ASTM) разработало два стандарта изготовления и отверждения образцов бетона. АСТМ С192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке образцов бетона для испытаний в полевых или лабораторных условиях соответственно.

Американское общество испытаний и материалов (ASTM) разработало два стандарта изготовления и отверждения образцов бетона. АСТМ С192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке образцов бетона для испытаний в полевых или лабораторных условиях соответственно.

ASTM C192 обеспечивает процедуры для оценки различных смесей в лабораторных условиях. Обычно он используется на начальном этапе проекта или в исследовательских целях.

ASTM C31 используется для приемочных испытаний, а также может использоваться в качестве инструмента принятия решения об удалении формы или крепления. В зависимости от предполагаемого назначения стандарт определяет два режима отверждения: стандартное отверждение для приемочных испытаний и отверждение в полевых условиях для удаления формы/подпорки. Изменение стандартного отверждения испытательных образцов может существенно повлиять на измеренные свойства бетона. По данным Национальной ассоциации производителей товарных бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующим 27-дневным отверждением во влажном состоянии, будет примерно на 8 процентов ниже, чем у бетона, отвержденного во влажном состоянии в течение всего периода. Снижение прочности составляет 11% и 18% для образцов бетона, первоначально выдержанных на воздухе в течение трех и семи дней соответственно. Для тех же комбинаций отверждения воздух/влажность, но при температуре отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% ниже соответственно.

По данным Национальной ассоциации производителей товарных бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующим 27-дневным отверждением во влажном состоянии, будет примерно на 8 процентов ниже, чем у бетона, отвержденного во влажном состоянии в течение всего периода. Снижение прочности составляет 11% и 18% для образцов бетона, первоначально выдержанных на воздухе в течение трех и семи дней соответственно. Для тех же комбинаций отверждения воздух/влажность, но при температуре отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% ниже соответственно.

Ссылки

Steve Kosmatka et al, Design and Control of Concrete Mixs, 15th Edition, EB001, PCA Engineering Bulletin EB 001, Portland Cement Association, Skokie, IL 2002

Спецификации для конструкционного бетона , ACI 301 (www.concrete.org)

Руководство по отверждению бетона , ACI 308R-01 (www. concrete.org)

concrete.org)

ASTM C309, Стандартные технические условия на жидкие мембранообразующие составы для отверждения Con крит (www.astm.org)

ASTM C1315, Стандартные технические условия на жидкие мембранообразующие составы, обладающие особыми свойствами для отверждения и уплотнения бетона (www.astm.org)

ASTM C192 / C192M, Стандартная практика для Изготовление и отверждение образцов для испытаний бетона в лаборатории (www.astm.org)

ASTM C31 / C31M, Стандартная практика изготовления и отверждения образцов для испытаний бетона в полевых условиях (www.astm.org)

3 Методы отверждения для повышения прочности бетона на сжатие

При строительстве бетонных конструкций важно знать их способность выдерживать нагрузку на сжатие и находить способы ее улучшения. Поэтому в этом блоге будут рассмотрены преимущества трех практических методов отверждения для повышения прочности бетона на сжатие.

Что такое отверждение бетона?

Отверждение бетона – это процесс поддержания достаточной влажности бетона в соответствующем температурном диапазоне, чтобы способствовать гидратации цемента в раннем возрасте. Гидратация – это химическая реакция между цементом и водой, в результате которой образуются различные химические вещества, способствующие схватыванию и твердению. Некоторыми из факторов, влияющих на процесс гидратации, являются начальная температура бетона, температура окружающего воздуха, размеры бетона и состав смеси. Следовательно, для успеха этого процесса монолитный бетон должен иметь достаточную влажность и температуру, которые способствуют быстрой и непрерывной химической реакции.

Американский институт бетона (ACI) рекомендует минимальный период отверждения, соответствующий достижению 70% прочности бетона на сжатие. В спецификациях сказано, что это может произойти после семи дней отверждения. Тем не менее, 70%-ная прочность может быть достигнута быстро, когда бетон отверждается при более высоких температурах или когда в бетонную смесь добавляются определенные добавки. Точно так же может потребоваться больше времени для отверждения, если температура бетона или окружающей среды ниже. Как правило, идеальная температура отверждения составляет 20°F или 68°F.

Точно так же может потребоваться больше времени для отверждения, если температура бетона или окружающей среды ниже. Как правило, идеальная температура отверждения составляет 20°F или 68°F.

Почему отверждение бетона так важно

Тщательный контроль влажности и температуры вашего монолитного бетона во время отверждения является неотъемлемой частью контроля качества и обеспечения качества вашей бетонной конструкции. Надлежащие методы отверждения предотвратят высыхание, усадку и/или растрескивание бетона на месте. Это в конечном итоге влияет на производительность вашей структуры, особенно в зоне укрытия. Затвердевание бетона должно происходить сразу после его укладки. Также важно, чтобы мониторинг условий твердения бетона осуществлялся непрерывно в течение семи дней. Если вода испарится из бетона до того, как он достигнет максимальной прочности, ее будет недостаточно для полной гидратации цемента и достижения максимальной прочности бетона на сжатие. Это особенно актуально при экстремальных погодных условиях, поскольку на бетонную плиту могут воздействовать различные факторы окружающей среды. Таким образом, развитие прочности вашего бетона может быть поставлено под угрозу.

Таким образом, развитие прочности вашего бетона может быть поставлено под угрозу.

3 Методы эффективного твердения бетона

Многие факторы влияют на скорость испарения воды из свежеуложенного бетона. Это температура воздуха, влажность, температура бетона и скорость ветра. В результате существует множество методов, помогающих бетону удерживать влагу в раннем возрасте. Эти методы могут:

- Поддерживать присутствие воды в бетоне в период раннего твердения,

- Уменьшить потерю воды с поверхности бетона и

- Ускорение набора прочности бетона за счет подачи тепла и дополнительной влаги.

Выбранный метод (или комбинация методов) зависит от таких факторов, как наличие отверждающих материалов, размер, форма, возраст бетона, производственные мощности (на месте или на заводе), эстетический вид и экономика. В результате отверждение часто включает в себя серию процедур, используемых в определенное время по мере старения бетона. От степени затвердевания бетона будут зависеть сроки проведения процедуры во избежание повреждения бетонной поверхности.

От степени затвердевания бетона будут зависеть сроки проведения процедуры во избежание повреждения бетонной поверхности.

Методы отверждения для повышения прочности бетона на сжатие

Посмотрите это видео на YouTube

1) Поддержание влажности

Заливка и погружение

поверхности, такие как тротуары и полы, потому что земля и песок, окружающие бетонная поверхность может удерживать пруд с водой. Заливка — идеальный метод предотвращения потери влаги из бетона; он также эффективен для поддержания однородной температуры по всему бетону. Погружение готового бетонного элемента обычно используется для отверждения испытуемых образцов.

Узнайте больше о важности условий отверждения цилиндра в этой статье

Распыление и распыление

Распыление и распыление целесообразны, когда температура окружающей среды намного выше точки замерзания, а влажность низкая. Туман распыляется через форсунки или распылители для повышения относительной влажности воздуха над плоской поверхностью, что замедляет испарение с поверхности. Запотевание работает, чтобы свести к минимуму растрескивание пластиковой усадки. Если разбрызгивание происходит через определенные промежутки времени, мешковина или подобные материалы могут предотвратить высыхание бетона между применениями воды. В противном случае чередование циклов увлажнения и сушки может привести к растрескиванию поверхности.

Запотевание работает, чтобы свести к минимуму растрескивание пластиковой усадки. Если разбрызгивание происходит через определенные промежутки времени, мешковина или подобные материалы могут предотвратить высыхание бетона между применениями воды. В противном случае чередование циклов увлажнения и сушки может привести к растрескиванию поверхности.

Пропитанные влажные покрытия

Для процесса отверждения обычно используют влажные покрытия, пропитанные водой, такие как мешковина, хлопчатобумажные маты, коврики или другие влагоудерживающие ткани. Материалы следует укладывать, как только бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности. Они должны оставаться постоянно влажными, чтобы пленка воды оставалась на поверхности бетона в течение всего периода твердения.

Несъемные опалубки

Несъемные опалубки обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно остаются на месте, пока позволяет график строительства. Если формы деревянные, они должны удерживать влагу, особенно в жаркую и сухую погоду.

Если формы деревянные, они должны удерживать влагу, особенно в жаркую и сухую погоду.

2) Сокращение потерь воды

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы можно наносить на полностью влажный бетон, например полиэтиленовую пленку. Этот материал представляет собой легкий, эффективный замедлитель влаги, который легко наносится. Во время укладки бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности.

Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители предназначены для замедления или уменьшения испарения влаги из бетона. Они могут быть прозрачными или полупрозрачными и окрашенными в белый цвет. Для жарких и солнечных погодных условий рекомендуются составы с белым пигментом для отражения солнечной радиации. Отвердители следует наносить сразу после окончательной отделки и они должны соответствовать требованиям ASTM C309. 4 или ASTM C13155.

4 или ASTM C13155.

3) Ускорение набора прочности бетона

Острый пар

Острый пар и пар высокого давления — это два метода отверждения паром. Температура острого пара должна поддерживаться на уровне около 140ºF или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно работают как встроенные элементы вблизи поверхности бетонных элементов. Их назначение – защита бетона от замерзания при бетонировании в холодную погоду.

Опалубки или прокладки с электрическим нагревом

Производители сборного железобетона в основном используют опалубки или прокладки с электрическим нагревом.

Бетонные покрытия

Бетонные изоляционные покрытия служат для покрытия и изоляции бетонных поверхностей, подвергающихся отрицательным температурам в период отверждения. При использовании бетонных покрытий мы должны убедиться, что бетон достаточно твердый, чтобы предотвратить повреждение поверхности..png)

Все, что вам нужно знать о бетонировании в холодную погоду здесь

Отверждение для повышения прочности бетона на сжатие

Свежезамешанный бетон обычно содержит больше воды, чем требуется для гидратации цемента. Однако чрезмерная потеря воды в результате испарения может задержать или предотвратить адекватную гидратацию, особенно на поверхности плиты. Таким образом, эти методы сохранения влаги в монолитном бетоне важны для надлежащей гидратации, чтобы бетон мог получить достаточную прочность на сжатие.

Отверждение напрямую влияет на качество всей конструкции. Прирост силы происходит быстро в раннем возрасте, но продолжается медленнее в течение неопределенного периода времени. Надлежащее отверждение повысит долговечность, прочность, водонепроницаемость, стойкость к истиранию, стабильность объема и устойчивость к замораживанию и оттаиванию.

Датчик температуры и прочности

Процесс укладки и отверждения бетона на месте требует точной температуры, чтобы избежать повреждения структурной целостности бетона. С SmartRock® , беспроводным датчиком измерения температуры и прочности бетона, вам больше не нужно беспокоиться о неоднозначном времени ожидания. SmartRock предоставляет точные данные в режиме реального времени на ваше мобильное устройство каждые 15 минут с помощью бесплатного приложения SmartRock.

С SmartRock® , беспроводным датчиком измерения температуры и прочности бетона, вам больше не нужно беспокоиться о неоднозначном времени ожидания. SmartRock предоставляет точные данные в режиме реального времени на ваше мобильное устройство каждые 15 минут с помощью бесплатного приложения SmartRock.

Этот беспроводной датчик позволяет членам команды работать эффективно, не беспокоясь о торчащих проводах или их поиске под нагревательными одеялами, когда они полагаются на внешние регистраторы данных. Датчик полностью погружен в бетон и закреплен на арматуре в опалубке. SmartRock постоянно отслеживает влияние температуры окружающей среды и внешней среды на ваш монолитный бетон. Это облегчает контроль твердения бетона и обеспечивает оптимальные условия для набора прочности бетона на сжатие. Кроме того, результаты в режиме реального времени позволяют подрядчикам оптимизировать процесс отопления, снизить затраты на электроэнергию и сэкономить время в графике проекта.

Монтаж фундамента можно выполнять круглогодично;

Монтаж фундамента можно выполнять круглогодично;