Содержание

Отзывы о газобетонных блоках компании

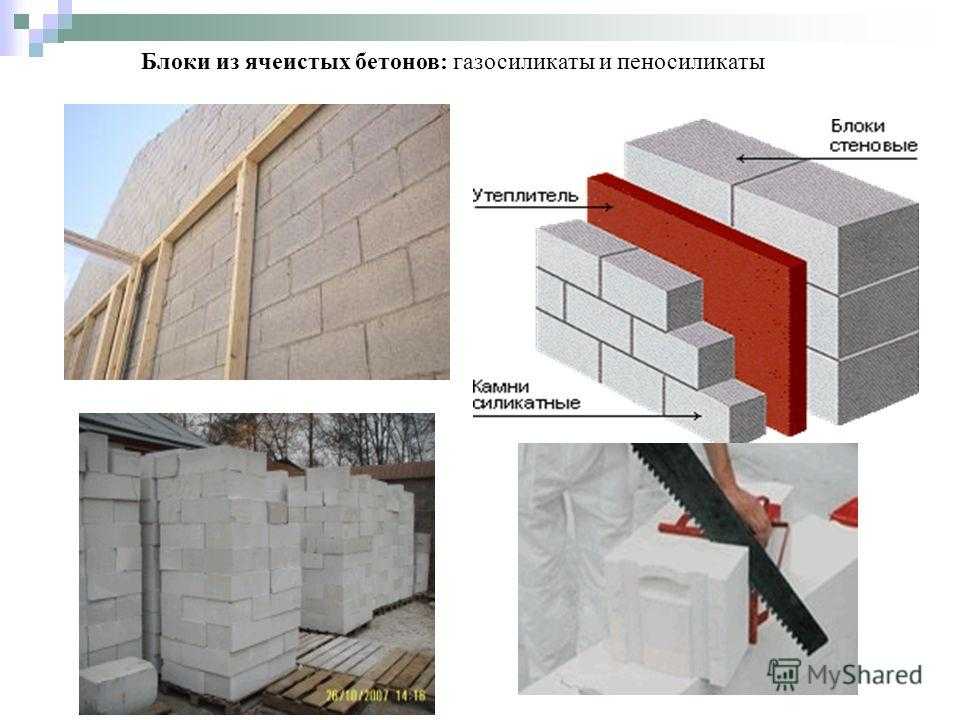

На сегодняшний день блоки из газобетона набирают все большую популярность как среди частного, так и коммерческого строительства. Особенно часто, по отзывам потребителей, их используют при возведении малоэтажных построек. Данному строительному материалу, благодаря его пористой структуре, свойственна низкая теплопроводность, что во многом положительно сказывается на конечном выборе заказчика. Отзывы говорят о простоте обработки этого материала. Многие потребители отмечают высокую экономичность и удобство укладки.

Вадим

По отзывам в инете газобетонные блоки намного выгоднее глиняного кирпича. А мне как раз такое вот было нужно. И денежка поменьше. То что мне привезли было то что нужно. Заказывал в Бонолите. Прикольно так в укладке. Вспомнил детство и конструкторы. 🙂 Спасибо!

Леонид Савельев

Присоединяюсь к Вадиму! Мне тут перед майскими не удалось заказать обычных пеноблоков и я согласился на газобетон. Мне кажется сынин конструктор сложнее собирается.))) Интересно было.:)

Мне кажется сынин конструктор сложнее собирается.))) Интересно было.:)

Николай

А я вообще обалдел, когда мне привезли ровные и белые блоки. Да, ребят, это я вам скажу, не с кирпичом мараться. Спасибо огромнейшее. Строить из газобетонных блоков – за радость. Нанес клей и вперед! Не надо с раствором маяться. Не думаешь, где больше и меньше положить. А еще они конечно не сыпучие ни разу. Легкие и плотные. Короче газобетонные блоки конечно не самые дешевые, но нервы и время экономят очень даже. Так что я рад.

Степан Анатольевич

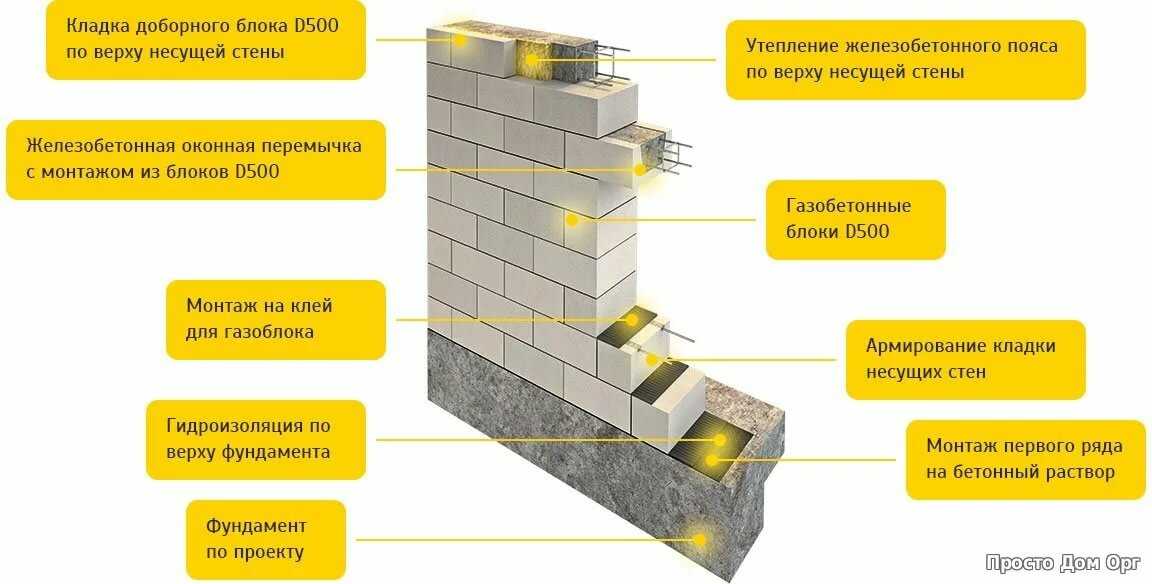

Уважил меня Бонолит. Я всегда ко всем люблю обстоятельно подходит, чтобы все изучить и понять. Решил построить себе дачку с бассейном. Я военный строитель в прошлом и потому подошел к делу с толком с расстановкой. Почитал отзывы в интернете на форумах, полистал сайты, даже в энциклопедию заглянул для надежности. Выбирал между кирпичом и газобетонными блоками – выбрал блоки. Считаю свой выбор верным. Материал выше всяких похвал. Для стен выбрал газобетон толщиной 400 мм (и без утеплителя!). Вышло дешевле. Очень рад знакомству с новым материалом. Посмотрим как он в «носке», но думаю: не подведет.

Для стен выбрал газобетон толщиной 400 мм (и без утеплителя!). Вышло дешевле. Очень рад знакомству с новым материалом. Посмотрим как он в «носке», но думаю: не подведет.

Аркаша У.

Спасибо за качественный материал! У нас в офисе получились отменные перегородки из газобетона. Все просто счастливы – теперь не слышно, как бухгалтерша стучит по клавиатуре в конце месяца – очень напрягало раньше, как дятел. А сейчас довольны. В отличие от гипсокартона слышимость в разы меньше.

Строитель

Недавно узнал о газобетонных блоках. Порадовала их цена и простота укладки (а это время!!!). С деньгами был напряг, а тут вышло не так накладно, как думал сначала. Ипотека туда-сюда. Дом быстро построил. Доволен, как мамонт. Осталась заначка на забор и жена вроде как довольна всем (что редкость – ей то угодить, ну вы понимаете))).

Дмитрий Александрович

Похвалюсь – организовал идеальную арку из газобетонных блоков: минимум штукатурки и рабочей силы. Оперативненько, красиво. Восхищен. Ну и эти блоки поплотней гипсокартона будут, ну опять же не вздует, если соседи прольются ниагарским водопадом.

Оперативненько, красиво. Восхищен. Ну и эти блоки поплотней гипсокартона будут, ну опять же не вздует, если соседи прольются ниагарским водопадом.

Филипп Константинович

Решением для небольших построек считаю газобетонные блоки. Дома из него возводятся легко, цена соответствует качеству и идет несколько ниже чем у кирпича, а по теплу он не уступает. Также советую его для возведения перегородок. Опять же легок в установке и имеет ровную поверхность, которая не требует черновой работы по выравниванию стен. Сужу по большому опыту работы (строительный бизнес).

Алексей

Мы с женой хотим перебраться на природу. Птички, цветочки всякие, романтика, в общем. Купили участок три года назад. Думали, думали, из чего строиться, самим или нанимать, а в это время копили-копили-копили и делали фундамент. Уже третье лето так пропускаем, а переехать-то хочется! Один дружище сказал: «возьмите газобетон. Сам им строился и всем помогу.» В общем так присел на уши, что пришлось взять. Народ, вы не поверите – неделю назад купили материал и за это время уже первый этаж поставили (!). Представляете? Планируем с конца этого месяца переехать уже. Так что спасибо Лехе и газобетону за наше светлое будущее!

Народ, вы не поверите – неделю назад купили материал и за это время уже первый этаж поставили (!). Представляете? Планируем с конца этого месяца переехать уже. Так что спасибо Лехе и газобетону за наше светлое будущее!

отзывы экспертов, плюсы и минусы, характиристики

Газобетон в последние годы стал одним из наиболее популярных материалов для кладки стен. Блоки используются как в частном строительстве, так и в промышленных масштабах. Индивидуальные застройщики возводят из них дома, гаражи, бани, подсобки для различных хозяйственных нужд. Во втором случае газоблоки применяются для обустройства перестенков между комнатами (помещениями) внутри многоэтажных зданий.

Эксперты высказывают неоднозначное мнение о плюсах и минусах. Разница в оценке обусловлена относительно коротким сроком его массового применения. Поэтому делать обобщения пока еще рано. Нет фундаментальных исследований поведения газобетонных блоков на протяжении нескольких десятилетий. Наблюдения и замеры проводятся относительно недавно. Общую картину формируют отзывы частных застройщиков, не всегда соблюдающих строительные технологии и обвиняющих «некачественный материал», а не собственный непрофессионализм и халатность.

Наблюдения и замеры проводятся относительно недавно. Общую картину формируют отзывы частных застройщиков, не всегда соблюдающих строительные технологии и обвиняющих «некачественный материал», а не собственный непрофессионализм и халатность.

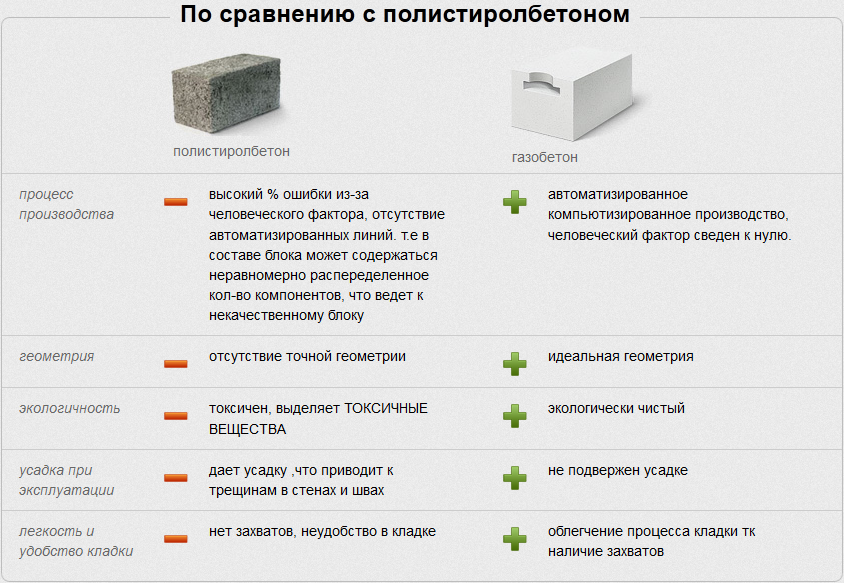

При этом качество газоблоков, которые производились 5-8 лет назад, и современных кардинально отличается. Сейчас на рынке представлены десятки фирм, предлагающих действительно надежный стройматериал. Одно можно сказать определенно: современные блоки – это доступный и надежный стеновой камень, вполне пригодный для возведения объектов со сроком эксплуатации порядка 50-80 лет.

Плюсы дома из газобетона

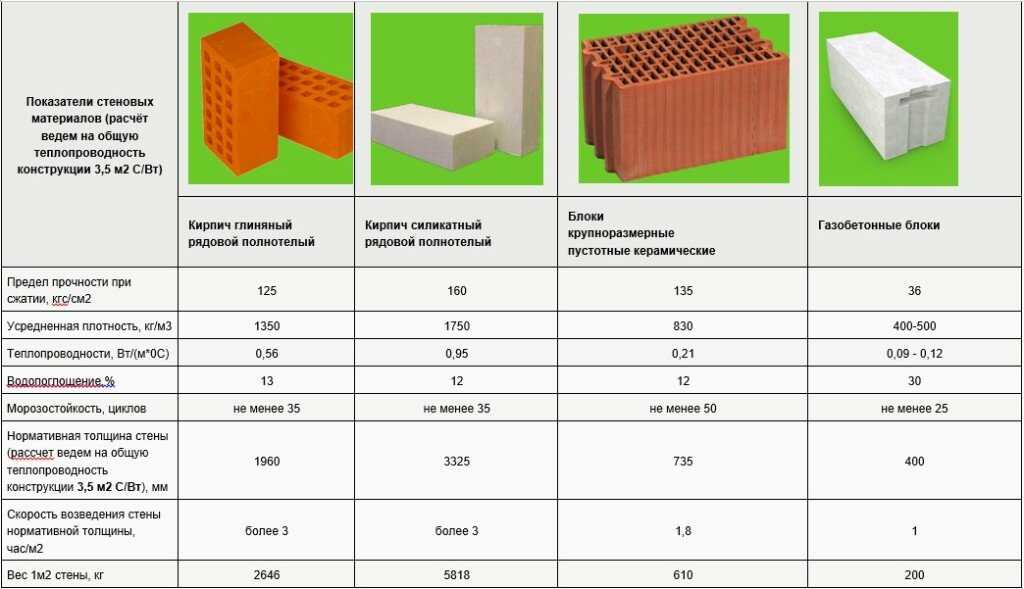

- строительство дома из газобетона обойдется дешевле, нежели возведение дома из других стеновых материалов;

- дом из газобетона почти идеален с точки зрения экологичности проживания в нем. У самого материала почти минимальный радиационный фон, за счет натуральных составляющих, поэтому нахождение в доме не несет угрозы для жильцов;

- газобетонный дом не нуждается в утеплении.

Известно, что самым лучшим из существующих утеплителей является воздух. В газобетоне он заключен в небольших, одинаковых по размеру, порах. Что делает газоблок прекрасным теплоизолятором.

Известно, что самым лучшим из существующих утеплителей является воздух. В газобетоне он заключен в небольших, одинаковых по размеру, порах. Что делает газоблок прекрасным теплоизолятором.

- экономия на отоплении дома. Преимущество, вытекающее из предыдущего пункта. В таком доме тепло, следовательно, обеспечивается существенная экономия на стоимости обогрева;

- газобетон легкий материал, который нарезается большими блоками. Это сообщает дому из газоблоков сразу несколько положительных качеств: снижаются расходы на заливку фундамента, отпадает необходимость в привлечении грузоподъемной техники, увеличивается скорость монтажа. Дом из газобетона можно построить всего за несколько недель;

- использование газобетонных блоков позволяет построить дом любой конфигурации. Газоблок хорошо поддается обработке, что исключает трудности в формировании сложных изломов или в оформлении арочных проемов.

Размеры и стоимость

youtube.com/embed/9fHV-SLRgcA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Экспериментальный анализ газобетонных блоков – IJERT

Экспериментальный анализ газобетонных блоков

Сатиш Кумар. Б 1, Сукумар. R1, Шринат. G. S1,

1B.E Студент, Департамент гражданской инженерии,

MNM Jain Engg, Колледж, Ченнаи-97, Индия

Резюме: В настоящее время строительные работы, такие как высотные

Объем

Тамил Селван.K1, Бхаратидасон.P 2 2Доцент

Гражданская инженерия, отдел

Колледж MNM Jain Engg, Ченнаи, Индия

здания или офисы и жилые дома во многих странах растут очень быстро каждый год. Аккумулирование тепла и влаги в стене здания играет важную роль в его обслуживании и энергосбережении. Блок AC, экологически чистый материал, дает перспективное решение для строительства зданий. Использование АС-блока снижает стоимость строительства до 20% за счет уменьшения статической нагрузки стены на балку.

Использование блока AC также снижает потребность в материалах до 50%. Газобетон может производить легкий, экологически чистый, более низкий коэффициент теплового расширения, устойчивость к плесени, уменьшенный собственный вес и хорошую звукоизоляцию в результате воздушных пустот внутри. газобетон этот блок не содержит крупных заполнителей в своей смеси блоки изготавливаются методом сборного железобетона он производится путем смешивания портландцемента, золы-уноса, воды, извести и алюминиевой пудры. Продукция AC включает блоки, стеновые панели, панели пола и крыши, а также перемычки.

Использование блока AC также снижает потребность в материалах до 50%. Газобетон может производить легкий, экологически чистый, более низкий коэффициент теплового расширения, устойчивость к плесени, уменьшенный собственный вес и хорошую звукоизоляцию в результате воздушных пустот внутри. газобетон этот блок не содержит крупных заполнителей в своей смеси блоки изготавливаются методом сборного железобетона он производится путем смешивания портландцемента, золы-уноса, воды, извести и алюминиевой пудры. Продукция AC включает блоки, стеновые панели, панели пола и крыши, а также перемычки.Ключевые слова: кондиционер, малый вес, снижение, экологичность.

ВВЕДЕНИЕ

Кирпич остается одним из важнейших строительных материалов в стране. Производство кирпича — традиционная отрасль в Индии, обычно ограничивающаяся сельскими районами. Это прямо или косвенно вызвало ряд экологических проблем и проблем со здоровьем. На местном уровне, вблизи кирпичной печи, загрязнение окружающей среды в результате операций по производству кирпича наносит вред здоровью людей, животных и растений.

Загрязнение окружающей среды в результате производства кирпича способствует явлениям глобального потепления и изменения климата. Экстремальные погодные условия могут вызвать разрушение поверхности кирпича из-за повреждения морозом. Различные типы блоков могут использоваться в качестве альтернативы красному кирпичу, чтобы уменьшить загрязнение окружающей среды и глобальное потепление. Одним из решений замены кирпича могут стать газобетонные блоки (ББ). AC является одним из экологически чистых продуктов. AC пористый, нетоксичный, многоразовый, возобновляемый и перерабатываемый. Газобетон, также известный как газобетон, представляет собой легкий, несущий, высокоизолирующий, прочный строительный продукт, который производится в широком диапазоне размеров и прочности. AC производится из смеси кварцевого песка или пылевидной золы-уноса, извести, цемента, гипса/ангидрита, воды и алюминия и затвердевает путем отверждения паром в автоклавах. При аэрации содержит 50 – 60

Загрязнение окружающей среды в результате производства кирпича способствует явлениям глобального потепления и изменения климата. Экстремальные погодные условия могут вызвать разрушение поверхности кирпича из-за повреждения морозом. Различные типы блоков могут использоваться в качестве альтернативы красному кирпичу, чтобы уменьшить загрязнение окружающей среды и глобальное потепление. Одним из решений замены кирпича могут стать газобетонные блоки (ББ). AC является одним из экологически чистых продуктов. AC пористый, нетоксичный, многоразовый, возобновляемый и перерабатываемый. Газобетон, также известный как газобетон, представляет собой легкий, несущий, высокоизолирующий, прочный строительный продукт, который производится в широком диапазоне размеров и прочности. AC производится из смеси кварцевого песка или пылевидной золы-уноса, извести, цемента, гипса/ангидрита, воды и алюминия и затвердевает путем отверждения паром в автоклавах. При аэрации содержит 50 – 60% воздуха, что обеспечивает легкий вес и низкую теплопроводность.

AC — это легкий сборный строительный материал, который одновременно обеспечивает огнестойкость, конструкцию, экономичность и скорость.

AC — это легкий сборный строительный материал, который одновременно обеспечивает огнестойкость, конструкцию, экономичность и скорость.Представить обзор по применению и свойствам изделий из ячеистого бетона автоклавного твердения. Доказать, что кондиционеры можно производить в небольших производствах. Блок легкий и экологически чистый.

Цель

Для сравнения различных свойств пустотелых блоков и блоков AC. Провести анализ затрат между полым блоком и блоком переменного тока.

ОБЗОР ЛИТЕРАТУРЫ

Автоклавные газобетонные блоки (АГБ): революционный строительный материал в строительной отрасли. Маллампалли.Ч. и др. обсудили реакции, происходящие при литье блока. В качестве наполнителя использовали гипс.

Материалы, производство, свойства и применение легкого газобетона

Али Дж. Хамад обсудил производство блоков Ac в промышленности. Соотношения объясняются в этой литературе, на какой стадии следует смешивать алюминиевый порошок.

Структура и свойства газобетона

Narayanan, et al. В нем поясняются прочностные параметры и долговечность. В нем обсуждались различные прочностные свойства при определенных условиях.

Гигроскопические, тепловые и прочностные свойства автоклавного газобетона

Milo Jerman, et al, объясняют гигрологические, термические и прочностные свойства автоклавного ячеистого бетона. Они сравнили блоки 3AAC с различной плотностью и протестировали результаты тепловых свойств и долговечности.

Обзор автоклавного газобетона

Продукты

Роберт Г. и др. обсудили различные свойства и реакции, происходящие при производстве газобетонных блоков. Это также подробно говорит об автоклавном процессе, о давлении и температуре.

ВВЕДЕНИЕ В МАТЕРИАЛЫ

Обыкновенный портландцемент (OPC)

Обыкновенный портландцемент

(OPC) является наиболее распространенным цементом, используемым в общем бетонном строительстве, когда нет воздействия сульфатов в почве или грунтовых водах.

Цемент можно определить как связующий материал, обладающий когезионными и адгезионными свойствами, что делает его способным соединять различные строительные материалы и образовывать уплотненную сборку. OPC был разделен на три класса, а именно: 33, 43 и 53 в зависимости от прочности цемента через 28 дней при испытании.

Цемент можно определить как связующий материал, обладающий когезионными и адгезионными свойствами, что делает его способным соединять различные строительные материалы и образовывать уплотненную сборку. OPC был разделен на три класса, а именно: 33, 43 и 53 в зависимости от прочности цемента через 28 дней при испытании.Летучая зола:

Летучая зола является одним из естественных продуктов процесса сжигания угля и представляет собой материал, почти такой же, как вулканический пепел. Когда на современных электростанциях сжигают уголь, температура горения достигает приблизительно 2800°F. Негорючие минералы, образующиеся в природе при сжигании угля, образуют зольный остаток и летучую золу. Летучая зола — это материал, который уносится с дымовыми газами, где он собирается и может храниться в силосах для тестирования и полезного использования. Зольную пыль можно разделить на классы. Летучая зола класса F обычно образуется при сжигании антрацита или битуминозного угля.

Обычно он имеет менее 5% CaO. Летучая зола класса C обычно образуется при сжигании лигнита или полубитуминозного угля. Обычно содержание СаО превышает 10%.

Обычно он имеет менее 5% CaO. Летучая зола класса C обычно образуется при сжигании лигнита или полубитуминозного угля. Обычно содержание СаО превышает 10%.Лайм:

Известь — кальцийсодержащий неорганический материал, в котором преобладают карбонаты, оксиды и гидроксиды. Это также название природного минерала (самородная известь) CaO, который возникает как продукт пожаров угольных пластов и в измененных ксенолитах известняка в вулканических выбросах. Слово «известь» происходит от его самого раннего использования в качестве строительного раствора и имеет значение прилипания или прилипания. Эти материалы до сих пор используются в больших количествах в качестве строительных и инженерных материалов. Горная порода и минералы, из которых получают эти материалы, обычно известняк или мел, состоят в основном из карбоната кальция. «Сжигание» превращает их в очень едкий материал «гашеную известь».

Вода:

Вода является важным компонентом бетона.

Он химически реагирует с цементом, чтобы получить желаемые свойства бетона. Вода затворения – это количество воды, которое вступает в контакт с цементом, влияет на осадку бетона и используется для определения соотношения воды и цемента в бетонной смеси. Прочность и долговечность бетона в большей степени контролируются его в/ц. Качество воды для затворения, используемой в бетоне, оказывает важное влияние на свойства свежего бетона, такие как время схватывания и удобоукладываемость, а также оказывает важное влияние на прочность и долговечность затвердевшего бетона. .

Он химически реагирует с цементом, чтобы получить желаемые свойства бетона. Вода затворения – это количество воды, которое вступает в контакт с цементом, влияет на осадку бетона и используется для определения соотношения воды и цемента в бетонной смеси. Прочность и долговечность бетона в большей степени контролируются его в/ц. Качество воды для затворения, используемой в бетоне, оказывает важное влияние на свойства свежего бетона, такие как время схватывания и удобоукладываемость, а также оказывает важное влияние на прочность и долговечность затвердевшего бетона. .Карьерная пыль:

Карьерная пыль, отходы процесса дробления при разработке карьеров. Карьерная пыль использовалась для различных видов деятельности в строительной отрасли, например, для строительства дорог и производства строительных материалов, таких как легкие заполнители, кирпичи, черепица и автоклавные блоки. Также были проведены исследования по изучению влияния частичной замены песка карьерной пылью на свойства свежесмешанного и затвердевшего бетона.

Опилки:

Опилки или древесная пыль являются побочным продуктом резки, шлифования, сверления, шлифования или иного измельчения древесины или любого другого материала с помощью пилы или другого инструмента. Они состоят из мелких частиц древесины. Он может представлять опасность в обрабатывающей промышленности, особенно с точки зрения воспламеняемости.

G .Гипс Париж:

Гипс — строительный материал, применяемый для защитно-декоративного покрытия стен и потолков, лепки и отливки декоративных элементов. В английском языке штукатурка обычно означает материал, используемый для внутренней отделки зданий. Наиболее распространенные типы штукатурки в основном содержат гипс, известь или цемент, но все они работают одинаково. Штукатурка производится в виде сухого порошка и смешивается с водой до получения густой, но пригодной для обработки пасты непосредственно перед нанесением на поверхность. Реакция с водой высвобождает тепло за счет кристаллизации, и гидратированный гипс затем затвердевает.

Песок:

Песок представляет собой встречающийся в природе гранулированный материал, состоящий из мелкодисперсных частиц породы и минералов. Он определяется по размеру: он мельче гравия и крупнее ила. Песок также может относиться к текстурному классу почвы или типу почвы. Состав песка варьируется в зависимости от местных источников горных пород и условий, но наиболее распространенным компонентом песка во внутренних континентальных условиях и нетропических прибрежных условиях является кремнезем, обычно в форме кварца.

Алюминиевый порошок:

Алюминиевая пудра обычно используется для получения автоклавного газобетона путем химической реакции образования газа в свежем растворе, она содержит большое количество пузырьков газа. При добавлении алюминия к ингредиентам затворения 0,2%-0,5% к плотности сухого цемента. Алюминиевый порошок можно разделить на три типа: распыленный, чешуйчатый и гранулированный. В случае распыленной частицы ее длина, ширина и толщина примерно того же порядка, что и длина или ширина чешуйчатой частицы, которая может быть в несколько сотен раз больше ее толщины.

Алюминиевый порошок в производстве газобетона часто изготавливается из отходов фольги и состоит из микроскопических чешуйчатых частиц алюминия.

Алюминиевый порошок в производстве газобетона часто изготавливается из отходов фольги и состоит из микроскопических чешуйчатых частиц алюминия.ИСПЫТАНИЯ МАТЕРИАЛОВ

ЦЕМЕНТ:

Определение консистенции цемента.

Пробная версия

Вес взятого цемента (г)

Качество воды

добавлено

Высота проникновения в мм

%

Г

1

400

20

80

10

2

400

25

100

14

3

400

30

120

43

Процентное содержание воды, необходимое для получения цементного теста стандартной консистенции, составляет 30%.

Определение удельного веса цемента: Расчет:

Г = П2П1

(21)(34)

W1-594g W2-736g W3-1571g W4-1415g

Г = 3,16

РЕЗУЛЬТАТ: Удельный вес цемента равен 3,16.

Определение крупности цемента сухим просеиванием

Сл.№

Вес образца (г)

Масса сохраняемого образца (г)

Процент крупности

1

100

6

6%

2

100

6

6%

3

100

5

5%

Расчет:

Процент крупности =

Масса образца, оставшегося в сите 100

РЕЗУЛЬТАТ: Таким образом, крупность цемента составляет 5,7%.

Летучая зола:

Материалы

Процент по объему блока

Количество материалов (кг)

Цемент

15%

4,38

Летучая зола

65%

9.152

Лайм

10%

2.112

Песок

10%

3,168

Алюминиевый порошок

0,2%

0,021

Вода

0,65

4,22 л

Определение удельного веса летучей золы Расчет

Определение крупности извести путем сухого просеивания

Процент крупности =

Масса образца, оставшегося в сите 100

Сл.

№

№Вес образца (г)

Масса сохраняемого образца (г)

Процент крупности

1

100

4

4%

2

100

5

5%

3

100

4

4%

РЕЗУЛЬТАТ: Таким образом, крупность извести составляет 4,7%.

ПРОПОРЦИИ СМЕШИВАНИЯ

Пропорция смеси 1

W1-594g W2-700g W3-1571g W4-1415g

Г = П2П1

(21)(34)

Г = 2,15

РЕЗУЛЬТАТ: Удельный вес летучей золы составляет 2,15

II. Определение тонкости летучей золы путем сухого просеивания

Сл.№

Вес образца (г)

Масса сохраняемого образца (г)

Процент крупности

1

100

4

4%

2

100

5

5%

3

100

4

4%

Расчет:

Процент крупности =

Масса образца, оставшегося в сите 100

РЕЗУЛЬТАТ: Таким образом, тонкость летучей золы составляет 4,33%.

Лайм:

Пропорция смеси 2

Материалы

Процент по объему блока

Количество материалов (кг)

Цемент

15%

4,38

Летучая зола

50%

7.04

Лайм

20%

4.224

Опилки

7%

0,258

Карьерная пыль

8%

2,323

Алюминиевый порошок

0,2%

0,021

Вода

0,65

5,5 л

Определение удельного веса извести РАСЧЕТЫ:

W1-594g W2-966g W3-1602g W4-1415g

Г = П2П1

(21)(34)

Г = 2,1

РЕЗУЛЬТАТ: Удельный вес извести составляет 2,1

Пропорция смеси 3

Отверждение:

Для этого блока нельзя проводить обычную отверждение водой

Материалы

Процент по объему блока

Количество материалов (кг)

Цемент

15%

4,38

Летучая зола

65%

9.

152

152Лайм

10%

2.112

Гипс

10%

3,168

Алюминиевый порошок

0,2%

0,021

Вода

0,65

6,1 л

увеличивает вес блока за счет заполнения пор в блоке, поэтому для увеличения прочности блока за короткий период времени, а также для уменьшения веса блока выполняется отверждение паром. Как правило, отверждение проводится для уменьшения тепла, выделяемого внутри бетона, и для увеличения прочности бетона.

Подготовка сырья:

Летучая зола смешивается с водой для образования золы-уноса. Известковый порошок, необходимый для производства кондиционеров, получают либо путем дробления известняка до мелкого порошка. Для производства блоков переменного тока требуется рядовой портландцемент марки 53 от известного производителя.

Гипс легко доступен на рынке и используется в виде порошка Алюминиевый порошок/паста легко доступны от различных производителей.

Гипс легко доступен на рынке и используется в виде порошка Алюминиевый порошок/паста легко доступны от различных производителей.Дозирование и смешивание:

После подготовки сырья следующим этапом процесса производства блоков переменного тока является дозирование и смешивание. Процесс дозирования и смешивания определяет качество конечного продукта. Соблюдение соотношения всех ингредиентов в соответствии с выбранной рецептурой имеет решающее значение для обеспечения стабильного качества продукции. Летучая зола и цемент тщательно смешиваются в сухом состоянии, после чего смешивается рецептурный материал, известь смешивается с суспензией, а затем алюминиевый порошок смешивается с водой, а затем готовится суспензия и формуется.

Отверждение паром:

В промышленности обязательным является процесс производства газобетонных блоков, автоклавная пропарка паром, и этот процесс определяет прочность и эксплуатационные характеристики изделий. В производственном процессе правильная система отверждения в автоклаве может обеспечить требования к прочности кладки из легкого кирпича и обеспечить отличные характеристики, а также сделать производственный процесс более плавным.

Внутри автоклавирования блок затвердевает, увеличивается его прочность и уменьшается вес за счет испарения воды, присутствующей внутри блока, что также вызывает расширение пустот. Но в этом проекте для пропаривания используется стальной барабан, состоящий из лотка, здесь блоки располагаются поверх лотка, а нижняя часть барабана состоит из воды, барабан нагревается за счет сжигания древесины внизу, вверху барабан закрыт крышкой, в этом давление не может поддерживаться должным образом, но он производит пар, равный автоклаву, в этом блок высыхает, затвердевает и уменьшает вес, это также увеличивает пустоты в блоке, но единственное, что производство геля в течение короткого периода времени процесс отверждения осуществляется в течение примерно 6-8 часов, прежде чем вынутый из формы блок сначала предварительно отверждают, помещая на солнце, а затем помещают в камеру отверждения.

Внутри автоклавирования блок затвердевает, увеличивается его прочность и уменьшается вес за счет испарения воды, присутствующей внутри блока, что также вызывает расширение пустот. Но в этом проекте для пропаривания используется стальной барабан, состоящий из лотка, здесь блоки располагаются поверх лотка, а нижняя часть барабана состоит из воды, барабан нагревается за счет сжигания древесины внизу, вверху барабан закрыт крышкой, в этом давление не может поддерживаться должным образом, но он производит пар, равный автоклаву, в этом блок высыхает, затвердевает и уменьшает вес, это также увеличивает пустоты в блоке, но единственное, что производство геля в течение короткого периода времени процесс отверждения осуществляется в течение примерно 6-8 часов, прежде чем вынутый из формы блок сначала предварительно отверждают, помещая на солнце, а затем помещают в камеру отверждения.Литье:

Процесс изготовления блоков переменного тока включает литье,

подъем и предварительное отверждение.

Перед отливкой формы покрывают тонким слоем масла. Это делается для того, чтобы сырой кекс не прилипал к формам. Пока суспензия смешивается и выливается в смазанные формы, алюминий вступает в реакцию с гидроксидом кальция и водой с образованием водорода. В результате этой реакции высвобождаются миллионы крошечных пузырьков водорода. Это приводит к образованию крошечных несвязанных ячеек, что приводит к расширению смеси навозной жижи. Такое расширение может быть в два раза больше первоначального объема. Этот процесс очень похож на подъем теста для идли или дхокла. Следует отметить, что пузырьки, образующиеся в процессе изготовления блоков переменного тока, не связаны между собой. Размер пузырьков обычно составляет 2-5 мм. Эти ячейки являются причиной легкого веса и изоляционных свойств блоков переменного тока. После завершения процесса подъема зеленому кеку дают отстояться и затвердеть в течение некоторого времени. Это обеспечивает прочность, необходимую для резки проволоки.

Перед отливкой формы покрывают тонким слоем масла. Это делается для того, чтобы сырой кекс не прилипал к формам. Пока суспензия смешивается и выливается в смазанные формы, алюминий вступает в реакцию с гидроксидом кальция и водой с образованием водорода. В результате этой реакции высвобождаются миллионы крошечных пузырьков водорода. Это приводит к образованию крошечных несвязанных ячеек, что приводит к расширению смеси навозной жижи. Такое расширение может быть в два раза больше первоначального объема. Этот процесс очень похож на подъем теста для идли или дхокла. Следует отметить, что пузырьки, образующиеся в процессе изготовления блоков переменного тока, не связаны между собой. Размер пузырьков обычно составляет 2-5 мм. Эти ячейки являются причиной легкого веса и изоляционных свойств блоков переменного тока. После завершения процесса подъема зеленому кеку дают отстояться и затвердеть в течение некоторого времени. Это обеспечивает прочность, необходимую для резки проволоки.Извлечение из формы:

При более раннем литье мы видели, как жидкий раствор заливают в формы и дают ему подняться и набрать прочность во время предварительного отверждения.

Как только зеленый кек наберет прочность, его можно вынимать из формы. В промышленности обычно используют машины для отделения формы или переворачивания формы вверх дном для извлечения блока из формы.

Как только зеленый кек наберет прочность, его можно вынимать из формы. В промышленности обычно используют машины для отделения формы или переворачивания формы вверх дном для извлечения блока из формы.ПРОЧНОСТЬ БЛОКОВ НА СЖАТИЕ

Сл.№.

Тип блока

Прочность блоков Н/мм2

Блок 1

Блок 2

Блок 3

Блок 4

1

Полый блок

1,39

1,38

1,36

1,35

2

Доля 1

1,72

1,94

1,79

2.12

3

Часть 2

2,07

2,16

2,15

2,13

4

Доля 3

2,45

2,36

2,70

2,56

РЕЗУЛЬТАТ: Прочность бетонных блоков на сжатие в Н/мм2 Полый блок 1,37 Н/мм2

Пропорция 1 1,89 Н/мм2

Пропорция 2 2,13 Н/мм2

Пропорция 3 2,51 Н/мм2

АНАЛИЗ ЗАТРАТ

Стоимость одного пустотелого блока — 70 рупий.

(Пустой глиняный блок)

(Пустой глиняный блок)Стоимость одного газоблока – 66 рупий

Сл.№.

Материал

Единицы

Общая стоимость ( рупий )

1

Цемент

4 кг

28

2

Лайм

2 кг

15

3

Летучая зола

9 кг

4

4

Гипс

2 кг

13

5

Алюминий

порошок

20 г

4

Всего

64 рупий

СРАВНЕНИЕ РЕЗУЛЬТАТОВ

Сравнение веса:

Сл.

№.

№.Тип блока

Вес блока (кг)

1

Полый блок

24.30

2

Доля 1

20.12

3

Часть 2

19.41

4

Доля 3

20,35

вес блоков

30

20

10

0

24,3

20,12 19,41 20,35

вес

СРАВНЕНИЕ ПРОЧНОСТИ:

Прочность (N/мм2)

1,37

4,5

2,13

1,89

Прочность

9. Заключение

Прочность на сжатие, полученная из теста. вес по сравнению с пустотелым блоком. Поэтому блок AC можно эффективно использовать вместо пустотелых блоков и обычных кирпичных блоков. Блок переменного тока можно использовать для улучшения процесса изоляции, и эти блоки используются для изготовления сборных конструкций, они легкие, их можно легко резать пилой, лезвием, сверлить. В этой статье делается вывод о том, что блоки переменного тока могут производиться более экономично и легко в небольших масштабах по сравнению с крупными предприятиями.

В этой статье делается вывод о том, что блоки переменного тока могут производиться более экономично и легко в небольших масштабах по сравнению с крупными предприятиями.

ССЫЛКА

Ахсан Хабиб, Хосне Ара Бегум, инж. Рубайет Хафиза, (2015), Международный журнал инновационных наук, техники и технологий, Vol. 2 Выпуск 3, ISSN 2348 796.

Али Дж. Хамад, (2014), Международный журнал материаловедения и инженерии, том. 2.

IS 2185 (часть 1):2005 Блоки каменные бетонные – спецификация часть 1 Блоки пустотелые и полнотелые бетонные.

IS 2572:2005 Строительство из пустотелых и полнотелых бетонных блоков – свод правил.

IS 6041:1985 Строительство кладки из блоков автоклавного ячеистого бетона.

Сл.№. | Тип блока | Прочность блока (Н/мм2) |

1 | Полый блок | 1,37 |

2 | Доля 1 | 1,89 |

3 | Часть 2 | 2,13 |

4 | Доля 3 | 2,51 |

3 Ключевые будущие перспективы автоклавного ячеистого бетона

Согласно недавнему отчету, составленному Fact.

MR, мировой рынок автоклавного ячеистого бетона (AAC) в течение прогнозируемого периода (2017 г.) достигнет рекордного среднегодового прироста в 4,8%. -2026).

MR, мировой рынок автоклавного ячеистого бетона (AAC) в течение прогнозируемого периода (2017 г.) достигнет рекордного среднегодового прироста в 4,8%. -2026).

| Источник:

ФАКТ.МР

ФАКТ.МР

Роквилл, Мэриленд, 1 марта 2018 г. (GLOBE NEWSWIRE) — В новом исследовательском отчете Fact.MR прогнозируется, что мировой рынок автоклавного ячеистого бетона будет отражать скромный среднегодовой темп роста на 4,3% в период с 2017 по 2026 год. По прогнозам, к концу 2026 года во всем мире будет продано автоклавного ячеистого бетона на сумму 7 миллиардов долларов.

Газобетонные материалы считаются экологически чистой и превосходной альтернативой традиционным строительным материалам

Газобетонные материалы стали превосходной альтернативой традиционным кирпичам и бетонным блокам. AAC также имеет преимущество с точки зрения мощности поставок и воздействия на окружающую среду для более низкого потребления энергии и переработки отходов. Газобетон производится из цемента, мелких заполнителей и расширительных добавок, что приводит к расширению свежей смеси. По сравнению с обычным бетоном AAC схватывается и затвердевает быстрее. Такие свойства продукта чрезвычайно важны для современного строительства. Более того, блоки AAC можно легко сверлить, резать, фрезеровать, прибивать гвоздями и нарезать канавки в соответствии с конкретными требованиями.

AAC также имеет преимущество с точки зрения мощности поставок и воздействия на окружающую среду для более низкого потребления энергии и переработки отходов. Газобетон производится из цемента, мелких заполнителей и расширительных добавок, что приводит к расширению свежей смеси. По сравнению с обычным бетоном AAC схватывается и затвердевает быстрее. Такие свойства продукта чрезвычайно важны для современного строительства. Более того, блоки AAC можно легко сверлить, резать, фрезеровать, прибивать гвоздями и нарезать канавки в соответствии с конкретными требованиями.

Request For Sample Report- https://www.factmr.com/connectus/sample?flag=S&rep_id=509

AAC-материалы являются превосходными теплоизоляционными материалами и находят применение в архитектурных проектах, где звукопоглощение является должны быть. В то же время огнеупорность и устойчивость газобетона к плесени делают его подходящим строительным материалом для объектов критической инфраструктуры. AAC считается экологически чистым и устойчивым строительным материалом. Производство газобетона требует относительно меньшего количества энергии и минимального или нулевого выброса загрязняющих веществ. Это связано с тем, что материалы, используемые в производстве AAC, могут быть повторно использованы или просто добавлены обратно в смесь, поэтому проблемы с отходами незначительны.

AAC считается экологически чистым и устойчивым строительным материалом. Производство газобетона требует относительно меньшего количества энергии и минимального или нулевого выброса загрязняющих веществ. Это связано с тем, что материалы, используемые в производстве AAC, могут быть повторно использованы или просто добавлены обратно в смесь, поэтому проблемы с отходами незначительны.

Концентрация пара и газов, образующихся в процессе производства, фактически диффундируют через клеточную анатомическую структуру газобетона. Многие экологические организации, в том числе Международный институт здорового строительства и Федеральная ассоциация производителей здоровых строительных материалов, распространяют информацию о газобетонных материалах. Более того, растущая озабоченность по поводу глобального потепления и введение новой международной экологической политики, вероятно, отчасти будут способствовать принятию AAC в течение отчетного периода.

3 Ключевые выводы из отчета Fact. MR о рынке автоклавного газобетона за прогнозный период 2017–2026 гг. автоклавный газобетон, за которым следует Северная Америка. Почти половина стоимостной доли рынка будет приходиться на долю продаж газобетона в APEJ и Северной Америке вместе взятых. Европа также получит значительную долю доходов от рынка и до 2026 года будет демонстрировать сравнительно более быстрое расширение рынка, чем в Северной Америке9.0005

MR о рынке автоклавного газобетона за прогнозный период 2017–2026 гг. автоклавный газобетон, за которым следует Северная Америка. Почти половина стоимостной доли рынка будет приходиться на долю продаж газобетона в APEJ и Северной Америке вместе взятых. Европа также получит значительную долю доходов от рынка и до 2026 года будет демонстрировать сравнительно более быстрое расширение рынка, чем в Северной Америке9.0005

Просмотреть полный отчет с TOC- https://www.factmr.com/report/509/autoclaved-aperated-concrete-market

2- В зависимости от типа продукта продажи блоков Ожидается, что она останется значительно больше, чем у панелей и перемычек вместе взятых. Тем не менее, панели и перемычки, по прогнозам, будут отражать параллельное расширение продаж со среднегодовым темпом роста выше, чем продажи блоков до 2026 года. Ожидается, что продажи газобетона останутся самыми большими для конечного использования в коммерческом строительстве и строительстве инфраструктуры, прогнозируется закрытие примерно через 90,000 тыс. м 3 к концу 2026 г.

м 3 к концу 2026 г.

Наличие нескольких поставщиков привело к фрагментации мирового рынка автоклавного ячеистого бетона, однако горстка глобальных поставщиков продолжит доминировать на рынке. В отчете также оценивается приток региональных и местных поставщиков на рынок, обусловленный интенсивной индустриализацией в развивающихся странах. Чтобы сохранить свои позиции на рынке, глобальные поставщики применяют стратегии слияний и поглощений, в то время как малые и средние предприятия направляют свои усилия на расширение своих инновационных возможностей. Эти МСП конкурируют с точки зрения стоимости, производительности, клиентоориентированности и качества.

Ключевые игроки рынка, представленные в отчете, включают Buildmate Projects Pvt. Ltd., Brickwell Infra Private Limited, Biltech Building Elements Limited, AKG Gazbeton, Aercon Florida Llc, Eastland Building Materials Co., Ltd., Aircrete Group N.V., Solbet Sp Z.O.O., UAL Industries Ltd.

Известно, что самым лучшим из существующих утеплителей является воздух. В газобетоне он заключен в небольших, одинаковых по размеру, порах. Что делает газоблок прекрасным теплоизолятором.

Известно, что самым лучшим из существующих утеплителей является воздух. В газобетоне он заключен в небольших, одинаковых по размеру, порах. Что делает газоблок прекрасным теплоизолятором. Использование блока AC также снижает потребность в материалах до 50%. Газобетон может производить легкий, экологически чистый, более низкий коэффициент теплового расширения, устойчивость к плесени, уменьшенный собственный вес и хорошую звукоизоляцию в результате воздушных пустот внутри. газобетон этот блок не содержит крупных заполнителей в своей смеси блоки изготавливаются методом сборного железобетона он производится путем смешивания портландцемента, золы-уноса, воды, извести и алюминиевой пудры. Продукция AC включает блоки, стеновые панели, панели пола и крыши, а также перемычки.

Использование блока AC также снижает потребность в материалах до 50%. Газобетон может производить легкий, экологически чистый, более низкий коэффициент теплового расширения, устойчивость к плесени, уменьшенный собственный вес и хорошую звукоизоляцию в результате воздушных пустот внутри. газобетон этот блок не содержит крупных заполнителей в своей смеси блоки изготавливаются методом сборного железобетона он производится путем смешивания портландцемента, золы-уноса, воды, извести и алюминиевой пудры. Продукция AC включает блоки, стеновые панели, панели пола и крыши, а также перемычки. Загрязнение окружающей среды в результате производства кирпича способствует явлениям глобального потепления и изменения климата. Экстремальные погодные условия могут вызвать разрушение поверхности кирпича из-за повреждения морозом. Различные типы блоков могут использоваться в качестве альтернативы красному кирпичу, чтобы уменьшить загрязнение окружающей среды и глобальное потепление. Одним из решений замены кирпича могут стать газобетонные блоки (ББ). AC является одним из экологически чистых продуктов. AC пористый, нетоксичный, многоразовый, возобновляемый и перерабатываемый. Газобетон, также известный как газобетон, представляет собой легкий, несущий, высокоизолирующий, прочный строительный продукт, который производится в широком диапазоне размеров и прочности. AC производится из смеси кварцевого песка или пылевидной золы-уноса, извести, цемента, гипса/ангидрита, воды и алюминия и затвердевает путем отверждения паром в автоклавах. При аэрации содержит 50 – 60

Загрязнение окружающей среды в результате производства кирпича способствует явлениям глобального потепления и изменения климата. Экстремальные погодные условия могут вызвать разрушение поверхности кирпича из-за повреждения морозом. Различные типы блоков могут использоваться в качестве альтернативы красному кирпичу, чтобы уменьшить загрязнение окружающей среды и глобальное потепление. Одним из решений замены кирпича могут стать газобетонные блоки (ББ). AC является одним из экологически чистых продуктов. AC пористый, нетоксичный, многоразовый, возобновляемый и перерабатываемый. Газобетон, также известный как газобетон, представляет собой легкий, несущий, высокоизолирующий, прочный строительный продукт, который производится в широком диапазоне размеров и прочности. AC производится из смеси кварцевого песка или пылевидной золы-уноса, извести, цемента, гипса/ангидрита, воды и алюминия и затвердевает путем отверждения паром в автоклавах. При аэрации содержит 50 – 60 AC — это легкий сборный строительный материал, который одновременно обеспечивает огнестойкость, конструкцию, экономичность и скорость.

AC — это легкий сборный строительный материал, который одновременно обеспечивает огнестойкость, конструкцию, экономичность и скорость.

Цемент можно определить как связующий материал, обладающий когезионными и адгезионными свойствами, что делает его способным соединять различные строительные материалы и образовывать уплотненную сборку. OPC был разделен на три класса, а именно: 33, 43 и 53 в зависимости от прочности цемента через 28 дней при испытании.

Цемент можно определить как связующий материал, обладающий когезионными и адгезионными свойствами, что делает его способным соединять различные строительные материалы и образовывать уплотненную сборку. OPC был разделен на три класса, а именно: 33, 43 и 53 в зависимости от прочности цемента через 28 дней при испытании. Обычно он имеет менее 5% CaO. Летучая зола класса C обычно образуется при сжигании лигнита или полубитуминозного угля. Обычно содержание СаО превышает 10%.

Обычно он имеет менее 5% CaO. Летучая зола класса C обычно образуется при сжигании лигнита или полубитуминозного угля. Обычно содержание СаО превышает 10%. Он химически реагирует с цементом, чтобы получить желаемые свойства бетона. Вода затворения – это количество воды, которое вступает в контакт с цементом, влияет на осадку бетона и используется для определения соотношения воды и цемента в бетонной смеси. Прочность и долговечность бетона в большей степени контролируются его в/ц. Качество воды для затворения, используемой в бетоне, оказывает важное влияние на свойства свежего бетона, такие как время схватывания и удобоукладываемость, а также оказывает важное влияние на прочность и долговечность затвердевшего бетона. .

Он химически реагирует с цементом, чтобы получить желаемые свойства бетона. Вода затворения – это количество воды, которое вступает в контакт с цементом, влияет на осадку бетона и используется для определения соотношения воды и цемента в бетонной смеси. Прочность и долговечность бетона в большей степени контролируются его в/ц. Качество воды для затворения, используемой в бетоне, оказывает важное влияние на свойства свежего бетона, такие как время схватывания и удобоукладываемость, а также оказывает важное влияние на прочность и долговечность затвердевшего бетона. .

Алюминиевый порошок в производстве газобетона часто изготавливается из отходов фольги и состоит из микроскопических чешуйчатых частиц алюминия.

Алюминиевый порошок в производстве газобетона часто изготавливается из отходов фольги и состоит из микроскопических чешуйчатых частиц алюминия.

№

№

152

152 Внутри автоклавирования блок затвердевает, увеличивается его прочность и уменьшается вес за счет испарения воды, присутствующей внутри блока, что также вызывает расширение пустот. Но в этом проекте для пропаривания используется стальной барабан, состоящий из лотка, здесь блоки располагаются поверх лотка, а нижняя часть барабана состоит из воды, барабан нагревается за счет сжигания древесины внизу, вверху барабан закрыт крышкой, в этом давление не может поддерживаться должным образом, но он производит пар, равный автоклаву, в этом блок высыхает, затвердевает и уменьшает вес, это также увеличивает пустоты в блоке, но единственное, что производство геля в течение короткого периода времени процесс отверждения осуществляется в течение примерно 6-8 часов, прежде чем вынутый из формы блок сначала предварительно отверждают, помещая на солнце, а затем помещают в камеру отверждения.

Внутри автоклавирования блок затвердевает, увеличивается его прочность и уменьшается вес за счет испарения воды, присутствующей внутри блока, что также вызывает расширение пустот. Но в этом проекте для пропаривания используется стальной барабан, состоящий из лотка, здесь блоки располагаются поверх лотка, а нижняя часть барабана состоит из воды, барабан нагревается за счет сжигания древесины внизу, вверху барабан закрыт крышкой, в этом давление не может поддерживаться должным образом, но он производит пар, равный автоклаву, в этом блок высыхает, затвердевает и уменьшает вес, это также увеличивает пустоты в блоке, но единственное, что производство геля в течение короткого периода времени процесс отверждения осуществляется в течение примерно 6-8 часов, прежде чем вынутый из формы блок сначала предварительно отверждают, помещая на солнце, а затем помещают в камеру отверждения. Перед отливкой формы покрывают тонким слоем масла. Это делается для того, чтобы сырой кекс не прилипал к формам. Пока суспензия смешивается и выливается в смазанные формы, алюминий вступает в реакцию с гидроксидом кальция и водой с образованием водорода. В результате этой реакции высвобождаются миллионы крошечных пузырьков водорода. Это приводит к образованию крошечных несвязанных ячеек, что приводит к расширению смеси навозной жижи. Такое расширение может быть в два раза больше первоначального объема. Этот процесс очень похож на подъем теста для идли или дхокла. Следует отметить, что пузырьки, образующиеся в процессе изготовления блоков переменного тока, не связаны между собой. Размер пузырьков обычно составляет 2-5 мм. Эти ячейки являются причиной легкого веса и изоляционных свойств блоков переменного тока. После завершения процесса подъема зеленому кеку дают отстояться и затвердеть в течение некоторого времени. Это обеспечивает прочность, необходимую для резки проволоки.

Перед отливкой формы покрывают тонким слоем масла. Это делается для того, чтобы сырой кекс не прилипал к формам. Пока суспензия смешивается и выливается в смазанные формы, алюминий вступает в реакцию с гидроксидом кальция и водой с образованием водорода. В результате этой реакции высвобождаются миллионы крошечных пузырьков водорода. Это приводит к образованию крошечных несвязанных ячеек, что приводит к расширению смеси навозной жижи. Такое расширение может быть в два раза больше первоначального объема. Этот процесс очень похож на подъем теста для идли или дхокла. Следует отметить, что пузырьки, образующиеся в процессе изготовления блоков переменного тока, не связаны между собой. Размер пузырьков обычно составляет 2-5 мм. Эти ячейки являются причиной легкого веса и изоляционных свойств блоков переменного тока. После завершения процесса подъема зеленому кеку дают отстояться и затвердеть в течение некоторого времени. Это обеспечивает прочность, необходимую для резки проволоки. Как только зеленый кек наберет прочность, его можно вынимать из формы. В промышленности обычно используют машины для отделения формы или переворачивания формы вверх дном для извлечения блока из формы.

Как только зеленый кек наберет прочность, его можно вынимать из формы. В промышленности обычно используют машины для отделения формы или переворачивания формы вверх дном для извлечения блока из формы. (Пустой глиняный блок)

(Пустой глиняный блок) №.

№.