Содержание

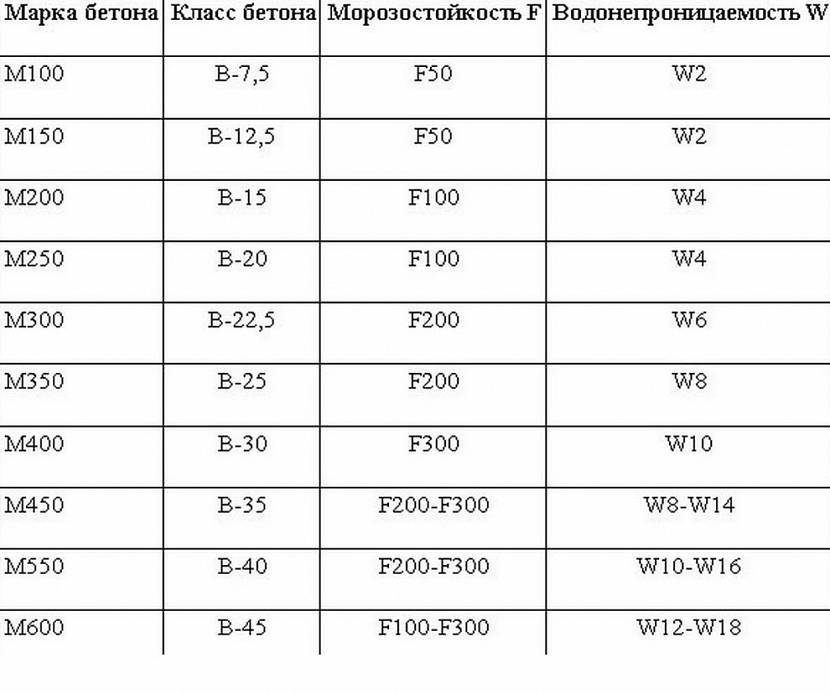

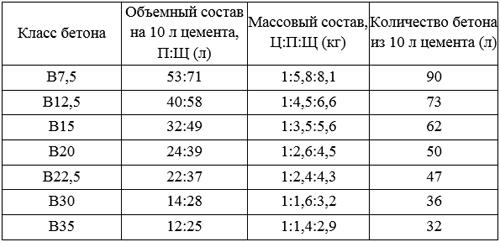

2.4. Определение марки и класса бетона

Основной

качественной характеристикой бетона

является его марка. Она определяется

пределом прочности при сжатии стандартных

образцов-кубов (приложение 6), размеры

которых зависят от наибольшей крупности

зерен заполнителя, изготовленных из

бетонной смеси и выдержанных до испытания

в течение 28 сут в нормальных условиях

(ГОСТ 10180—90). Кроме того, марка бетона в

конструкциях может быть определена без

их разрушения механическими или

физическими методами. Тяжелый бетон

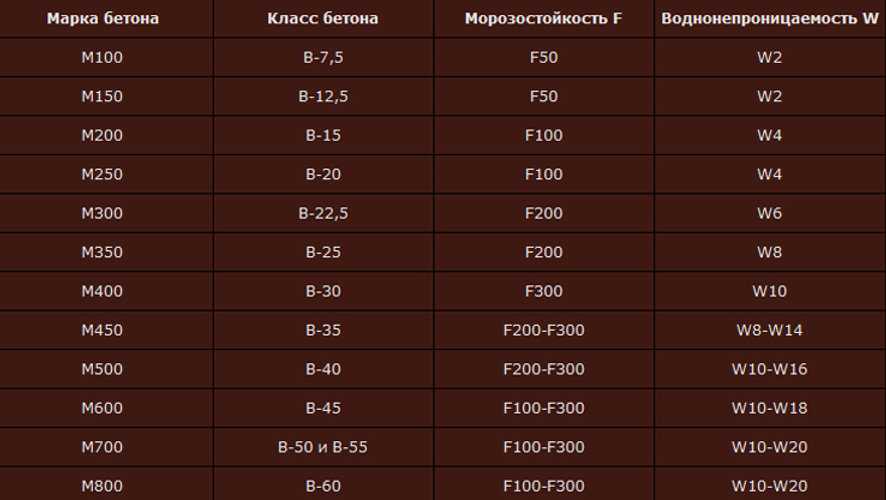

имеет следующие марки:М50,

М100, М150, М200, М250, М300, М350, М400, М450, М500, М550,

М600, М700, М800.

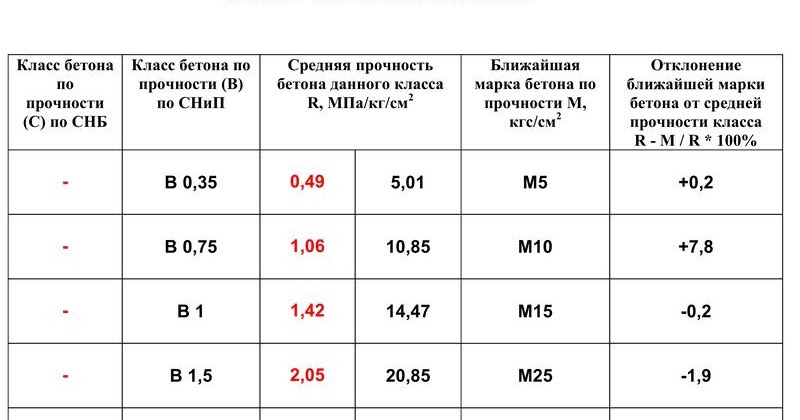

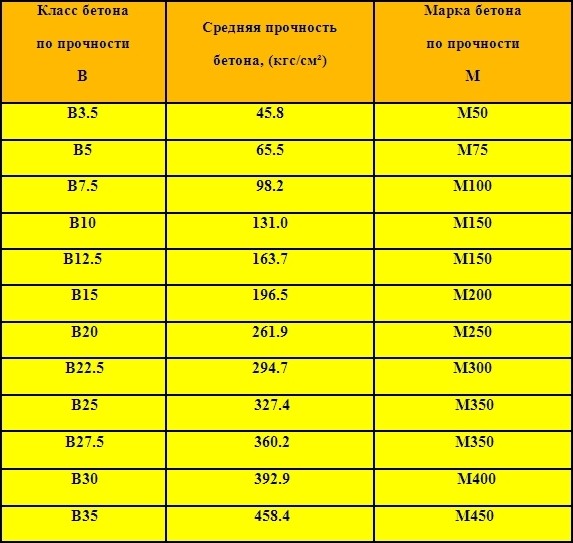

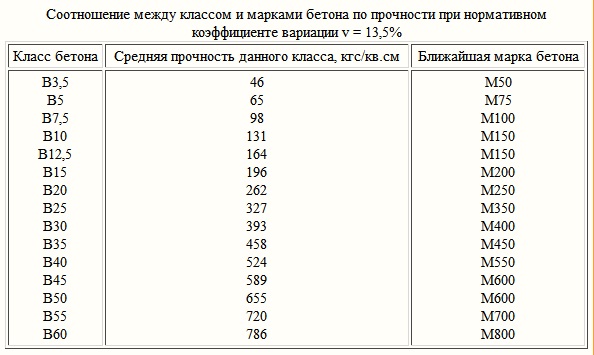

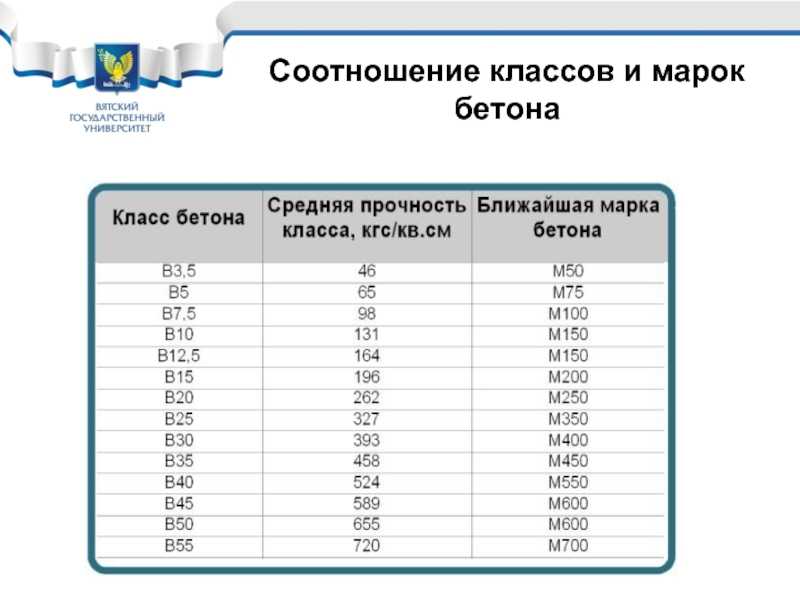

Класс бетона находят по величине

гарантированной прочности на сжатие с

обеспеченностью 0,95. Между классом бетона

и его средней прочностью существует

следующая зависимость:

,

(15)

где

В – класс

бетона по прочности; R

– средняя прочность бетона, МПа, t

– коэффициент, характеризующий принятую

при проектировании обеспеченность

класса бетона;

ν –

коэффициент

вариации прочности бетона.

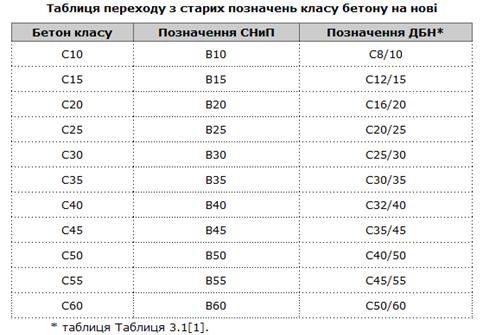

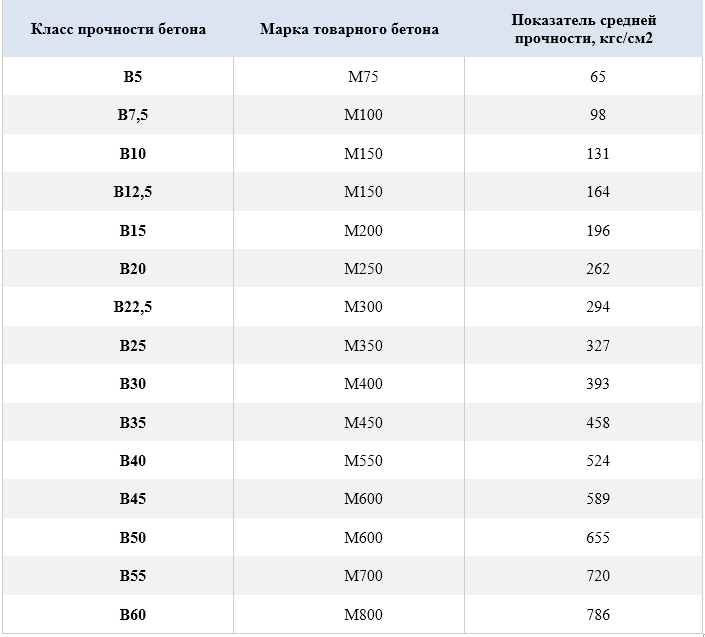

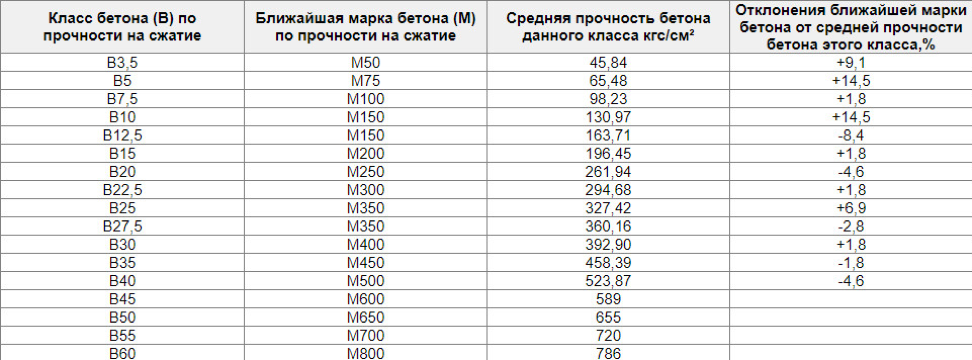

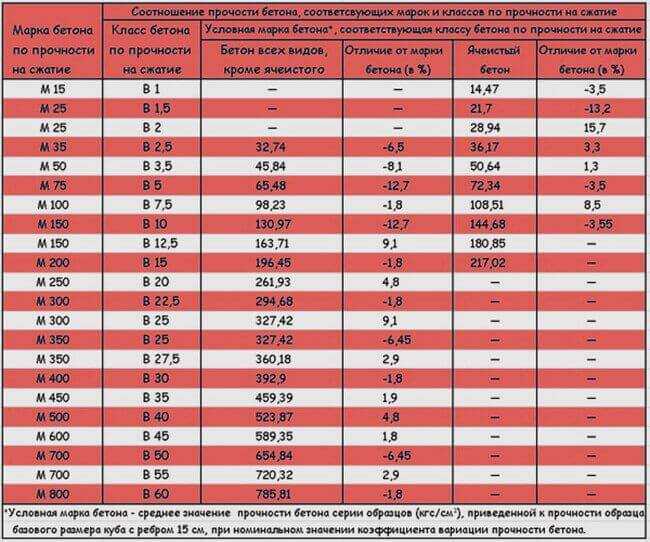

Соотношения

между классами бетона по прочности на

сжатие и марками приведены в прил. 6.

Предел

прочности при сжатии бетона по

результатам испытания образцов-кубов.

Образцы изготовляют в разборных чугунных

или стальных формах со строганой или

шлифованной внутренней поверхностью.

Формы должны быть достаточно жесткими,

не деформирующимися во время формования

образцов, с соединениями элементов,

исключающими потерю цементного молока

при формовании. Размер собранных форм

необходимо строго выдерживать, не

допуская отклонений по длине ребер

внутри куба более 1 %. Углы между гранями

прямоугольных форм должны быть прямыми.

Перед укладкой

бетонной смеси формы очищают от остатков

бетона, а внутреннюю поверхность

смазывают отработанным минеральным

маслом или смазкой, например ОЭ-2,

препятствующей сцеплению затвердевшего

бетона с поверхностью форм. Укладка

бетонной смеси в формы должна быть

закончена не позднее чем через 15 мин

после приготовления смеси.

Методы

укладки и уплотнения бетонной смеси в

формах зависят от ее подвижности.

Особо подвижную бетонную смесь с осадкой

конуса более 12 см укладывают и формы

в два слоя равной толщины и каждый слой

уплотняют штыкованием металлическим

стержнем диаметром 16 мм по спирали

от краев к центру образцов.

При

штыковании нижнего слоя стержень должен

достигать дна формы, при штыковании

второго слоя стержень должен проникать

на глубину 2–3 см в лежащим слой. Число

штыкований каждого слоя бетонной

принимают из расчета 10 погружений

стержня на каждые 100 см2

поверхности. По окончании штыкования

верхнего слоя избыток бетона срезают

металлической линейкой вровень с краями

формы, а поверхность образца заглаживают.

Для

пластичных и жестких бетонных смесей,

уплотняемых при формовании изделий

вибрированием, образцы изготовляют

также с применением вибрирования.

Бетонную смесь укладывают в форму с

некоторым избытком, после чего форму

устанавливают на стандартную лабораторную

виброплощадку и закрепляют зажимами.

Затем включают виброплощадку и

секундомером фиксируют время вибрирования.

Вибрирование должно продолжаться до

прекращения оседании бетонной смеси,

выравнивания ее поверхности и появления

на ней цементного молока, но не менее

времени, которое соответствует показателю

жесткости, увеличенному на 30 с.

После

уплотнения образцы в формах, покрытых

влажной тканью, хранят в помещении при

температуре 20±2 °С в течение 1 сут, затем

их вынимают из форм, маркируют и до

момента испытания помещают в камеру

нормального твердения при температуре

20±2 °С с относительной влажностью не

менее 95%. Образцы в камере укладывают

на стеллажи в один ряд по высоте с

промежутками между ними, обеспечивающими

омывание каждого образца воздухом.

Увлажнять их непосредственным орошением

водой не следует. В том случае, если

железобетонные изделия изготовляют с

применением тепловой обработки, все

образцы в формах подвергают одновременному

обогреву в тех же условиях, что и изделия,

после чего их освобождают из форм и

хранят в нормальных условиях до момента

испытания.

Предел

прочности при сжатии образцов определяют

следующим образом. Образцы извлекают

из камеры влажного хранения, осматривают

и обнаруженные на опорных гранях дефекты

в виде наплывов удаляют шильником или

шлифовальным кругом, а мелкие раковины

заполняют густым цементным тестом.

Затем определяют рабочее положение

образца при испытании и отмечают краской

или мелом грани, которые будут прилегать

к опорам. Опорные грани выбирают так,

чтобы сжимающая сила при испытании

образца была направлена параллельно

слоям укладки бетонной смеси в форму.

Образцы-кубы измеряют металлической

линейкой с точностью до 1 мм, а затем

взвешивают на технических весах. Рабочую

площадь сечения образца в квадратных

сантиметрах определяют как среднее

арифметическое обеих опорных граней.

Во

время испытания образец устанавливают

одной из граней на нижнюю опорную плиту

пресса центрально по оси последнего.

Затем включают электродвигатель

гидравлического привода пресса.

Нагружение образцов производят непрерывно

со скоростью, обеспечивающей повышение

расчетного напряжения в образце до его

полного разрушения в пределах (0,6±0,4)

МПа/с. При этом время нагружения одного

При этом время нагружения одного

образца должна быть не менее 30 с.

Предел

прочности при сжатии бетона Rб,

Па (кгс/см2),

определяют как отношение разрушающей

силы Р, Н (кгс), к первоначальной площади

поперечного сечения образца S, м2

(см2),

и вычисляют по формуле

.

(16)

Предел

прочности при сжатии бетона в серии

образцов определяют как среднее

арифметическое значение в серии:

из двух образцов

– по двум образцам;

из трех образцов

– по двум наибольшим по прочности

образцам;

из четырех образцов

– по трем наибольшим по прочности

образцам;

из

шести образцов – по четырем наибольшим

по прочности образцам.

Марку

бетона определяют как предел прочности

при сжатии бетонного образца-куба с

длиной ребра 150 мм. При других значениях

длины ребра куба, предел прочности

пересчитывают, пользуясь соответственно

следующими коэффициентами (прил. 7).

7).

Полученные результаты заносят в журнал

(прил. 8).

Прочность

бетона в партии (МПа) вычисляют по формуле

,

(17)

где

Ri– единичное

значение прочности бетона, МПа; n

– общее

число единичных значений прочности

бетона в партии.

Однородность

бетона по прочности характеризуется

среднеквадратичным отклонением Sm

и коэффициентом

вариации Vm

для всех

видов нормируемой прочности.

При

количестве образцов n

> 6

среднеквадратичным отклонением Sm

находят по

формуле

;

(18)

при

n

= от 2 до 6 – по формуле

,

(19)

где

Wm– размах

единичных значений прочности бетона в

контролируемой партии (МПа), определяемой

как разность между максимальным и

минимальным единичными значениями

прочности; α – коэффициент, зависящий

от n

и принимаемой по табл.

Таблица

Число единичных | n | 2 | 3 | 4 | 5 | 6 |

Значение | α | 1.13 | 1.69 | 2.06 | 2.33 | 2.5 |

Коэффициент

вариации прочности бетона в партии в

процентах вычисляют по формуле:

.

(20)

С целью получения

характеристики прочности бетона любого

возраста можно воспользоваться

приближенной эмпирической формулой

,

(21)

где

Rn

– прочность бетона в возрасте n

суток, МПа;

R28

– прочность бетона в возрасте 28

суток, МПа;

n

– число

суток твердения бетона.

Данная формула

применима для ориентировочного расчета

прочности бетона на портландцементах

средних марок в возрасте более 3 суток.

Рекомендуемая

литература

Воробьев В. А.

Строительные материалы : учеб. для

инж.-строит. вузов / В. А. Воробьев. –

Изд. 5-е, перераб. – М. : Высш. шк., 1973. –

376 с.Попов Л. Н. Оценка

качества строительных материалов :

учеб. пособие / Л. Н. Попов, М. Б. Каддо,

О. В Кульков. – 2-е изд., перераб. и доп.

– М. : Высш. шк., 2004. – 287 с.Горчаков Г. И.

Строительные материалы / Г. И. Горчаков,

Ю. М. Баженов. – М. : Стройиздат, 1986. –

688 с.Комар А. Г.

Строительные материалы / А. Г. Комар. –

М. : Стройиздат, 1983. – 488 с.Общий курс

строительных материалов / под ред. А.

И. Рыбьева. – М. : Высш. шк., 1987. – 504 с.

Контроль прочности бетона монолитных конструкций

1.

Кубики или методы неразрушающего контроля?

Кубики или методы неразрушающего контроля?

Итак, каким же способом проводить контроль прочности бетона. Многие строители по старинке при производстве бетонных работ отбирают образцы (заливают бетон в специальные формы 100×100×100 мм или 150×150×150 мм), залитые кубики хранятся на объекте или в нормальных условиях в лаборатории (причем, зачастую не многие знают, как именно нужно заливать кубики и в каких условиях хранить) и испытываются в промежуточном (7 суток) или проектном (28 суток) возрасте. Что же на это говорит ГОСТ 18105-2010? Согласно п. 4.3 Контроль прочности бетона проводят по одной из четырех схем А, Б, В или Г. По 4.4. для монолитных конструкций контроль прочности проводится по схемам В или Г, которые подразумевают применение неразрушающих методов контроля (см. п. 4.8). Однако в примечании п. 4.3 сказано, что — «в исключительных случаях (при невозможности проведения сплошного контроля прочности бетона монолитных конструкций с использованием неразрушающих методов) допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшим в соответствии с требованиями 5. 4, или по контрольным образцам, отобранным из конструкций…».

4, или по контрольным образцам, отобранным из конструкций…».

Таким образом, контроль прочности бетона монолитных конструкций необходимо проводить неразрушающими методами контроля. И только в исключительных случаях, когда конструкция сразу закрывается или закапывается и не будет доступа в промежуточном и контрольном возрасте к бетону конструкции прочность определяется по контрольным образцам (кубикам), причем кубики должны храниться на объекте, в тех же условиях что и сама конструкция (п. 5.4).

Также заливка кубиков возможна при входном контроле партии БСГ (бетонной смеси готовой) поставляемой на строительную площадку, в этом случае кубики бетона необходимо хранить в нормальных условиях при температуре (20±3)°С и относительной влажности воздуха (95±5)%.

2. Схема В или схема Г и что это такое?

Итак, что же такое схемы В и Г и в чем их принципиальное отличие. Схема В и схема Г, это схемы (последовательность действий) по которым проводится контроль и определение фактического класса бетона в конструкции. Описание схем применительно к монолитным конструкциям приводятся в п. 4.8. Главное отличие между схемами состоит в том, что по схеме В рассчитывается коэффициент вариации прочности бетона Vm в контролируемой партии с учетом погрешности применяемых неразрушающих методов при определении прочности. По схеме Г коэффициент вариации не рассчитывается.

Описание схем применительно к монолитным конструкциям приводятся в п. 4.8. Главное отличие между схемами состоит в том, что по схеме В рассчитывается коэффициент вариации прочности бетона Vm в контролируемой партии с учетом погрешности применяемых неразрушающих методов при определении прочности. По схеме Г коэффициент вариации не рассчитывается.

Для чего нужен коэффициент вариации? Коэффициент вариации характеризует разброс показаний прочности бетона на проконтролированных участках в конструкции и необходим при определении фактического класса бетона в конструкции. Для монолитных конструкций фактический класс бетона определяется по формуле Вф=Rm/Kт, где Rm — фактическая средняя прочность бетона отдельной партии, МПа, Кт — коэффициент требуемой прочности принимаемый по таблице 2. Из таблицы видно, что чем меньше коэффициент вариации, тем меньше коэффициент требуемой прочности, тем больше будет значение фактического класса бетона. Если говорить проще, чем более постоянны измеренные показания прочности, тем лучше и качественнее бетон и меньше нужен запас прочности чтобы не выйти за пределы требуемого по проекту класса бетона. Поясним, что в общем случае прочность бетона подразделяется на классы В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40 и т. д. Цифра рядом с буквой В означает нагрузку МПа которую выдерживает бетон при раздавливании образца кубика 150×150×150 мм, например В20 означает, что бетонный кубик 150×150×150 мм выдерживает нагрузку в 20 МПа. Поскольку невозможно изготавливать бетон, а тем более монолитную конструкцию с постоянной прочностью в каждом участке и каждой партии, поэтому вводится коэффициент требуемой прочности, который зависит от коэффициента вариации произведенных измерений прочности и, учитывая который, можно гарантировать, что прочность бетона на отдельном участке конструкции не будет меньше прочности проектного класса бетона.

Поясним, что в общем случае прочность бетона подразделяется на классы В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40 и т. д. Цифра рядом с буквой В означает нагрузку МПа которую выдерживает бетон при раздавливании образца кубика 150×150×150 мм, например В20 означает, что бетонный кубик 150×150×150 мм выдерживает нагрузку в 20 МПа. Поскольку невозможно изготавливать бетон, а тем более монолитную конструкцию с постоянной прочностью в каждом участке и каждой партии, поэтому вводится коэффициент требуемой прочности, который зависит от коэффициента вариации произведенных измерений прочности и, учитывая который, можно гарантировать, что прочность бетона на отдельном участке конструкции не будет меньше прочности проектного класса бетона.

Из всего выше сказанного, вполне логичным напрашивается вывод, что при контроле прочности бетона в монолитной конструкции необходимо применять схему В, которая помимо самой фактической средней прочности бетона партии учитывает еще и фактический коэффициент вариации измеренной прочности, однако есть несколько НО. ..

..

Взглянув на п.6 мы видим, что расчет коэффициента вариации отнюдь не простая задача и требует значительных расчетов, но это еще полбеды. Главная загвоздка кроется в требовании п. 5.8 «Общее число участков измерений для расчета характеристик однородности прочности бетона партии конструкций должно быть не менее 20», в п. 5.5 «…контроль прочности бетона косвенными неразрушающими методами проводят с обязательным использованием градуировочных зависимостей, предварительно установленных в соответствии с требованиями ГОСТ 22690 и ГОСТ 17624…», а также в п. 8.2 ГОСТ 22690-2015 ″ Статистическую оценку класса бетона по результатам испытаний проводят по ГОСТ 18105 (схемы А, Б или В) в тех случаях, когда прочность бетона определяется по градуировочной зависимости, построенной в соответствии с разделом 6. При использовании ранее установленных зависимостей путем их привязки (по приложению Ж) статистический контроль не допускается, а оценку класса бетона проводят только по схеме Г…»

Поясним, что к косвенным относятся такие методы неразрушающего контроля как:

- ультразвуковой метод;

- метод отскока;

- метод ударного импульса;

- все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

все простые и быстрые методы с помощью которых легко и быстро можно определить прочность бетона.

Прямой неразрушающий метод контроля — метод отрыва со скалыванием.

Таким образом, чтобы провести контроль прочности бетона монолитной конструкции по схеме В необходимо, либо все испытания (не менее 20 для одной партии) проводить методом отрыва со скалыванием, либо предварительно делать градуировку косвенных методов для данной партии бетона, для чего опять же требуются не менее 12 параллельных испытаний косвенным методом и методом отрыва со скалыванием (при этом процедуру придется проводить для каждой новой партии бетона) и в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде (а зачастую и на прочностных характеристиках) конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием.

Единственным применимым и наименее затратным способом контроля прочности бетона остается проведение испытаний по схеме Г без учета фактического коэффициента вариации. Расчет фактического класса бетона производится по формуле Вф=0,8*Rm. Таким образом, обеспечивается необходимый запас вариации прочности бетона.

Расчет фактического класса бетона производится по формуле Вф=0,8*Rm. Таким образом, обеспечивается необходимый запас вариации прочности бетона.

Стоит отметить, что в случае испытаний по схеме Г, все ж не удастся избежать метода отрыва со скалыванием. Необходимо выполнить процедуру привязки универсальной градуировочной зависимости (обычно указывается в паспорте прибора или в иной нормативной документации на метод контроля) к контролируемой партии бетона путем проведения не менее трех параллельных испытаний косвенным методом и методом отрыва со скалыванием и расчета коэффициента совпадения Кс по приложению Ж ГОСТ 22690-2015, на который будут умножаться все измеренные значения прочности.

Также следует понимать что при оценке класса бетона по схеме Г происходит завышение требуемого значения прочности бетона, так как обычно заводы поставляют бетон по расчетной схеме А с коэффициентом вариации 7-10% для которых Кт варьируется от 1,08 до 1,14, для схемы Г Кт=1,28, таким образом требуемая прочность бетона завода автоматически будет ниже требуемой прочности полученной по испытаниям конструкции по схеме Г.

Приведем пример: завод поставил на объект бетон по схеме А класса В20 с коэффициентом вариации прочности 10%, требуемая прочность такого бетона Rт=Kт*Внорм=1,14*20=22,8 МПа (соответственно и фактические значения прочности в проектном возрасте при правильной укладки и уходу за бетонам будут близки к этой цифре), однако требуемая прочность при контроле по схеме Г будет выше Rт=Kт*Внорм=1,28*20=25,6 МПа.

Поэтому настоятельно рекомендуем строителям оговаривать с заводом схему по которой поставляется бетон. Это позволит избежать перебраковки бетона и сгладить огрехи укладки и твердения бетона (обычно бетон по схеме Г поставляется со значительным запасом прочности).

Выводы:

- Контроль прочности бетона монолитных конструкций следует проводить неразрушающими методами контроля;

- Наименее затратным и реально применимым является контроль прочности бетона по схеме Г без определения коэффициента вариации прочности

- Чтобы избежать перебраковки партии бетона рекомендуется оговаривать с заводом поставщиком бетона схему, по которой поставляется бетон.

Начальник испытательной лаборатории ООО «Строй-Эксперт» Мартынов А. В.

ПРЕИМУЩЕСТВА РАБОТЫ С НАМИ

Беспрецедентное качество

за 15 лет работыВсе сотрудники компании – сертифицированные специалисты с многолетним опытом работы

Индвидуальный подход к заказчику, внимательное отношение к каждой детали

Используется только высокоточное, надежное оборудование

Качественно – не значит дорого. Мы не ставим завышенные цены и всегда идем на встречу клиенту

Постоянно контролируемый процесс непосредственно на строительной площадке

В своей работе опираемся на достоверные результаты собственной испытательной лаборатории

Имеем широкую область аккредитации во всех видах общестроительных работ

Соблюдение требований всех дествующих стандартов и технического задания

oop — Происходит от конкретного класса?

спросил

Изменено

3 года, 4 месяца назад

Просмотрено

385 раз

В книге «Шаблоны проектирования Head First» один из упомянутых способов не нарушать принцип «инверсии зависимостей» выглядит следующим образом:

Ни один класс не является производным от конкретного класса.

Можно ли полностью следовать этому правилу? Во многих широко используемых фреймворках и библиотеках часто можно найти классы, не соответствующие этому правилу.

- oop

- шаблоны проектирования

- инверсия зависимостей

Наследование является важной частью С#, исключать его было бы пустой тратой.

Тем не менее, в книге подчеркивается открытый для расширения закрытый для изменения принцип SOLID, и это на самом деле хорошо.

Не наследовать от конкретных классов (обратите внимание, абстрактные классы и интерфейсы не являются конкретными), помогает вам адаптировать эту парадигму. Наследование обычно не подходит для расширения и усложняет инверсию (поскольку последняя опирается на интерфейсы, а конкретные не являются интерфейсами).

Итак, на практике вы увидите, что базовые классы часто являются абстрактными . Не все и не каждый фреймворк его принимает. Иногда есть веские причины наследовать от конкретного. Но книга в некотором роде легко читается, и подробное описание исключений сделало бы ее намного труднее для чтения.

Но книга в некотором роде легко читается, и подробное описание исключений сделало бы ее намного труднее для чтения.

Итог: нет, не следует следовать правилу любой ценой, а выполнять конкретное наследование только в одном из следующих случаев:

- вы знаете, что делаете (значит, у вас действительно очень-очень веская причина)

- вы знаете, что это не имеет значения (потому что это простой проект/объект)

- вы знаете, что бетон будет содержаться в самом проекте (внутренние детали)

3

Поскольку задачи в программировании очень разные, трудно сказать. Иногда это полезно делать, иногда нет.

Также можно изменить ситуации, которые, по вашему мнению, не могут быть реализованы, чтобы добиться этого. Но в новом дизайне вы можете получить больше классов, которые вам на самом деле не нужны и используются только для достижения этой цели.

В данном случае возникает вопрос: является ли наличие большего количества вещей только для достижения какого-то принципа без проблем в коде хорошим дизайном?

По моему опыту, лучше избегать наследования от конкретных классов. Попробуйте спроектировать свой код так, чтобы он не наследовал от конкретных классов. Это улучшит ваш код для чтения и понимания, поскольку поможет вам лучше проектировать абстракции. Но иногда это полезно сделать.

Попробуйте спроектировать свой код так, чтобы он не наследовал от конкретных классов. Это улучшит ваш код для чтения и понимания, поскольку поможет вам лучше проектировать абстракции. Но иногда это полезно сделать.

Как вы упомянули, фреймворки делают это. Особенно фреймворки с графическим интерфейсом. Вы видите много наследования от конкретных классов. Это потому, что полезно добавить дополнительное поведение к уже существующим элементам управления.

Например, кнопка хороша сама по себе, но иногда вам может потребоваться добавить дополнительное поведение для ваших нужд. Наследование от Button и просто добавление новых вещей, которые вам нужны, — это прекрасно. Можете ли вы сделать это по-другому? Да, но стоит ли добавлять дополнительные классы и/или интерфейсы или копировать код из 9?0029 Кнопка только для того, чтобы избежать наследования от конкретного класса? Неужели так плохо? Где это может быть?

Таким образом вы достигаете расширяемости, так как инфраструктура по-прежнему будет работать нормально.

Фреймворки с графическим интерфейсом также часто используют композицию, поэтому вы получаете комбинацию композиции с наследованием как от конкретных, так и от абстрактных классов. Просто используйте правильный там, где вам это нужно.

Не все проблемы связаны с иерархической структурой с большим количеством связанных объектов. Иногда наследование может повредить расширяемости, и лучше использовать композицию.

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя адрес электронной почты и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Даты занятий и регистрация – Ассоциация бетонной промышленности Алабамы

Ниже вы найдете список наших предстоящих занятий. Если регистрация на класс заполнена, вы получите сообщение о том, что форма больше не принимает заявки. Если у вас возникли проблемы с регистрацией или вы хотите добавить нас в список ожидания, позвоните в офис по телефону (334) 265-0501.

Если регистрация на класс заполнена, вы получите сообщение о том, что форма больше не принимает заявки. Если у вас возникли проблемы с регистрацией или вы хотите добавить нас в список ожидания, позвоните в офис по телефону (334) 265-0501.

ACI Level 1 Field Testing

| Birmingham | December 7-8, 2022 | ALDOT | Register |

| Muscle Shoals | January 11-12, 2023 | TBA | Регистр |

| Бирмингем | Февраль 8-9, 2023 | Aldot | Регистр |

| Altersville | март 8-9, 2023 | .0114 | Register |

| Tuscaloosa | March 15-16, 2023 | ALDOT | Register |

| Alex City | April 5-6, 2023 | ALDOT | Register |

| Mobile | April 18-19, 2023 | ALDOT | Register |

| Montgomery | May 10-11, 2023 | ALDOT | Register |

| Troy | June 14-15, 2023 | ALDOT | Register |

| Grove Hill | August 2-3, 2023 | ALDOT | Register |

| Birmingham | September 20-21, 2023 | ALDOT | Register |

| Mobile | 11-12 октября, 2023 | Aldot | Регистр |

| Бирмингем | 18-19 октября, 2023 | Aldot | Регистр | . 0113 Montgomery 0113 Montgomery | November 15-16, 2023 | ALDOT | Register |

| Birmingham | December 6-7, 2023 | ALDOT | Register |

Precast Concrete Certification

| Montgomery | 23 февраля 2023 г. | ALDOT | Регистрация |

| Монтгомери | 2 ноября 2023 г.0111 |

Aggregate Testing Technician

| Calera | September 13-14, 2023 | Vulcan Materials | Register |

ACI Strength

| Montgomery | February 2, 2023 | ALDOT | Регистрация |

| Montgomery | 25 мая 2023 | ALDOT | Регистрация |

| 3 Бирмингем0114 | 9 ноября 2023 г. | ALDOT | Регистрация |

Специальный инспектор по бетону

В настоящее время для этого класса нет запланированных дат. Пожалуйста, свяжитесь с нашим офисом, если вам нужна сертификация в качестве специального инспектора по бетону, 334.265.0501.

Перевести платеж по адресу:

Alabama Concrete Industries Association 1745 Platt Place Montgomery, AL 36117

Политика Закона об американцах-инвалидах

Выполнение части экзамена ACI требует физической активности. Если вы не можете пройти тест из-за инвалидности, вы должны предоставить документацию, подтверждающую ваше заявление ADA, от врача. Эта информация должна быть предоставлена Ассоциации производителей бетона Алабамы не менее чем за две недели. Затем Алабамская ассоциация производителей бетона направит эту информацию в Американский институт бетона для утверждения и принятия мер для выполнения требований экзамена по эффективности. Лица с временными травмами не подпадают под действие ADA.