Содержание

Керамзитобетон БСЛ В20 М250 (керамзит) D1600

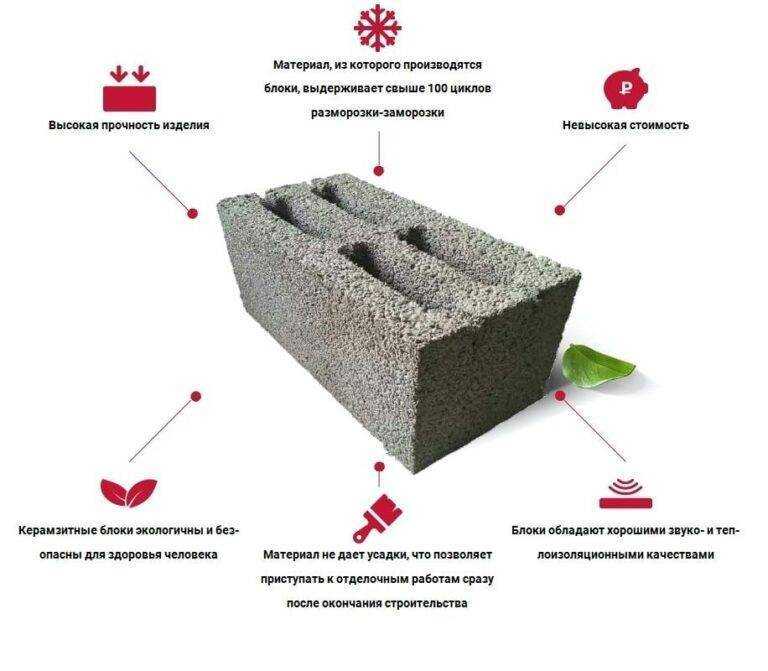

Керамзитобетон – это сухая смесь, которая состоит из цемента, песка и керамзита. Его используют при возведении конструкций, кровельных покрытий, бетонных изделий и стяжки полов, при строительстве жилых помещений, дачных домиков, магазинов и прочих объектов.

В строительстве применяют марки бетона: м100, м150, м200, м250

Особенности:

- твердость;

- огнестойкость;

- механическая прочность;

- экологическая безопасность;

- долговечность;

- теплоизолирующие свойства;

- влагоустойчивость.

Керамзит относится к легким бетонам, так как он получается при смешивании легких ингредиентов. Теплоизолирующие свойства данного материала предусматривают его плотность в пределах 500 кг /м3.

Чтобы заказать и купить керамзитобетон вам необходимо обратиться в нашу компанию. Для его изготовления используют специально оборудованные предприятия, а весь процесс выполняется в соответствии с государственными стандартами.

У нас вся продукция сертифицирована, имеет паспорта качества.

Цена бетона зависит от многих показателей, среди которых не последнее место занимает размер закупки. Компания гарантирует своевременную поставку нужного материала по самым удивительным ценам. Качество гарантируется.

‘>

Я согласен с использованием моих персональных данных для обработки данного обращения

На нашем сайте Вы можете оформить заказ любым удобным для Вас способом: связаться со специалистами отдела продаж с помощью телефона, оставить заявку на нашем сайте или воспользоваться онлайн консультантом, заказав звонок или написав в онлайн чат.

Мы предлагаем все возможные варианты оплаты и наши специалисты всегда подберут удобный для Вас способ.

‘> по телефону

‘> самостоятельно на сайте

‘> с помощью онлайн-консультанта

Мы ценим и уважаем каждого нашего клиента и с нетерпением ждем Ваших обращений. Оценить качество работы наших специалистов Вы можете оставив отзыв на нашем сайте.

Оценить качество работы наших специалистов Вы можете оставив отзыв на нашем сайте.

Я (далее — Субъект персональных данных) прочитал Политику конфиденциальности и даю свое согласие ООО «Армпласт», с местом нахождения: г. Нижний Новгород, 603001, Нижне-Волжская Набережная, 17/2, 3 этаж (далее — Компания), на сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, обезличивание, блокирование, удаление и уничтожение, в том числе автоматизированные, своих персональных данных в специализированной электронной базе данных о моих контактных данных, которые могут быть использованы Компанией при информировании меня о продуктах и услугах, предложения мне продуктов и услуг Компании, и в целях участия в опросах/анкетировании, проводимых Компанией для изучения и исследования мнения клиентов о качестве обслуживания и услугах Компании, при условии гарантии неразглашения данной информации третьим лицам.

Я согласен на предоставление мне информации и предложение продуктов путем направления почтовой корреспонденции, посредством электронной почты, телефонных обращений, SMS-сообщений.

Данное согласие действует с момента заполнения формы в течение срока предоставления Компанией услуг и пяти лет после прекращения указанных услуг. По истечении указанного срока действие данных считается продленным на каждые следующие пять лет при отсутствии у Компании сведений о его отзыве Субъектом персональных данных.

Субъект персональных данных может отозвать свое согласие, следуя по специальной ссылке в сообщениях от ООО «Армпласт».

Керамзитобетон В20 М250 D1000-D1600 от производителя.

Керамзитобетон В20 М250 – легкая строительная продукция с максимальной прочностью. Это полноценный конструктивный тип смеси, являющийся достойной альтернативой традиционному тяжелому бетону. Выпускается из керамзита, воды, портландцемента, песка и технологических примесей. Последние требуются для оптимизации физических свойств и защиты от агрессивного влияния окружающей среды, а также механического воздействия.

Использование керамзитобетона упомянутой марки даёт архитектурному сооружению ряд преимуществ. Во-первых, обеспечивается качественная шумо- и теплоизоляция. Во-вторых, изделия слабо поддаются эрозии и коррозии в сравнении с обычным бетоном. В-третьих, благодаря фактуре бетон «дышит», уменьшая сырость естественным путём.

Во-первых, обеспечивается качественная шумо- и теплоизоляция. Во-вторых, изделия слабо поддаются эрозии и коррозии в сравнении с обычным бетоном. В-третьих, благодаря фактуре бетон «дышит», уменьшая сырость естественным путём.

Цена

| Материал | Ед. изм. | Цена с НДС, руб |

| М-250 B20 F150 W6 D1600 | куб | 3850 |

Применение и характеристики

Указанный стройматериал служит для производства затяжек, столбиков, дорожных элементов, лестничных маршей, плит покрытия, оснований-монолитов. Удобен при создании беседки, террасы, стяжки; фундамента под ограждение, ленточного, свайного, ростверкового фундамента под здание; плоской кровли, межэтажного перекрытия.

Особенно пользуется спросом М250 в малоэтажном строительстве из-за своей универсальности. В частных домовладениях из него делают отмостки, полы, потолки, стены, садовые дорожки, а также дворовые площадки. Весьма эффективны антишумовые перегородки из этого материала. Наконец, он незаменим в ремонтных работах, при перепланировке и реконструкции помещений.

В частных домовладениях из него делают отмостки, полы, потолки, стены, садовые дорожки, а также дворовые площадки. Весьма эффективны антишумовые перегородки из этого материала. Наконец, он незаменим в ремонтных работах, при перепланировке и реконструкции помещений.

М250 востребован при возведении конструкций капитального характера на зыбких, влажных грунтах. Поэтому отнюдь не случайно данный тип бетона используется при сооружении коробок хранилищ, подземных бункеров и бассейнов, что подтверждается высокими функциональными параметрами. Коэффициент морозостойкости – F200, класс прочности – B20, степень водопроницаемости – W4, показатель подвижности – П2-4, фракция гранул 10-20 мм.

Керамзитобетон М250: состав и вес

Имеет небольшую плотность при высокой прочности. Состоит из цемента, песка и керамзита, взятых в соотношении 10:19:34. Удельный вес – 1,7 тыс кг/м3.

Цена, оправданная практикой.

Только сертифицированный товар, выпущенный согласно действующим стандартам, подлежит реализации. Из-за избыточных значений основных показателей применение этого легкого бетона несколько ограничено по сравнению с более низкими марками. Купить керамзитобетон М250 с доставкой можно на производственных комплексах высокой мощности, имеющих соответствующую сертификацию и опыт производства легкого бетона.

Из-за избыточных значений основных показателей применение этого легкого бетона несколько ограничено по сравнению с более низкими марками. Купить керамзитобетон М250 с доставкой можно на производственных комплексах высокой мощности, имеющих соответствующую сертификацию и опыт производства легкого бетона.

Стивен Дж. Хейд: отец индустрии легкого бетона

Из Concrete international , август 2009 г., стр. 35-38. Воспроизведено с разрешения Американского института бетона (www.concrete.org).

Стивен Дж. Хейд: отец индустрии легкого бетона Бремнер и Джон Райс

Строители давно осознали важность снижения плотности бетона при сохранении его долговечности и прочности. Римляне использовали естественные отложения везикулярных заполнителей, таких как пемза и шлак, в качестве предпочтительных заполнителей для своих конструкций, даже когда песок и речной гравий нормальной плотности были легко доступны. Примеры, которые все еще существуют сегодня, включают пирсы в порту Косы, построенные на западном побережье Италии вскоре после 273 г. до н.э. 1 и купол Пантеона диаметром 50 м (164 фута), построенный в 128 г. н.э. Адрианом. В Пантеоне внутреннюю изменчивость природных везикулярных заполнителей удалось обойти путем их ручной сортировки по плотности, что позволило уменьшить плотность бетона по мере увеличения высоты купола и уменьшения напряжений. 2

Примеры, которые все еще существуют сегодня, включают пирсы в порту Косы, построенные на западном побережье Италии вскоре после 273 г. до н.э. 1 и купол Пантеона диаметром 50 м (164 фута), построенный в 128 г. н.э. Адрианом. В Пантеоне внутреннюю изменчивость природных везикулярных заполнителей удалось обойти путем их ручной сортировки по плотности, что позволило уменьшить плотность бетона по мере увеличения высоты купола и уменьшения напряжений. 2

Однако изменчивость природных отложений вулканических агрегатов оставалась проблемой в течение почти 2000 лет, пока ее не решил Стивен Дж. Хейд (рис. 1), родившийся в Америке сын ирландских иммигрантов из Типпарэри. Его родители, Патрик Джозеф Хейд и его жена Бриджит, прибыли в Нью-Йорк со своей молодой семьей, имея при себе письмо из Ирландии, в котором говорилось, что у Патрика есть «аккредитация», что, несомненно, способствовало его делу, поскольку он с готовностью нашел работу у правительства в качестве подрядчика. инженер-строитель, ремонтирующий здания и мосты на Западе. 3 Стивен Хейд родился в 1861 году в Кеокуке, штат Айова, и с детства работал со своим отцом в Канзас-Сити, штат Миссури. После нескольких лет, проведенных в Сан-Франциско, Калифорния, Хайде вернулся домой, где он стал известен как производитель кирпича и строительный подрядчик, построив такие впечатляющие кирпичные здания, как здание Миссури на Чикагской выставке и Академия Лоретта. 4

инженер-строитель, ремонтирующий здания и мосты на Западе. 3 Стивен Хейд родился в 1861 году в Кеокуке, штат Айова, и с детства работал со своим отцом в Канзас-Сити, штат Миссури. После нескольких лет, проведенных в Сан-Франциско, Калифорния, Хайде вернулся домой, где он стал известен как производитель кирпича и строительный подрядчик, построив такие впечатляющие кирпичные здания, как здание Миссури на Чикагской выставке и Академия Лоретта. 4

Рис. 1: Изобретатель

Производство кирпича

При использовании ульевых печей с нисходящей тягой того времени производство кирпича было довольно неэффективным процессом, так как температура в печи сильно менялась. После того, как конкретная партия была «сожжена», продукт должен был быть отсортирован вручную. Обожженные кирпичи подходили для наружных работ из-за их устойчивости к проникновению дождя, а также к воздействию замерзания и оттаивания. Кирпичи «лососевые» (названные так из-за розового цвета) не обжигались полностью, но годились для внутренних работ.

Третья категория, «вздутые животы», попала в отбраковку и нанесла производителю значительные финансовые потери. Это были кирпичи, расположенные близко к источнику тепла в печи, которые нагревались слишком быстро, чтобы выделявшиеся в глине газы могли рассеяться, и, таким образом, расширялись более чем на треть от своего первоначального размера. Кирпичи, произведенные с определенными отложениями глины, сохраняли эту растянутую форму при охлаждении, что приводило к образованию пузырьковой внутренней структуры с практически не связанными пустотами, окруженными твердой, непроницаемой керамической матрицей.

Стивен Хейд обладал изобретательным и находчивым умом. Он видел ценность в дроблении отработанной кучи до нужного размера и включении ее в бетонную смесь. Это, по его мнению, может обеспечить последовательный способ производства легкого бетона, обладающего значительной прочностью и долговечностью. В письме своему племяннику Джорджу от 7 октября 1914 года он рассказал, как «сжег» некоторые материалы на заводе Ocean Shore Iron Works в Сан-Франциско. Он особо отметил, что «некоторые материалы настолько легкие, что плавают в воде». Он также упомянул, что у его конечного продукта не было слабых мест. Вместе с письмом он прислал образцы подготовленного им материала.

Он особо отметил, что «некоторые материалы настолько легкие, что плавают в воде». Он также упомянул, что у его конечного продукта не было слабых мест. Вместе с письмом он прислал образцы подготовленного им материала.

Производство агрегата

Хейд был настолько уверен в достоинствах своего нового материала, что 29 января 1914 г. нанял патентного поверенного. Впоследствии 18 февраля 1918 г. на имя Хейда был выдан патент США № 1 255 878. 5 патент распространяется на глинистый материал и конкретно упоминается «особая глина, сланец и сланцевая порода», подразумевая, что не все глинистые материалы подходят и что продукт необходимо нагревать до температуры 1220 ° C (2228 ° F) в течение примерно 2 часов. . В тексте патента Хейд заявил: «Мое изобретение относится к производству кирпича, плитки, терракоты и подобных формованных изделий». 6 Вернувшись из Сан-Франциско в Канзас-Сити, Хайде возглавил кирпичную компанию Flannigan-Zeller, где он имел доступ к печам для обжига кирпича, а также доступ к отходам производства кирпича (вздутиям), которые можно было дробить до подходящего размера. для проведения исследований по бетону низкой плотности.

для проведения исследований по бетону низкой плотности.

В разговоре с Уорреном Алленом помощник Хейда Лу Харрис рассказал, как они экспериментировали с шарами глины, которые помещали в разные места кирпичной печи. Их цель состояла в том, чтобы определить правильный температурно-временной режим для достижения свойств заполнителей, которые можно было бы использовать в бетонной смеси для получения оптимальных свойств бетона. В 1917, его испытания показали, что вращающуюся печь можно использовать для экономичного производства расширенного сланца, глины и сланца в больших количествах со свойствами, идентичными тем, которые производятся сегодня. 5

Суда-производители

Способность Hayde эффективно производить большое количество легкого заполнителя, идеально подходящего для изготовления высокопрочного, долговечного и низкопроницаемого бетона, была своевременной, так как на море она была встречена безотлагательно. судоходная промышленность, возникшая в результате подводных войн во время Первой мировой войны. В качестве строительного материала для лодок портландцементный бетон, вероятно, появился в 1848 году, когда Жан-Луи Ламбот построил гребную лодку для использования в пруду в своем поместье в Миравале, Франция. 7 При толщине корпуса от 30 до 40 мм (от 1,2 до 1,5 дюйма), длине 3,6 м (11,8 фута) и ширине 1,35 м (4,4 фута) лодка имела успех. Если не считать дыры в дне, из-за которой он затонул, он был найден в хорошем состоянии около 100 лет спустя, когда его выкопали из грязи и выставили на конференции по бетону в Париже. Первое океанское бетонное судно было построено в 1917 году. Норвежское судно водоизмещением 400 тонн (440 тонн) и длиной 26 м (85 футов) было построено в 1917 году.0003 Namsenfjord продемонстрировал морским проектировщикам возможности и ограничения использования обычного бетона в качестве материала. 8

В качестве строительного материала для лодок портландцементный бетон, вероятно, появился в 1848 году, когда Жан-Луи Ламбот построил гребную лодку для использования в пруду в своем поместье в Миравале, Франция. 7 При толщине корпуса от 30 до 40 мм (от 1,2 до 1,5 дюйма), длине 3,6 м (11,8 фута) и ширине 1,35 м (4,4 фута) лодка имела успех. Если не считать дыры в дне, из-за которой он затонул, он был найден в хорошем состоянии около 100 лет спустя, когда его выкопали из грязи и выставили на конференции по бетону в Париже. Первое океанское бетонное судно было построено в 1917 году. Норвежское судно водоизмещением 400 тонн (440 тонн) и длиной 26 м (85 футов) было построено в 1917 году.0003 Namsenfjord продемонстрировал морским проектировщикам возможности и ограничения использования обычного бетона в качестве материала. 8

Хотя везикулярные вулканические заполнители были испытаны и были признаны способными уменьшить собственный вес судов до приемлемого уровня, внутренняя изменчивость отложений заполнителей была такова, что требуемая высокая прочность не могла быть получена на постоянной основе. Хайде был патриотом, и, понимая, что его продукт, который вскоре будет запатентован, может помочь в военных действиях, он бесплатно предложил его правительству на время войны при условии, что Хайдит, имя которого данный продукт из легкого заполнителя, был произведен государством, а не независимым подрядчиком. 9

Хайде был патриотом, и, понимая, что его продукт, который вскоре будет запатентован, может помочь в военных действиях, он бесплатно предложил его правительству на время войны при условии, что Хайдит, имя которого данный продукт из легкого заполнителя, был произведен государством, а не независимым подрядчиком. 9

Его предложение было сделано в письме от 18 февраля 1918 года на имя директора Департамента строительства бетонных кораблей Корпорации аварийного флота США, Вашингтон, округ Колумбия. Ответ был предоставлен 6 марта в письме, подписанном R.G.J. Виг в качестве главного инженера и парафирован C.W.B. (Карл В. Бойнтон). В письме выражался интерес к «обожженной глине как заполнителю бетона при строительстве лодок» и предполагалось, что материал может быть разработан до такой степени, что он даст нам требуемую прочность и в то же время существенно уменьшит вес бетона. ». Последующие испытания подтвердили, что керамзит можно использовать для производства бетона 28 МПа (4000 фунтов на квадратный дюйм) с плотностью 169. 7 кг/м3 (106 фунтов/фут3).

7 кг/м3 (106 фунтов/фут3).

Учитывая опыт Хайде в изготовлении высококачественного легкого заполнителя с использованием вращающейся печи, было удивительно, что первое судно, построенное Департаментом аварийного судостроения, было построено с использованием заполнителя из гораздо менее эффективных печей с ульями с нисходящей тягой в Бирмингеме, Алабама. . Было произведено достаточно материала для поставки бетона для 272-тонного (300-тонного) Atlantis , спущенного на воду в декабре 1918 года. Вторым бетонным кораблем был Selma 9.0004 , длиной 132 м (434 фута), шириной 13 м (43 фута) и полной грузовой осадкой 8 м (26 футов). Корпус корабля имел толщину 127 мм (5 дюймов) по днищу и 100 мм (4 дюйма) по бортам. Покрытие арматуры составляло всего около 16 мм (5/8 дюйма). Заполнители, используемые для строительства Selma , были изготовлены компанией Atlas Cement Company в Ганнибале, штат Миссури, с использованием метода вращающейся печи. В общей сложности 6670 тонн (7350 тонн) вспененных заполнителей было отгружено компании Fred T. Ley, оператору государственной верфи в Мобиле, Алабама.

Ley, оператору государственной верфи в Мобиле, Алабама.

Хорошие характеристики легкого заполнителя, произведенного во вращающейся печи, при использовании для строительства бетонных кораблей не были упущены государственным служащим Карлом Бойнтоном, который приступил к организации патента, покрывающего то, что по существу охватывалось патентом Хейда. Это особенно удивительно, поскольку Бойнтон сказал Аппо, одному из партнеров Хайде в компании Haydite, что «этот процесс… был совершенно вне его знаний о сжигании материалов и процессах сжигания». 7 мая 1928 года в Апелляционном суде округа Колумбия было вынесено решение о том, что суд «убежден, что Бойнтон узнал об изобретении от Хейда и что Хейд имеет право на присуждение приоритета». Ключевой уликой по делу было письмо, которое Хейд написал своему племяннику Джорджу. Ходатайство о повторном слушании было отклонено 1 июня 1928. К сожалению, эта победа пришла примерно через 16 дней после того, как Хайде умер, путешествуя по железной дороге из Монреаля в Канзас-Сити.

Реликвии

Atlantis разбивает обломки на Кристал-Бич на южной оконечности Кейп-Мей, штат Нью-Джерси. Один из авторов посетил место крушения примерно в 1980 году и обнаружил бетон очень низкого качества. Selma был затоплен несколько десятилетий назад у берегов Галвестона, штат Техас. Один из авторов посетил Selma в 1985 году и заметил, что бетон в целом был в отличном состоянии, а отпечатки опалубочных досок все еще были отчетливо видны — даже у ватерлинии. Как и в случае с бетонными кораблями времен Второй мировой войны, главная палуба повреждена в основном из-за неправильной практики бетонирования. Тем не менее, бетон в целом был в хорошем состоянии и показывает, чего можно ожидать от бетона, изготовленного из легких заполнителей, произведенных во вращающихся печах.

Создание наследия

Исследования Хайде, начавшиеся примерно в 1897 году, к 1917 году установили основные параметры производства заполнителей, которые привели к созданию современной легкой бетонной промышленности. Температурный режим и степень расширения агрегатов с годами остаются неизменными. Для современных дизайнеров большое преимущество, что они могут с уверенностью оглянуться назад на девятидесятилетний опыт работы с этим практически неизменным продуктом, изобретенным и запущенным в коммерческое производство Стивеном Хейдом. Другими словами, Хайде с первого раза все сделал правильно, зарегистрировав свой продукт под названием «Haydite».

Температурный режим и степень расширения агрегатов с годами остаются неизменными. Для современных дизайнеров большое преимущество, что они могут с уверенностью оглянуться назад на девятидесятилетний опыт работы с этим практически неизменным продуктом, изобретенным и запущенным в коммерческое производство Стивеном Хейдом. Другими словами, Хайде с первого раза все сделал правильно, зарегистрировав свой продукт под названием «Haydite».

Хотя Хейд был успешным строительным подрядчиком и финансистом, который был директором Bankers’ Trust Company, не было обнаружено никаких записей о том, что он извлек большую выгоду из своих трех десятилетий исследований, даже несмотря на то, что он практически единолично развивал производство легкого бетона. . Однако в современных записях он описывается как предприимчивый и решительный бизнесмен, «который внес существенный вклад в архитектурное украшение города и который во время трудовых конфликтов занял позицию, которая снискала ему постоянную благодарность профсоюзов. ” 4

” 4

Патент Хайда продолжал жить после его смерти. После его смерти патент и права на производство перешли к его вдове Китти Хейд (ранее Кэтрин М. Макфаррелли). Когда Китти состарилась и стала психически больной, права перешли к ее компаньону, финансисту Уильяму Р. Стэнли. Перед своей смертью в разгар Великой депрессии Стэнли продал патентные права другим. Хотя патент оставался в силе до 1947 года, родственники Стивена Хейда ничего от него не выиграли — факт, который по сей день раздражает большую семью. 10

Ссылки

1. Бремнер, Т.В., и Холм, Т.А., «Высокоэффективные легкие бетоны», Материалы второго Международного симпозиума CANMET/ACI по достижениям в технологии бетона, SP-154, В.М. Малхотра, изд., Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1995, стр. 1-80.

2. Бремнер Т.В.; Холм, Т.А.; и Степанова В.Ф., «Легкий бетон — проверенный материал тысячелетиями», Труды достижений в области цемента и бетона, С.Л. Сакар и М. В. Груцек, редакторы, Университет Нью-Гэмпшира, Дарем, Нью-Хэмпшир, 1994, стр. 37-51.

В. Груцек, редакторы, Университет Нью-Гэмпшира, Дарем, Нью-Хэмпшир, 1994, стр. 37-51.

3. Уитни, К.В., Канзас-Сити, штат Миссури: его история и его жители, 1800–1908 гг., т. 3, 1908 г., стр. 134–135.

4. Архитектор и строитель Канзас-Сити, т. 20, № 11, ноябрь 1905 г., с. 12.

5. Хайде против Бринтона, 26F.2d 987 (округ округа Колумбия, 1928 г.).

6. Патент США № 1 255 878 (выдан 12 февраля 1918 г.).

7. Фишер К.В., «Лодка Ламбота — личное открытие», Бетон, ноябрь 1967 г., стр. 380-382.

8. Бремнер Т.В.; Холм, Т.А.; и Морган, Р.Д., «Бетонные суда — извлеченные уроки», Материалы Третьей международной конференции CANMET/ACI по бетону в морской среде, SP-163, В.М. Малхотра, изд., Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1996, стр. 151-170.

9. Канзас-Сити Стар, 11 июня 1928 г.

10. Беседа с Джоном Хейдом из Канзас-Сити, Миссури, потомком брата Стивена Дж. Хейда.

Т.В. Бремнер, FACI, FCSCE, является заслуженным профессором и почетным профессором гражданского строительства Университета Нью-Брансуика, Нью-Брансуик, Канада. Он бывший президент Атлантического отделения ACI. Он получил премию ACI Cedric Wilson Award в 1988 году и награду ACI Construction Practice в 1989 году, а также был председателем комитетов ACI 122, Тепловые свойства и характеристики бетонных и каменных систем, и 213, Легкий заполнитель и бетон.

Он бывший президент Атлантического отделения ACI. Он получил премию ACI Cedric Wilson Award в 1988 году и награду ACI Construction Practice в 1989 году, а также был председателем комитетов ACI 122, Тепловые свойства и характеристики бетонных и каменных систем, и 213, Легкий заполнитель и бетон.

Член МСА Джон Райс является президентом Института расширенного сланца, глины и сланца, Солт-Лейк-Сити, Юта. В состав его комитетов входят Консультативный комитет Совета директоров ACI по устойчивому развитию и комитеты ACI 211 по дозированию бетонных смесей; 301, Технические характеристики бетона; 302, Устройство бетонных полов; и 308, Отверждение бетона.

Патент США на элементы стен, потолка или крыши с теплоизоляционными свойствами с одной стороны и звукоизоляционными свойствами с другой Патент (Патент № 5,685,124 выдан 11, 19 ноября97)

Изобретение относится к элементам стен, перекрытий или крыш для зданий панельного строительства, которые изготавливаются из древесины или погонажных древесных материалов и на которые наносится облицовка из дерева, древесных материалов, гипсокартонных плит, цементно-волокнистых плит и т. п. крепятся с одной или обеих сторон, в которых их полые пространства заполнены звуко- и теплоизоляционными материалами.

п. крепятся с одной или обеих сторон, в которых их полые пространства заполнены звуко- и теплоизоляционными материалами.

Известные элементы стен, потолка или крыши в основном состоят из деревянной каркасной конструкции, облицованной ребрами из дерева или древесных материалов, с нанесенным с обеих сторон шпоном, в котором ребра соответствуют прямоугольной доске, стоящей вертикально, широкие поверхности которой образуют прямой угол со шпоном. Полые пространства, образованные таким образом, предпочтительно заполняют легкими изоляционными материалами из минерального волокна, изоляционными материалами из растительного волокна, пробкой и т.п.

Недостаток таких элементов заключается в том, что при использовании легких изоляционных материалов достигаются хорошие показатели тепло- и звукоизоляции, а хорошие показатели звукоизоляции корпусного звука могут быть достигнуты только при повышенных затратах на строительство, в виде отдельных снарядов, дополнительное утяжеление снарядов и т. п. Это означает, особенно принимая во внимание статическую несущую способность таких элементов, большие затраты на монтаж, который в большинстве случаев приходится производить строителю.

п. Это означает, особенно принимая во внимание статическую несущую способность таких элементов, большие затраты на монтаж, который в большинстве случаев приходится производить строителю.

Кроме того, известные элементы используются, в частности, в одно- и двухэтажном строительстве, поскольку их несущая способность ограничена расположением и размерами полотна и изоляционного материала, соответствующими строительной физике. В противном случае это приводит к многоэтажному строительству, к повышенным затратам на строительство в виде отдельных рамных и несущих конструкций, слоев стяжек, стропил и т.п., к которым надлежащим образом присоединяются известные панельные элементы, чтобы избежать слишком большого количества звуковых и тепловых помех. перемычки в стене, потолке или самих элементах крыши.

Цель данного изобретения состоит в том, чтобы избежать недостатков первоначально описанного типа и создать легкие элементы стен, потолка или крыши, которые могут быть использованы универсальным образом для зданий панельной конструкции с хорошими звуковыми и тепловыми свойствами, которые могут производиться промышленным способом на высоком уровне производства и должен быть просто подходящим образом подключен изготовителем. Кроме того, целью настоящего изобретения является создание стеновых и потолочных элементов с высокой несущей способностью, которые без значительных дополнительных каркасных или несущих конструкций делают возможным многоэтажный способ возведения в панельном домостроении, при котором толщина элементов не выше, чем в известных продуктах.

Кроме того, целью настоящего изобретения является создание стеновых и потолочных элементов с высокой несущей способностью, которые без значительных дополнительных каркасных или несущих конструкций делают возможным многоэтажный способ возведения в панельном домостроении, при котором толщина элементов не выше, чем в известных продуктах.

В соответствии с изобретением эта цель достигается тем, что сначала из древесины или формованных древесных материалов изготавливают конструкцию из фальцованных пластин (или конструкцию из фальцованных пластин), которая в конечном изделии принимает в основном функцию несущей статической нагрузки. В случае деревянных досок, соединенных на сдвиг, конструкция фальцованной пластины в поперечном сечении соответствует контурам прямоугольных равнобедренных треугольников. При использовании погонажных древесных материалов в дополнение к ранее описанной форме возможны трапециевидные контуры, бочкообразные и синусоидальные контуры фальцованной пластинчатой конструкции. Все фальцевые плиточные конструкции или фальцевые плиточные конструкции снабжены плоскими ребристыми поверхностями, на которых может происходить крепление шпона, а соответствующий шпон для чистовых поверхностей может быть подготовлен или снабжен дополнительными обечайками в соответствии с требованиями.

Все фальцевые плиточные конструкции или фальцевые плиточные конструкции снабжены плоскими ребристыми поверхностями, на которых может происходить крепление шпона, а соответствующий шпон для чистовых поверхностей может быть подготовлен или снабжен дополнительными обечайками в соответствии с требованиями.

Пустоты, образованные конструкцией из фальцованного листа или конструкцией из фальцованного листа, можно заполнить следующим образом.

Наружные стеновые элементы могут быть облицованы с обеих сторон и снабжены заполнением полых пространств таким образом, чтобы легкие теплоизоляционные материалы, такие как материалы из минерального волокна, материалы из растительного волокна, кусочки бумаги, пробка, вспененные материалы и т.п. наибольшая доля на единицу площади, измеренная в плоскости поверхности фальцованной плиты-конька, тяжелых аккумулирующих материалов с хорошей теплоизоляционной способностью, таких как газобетон или бетонобетонированный керамзит и т.п., либо покрытия песком, гравием , пемза, шлак, газообразная лава, керамзит и т. п. занимают наибольшую долю на единицу площади со стороны помещения.

п. занимают наибольшую долю на единицу площади со стороны помещения.

В случае квартирных перегородок и внутренних стен установка соответствующей облицовки и опционально дополнительных оболочек, а также устройство заполнения может осуществляться в соответствии с местными условиями.

В потолочном элементе согласно изобретению с облицовкой с обеих сторон все полые пространства могут быть заполнены легкими теплоизоляционными материалами и — в сочетании с подходящей внешней оболочкой — могут быть собраны в неизолированную крышу. Кроме того, такие элементы, предлагаемые согласно изобретению, как правило, могут быть использованы в качестве элементов, разграничивающих внешний воздух, если они выполнены с соответствующей облицовкой и внешней оболочкой.

Потолочные элементы по настоящему изобретению, которые находятся под теплоизолированной крышей в качестве потолка самого верхнего этажа, могут быть облицованы только со стороны помещения, а образовавшиеся таким образом полые пространства, а также пустые пространства конструкции из фальцованных плит или конструкции из фальцованных плит со стороны крыши заполнены теплоизоляционными материалами.

Внутренние потолочные элементы могут быть выполнены в двух различных вариантах согласно изобретению.

1.) Внутренние потолочные элементы могут состоять из фальцованной пластинчатой конструкции (или фальцованной пластинчатой конструкции), облицованной с обеих сторон, полые пространства которой заполнены таким образом, что легкие теплоизоляционные материалы встроены в полые пространства над облицовкой помещения стороны, а в полых пространствах под верхней облицовкой может быть предусмотрено покрытие вышеуказанными веществами или заполнение газобетонами и т.п. Такие потолочные элементы могут иметь известную структуру пола на верхней стороне и быть готовыми к покрытию или покраске, или с деревянными панелями и т.п. на нижней стороне. Этот предлагаемый вариант осуществления позволяет получить очень устойчивые потолочные элементы с большими свободными длинами пролетов.

2. Внутренние потолочные элементы могут состоять из фальцованной пластинчатой конструкции (или фальцованной листовой конструкции), облицованной только с нижней стороны, полые пространства которой, образованные облицовкой, заполнены, как указано в пункте 1. , и которые заполнены застройщик на верхней стороне с покрытием из песка, гравия и т. д. Конструкция пола выполняется известным способом на материале покрытия, либо с лежащими на соответствующих расстояниях лагами настила, с промежуточными изоляционными материалами и сухими бесшовными полами , древесно-стружечных плит и паркета, лежащих поверх них, или на уложенной на них звукоизоляции с полами, уложенными плавающим способом. В этом предложенном варианте можно избежать неблагоприятных путей передачи звука к боковым компонентам для корпусного шума.

, и которые заполнены застройщик на верхней стороне с покрытием из песка, гравия и т. д. Конструкция пола выполняется известным способом на материале покрытия, либо с лежащими на соответствующих расстояниях лагами настила, с промежуточными изоляционными материалами и сухими бесшовными полами , древесно-стружечных плит и паркета, лежащих поверх них, или на уложенной на них звукоизоляции с полами, уложенными плавающим способом. В этом предложенном варианте можно избежать неблагоприятных путей передачи звука к боковым компонентам для корпусного шума.

Преимущество этих стеновых, потолочных или кровельных элементов, предлагаемых в соответствии с изобретением, заключается в том, что с обеих сторон конструкции из фальцованных пластин или конструкции из фальцованных пластин образуются пустые пространства, которые позволяют заполнение таким образом, что выгодное композиционное действие в отношении к звуковым и тепловым свойствам возможно за счет подходящей комбинации различных изоляционных материалов в сочетании с материалом складчатой пластинчатой конструкции. Материалы различной плотности и состава, такие как рыхлые волокнистые материалы, войлок, твердые тела, покрытия и т. д., могут комбинироваться друг с другом, так что обеспечивается как изоляция воздушного и структурного шума, так и необходимые значения К и тепло- масса, эффективная при хранении, может быть достигнута без дополнительных затрат на строительство.

Материалы различной плотности и состава, такие как рыхлые волокнистые материалы, войлок, твердые тела, покрытия и т. д., могут комбинироваться друг с другом, так что обеспечивается как изоляция воздушного и структурного шума, так и необходимые значения К и тепло- масса, эффективная при хранении, может быть достигнута без дополнительных затрат на строительство.

Кроме того, в этом изобретении разветвление звука, более длинный путь передачи между шпоном и меньшие площади прямой передачи звука между полотнами и шпоном достигаются за счет конструкции из фальцованных пластин или конструкции из фальцованных пластин, чем в известных стеновых и потолочные элементы с одинаковой несущей способностью.

Преимуществом данного изобретения также является то, что при высоком механическом уровне производства и низких затратах строителя на сборку компоненты для различных требований могут быть изготовлены с одной и той же базовой структурой. В частности, если фальцованная плитная конструкция из формованных древесных материалов, таких как известная ориентированно-стружечная плита или фанерно-полосная древесина, изготавливается и теперь снабжается соответствующим шпоном и заполнением полого пространства, то получаются элементы с высокой несущей способностью, которые в будущее может сделать возможным гораздо более низкие затраты на многоэтажный многоквартирный дом, чем это было возможно с ранее известными продуктами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах варианты осуществления изобретения представлены в качестве примеров:

Фиг. 1 представляет собой элемент стены, потолка или крыши согласно первому варианту осуществления изобретения в поперечном сечении;

РИС. 2 — потолочный элемент по второму варианту в поперечном сечении;

РИС. 3 — элемент стены, потолка или крыши согласно третьему варианту осуществления в поперечном сечении; и

РИС. 4 представляет собой вид в перспективе конструкции стенового элемента согласно первому варианту осуществления с добавленными внутренней и внешней оболочками.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

РИС. 1 показан в качестве примера элемент стены, потолка или крыши, предлагаемый согласно изобретению, с конструкцией 1 из фальцованных пластин, выполненной из треугольных гладкостроганных досок 3, каждая из которых снабжена углом 45°. фаски, которые соединяются под прямым углом струбцинами и клеем. Шпон с обеих сторон (например, плиты OSB) 4, 5 приклеивают к плоским ребристым поверхностям, образованным фасками. Пустоты, образованные в этом случае шпоном 5, заполнены теплоизоляционными материалами 6, пустоты, образованные шпоном 4, заполнены покрытиями 7, такими как, например, песок, гравий, пемза, газообразная лава, вспученные вещества и т.п. , либо же с тяжелыми, клиновидными твердыми телами из газобетонов, керамзитобетона и т.п.

фаски, которые соединяются под прямым углом струбцинами и клеем. Шпон с обеих сторон (например, плиты OSB) 4, 5 приклеивают к плоским ребристым поверхностям, образованным фасками. Пустоты, образованные в этом случае шпоном 5, заполнены теплоизоляционными материалами 6, пустоты, образованные шпоном 4, заполнены покрытиями 7, такими как, например, песок, гравий, пемза, газообразная лава, вспученные вещества и т.п. , либо же с тяжелыми, клиновидными твердыми телами из газобетонов, керамзитобетона и т.п.

В качестве другого примера на фиг. 2 показан вариант выполнения потолочного элемента, предлагаемого согласно изобретению, с фальцованной пластинчатой конструкцией 1 из обструганных с обеих сторон досок 8, узкие в продольном направлении стороны которых выполнены призматическими двумя одинаковыми под углом 45°. фаски каждая и соединены под прямым углом угловыми шпунтованными деревянными рейками 9, хомутами и клеем, так что каждая по две фаски образуют ребристую поверхность, к которой с нижней стороны приклеен шпон 5. Пустоты, образованные шпоном 5, заполняются теплоизоляционными материалами 6. Пустоты, образующиеся на верхней стороне фальцованной конструкции из плит, строители заполняют тяжелыми укрывными материалами 7, обладающими хорошими звукоизоляционными свойствами и на которой можно уложить известную конструкцию пола.

Пустоты, образованные шпоном 5, заполняются теплоизоляционными материалами 6. Пустоты, образующиеся на верхней стороне фальцованной конструкции из плит, строители заполняют тяжелыми укрывными материалами 7, обладающими хорошими звукоизоляционными свойствами и на которой можно уложить известную конструкцию пола.

Например, на фиг. 3 показан элемент стены, потолка или крыши, в котором фальцованная пластинчатая конструкция 2 состоит из базовой конструкции, соответствующей контурам прямоугольного равнобедренного треугольника, в которой впадины, соответствующие техническим условиям изготовления форм, закруглены так же, как и края ребристых поверхностей.

Структура фальцованная пластинчатая 2 изготавливается в части соответствующих размеров из погонажных древесных материалов, таких как, например, ОСП, шпон-полоса и т.п. с плоскими ребристыми поверхностями, к которым с обеих сторон приклеивается шпон 4, 5 . Все образовавшиеся таким образом полые пространства заполняются теплоизоляционными материалами 6. Этот элемент, снабженный внутренней пароизоляцией и соответствующей наружной оболочкой, может быть целесообразно монтироваться в неутепленную крышу или использоваться в качестве перекрытия самого верхнего этажа. под утепленной крышей. В дальнейшем этот элемент можно использовать как теплоизоляционную, несущую стену, если не предъявляются высокие требования по звукоизоляции.

Этот элемент, снабженный внутренней пароизоляцией и соответствующей наружной оболочкой, может быть целесообразно монтироваться в неутепленную крышу или использоваться в качестве перекрытия самого верхнего этажа. под утепленной крышей. В дальнейшем этот элемент можно использовать как теплоизоляционную, несущую стену, если не предъявляются высокие требования по звукоизоляции.

РИС. 4 показан в качестве окончательного примера элемент стены, ограниченный снаружи, на фальцованную конструкцию 1 плиты OSB (например, связка V100) 5 с внешней стороны приклеена плита OSB (например, связка V20) 4. приклеивается со стороны помещения. Внешняя оболочка состоит из прибитого шпунтованного профиля 12 из ели, внутренней оболочки из пароизоляции 10 и прибитой гипсокартонной плиты 11, подготовленной под чистовую поверхность. В наружные полые пространства подходящим образом вставляются клинья из войлока минеральной ваты 6, клинья соответствующей формы из пенобетонно-связанных зерен керамзита 7, желательно плотностью >900 кг/м 3 , скреплены внутри гибкими клеями в пустотах.