Содержание

Как производят газобетон. — Как это сделано, как это работает, как это устроено — LiveJournal

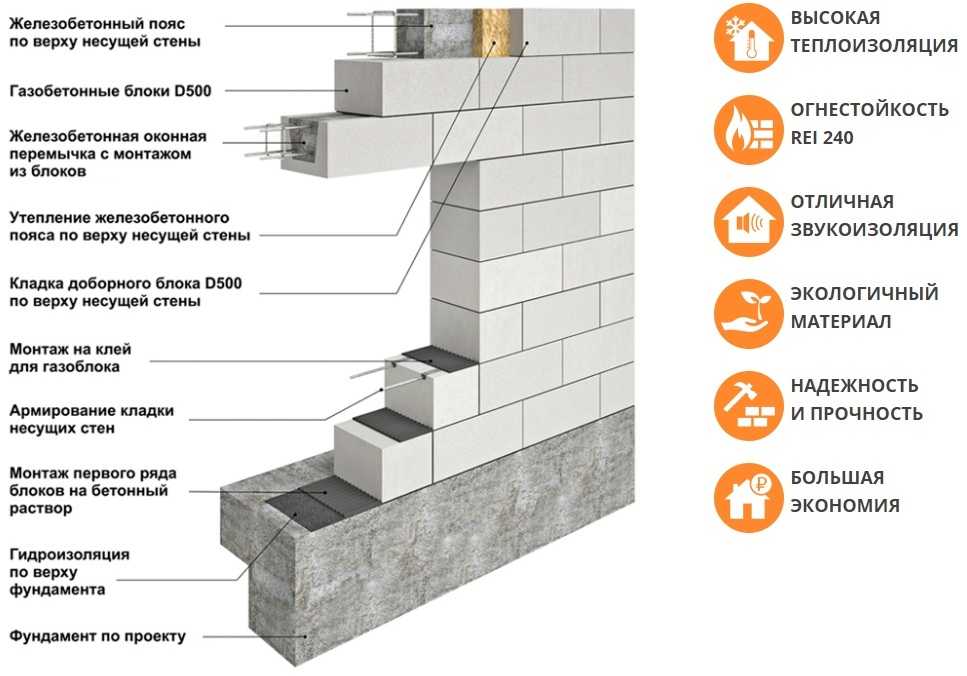

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

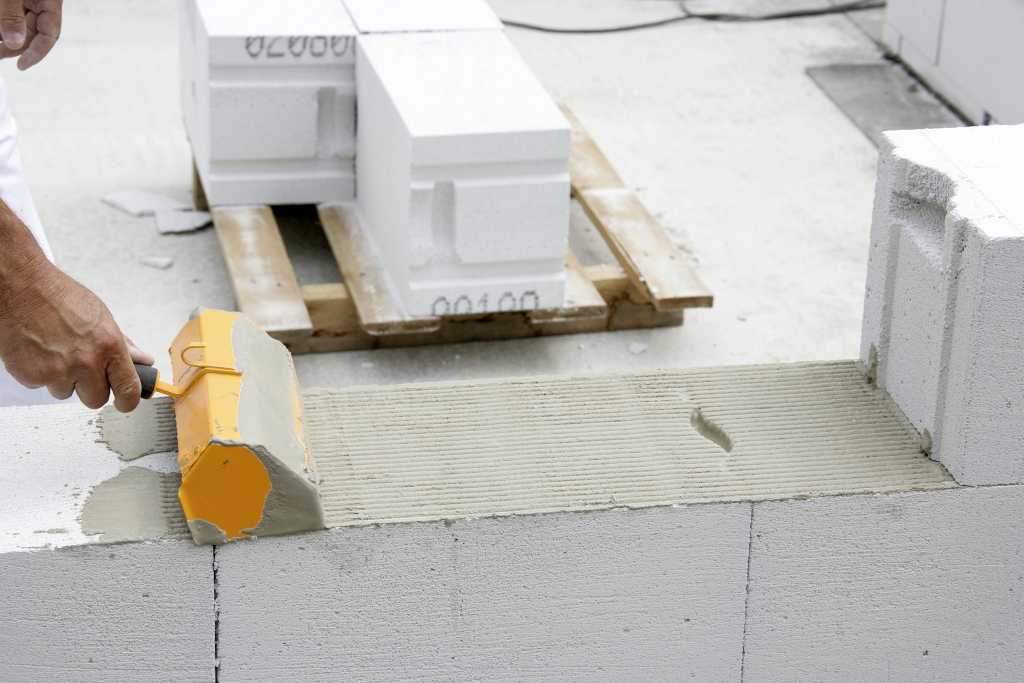

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Немного видео с производства:

Взят у victorborisov в Производство газобетонных блоков

Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

Tags: Московская область, завод, кирпич, производство

Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков. В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Строительство вашей мечты: рынок автоклавного газобетона — пошаговое руководство по строительству

Автоклавный газобетон (АГБ) является выгодной альтернативой для недорогого строительства, особенно в развивающихся регионах.

ПОРТЛЕНД, ОР, СОЕДИНЕННЫЕ ШТАТЫ, 20 февраля 2023 г. /EINPresswire.com/ — Автоклавный газобетон (AAC) — это легкий сборный пенобетонный строительный материал, завоевавший популярность в строительной отрасли. Он сделан из смеси песка, цемента, извести и воды, а также пенообразователя, который создает небольшие, равномерно распределенные воздушные карманы в смеси.

Процесс производства газобетона включает смешивание сырья и затем заливку смеси в формы. После того, как смесь залита, ей дают высохнуть в течение нескольких часов. После отверждения формы удаляются, а блоки или панели транспортируются в автоклав, где они подвергаются отверждению паром под высоким давлением и температурой. Именно этот процесс придает AAC его уникальные свойства, в том числе прочность, долговечность и изоляцию.

Загрузите бесплатный образец отчета:

https://www.alliedmarketresearch.com/request-sample/9056

Согласно новому отчету, опубликованному Allied Market Research, объем мирового рынка автоклавного ячеистого бетона (AAC), как ожидается, достигнет 26,9 млрд долларов США в 2027 году с 17,1 млрд долларов США в 2019 году, увеличившись в среднем на 7,2% в период с 2020 по 2020 год. 2027.

2027.

Одним из основных преимуществ газобетона является его малый вес, что облегчает его транспортировку и установку. Воздушные карманы, образующиеся в процессе смешивания, также делают его отличным изолятором, который может значительно снизить потребление энергии и снизить затраты на нагрев и охлаждение. Кроме того, AAC огнеупорен, устойчив к насекомым и не гниет, что делает его популярным выбором для строительства в районах, подверженных стихийным бедствиям.

Купить этот исследовательский отчет (страницы PDF с выводами, диаграммами, таблицами, рисунками) @

https://www.alliedmarketresearch.com/checkout-final/a93246acf8eebb6091c93918d6983f91

Автоклавный газобетон также известен как автоклавный легкий бетон, газобетона, пенобетона, ячеистого бетона автоклавного твердения или пористого бетона и является легкой альтернативой для строительства стен и других ненесущих элементов. AAC обычно доступен в виде панелей, блоков и других материалов, которые можно использовать для облицовки стен, полов, кровли, перегородок и т. д. Этот тип бетона в основном состоит примерно на 80% из воздуха, индуцированного расширительным агентом для снижения плотности и общего веса продукта. AAC также известен своей экологической устойчивостью, так как он изготовлен из натуральных нетоксичных материалов и не производит никаких токсичных выбросов в процессе производства.

д. Этот тип бетона в основном состоит примерно на 80% из воздуха, индуцированного расширительным агентом для снижения плотности и общего веса продукта. AAC также известен своей экологической устойчивостью, так как он изготовлен из натуральных нетоксичных материалов и не производит никаких токсичных выбросов в процессе производства.

Ведущие игроки:

Основные игроки, работающие в отрасли автоклавного газобетона (AAC), включают Aercon AAC, AKG Gazbeton, Bauroc AS, Ballarpur Industries Limited (BILT), HIL Limited, CSR Ltd., Forterra plc, H+H International A/S, JK Laxmi Cement Ltd. и Xella International GmbH.

Региональный анализ:

Глобальный рынок автоклавного ячеистого бетона (AAC) проанализирован в Северной Америке (США, Канада и Мексика), Европе (Великобритания, Германия, Франция и остальные страны Европы), Азиатско-Тихоокеанском регионе (Китай). , Индия, Япония и остальные страны Азиатско-Тихоокеанского региона) и LAMEA (Латинская Америка, Ближний Восток и Африка). Ожидается, что Азиатско-Тихоокеанский регион будет занимать наибольшую долю рынка в течение всего периода исследования, и ожидается, что LAMEA будет расти самыми быстрыми темпами.

Ожидается, что Азиатско-Тихоокеанский регион будет занимать наибольшую долю рынка в течение всего периода исследования, и ожидается, что LAMEA будет расти самыми быстрыми темпами.

Дэвид Корреа

Allied Analytics LLP

+ +1 503-894-6022

напишите нам здесь

Посетите нас в социальных сетях:

Facebook

Twitter

LinkedIn

Вы только что прочитали:

Каналы распространения :

Строительная промышленность, технологии

Приоритетом EIN Presswire является прозрачность источника. Мы не допускаем непрозрачных клиентов, и наши редакторы стараются тщательно отсеивать ложный и вводящий в заблуждение контент.

Как пользователь, если вы видите что-то, что мы пропустили, сообщите нам об этом. Ваша помощь приветствуется. EIN Presswire, Интернет-новости для всех, Presswire™,

пытается определить некоторые границы, разумные в современном мире. Пожалуйста, смотрите наш

Пожалуйста, смотрите наш

Редакционные правила

Чтобы получить больше информации.

Отправить пресс-релиз

Области применения изделий из ячеистого бетона автоклавного твердения

Перейти к основному содержанию

Дэниел Сяо

Дэниел Сяо

Завод / завод по производству блоков и панелей из газобетона из Китая Luoyang APEX Trading Co., Ltd. — Менеджер по внешней торговле

Опубликовано 16 апреля 2021 г.

+ Подписаться

Газобетон на основе кремнеземистых материалов (песок, зола-уноса, кремнеземсодержащие хвосты и др. ) и известняковых материалов (известь, цемент) в качестве основного сырья, смешанного с порообразователем (алюминиевой пудрой) и замесным способом , смешивание и заливка , Предварительное отверждение, резка, автоклавирование, отверждение и другие процессы из легких пористых силикатных продуктов.

) и известняковых материалов (известь, цемент) в качестве основного сырья, смешанного с порообразователем (алюминиевой пудрой) и замесным способом , смешивание и заливка , Предварительное отверждение, резка, автоклавирование, отверждение и другие процессы из легких пористых силикатных продуктов.

Ненесущие блоки являются наиболее широко производимыми и используемыми. Насыпная плотность обычно составляет 500 кг/м3 и 600 кг/м3. Они в основном используются в заполнении стен и перегородок в конструкции без нагрузки; насыпная плотность несущих блоков 700 кг/м3 и 800 кг/м3, воспринимают нагрузку после специальной обработки конструкции в здании; объемная плотность теплоизоляционного блока обычно составляет 300 кг/м3 и 400 кг/м3, в основном используется для теплоизоляции зданий; кровельные панели и стеновые панели. Все они представляют собой армированные газобетонные плиты, и их армирование различается в зависимости от использования. Каковы основные области применения газобетонных изделий?

1. Высотное каркасное здание. Доказано годами практики. Применение газобетона в высотных каркасных зданиях экономично и целесообразно, особенно использование блоков для возведения внутренних и наружных стен, что общепризнано обществом.

Высотное каркасное здание. Доказано годами практики. Применение газобетона в высотных каркасных зданиях экономично и целесообразно, особенно использование блоков для возведения внутренних и наружных стен, что общепризнано обществом.

2. Здания в сейсмостойких районах. Благодаря легкому весу газобетона сейсмическая сила здания невелика, что выгодно для сейсмостойкости. По сравнению с кирпично-бетонным зданием, в том же здании, в тех же условиях землетрясения, степень повреждения землетрясением отличается уровнем укрепления при землетрясении, например, кирпично-бетонное здание. Когда укрепление достигает 7 градусов, оно будет разрушено. , при этом газобетонное здание не разрушится, когда крепость достигнет 6 градусов. Во время землетрясения в Хайчэне в 19 г.75, более 30 зданий из пористого бетона получили незначительные повреждения, а соседние кирпично-бетонные здания получили серьезные повреждения. Когда в 1976 году произошло землетрясение в Таншане, пятиэтажное несущее здание из газобетона в Байцзячжуане, Пекин, имело собственный вес всего 700 кг/м2. В то время, когда сила землетрясения была 6 баллов, новых трещин после землетрясения не появилось. Однако в нижней части четырехэтажного дома смешанной застройки на высоте 50 м имелись большие косые трещины.

В то время, когда сила землетрясения была 6 баллов, новых трещин после землетрясения не появилось. Однако в нижней части четырехэтажного дома смешанной застройки на высоте 50 м имелись большие косые трещины.

3. Здания в районах с суровым холодом. Газобетон обладает хорошими теплоизоляционными показателями. Теплоизоляционный эффект стены толщиной 200 мм эквивалентен эффекту 49 мм.Кирпичная стена толщиной 0 мм, потому что она имеет выдающиеся архитектурно-экономические эффекты в холодных регионах и конкурентоспособна.

4. Конструкция мягкого основания. При тех же условиях основания количество слоев газобетонных зданий может быть увеличено, что экономически выгодно. Основными недостатками газобетона являются большая усадка, низкий модуль упругости и боязнь промерзания. Поэтому газобетон не подходит для следующих случаев: температура выше 80 ℃, среда с опасностями кислоты и щелочи; длительно влажная среда, особенно в холода Особое внимание следует уделить региону.

Сравнение свойств автоклавной газобетонной панели и блоков

22 июня 2021 г.

Преимущества стеновых панелей из газобетона (AAC) в строительстве

8 февраля 2021 г.

Эксплуатационные характеристики панели AAC

25 января 2021 г.

Вопросы и ответы по методу возведения стеновых панелей из газобетона (AAC) в строительстве

28 окт. 2020 г.

Перспективы развития быстровозводимых зданий

14 окт.

2020 г.

2020 г.Быстровозводимые здания намного больше, чем вы думаете.

27 сент. 2020 г.

Почему самовыравнивающийся на гипсовой основе заменяет традиционный самонивелирующийся на цементной основе?

16 сент. 2020 г.

Сверхнизкое энергопотребление становится тенденцией развития глобального энергосбережения в зданиях.

12 сент.

2020 г.

2020 г.