Содержание

Производство Портландцемента | Портландцементный завод

Название продукта: Производство Портландцемента

Производительность: 300-10000 т/с

Оборудование: дробилка, укладчик-разборщик, теплообменник, цементная мельница, вращающаяся печь, холодильник.

ОТПРАВИТЬ ЗАПРОС

Особенности портландцементного завода AGICO

- Европейский сертификат соответствия, гарантированное высокое качество;

- Низкое энергопотребление и низкий уровень потерь ресурсов;

- Высокая эффективность производства, максимальная производительность может достигать 10000 т/с;

- Усовершенствованная система автоматического управления, очень удобная для управления вашим производством;

- Низкие эксплуатационные расходы, высокая экономичность;

Процесс производства портландцемента

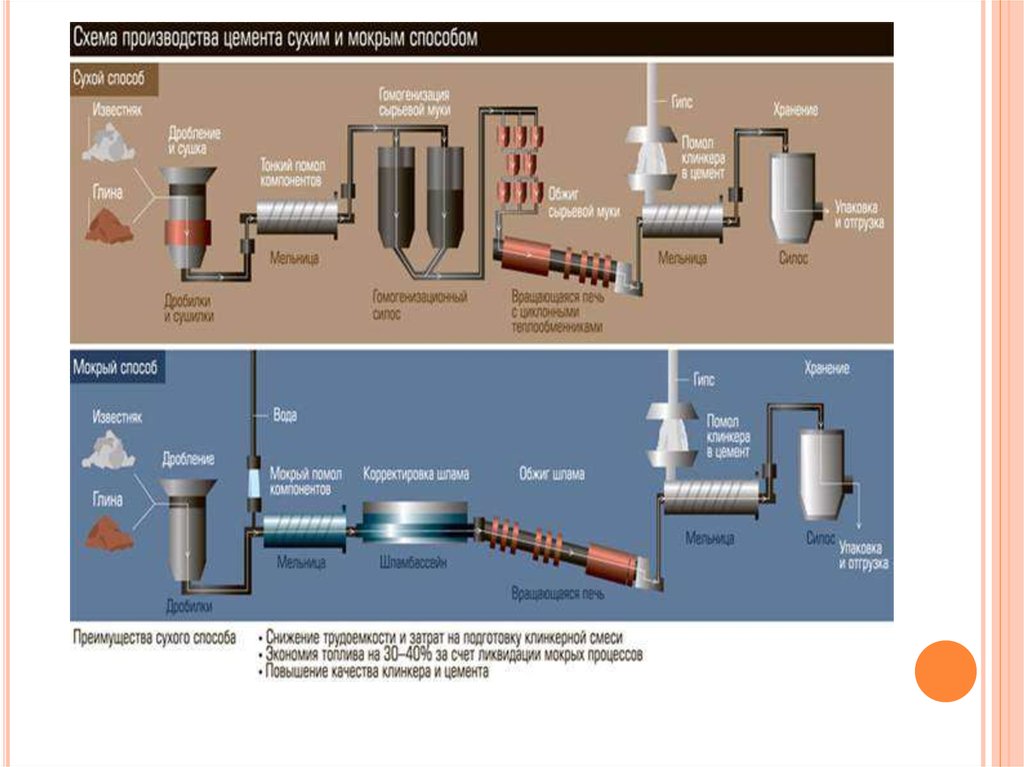

Новый сухой способ производства портландцемента

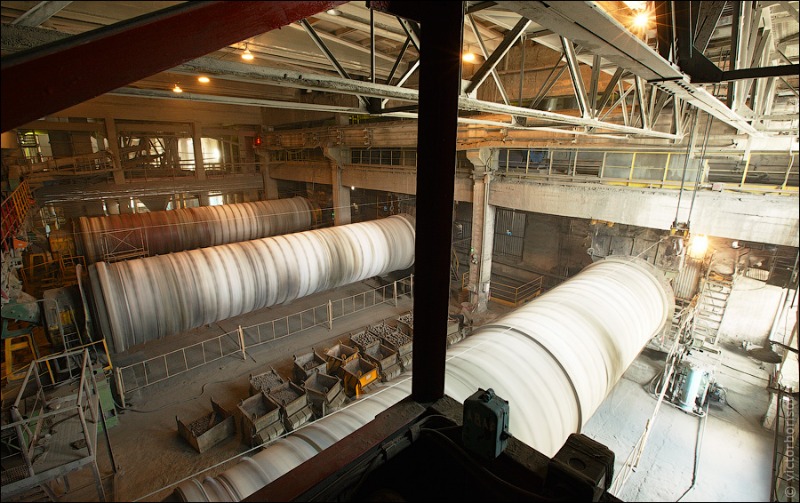

Построенный нами портландцементный завод использует новый сухой способ для производства портландцемента. Процесс производства цемента на заводе можно разделить на семь этапов:

Процесс производства цемента на заводе можно разделить на семь этапов:

Этап 1 – Дробление и предварительная гомогенизация сырья:

В процессе производства портландцемента сначала необходимо измельчить большинство сырьевых материалов, таких как известняк, глина, железная руда и уголь. Известняк является основным материалом для производства портландцемента, и частицы известняка обычно имеют большой размер и сильную твердость при добыче. Поэтому совершенно необходимо измельчить их (с помощью дробилок), прежде чем использовать их для производства цемента. Технология предварительной гомогенизации сырья портландцемента заключается в реализации предварительной гомогенизации сырья научным методом складирования и выгрузки (ковшовый укладчик-погрузчик) в процессе хранения и выгрузки сырья, чтобы складская площадка выполняла функцию хранения и гомогенизации одновременно.

Этап 2 – Помол материала:

Для производства одной тонны портландцемента необходимо измельчить не менее 3 тонн материалов (включая различное сырье, топливо, клинкер и т. д.). Согласно статистике, процесс помола в производстве цемента сухим способом потребляет более 60% мощности всей установки, из которых на измельчение сырья приходится более 30%, на измельчение угля приходится около 30%, а на измельчение цемента приходится около 40%. Поэтому разумный выбор оборудования и технологического процесса, оптимизация параметров процесса, правильная работа и контроль рабочей системы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

д.). Согласно статистике, процесс помола в производстве цемента сухим способом потребляет более 60% мощности всей установки, из которых на измельчение сырья приходится более 30%, на измельчение угля приходится около 30%, а на измельчение цемента приходится около 40%. Поэтому разумный выбор оборудования и технологического процесса, оптимизация параметров процесса, правильная работа и контроль рабочей системы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

Этап 3 – Гомогенизация сырья:

В новом сухом способе производства портландцемента сырье должно быть гомогенизировано, прежде чем оно сможет стабильно поступать в печь.

Наше оборудование для гомогенизации использует эффект воронки, создаваемый гравитацией, чтобы порошки сырья при падении срезали как можно больше слоев сырья, чтобы их можно было полностью перемешать. Давление между различными ожижающими воздушными потоками вызывает ожижающее расширение параллельных слоев сырья разного размера. Некоторые области разгружаются, а некоторые области разжижаются, так что поверхность сырья в хранилище наклонена для выполнения радиального перемешивания и гомогенизации.

Некоторые области разгружаются, а некоторые области разжижаются, так что поверхность сырья в хранилище наклонена для выполнения радиального перемешивания и гомогенизации.

Этап 4 – Разложение при предварительном нагреве, дисперсия материала и отделение газа и твердого вещества:

На нашем заводе по производству портландцемента предварительный нагрев и частичное разложение сырья обрабатываются в теплообменнике (башня циклонного теплообменника).

Башня циклонного теплообменника на заводе по производству портландцемента.

Дисперсия материала

Сырье, подаваемое в трубу теплообменника, будет поворачиваться, двигаться вверх и разлагаться под воздействием высокоскоростного восходящего потока.

Отделение газа и твердого вещества

Когда порошок материала попадает в циклон воздушным потоком, он будет вынужден вращаться и течь в кольцевом пространстве между корпусом циклона и внутренним цилиндром (выхлопной трубой) и двигаться вниз во время вращения. От цилиндра к конусу он простирается до конца конуса, а затем вращается вверх, чтобы подняться, и, наконец, он выпускается через выхлопную трубу.

Разложение при предварительном нагреве

Использование теплообменника для реализации части функций вращающейся печи может сократить длину печи, и процесс газоматериалообмена, который выполняется в накопленном состоянии в печи, может быть выполнен во взвешенном состоянии в теплообменнике. Таким образом, сырье может быть полностью смешано с горячим газом, выходящим из печи, увеличивая площадь контакта газового материала. Этот метод обеспечивает высокую скорость теплопередачи и высокую эффективность теплообмена, а также повышает производственную эффективность системы печей и снижает теплопотребление при обжиге клинкера.

Шаг 5 – Кальцинация:

Сырье будет отправлено во вращающуюся печь для обжига после предварительного нагрева и предварительного разложения в теплообменнике. Во вращающейся печи карбонат будет дополнительно разлагаться, и в результате серии быстрых твердофазных реакций в цементном клинкере образуются C3A, C4AF, C2S и другие минералы. При повышении температуры до 1300 градусов Цельсия C3A, C4AF, C2S и другие минералы перейдут в жидкую фазу. C2S и CaO, растворенные в жидкой фазе, вступают в реакцию и образуют большое количество C3S (клинкер).

C2S и CaO, растворенные в жидкой фазе, вступают в реакцию и образуют большое количество C3S (клинкер).

Портландцементный клинкер

После того, как сырье прокаливается до клинкера, температура начинает снижаться. Наконец, высокотемпературный клинкер, выгружаемый из вращающейся печи, охлаждается в клинкерном холодильнике до температуры, которую могут выдерживать последующая транспортировка, хранение и цементная мельница. Тем временем тепло высокотемпературного клинкера утилизируется холодильником для повышения тепловой эффективности и качества клинкера.

Шаг 6 – Помол цемента:

Помол цемента является последней, но при этом наиболее энергоемкой процедурой в производстве цемента. Помол цемента заключается в измельчении цементного клинкера (и гелеобразующего агента, материала, регулирующего производительность, и т.д.) до подходящего размера частиц (выраженного крупностью, удельной площадью поверхности и т.д.), формировании определенного распределения частиц по размерам, увеличении его площади гидратации, ускорении скорости гидратации и соответствии требованиям схватывания и затвердевания цементной пасты.

Шаг 7 – Хранение, упаковка и погрузка:

Готовый портландцемент может упаковываться и храниться на складах или насыпью в цементных силосах.

О портландцементе

С тех пор как он был изобретен в начале 19 века Джозефом Аспдином, портландцемент постепенно стал наиболее распространенным и широко используемым типом цемента по всему миру. Портландцемент в основном изготавливается из известняка и является основным ингредиентом бетона, строительного раствора, штукатурки и других строительных материалов. После почти 200 лет разработки процесс производства портландцемента постоянно совершенствовался. В настоящее время новый сухой способ производства является наиболее совершенным и наиболее часто используемым способом производства портландцемента.

Портландцемент для дорожного строительства 400

- Главная страница

- → org/ListItem»>Продукция цементного завода

- →

- Цемент для дорожного строительства

- →

- Портландцемент для дорожного строительства 400

Отличное решение для холодной регенерации дорожных оснований, покрытий и укрепления грунтов

Портландцемент нормальнотвердеющий с пуццоланой класса прочности 32,5

ЦЕМ II/А-П 32,5Н ГОСТ 31108-2020

Вещественный состав:

Портландцементный клинкер с добавлением гипса до 5% и активной минеральной пуццолановой добавки до 20%

Описание:

- Высокая сульфатостойкость

- Плавный набор прочности

- Пониженное водоотделение

- Низкие деформации усадки

- Замедленное и низкое тепловыделение

Сертификаты:

Документация:

Сертификат соответствия ЦЕМ II/А-П 32,5Н

Протокол радиологических исследований ЦЕМ II/А-П 32,5Н

Паспорт качества ЦЕМ II/А-П 32,5Н

Сертификат соответствия требованиям экологической безопасности

Буклет о цементе марки «Азия Цемент»

Памятка по контрафакту:

Преимущества марки

✔ Улучшенная долговечность и коррозионная стойкость

✔ Повышенная жизнеспособность и подвижность бетонной смеси в жарких условиях

Эффективная область применения

✔ Укрепление грунтов

✔ Холодная регенерация дорожных оснований и покрытий

✔ Для конструкций дорожных одежд, требующих повышенной прочности

Качество от производителя

✔ Высококачественное сырье из собственного карьера в Сурско-Маисском месторождении мергеля и мела

✔ Круглосуточный контроль качества сырья, добавок и готовой продукции

✔ Производится по новейшей технологии «сухим» способом

✔ Продукция завода сертифицирована строго по ГОСТ 31108-2020

✔ Наличие арбитражных проб от каждой произведенной партии

«Азия Цемент»: высокое качество цемента — доверие клиента

Другие марки цемента

ЦЕМ 0 52,5H

ЦЕМ 0 52,5H ГОСТ 31108-2020

Бездобавочный портландцемент ЦЕМ 0 52,5Н ГОСТ 31108-2020

Модификатор «МИКРОПОР»

АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА

Активная минеральная добавка

ЦЕМ I 52,5Н ЖИ

ЦЕМ I 52,5Н ЖИ ГОСТ 55224-2020

Портландцемент нормальнотвердеющий класса прочности 52,5

Азия Цемент Classic 500, 1000 кг

ЦЕМ I 42,5Н ГОСТ 31108-2020

Портландцемент нормальнотвердеющий класса прочности 42,5

1 Введите ИНН

ИНН

КПП

2 Заполните заявку

Пункт разгрузки или регион доставки

Тип цемента

Цемент в мешкахНавальный цементДорожный цемент

Способ доставки

Выберите способ отгрузкиАвтотранспортЖ/Д транспорт

Количество тонн

Потребность

ПОТРЕБНОСТЬВ ГОДВ СЕЗОНВ МЕСЯЦВ НЕДЕЛЮРАЗОВАЯ ПОСТАВКА

3 Укажите контактную информацию

Ваше ФИО

Ваша должность

Ваш телефон

Ваш email

4 Отправьте заказ для расчета цен

Нажимая на кнопку, вы соглашаетесь

с политикой конфиденциальности

Портланд-известняковый цемент

Производители портландцемента разработали модифицированную рецептуру своего наиболее важного продукта в ответ на растущие требования по сокращению воплощенного углерода, связанного со строительством. Портланд-известняковый цемент (PLC) представляет собой смешанный цемент с более высоким содержанием известняка, в результате чего получается продукт, который работает так же, имеет те же размеры и характеристики, но со снижением углеродного следа в среднем на 10%.

Портланд-известняковый цемент (PLC) представляет собой смешанный цемент с более высоким содержанием известняка, в результате чего получается продукт, который работает так же, имеет те же размеры и характеристики, но со снижением углеродного следа в среднем на 10%.

Устойчивое развитие включает в себя множество аспектов, направленных на совершенствование методов строительства, в том числе: более эффективное использование природных ресурсов, лучшие тепловые характеристики конструкций и снижение воздействия на окружающую среду с упором на воплощенный углерод. Одной из областей, вызывающих растущую озабоченность у экологических лидеров, являются выбросы CO2. Как и все строительные материалы, портландцемент оказывает воздействие на окружающую среду, и его часто описывают в эквивалентах парниковых газов (ПГ). Цемент производится путем измельчения клинкера — основного энергоемкого ингредиента — в мелкий порошок. Производители знают, что замена части клинкера в портландцементе молотым известняком дает преимущества, наиболее важным из которых является снижение содержания CO2 в цементе.

Изменение состава бетонной смеси для замены материалов с более высоким содержанием углерода ингредиентами с низким содержанием углерода является эффективной стратегией снижения воздействия на окружающую среду. В то время как стандарт США для портландцемента допускает замену до 5% клинкера известняком, стандарт для цемента с добавками допускает замену известняка в PLC (тип IL) от 5% до 15%. Один и тот же клинкер используется для изготовления портландцемента и портландцемента, но в PLC его меньше. А бетонные смеси, разработанные с использованием PLC, совместимы со всеми дополнительными вяжущими материалами (SCM), поэтому, когда вы заменяете PLC на обычный портландцемент, вы можете продолжать использовать все другие материалы, которые вы используете для производства бетона, для еще большего сокращения углеродного следа.

Помимо воды, бетон является наиболее часто используемым материалом на планете, составляющим около 50% всех искусственных материалов по массе. Поскольку общество укладывает так много бетона каждый год, даже небольшие изменения в его рецептуре могут оказать существенное влияние на годовой углеродный след строительной отрасли и принести пользу всем на планете. Например, если бы весь цемент, используемый в США в 2019 году, был преобразован в PLC (тип IL), выбросы CO2 сократились бы на 8,1 миллиона метрических тонн, что, по данным Агентства по охране окружающей среды США, эквивалентно снятию с дорог 1,75 миллиона автомобилей. на целый год.

Например, если бы весь цемент, используемый в США в 2019 году, был преобразован в PLC (тип IL), выбросы CO2 сократились бы на 8,1 миллиона метрических тонн, что, по данным Агентства по охране окружающей среды США, эквивалентно снятию с дорог 1,75 миллиона автомобилей. на целый год.

Являясь ключевой частью строительной отрасли, производители цемента уже внесли значительный вклад в борьбу с глобальным изменением климата. Они осознают, что могут сыграть большую роль, и продолжают внедрять инновации для более качественных связующих с еще более благоприятными экологическими характеристиками. PLC — это тщательно протестированная, проверенная технология, доступная через ту же цепочку поставок, которая уже успешно обслуживает разработчиков, строителей и подрядчиков. Он предлагает дизайнерскому сообществу новый взгляд на бетон, но при этом предлагает устойчивость и устойчивость, которые они от него ожидают.

Для получения дополнительной информации посетите сайт www.greenercement. com.

com.

Узнайте больше, посмотрев наш веб-семинар:

Устойчивое развитие цемента и бетона

Портландцементные заводы: новые стандарты производительности (NSPS)

На этой странице:

- Сводка правил

- История правил

- Дополнительные ресурсы

- Соответствие

Сводка правил

Стандарты производительности новых источников (NSPS) реализуют раздел 111(b) Закона о чистом воздухе (CAA) и выпускаются для категорий источников, которые перечислены EPA, поскольку они вызывают или вносят значительный вклад в загрязнение воздуха, которое, как разумно ожидать, может представлять опасность для населения. здоровье или благосостояние. Основной целью NSPS является достижение и поддержание качества атмосферного воздуха путем обеспечения установки наилучших проверенных технологий контроля выбросов по мере модернизации промышленной инфраструктуры. С 1970, NSPS добились успеха в достижении долгосрочного сокращения выбросов во многих отраслях промышленности за счет установки эффективных с точки зрения затрат средств контроля на новых, реконструированных или модифицированных источниках.

С 1970, NSPS добились успеха в достижении долгосрочного сокращения выбросов во многих отраслях промышленности за счет установки эффективных с точки зрения затрат средств контроля на новых, реконструированных или модифицированных источниках.

Загрязняющие вещества, регулируемые NSPS Portland Cement, включают твердые частицы, оксид азота и диоксид серы. Портландцемент используется во всем мире в качестве основного строительного блока для строительства инфраструктуры, а также для коммерческих и жилых зданий.

История правил

27.07.2015 – Окончательные изменения

19.11.2014 – Предлагаемое правило

12.02.2013 – Окончательное правило

18.07.2012 – Предлагаемые правила о пересмотре

17.05.2011 — Отказ в частичном удовлетворении и частичное удовлетворение ходатайств о пересмотре

09.09.2010 – Окончательное правило

06.05.2009 – Предлагаемое правило

13.08.2008 – Предлагаемое правило

16.06. 2008 – Предлагаемое правило

2008 – Предлагаемое правило

14.12.1988 — Окончательное правило

10.09.1985 — Предлагаемые поправки

25.07.1977 — Окончательное правило

14.06.1974 – Окончательное правило

23.08.1973 — Предлагаемое правило

23.12.1971 — Окончательное правило

17.08.1971 — Предлагаемое правило

Дополнительные ресурсы

Анализ регулирующего воздействия: Поправки к Национальным стандартам выбросов опасных загрязнителей воздуха (NESHAP) и Стандартам эффективности новых источников (NSPS) для отрасли по производству портландцемента Заключительный отчет

Окончательные правила для заводов по производству портландцемента Информационные бюллетени

Анализ экономических последствий стандарта эффективности нового источника портландцемента (NSPS)

Чтобы найти дополнительные подтверждающие документы для правил до 2011 года, просмотрите документы в папке с досье.

Чтобы найти дополнительные подтверждающие документы для правил после 2011 года, просмотрите документы в папке с досье.