Содержание

Кто изобрел цемент

Современную земную цивилизацию невозможно представить без таких сооружений, как небоскребы, мосты, железные дороги. В основе всех этих сооружений лежит конструкционный материал, появившийся всего лишь полтора столетия назад… в качестве материала для садовых кадок.

Дмитрий Мамонтов

Все дороги ведут в Рим

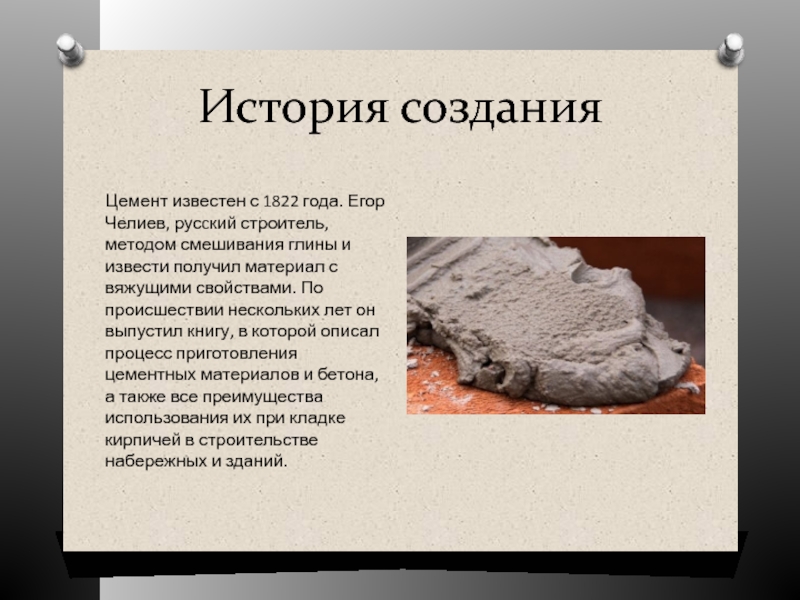

Первые данные об использовании цемента в строительстве относятся примерно ко II веку до н.э. Смесь извести с вулканическим пеплом, пемзой и туфом со склонов Везувия использовалась римлянами в качестве связующего при строительстве каменных сооружений. Римские строители изготавливали и отдельные элементы сооружений из цемента, но его прочность оставляла желать лучшего.

Песок, щебень и вода

В 1824 году Джозеф Аспдин разработал современный портландцемент, который в смеси с песком, щебнем и водой уже можно было применять в качестве строительного материала — бетона. Он хорошо выдерживает сжатие, а вот растяжения приводят к его разрушению. А железные балки, наоборот, отлично работают на растяжение и плохо на сжатие. Идея соединить эти достоинства почти одновременно пришла в голову нескольким людям. Жан-Луи Ламбо в начале 1850-х годов построил на юге Франции несколько небольших лодок с использованием бетона, армированного железной сеткой.

Он хорошо выдерживает сжатие, а вот растяжения приводят к его разрушению. А железные балки, наоборот, отлично работают на растяжение и плохо на сжатие. Идея соединить эти достоинства почти одновременно пришла в голову нескольким людям. Жан-Луи Ламбо в начале 1850-х годов построил на юге Франции несколько небольших лодок с использованием бетона, армированного железной сеткой.

Железобетон

Британец Уильям Уилкинсон в 1854 году стал первым, кто использовал армированные железными балками бетонные панели в строительстве двухэтажного дома в Ньюкасле. Примерно в это же время другой строитель, Франсуа Куанье, экспериментировал с железобетоном во Франции — он стал первым, кто связал стальную арматуру перекрытий со стеновыми панелями. Но в массовую практику новый материал ввел человек, не имевший к строительству никакого отношения.

Изобретение армированного железобетона стало одним из важнейших событий в истории строительства.

Джозеф Монье в 1846 году был назначен садовником оранжереи в саду Тюильри возле Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему понадобились прочные садовые кадки. Монье сделал несколько таких кадок из бетона (цемента с песком, золой, молотым кирпичом), но они все время трескались. Поэтому он укрепил их стенки с помощью железных стержней.

Для пересадки апельсиновых деревьев на зиму в теплицу ему понадобились прочные садовые кадки. Монье сделал несколько таких кадок из бетона (цемента с песком, золой, молотым кирпичом), но они все время трескались. Поэтому он укрепил их стенки с помощью железных стержней.

Армированный бетон: прочнее некуда

В то время считали, что железные элементы при перепадах температур быстро разрушат бетон, но за три года ни одна кадка не вышла из строя! После этого Монье перешел на емкости для воды и другие элементы ландшафтного дизайна из нового материала. В 1867 году он продемонстрировал армированный бетон на международной выставке в Париже и получил первый патент на использование материала в искусственных водоемах. За первым патентом последовали другие — на трубы и бассейны (1868), строительные панели (1869), мостовые конструкции (1873), балки и шпалы (1878).

В 1875 году под руководством Монье в замке Шазелье был построен небольшой железобетонный мост. А в 1879 году немецкий инженер-строитель Густав Вайс купил права на все патенты Монье и усовершенствовал его конструкцию, сместив арматуру в сторону наибольшей нагрузки на растяжение (Монье не был инженером и не вникал в такие тонкости). Тем самым Густав Вайс сделал последний шаг в сторону современного железобетона, вскоре захватившего строительные площадки всего мира.

А в 1879 году немецкий инженер-строитель Густав Вайс купил права на все патенты Монье и усовершенствовал его конструкцию, сместив арматуру в сторону наибольшей нагрузки на растяжение (Монье не был инженером и не вникал в такие тонкости). Тем самым Густав Вайс сделал последний шаг в сторону современного железобетона, вскоре захватившего строительные площадки всего мира.

характеристика цемента м400, его насыпная плотность и сфера применения

Слово «цемент», несомненно, знакомо каждому. И взрослый, и ребенок вам скажет, что это строительный материал. Казалось бы, и так все понятно. С научной точки зрения — это минеральный порошок, который смешивают с водой для достижения довольно пластичного состояния, впоследствии это вещество затвердевает как камень. Но все ли мы знаем об этом материале? К примеру, из чего он состоит? Откуда он берется и что значит плотность материала? Это уже совсем другие вопросы, которые мы рассмотрим в данной статье.

Для составления правильных пропорций при изготовлении раствора, необходимо знать плотность цемента. Эти данные можно посмотреть в справочнике, а также на мешке с материалом. Как правило, самую маленькую плотность имеет только что сделанный цемент или портландцемент. Это связано со статикой, ведь при перевозке и выгрузке, частицы этого материала магнитятся, и соответственно отталкиваются друг от друга. В связи с этим, а также при длительном хранении вещество уплотняется и становится тяжелее.

Эти данные можно посмотреть в справочнике, а также на мешке с материалом. Как правило, самую маленькую плотность имеет только что сделанный цемент или портландцемент. Это связано со статикой, ведь при перевозке и выгрузке, частицы этого материала магнитятся, и соответственно отталкиваются друг от друга. В связи с этим, а также при длительном хранении вещество уплотняется и становится тяжелее.

Плотность цемента:

- свежий — 1100−1200 кг/куб.м;

- залежавшийся — 1500−1600 кг/куб.м.

Характеристика цемента м400

Марки М400 имеет высокую прочность и обладает антикоррозийными свойствами. Она, пожалуй, самая популярная при промышленном и бытовом строительстве, которую можно использовать в качестве вяжущей основы в строительном бетоне или растворе, а также смело применять при строительстве ЖБИ. Его прочность вполне подойдет для данных построек.

Марка М400 имеет прочность в твердом состоянии порядка 400 кг/см. Это значит, что она сможет выдерживать нагрузку в 400 кг. Самый прочный материал — это М500. Марка М400 проигрывает только М500. Если вы решили воспользоваться М400, тогда пропорции делайте больше, чем на М500.

Самый прочный материал — это М500. Марка М400 проигрывает только М500. Если вы решили воспользоваться М400, тогда пропорции делайте больше, чем на М500.

Преимущества и недостатки цемента м400

Марка М400 идеально подойдет для строительства малоэтажных зданий, обеспечивая прочностные характеристики.

- Главным преимуществом данного материала является его низкая требовательность к твердению и регламенту строительства.

- Кроме того, его можно использовать для кладки и штукатурки, для возведения фундаментов и многое другое.

- Еще одним важным преимуществом является отсутствие трещин, при отклонении от технологии.

- Кроме того, марка М400 дешевле высоких марок, это позволит вам сэкономить ваш бюджет.

Единственным недостатком М400 является его прочность. Он никак не подойдет для строительства высотных зданий. А во всем остальном данная марка только выигрывает.

Что означает маркировка цемента?

Существует разные марки этого материала.

Маркировка производится по следующим параметрам:

- Способность выдерживать определенную нагрузку. Определяется буквой М или ПТС, затем указывается определенная цифра. Самые распространённые — М350 и М500.

- Наличие разнообразных добавок, обозначается такой материал буквой Д, к примеру, Д20 означает, что в цементе 20% примесей, которые существенно путем влияют на плотность материала.

Самый лучший материал — портландцемент, получают путем обжига при высокой температуре. Главными его составляющими является:

- уголь;

- глина;

- известняк;

- гипс;

- огарки.

Если стоит вопрос, какой цементный материал лучше выбрать, воспользуйтесь следующей инструкцией:

- Вначале соберите всю необходимую информацию о продавце и производителе.

- Определитесь со страной производителя. Советуем вам остановиться на отечественном производителе, поскольку вследствие некачественной продукции претензии некому будет предъявлять.

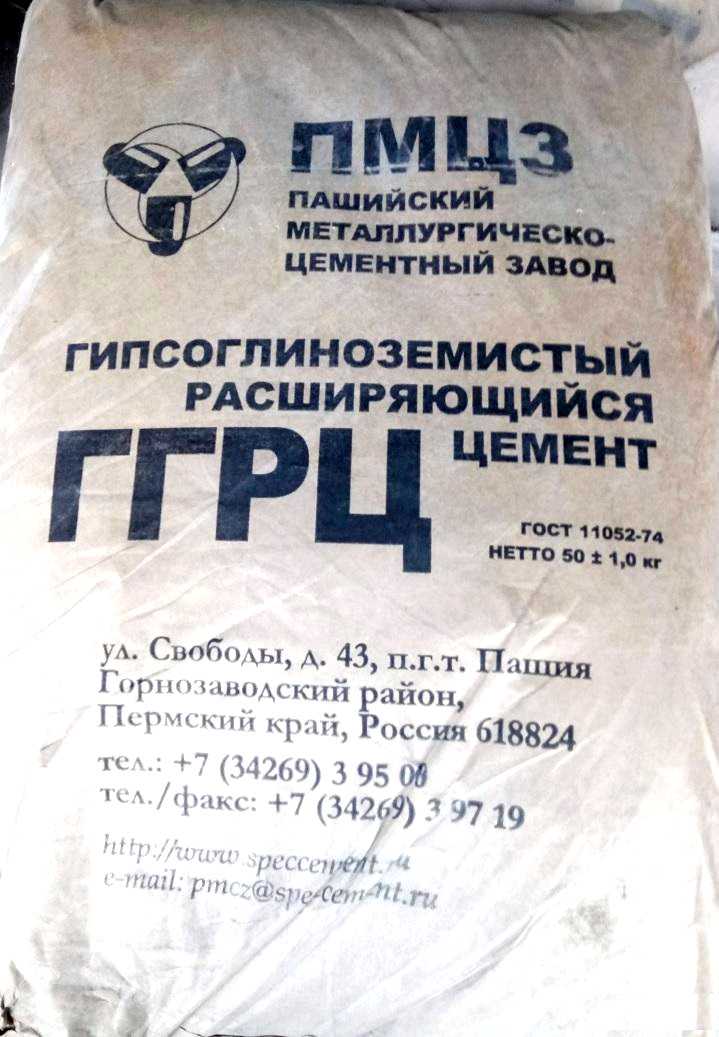

- Рассмотрите внимательно упаковочный мешок. На нем должен быть указан точный вес и другие характеристики, в том числе и насыпная плотность. Как правило, этот материал фасуют в бумажные мешки по 25 и 50 кг по ГОСТ 2226, это заводской стандарт. На мешке также должна быть указана вся информация, в том числе и страна-производитель.

- Главным критерием при выборе является также маркировка. Она должна быть − согласно ГОСТ 31108–03. Чем выше марка, тем выше прочность материала.

- Смотрим на цены. Если цена небольшая, соответственно и строительный материал будет некачественный. Но лучше не экономить, поскольку вследствие этого вы получите непрочную конструкцию.

Где применяют цемент м400?

Цемент марки М400 имеет также ряд различий. Рассмотрим разные виды цемента М400 .

- Цемент М400 Д. О. Данную марку используют при строительстве ЖБИ, железобетонных подземных, подводных и надземных строений.

- Цемент М400 Д5. Включает в себя минимальные добавки (5%), тем самым увеличивает антикоррозийные и водостойкие качества.

Сооружения становятся устойчивыми к внешней среде.

Сооружения становятся устойчивыми к внешней среде. - Цемент М400 Д20. Его применяют при промышленном, сельскохозяйственном строительстве, а также для изготовления фундаментов, балок и т. д. Имеет высокую морозоустойчивость.

- Цемент М400 Д20Б. Отличается от цемента М400 Д20 лучшим нарастанием прочности в первый период твердения.

Подводя итоги, можно с уверенностью сказать, что цемент марки 400 является универсальным не только по своему назначению, но и по доступному уровню квалификации рабочих и условий применения. Кроме того, его низкая цена в совокупности с высокой прочностью становится лучшим вариантом для строительства малоэтажных зданий.

Q&A: Почему выбросы цемента имеют значение для изменения климата

Если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов в мире.

В 2015 году было произведено около 2,8 млрд тонн CO2, что эквивалентно 8 % от общего объема выбросов в мире – больше, чем в любой другой стране, кроме Китая или США.

Использование цемента будет расти, поскольку глобальная урбанизация и экономическое развитие увеличивают спрос на новые здания и инфраструктуру. Цементная промышленность, как и другие отрасли мировой экономики, должна будет резко сократить свои выбросы, чтобы достичь температурных целей Парижского соглашения. Однако до сих пор был достигнут лишь ограниченный прогресс.

- Что такое цемент?

- Почему цемент выделяет так много CO2?

- В каких странах высокие выбросы цемента?

- Уменьшились ли выбросы цемента?

- Насколько можно сократить выбросы цемента?

- Могут ли «новые» цементы сократить выбросы?

- Каковы барьеры для низкоуглеродистых цементов?

- Можно ли снизить спрос на цемент?

- Регулируются ли выбросы цемента?

- Цементная промышленность принимает меры?

Снижение выбросов при производстве цемента. Инфографика Розамунд Пирс для Carbon Brief.

Что такое цемент?

Цемент используется в строительстве для связывания других материалов. Он смешивается с песком, гравием и водой для производства бетона, наиболее широко используемого строительного материала в мире. Ежегодно используется более 10 миллиардов тонн бетона.

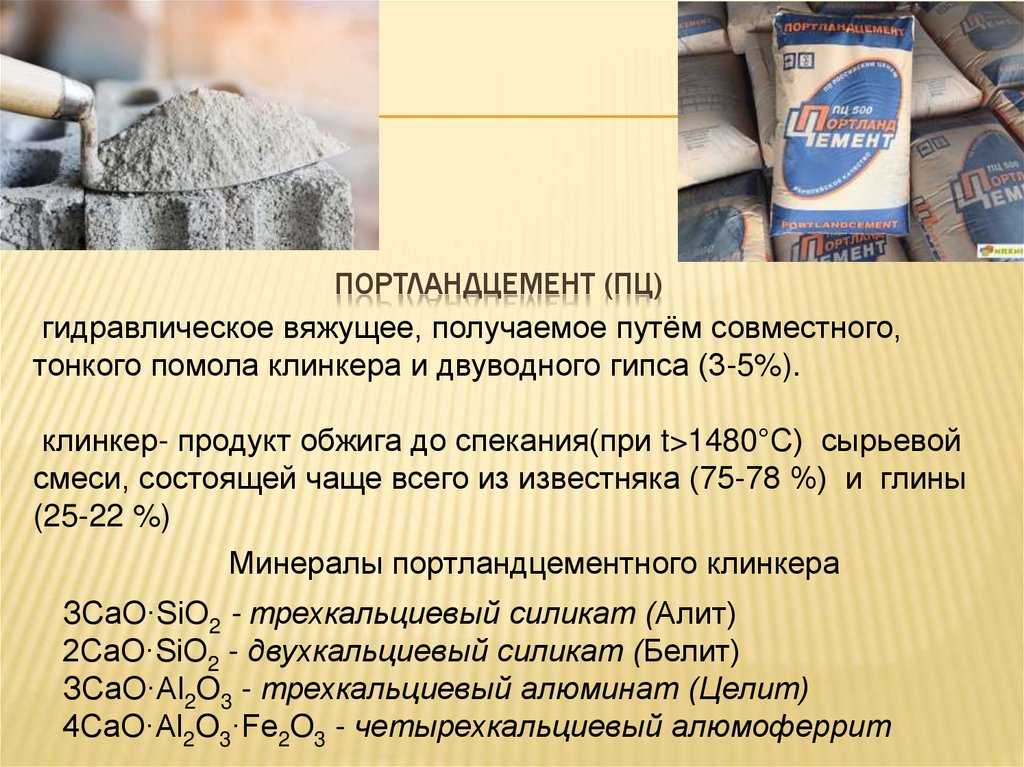

Промышленным стандартом является портландцемент. Он был изобретен в начале 1800-х годов и назван в честь строительного камня, широко использовавшегося в то время в Англии. Используется в 9Сегодня в мире производится 8% бетона, ежегодно производится 4 млрд тонн.

Производство портландцемента, который действует как связующее, является важным этапом в производстве портландцемента. Известняк (CaCO3) «прокаливается» при высоких температурах в цементной печи для получения извести (CaO), что приводит к выбросу CO2 в виде отходов. В целом происходит следующая реакция:

Почему цемент выделяет так много CO2?

Около половины выбросов при производстве цемента являются технологическими выбросами, возникающими в результате реакции, описанной выше. Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Еще 40% выбросов цемента приходится на сжигание ископаемого топлива в печах для нагрева до высоких температур, необходимых для этого процесса обжига. Последние 10% выбросов происходят от топлива, необходимого для добычи и транспортировки сырья.

Таким образом, выбросы цемента в значительной степени зависят от доли клинкера, используемого в каждой тонне цемента. Тип топлива и эффективность оборудования, используемого при производстве клинкера, также оказывают влияние.

Между тем, по прогнозам, площадь зданий в мире удвоится в ближайшие 40 лет. Это означает, что к 2030 году производство цемента вырастет примерно до 5 млрд тонн, что на 25% больше, чем сегодня, и достигнет более чем в четыре раза 1990 уровней.

Таким образом, одного лишь повышения эффективности будет недостаточно для значительного сокращения выбросов в секторе.

В каких странах высокие выбросы цемента?

Китай является крупнейшим производителем цемента, за ним следует Индия и объединенные страны ЕС, как показано на приведенном ниже графике из недавнего отчета Chatham House. Три четверти производства цемента с 1990 года приходилось на Китай, который в период с 2011 по 2013 год использовал больше цемента, чем США за весь 20 век.

Производство цемента и выбросы с 2010 по 2015 гг. Источник: Анализ Olivier et al. (2016) от Chatham House.

В Китае также наблюдается высокий уровень производства цемента в пересчете на душу населения, поскольку он переживает быструю урбанизацию, когда многие люди переезжают в высотные или малоэтажные здания, построенные из цемента. Тем не менее, потребление в Китае может быть близко к выравниванию.

Потребление в Индии, напротив, значительно возрастет, поскольку страна, в свою очередь, быстро урбанизируется и строит инфраструктуру. Ожидается, что наибольший рост в будущем произойдет в Индии и других странах с формирующимся рынком.

Мужчина поднимает поддон с цементом на строительные леса, Пенджаб, 2011 г. Фото: imageBROKER/Alamy Stock Photo.

По данным Chatham House, в Европе существующие печи способны удовлетворить будущий спрос на цемент. Европейские производители цемента также являются одними из самых передовых в плане использования альтернативных видов топлива. Однако более старое оборудование отстает от Индии и Китая по энергоэффективности.

Точно так же США, четвертый по величине потребитель цемента, отстает от других крупных производителей с точки зрения энергоэффективности и доли клинкера.

Уменьшились ли выбросы цемента?

По данным Chatham House, средняя интенсивность выбросов CO2 при производстве цемента — выбросы на тонну продукции — снизилась на 18 % во всем мире за последние несколько десятилетий. Однако выбросы в секторе в целом значительно возросли, а спрос утроился с 1990 года.

До сих пор прогресс был достигнут в трех основных областях. Во-первых, более эффективные печи для обжига цемента сделали производство менее энергоемким. Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Во-вторых, использование альтернативных видов топлива также позволило снизить выбросы – например, использование биомассы или отходов вместо угля. Это особенно характерно для Европы, где около 43% потребления топлива в настоящее время приходится на альтернативы, сообщает Chatham House.

В-третьих, сокращение доли портландцемента в цементе также привело к сокращению выбросов. По данным Chatham House, цементы с высоким содержанием смесей могут сократить выбросы на килограмм до четырех раз. Клинкер можно заменить другими цементоподобными материалами, в том числе отходами от сжигания угля и производства стали. Однако это может повлиять на свойства цемента, поэтому подходит только для некоторых конечных целей.

Среднее мировое соотношение клинкера (клинкер:цемент) упало до 0,65 в 2014 году с большим диапазоном от 0,57 в Китае до 0,87 в Евразии.

По данным Международного энергетического агентства (МЭА), после нескольких десятилетий прогресса интенсивность выбросов CO2 в цементе мало изменилась с 2014 по 2016 год. Это связано с тем, что повышение энергоэффективности было компенсировано небольшим увеличением доли клинкера.

Тем не менее, общие выбросы цемента в последние годы оставались неизменными или снижались по мере стабилизации спроса в Китае.

BioMason использует бактерии для выращивания цементных кирпичей, которые, по ее словам, могут связывать углерод. Предоставлено: bioMASON, Inc.

Насколько можно сократить выбросы цемента?

МЭА и отраслевая инициатива Cement Sustainability Initiative (CSI) недавно выпустили новую дорожную карту по снижению выбросов углерода, показывающую, как, по их мнению, выбросы могут быть сокращены в соответствии со сценарием «2C» и сценарием «ниже 2C». В дорожной карте предполагается, что к 2050 году спрос на цемент вырастет на 12-23%. необходимы выбросы цемента. (Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

(Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

Дорожная карта основана на четырех направлениях действий по сокращению выбросов.

Три из них представляют собой стратегии, ранее применявшиеся цементной промышленностью для ограничения выбросов, а именно: повышение энергоэффективности, использование топлива с низким уровнем выбросов и более низкое содержание клинкера.

Например, дорожная карта устанавливает целевое среднее глобальное соотношение клинкера к 2050 году на уровне 0,60 вместо 0,65. Это серьезная проблема: Chatham House отмечает, что к 2050 году потребуется примерно на 40% больше заменителей клинкера, чем сегодня, в то время, когда доступность традиционных заменителей — летучей золы и доменного шлака — вероятно, начнет падать.

Четвертая область – это «инновационные технологии», что по сути означает сокращение выбросов с помощью улавливания и хранения углерода (CCS). Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

На приведенной ниже диаграмме показан анализ Chatham House дорожной карты производства цемента IEA и CSI. Красная пунктирная линия показывает сокращение выбросов на 24% в соответствии со сценарием 2C (2DS) к 2050 г.

Способы сокращения выбросов цемента, ведущие к пути, совместимому с Парижем. Показаны три сценария: «сценарий эталонной технологии» (RTS), «сценарий 2C» (2DS) и «сценарий за пределами 2C» (B2DS). Источник: анализ Chatham House, подготовленный IEA и CSI Technology Roadmap (2018 г.).

В дорожной карте также изложен сценарий «выше 2C» (B2DS; фиолетовая пунктирная линия вверху), в соответствии с которым потребуется гораздо более высокое сокращение выбросов на 60%. В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

Chatham House также отмечает, что потребуются более резкие сокращения, «если предположения о вкладе технологий CCS окажутся оптимистичными». В нем говорится:

«Для выхода за пределы 2DS потребуются преобразующие действия по замене клинкера, новым цементам и CCS, а также развертывание множества подходов со стороны спроса за пределами сектора для снижения общего потребления. Они также становятся более важными, если CCS оказывается слишком сложным для масштабирования».

Могут ли «новые» цементы сократить выбросы?

Некоторые компании исследуют «новые» цементы, которые полностью устраняют необходимость в портландклинкере. Если бы они могли соперничать по стоимости и характеристикам с портландцементом, они бы предложили способ значительного сокращения выбросов.

Однако ни один из них еще не получил широкомасштабного коммерческого использования и в настоящее время используется только в нишевых приложениях. Кроме того, инновации в этом секторе, как показывает глобальный патентный поиск, проведенный Chatham House, обычно сосредоточены на постепенных изменениях, с ограниченным вниманием к новым цементам.

Цементы на основе геополимеров, например, находятся в центре внимания исследований с 1970-х годов. В них не используется карбонат кальция в качестве ключевого ингредиента, они затвердевают при комнатной температуре и выделяют только воду. Zeobond и banahUK входят в число компаний, производящих их, и обе заявляют о сокращении выбросов примерно на 80-90% по сравнению с портландцементом.

Есть также несколько фирм, разрабатывающих цементы «углеродного отверждения», которые при затвердевании поглощают CO2, а не воду. Если это поглощение CO2 может быть сделано выше, чем CO2, выделяемый во время их производства, цементы потенциально могут использоваться в качестве поглотителей углерода.

Шлакоблок Solidia Concrete™. Фото: Solidia

Американская фирма Solidia, например, утверждает, что ее бетон выделяет на 70% меньше CO2, чем портландцемент, включая эту стадию связывания. В настоящее время фирма сотрудничает с крупным производителем цемента LafargeHolcim.

Точно так же британский стартап Novacem, дочерняя компания Имперского колледжа Лондона, заявил в 2008 году, что замена портландцемента его «углеродно-отрицательным» продуктом позволит отрасли стать чистым поглотителем выбросов CO2. Однако фирме не удалось собрать достаточно средств для продолжения исследований и производства.

Другие фирмы используют совершенно другие материалы для производства цемента. Стартап Biomason из Северной Каролины, например, использует бактерии для выращивания цементных кирпичей, которые, по его словам, обладают такой же прочностью, что и традиционная каменная кладка, и улавливают углерод.

В приведенной ниже таблице от Chatham House обобщены этапы развития нескольких альтернативных технологий производства цемента.

Низкоуглеродистые цементы на разных стадиях инновационного цикла. Источник: Чатем-Хаус (2018 г.).

Каковы барьеры для низкоуглеродистого цемента?

Существует несколько причин, по которым малоклинкерные или новые цементы до сих пор не получили широкого распространения.

Эти технологии менее опробованы, чем портландцемент, который веками использовался в строительстве. Это приводит к сопротивлению со стороны потребителей цемента, особенно в секторе, который, по понятным причинам, ставит безопасность на первое место. Многие из этих новых технологий также недостаточно развиты, чтобы получить широкое распространение.

Альтернативы также, как правило, имеют более ограниченное применение, а это означает, что не может быть единственной замены портландцементу. Поэтому их использование будет означать отход от предписывающих стандартов. В настоящее время почти все стандарты, нормы проектирования и протоколы испытаний цементных вяжущих и бетона основаны на использовании портландцемента, отмечает Chatham House. Он добавляет:

Он добавляет:

«Новые подходы и особенно новые отраслевые стандарты требуют много обсуждений и испытаний. Например, на утверждение и внедрение нового стандарта в ЕС могут уйти десятилетия».

Однако недавние достижения в области испытаний материалов для бетона могут позволить лучше понять его химический состав, давая больше уверенности в корректировке отраслевых стандартов.

Альтернативные цементы также должны быть в состоянии конкурировать с портландцементом по стоимости, особенно в отсутствие сильного регулирующего или политического давления, такого как цены на углерод. Но переход может потребовать инвестиций в новое оборудование или более дорогие материалы, на окупаемость которых может уйти несколько лет, говорит Chatham House.

Доступ к достаточному количеству сырья, необходимого для некоторых видов цемента, также является важным фактором. Например, местная доступность летучей золы — побочного продукта сжигания угля и одного из наиболее часто используемых заменителей клинкера — снижается по мере закрытия угольных электростанций.

Можно ли снизить спрос на цемент?

Снижение спроса на цемент также может помочь ограничить выбросы, особенно в развивающихся странах. Например, Chatham House подчеркивает, как городские проекты, основанные на системе «капиллярной паутины» и пешеходах, а не автомобилях, могут использовать на треть меньше бетона. Точно так же принципы готических соборов были использованы для проектирования современных бетонных полов, которые на 70% легче, чем обычные аналоги.

Использование концепции «экономики замкнутого цикла», позволяющей повторно использовать модульные части зданий, также может сыграть свою роль, как и максимальное увеличение срока службы инфраструктуры. Китай, например, подвергся критике за строительство новых некачественных зданий, которые могут простоять только 25-30 лет, прежде чем их снесут.

Бетонные ступени, являющиеся частью морской стены и защитных сооружений на пляже Блэкпул. Предоставлено: Manor Photography/Alamy Stock Photo.

Бетон в зданиях также можно заменить древесиной, что потенциально позволит улавливать и хранить CO2. Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Старый бетон также можно измельчить и повторно использовать в таких проектах, как дорожные работы. Однако бетон потеряет свои вяжущие свойства, если не будет произведен новый клинкер.

Регулируются ли выбросы цемента?

Цемент часто считается слишком сложным для обезуглероживания, наряду с другими секторами, такими как авиация и сталь. Как отмечается в одном недавнем отчете, если выбросы цемента вообще упоминаются в публичных дебатах, «как правило, это означает, что с ними мало что можно сделать».

В результате цементная промышленность столкнулась с меньшим политическим и коммерческим давлением по сравнению с энергетическим сектором, рассказывает Феликс Престон в интервью Carbon Brief. Престон — старший научный сотрудник Chatham House и соавтор отчета по цементу. Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

«[Эти фирмы] часто доминируют или очень влиятельны в определенной географической области, а также на мировой арене. Я думаю, что это затруднило — и до сих пор трудно — настаивать на радикальных переменах. Они не обязательно видят немедленный стимул для принятия амбициозных мер».

ЕС считает, что цемент подвергается значительному риску утечки углерода, что означает, что он получает бесплатные разрешения в Системе торговли выбросами ЕС (EU ETS). В преддверии реформ ЕС ETS 2017 года экологический комитет Европейского парламента (ENVI) безуспешно предлагал прекратить это бесплатное распределение. По словам Chatham House, введение минимальных цен на выбросы углерода, рассматриваемое в нескольких странах-членах, все еще может повлиять на сектор.

Китайская ETS, как ожидается, будет включать цемент, хотя на первом этапе она будет охватывать только энергетический сектор.

Цементная промышленность принимает меры?

В рамках CSI производители, на долю которых приходится 30% мирового производства цемента, уже около двух десятилетий совместно работают над инициативами в области устойчивого развития, включая сокращение выбросов. На парижской конференции по климату группа объявила о планах сократить свои коллективные выбросы на 20-25% к 2030 году. Это будет уровень амбиций, аналогичный описанному выше сценарию «ниже 2C».

Тем временем Всемирная ассоциация производителей цемента (WCA) разрабатывает «План действий по борьбе с изменением климата», который будет опубликован в конце этого месяца. Нынешние технологии могут обеспечить только половину сокращения выбросов CO2, необходимого для достижения цели 2C Парижского соглашения, недавно предупредила WCA делегатов на своем «Глобальном форуме по изменению климата» в Париже. Членская база WCA представляет собой более миллиарда тонн годовой мощности по производству цемента.

Всемирная цементная ассоциация (WCA) призывает участников отрасли активизировать усилия по быстрому и масштабному внедрению новых технологий для сокращения выбросов CO2, чтобы эффективно бороться с изменением климата.

#цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7

— World Cement Assoc. (@WorldCemAssoc) 5 июля 2018 г.

Недавно созданная Глобальная ассоциация цемента и бетона (GCCA) также хочет улучшить экологические показатели отрасли. Он должен взять на себя работу по устойчивому развитию, проделанную CSI в январе 2019 года.

Несколько цементных компаний также уже ввели внутреннюю цену на углерод или планируют ввести ее.

Ссылки из этой истории

Вопросы и ответы: почему выбросы цемента влияют на изменение климата

Вопросы и ответы: Как цемент может снизить воздействие на изменение климата

Комментарии

Просмотр комментариев (13)Закрыть комментарии

Цемент — CEMEX

Цемент является основным основным компонентом товарного бетона.

Будь то в мешках или навалом, CEMEX предоставляет своим клиентам высококачественные фирменные цементные продукты для их строительных нужд

Будь то в мешках или навалом, CEMEX предоставляет своим клиентам высококачественные фирменные цементные продукты для их строительных нужд

Цемент представляет собой мелкий порошок, полученный путем прокаливания при 1450°C смеси известняка, глины и железной руды. . Продуктом процесса обжига является клинкер — основной ингредиент цемента, который тонко измельчается с гипсом и другими химическими добавками для производства цемента.

Узнайте больше о наших основных типах цемента.

Цемент является наиболее широко используемым строительным материалом во всем мире. Он обеспечивает как полезные, так и желательные свойства, такие как прочность на сжатие (строительный материал с наивысшей прочностью на единицу стоимости), долговечность и эстетику для различных строительных применений.

Некоторые свойства продуктов на основе цемента:

| Гидравлические | Реакция гидратации между цементом и водой уникальна: материал схватывается, а затем затвердевает. Интересно, что гидравлический характер реакции позволяет гидратированному цементу затвердевать даже под водой. Интересно, что гидравлический характер реакции позволяет гидратированному цементу затвердевать даже под водой. |

| Эстетика | До схватывания и затвердевания гидратированный цемент проявляет пластические свойства. Следовательно, он может быть отлит в формы различных форм и форм и может создавать эстетически интересные архитектуры, которых трудно достичь с другими строительными материалами. |

| Прочный | При правильном использовании (например, при правильном расчете бетонной смеси) из цемента можно получить конструкции с длительным сроком службы, способные противостоять экстремальным изменениям погодных условий и химическому воздействию. |

| Акустика | Материал на основе цемента может обеспечить отличную шумоизоляцию при соответствующем дизайне. |

Виды цемента

Как производят цемент

Наиболее часто используемые нашими клиентами типы и разновидности цемента:

Серый обычный портландцемент

Наш серый обычный портландцемент — это высококачественный, экономичный строительный материал, в основном состоящий из клинкера, который отвечает всем применимым химическим и физическим требованиям и широко используется во всех сегментах строительства: жилом, коммерческом, промышленная и общественная инфраструктура.

Белый портландцемент

CEMEX является одним из крупнейших в мире производителей белого портландцемента. Мы производим этот тип цемента из известняка, каолиновой глины с низким содержанием железа и гипса. Клиенты используют наш белый портландцемент в архитектурных работах, требующих высокой яркости и художественной отделки, для создания мозаики и искусственного гранита, а также для скульптурных слепков и других применений, где преобладает белый цвет.

Кладка или раствор

Кладка или раствор — это портландцемент, который мы смешиваем с тонкоизмельченным инертным веществом (известняком). Наши клиенты используют этот тип цемента для различных целей, включая бетонные блоки, шаблоны, дорожные покрытия, отделку и кирпичную кладку.

Цемент для нефтяных скважин

Наш цемент для нефтяных скважин представляет собой специально разработанную разновидность гидравлического цемента, производимого из серого портландцемента. Обычно он куется медленно, и им можно управлять при высоких температурах и давлениях. Произведенный в классах от A до H и J, наш цемент для нефтяных скважин применим для различных глубин, химической агрессивности или уровней давления.

Произведенный в классах от A до H и J, наш цемент для нефтяных скважин применим для различных глубин, химической агрессивности или уровней давления.

Цемент с добавками

Гидравлические цементы с добавками получают путем совместного измельчения или смешивания портландцемента и дополнительных вяжущих материалов или SCM, таких как молотый гранулированный доменный шлак, летучая зола, микрокремнезем, кальцинированная глина, гашеная известь и другие пуццоланы. Использование цементных смесей в товарном бетоне уменьшает количество воды при смешивании и водоотделение, улучшает удобоукладываемость и качество отделки, подавляет воздействие сульфатов и щелочно-агрегатную реакцию, а также снижает теплоту гидратации.

CEMEX предлагает ряд смешанных цементов, которые имеют более низкий выброс CO2 из-за более низкого содержания клинкера из-за добавления дополнительных вяжущих материалов. Использование цементных смесей укрепляет нашу твердую приверженность принципам устойчивого развития и способствует достижению нашей цели по расширению ассортимента более экологичных продуктов.

Чтобы узнать больше о наших устойчивых и эффективных строительных решениях, посетите наш раздел устойчивого строительства.

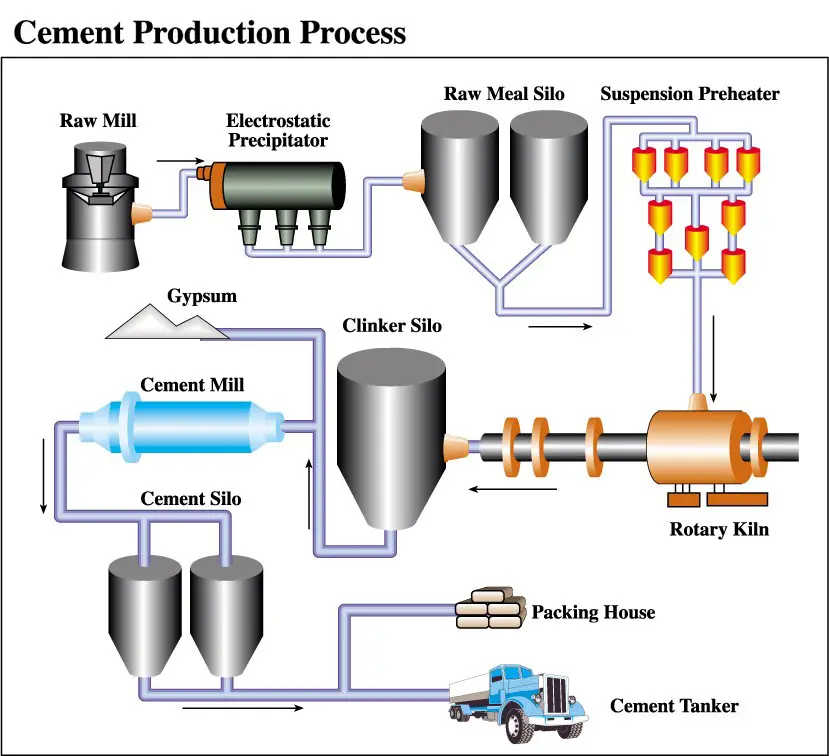

1. Добыча сырья

Известняк и глина извлекаются из каменоломен путем бурения горных пород и взрыва взрывчатых веществ с незначительным воздействием на окружающую среду благодаря используемой современной технологии.

2. Транспортировка сырья

После того, как огромные камни будут раздроблены, они транспортируются на завод самосвалами или ленточным конвейером.

3. Дробление

Бутовый камень по желобам доставляется в дробилки, где он дробится или дробится на куски размером примерно 1 ½ дюйма.

4. Предварительная гомогенизация

Предварительная гомогенизация представляет собой пропорциональное смешивание различных типов глины, известняка или любого другого необходимого материала.

5. Хранение сырья

Каждое сырье транспортируется отдельно в силосы, куда оно будет добавлено в определенных количествах в соответствии с конкретным типом производимого цемента.

6. Мельница для сырья

Устанавливается в вертикальной сталелитейной мельнице, которая измельчает материал за счет давления, создаваемого тремя коническими валками. Которые перекатываются по токарно-фрезерному столу. На этом этапе также используются горизонтальные мельницы, внутри которых материал измельчается с помощью стальных шаров.

7. Гомогенизация сырьевой муки

Этот процесс происходит в силосах, оборудованных для получения однородной смеси материала.

8. Прокаливание

Прокаливание является основной частью процесса, в котором задействованы огромные вращающиеся печи. Внутри при 1400°С сырье превращается в клинкер: мелкие темно-серые желваки диаметром 3-4 сантиметра.

9. Помол цемента

Клинкер измельчается стальными шарами разного размера, пока он проходит через две камеры мельницы, с добавлением гипса для увеличения времени схватывания цемента.

Сооружения становятся устойчивыми к внешней среде.

Сооружения становятся устойчивыми к внешней среде. #цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7

#цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7