Содержание

особенности конструкции и этапы строительства

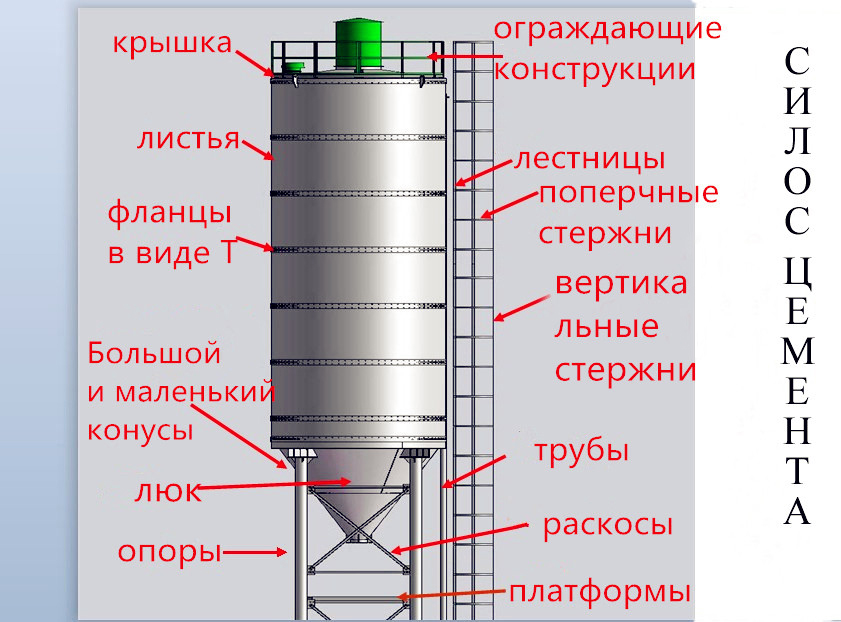

Современные силосы и элеваторы – это сложные инженерные системы, которые можно отнести к крупным постройкам сельскохозяйственного назначения. Как правило, конструктивно они состоят из емкости большого размера для хранения продукции растениеводства, в которую встроены системы вентиляции, перемешивания, устройства для загрузки и выгрузки, системы автоматизированного управления режимами работы.

С учетом значительного веса постройки особая роль отводится фундаменту для силоса (элеватора), от качества изготовления которого зависит не только надежность эксплуатации системы, но и срок ее службы.

1 — Крыша, 2 — Корпус, 3 — Воздухоотвод, 4,5 — Лестница, 6 — Смотровой люк, 7 — Площадка обслуживания, 8 — Площадка, 9 — Зачистной шнек, 10 — Вентилятор, 11 — Решетки системы вентиляции, 12 — Крепление для термоподвесок, 13 — Термоподвески, 14 — Эстакада (надсилосная галерея)

Чтобы фундамент под силос обеспечил расчетный срок службы строения, его проектированием и изготовлением должны заниматься организации, имеющие не только лицензию на выполнение подобных строительных работ, но и обладающих достаточным опытом их проведения, а также необходимым оборудованием (бетононасосы для заливки промышленных фундаментов). При этом, фундаменты под силоса проектируется только после геологоразведочных работ, проводимых на месте его возведения. Они дают исчерпывающую информацию о характере грунта, которая должна учитываться при проектировании фундамента.

При этом, фундаменты под силоса проектируется только после геологоразведочных работ, проводимых на месте его возведения. Они дают исчерпывающую информацию о характере грунта, которая должна учитываться при проектировании фундамента.

На этапе возведения фундаментов выполняется установка силового трансформатора (если есть такая необходимость), обустраивается основной вводной распределительный шкаф объекта. Помимо этого, часто при обустройстве фундамента, закладываются коммуникации для подвода электроэнергии к главному шкафу управления (автоматики), шнековые транспортёры и вентиляторы силосов .

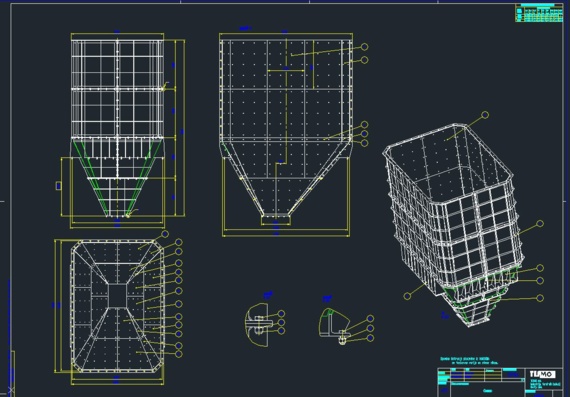

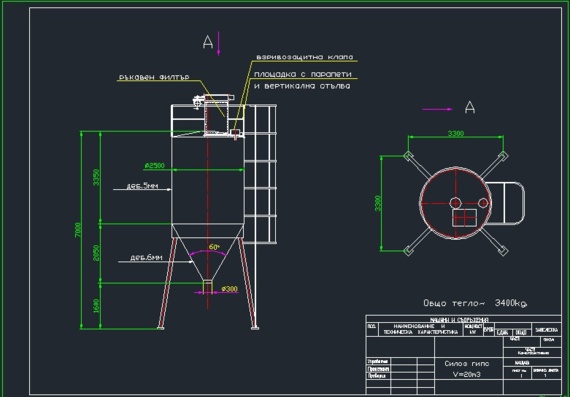

В большинстве случаев силосы и элеваторы изготавливают в виде цилиндрических колонн, основание которых устанавливают на монолитный ленточный фундамент. В зависимости от особенностей конструкции сооружения в части размещения бункеров под погрузку и выгрузку продукции, а также размещение исполнительных механизмов и средств автоматики, фундамент может быть выполнен в нескольких исполнениях:

- Ленточный монолитный фундамент для силоса и элеватора, внутри которого заливается круглое, механически не связанное с ленточным фундаментом, бетонное основание.

При этом давление колонны или емкости силоса принимает на себя ленточная часть основания, а давление содержимого – круглая бетонная платформа.

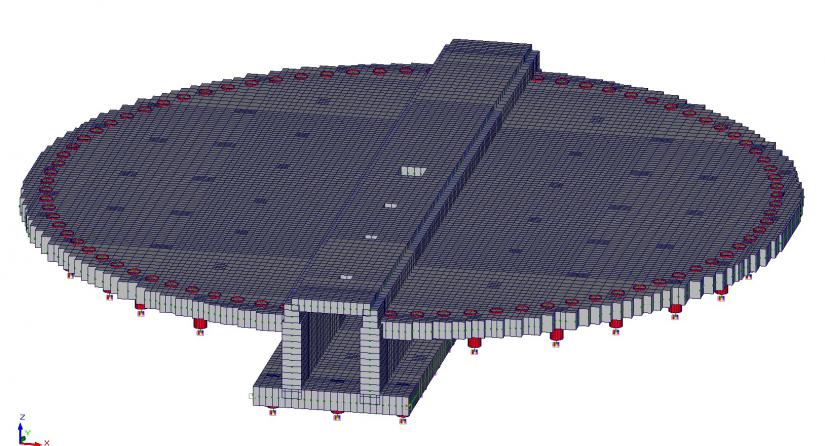

При этом давление колонны или емкости силоса принимает на себя ленточная часть основания, а давление содержимого – круглая бетонная платформа. - Сложная монолитная конструкция, объединяющая в своей конструкции как сам фундамент, так и помещения для размещения систем управления, энергообеспечения, исполнительных механизмов и бункеров для погрузки в транспорт. В этом случае платформа, принимающая на себя давление продукции, представляет собой монолитную площадку, составляющую единое целое с кольцевым фундаментом.

монолитный фундамент под силос

В зависимости от типа почвы, фундамент для силоса и элеватора может заливаться как на подушку, так и на предварительно установленные сваи.

Как возводят фундаменты для силосов?

Для изготовления фундамента этого типа используется монолитная опалубка, в которой устанавливается стальная арматура. Далее пространство внутри опалубки заливают бетоном с последующим уплотнением. Затем устанавливается следующий ряд опалубки, а процедура повторяется до тех пор, пока монолитный фундамент под силос не будет соответствовать проекту. После затвердевания бетона опалубка снимается и проводится проверка качества и прочностных характеристик фундамента на соответствие проектным параметрам.

После затвердевания бетона опалубка снимается и проводится проверка качества и прочностных характеристик фундамента на соответствие проектным параметрам.

процесс заливки фундамента под силоса

На сегодняшний день именно монолитный фундамент является оптимальным с точки зрения надежности, длительности эксплуатации и технического обслуживания, поэтому его чаще всего используют как основу для возведения этих сложных инженерных систем.

Именно от их надежности напрямую зависит качество продукции и прибыль сельскохозяйственных предприятий или компаний, предоставляющих услуги элеваторов и силосов.

Фундаменты под зерновые силоса | Гидроизоляция на стадии выполнения бетонных работ в ходе строительства элеваторного комплекса ООО «Колос» в п. Берминоводы Харьковской области | Исполнитель

В процессе эксплуатации зернохранилища особое значение для его эффективной работы имеет прочность фундаментов под зерновые силоса и их защита от разрушительного воздействия атмосферного влияния и грунтовых вод.

Бетонные фундаменты под зерновые силоса имеют капиллярно-пористую структуру. Грунтовая и атмосферная вода, мигрирует по капиллярам бетона и провоцирует процессы замораживания-размораживания. Внутри бетона находится арматура, которая имеет свойство коррозировать, в результате чего в массиве тела бетона возникают трещины. Конструкция теряет прочность и со временем разрушается. Проникновение влаги в бетон создает идеальную среду для развития грибка и плесени. Кроме того, при наличии влаги зерно сыреет, плесневеет, самосогревается и в итоге портится. Весь этот букет проблем вряд ли кому-то нужен на зернохранилище. Поэтому пренебречь гидроизоляцией фундамента нельзя.

К сожалению, стремление сэкономить на материалах хорошо известно. Не является исключением и гидроизоляция фундаментов силосов. Да и в проектах очень часто заложены строительные нормативы 30-ти летней давности, разработанные еще при Советском Союзе и потому не учитывающие новых технологий. Мало того, еще на стадии проектирования игнорируются требования защиты не только фундаментов силосов, но и подземных сооружений элеваторов.

ВАЖНО! Тип гидроизоляции для фундаментной плиты силосов надо определить еще на стадии проекта, а не тогда, когда фундамент уже залит. Особенно это важно, если в данной местности высокий уровень грунтовых вод.

Для защиты бетона от коррозии и продления его срока службы не достаточно применения только одного вида защиты. Чтоб бетон не поддавался вредному влиянию окружающей среды уже на стадии проектирования целесообразно предусматривать профилактические мероприятия по его защите: нейтрализацию агрессивных сред, герметизацию, интенсивную вентиляцию. Важную роль в защите бетона от дальнейшего разрушения играет рациональное проектирование: необходимо изначально придавать бетонной поверхности конструкционную форму, которая будет исключать скопление в углублениях воды и различных органических веществ. Кроме того важно обеспечить свободный отход жидкости с поверхности. Это можно достигнуть при использовании водоотводов или формировании бетонной поверхности под уклоном.

Защиту бетона от разрушения можно разделить на первичную и вторичную. Первичная защита бетона от коррозии предусматривает при его изготовлении и формировании ввод в состав раствора специальных добавок, которые улучшат его гидроизоляционные эксплуатационные свойства.

Первичная защита бетона от коррозии предусматривает при его изготовлении и формировании ввод в состав раствора специальных добавок, которые улучшат его гидроизоляционные эксплуатационные свойства.

Так, в ходе строительства элеваторного комплекса ООО «Колос», в ходе бетонирования фундаментов по зерновые силоса в раствор (в бетоновоз, непосредственно на строительной площадке) добавлялась специальная добавка Пенетрон Адмикс, с помощью которой удалось достичь высоких показателей водонепроницаемости бетона. Уточним, что применение добавки Пенетрон Адмикс позволяет получить гидростойкий бетон с показателем по водонепроницаемости W8-16, со свойством «самозалечивания» трещин, пор и капилляров.

И еще, сразу подчеркнем, что как бы уверенно вы себя не чувствовали в строительном деле, гидроизоляцию фундаментов под зерновые силоса лучше доверить профессионалам. Причем профессионалам узкой специализации. В первую очередь потому, что гидроизоляцию фундамента нужно сделать правильно и надежно с первого раза, поскольку ремонт и восстановление гидроизоляции весьма недешевое мероприятие. И здесь лучше перестраховаться.

И здесь лучше перестраховаться.

Келлер стабилизирует фундамент силоса | Keller Северная Америка

Категория новостной статьи

Проект

Столкнувшись с затоплением бункеров на своем предприятии в Ванкувере, штат Вашингтон, компания Great Western Malting обратилась к эксперту по фондам Келлеру для решения сложной проблемы.

Компания Great Western Malting, основанная 85 лет назад, является старейшей солодовенной компанией на западе Соединенных Штатов, поставляющей качественный солод пивоварам, винокурням и предприятиям пищевой промышленности в Америке и Азии.

Главный завод расположен в порту Ванкувера в штате Вашингтон, и именно здесь группа из 26 силосов высотой 120 футов, которые перерабатывают около 120 000 тонн зерна в год, показывала признаки движения.

«Комплекс был построен на необработанных деревянных сваях, которые со временем разрушились, что привело к неравномерной осадке», — объясняет Джон Стэнбери, менеджер отдела Keller. «Это привело к постоянным проблемам с обслуживанием механических систем, а также к видимым трещинам и смещению силосов. Компания долго искала разные способы решить эту проблему, прежде чем мы пришли к ней».

«Это привело к постоянным проблемам с обслуживанием механических систем, а также к видимым трещинам и смещению силосов. Компания долго искала разные способы решить эту проблему, прежде чем мы пришли к ней».

Техническая экспертиза

Консультант по инженерным вопросам Great Western Malting обратился к Келлеру с просьбой предоставить техническую экспертизу и изучить варианты улучшения грунта, чтобы остановить поселение и заменить существующие свайные фундаменты, чтобы избежать необходимости сносить и заменять силосы.

Более года Келлер усердно работал с инженером над изучением вариантов и разработкой проекта, графика и бюджета для удовлетворения потребностей клиента, его инженеров и других заинтересованных сторон.

«Эти усилия включали координацию с инженерами-геотехниками и инженерами-строителями владельца для оценки проекта и воздействия на конструкцию, а также с производственной командой завода для сведения к минимуму воздействия на существующий объект», — говорит главный инженер по цементации Keller Люциан Спитери. «Удовлетворив все вовлеченные стороны, владелец передал проект непосредственно нам в знак доверия за инновационное решение их проблем с расчетами».

«Удовлетворив все вовлеченные стороны, владелец передал проект непосредственно нам в знак доверия за инновационное решение их проблем с расчетами».

«Нам нужно было максимально безопасное и эффективное решение, которое работало бы в рамках ограничений сайта», — добавляет Джон. «Ответ заключался в том, чтобы использовать двухструйную струйную заливку для строительства более 180 бетонных колонн, которые передавали бы нагрузку от существующего наголовника сваи через мягкий грунт под ним и нижележащие плотные пески и гравий, чтобы ограничить дальнейшую осадку. Многие из них должны были быть построены в труднодоступных местах с высотой потолка всего 9футов.»

Правильная машина для работы

Команда начала проект с установки Commachio 4D. Она оказалась полезной в некоторых коридорах здания, но в углах и других труднодоступных местах они переключились на более универсальный KB1 производства Keller. «Если когда-либо существовала машина, предназначенная для такой работы, то это KB1, — говорит Джон. — То, как она может сочленяться и вписываться в любое пространство, действительно сделало этот проект возможным».

— То, как она может сочленяться и вписываться в любое пространство, действительно сделало этот проект возможным».

Еще одна проблема заключалась в удалении отвалов.Поскольку все работы выполнялись из подвала силосов, отвалы необходимо было тщательно эвакуировать, не создавая беспорядка и не повреждая существующую конструкцию и оставшееся механическое оборудование.Команда использовала вакуумный грузовик и Шланг диаметром 6 дюймов, проходящий через силосный комплекс и вытягивающий отвал примерно на 350 футов во внешние ямы.0003

В течение шестимесячного проекта команда Келлер тесно сотрудничала с клиентом, чтобы создать последовательность действий, сводящую к минимуму влияние на текущую работу объекта. Это требовало работы долгие дни и иногда выходные, чтобы закончить участки и дать грунтобетону достаточно времени, чтобы набрать достаточную прочность перед доставкой зерна.

Сотрудничество и настойчивость

Спустя более восьми месяцев после завершения проекта мониторинг показывает, что поселение прекратилось.

«Что имело большое значение, так это то, что на этих начальных этапах длительных консультаций мы нашли время, чтобы провести всех через процесс и убедиться, что они чувствуют себя комфортно», — говорит Джон.

Строительство цементосмесительной сваи в стальном силосе

Цементосмесительные сваи основаны на физико-химических принципах армирования цемента во время смешивания. Цемент и грунт смешиваются полнее, чем мельче будет раздроблен комок, тем равномернее распределение цемента, тем меньше дисперсия цементного грунта, тем самым повышается прочность фундамента. Сваи для смешивания цемента обычно больше подходят для ила, мягкого грунта, свай для смешивания цемента и слоев ила. Строительство свай для смешивания цемента является важным процессом строительства стальных силосов.

Подготовительные работы

Куча смешивания цемента с помощью специального оборудования для глубокого смешивания, в глубине мягкого грунта, принудительное перемешивание мягкого грунта и цемента, а затем заставляют мягкую почву и цемент образовывать твердую и твердую комбинацию, чтобы стать своего рода цементом с достаточной твердостью и сильная стабильность. Перед сооружением сваи для смешивания цемента следует убрать крупные камни, мусор, корни и другие препятствия, выровняв землю. Особенно фундамент с неглубокими грунтовыми водами нуждается в понижении уровня воды, а затем в удалении грязи и различных засыпок. При этом следует произвести тщательный осмотр оборудования для обеспечения механических свойств в нормальном исправном состоянии.

Перед сооружением сваи для смешивания цемента следует убрать крупные камни, мусор, корни и другие препятствия, выровняв землю. Особенно фундамент с неглубокими грунтовыми водами нуждается в понижении уровня воды, а затем в удалении грязи и различных засыпок. При этом следует произвести тщательный осмотр оборудования для обеспечения механических свойств в нормальном исправном состоянии.

Проверка тела сваи и фундамента

После подготовительных работ к строительству необходимо запустить пробную сваю. Целью тестовой сваи является определение количества цемента, времени смешивания, давления нагнетания, скорости подъема и других параметров, которые обеспечивают основу для строительства цементосмесительной сваи. Выберите цементные материалы и используйте после проверки. Обычно используют цемент PO42.5, пробная свая № 5, содержание цемента 13%, 14%, 15%, 16%, 17%. После завершения строительства сваи 28d необходимо проверить прочность тела сваи и несущую способность фундамента, определить параметры конструкции сваи для смешивания цемента. Обычно водоцементное отношение составляет 0,5, содержание цемента составляет 14%, с использованием четырех процессов смешивания и второго процесса торкретирования.

Обычно водоцементное отношение составляет 0,5, содержание цемента составляет 14%, с использованием четырех процессов смешивания и второго процесса торкретирования.

Строительство свай для смешивания цемента

Процесс устройства цементосмесительной сваи требует фиксированного положения сваи в соответствии с чертежами. Для поднятия свай необходимо проверить производительность отладки свайного фундамента, убедиться, что миксер находится в нужном положении, затем включить миксер, контролировать скорость погружения и опускаться на проектную глубину. В строгом соответствии с проектным соотношением распределения цементного раствора перед бурением смесителя, после погружения смесителя на определенную глубину раствор вдавливается в грунт и поворачивается назад, что увеличивает скорость смешивания торкретбетона. Повторите перемешивание, подняв миксер на определенную высоту. Когда строительство смесительной сваи завершено, закачайте чистую воду для очистки, а затем перейдите к следующей конструкции перемешивающей сваи. В процессе строительства необходимо выбрать соответствующее оборудование, требуется подробная цифровая запись каждой цементной сваи, и необходимо направить профессиональный персонал для наблюдения за работой сваи для перемешивания цемента. Конфигурация цементного раствора не должна застаиваться в течение такого длительного времени, не должно появляться явление пульпы и строго контролировать время распыления и остановки раствора. Когда объем пульпы недостаточен, следует незамедлительно в соответствии с проектными требованиями сложного перемешивания распылить.

В процессе строительства необходимо выбрать соответствующее оборудование, требуется подробная цифровая запись каждой цементной сваи, и необходимо направить профессиональный персонал для наблюдения за работой сваи для перемешивания цемента. Конфигурация цементного раствора не должна застаиваться в течение такого длительного времени, не должно появляться явление пульпы и строго контролировать время распыления и остановки раствора. Когда объем пульпы недостаточен, следует незамедлительно в соответствии с проектными требованиями сложного перемешивания распылить.

Проверка качества работы смесительной сваи

Проверка качества является неотъемлемым звеном в работе цементосмесительной сваи. В соответствии с положениями стандарта необходимо проверить расстояние между сваями, длину сваи, несущую способность одиночной сваи, а также прочность напыления сваи. Проверьте, есть ли какие-либо свободные явления, и расстояние между ворсами одинаковое. После сваи 28d проверьте целостность и одинаковую длину тела сваи.

При этом давление колонны или емкости силоса принимает на себя ленточная часть основания, а давление содержимого – круглая бетонная платформа.

При этом давление колонны или емкости силоса принимает на себя ленточная часть основания, а давление содержимого – круглая бетонная платформа.