Содержание

Как и из чего делают цемент? Описание, фото и видео

Содержание:

Строительные материалы появились в тот момент, когда на заре нашей цивилизации первые люди начали строительство домов и укреплений. С течением времени человечество искало материалы, обладающие большой прочностью и доступностью в любом месте проживания. После длительных поисков и экспериментов было выявлено, что мелкодробленый известняк и гипс, при смешивании с водой и минералами, приобретает особые вяжущие свойства.

После затвердевания образует монолитное соединение имеющие характеристики твердого камня. С того момента цемент начали производить в больших количествах и использовать в строительстве больших и маленьких сооружений. Проходя очередной раз мимо постройки из камня и металла, мы часто задаёмся вопросом: «Так как же делают цемент?»

Интересный факт: в период постройки Египетских пирамид, фараоны использовали технологию похожую на производство бетона. Смесь измельчённого известняка и каменной крошки заливали водой и превращали в монолитные каменные блоки.

Из чего делают цемент?

Карьер известняка и глины

Первый этап производства начинается в известняковом карьере, когда с помощью горнодобывающих машин из почвы изымают компоненты будущего цемента. Чтобы строительный материал имел требуемую прочность, для производства выбирают известняк, который лежит близко к поверхности. В его составе, в большом количестве, присутствует кремний, железо и окись алюминия. Если копать глубже, то порода будет чище, но с большим содержанием углекислого кальция. Добытый камень, по необходимости, сортируют и отправляют на производство, где меняют пропорции, чтобы получить цемент разных марок.

Обработка известняка

Схема завода по производству цемента

На заводе по производству цемента, породу выгружают в аппарат для первичного дробления камней. Большие валуны под воздействием давящей силы в несколько тонн, постепенно измельчаются до размеров теннисного мяча и поступают на конвейер. Мелкие и крупные камни направляются на вторичное дробление, где они уменьшаются до размеров мячика для гольфа и в мелкий порошок. Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

Схема линии по измельчению и сушке известняка: 1 – питатель ленточный ПЛ-650; 2 – магнитный сепаратор; 3 – сушильный комплекс; 4 – элеватор; 5 – расходный бункер с шиберной головкой; 6 – питатель ленточный ПЛ‑500; 7 – мельница МЦВ-3; 8 – мельница роторно-струйная МРС-2/770; 9 – циклон-бункер ЦБ-4,5; 10 – пылеуловитель II ПЦ‑2,0 с бункером; 11 – фильтр рукавный ФРИ-60; 12 – питатель секторный ПС-1В; 13 – вентилятор ВВД; 14 – вентилятор среднего давления; 15 – шиберные заслонки; 16 – компрессор.

Это необходимо для дальнейшего их смешивания в разных пропорциях и по определенной технологии, чтобы производить цемент разных марок.

Сортировка и шлифование

Мелкий известняк, с помощью сортировочного погрузчика, размещают в сухие склады, защищенные от влаги и перепадов температуры. Формируются кучи из сырьевой смеси, разного состава, готовые к этапу шлифования. По конвейеру дробленый камень поступает в шлифовальную машину – вальцовую мельницу, в которой образуется известняковая пыль.

Смешивание

Мокрый способ производства цемента

Чтобы создать цемент разных марок, к подготовленной породе добавляют железо, двуокись алюминия и кремний. Состав и количество добавок определяется после химического исследования известняка. Роллер равномерно перемешивает составляющие цемента, до получения однородного порошка без камней. По завершению процесса готовую смесь направляют на термическую обработку.

Термическая обработка

Печь для обжига

Порошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов. После проведения первой термической обработки, его отправляют в кальцинатор, где с помощью химической реакции, за несколько секунд убирают 95 – 97% двуокиси углерода и отделяют известь. Далее смесь отправляют в вращающуюся цилиндрическую печь, в которой ее медленно перемешивают под воздействием температуры в 1500 – 1800°С.

При длительном воздействии высокой температуры, порошок превращается в стекловидные образования под названием «клинкеры». По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Окончательное дробление

Мельница для клинкера

Клинкер помещается в вращающийся барабан, с металлическими шариками внутри. К содержимому добавляют гипс, количество которого зависит от марки цемента. Под воздействием вращательных движений и перемещения шариков, смесь измельчается до порошкообразной формы – это и есть готовый цемент.

Интересный факт: всплеск производства бетона начался в 19 веке после того, как в 1824 Джозеф Эспдин запатентовал цемент под названием «Портландцемент» имеющий прочность природного камня.

Производство цемента проходит на специализированных заводах с использованием силы трения и термической энергии. При этом, известняковые породы медленно превращаются в цемент. По завершению технологического процесса, готовый продукт можно использовать для строительства любых конструкций, больших и маленьких размеров.

Как и из чего делают цемент – интересное видео

Если Вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как и из чего делают цемент

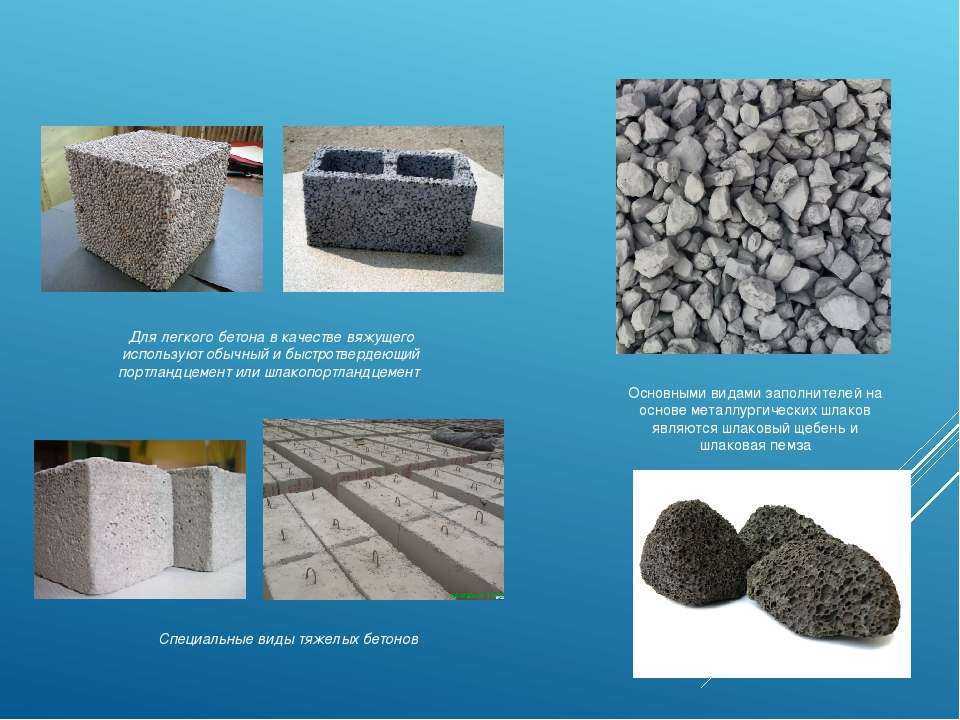

Цемент считается распространенным скрепляющим материалом, а также используется в качестве вяжущего в большом количестве строительных растворов. Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Сырье для изготовления цемента

Цемент получают из продуктов совместного обжига горных пород, клинкера. А его, в свою очередь, делают из глины и карбонатных камней.

В качестве карбонатных камней могут использоваться:

- белый мел, горная порода, состоящая из карбоната кальция с примесью магния;

- мергель — смесь природного происхождения, в которой около 75% кальцита и 25% силикатов;

- ракушечник, известняк;

- доломит, содержащий и кальциевый карбонат, и магниевые компоненты.

Что касается глины, то это могут быть глинистые сланцы, суглинки или лесс.

Также в состав цемента вводят легирующие добавки. Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Как производят цементный клинкер

Это — прокаленный “щебень”, который получают при спекании 25% глины и 75% известняка при температуре в +14560 градусов. Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Ключевые свойства цемента

К основным характеристикам вяжущего можно отнести:

- плотность; тонина помола, то есть размер частичек и способность порошка покрыть большую или меньшую площадь в один слой;

- водопотребность, то есть сколько влаги понадобится цементу для прохождения процесса гидратации и приобретения пластичности;

- морозостойкость, то есть сколько циклов замерзания и оттаивания выдержит материал;

- время схватывания готового раствора, которое может находиться в диапазоне от 1 до 10 часов и зависит от того, насколько густой раствор приготовлен;

- прочность, то есть устойчивость застывшего образца к разрушению.

В зависимости от характеристик разделяют разные марки цемента. Все они по-своему маркируются.

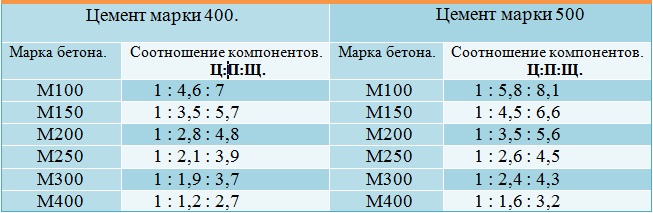

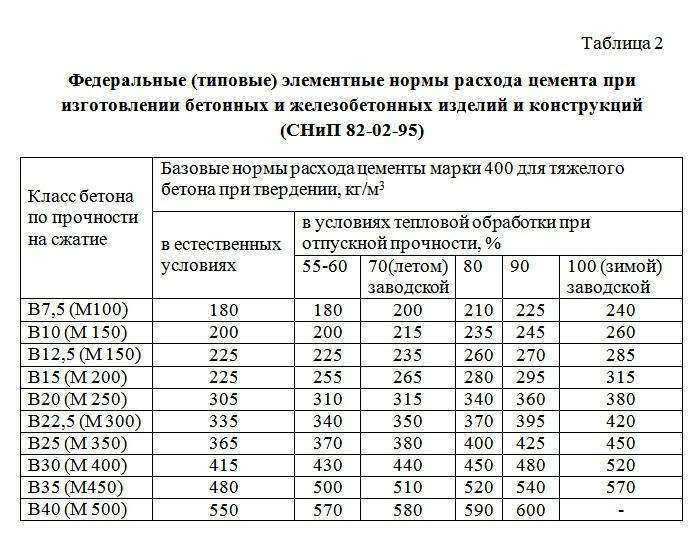

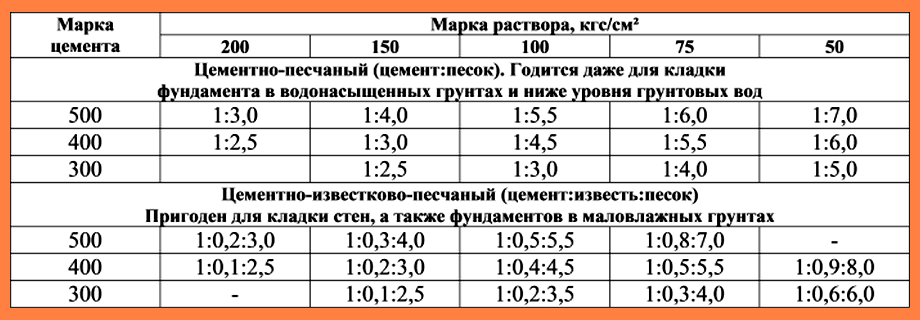

Марки цемента и его маркировка

Для определения марки цемента производят кубические испытательные образцы и проверяют их на сжатие. Каждый кубик разрушается при определенном давлении в кгс/м2, и эта величина соответствует марке. Например, цемент М300 выдержит нагрузку в 300 кгс/м2, а М500 — в 500.

Область использования материала также зависит от марок:

- М200 подходит для бетонных и штукатурных смесей;

- М300 применяется для изготовления бетонных растворов, в том числе, под фундаменты малоэтажных строений;

- М400 используется для железобетонных конструкций и сооружений;

- М500 подходит для наружного бетонирования, аэродромных плит или гидротехнических сооружений.

Что касается маркировки, то в ней указывается не только прочность на сжатие, но и другие показатели, например:

- портландцемент маркируется как ПЦ, а если к нему прибавить 20% шлака, то получится шлакопортландцемент ШПЦ;

- пуццолановый цемент или ППЦ делается на основе вулканического сырья и применяется при бетонировании в обводненных условиях;

- сульфатостойкие и противокоррозионные цементы маркируются как СПЦ, ССПЦ или ССШПЦ;

- белый цемент обозначается как БЦ (для получения клинкера в этом случае используют светлый известняк и каолин, белую глину), а быстротвердеющий — Б;порошок; БЦ — белый цемент;

- гидрофобный цемент маркируется ГФ, пластифицированный — ПЛ;

- отдельно в маркировке указывается количество добавок: это маркируется буквой Д и цифрой (например, Д0 — цемент без добавок).

Также существует пять категорий цемента по способу изготовления и составу:

- I — это бездобавочный портландцемент, в составе которого от 95% до 100% клинкера;

- II — группа включает в себя композитные и пуццолановые цементы, в которых количество добавок не превышает 20%;

- III — шлакопортландцемент, в котором добавлено от 36 до 65% шлаков;

- IV — пуццолановый цемент, где добавок не более 21-35%; V — композиционный порошок, в котором может быть до 11-30% шлака и столько же пуццолана.

Для каждого строительного объекта выбирается конкретный тип цемента, что позволяет обеспечить необходимые прочностные и другие характеристики.

Как производится цемент? [2022]

Цемент является важным компонентом бетона и раствора, которые являются основным строительным материалом.

Что такое цемент?

Цемент представляет собой мелкий порошок, получаемый путем нагревания известняка и глинистых минералов до очень высоких температур. Полученный материал, называемый клинкером, затем измельчается с пуццоланом, таким как микрокремнезем или летучая зола, в порошкообразный продукт, который мы называем цементом.

Полученный материал, называемый клинкером, затем измельчается с пуццоланом, таким как микрокремнезем или летучая зола, в порошкообразный продукт, который мы называем цементом.

Цемент и вода образуют пасту, через которую не могут пройти почти никакие частицы. Цемент обеспечивает прочную основу почти для всех сооружений современной цивилизации: мостов, дорог, плотин и зданий. Везде, где есть строительство, есть бетон.

Выбор типа цемента зависит от многих факторов, включая стоимость, время схватывания и характеристики набора прочности, необходимые для конечного продукта. Эти требования не обязательно одинаковы для разных областей применения, поэтому в мире существуют буквально тысячи различных типов цемента.

Где найти материалы для цемента?

Сырье, используемое в производстве цемента, представляет собой природные горные породы и минералы. Наиболее важными из них являются силикаты, в основном известняк (карбонат кальция), глина (кремнезем и глинозем) и железная руда (магнетит). Это сырье измельчается до очень мелких частиц во время процесса обжига в «цементной печи», который удаляет все примеси, двуокись углерода и воду, содержащуюся в дробленой породе.

Это сырье измельчается до очень мелких частиц во время процесса обжига в «цементной печи», который удаляет все примеси, двуокись углерода и воду, содержащуюся в дробленой породе.

Части этого материала будут включены в новую горную породу, но некоторые останутся в виде тонкого порошка для использования в цементе или новых строительных продуктах других типов, таких как газобетонные блоки.

Из чего сделан цемент?

Этот вопрос обычно сводит с ума технологов цементной промышленности. Многие думают, что цемент состоит только из одного материала, в основном известняка. Для производства портландцемента требуется около 25% известняка, но для производства высококачественного цемента требуется 10 других видов сырья.

Основное сырье

Сырье для производства цемента получают из известняка, глины и сланца. Минералы в этих породах измельчаются в порошок перед нагреванием при температуре от 780°C до 1000°C. В процессе нагрева химические реакции превращают материал в клинкер, который затем измельчается в мелкий порошок, образующий цемент. Летучая зола, промышленный побочный продукт, используется для замены цементного порошка.

Летучая зола, промышленный побочный продукт, используется для замены цементного порошка.

Как производится цемент?

Цемент производится путем нагревания известняка и глины до очень высоких температур в процессе производства цемента на цементном заводе. Это высвобождает три разных материала, которые затем измельчаются в мелкий порошок, из которого получается цемент.

Части этого материала будут включены в новую горную породу, но некоторые останутся в виде тонкого порошка для использования в цементе или новых строительных продуктах других типов, таких как газобетонные блоки.

Что такое портландцемент?

Портландцемент является основным компонентом бетона. Его изготавливают путем нагревания известняка (карбоната кальция — CaCO3) с глиной (кремнеземом и глиноземом — SiO2 Al2O3) при высоких температурах во вращающейся печи.

Портландцемент назван в честь его цвета — знакомого серого цвета многих зданий. Портландцемент представляет собой цемент общего назначения для использования с заполнителями для изготовления бетона, используемого в строительстве и машиностроении.

Другие типы цемента, такие как сульфатостойкий и низкотемпературный цемент, используются для особых целей, требующих особых характеристик.

Как производится современный цемент?

В современный портландцемент добавлено много ингредиентов, повышающих его прочность и долговечность. Сырье, известняк и глина, нагреваются на цементных заводах во время производства цемента до тех пор, пока они не выделяют свободный известковый газ. Это первый шаг в процессе производства цемента и изготовления портландцементного клинкера или исходного материала для смешанного цемента, который содержит менее 30% клинкера. После того, как сырье нагрето, оно проходит через вращающуюся печь, которая превращает его в порошкообразные кусочки. Химический процесс, происходящий при нагревании, приводит к образованию силикатов и алюминатов кальция, которые затем перемалываются в цементный порошок. Если летучая зола заменяет часть цементного порошка, полученный смешанный цемент может иметь лучшую прочность и долговечность.

Каковы основные компоненты цемента?

Основными компонентами цемента являются силикаты кальция, алюминаты и ферриты. Все эти соединения придают изделию высокие прочностные свойства

Количество глинозема, присутствующего в клинкере, можно увеличить, добавляя в цементную печь боксит или нефелин.

Что такое цементный завод?

Цементный завод — это место, где производится портландцемент. Существует много различных типов цементных заводов – мокрый процесс, сухой процесс и полусухой процесс. Сухие и полусухие цементные заводы используют технологию вращающихся печей. Эти производители цемента используют цементные печи с вертикальным валом, которые являются наиболее распространенным способом производства цемента во всем мире.

Среднее производство цемента

Мировое производство составляет около 4 миллиардов тонн цементной смеси в год. Китай, Соединенные Штаты Америки, Индия, Япония и страны Юго-Восточной Азии являются крупнейшими производителями цемента и бетона.

Процесс производства цемента

Производственный процесс производства цемента представляет собой последовательность шагов на производственном предприятии, известном как цементные заводы. Основными ингредиентами для производства цемента являются известняк и глина. Это сырье смешивают с водой и измельчают с помощью измельчительного оборудования, известного как шаровая мельница, для образования суспензии. Затем эту суспензию смешивают с гипсом в пропорции 1:0,5, получая сырьевую смесь.

Шаровая мельница представляет собой вращающийся барабан со стальными шарами. Сырье подается в мельницу, и начинается процесс измельчения, когда стальные шарики трутся друг о друга. Скорость вращения мельницы составляет от 50 до 100 об/мин. Различные типы шариков из легированной стали используются для производства различных марок цемента. Вы можете прочитать больше о шаровой мельнице

Что такое цементный завод сухим способом?

Цементный завод сухим способом не использует воду для производства портландцемента. Вместо этого сырьевая смесь, включающая вещество, называемое клинкером, угольной летучей золой, шлаковым цементом и гипсом, загружается во вращающуюся печь для производства портландцемента.

Вместо этого сырьевая смесь, включающая вещество, называемое клинкером, угольной летучей золой, шлаковым цементом и гипсом, загружается во вращающуюся печь для производства портландцемента.

Сырьевая смесь поступает на установку сухого способа через винтовой конвейер или входной распределитель. Часто используются два впускных распределителя, чтобы обеспечить лучшее смешивание материалов. Затем этот материал измельчают с добавлением воды в шаровой мельнице с образованием суспензии. Этот процесс занимает менее часа.

Этот полусухой смешанный материал (ремикс) перемещается по ленточным конвейерам к трем разным печам – подогревателю, кальцинатору и охладителю. Длина каждой печи составляет более 200 метров с шестью вращающимися барабанами, которые действуют как теплообменники внутри печи.

По мере того, как материал перемещается по печи, тепло обеспечивается сжиганием угля, который превращает материал в вещество, называемое клинкером. Тепло также производится за счет трения вращения барабана.

Печь для предварительного нагрева обычно имеет четыре вращающихся барабана, которые могут обеспечивать температуру от 800°C до 900°C. Печь декарбонизатора имеет пять вращающихся барабанов со средней температурой от 1150°C до 1250°C. На заключительном этапе, в печи-холодильнике, температура снижается до комнатной, что упрощает работу с цементом.

Что такое цементный завод мокрого способа?

В процессе производства цемента на заводе мокрого способа вода добавляется в сырьевую смесь вместе со связующим. Затем суспензия транспортируется во вращающуюся печь для производства клинкера. Он может иметь один или несколько подогревателей и один или несколько декарбонизаторов в зависимости от производительности установки.

Сырьевая смесь измельчается в шаровой мельнице, как на цементном заводе сухим способом. Но вместо угольной золы используются альтернативные источники, такие как летучая зола электростанций, доменный шлак сталелитейной промышленности или природный пуццолан из вулканических регионов.

Этот материал перемещается к одному или двум подогревателям, где он нагревается до 650–700°C перед поступлением в первую ступень печи. Из первой ступени печи этот материал перемещается в один или несколько барабанов декарбонизатора. Тепло поставляется за счет сжигания природного газа при более высоких температурах и мазута при более низких температурах.

Процесс измельчения цемента

Последним этапом перед производством клинкера является измельчение сырьевой смеси (измельчение цемента) с использованием различных типов мельниц, таких как шаровая мельница, трубчатая мельница и бегунковая мельница, в зависимости от производительности завода и типа завода по производству цемента. она – сухая или мокрая.

Сырьевая смесь, измельченная в шаровой мельнице (вертикальный вал), на 65% состоит из частиц размером менее 45 микрон, а используемые шары имеют размер 12 мм со скоростью вращения 60-80 об/мин. Типичная шаровая мельница может производить 3500 тонн цемента в час. Клинкер охлаждается в ротационном охладителе, где пар используется для нагрева до 150°C перед подачей в печь.

Клинкер охлаждается в ротационном охладителе, где пар используется для нагрева до 150°C перед подачей в печь.

Помол начинается, когда сырьевая смесь движется к мельнице через дымовые газы или воздух. Процесс измельчения можно описать следующим образом: трение между шариками и материалом приводит к их нагреву. Это тепло передается с помощью жидкости (масла), а затем сырьевой смеси.

Сколько стоит цементный завод?

Завод по производству портландцемента стоит 300-600 миллионов долларов США в зависимости от различных факторов, таких как местоположение и мощность.

Выбросы пыли в процессе производства

Любой завод по производству цемента выделяет пыль, горячие газы, мелкие частицы сырьевой смеси в процессе измельчения. Важно отметить, что большинство видов пыли не представляют опасности и могут быть удалены с помощью мокрых скрубберов. Летучая зола, выбрасываемая на стадии прокаливания, содержит тяжелые металлы, которые требуют специальной обработки скрубберами, чтобы избежать проблем со здоровьем у рабочих завода.

Доменный шлак и угольная зола, используемые в установках мокрого способа, повышают щелочность цемента. Это увеличивает вероятность образования дыма и горячих газов во время производства, что может быть опасно для здоровья рабочего, а также увеличивает затраты за счет увеличения числа рабочих, необходимых для технического обслуживания.

Сколько электроэнергии потребляет цементный завод?

Для типичной установки производительностью 100 тонн в день требуется около 50 МВт электроэнергии стоимостью 16-26 миллионов долларов США. Это электричество вырабатывается на отдельной установке, которая поставляет пар в печь, а также обеспечивает электроэнергией.

Примером цементного завода является установка помола клинкера с вращающейся печью на основе нафты, где основным сырьем, используемым для производства, являются клинкер, гипс, известняк и химические добавки.

Разница между цементом и бетоном?

Цемент представляет собой порошкообразное вещество, изготовленное из сырья, которое связывает песок и горные породы и производится с помощью специального процесса производства цемента. Бетон производится путем смешивания цемента с песком, гравием или щебнем и водой до образования пасты. Эту пасту можно заливать в формы для изготовления таких конструкций, как дороги, аэродромы и взлетно-посадочные полосы.

Бетон производится путем смешивания цемента с песком, гравием или щебнем и водой до образования пасты. Эту пасту можно заливать в формы для изготовления таких конструкций, как дороги, аэродромы и взлетно-посадочные полосы.

Что такое компании по производству товарных бетонных смесей?

Товарный бетон представляет собой предварительно смешанный бетон (цемент, песок и гравий), производимый на центральных производственных объектах (бетонных заводах). Компании по производству готовых смесей поставляют готовые смеси, произведенные в этих местах, для удовлетворения строительных потребностей. Эти компании по производству товарного бетона увеличили производство цемента.

С чем можно смешивать цемент?

Песок является наиболее распространенным веществом, используемым вместе с цементом для изготовления бетона. Его также можно смешивать с другими материалами, такими как летучая зола или шлак.

Бетон получают путем смешивания цемента, песка и гравия или щебня с водой. Компании по производству готовых смесей поставляют готовые смеси, произведенные в центральных точках, для удовлетворения потребностей строительства. Производство цемента увеличилось с ростом спроса. Железная руда, известняк, глина и сланец являются одними из видов сырья, используемого в производстве цемента. Измельченная в шаровой мельнице сырьевая смесь на 65% состоит из частиц размером менее 45 микрон с использованием шаров диаметром 12 мм, вращающихся со скоростью 60-80 об/мин.

Компании по производству готовых смесей поставляют готовые смеси, произведенные в центральных точках, для удовлетворения потребностей строительства. Производство цемента увеличилось с ростом спроса. Железная руда, известняк, глина и сланец являются одними из видов сырья, используемого в производстве цемента. Измельченная в шаровой мельнице сырьевая смесь на 65% состоит из частиц размером менее 45 микрон с использованием шаров диаметром 12 мм, вращающихся со скоростью 60-80 об/мин.

Альтернативные виды топлива

Альтернативное топливо, используемое на цементных заводах, работающих на газе. Уголь является наиболее распространенным ископаемым топливом, используемым во всем мире для производства энергии. Он используется на тепловых электростанциях для производства электроэнергии, в сталелитейной и цементной промышленности. Альтернативные виды топлива более экологичны по сравнению с традиционными видами топлива, такими как уголь или нефтяной кокс.

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производят цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, поскольку он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

Добыча сырья Дробление и транспортировка

Наиболее важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, которое используется в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, теперь называемое сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой смесь всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°C для образования клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются под воздействием сильного нагрева, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450°C до примерно 120°C с помощью охлаждающих вентиляторов.

После остывания клинкер транспортируется в силосы, где хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в силосах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах в виде цемента.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для изготовления многих важных строительных материалов, таких как строительный раствор, растворы, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах, в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Только небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется на предприятия, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент – активный ингредиент бетона, связывающий песок и камень. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

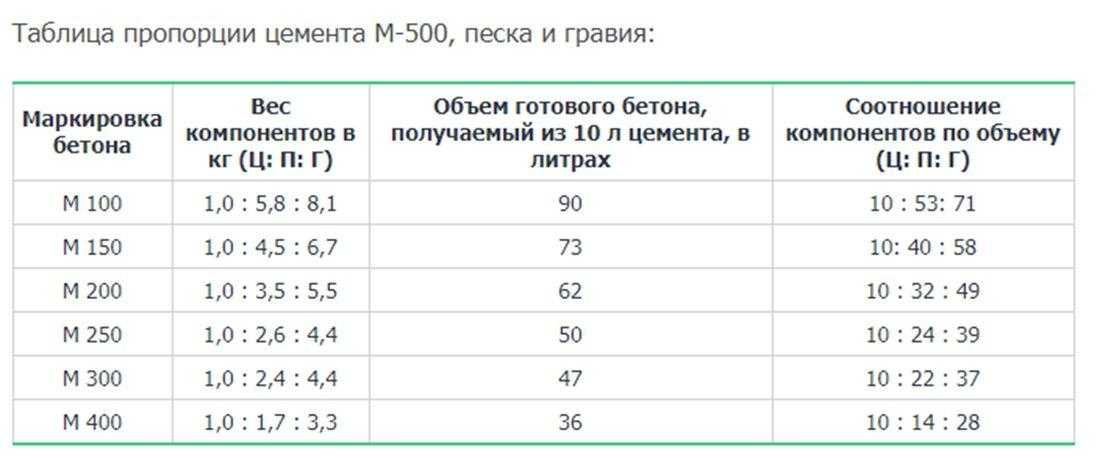

Базовая формула для производства бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого получают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете покупать вещи, содержащие известняк, или собирать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его сами. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как край монеты.

Разбейте известняк на мелкие кусочки. Сделайте кусочки как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Приготовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Носите защитное снаряжение при работе с печью и при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить ваши легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор.