Содержание

Линии по производству пустотных плит перекрытий, металлоформы, оборудование для формования

Главная > Технологии «под ключ» > Производство пустотных плит перекрытий «под ключ»

ООО «КОНСТРУКТИВ» предлагает комплекты оборудования «под ключ», позволяющие организовать производство железобетонных плит перекрытий. Изготовление плит перекрытий возможно по двум основным технологиям: безопалубочной, которая подходит для большого объема выпускаемой продукции, и традиционной, когда используются металлоформы плит перекрытий.

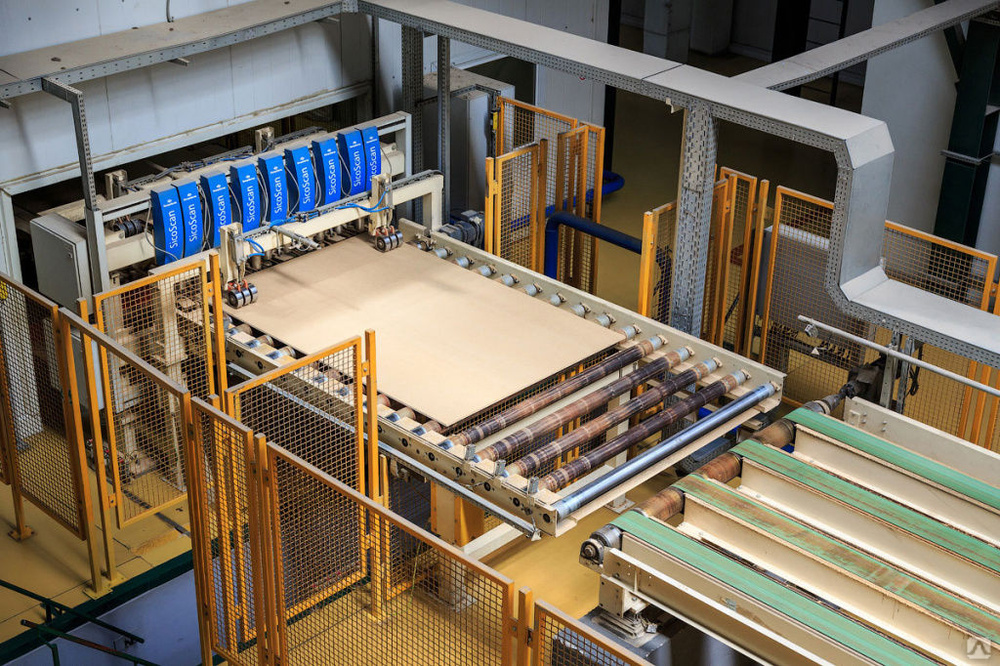

От имени компании Weiler Italia ООО «КОНСТРУКТИВ» осуществляет поставку технологических линий фирмы «WiTech», обеспечивающих изготовление плит перекрытий типа ПБ методом безопалубочного формования.

Безопалубочное формование плит перекрытий производится на специализированных стендах. Как правило, стенды плит перекрытий имеют длину 70-90 метров. Использование длинномерных стендов способствует снижению себестоимости изделий, так как данная технология изготовления плит перекрытия не требует использования множества металлоформы для плит, поэтому уменьшается расход бетона, армирования и количество технологических операций.

Использование длинномерных стендов способствует снижению себестоимости изделий, так как данная технология изготовления плит перекрытия не требует использования множества металлоформы для плит, поэтому уменьшается расход бетона, армирования и количество технологических операций.

Линия безопалубочного формования пустотных плит перекрытий состоит из нескольких дорожек, которые оборудованы формовочным экструдером (или слипформером), домкратом-натяжителем, системой адресной подачи бетона, машиной для резки формуемых плит, устройствами укладки термопокрывал и прочим обрудованием. Линии плит перекрытий оборудованы также нагревательными элементами для ТВО, которые находятся под поддоном.

Технология изготовления плит перекрытия при безопалубочном формовании предусматривает армирование напрягаемой канатной арматурой и проволокой. Для их крепления на концах линии плит перекрытий установлены анкеры. Натяжка канатов производится с помощью перемещаемой установки (гидротомкратом группового натяжения), одиночным домкратом-натяжителем или комбинированным способом.

Перемещающийся экструдер (или слипформер) осуществляет формование бетонной дорожки, которая после прохождения термообработки распиливается по нужным размерам и снимается с линии.

Наряду с повсеместным применением заводами линий безопалубочного формования, производство железобетонных плит перекрытий, где используются традиционные металлоформы для плит, по-прежнему не теряет актуальности. Оно не такое глобальное и затратное, но в тоже время позволяет наладить выпуск пустотных плит ПК любых типоразмеров.

Производство железобетонных плит перекрытий по традиционной технологии, включает следующее, выпускаемое и поставляемое нами оборудование: металлоформы для плит, установка извлечения пуансонов-пустотообразователей из формы плит ПК, а также гидравлическое оборудование «PAUL», используемое для натяжения и анкеровки арматуры в автоматизированном режиме.

Железобетонные плиты перекрытия (ПП) используются в строительстве многоэтажных производственных и жилых зданий. Оборудование для производства плит перекрытия может отличаться, но в целом процесс изготовления проходит одинаковые этапы, описанные выше.

Оборудование для производства плит перекрытия может отличаться, но в целом процесс изготовления проходит одинаковые этапы, описанные выше.

Производимое нами оборудование для производства ЖБИ плит обладает рядом преимуществ, в том числе:

- Высокий производственный потенциал;

- Длительный срок эксплуатации;

- Экономичное содержание и обслуживание;

- Немецкое качество и конкурентные цены.

Плиты ПБ — производство, особенности, маркировка.

В данной статье рассматриваются особенности производства плит ПБ, плюсы и минусы материала, расшифровка наименований плит ПБ.

Плиты ПБ, как и ПК производятся в соответствии с ГОСТ 9561 в редакции 2016 г.

Плиты ПБ — это плиты железобетонные многопустотные толщиной 220 мм, производимые методом непрерывного безопалубочного формования на длинных стендах. Предназначены для опирания с двух сторон.

Технология непрерывного безопалубочного формования ЖБИ является относительно новой и мало применялась в СССР в связи с отсутствием необходимого оборудования. Впервые данные изделия и технология безопалубочного формования официально описаны в ГОСТ 9561 (ред. 1991 г.)

Впервые данные изделия и технология безопалубочного формования официально описаны в ГОСТ 9561 (ред. 1991 г.)

Активно использовать технологию отечественные производители ЖБИ начали в период строительного бума 2000 – 2015 гг. Помимо плит ПБ, линии безопалубочного формования позволяют производить сваи, дорожные плиты, перемычки, лотки, и другие ЖБИ высокого качества и в большом объеме.

Минимальный размер цеха для размещения линии безопалубочного формования ЖБИ: 120 м — длина, 18 м – ширина, 7 м – высота потолка. Необходим также бетоносмесительный узел и склад готовой продукции.

Стоимость запуска линии достаточно высока, а ее обслуживание и обеспечение выпуска качественной продукции, требует высококвалифицированного персонала, поэтому продукт достойного качества могут выпускать только крупные заводы ЖБИ, обладающие высокой культурой производства.

Технология производства состоит из следующих этапов:

- На металлических стендах (дорожках) линии БОФ располагается стальная проволока класса Bp-II и выше.

Количество и схема расположения прутков зависит от расчетной нагрузки плиты и может быть от 8 до 54 шт.

Количество и схема расположения прутков зависит от расчетной нагрузки плиты и может быть от 8 до 54 шт.

- Проволока натягивается специальными домкратами под давлением 80 МПа, чтобы впоследствии передать свое напряжение готовому изделию.

- Мостовым краном на линию устанавливается виброформующая установка, на которую подается бетон с БСУ. Виброформующая установка, двигаясь по стенду, формирует собственно бетонную плиту.

- В полученном изделии, при необходимости, формуют монтажные отверстия с арматурой для захвата крюками.

- Для правильного схватывания бетона заготовку на стенде накрывают термоодеялом, а сам металлический стенд нагревают до температуры 40 – 60 градусов. Как правило, длительность пропарки составляет 16 часов.

- После затвердевания бетона, специальным образом освобождают предварительно напряженную арматуру и производят распиловку изделия на необходимы размеры.

- Последней операцией является грунтование участков арматуры на срезе изделия, для защиты от коррозии, после чего готовое изделие проходит контроль качества и перемещается на склад готовой продукции.

Плиты железобетонные многопустотные ПБ обладают рядом преимуществ: точная геометрия, не требующая дополнительного выравнивания гладкая поверхность, длина до 10 м, возможность изготовления изделий под углом, более низкая цена по сравнению с плитами ПК.

Основными недостатками плит ПБ являются:

— не всегда выпускаются плиты с монтажными петлями. При отсутствии монтажных петель все операции с плитами выполняются с использованием клещевого захвата, который не всегда есть в наличии.

— наличие только продольного армирования и меньший диаметр внутренних отверстий по сравнению с плитами ПК, не всегда позволяет сделать отверстие, без нарушения ребер жесткости.

Маркировка плит ПБ:

— Плиты ПБ – плиты многопустотные железобетонные безопалубочного формования толщиной 220 мм.

— Плиты 3.1 ПБ – плиты многопустотные железобетонные безопалубочного формования толщиной 160 мм.

— Плиты 2 ПБ – плиты многопустотные железобетонные безопалубочного формования толщиной 265 мм.

По умолчанию плиты ПБ выпускаются с расчетной нагрузкой 800 кгс/м2. Также возможен выпуск изделий с расчетными нагрузками от 300 до 1600 кгс/м2.

Первая цифра индекса обозначает длину изделия в дециметрах, вторая – ширину.

Плиты железобетонные ПБ – это современный и прочный строительный материал, купить плиты ПБ Вы можете в компании «ЖБИ Эксперт».

производственных досок | My Visual Management

Перейти к содержимому

Производственные платы

Производственные доскиMy Visual Management2021-04-21T10:12:09+00:00

Во-первых, производственные доски делают ваши процессы визуальными. Кроме того, видны с первого взгляда.

Кроме того, они показывают, как процесс работает прямо сейчас. Кроме того, они быстро и легко обновляются. Прежде всего, сделайте свою собственную доску на заказ, чтобы она работала так, как вы хотите.

Кроме того, они показывают, как процесс работает прямо сейчас. Кроме того, они быстро и легко обновляются. Прежде всего, сделайте свою собственную доску на заказ, чтобы она работала так, как вы хотите.

Start my Production board

Why Our Production Boards Work

Custom

Design

Current

Snapshot

Highly

Visual

Easy to

Update

Add

Magnetics

Highly визуально, наши производственные доски предназначены для отслеживания прогресса

Производственные доски для мгновенной справки

Наши доски работают, потому что они предоставляют текущий моментальный снимок. Другими словами, они показывают ваш производственный поток прямо сейчас. Кроме того, очень наглядно. Самое главное, у команды есть мгновенная точка отсчета. Таким образом, производственные доски быстро и легко понять.

Визуальное отражение вашего процесса

Предоставьте вашей команде мгновенный доступ к самой актуальной информации о вашем процессе. Кроме того, разбивайте сложные процедуры на простые шаги. Прежде всего, предоставьте четкие наглядные пособия.

Start my Production board

Отображение актуальной информации с помощью изготовленной на заказ производственной доски

Примеры наших производственных досок

Как работают наши производственные доски

Наши производственные доски работают с нашими аксессуары для платы . В результате вы выбираете и добавляете нужные вам функции. Во-первых, например, отображение и обновление статуса — очень наглядный способ. Поэтому выбирайте индикаторы состояния. Во-вторых, добавьте дополнительные справочные материалы на свою доску. Поэтому выбирайте держатели документов, чтобы безопасно хранить эту информацию. Между тем, сделайте свою производственную доску сухой или магнитной. Следовательно, делайте обновления с помощью ручки для сухого стирания. Аналогичным образом, например, добавьте магнитные заголовки или метки. Прежде всего, он изготавливается на заказ, поэтому он идеально соответствует вашим потребностям.

Следовательно, делайте обновления с помощью ручки для сухого стирания. Аналогичным образом, например, добавьте магнитные заголовки или метки. Прежде всего, он изготавливается на заказ, поэтому он идеально соответствует вашим потребностям.

Start my Production board

Отображение текущего состояния с помощью выбора дополнительных принадлежностей

Визуально задайте стандарты качества и обновляйте их в режиме реального времени с помощью опции сухой очистки

Производственные платы, обеспечивающие качество

несколькими способами. Во-первых, например, покажите свои стандарты качества так, чтобы это сразу было понятно. Другими словами, устанавливайте стандарты визуально.

Во-вторых, например, визуально управлять своими процессами. Например, безопасность, качество, доставка и производительность.

Доски для отслеживания производства

Используйте доску для отслеживания производства для контроля производительности. Поэтому ставьте производственные цели. Следовательно, контролируйте эти цели по сравнению с фактическим достижением. Прежде всего, действуйте и продвигайте непрерывное совершенствование.

Поэтому ставьте производственные цели. Следовательно, контролируйте эти цели по сравнению с фактическим достижением. Прежде всего, действуйте и продвигайте непрерывное совершенствование.

Start my Production board

Постановка целей и отслеживание целей

Создание доски для решения практических проблем для выявления проблем и обмена ответными мерами

Производственные доски для решения проблем

Изготовление на заказ досок для решения практических задач (или досок PPS). Точно так же выберите создание решения проблемы (или платы PFU). Самое главное, выражайте процесс решения проблем визуально, используя соответствующие подсказки. Используйте этот тип доски для выявления проблем. Точно так же, чтобы поделиться контрмерами. Следовательно, принять необходимые меры. Прежде всего, поддержите свою команду, чтобы найти решения и добиться прогресса.

Опции и аксессуары

Другие варианты платы

Итак, покажите свой визуальный дисплей на любой из этих опций. Во-первых, бескаркасная доска. Во-вторых, печатная доска . Точно так же магнитная накладка (покрывает любую магнитную доску). С другой стороны, выберите мобильную доску (доступны двусторонние варианты). Наконец, Ручная белая доска . Короче говоря, доступны стандартные и нестандартные размеры. Кроме того, используйте в помещении, на открытом воздухе или во влажных производственных помещениях.

Во-первых, бескаркасная доска. Во-вторых, печатная доска . Точно так же магнитная накладка (покрывает любую магнитную доску). С другой стороны, выберите мобильную доску (доступны двусторонние варианты). Наконец, Ручная белая доска . Короче говоря, доступны стандартные и нестандартные размеры. Кроме того, используйте в помещении, на открытом воздухе или во влажных производственных помещениях.

Обсудите ваши варианты сейчас. Прежде всего, мы помогаем

Дополнительные аксессуары для плат

Таким образом, все наши варианты плат работают с нашими аксессуарами для плат и индикаторами состояния. Прежде всего, они добавляют визуальную функциональность. Поэтому аксессуары включают ряд индикаторов состояния . Точно так же многие магнитные опции . Например, магнитные заголовки и магнитные этикетки. Кроме того, добавьте держателей документов. Кроме того, Т-карты и билетные системы. Самое главное, мы изготавливаем аксессуары для плат на заказ . В результате мы удовлетворяем ваши потребности.

Кроме того, Т-карты и билетные системы. Самое главное, мы изготавливаем аксессуары для плат на заказ . В результате мы удовлетворяем ваши потребности.

Свяжитесь с нами для дальнейшего обсуждения аксессуаров

Наш подход

Мы создаем визуальные доски управления каждый день. В результате у нас есть большой опыт. Мы работаем для организаций пищевой промышленности, энергетики, железных дорог, фармацевтики, образования, здравоохранения, упаковки и дистрибуции.

Наша команда работает с простой идеей или эскизом и создает профессионально разработанный макет. Затем он превращается в высокофункциональную визуальную панель управления.

Мы предлагаем индивидуальные варианты, потому что хотим создать для вас идеальную доску. Итак, вот несколько примеров. Мы можем добавить магнитные области или отделку для сухой протирки (для использования с ручками для белой доски). Кроме того, вы можете выбрать ползунки Red/Green или R. A.G. (Красный, желтый, зеленый) шкалы состояния, чтобы вы могли быстро и визуально обновить свою доску. Это всего лишь несколько примеров того, как наши доски могут быть адаптированы к вашим потребностям. Вас также могут заинтересовать накладки для белой доски , которые можно использовать поверх существующей магнитной доски.

A.G. (Красный, желтый, зеленый) шкалы состояния, чтобы вы могли быстро и визуально обновить свою доску. Это всего лишь несколько примеров того, как наши доски могут быть адаптированы к вашим потребностям. Вас также могут заинтересовать накладки для белой доски , которые можно использовать поверх существующей магнитной доски.

Запустите мою панель визуального управления

Обсудите ваш индивидуальный проект визуального управления, потому что мы поставляем…

Нажмите здесь, чтобы запросить электронную брошюру.

Просмотреть брошюру

Обсудите свой собственный проект. Нажмите ниже сейчас.

Запросить сегодня

Начать очень просто. Сделайте первый шаг. Нажмите ниже сейчас.

Начните сейчас

Ссылка для загрузки страницы

Перейти к началу

Процесс производства печатных плат – пошаговое руководство

Печатные платы (PCBs) составляют основу всей основной электроники. Эти чудесные изобретения появляются почти во всех вычислительных электронных устройствах, включая более простые устройства, такие как цифровые часы, калькуляторы и т. д. Для непосвященных: печатная плата направляет электрические сигналы через электронику, которая удовлетворяет требованиям электрической и механической схемы устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

Эти чудесные изобретения появляются почти во всех вычислительных электронных устройствах, включая более простые устройства, такие как цифровые часы, калькуляторы и т. д. Для непосвященных: печатная плата направляет электрические сигналы через электронику, которая удовлетворяет требованиям электрической и механической схемы устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

ПХД направляют ток вокруг своей поверхности через сеть медных путей. Сложная система медных трасс определяет уникальную роль каждой части печатной платы.

Перед проектированием печатных плат разработчикам схем рекомендуется совершить экскурсию по цеху печатных плат и лично обсудить с производителями их требования к производству печатных плат. Это помогает предотвратить передачу дизайнерами каких-либо ненужных ошибок на этапе проектирования. Однако по мере того, как все больше компаний передают свои запросы на производство печатных плат зарубежным поставщикам, это становится непрактичным. В связи с этим мы представляем эту статью, чтобы обеспечить правильное понимание этапов процесса производства печатных плат. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как изготавливаются печатные платы, и поможет избежать ненужных ошибок.

В связи с этим мы представляем эту статью, чтобы обеспечить правильное понимание этапов процесса производства печатных плат. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как изготавливаются печатные платы, и поможет избежать ненужных ошибок.

Этапы процесса производства печатных плат

Шаг 1: Дизайн и вывод

Печатные платы должны быть строго совместимы с макетом печатной платы, созданным разработчиком с использованием программного обеспечения для проектирования печатных плат. Обычно используемое программное обеспечение для проектирования печатных плат включает Altium Designer, OrCAD, Pads, KiCad, Eagle и т. д. ПРИМЕЧАНИЕ. Перед изготовлением печатной платы проектировщики должны сообщить своему контрактному производителю версию программного обеспечения для проектирования печатных плат, используемого для проектирования схемы, поскольку это помогает избежать проблем, вызванных несоответствиями. .

Как только дизайн печатной платы одобрен для производства, дизайнеры экспортируют дизайн в формат, поддерживаемый их производителями. Наиболее часто используемая программа называется расширенным Gerber. Кампания по рекламе детского питания в 1980-х годах искала красивых детей, и это программное обеспечение создало потомство с красивым дизайном. Гербер также носит имя IX274X.

Индустрия печатных плат создала расширенный Gerber как идеальный выходной формат. Различное программное обеспечение для проектирования печатных плат, возможно, требует различных шагов создания файла Gerber, все они кодируют исчерпывающую важную информацию, включая слои медных дорожек, чертежи сверления, апертуры, обозначения компонентов и другие параметры. На этом этапе проверяются все аспекты дизайна печатной платы. Программное обеспечение выполняет алгоритмы контроля над проектом, чтобы гарантировать, что ни одна ошибка не останется незамеченной. Дизайнеры также изучают план в отношении элементов, касающихся ширины дорожек, расстояния между краями платы, расстояния между дорожками и отверстиями и размером отверстий.

После тщательного изучения проектировщики отправляют файл печатной платы в компанию PC Board Houses для производства. Чтобы обеспечить соответствие конструкции требованиям минимальных допусков во время производственного процесса, почти все фабрики по производству печатных плат перед изготовлением печатных плат проводят проверку конструкции для производства (DFM).

Шаг 2: От файла к фильму

Печать печатных плат начинается после того, как разработчики выведут файлы схем печатных плат, а производители проведут проверку DFM. Производители используют специальный принтер, называемый плоттером, который делает фотопленки печатных плат для печати печатных плат. Производители будут использовать пленки для изображения печатных плат. Хотя это лазерный принтер, это не стандартный лазерный струйный принтер. Плоттеры используют невероятно точную технологию печати, чтобы получить высокодетализированный фильм о дизайне печатной платы.

В результате получается пластиковый лист с фотонегативом печатной платы, выполненным черными чернилами. Для внутренних слоев печатной платы черные чернила обозначают проводящие медные части печатной платы. Оставшаяся четкая часть изображения обозначает области непроводящего материала. Внешние слои следуют противоположному шаблону: прозрачный для меди, но черный относится к области, которая будет вытравлена. Плоттер автоматически проявляет пленку, и пленка надежно хранится для предотвращения любого нежелательного контакта.

Для внутренних слоев печатной платы черные чернила обозначают проводящие медные части печатной платы. Оставшаяся четкая часть изображения обозначает области непроводящего материала. Внешние слои следуют противоположному шаблону: прозрачный для меди, но черный относится к области, которая будет вытравлена. Плоттер автоматически проявляет пленку, и пленка надежно хранится для предотвращения любого нежелательного контакта.

Каждый слой печатной платы и паяльной маски получает свой собственный лист прозрачной и черной пленки. Всего на двухслойную плату нужно четыре листа: два на слои и два на паяльную маску. Примечательно, что все пленки должны идеально соответствовать друг другу. При гармоничном использовании они отображают выравнивание печатной платы.

Чтобы добиться идеального совмещения всех пленок, во всех пленках должны быть пробиты регистрационные отверстия. Точность отверстия достигается регулировкой стола, на котором сидит пленка. Когда крошечные калибровки таблицы приводят к оптимальному совпадению, дырка пробивается. Отверстия будут соответствовать регистрационным штифтам на следующем этапе процесса визуализации.

Отверстия будут соответствовать регистрационным штифтам на следующем этапе процесса визуализации.

Шаг 3: Печать внутренних слоев: куда пойдет медь?

Создание фильмов на предыдущем шаге направлено на то, чтобы наметить фигуру медного пути. Теперь пришло время напечатать рисунок на пленке на медной фольге.

Этот шаг в производстве печатных плат подготавливает к изготовлению самой печатной платы. Базовая форма печатной платы состоит из ламинированной платы, основным материалом которой является эпоксидная смола и стекловолокно, которые также называются материалом подложки. Ламинат служит идеальным телом для получения меди, из которой состоит печатная плата. Материал подложки обеспечивает прочную и пыленепроницаемую отправную точку для печатной платы. Медь предварительно склеена с обеих сторон. Процесс включает в себя удаление меди, чтобы показать рисунок пленки.

При изготовлении печатных плат чистота имеет значение. Медный ламинат очищается и передается в обеззараженную среду. На этом этапе очень важно, чтобы на ламинат не оседали частицы пыли. В противном случае заблудшее пятнышко грязи может привести к короткому замыканию цепи или к тому, что она останется разомкнутой.

На этом этапе очень важно, чтобы на ламинат не оседали частицы пыли. В противном случае заблудшее пятнышко грязи может привести к короткому замыканию цепи или к тому, что она останется разомкнутой.

Затем на чистую панель наносится слой светочувствительной пленки, называемой фоторезистом. Фоторезист состоит из слоя фотореактивных химических веществ, которые затвердевают после воздействия ультрафиолетового света. Это обеспечивает точное соответствие фотопленки фоторезисту. Пленки надеваются на штифты, удерживающие их над ламинированной панелью.

Пленка и картон выстраиваются в линию и подвергаются воздействию УФ-излучения. Свет проходит через прозрачные части пленки, отверждая фоторезист на меди под ним. Черные чернила из плоттера не дают свету проникнуть в области, которые не должны затвердевать, и их планируется удалить.

После подготовки платы ее промывают щелочным раствором, удаляющим незатвердевший фоторезист. Окончательная мойка под давлением удаляет все, что осталось на поверхности. Затем доску сушат.

Затем доску сушат.

Продукт выходит с резистом, надлежащим образом покрывающим медные области, которые должны оставаться в окончательной форме. Технический специалист проверяет платы, чтобы убедиться, что на этом этапе не возникает ошибок. Весь присутствующий в этот момент резист обозначает медь, которая появится в готовой печатной плате.

Этот шаг применим только к платам с более чем двумя слоями. Простые двухслойные доски переходят к сверлению. Многослойные платы требуют больше шагов.

Шаг 4: Удаление ненужной меди

Когда фоторезист удален, а затвердевший резист покрывает медь, которую мы хотим сохранить, плата переходит к следующему этапу: удаление нежелательной меди. Подобно тому, как щелочной раствор удалял резист, более сильный химический препарат разъедает лишнюю медь. Ванна с раствором медного растворителя удаляет всю открытую медь. Между тем, желаемая медь остается полностью защищенной под закаленным слоем фоторезиста.

Не все медные платы одинаковы. Для некоторых более тяжелых плат требуется большее количество растворителя меди и разная продолжительность воздействия. В качестве примечания: более тяжелые медные платы требуют дополнительного внимания к расстоянию между дорожками. Большинство стандартных печатных плат основаны на аналогичной спецификации.

Для некоторых более тяжелых плат требуется большее количество растворителя меди и разная продолжительность воздействия. В качестве примечания: более тяжелые медные платы требуют дополнительного внимания к расстоянию между дорожками. Большинство стандартных печатных плат основаны на аналогичной спецификации.

Теперь, когда растворитель удалил нежелательную медь, необходимо смыть затвердевший резист, защищающий предпочтительную медь. Эту задачу выполняет другой растворитель. Теперь на плате блестит только медная подложка, необходимая для печатной платы.

Шаг 5: Выравнивание слоев и оптическая проверка

Когда все слои чистые и готовые, необходимо выровнять слои, чтобы убедиться, что они все выровнены. Регистрационные отверстия совмещают внутренние слои с внешними. Техник помещает слои в машину, называемую оптическим перфоратором, которая обеспечивает точное соответствие, поэтому отверстия совмещения точно пробиваются.

После того, как слои размещены вместе, невозможно исправить какие-либо ошибки, возникающие на внутренних слоях. Другая машина выполняет автоматический оптический осмотр панелей для подтверждения полного отсутствия дефектов. Образцом служит оригинальный дизайн от Gerber, который получил производитель. Машина сканирует слои с помощью лазерного датчика и приступает к электронному сравнению цифрового изображения с исходным файлом Gerber.

Другая машина выполняет автоматический оптический осмотр панелей для подтверждения полного отсутствия дефектов. Образцом служит оригинальный дизайн от Gerber, который получил производитель. Машина сканирует слои с помощью лазерного датчика и приступает к электронному сравнению цифрового изображения с исходным файлом Gerber.

Если машина обнаруживает несоответствие, сравнение отображается на мониторе для оценки техническим специалистом. Как только слой проходит проверку, он переходит к заключительным этапам производства печатной платы.

Шаг 6: Наслоение и соединение

На этом этапе печатная плата принимает форму. Все отдельные слои ждут своего объединения. Когда слои готовы и подтверждены, их просто нужно соединить вместе. Внешние слои должны соединяться с подложкой. Процесс происходит в два этапа: наслоение и склеивание.

Материал внешнего слоя состоит из листов стекловолокна, предварительно пропитанных эпоксидной смолой. Сокращение для этого называется препрег. Тонкая медная фольга также покрывает верх и низ исходной подложки, которая содержит травление медных следов. Теперь пришло время соединить их вместе.

Тонкая медная фольга также покрывает верх и низ исходной подложки, которая содержит травление медных следов. Теперь пришло время соединить их вместе.

Склеивание происходит на тяжелом стальном столе с металлическими зажимами. Слои надежно фиксируются на штифтах, прикрепленных к столу. Все должно плотно прилегать, чтобы предотвратить смещение во время выравнивания.

Техник начинает с размещения слоя препрега поверх выравнивающей ванны. Слой подложки укладывается на препрег перед размещением медного листа. Следующие листы препрега располагаются поверх медного слоя. Наконец, алюминиевая фольга и медная прижимная пластина дополняют стопку. Теперь он подготовлен к прессованию.

Вся операция выполняется в автоматическом режиме компьютером клеевого пресса. Компьютер управляет процессом нагрева стопы, определяя точку приложения давления и время охлаждения стопки с контролируемой скоростью.

Далее происходит некоторая распаковка. Со всеми слоями, сформованными вместе в супер-сэндвиче печатной платы, технический специалист просто распаковывает многослойную печатную плату. Это просто вопрос удаления удерживающих штифтов и отказа от верхней прижимной пластины. Совершенство печатной платы выходит победителем из своей оболочки из алюминиевых прижимных пластин. Медная фольга, включенная в процесс, остается для внешних слоев печатной платы.

Это просто вопрос удаления удерживающих штифтов и отказа от верхней прижимной пластины. Совершенство печатной платы выходит победителем из своей оболочки из алюминиевых прижимных пластин. Медная фольга, включенная в процесс, остается для внешних слоев печатной платы.

Шаг 7: Дрель

Наконец, в стековой доске просверливаются отверстия. Все компоненты, которые появятся позже, такие как сквозные отверстия с медным соединением и свинцовые элементы, зависят от точности прецизионных отверстий. Отверстия просверливаются на толщину волоска — диаметр сверла достигает 100 микрон, а средний диаметр волоса — 150 микрон.

Чтобы найти местоположение целей для сверления, рентгеновский локатор определяет правильные места для целей сверления. Затем просверливаются соответствующие регистрационные отверстия, чтобы закрепить стопку для ряда более конкретных отверстий.

Перед бурением техник помещает доску из буферного материала под мишень для сверления, чтобы убедиться, что ствол чистый. Выходной материал предотвращает любые ненужные разрывы на выходе сверла.

Выходной материал предотвращает любые ненужные разрывы на выходе сверла.

Компьютер контролирует каждое микродвижение сверла — вполне естественно, что продукт, определяющий поведение машин, должен полагаться на компьютеры. Управляемая компьютером машина использует файл для сверления из оригинального проекта, чтобы определить правильные места для сверления.

В дрелях используются шпиндели с пневматическим приводом, которые вращаются со скоростью 150 000 об/мин. На такой скорости можно подумать, что сверление происходит молниеносно, но дырок много. Средняя печатная плата содержит более сотни неповрежденных отверстий. Во время сверления каждому нужен свой особенный момент со сверлом, поэтому нужно время. Позже в этих отверстиях размещаются переходные отверстия и механические монтажные отверстия для печатной платы. Окончательная фиксация этих деталей происходит позже, после обшивки.

После того, как сверление завершено, дополнительная медь, которая выстилает края производственной панели, удаляется с помощью профилирующего инструмента.

Шаг 8: Покрытие и осаждение меди

После сверления панель переходит на обшивку. Этот процесс объединяет различные слои с помощью химического осаждения. После тщательной очистки панель подвергается ряду химических ванн. Во время ванн процесс химического осаждения осаждает тонкий слой меди толщиной около одного микрона на поверхности панели. Медь входит в недавно просверленные отверстия.

До этого шага внутренняя поверхность отверстий просто обнажает материал из стекловолокна, из которого состоит внутренняя часть панели. Медные ванны полностью закрывают или обшивают стенки отверстий. Кстати, вся панель получает новый слой меди. Самое главное, что новые отверстия закрыты. Компьютеры контролируют весь процесс погружения, удаления и обработки.

Шаг 9: Визуализация внешнего слоя

На шаге 3 мы нанесли фоторезист на панель. На этом шаге мы делаем это снова, но на этот раз мы изображаем внешние слои панели с дизайном печатной платы. Мы начинаем со слоев в стерильной комнате, чтобы предотвратить прилипание любых загрязнений к поверхности слоя, затем наносим на панель слой фоторезиста. Подготовленная панель проходит в желтую комнату. УФ-излучение влияет на фоторезистент. Длины волн желтого света не несут уровней УФ-излучения, достаточных для воздействия на фоторезист.

Подготовленная панель проходит в желтую комнату. УФ-излучение влияет на фоторезистент. Длины волн желтого света не несут уровней УФ-излучения, достаточных для воздействия на фоторезист.

Прозрачные пленки с черными чернилами закреплены штифтами, чтобы предотвратить их смещение с панелью. Когда панель и трафарет соприкасаются, генератор облучает их сильным УФ-светом, который отвердевает фоторезист. Затем панель проходит в машину, которая удаляет незатвердевший резист, защищенный непрозрачностью черных чернил.

Процесс представляет собой инверсию к процессу внутренних слоев. Наконец, внешние пластины подвергаются проверке, чтобы убедиться, что весь нежелательный фоторезист был удален на предыдущем этапе.

Шаг 10: Покрытие

Возвращаемся в гальваническую комнату. Как и в шаге 8, мы гальванизируем панель тонким слоем меди. Обнаженные участки панели из стадии фоторезиста внешнего слоя получают медное гальванопокрытие. После первоначальных ванн для меднения панель обычно подвергается лужению, что позволяет удалить всю медь, оставшуюся на плате, которую планируется удалить. Олово защищает часть панели, которая должна оставаться покрытой медью на следующем этапе травления. Травление удаляет ненужную медную фольгу с панели.

Олово защищает часть панели, которая должна оставаться покрытой медью на следующем этапе травления. Травление удаляет ненужную медную фольгу с панели.

Шаг 11: Окончательное травление

На этом этапе олово защищает желаемую медь. Нежелательная открытая медь и медь под оставшимся слоем резиста удаляются. Опять же, химические растворы применяются для удаления избытка меди. Между тем, на этом этапе олово защищает ценную медь.

Проводящие области и соединения теперь правильно установлены.

Шаг 12: Нанесение паяльной маски

Перед нанесением паяльной маски на обе стороны платы панели очищаются и покрываются эпоксидной краской для паяльной маски. Платы облучаются УФ-светом, который проходит через фотопленку паяльной маски. Покрытые участки остаются незатвердевшими и подлежат удалению.

Наконец, плата помещается в печь для отверждения паяльной маски.

Шаг 13: Отделка поверхности

Чтобы придать печатной плате дополнительную способность к пайке, мы наносим на нее химическое покрытие золотом или серебром. На этом этапе некоторые печатные платы также получают прокладки для выравнивания горячим воздухом. Выравнивание горячим воздухом приводит к однородным колодкам. Этот процесс приводит к получению чистовой обработки поверхности. PCBCart может обрабатывать несколько типов обработки поверхности в соответствии с конкретными требованиями клиентов.

На этом этапе некоторые печатные платы также получают прокладки для выравнивания горячим воздухом. Выравнивание горячим воздухом приводит к однородным колодкам. Этот процесс приводит к получению чистовой обработки поверхности. PCBCart может обрабатывать несколько типов обработки поверхности в соответствии с конкретными требованиями клиентов.

Шаг 14: Шелкография

На почти законченную плату наносятся струйные надписи, используемые для обозначения всей важной информации, относящейся к печатной плате. Наконец, печатная плата переходит на последнюю стадию покрытия и отверждения.

Шаг 15: Электрический тест

В качестве последней меры предосторожности технический специалист проводит электрические испытания печатной платы. Автоматизированная процедура подтверждает функциональность печатной платы и ее соответствие оригинальному проекту. В PCBCart мы предлагаем расширенную версию электрического тестирования под названием «Тестирование летающим зондом», которое основано на перемещении зондов для проверки электрических характеристик каждой цепи на голой печатной плате.

Шаг 16: Профилирование и V-оценка

Теперь мы подошли к последнему шагу: резке. Из оригинальной панели вырезаются разные доски. Используемый метод основан либо на использовании маршрутизатора, либо на V-образной канавке. Фрезер оставляет небольшие выступы вдоль краев платы, а V-образная канавка вырезает диагональные каналы вдоль обеих сторон платы. Оба способа позволяют доскам легко выдвигаться из панели.

Нужен кто-то для производства вашей печатной платы? PCBCart может помочь!

Как видите, в процессе изготовления печатной платы уходит много труда. Чтобы гарантировать, что печатные платы будут изготовлены с ожидаемым качеством, производительностью и долговечностью, вы должны выбрать производителя, который имеет высокий уровень знаний и уделяет особое внимание качеству на каждом этапе.

PCBCart является одним из самых опытных поставщиков услуг по изготовлению печатных плат на заказ в Китае. С идеей, что наш успех измеряется успехом наших клиентов, мы уделяем особое внимание деталям, которые требуются на каждом этапе производства печатных плат.

Количество и схема расположения прутков зависит от расчетной нагрузки плиты и может быть от 8 до 54 шт.

Количество и схема расположения прутков зависит от расчетной нагрузки плиты и может быть от 8 до 54 шт.